Fabricante de perfis ASA personalizados

Fabricante profissional de perfis ASA personalizados que oferece soluções resistentes às intempéries, estáveis aos raios UV e consistentes com a cor para aplicações industriais e no exterior. Entrega rápida e serviço OEM.

Guia para o fabrico de perfis de extrusão ASA personalizados

O que são perfis de extrusão ASA personalizados?

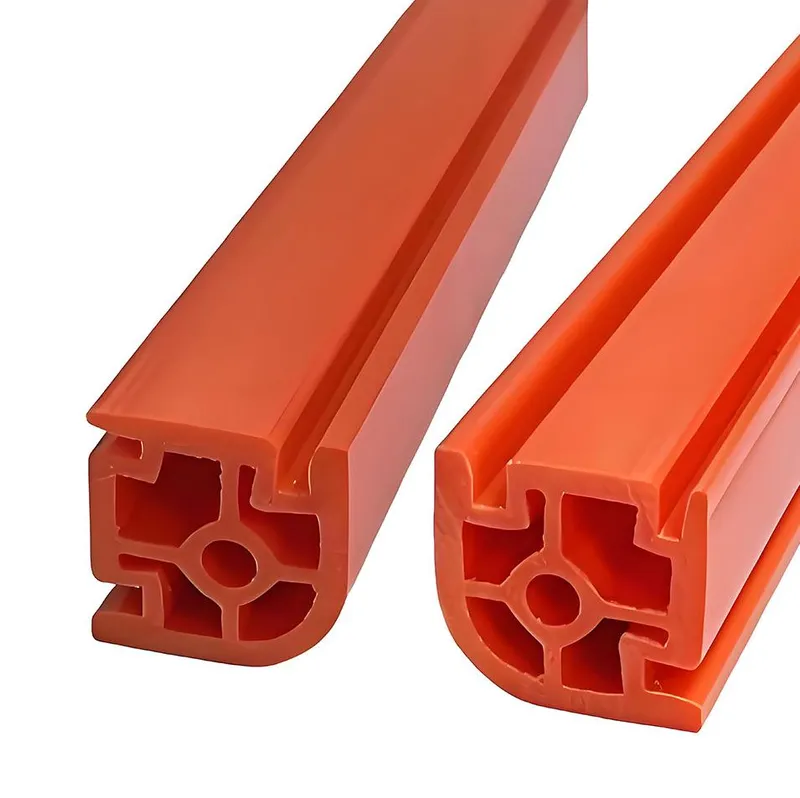

Os perfis de extrusão ASA personalizados são componentes plásticos especializados fabricados a partir de acrilonitrilo-estireno acrilato (ASA), um termoplástico durável valorizado pela sua excelente resistência à luz UV, às condições climatéricas e aos produtos químicos. Estes perfis são fabricados através de um processo de extrusão, em que o ASA fundido é forçado a passar por uma matriz concebida à medida para criar formas contínuas com secções transversais específicas, como tubos, canais ou geometrias complexas.

O processo de extrusão assegura uma elevada precisão e consistência, permitindo que os fabricantes cumpram requisitos de design exactos. As opções de personalização podem incluir a co-extrusão, em que o ASA é combinado com materiais como o ABS ou o PVC para melhorar propriedades como a flexibilidade ou a resistência. Esta versatilidade faz dos perfis de extrusão de ASA personalizados uma solução fiável e adaptável para projectos que exigem durabilidade e flexibilidade de design.

1. Principais caraterísticas da ASA:

① Resistência aos raios UV: Mantém a cor e as propriedades apesar da exposição prolongada à luz solar.

② Resistência às intempéries: Resiste à chuva, a temperaturas extremas e a outros factores ambientais.

③ Resistência ao impacto: Oferece durabilidade para aplicações exigentes.

Estas qualidades fazem com que os perfis de extrusão ASA personalizados sejam ideais para uma vasta gama de utilizações, em especial quando os componentes têm de suportar condições adversas, mantendo o desempenho e a estética.

2. Aplicações:

① Automóvel: Acabamentos exteriores, tais como peças do para-choques e caixas dos espelhos.

② Construção: Componentes do sistema de ventilação, como grelhas e condutas.

③ Marinha: Equipamento resistente à água salgada e aos danos causados pelos raios UV.

④ Mobiliário de exterior: Molduras e acessórios resistentes às intempéries.

O que é o ASA e porque é utilizado na extrusão?

O ASA é um copolímero composto por três componentes principais:

- Acrilonitrilo: Contribui para a resistência química e para a rigidez.

- Estireno: Melhora a processabilidade e proporciona um acabamento brilhante.

- Acrilato: Melhora a resistência às intempéries, especialmente contra a luz UV.

Esta combinação resulta num material que equilibra a resistência, a durabilidade e o aspeto estético. Ao contrário do ABS (Acrilonitrilo Butadieno Estireno), que utiliza butadieno para resistência ao impacto, o ASA incorpora acrilato. Esta substituição torna o ASA altamente resistente à degradação dos raios UV, permitindo-lhe manter a sua cor e as suas propriedades mecânicas ao longo do tempo, mesmo em condições exteriores adversas.

Porque é que o ASA é utilizado na extrusão?

A extrusão é um processo em que o plástico fundido é forçado a passar por uma matriz para criar formas contínuas como perfis, folhas ou tubos. O ASA é particularmente adequado para este processo devido às seguintes razões:

① Excelente resistência às intempéries: O ASA é excelente na resistência à radiação UV, à humidade e às flutuações de temperatura. Isto torna-o ideal para aplicações no exterior, onde os materiais enfrentam uma exposição prolongada à luz solar e às condições climatéricas. Ao contrário de outros plásticos que podem desvanecer-se, rachar ou enfraquecer, o ASA mantém o seu aspeto e resistência ao longo do tempo.

② Durabilidade e resistência ao impacto: O ASA proporciona uma elevada resistência ao impacto, mesmo em condições de frio, garantindo dureza e fiabilidade. Isto é essencial para produtos como peças para automóveis, mobiliário de exterior e componentes de construção que têm de suportar o stress físico.

③ Facilidade de processamento: O ASA funde e flui suavemente durante a extrusão, permitindo aos fabricantes criar perfis complexos com precisão. As suas caraterísticas de processamento consistentes garantem resultados de alta qualidade e problemas mínimos de produção.

④ Flexibilidade estética: Disponível em várias cores e acabamentos (brilhante ou mate), o ASA também suporta a co-extrusão com materiais como o PVC ou o ABS. Isto permite uma maior funcionalidade ou poupança de custos, mantendo um aspeto atraente, o que o torna adequado para utilizações práticas e decorativas.

⑤ Resistência química: O ASA resiste a ácidos, álcalis e óleos diluídos, o que o torna um forte candidato para aplicações industriais e automóveis em que a exposição a produtos químicos é uma preocupação.

⑥ Desempenho a longo prazo: Graças à sua resistência à degradação, o ASA proporciona um desempenho duradouro com uma manutenção mínima. Isto reduz os custos do ciclo de vida de produtos como sinalética, revestimentos e guarnições exteriores.

Quais são as principais propriedades e vantagens do ASA para extrusão?

O ASA (acrilonitrilo-estireno acrilato) é um material termoplástico amplamente reconhecido pela sua adequação à extrusão, um processo em que o material é moldado ao ser forçado através de uma matriz. Apresentamos de seguida as suas principais propriedades e as vantagens que oferecem para as aplicações de extrusão.

1. Principais propriedades do ASA para extrusão:

① Resistência superior às intempéries e aos raios UV: O ASA destaca-se em condições exteriores adversas, resistindo à degradação e descoloração provocadas pela luz solar e pela exposição às intempéries. Isto deve-se ao seu componente de acrilato, que supera o desempenho de materiais como o ABS (Acrilonitrilo Butadieno Estireno) que contém butadieno sensível aos raios UV.

② Elevado impacto e estabilidade térmica: Resiste a choques físicos e mantém a sua forma numa gama de temperaturas, assegurando a durabilidade durante o processamento e a utilização final.

③ Resistência química e facilidade de processamento: O ASA resiste aos danos causados por muitos produtos químicos e flui suavemente durante a extrusão, permitindo a produção de formas precisas e complexas.

2. Vantagens do ASA na extrusão:

① Vida útil prolongada do produto: A sua resistência aos factores ambientais reduz a necessidade de manutenção ou substituição, tornando-o rentável ao longo do tempo, especialmente para aplicações no exterior.

② Estética consistente: O ASA mantém a sua cor e acabamento sob exposição prolongada, o que o torna ideal para componentes visíveis, como guarnições de automóveis, sinalização ou mobiliário de exterior.

③ Versatilidade em todos os sectores: Desde perfis de construção a bens de consumo, as propriedades equilibradas da ASA satisfazem diversas necessidades de fabrico.

④ Eficiência de fabrico: O seu excelente fluxo de fusão e a sua compatibilidade com a co-extrusão (estratificação com outros materiais) aumentam a flexibilidade da produção e permitem designs inovadores e de elevado desempenho.

3. Porque é que a ASA se destaca?

O ASA é frequentemente preferido ao ABS para extrusão em ambientes exteriores devido à sua resistência superior aos raios UV, oferecendo uma combinação de resiliência, processabilidade e atratividade visual que poucos materiais igualam. Isto torna-o uma escolha de topo para produtos extrudidos que requerem durabilidade e versatilidade de design.

Onde são habitualmente utilizados os perfis de extrusão ASA?

Os perfis de extrusão ASA (acrilonitrilo-estireno acrilato) são amplamente utilizados em aplicações em que a durabilidade, a resistência às intempéries e a estabilidade aos raios UV são essenciais. Seguem-se as principais áreas onde estes perfis são normalmente aplicados:

① Indústria automóvel: Os perfis ASA são frequentemente utilizados para guarnições exteriores, grelhas e outros componentes. Estas peças têm de suportar uma exposição prolongada à luz solar, à chuva e às mudanças de temperatura, mantendo a sua funcionalidade e o seu aspeto.

② Setor da construção: Na construção, os perfis ASA são ideais para caixilhos de janelas, caixilhos de portas e revestimentos. A sua resistência ao desbotamento, às fissuras e ao desgaste ambiental torna-os uma escolha fiável para estes elementos estruturais.

③ Sinalização e publicidade: Os sinais e ecrãs exteriores utilizam frequentemente perfis ASA devido à sua capacidade de resistir a condições climatéricas adversas sem perder a integridade estrutural ou o aspeto estético.

④ Mobiliário e equipamento de exterior: O ASA é também utilizado em artigos como mobiliário de jardim e equipamento de parques infantis, onde resiste à degradação provocada pela exposição constante aos elementos.

Que sectores beneficiam dos perfis ASA personalizados?

Os perfis ASA (acrilonitrilo-estireno acrilato) personalizados são amplamente utilizados em várias indústrias devido à sua durabilidade excecional, resistência às intempéries e estabilidade aos raios UV. Estas propriedades fazem deles um material ideal para aplicações que requerem um desempenho duradouro em condições ambientais adversas. Segue-se uma lista abrangente de sectores que beneficiam de perfis ASA personalizados, juntamente com as suas aplicações e vantagens específicas:

1. Indústria automóvel:

Aplicações: Guarnições exteriores, grelhas, caixas de espelhos e componentes do para-choques.

Benefícios: Os perfis ASA resistem à exposição aos raios UV, às mudanças de temperatura e às intempéries, garantindo que as peças automóveis mantêm o seu aspeto e funcionalidade ao longo do tempo. A sua resistência ao impacto também aumenta a durabilidade.

2. Setor da construção:

Aplicações: Caixilhos de janelas, caixilhos de portas, revestimentos e elementos de cobertura.

Benefícios: A resistência do ASA ao desbotamento, às fissuras e ao desgaste ambiental torna-o numa escolha durável e de baixa manutenção para a construção, reduzindo os custos e a manutenção a longo prazo.

3. Sinalética e publicidade:

Aplicações: Sinais exteriores, painéis publicitários e painéis de exposição.

Benefícios: Os perfis ASA resistem a uma exposição prolongada à luz solar e às intempéries sem perderem a cor ou a integridade estrutural, mantendo a sinalética vibrante e eficaz.

4. Mobiliário e equipamento de exterior:

Aplicações: Mobiliário de jardim, equipamento de parques infantis e acessórios de exterior.

Benefícios: O ASA resiste à degradação provocada pela chuva, pelos raios UV e pelas flutuações de temperatura, o que o torna perfeito para produtos de exterior que enfrentam uma exposição constante.

5. Telecomunicações:

Aplicações: Caixas para antenas, antenas parabólicas e outros equipamentos exteriores.

Benefícios: A ASA proporciona uma proteção fiável contra as intempéries e os danos causados pelos raios UV, garantindo a longevidade da infraestrutura de telecomunicações.

6. Indústria naval:

Aplicações: Componentes para embarcações, bordas de docas e acessórios marítimos.

Benefícios: A resistência do ASA à corrosão da água salgada e aos danos causados pelos raios UV torna-o numa opção duradoura para ambientes marinhos.

7. Produtos eléctricos e de consumo:

Aplicações: Invólucros de aparelhos, caixas eléctricas e iluminação exterior.

Benefícios: A ASA oferece durabilidade, resistência química e flexibilidade estética, equilibrando funcionalidade e design em bens de consumo.

8. Aeroespacial:

Aplicações: Componentes interiores e exteriores de aeronaves, tais como painéis de revestimento e coberturas.

Benefícios: A natureza leve mas durável do ASA, combinada com a resistência ambiental, satisfaz as exigências rigorosas das aplicações aeroespaciais.

9. Dispositivos médicos:

Aplicações: Invólucros para equipamento médico, dispositivos de diagnóstico e auxiliares de mobilidade.

Benefícios: A resistência química e a durabilidade do ASA garantem que os dispositivos médicos permanecem seguros e operacionais, mesmo com a exposição a agentes de limpeza.

10. Aplicações industriais:

Aplicações: Coberturas de proteção, protectores de máquinas e caixas industriais.

Benefícios: A resistência do ASA aos produtos químicos, ao impacto e ao desgaste adequa-se a ambientes industriais exigentes.

Como conceber um perfil de extrusão ASA personalizado?

A conceção de um perfil de extrusão de ASA (acrilonitrilo-estireno acrilato) personalizado envolve um processo sistemático para garantir que o produto final satisfaz as suas necessidades funcionais, estéticas e ambientais específicas. O ASA é uma excelente escolha de material, particularmente para aplicações no exterior, devido à sua resistência aos raios UV, durabilidade e retenção de cor. Segue-se um guia passo a passo para o ajudar a conceber um perfil de extrusão de ASA personalizado e adaptado às suas necessidades.

1. Definir o objetivo e os requisitos:

O primeiro passo é delinear claramente o objetivo do perfil e as condições que irá enfrentar. Isto assegura que o design é optimizado para a sua aplicação específica.

① Funcionalidade: Identifique a função do perfil. Irá fornecer apoio estrutural, servir de remate decorativo, atuar como revestimento protetor ou cumprir outro objetivo?

② Condições ambientais: Considere factores como a exposição à luz UV, condições atmosféricas (chuva, temperaturas extremas), produtos químicos ou stress mecânico. O ASA destaca-se em ambientes exteriores devido à sua resistência às condições climatéricas e aos raios UV.

③ Necessidades estéticas: Decida a cor, o acabamento da superfície (brilhante, mate ou texturado) e quaisquer elementos de marca, como logótipos ou correspondência específica de cores.

④ Dimensões e tolerâncias: Especifique o tamanho, a forma e a precisão necessários. Pense na forma como o perfil se irá integrar noutros componentes ou conjuntos.

2. Selecionar o material certo:

Embora o ASA seja um bom ponto de partida, confirme que se adequa às suas necessidades e explore eventuais melhorias.

① Propriedades ASA: Verifique se a resistência aos raios UV, a resistência ao impacto e a resistência química do ASA satisfazem as exigências do seu projeto. É ideal para aplicações que requerem durabilidade e estabilidade de cor no exterior.

② Opções de coextrusão: Se necessitar de propriedades adicionais - como flexibilidade, poupança de custos ou maior resistência - considere a co-extrusão de ASA com materiais como ABS, PVC ou TPU. Isto cria um perfil de várias camadas com caraterísticas personalizadas.

3. Desenhar o perfil:

Em seguida, crie um desenho detalhado da secção transversal do perfil, tendo em conta a viabilidade de fabrico.

① Desenho transversal: Utilizar software CAD (Computer-Aided Design) para desenvolver um modelo 2D ou 3D preciso da secção transversal do perfil. Concentre-se em obter a forma pretendida, alinhando-a com as capacidades de extrusão.

② Complexidade vs. Capacidade de fabrico: Manter o desenho tão simples quanto possível para reduzir os custos de produção e os desafios. As formas complexas podem aumentar as despesas com ferramentas ou levar a dificuldades de fabrico.

③ Tolerâncias: Definir tolerâncias apertadas para dimensões críticas para garantir que o perfil se adapta perfeitamente à aplicação pretendida. Consultar os fabricantes para conhecer os limites de tolerância realistas para a extrusão de ASA.

4. Protótipo e teste:

A criação de protótipos permite-lhe testar e aperfeiçoar o design antes de se comprometer com a produção total.

① Produção de protótipos: Colaborar com um fabricante para produzir um pequeno lote de protótipos. Isto ajuda a identificar quaisquer problemas numa fase inicial do processo.

② Testes: Avaliar os protótipos para:

- Ajustar e funcionar no conjunto previsto.

- Desempenho em condições previstas (por exemplo, exposição aos raios UV, alterações de temperatura).

- Qualidade estética, como a consistência da cor e o acabamento da superfície.

③ Refinamento: Ajustar o projeto com base nos resultados dos testes. Isto pode significar ajustar as dimensões, alterar a secção transversal ou modificar as escolhas de materiais.

5. Colaborar com os fabricantes:

Trabalhar em estreita colaboração com especialistas em extrusão garante que o seu projeto é prático e rentável.

① Consulta de peritos: Envolva os fabricantes numa fase inicial para confirmar que o seu design é viável e optimizado para a produção. A sua contribuição pode poupar tempo e dinheiro.

② Conceção de ferramentas e matrizes: O fabricante criará uma matriz personalizada com base no seu desenho. Certifique-se de que cumpre as suas especificações e que pode produzir perfis consistentes e de alta qualidade.

③ Planeamento da produção: Discutir:

- Volumes de produção e prazos de entrega.

- Processos de controlo da qualidade (por exemplo, verificações durante o processo, testes pós-produção).

- Factores de custo, incluindo despesas com ferramentas e potenciais poupanças para grandes encomendas.

6. Finalizar e aprovar o projeto:

Antes de iniciar a produção em grande escala, certifique-se de que tudo está em ordem.

① Rever e aprovar: Efetuar uma revisão final do projeto, dos protótipos e do plano de produção. Confirmar que todos os requisitos funcionais, estéticos e de desempenho são cumpridos.

② Documentação: Mantenha registos detalhados do processo de conceção, incluindo ficheiros CAD, resultados de testes e especificações de produção. Isto é útil para futuras referências ou iterações.

Fabricante de perfis ASA personalizados

Fabricante líder de perfis ASA personalizados com extrusão de precisão, excelente durabilidade e personalização total. Ideal para automóveis, construção e produtos de exterior.

Guia para o fabrico de perfis de extrusão ASA personalizados

- Que opções de personalização estão disponíveis para os perfis ASA?

- Como é efectuado o processo de extrusão dos perfis ASA?

- Especificações técnicas e tolerâncias para perfis ASA

- Como é assegurado o controlo de qualidade na extrusão de ASA?

- Como o ASA se compara a outros materiais de extrusão?

- Como escolher o fabricante certo para perfis ASA personalizados?

Que opções de personalização estão disponíveis para os perfis ASA?

Os perfis ASA (acrilonitrilo-estireno acrilato), normalmente utilizados em processos de extrusão pela sua durabilidade e resistência às intempéries, oferecem uma vasta gama de opções de personalização para satisfazer necessidades funcionais e estéticas específicas. Segue-se uma descrição pormenorizada das opções de personalização disponíveis:

1. Forma e desenho:

A forma da secção transversal dos perfis ASA pode ser totalmente personalizada através da conceção do molde de extrusão. Isto permite:

- Formas simples como tubos, rectângulos ou círculos.

- Perfis complexos, como canais, guarnições, vedações ou juntas, adaptados a aplicações específicas.

2. Dimensões e tolerâncias:

Os perfis ASA podem ser adaptados em termos de tamanho e precisão:

- Dimensões: A largura, a altura, a espessura da parede e o comprimento podem ser especificados com base na utilização prevista.

- Tolerâncias: Podem ser aplicadas tolerâncias mais apertadas para aplicações que exijam elevada precisão, garantindo que os perfis cumprem as especificações exactas.

3. Cor e aspeto:

A personalização da cor é uma caraterística essencial dos perfis ASA:

- Está disponível uma vasta gama de cores, incluindo a correspondência personalizada a normas como os códigos Pantone ou RAL.

- Isto é ideal para efeitos de marca, consistência estética ou objectivos funcionais (por exemplo, visibilidade).

4. Acabamento da superfície:

A textura da superfície dos perfis ASA pode ser ajustada de acordo com as diferentes necessidades:

- As opções incluem acabamentos lisos, mate, brilhantes ou texturados.

- As texturas podem melhorar a funcionalidade, por exemplo, melhorando a aderência ou difundindo a luz.

5. Propriedades dos materiais e aditivos:

As propriedades do ASA podem ser melhoradas através de aditivos ou da seleção do grau:

- Aditivos: Podem ser incorporados estabilizadores UV (para além da resistência às intempéries inerente ao ASA), retardadores de chama ou modificadores de impacto.

- Graus de ASA: Podem ser selecionados diferentes graus com caraterísticas variáveis, tais como maior resistência ao impacto ou melhor fluxo.

6. Opções de coextrusão e multi-materiais:

A co-extrusão permite que a ASA seja combinada com outros materiais num único perfil:

- Os exemplos incluem uma camada exterior de ASA para resistência às intempéries associada a um núcleo rígido ou económico (por exemplo, PVC ou ABS).

- Os perfis também podem apresentar secções flexíveis (por exemplo, com TPE) para superfícies de toque suave ou funcionalidade melhorada.

7. Processamento secundário:

Os processos de pós-extrusão podem personalizar ainda mais os perfis de ASA:

- Corte: Os perfis podem ser cortados em comprimentos específicos.

- Perfuração ou perfuração: Podem ser adicionados orifícios ou entalhes para montagem ou fixação.

- Anexos: Podem ser aplicados elementos como fitas adesivas ou bandas magnéticas, consoante o fabricante.

8. Impressão e decoração de superfícies:

Os perfis ASA podem ser decorados para efeitos de marca ou identificação:

- Impressão de logótipos, texto ou padrões diretamente na superfície.

- Pintura ou revestimento para proteção adicional ou aspeto visual.

Como é efectuado o processo de extrusão dos perfis ASA?

O processo de extrusão de perfis de ASA (acrilonitrilo-estireno acrilato) é uma técnica de fabrico precisa que transforma a resina de ASA em perfis de formato personalizado com secções transversais consistentes. O ASA é um termoplástico valorizado pela sua durabilidade, resistência aos raios UV e resistência às intempéries, o que o torna ideal para aplicações no exterior. Segue-se uma explicação detalhada, passo a passo, de como este processo é efectuado.

Etapa 1: Preparação do material:

① Secagem da resina: A resina ASA, normalmente fornecida em pellets, é ligeiramente higroscópica e pode absorver a humidade do ar. Antes da extrusão, os pellets são secos num secador desumidificador para eliminar a humidade que, de outra forma, poderia causar bolhas, defeitos de superfície ou pontos fracos no perfil final.

② Mistura de aditivos (opcional): Dependendo da aplicação, aditivos como estabilizadores de UV, retardadores de chama ou corantes podem ser misturados com os grânulos de ASA para melhorar propriedades específicas ou obter as cores desejadas.

Passo 2: Alimentar a extrusora:

① Carregamento da tremonha: Os granulados secos de ASA são carregados na tremonha de uma extrusora, uma máquina concebida para derreter e moldar o plástico.

② Alimentação por gravidade: Os pellets fluem da tremonha para o tambor da extrusora por gravidade, iniciando a sequência de processamento.

Etapa 3: Derreter e misturar:

① Zonas de aquecimento: Dentro do tambor da extrusora, os granulados de ASA passam por várias zonas de temperatura controlada, normalmente aquecidas a 180°C-220°C (356°F-428°F), dependendo do tipo de ASA. Este aquecimento gradual derrete os granulados até ao estado fundido.

② Rotação do parafuso: Um parafuso rotativo no interior do tambor empurra o material para a frente enquanto o mistura completamente, assegurando uma consistência uniforme e uma distribuição homogénea de quaisquer aditivos ou corantes.

Passo 4: Extrusão através da matriz:

① Moldagem de matrizes: O ASA fundido é forçado a passar por uma matriz concebida à medida no final da extrusora. A matriz define a forma da secção transversal do perfil, que pode variar de simples tubos a geometrias complexas, como canais ou guarnições.

② Controlo da pressão: A extrusora aplica uma pressão precisa para garantir que o ASA fundido flui uniformemente através da matriz, evitando defeitos ou inconsistências no perfil.

Etapa 5: Arrefecimento e solidificação:

① Sistema de arrefecimento: Ao sair da matriz, o perfil ainda está mole e deve ser arrefecido para solidificar a sua forma. Os métodos de arrefecimento mais comuns incluem:

- Banhos de água: O perfil passa por tanques cheios de água para um arrefecimento rápido.

- Arrefecimento por ar: Os sistemas de ar podem ser utilizados para o arrefecimento progressivo, em função das necessidades do perfil.

② Ferramentas de calibração: Podem ser utilizados dispositivos de calibração ou equipamento de calibragem a vácuo para manter as dimensões exactas à medida que o perfil arrefece.

Etapa 6: Corte e acabamento:

① Unidade de descarga: Uma máquina de arrasto puxa o perfil arrefecido a uma velocidade controlada, mantendo uma tensão consistente para garantir uma espessura e forma uniformes.

② Corte ao comprimento: O perfil contínuo é cortado em comprimentos específicos utilizando serras ou cortadores automáticos.

③ Operações secundárias (opcional): Podem ser aplicados processos adicionais, tais como perfuração, punção, entalhe ou tratamentos de superfície (por exemplo, impressão ou revestimento), com base na utilização pretendida do perfil.

Etapa 7: Controlo de qualidade:

① Controlos dimensionais: Os perfis são medidos para garantir que cumprem as tolerâncias especificadas em termos de tamanho e forma.

② Inspeção da superfície: As verificações visuais e tácteis identificam defeitos como bolhas, estrias ou rugosidade.

③ Teste de desempenho: As amostras podem ser testadas quanto a propriedades como a resistência ao impacto, a estabilidade aos raios UV ou a consistência da cor para confirmar que cumprem as normas de aplicação.

Notas adicionais:

① Co-Extrusão (opcional): O ASA pode ser co-extrudido com materiais como o PVC ou o ABS para criar perfis com propriedades combinadas, como um núcleo rígido de ASA com uma camada exterior flexível.

② Precisão das ferramentas: A conceção da matriz é fundamental para moldar o perfil com precisão e deve ser adaptada à aplicação específica.

Quais são as especificações técnicas e as tolerâncias para os perfis ASA?

Os perfis ASA (acrilonitrilo-estireno-acrilato) são produtos termoplásticos fabricados por extrusão. São muito utilizados na decoração automóvel, nos componentes de construção e nas instalações exteriores devido à sua excelente resistência às intempéries, aos raios UV e à sua durabilidade. Segue-se um resumo das suas especificações técnicas e tolerâncias.

1. Especificações técnicas:

① Dimensões:

Os perfis ASA são altamente personalizáveis para se adaptarem a aplicações específicas, mas existem gamas dimensionais comuns:

- Dimensões transversais:

a. Os perfis podem variar de formas simples (por exemplo, tubos, rectângulos) a desenhos complexos (por exemplo, estruturas com várias câmaras).

b. Largura e altura: Normalmente entre 5 mm e 200 mm, consoante a complexidade do perfil e a utilização prevista.

c. Espessura da parede: Geralmente varia de 1 mm a 5 mm, sendo as paredes mais espessas utilizadas para fins estruturais.

- Comprimento: Extrudido continuamente e cortado à medida, muitas vezes até 6 metros para um manuseamento e transporte práticos.

- Caraterísticas personalizadas: Os perfis podem incluir orifícios, ranhuras ou outras caraterísticas adicionadas durante ou após a extrusão, adaptadas à aplicação.

② Propriedades mecânicas:

As propriedades mecânicas do ASA fazem dele um material robusto e versátil:

- Resistência à tração: Aproximadamente 40-50 MPa, proporcionando uma boa integridade estrutural para aplicações de suporte de carga.

- Módulo de flexão: Entre 2.000 e 2.500 MPa, indicando uma rigidez suficiente para várias utilizações.

- Resistência ao impacto: Valores de impacto Izod entalhado de 10-15 kJ/m², mantendo a resistência mesmo a baixas temperaturas.

- Dureza: Dureza Shore D de 80-85, oferecendo resistência a riscos e danos na superfície.

- Estabilidade térmica: Adequado para utilização contínua até 80°C, com exposição de curta duração até 100°C sem degradação significativa.

2. Tolerâncias:

As tolerâncias definem a variação permitida nas dimensões e caraterísticas, garantindo que os perfis ASA se ajustam e funcionam corretamente:

① Tolerâncias dimensionais:

- Largura e altura: ±0,5 mm para perfis até 50 mm; até ±1,0 mm para perfis maiores.

- Espessura da parede: ±0,2 mm para paredes finas (1-2 mm), aumentando para ±0,5 mm para paredes mais espessas.

② Retidão: Os perfis não devem desviar-se mais de 1 mm por metro para garantir um alinhamento e um ajuste corretos.

③ Acabamento da superfície: Um acabamento liso é típico, com rugosidade superficial (Ra) inferior a 1,6 µm para superfícies estéticas ou funcionais.

④ Consistência da cor: Para perfis coloridos, a variação de cor é controlada dentro de um valor Delta E inferior a 1,0, garantindo a uniformidade.

3. Normas relevantes do sector:

Os perfis ASA podem ter de cumprir normas específicas consoante a sua utilização:

① ISO 9001: Assegura uma qualidade de fabrico consistente.

② ASTM D4673: Define as propriedades do material para ASA, incluindo caraterísticas mecânicas e físicas.

③ UL 94: Aplica-se a graus retardadores de chama para conformidade com a segurança contra incêndios.

④ RoHS e REACH: Assegura a conformidade com os regulamentos ambientais relativos a substâncias restritas.

4. Como são asseguradas as especificações e tolerâncias?

Os fabricantes utilizam vários métodos para verificar se os perfis ASA cumprem estas normas:

① Monitorização em linha: Medição em tempo real das dimensões e da qualidade da superfície durante a extrusão.

② Ensaios mecânicos: As amostras são testadas quanto à resistência à tração, resistência ao impacto e outras propriedades.

③ Inspeção visual: Verifica os defeitos de superfície, a consistência da cor e a qualidade do acabamento.

④ Verificação dimensional: Ferramentas como paquímetros ou medidores a laser asseguram que as tolerâncias são mantidas.

Como é assegurado o controlo de qualidade na extrusão de ASA?

O controlo de qualidade na extrusão de ASA (acrilonitrilo-estireno acrilato) é um processo sistemático concebido para garantir que os perfis finais extrudidos cumprem normas rigorosas em termos de dimensões, propriedades do material e desempenho. Dada a utilização do ASA em aplicações exigentes, como peças para automóveis, materiais de construção e produtos para exteriores, é essencial manter uma elevada qualidade.

1. Inspeção do material:

O processo começa com uma inspeção minuciosa das matérias-primas, em particular da resina ASA. Os principais passos incluem:

① Controlo de pureza: A resina é examinada para detetar contaminantes ou impurezas que possam comprometer o processo de extrusão.

② Teor de humidade: Uma vez que o ASA pode absorver humidade, é testado e seco até um nível especificado (por exemplo, <0,1%) para evitar defeitos como bolhas ou pontos fracos no produto final.

③ Verificação de aditivos: Se forem utilizados aditivos como corantes ou estabilizadores UV, a sua consistência e proporções são confirmadas para garantir a uniformidade.

2. Monitorização do processo de extrusão:

Durante a extrusão, os parâmetros críticos são monitorizados de perto para manter a consistência e evitar defeitos:

① Temperatura: As temperaturas do cilindro e da matriz (normalmente 180°C-220°C) são controladas para garantir a fusão e o fluxo corretos do material ASA.

② Pressão: A pressão de extrusão é regulada para obter um fluxo constante de material através da matriz.

③ Velocidade do parafuso: A velocidade do parafuso da extrusora é ajustada para controlar a taxa de saída e garantir um perfil uniforme. Os ajustes em tempo real, muitas vezes apoiados por sistemas automatizados, ajudam a manter a estabilidade do processo.

3. Controlos dimensionais:

Após a extrusão, os perfis são inspeccionados quanto à precisão dimensional:

① Monitorização em linha: Ferramentas como medidores a laser ou sensores ultra-sónicos medem as dimensões durante a produção para garantir que estão alinhadas com as especificações.

② Inspeção pós-extrusão: As principais medidas incluem:

- Dimensões da secção transversal: A largura, a altura e a espessura da parede são verificadas em relação às tolerâncias (por exemplo, ±0,5 mm).

- Comprimento: Os comprimentos de corte são verificados quanto à sua exatidão.

- Retilinearidade: Os perfis são avaliados quanto a desvios (por exemplo, ≤1 mm por metro).

4. Inspeção da qualidade da superfície:

A superfície dos perfis extrudidos é cuidadosamente examinada quanto à sua qualidade estética e funcional:

① Deteção de defeitos: Os operadores ou sistemas automatizados verificam se existem riscos, bolhas, riscos ou texturas irregulares.

② Consistência do acabamento: A superfície é verificada para corresponder ao acabamento pretendido, como liso, mate ou texturado.

5. Ensaios mecânicos:

As amostras de cada lote são testadas para garantir que os perfis cumprem as normas de desempenho:

① Resistência à tração: Medida para confirmar que o perfil pode suportar forças de tração (normalmente 40-50 MPa para ASA).

② Resistência ao impacto: Testado para verificar a resistência, essencial para aplicações ao ar livre ou de elevada tensão.

③ Resistência à flexão: Avaliado para garantir a resistência à flexão sob carga. Podem ser efectuados ensaios adicionais, como a resistência ao calor, dependendo da aplicação.

6. Controlos da cor e do aspeto:

Para aplicações em que a estética é importante, os perfis são avaliados:

① Consistência da cor: Ferramentas como espectrofotómetros garantem que as variações de cor se mantêm dentro de limites aceitáveis (por exemplo, Delta E <1,0).

② Nível de brilho: O brilho da superfície é medido e comparado com as especificações, se necessário.

7. Embalagem e manuseamento:

Para evitar danos após a produção:

① Embalagem de proteção: Os perfis são envolvidos em película ou suportados por espaçadores para evitar riscos ou dobras durante o transporte.

② Rotulagem: As embalagens são marcadas com detalhes de produção para rastreabilidade.

8. Documentação e rastreabilidade:

As actividades de controlo da qualidade são documentadas de forma exaustiva:

① Registos: Incluir números de lote de material, parâmetros de processo e resultados de inspeção.

② Rastreabilidade: Permite aos fabricantes seguir o historial de produção de cada lote, ajudando na resolução de problemas e na garantia de qualidade.

9. Melhoria contínua:

O feedback do controlo de qualidade é analisado para:

① Identificar tendências ou questões recorrentes.

② Otimizar o processo de extrusão, atualizar procedimentos ou melhorar a formação, assegurando melhorias contínuas de qualidade.

Como o ASA se compara a outros materiais de extrusão?

O ASA (Acrilonitrilo Estireno Acrilato) é um material popular nos processos de extrusão, valorizado pela sua durabilidade e resistência a factores ambientais. Para compreender a sua comparação com outros materiais de extrusão comuns, como o PVC (cloreto de polivinilo), o ABS (acrilonitrilo butadieno estireno) e o PMMA (polimetacrilato de metilo), vamos examinar as suas principais propriedades, aplicações e vantagens e desvantagens.

1. Comparação das principais propriedades:

Segue-se uma análise detalhada da forma como o ASA se compara ao PVC, ABS e PMMA em várias caraterísticas importantes:

| Imóveis | ASA | PVC | ABS | PMMA |

|---|---|---|---|---|

| Resistência aos raios UV | Excelente | Moderado | Pobres | Bom |

| Resistência às intempéries | Excelente | Bom | Moderado | Bom |

| Resistência ao impacto | Elevado | Moderado | Elevado | Baixa |

| Custo | Moderado a elevado | Baixa | Moderado | Elevado |

| Facilidade de processamento | Bom | Excelente | Excelente | Bom |

| Retenção de cor | Excelente | Bom | Pobres | Bom |

| Resistência química | Bom | Excelente | Moderado | Moderado |

① Resistência aos raios UV e às intempéries: O ASA é excelente na resistência à luz solar e a condições climatéricas adversas, superando o ABS (que se degrada com a exposição aos raios UV) e o PVC (que tem uma resistência moderada). O PMMA também resiste bem às condições climatéricas, mas não iguala a durabilidade geral do ASA.

② Resistência ao impacto: O ASA e o ABS oferecem ambos uma elevada resistência ao impacto, o que os torna mais resistentes do que o PVC e o PMMA, que são mais frágeis.

③ Custo: O PVC é a opção mais económica, enquanto o ASA e o PMMA são mais caros devido às suas propriedades especializadas.

④ Facilidade de processamento: O PVC e o ABS são mais fáceis de extrudir do que o ASA, que requer um controlo preciso da temperatura (normalmente 180°C-220°C) e uma pré-secagem para evitar defeitos.

2. Pontos fortes únicos da ASA:

A ASA distingue-se pela sua:

① Resistência aos raios UV: Mantém a resistência e o aspeto sob exposição prolongada à luz solar.

② Resistência às intempéries: Resiste à fissuração, ao desvanecimento e à fragilidade em condições extremas.

③ Retenção da cor: Mantém as cores vibrantes ao longo do tempo, ao contrário do ABS, que se desvanece rapidamente no exterior.

3. Adequação da aplicação:

As propriedades da ASA adaptam-na a utilizações específicas, superando frequentemente outros materiais em ambientes exteriores:

① Automóvel: As peças exteriores, como guarnições e grelhas, beneficiam da resistência aos raios UV e da estabilidade da cor do ASA.

② Construção: Os caixilhos das janelas, os revestimentos e os telhados potenciam a sua resistência às intempéries e a sua durabilidade.

③ Sinalética e mobiliário de exterior: A ASA garante um aspeto e uma resistência duradouros.

④ Em comparação:

- PVC: Normalmente utilizado para aplicações interiores, como tubos e acessórios, devido ao seu baixo custo e resistência química.

- ABS: Adequado para produtos de interior, como caixas de electrodomésticos ou brinquedos, em que a exposição aos raios UV não é uma preocupação.

- PMMA: Ideal para aplicações transparentes, como coberturas luminosas ou ecrãs, graças à sua clareza ótica.

4. Limitações da ASA:

① Custo mais elevado: É mais caro do que o PVC e o ABS, o que pode limitar a sua utilização em projectos com orçamento limitado.

② Desafios de processamento: Exige um manuseamento cuidadoso durante a extrusão, ao contrário do PVC e do ABS, que são mais flexíveis.

③ Não para a transparência: Ao contrário do PMMA, o ASA não tem clareza ótica, o que o torna inadequado para aplicações transparentes.

5. Porquê escolher a ASA?

O ASA é uma escolha de topo para extrusão quando o desempenho no exterior é fundamental. A sua resistência superior aos raios UV, resistência às intempéries e retenção de cor tornam-no ideal para produtos expostos à luz solar e às intempéries, justificando frequentemente o seu custo mais elevado e as necessidades de processamento. Para aplicações em interiores ou sensíveis ao custo, o PVC ou o ABS podem ser melhores opções, enquanto o PMMA brilha em cenários que exigem transparência. Em última análise, o equilíbrio entre durabilidade e estabilidade estética do ASA distingue-o nos casos em que a longevidade e a aparência são mais importantes.

Como escolher o fabricante certo para perfis ASA personalizados?

O ASA é uma escolha de topo para extrusão quando o desempenho no exterior é fundamental. A sua resistência superior aos raios UV, resistência às intempéries e retenção de cor tornam-no ideal para produtos expostos à luz solar e às intempéries, justificando frequentemente o seu custo mais elevado e as necessidades de processamento. Para aplicações em interiores ou sensíveis ao custo, o PVC ou o ABS podem ser melhores opções, enquanto o PMMA brilha em cenários que exigem transparência. Em última análise, o equilíbrio entre durabilidade e estabilidade estética do ASA distingue-o nos casos em que a longevidade e a aparência são mais importantes.

1. Avaliar a competência e a experiência:

① Porque é que é importante: A produção de perfis de ASA requer técnicas de extrusão avançadas e um conhecimento profundo das propriedades do material. Um fabricante com uma vasta experiência estará mais bem equipado para lidar com os desafios únicos do ASA e apresentar resultados fiáveis.

② O que procurar: Investigue há quanto tempo o fabricante está no sector da extrusão e se tem experiência específica com a ASA. Solicite exemplos de projectos anteriores ou estudos de caso para confirmar a sua experiência.

2. Avaliar as capacidades de personalização:

① Porque é que é importante: Os perfis ASA personalizados requerem frequentemente formas, tamanhos ou caraterísticas de desempenho específicos para satisfazer as necessidades do projeto. Um fabricante com fortes capacidades de personalização pode adaptar-se aos seus requisitos exclusivos.

② O que procurar: Informe-se sobre a sua capacidade para conceber matrizes personalizadas, efetuar a co-extrusão com materiais como o PVC ou o ABS e oferecer serviços adicionais como corte, perfuração ou acabamento.

3. Verificar os processos de controlo da qualidade:

① Porque é que é importante: Os perfis ASA têm de cumprir normas precisas em termos de dimensões, durabilidade e desempenho, especialmente em ambientes exigentes. Um controlo de qualidade robusto garante consistência e fiabilidade.

② O que procurar: Procure provas de monitorização em linha, testes mecânicos e adesão a normas reconhecidas como a ISO 9001.

4. Rever o abastecimento e o manuseamento de materiais:

① Porque é que é importante: A qualidade da resina ASA e o manuseamento adequado (por exemplo, pré-secagem para evitar defeitos) têm um impacto direto no desempenho do produto final.

② O que procurar: Confirmar que o fabricante utiliza resina ASA de alta qualidade e segue as melhores práticas de preparação e armazenamento de material.

5. Considerar a capacidade de produção e os prazos de entrega:

① Porque é que é importante: O cumprimento dos prazos é essencial, especialmente para projectos de grande escala ou sensíveis ao tempo. A capacidade e a eficiência do fabricante determinarão a sua capacidade de entrega atempada.

② O que procurar: Avalie as suas capacidades de produção e informe-se sobre os prazos de entrega típicos para encomendas personalizadas.

6. Procurar certificações e conformidade do sector:

① Porque é que é importante: As certificações demonstram o compromisso de um fabricante para com a qualidade, segurança e responsabilidade ambiental, que são especialmente importantes para as indústrias regulamentadas.

② O que procurar: Verifique se existem certificações como a ISO 9001, bem como a conformidade com normas como a RoHS ou a REACH.

7. Avaliar o apoio ao cliente e a colaboração:

① Porque é que é importante: Um fabricante que forneça apoio durante a conceção, prototipagem e produção pode ajudar a aperfeiçoar o seu projeto e a resolver potenciais problemas numa fase inicial.

② O que procurar: Assegure-se de que oferecem assistência na conceção, serviços de prototipagem e uma comunicação reactiva durante todo o processo.

Porquê escolher a Uplastech?

Quando se trata de perfis ASA personalizados, a Uplastech destaca-se como uma escolha de primeira linha. Com mais de 20 anos de experiência na indústria de extrusão, trazemos uma riqueza de experiência e profissionalismo a cada projeto. As nossas instalações de última geração, os rigorosos processos de controlo de qualidade e a dedicação à colaboração com o cliente garantem que fornecemos perfis de ASA de alta qualidade e personalizados que cumprem as normas mais exigentes. Quer a sua aplicação seja no sector automóvel, na construção ou noutros sectores, a Uplastech é o seu parceiro de confiança para soluções duradouras e concebidas com precisão.

FAQs PARA O CLIENTE

Introdução ao Uplastech

Tem perguntas? Nós temos as respostas.

Somos especializados em extrusão, moldagem por vácuo, moldagem por sopro e fabrico de moldes de precisão, oferecendo soluções personalizadas para satisfazer as suas diversas necessidades de fabrico.

Trabalhamos com várias indústrias, incluindo a automóvel, eletrónica, bens de consumo e embalagens, concentrando-nos em parcerias B2B e fornecendo soluções de extrusão, termoformagem, moldagem por sopro e fabrico de moldes de precisão.

Sim, adaptamos as nossas soluções às suas necessidades específicas.

Entrar em contacto

Não hesite em enviar-nos um e-mail ou preencher o formulário abaixo para obter um orçamento.

Correio eletrónico: uplastech@gmail.com