Fabricante de perfis ABS personalizados

Descubra os nossos perfis ABS personalizados concebidos para extrusão de plástico, que oferecem uma força excecional, resistência ao calor e durabilidade ao impacto.

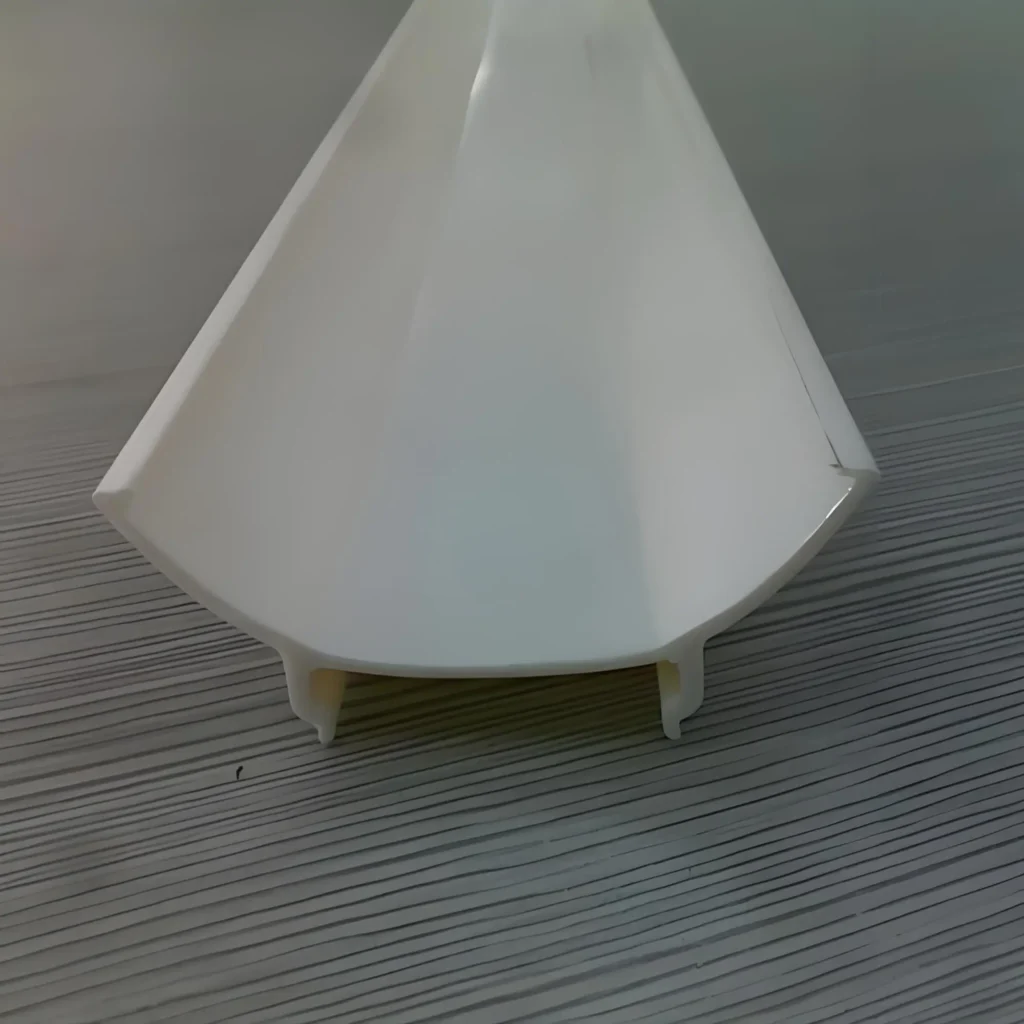

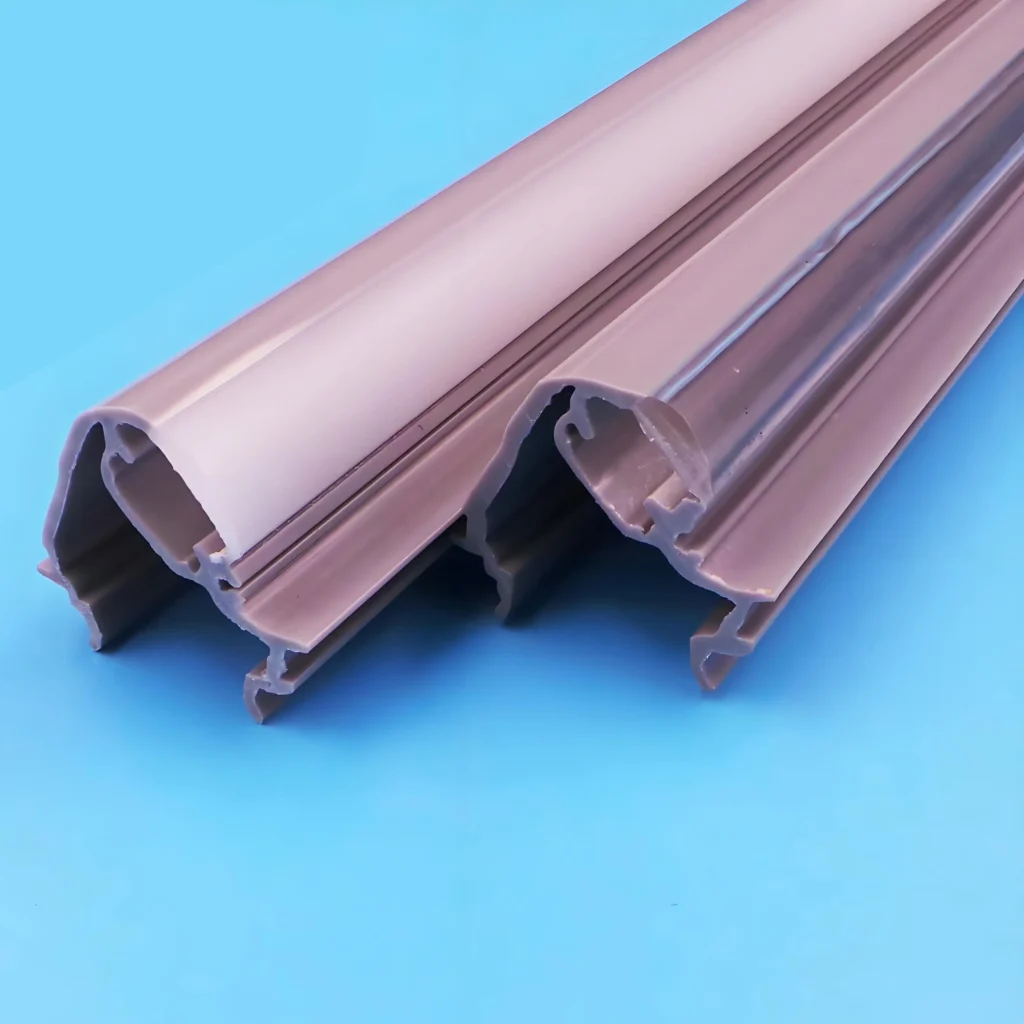

Perfil da estrutura em ABS

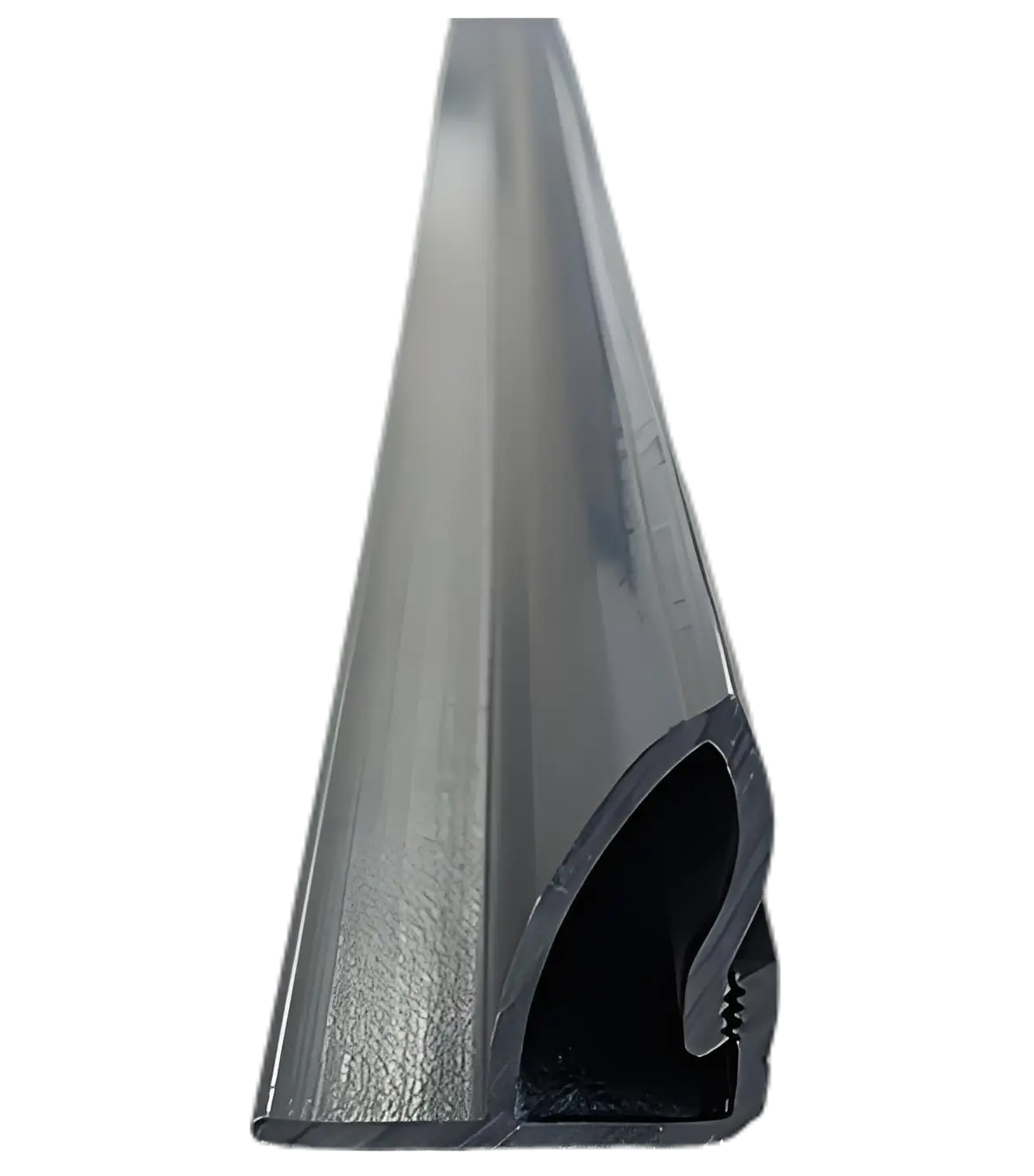

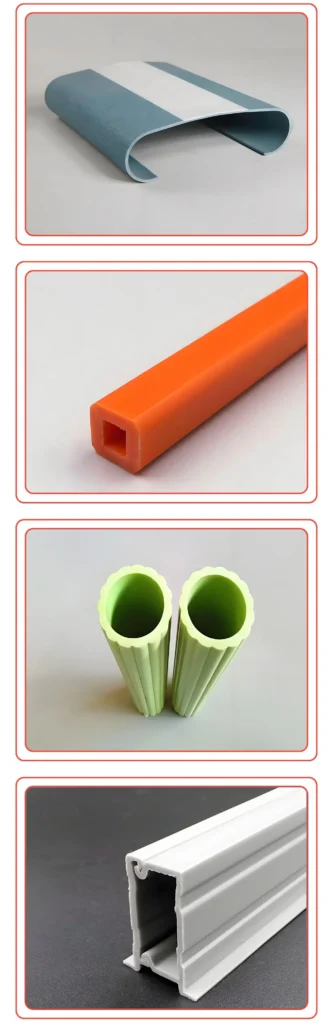

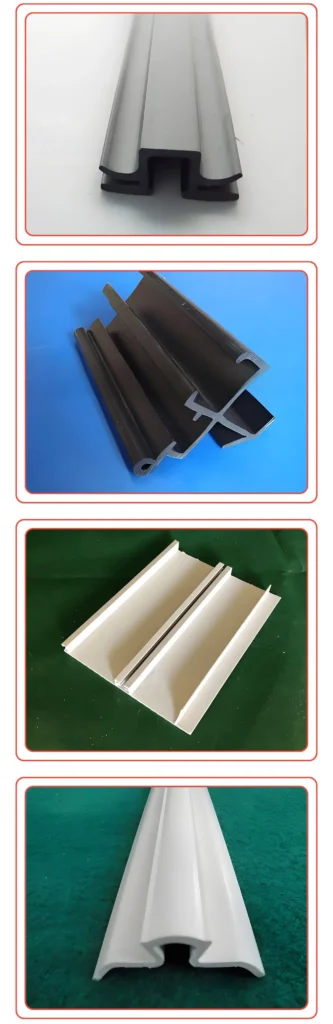

Clipes decorativos macios em ABS

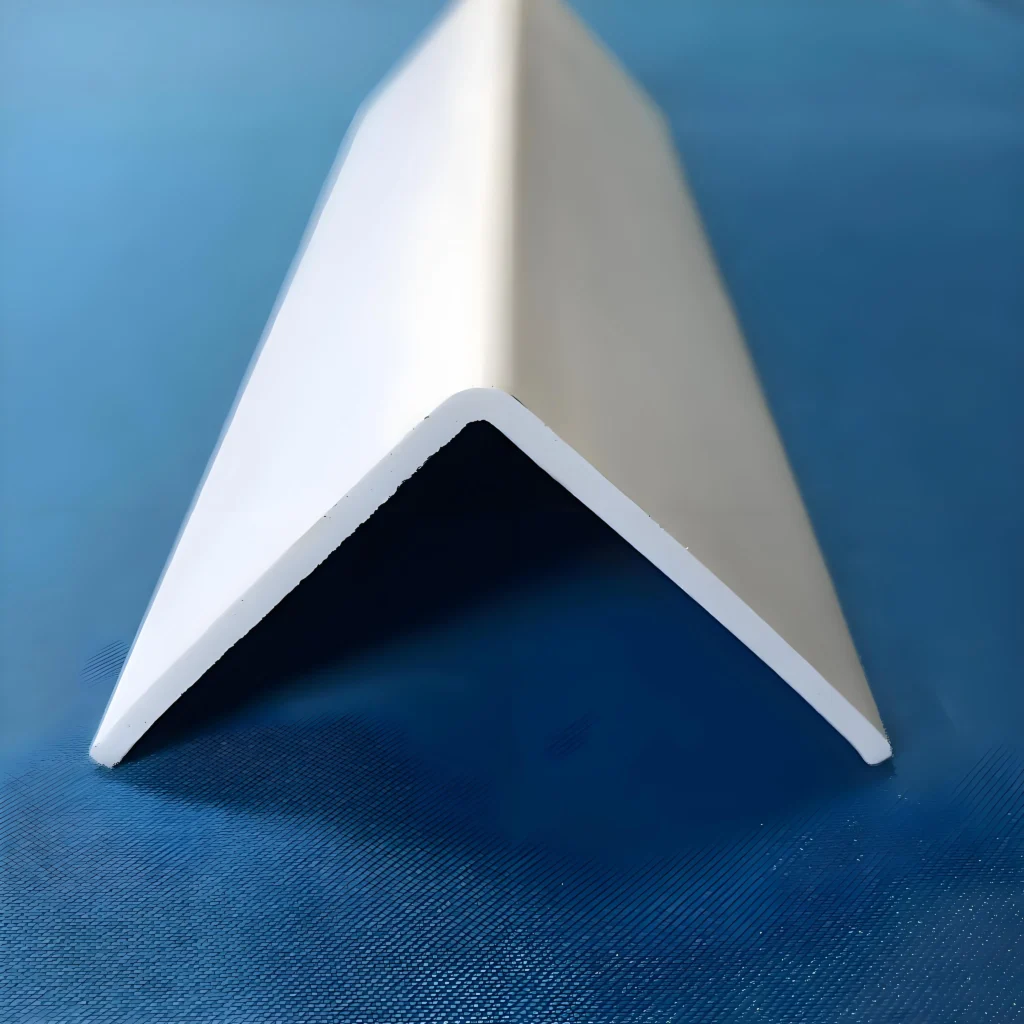

Ranhura para tecido ABS

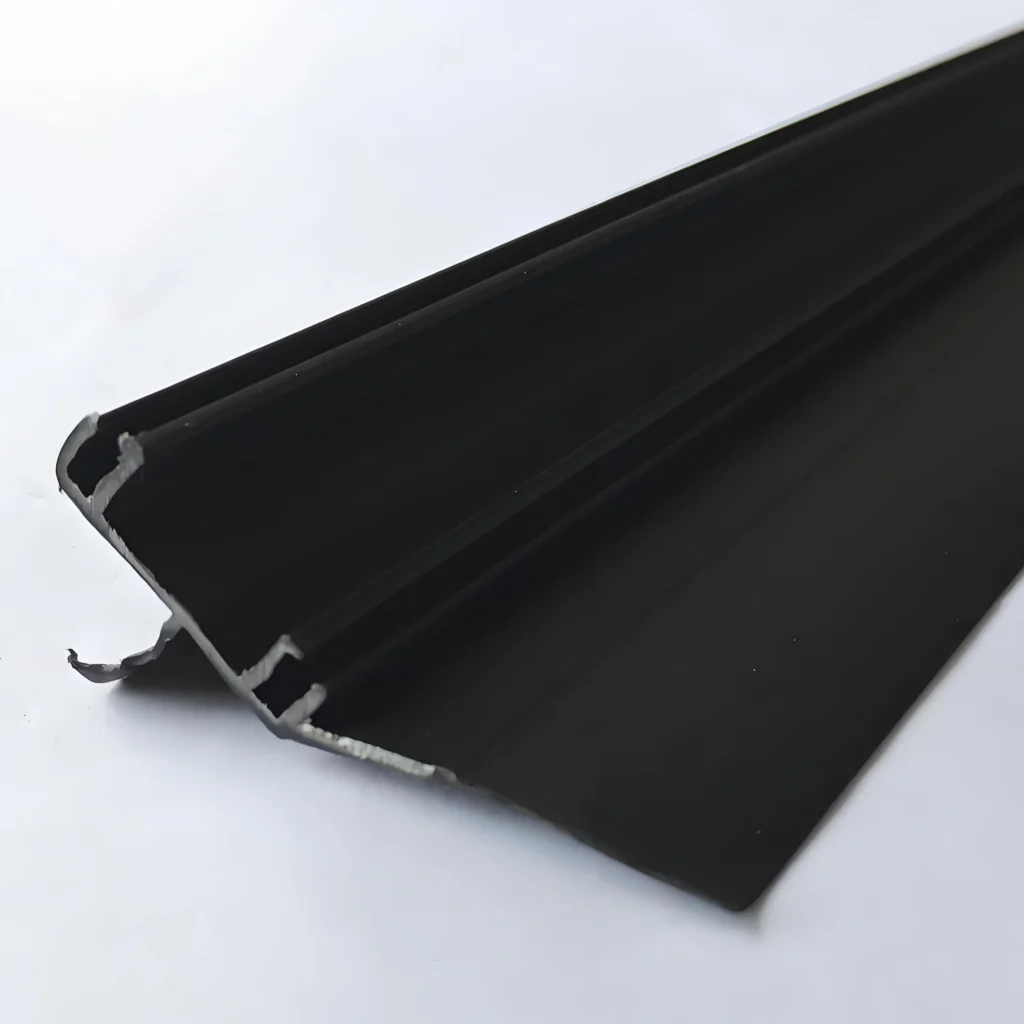

Ranhura em ABS

Guia para o fabrico de perfis de extrusão ABS personalizados

O que são perfis ABS?

Os perfis ABS são formas de plástico extrudido fabricadas a partir de resina de acrilonitrilo butadieno-estireno (ABS). O ABS é um polímero termoplástico versátil fabricado a partir de três monómeros: acrilonitrilo, butadieno e estireno, contribuindo cada um deles com propriedades únicas para o material. Os perfis ABS são peças plásticas longas e contínuas que podem ser personalizadas em forma e tamanho para várias aplicações, oferecendo um equilíbrio entre resistência, durabilidade e facilidade de processamento.

Os perfis ABS são um material essencial no fabrico moderno, oferecendo durabilidade, facilidade de processamento e versatilidade. A sua capacidade de serem personalizados em termos de forma, tamanho e acabamento de superfície torna-os adequados para uma vasta gama de aplicações, desde a indústria automóvel à construção e à eletrónica de consumo. Quer esteja à procura de componentes resistentes ao impacto ou de tiras decorativas personalizáveis, os perfis ABS são a solução ideal.

O processo de extrusão de plástico e os perfis de ABS

O processo de extrusão de plástico desempenha um papel crucial na produção de perfis de ABS. Neste processo, o ABS é aquecido a uma temperatura específica para amolecer e depois extrudido através de um molde para formar várias formas, como tubos, tiras, ângulos, formas em T e muito mais. Este processo não só assegura um controlo dimensional preciso, como também permite a incorporação de diferentes formulações e aditivos durante a moldagem, melhorando as propriedades físicas e químicas dos perfis de ABS para satisfazer as necessidades de várias indústrias.

Quais são as aplicações comuns dos perfis de ABS?

O acrilonitrilo butadieno-estireno (ABS) é um termoplástico versátil amplamente utilizado em vários sectores devido às suas excelentes propriedades, como a elevada resistência ao impacto, a leveza e a facilidade de processamento. A extrusão de plástico permite que o ABS seja moldado numa variedade de formas e tamanhos, tornando-o um material popular em muitos domínios. Seguem-se algumas aplicações típicas dos perfis de extrusão de ABS em diferentes sectores:

1. Construção civil:

① Perfis de janelas e portas: Os perfis de extrusão em ABS são normalmente utilizados para criar caixilhos de janelas e portas devido à sua excelente resistência às intempéries, proteção UV e boa resistência química. Os perfis ABS podem ser moldados com precisão através do processo de extrusão, satisfazendo vários requisitos de design arquitetónico.

② Sistemas de tubagens: Os tubos e acessórios em ABS são amplamente utilizados em sistemas de canalização porque são leves, resistentes à corrosão e fáceis de instalar. Têm um bom desempenho em diferentes condições ambientais.

③ Revestimento exterior e faixas decorativas: Os perfis ABS são também utilizados para revestimento de paredes exteriores ou faixas decorativas, oferecendo durabilidade e um aspeto estético. Podem imitar o aspeto de materiais como a madeira ou a pedra, proporcionando uma alternativa económica e duradoura.

2. Indústria automóvel:

① Componentes interiores: O ABS é amplamente utilizado para produzir peças interiores para automóveis, como painéis de instrumentos, painéis de portas e componentes de acabamento. A sua força, resistência ao impacto e acabamento estético tornam-no ideal para estas aplicações.

② Partes exteriores: Os perfis de ABS são utilizados no fabrico de para-choques e outras peças exteriores. Isto ajuda a reduzir o peso do veículo e a melhorar a eficiência do combustível.

③ Componentes do capô: Algumas peças sob o capot, como as condutas de entrada de ar e os suportes de cabos, são fabricadas em perfis ABS. A resistência do ABS a altas temperaturas garante que estas peças podem suportar o stress mecânico e o calor no compartimento do motor.

3. Mobiliário e decoração:

① Componentes de mobiliário: Os perfis de extrusão em ABS são utilizados no fabrico de peças de mobiliário, como portas de armários, frentes de gavetas e acabamentos decorativos. A durabilidade do material, a sua resistência aos riscos e a facilidade de limpeza fazem dele a escolha ideal para aplicações em mobiliário.

② Molduras decorativas: Os perfis ABS são utilizados para criar elementos decorativos em paredes, tectos e mobiliário, melhorando a estética geral dos espaços de habitação ou de trabalho. O processo de extrusão permite obter facilmente formas e padrões complexos.

4. Aplicações médicas:

① Alojamentos para dispositivos médicos: Os perfis de ABS são utilizados para fabricar caixas para dispositivos médicos, como nebulizadores, sistemas de administração de medicamentos e outros equipamentos médicos. A durabilidade do ABS, a facilidade de esterilização e as boas propriedades mecânicas tornam-no adequado para aplicações médicas.

② Mobiliário hospitalar: As peças para mobiliário hospitalar, como camas, carrinhos e armários, incluindo pegas e tabuleiros, são frequentemente fabricadas com perfis de ABS. A resistência do material ao desgaste e as propriedades de limpeza fácil são cruciais para manter a higiene.

5. Produtos de consumo e brinquedos:

① Fabrico de brinquedos: O ABS é um material popular para o fabrico de brinquedos devido à sua resistência e capacidade de ser moldado em desenhos complexos. Nomeadamente, as peças de LEGO são feitas de ABS.

② Bens de consumo: Artigos como capas de telemóvel, pastas de arquivo e caixas de calculadoras são frequentemente fabricados com perfis de ABS. A durabilidade do material, a sua natureza leve e a facilidade de moldagem tornam-no ideal para vários produtos do quotidiano.

6. Aplicações industriais:

① Tubos e condutas: Os perfis ABS são utilizados para fabricar tubos e condutas em várias aplicações industriais, incluindo instalações de processamento químico, instalações de tratamento de água e sistemas de ventilação. A sua excelente resistência química e a capacidade de suportar diferentes pressões tornam-nos adequados para estas aplicações.

② Componentes do sistema de transporte: Nos sistemas de transporte, peças como rolos e calhas de guia são feitas de perfis ABS. O baixo atrito e a resistência ao desgaste do material garantem o bom funcionamento do sistema de correias transportadoras.

Qual é o processo de fabrico dos perfis ABS?

O processo de fabrico de perfis ABS (Acrilonitrilo Butadieno Estireno) envolve geralmente várias etapas e técnicas fundamentais, que podem ser adaptadas em função da aplicação específica e dos requisitos de produção. Segue-se um esquema abrangente que cobre todo o processo de produção, incluindo a preparação do material, a extrusão, o arrefecimento, o acabamento e o controlo de qualidade.

1. Preparação da matéria-prima:

① Seleção da resina: A resina ABS de alta qualidade, normalmente em forma granular, é selecionada com base nas propriedades mecânicas desejadas, no aspeto e no desempenho do produto final. São escolhidos diferentes graus de ABS em função de factores como a resistência ao impacto e a facilidade de processamento.

② Mistura de aditivos: Vários aditivos, tais como estabilizadores, lubrificantes e corantes, são misturados com a resina ABS para melhorar as propriedades do material, tais como estabilidade térmica, fluidez e cor. Estes aditivos são medidos com precisão e misturados num misturador para garantir uma distribuição uniforme.

2. Composição e peletização:

① Composição: Nalguns casos, o material ABS em bruto é composto através da mistura da resina com aditivos específicos, como plastificantes, cargas e pigmentos, para criar uma mistura uniforme.

② Peletização: A mistura composta é então derretida e formada em pequenos pellets. Estes pellets são mais fáceis de manusear e transportar e são a matéria-prima para o passo seguinte, a extrusão.

3. Processo de extrusão:

① O processo de extrusão é essencial para a produção de perfis contínuos, como tubos, barras e formas personalizadas.

② Alimentação: Os pellets de ABS são alimentados na tremonha da extrusora. A extrusora, equipada com um parafuso rotativo, transporta o material para a frente no barril.

③ Fusão e Plastificação: O material é aquecido pelo sistema de aquecimento da extrusora e pelo calor de fricção gerado pelo parafuso. A temperatura é cuidadosamente controlada para garantir uma fusão uniforme, fazendo com que a resina ABS flua facilmente.

④ Moldagem por extrusão: O ABS fundido é forçado através de uma matriz que o molda num perfil contínuo com a forma de secção transversal desejada (por exemplo, retangular, circular ou outras formas personalizadas).

4. Arrefecimento e modelação:

① Arrefecimento primário: Após a extrusão, o perfil quente entra num tanque de arrefecimento onde é arrefecido por água ou ar para solidificar. Este arrefecimento rápido ajuda a manter a precisão dimensional e a qualidade da superfície do perfil.

② Calibração: Um calibrador é frequentemente utilizado para garantir dimensões precisas. O perfil passa por esta ferramenta, que aplica pressão para ajudar a manter a sua forma e superfície lisa.

5. Corte:

① Medição do comprimento: Depois de o perfil ter arrefecido e solidificado, é transportado para um dispositivo de corte equipado com um sistema de medição. Este sistema garante que o perfil é cortado com o comprimento correto.

② Operação de corte: O perfil é cortado no comprimento necessário utilizando uma lâmina de serra ou uma faca de corte. Tem-se o cuidado de controlar a velocidade e a força para evitar danificar as extremidades.

6. Tratamento de superfície e acabamento:

① Rebarbação: As arestas dos perfis cortados podem apresentar rebarbas ou rugosidades, que são removidas por ferramentas de rebarbação para garantir um acabamento suave e evitar danos durante o manuseamento.

② Limpeza da superfície: Os perfis são limpos utilizando métodos mecânicos ou agentes de limpeza para remover impurezas como óleo, sujidade ou pó.

③ Acabamento opcional: Dependendo da aplicação, podem ser aplicados processos adicionais, como o revestimento de superfícies (para melhorar a resistência à corrosão), a impressão ou a gravação (para padrões decorativos), para melhorar o aspeto e a funcionalidade do perfil.

7. Controlo de qualidade:

① Inspeção dimensional: Os perfis são cuidadosamente medidos para dimensões-chave, como comprimento, largura e espessura, usando ferramentas como paquímetros e micrómetros.

② Inspeção do aspeto: É efectuada uma inspeção visual para verificar se existem defeitos, tais como fissuras, bolhas, riscos ou cores irregulares. Todos os perfis defeituosos são removidos.

③ Teste de propriedades mecânicas: As amostras do lote são submetidas a testes de resistência à tração, resistência ao impacto e dureza para garantir que cumprem as propriedades mecânicas necessárias para a aplicação pretendida.

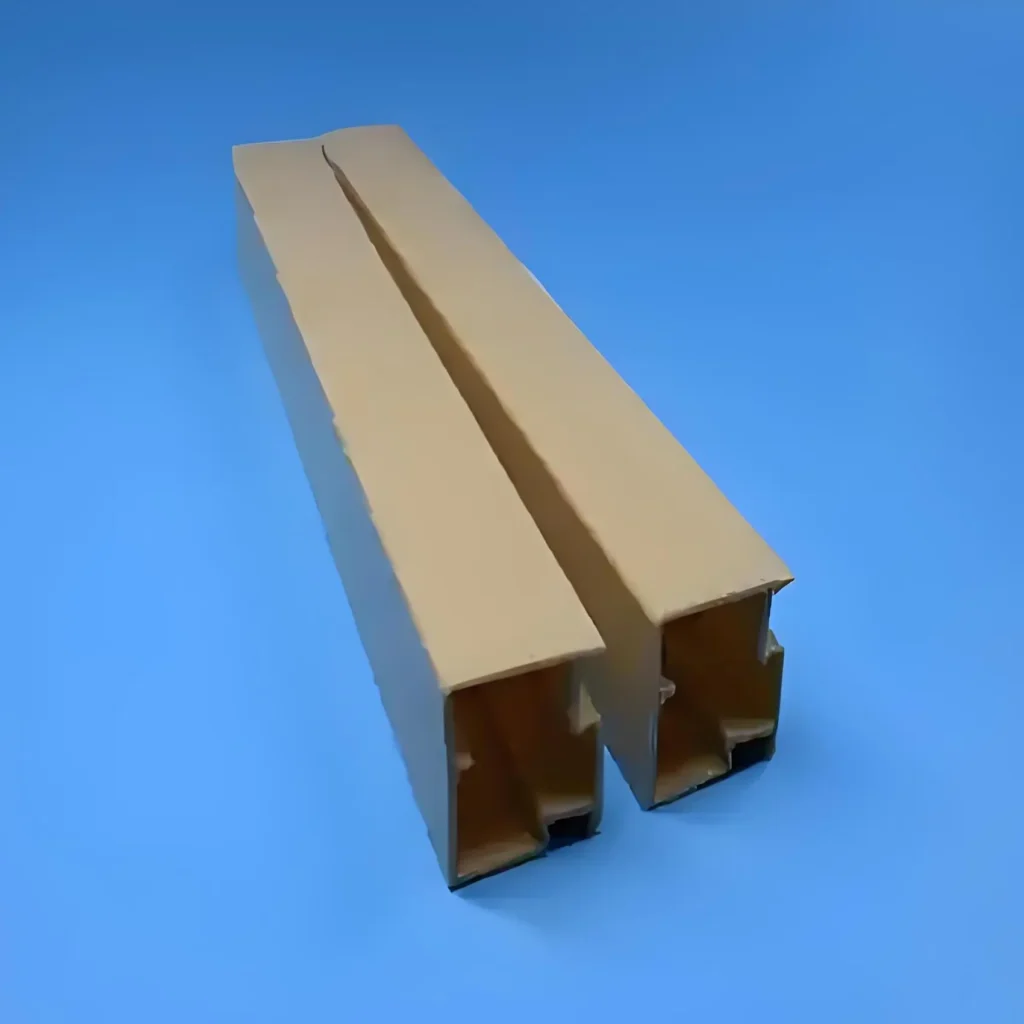

8. Embalagem e armazenamento:

① Embalagem: Uma vez aprovados pelo controlo de qualidade, os perfis são embalados de acordo com as especificações do cliente. Os métodos comuns de embalagem incluem o agrupamento com cintas, o envolvimento com película de plástico ou a colocação dos perfis em caixas de cartão ou de madeira para proteção durante o transporte.

② Armazenamento: Os perfis embalados são armazenados numa área seca e bem ventilada, longe da luz solar direta e de fontes de calor para evitar a deformação e a degradação.

Quais são as vantagens e desvantagens dos perfis ABS?

Ao comparar os perfis de ABS (acrilonitrilo butadieno estireno) com outros perfis de plástico como o PVC (cloreto de polivinilo) e o PP (polipropileno), é essencial considerar as várias propriedades, aplicações e potenciais desvantagens de cada material.

Vantagens dos perfis ABS:

1. Propriedades mecânicas:

① Alta resistência e tenacidade: Os perfis ABS são conhecidos pela sua excelente resistência ao impacto, tornando-os ideais para aplicações que possam sofrer impactos acidentais, como interiores de automóveis ou caixas electrónicas. Eles podem suportar forças externas maiores sem danos, superando o PVC em termos de resistência.

② Boa rigidez: O ABS apresenta boa rigidez, mantendo bem a sua forma e resistindo à deformação sob pressão, o que o torna adequado para aplicações estruturais que requerem estabilidade.

2. Propriedades térmicas:

Maior resistência ao calor: O ABS tem uma temperatura de distorção térmica relativamente mais elevada em comparação com materiais como o PVC, o que lhe permite manter a estabilidade em ambientes com temperaturas ligeiramente mais elevadas. Pode ser uma melhor escolha do que o PP em algumas situações de alta temperatura.

3. Propriedades de processamento:

① Excelente desempenho de moldagem: Os perfis de ABS têm boa fluidez durante a moldagem, permitindo-lhes formar formas e estruturas complexas. O material é altamente versátil para extrusão de plástico e moldagem por injeção, o que é fundamental na produção de produtos de alta precisão.

② Fácil de maquinar: Os perfis ABS são fáceis de cortar, perfurar, soldar e processar, o que melhora a eficiência da produção. Isto faz do ABS uma escolha popular em indústrias que exigem precisão e facilidade de pós-processamento.

4. Propriedades da superfície:

Superfície lisa e alto brilho: Os perfis ABS oferecem um acabamento suave e brilhante que melhora o aspeto dos produtos. Isto torna-os adequados para aplicações onde a estética é importante, como na eletrónica de consumo. Além disso, o ABS é facilmente pintável, plaqueável ou impresso, proporcionando diversas possibilidades decorativas.

5. Isolamento elétrico:

O ABS tem boas propriedades de isolamento elétrico, o que o torna ideal para utilização em caixas electrónicas e outras aplicações eléctricas em que a segurança e o desempenho são fundamentais.

Desvantagens dos perfis ABS:

1. Custo:

Preço mais elevado: O ABS é normalmente mais caro do que o PVC e o PP, levando a custos de produção mais elevados. Isto pode ser um fator a considerar em aplicações de grande escala em que a relação custo-eficácia é uma prioridade.

2. Resistência química:

Resistência química limitada: Em comparação com o PVC e o PP, o ABS tem menos resistência a produtos químicos, como ácidos e bases fortes. Este facto limita a sua utilização em ambientes com exposição frequente a produtos químicos agressivos.

3. Resistência às intempéries e aos raios UV:

① Propenso à degradação por UV: Os perfis ABS podem sofrer descoloração, fragilidade e degradação quando expostos à luz solar prolongada ou a condições climáticas adversas. Em contraste, o PVC geralmente oferece melhor resistência aos raios UV, tornando-o mais adequado para aplicações externas.

② Envelhecimento sob a luz solar: A exposição prolongada à luz UV pode enfraquecer o ABS, levando a uma redução das suas propriedades mecânicas ao longo do tempo, a menos que seja tratado com revestimentos resistentes a UV.

4. Inflamabilidade:

O ABS pode ser inflamável e produz fumos tóxicos quando queimado, o que suscita preocupações de segurança em determinadas aplicações. Esta é uma desvantagem em comparação com materiais mais resistentes à chama.

Comparação com PVC e PP

| Imóveis | ABS | PVC | PP |

|---|---|---|---|

| Densidade | Superior a ambos | Inferior ao ABS | Inferior ao ABS |

| Resistência ao impacto | Excelente | Bom | Moderado |

| Flexibilidade | Rígido | Mais flexível | Flexível |

| Resistência química | Bom | Excelente | Bom |

| Resistência ao calor | Moderado | Moderado | Elevado |

| Custo | Mais alto | Inferior | Baixa |

| Resistência aos raios UV | Pobres | Moderado | Bom |

Quais são os requisitos de design para perfis ABS?

Para criar um perfil de ABS (Acrilonitrilo Butadieno Estireno) eficaz e eficiente, seja para extrusão ou moldagem por injeção, é importante ter em conta uma série de requisitos de conceção que garantam o desempenho, a capacidade de fabrico e a adequação à aplicação. Segue-se um guia completo para a conceção de perfis ABS, combinando considerações sobre as propriedades do material, a geometria e os processos de fabrico:

1. Propriedades do material:

① Resistência mecânica e rigidez: Os perfis de ABS devem ter resistência à tração, resistência ao impacto e rigidez suficientes para suportar tensões mecânicas. O ABS é bem conhecido pela sua dureza e capacidade de absorver energia devido ao seu componente de butadieno.

② Estabilidade térmica: O ABS mantém a sua integridade estrutural num intervalo de temperatura moderado, tipicamente de -20°C a 80°C. A temperatura de transição vítrea é de cerca de 105°C (221°F), tornando-o adequado para muitas aplicações que não excedem estas temperaturas.

③ Resistência química: O ABS oferece boa resistência a óleos, ácidos e outros produtos químicos, mas a exposição a álcalis fortes ou solventes pode degradar o material. O ambiente de aplicação deve ser considerado para selecionar o tipo certo de ABS.

④ Resistência aos raios UV: O ABS é propenso à degradação sob exposição prolongada aos raios UV, pelo que podem ser necessárias variantes estabilizadas aos raios UV ou revestimentos de proteção para aplicações no exterior.

2. Geometria do perfil:

① Espessura da parede: A espessura da parede dos perfis de ABS deve ser uniforme para garantir um arrefecimento consistente e evitar defeitos como deformações, marcas de afundamento ou superfícies irregulares. A espessura típica da parede varia entre 1,5 mm e 4 mm, mas as paredes mais espessas proporcionam uma melhor resistência ao impacto à custa do peso e da utilização de material.

② Raios de canto: Utilize cantos arredondados em vez de ângulos agudos para minimizar as concentrações de tensão, que podem levar à formação de fissuras. Recomenda-se um raio mínimo de 0,5 mm para perfis de extrusão para permitir um fluxo e arrefecimento suaves.

③ Tamanho do detalhe: Para aplicações que requerem detalhes finos, o ABS pode alcançar caraterísticas tão pequenas quanto 0,3 mm, o que é importante para peças de precisão.

④ Acabamento da superfície: Certifique-se de que o acabamento da superfície atende às necessidades estéticas e funcionais, como suavidade, brilho ou textura. Os perfis ABS podem ser pós-processados com pintura, revestimento ou polimento para requisitos específicos. Uma superfície lisa também ajuda a evitar defeitos como riscos ou fissuras.

3. Considerações sobre o fabrico:

① Processo de extrusão: O ABS é normalmente extrudido em perfis, tais como canais em U, canais em J ou formas personalizadas. Durante a extrusão, considere factores como o design da matriz de extrusão, as taxas de arrefecimento e o fluxo de material para obter dimensões e qualidade consistentes do perfil.

② Moldagem por injeção (se aplicável): Se o perfil for produzido por moldagem por injeção, incorporar ângulos de inclinação (normalmente 1° a 2°) para ajudar na ejeção do molde e evitar danos no perfil.

③ Considerações sobre o encolhimento: O ABS sofre tipicamente retração durante o arrefecimento, variando entre 0,4% e 0,8%. Este facto deve ser tido em conta no design para garantir que as dimensões finais estão alinhadas com os requisitos.

④ Tolerâncias: São necessárias tolerâncias dimensionais exactas para garantir que o perfil se encaixa corretamente no conjunto maior. As tolerâncias apertadas são especialmente importantes para perfis utilizados em aplicações de alta precisão.

4. Análise de tensões e cargas:

① Resistência sob carga: Efectue uma análise de cargas e tensões para garantir que o perfil de ABS consegue suportar as tensões e cargas mecânicas previstas na sua aplicação. Os elementos de design, como nervuras, reforços e reforços, podem aumentar a resistência sem aumentar o peso desnecessariamente.

② Expansão térmica: O ABS expande-se e contrai-se com as alterações de temperatura, pelo que os projectos que envolvem vários materiais ou conjuntos devem permitir estas variações para evitar fissuras ou deformações.

5. Montagem e junção:

① Facilidade de montagem: Caraterísticas de design como encaixes rápidos, juntas interligadas ou ranhuras para fixadores para facilitar a montagem e reduzir os custos de fabrico.

② Métodos de união: Considere se o perfil de ABS será unido com adesivos, soldado ou fixado. Certifique-se de que o design acomoda o método de união escolhido sem comprometer a integridade do material.

③ Expansão térmica: Os perfis de ABS devem ter em conta a expansão e contração térmicas, especialmente em montagens em que são utilizados vários materiais.

6. Conformidade ambiental e regulamentar:

① Reciclabilidade: O ABS é um termoplástico, o que o torna reciclável. Sempre que possível, desenhe tendo em conta a possibilidade de reciclagem para reduzir os resíduos e o impacto ambiental. A utilização de material ABS reciclado está a tornar-se mais comum em várias indústrias.

② Normas do sector: Dependendo da aplicação, assegure a conformidade com as normas relevantes, como a UL (Underwriters Laboratories) para segurança, a FDA para produtos relacionados com alimentos ou a RoHS para segurança ambiental.

7. Considerações estéticas e funcionais:

① Estética da superfície: A aparência visual do perfil pode ser importante para produtos voltados para o consumidor. Os perfis de ABS podem ser moldados com uma variedade de acabamentos de superfície, desde lisos e brilhantes a texturados.

② Cor e textura: O ABS pode ser facilmente colorido, permitindo que os designers façam corresponder os perfis a requisitos estéticos ou de marca específicos. Para aplicações no exterior, podem ser utilizados aditivos resistentes aos raios UV para evitar a descoloração.

8. Custo e sustentabilidade:

① Eficiência de fabrico: O design deve ser optimizado para o fabrico de modo a reduzir os custos, incluindo a minimização do desperdício de material e a simplificação do processo de extrusão ou moldagem.

② Materiais económicos: Embora o ABS seja económico, considere o grau específico do material ABS com base nas necessidades de desempenho para evitar gastos excessivos. Poderão ser necessárias variantes mais dispendiosas para aplicações de elevado desempenho, mas isso aumentará os custos do material.

③ Sustentabilidade: Conceber tendo em conta o impacto ambiental, considerando a utilização de ABS reciclado e optimizando o perfil para um fabrico eficiente em termos energéticos.

Como é que a forma e o tamanho dos perfis de ABS podem ser personalizados?

A personalização da forma e do tamanho dos perfis de ABS (Acrilonitrilo Butadieno Estireno) envolve várias etapas e considerações. O ABS é um polímero termoplástico que é amplamente utilizado em várias indústrias devido às suas excelentes propriedades mecânicas, facilidade de processamento e capacidade de ser personalizado. Aqui está um guia detalhado sobre como personalizar a forma e o tamanho dos perfis ABS:

1. Projeto e especificações:

① Definir requisitos: Delinear claramente a forma e o tamanho desejados e quaisquer caraterísticas específicas (p.ex., ranhuras, orifícios, texturas) do perfil de ABS.

② Modelação CAD: Utilizar software de desenho assistido por computador (CAD) para criar um modelo 3D detalhado do perfil. Isto ajuda a visualizar o produto final e a efetuar os ajustes necessários antes da produção.

2. Seleção de materiais:

① Grau de ABS: Escolha o grau apropriado de ABS com base nos requisitos da aplicação (por exemplo, resistência ao impacto, resistência ao calor, estabilidade UV).

② Aditivos: Considere adicionar cargas, corantes ou outros aditivos para melhorar propriedades específicas como resistência, flexibilidade ou aparência.

3. Processo de extrusão:

① Desenho da matriz: A matriz utilizada no processo de extrusão deve ser concebida à medida para corresponder à forma e tamanho do perfil pretendido. A matriz é essencialmente uma placa de metal com uma abertura que molda o ABS fundido à medida que é extrudido.

② Parâmetros de extrusão: Ajuste parâmetros como a temperatura, pressão e velocidade de extrusão para garantir que o material ABS flui corretamente através da matriz e mantém a forma desejada.

4. Arrefecimento e dimensionamento:

① Arrefecimento: Após a extrusão, o perfil de ABS passa por uma câmara de arrefecimento ou banho de água para solidificar a sua forma. O arrefecimento adequado é crucial para evitar empenos ou deformações.

② Dimensionamento: Utilizar ferramentas de dimensionamento ou calibradores para garantir que o perfil mantém as suas dimensões exactas à medida que arrefece. Estas ferramentas podem ser feitas à medida para corresponder às especificações do perfil.

5. Pós-processamento:

① Corte: Cortar o perfil extrudido nos comprimentos necessários, utilizando serras ou outras ferramentas de corte.

② Acabamento: Aplicar quaisquer processos de acabamento necessários, como lixar, polir ou revestir, para obter a textura ou o aspeto da superfície pretendida.

③ Montagem: Se o perfil fizer parte de um conjunto maior, podem ser necessários processos adicionais de maquinação ou de união (por exemplo, soldadura, colagem).

6. Controlo de qualidade:

① Inspeção: Medir os perfis finais para garantir que cumprem as dimensões e tolerâncias especificadas. Utilize ferramentas como paquímetros, micrómetros ou máquinas de medição por coordenadas (CMM).

② Ensaios: Efetuar ensaios mecânicos (por exemplo, resistência à tração, resistência ao impacto) para verificar se os perfis cumprem as normas de desempenho exigidas.

7. Embalagem e entrega:

① Embalagem: Embale os perfis ABS personalizados de forma segura para evitar danos durante o transporte.

② Entrega: Providenciar a entrega dos perfis acabados ao cliente ou à fase seguinte da produção.

8. Opções de personalização:

① Cor: Os perfis ABS podem ser produzidos em várias cores, adicionando corantes durante o processo de extrusão.

② Acabamento da superfície: Podem ser obtidos diferentes acabamentos de superfície (por exemplo, brilhante, mate, texturado) utilizando matrizes específicas ou técnicas de pós-processamento.

③ Caraterísticas especiais: Incorporar caraterísticas especiais, como resistência aos raios UV, retardamento de chama ou propriedades anti-estáticas, modificando a formulação do ABS.

9. Prototipagem:

Desenvolvimento de protótipos: Antes da produção em grande escala, desenvolver protótipos para testar a conceção e efetuar os ajustes necessários. Este passo ajuda a identificar potenciais problemas numa fase inicial do processo.

Fabricante de perfis ABS personalizados

Descubra os nossos perfis ABS personalizados concebidos para extrusão de plástico, que oferecem uma força excecional, resistência ao calor e durabilidade ao impacto.

Guia para o fabrico de perfis de extrusão ABS personalizados

- Como selecionar o material ABS adequado para o fabrico de perfis?

- Quais são as considerações de processamento para perfis ABS?

- Quais são as opções de cor para o material ABS?

- Principais considerações para o fabrico personalizado de perfis de ABS

- Qual é o impacto ambiental dos perfis ABS?

- Que condições ambientais podem os perfis de ABS suportar?

Como selecionar o material ABS adequado para o fabrico de perfis?

A seleção do material ABS (Acrilonitrilo Butadieno Estireno) adequado para o fabrico de perfis ABS implica uma abordagem sistemática para garantir que o material cumpre os requisitos da aplicação. Aqui está um guia estruturado para o ajudar a tomar uma decisão informada:

1. Requisitos de candidatura:

① Ambiente: Determine se o perfil será usado em ambientes internos, externos ou em condições adversas (p.ex., automotivo, construção).

② Tensões: Identificar cargas mecânicas, frequência de impacto e expectativas de desgaste.

③ Necessidades regulamentares: Verifique se existem certificações como a FDA (contacto com alimentos), RoHS (eletrónica), UL (inflamabilidade) ou normas ISO.

2. Propriedades do material:

① Resistência ao impacto: Classes de alto impacto para equipamento de proteção ou peças automóveis.

② Resistência à tração/Flexibilidade: Escolha com base nas exigências estruturais.

③ Resistência química: Avaliar a exposição a solventes, óleos ou ácidos. Utilizar classes resistentes a químicos ou aditivos, se necessário.

④ Estabilidade térmica: Classes de alta temperatura (por exemplo, ABS resistente ao calor ou com enchimento de vidro) para ambientes próximos de fontes de calor.

⑤ Resistência aos raios UV: Opte por ABS estabilizado contra raios UV ou aditivos se for utilizado no exterior para evitar a degradação.

3. Processo de fabrico:

① Extrusão/moldagem por injeção: Selecionar graus com índices de fluxo de fusão (MFI) adequados. MFI mais baixo para extrusão, mais alto para moldes complexos.

② Encolhimento/Absorção de humidade: Assegurar que as especificações do material estão alinhadas com as condições de processamento (por exemplo, requisitos de secagem).

4. Aditivos estéticos e funcionais:

① Cor/acabamento de superfície: Utilizar tipos pigmentados ou com acabamento de superfície superior para bens de consumo.

② Retardadores de chama: Necessário para aplicações eléctricas ou materiais de construção.

③ Enchimentos: Fibras de vidro/carbono para maior resistência ou condutividade.

5. Custo e disponibilidade:

① Equilíbrio orçamental: Comparar as classes padrão com as classes especiais. Evitar especificações excessivas, a menos que o desempenho justifique o custo.

② Fiabilidade do fornecedor: Estabelecer parcerias com fornecedores conceituados que ofereçam qualidade consistente, suporte técnico e MOQs razoáveis.

6. Prototipagem e testes:

① Testes de desempenho: Realizar testes de stress, térmicos e ambientais em protótipos.

② Validação do processo: Verifique se existem problemas como deformação, contração ou fragilidade durante os ensaios.

7. Considerações sobre a sustentabilidade:

① Conteúdo reciclado: Explorar opções de ABS reciclado se as propriedades estiverem alinhadas com os requisitos.

② Impacto do ciclo de vida: Avaliar a eliminação, as opções de reciclagem e os regulamentos ambientais.

Quais são as considerações de processamento para perfis ABS?

O processamento por extrusão de perfis de ABS (copolímero de acrilonitrilo-butadieno-estireno) requer uma consideração abrangente das propriedades do material, dos parâmetros do processo e da configuração do equipamento. Abaixo estão as principais considerações de processamento para perfis de extrusão de ABS, analisadas no contexto da tecnologia de extrusão de plástico:

1. Seleção de materiais e pré-processamento:

① Especificação da resina: A extrusão de ABS normalmente usa resinas com um índice de fusão (MI) de 0,5-5,0 g / 10min para garantir um bom fluxo de fusão e moldagem estável.

② Secagem: O ABS tem fortes propriedades higroscópicas e precisa ser seco por mais de 4 horas a 80-90 ° C para reduzir o teor de umidade para 0,02%-0,2%, evitando bolhas ou defeitos de superfície durante a extrusão.

③ Utilização de material reciclado: Se o material reciclado for misturado, a proporção deve ser mantida abaixo de 30%, e o tempo de secagem deve ser prolongado para evitar a contaminação por impurezas.

2. Controlo da temperatura de extrusão:

① Controlo de temperatura segmentado: As definições de temperatura devem ser ajustadas com base no índice de fusão. Para resinas com um índice de fusão mais baixo, a temperatura da zona de alimentação deve estar no limite superior (por exemplo, 200-275°C), e a temperatura a jusante deve estar no limite inferior para equilibrar o fluxo de fusão e a eficiência da desgaseificação.

② Temperatura da matriz: A temperatura do lábio da matriz deve ser uniforme (com um desvio não superior a 15°C) para evitar espessuras irregulares ou retração longitudinal na folha extrudida.

③ Temperatura mais elevada na zona de ventilação: A temperatura da zona de ventilação deve ser ligeiramente mais elevada para facilitar a expulsão de substâncias voláteis e reduzir a formação de bolhas.

3. Conceção do molde e dos parâmetros do processo:

① Abertura da matriz: A abertura da matriz é normalmente definida para 115%-130% da espessura alvo para compensar o encolhimento da fusão, especialmente na extrusão de chapas finas, que requer um ajuste preciso.

② Configuração do filtro: Use várias camadas de filtros de malha (como 40 mesh × 40 mesh para duas ou três camadas) e substitua-os a cada 12 horas para evitar bloqueios de impurezas.

③ Controlo do vácuo: Manter o nível de vácuo necessário para garantir a remoção efectiva de substâncias voláteis e evitar defeitos na superfície.

4. Arrefecimento e modelação:

① Calandragem de três rolos: O gradiente de temperatura dos rolos (por exemplo, rolo de entrada a 80-85°C, rolo do meio a 85-90°C, rolo de saída a 90-105°C) deve ser adequadamente combinado para minimizar a deformação da folha.

② Velocidade do extrator: A velocidade do extrator deve ser ligeiramente inferior à velocidade da linha de três rolos para neutralizar o encolhimento durante o resfriamento, garantindo a estabilidade dimensional da folha.

5. Gestão de equipamentos e operações:

① Pré-aquecimento do arranque: O molde deve ser pré-aquecido à temperatura definida e mantido a uma temperatura constante durante 0,5 horas antes do arranque, para evitar flutuações súbitas na pressão de fusão.

② Velocidade do parafuso: Inicialmente, a velocidade do parafuso deve ser controlada abaixo de 10 rpm. Quando a pressão de fusão estabilizar, a velocidade pode ser aumentada gradualmente para evitar a sobrecarga do equipamento.

③ Processo de paragem: Antes de parar a máquina, arrefecer até ao modo de espera para reduzir a degradação ou carbonização do material.

6. Qualidade da superfície e pós-tratamento:

① Prevenção da poluição: O molde deve ser mantido limpo para evitar defeitos de superfície causados pela contaminação do pó, os operadores devem usar luvas para minimizar a contaminação por contacto direto.

② Arrefecimento e embalagem: Após a extrusão, a folha deve ser armazenada em camadas (separadas por papelão) para evitar a deformação por compressão e mantida longe de ambientes de alta temperatura.

7. Proteção do ambiente e sustentabilidade:

Reciclagem: O ABS é reciclável (identificado com o símbolo de reciclagem #9). O material reciclado pode ser misturado ou extrudido separadamente, reduzindo o desperdício de recursos.

Quais são as opções de cor para o material ABS?

O ABS (Acrilonitrilo Butadieno Estireno) é um termoplástico versátil amplamente utilizado em extrusão devido ao seu equilíbrio entre força, resistência ao impacto e flexibilidade estética. Segue-se uma análise da personalização da cor e das considerações relacionadas com os perfis de ABS, com base nas práticas da indústria e nas propriedades do material.

1. Gamas de cores padrão e personalizáveis:

Os perfis de extrusão de ABS estão disponíveis em opções de cores praticamente infinitas, dependendo do fabricante e dos requisitos da aplicação:

① Cores padrão: O preto, o branco e os tons neutros são comuns em aplicações industriais (por exemplo, tubos ABS pretos em sistemas hidráulicos, perfis brancos/neutros para electrodomésticos).

② Cores personalizadas: Estão frequentemente disponíveis cores personalizadas, incluindo acabamentos metálicos, variantes translúcidas e tonalidades vibrantes.

③ Efeitos especiais: As folhas decorativas (por exemplo, grão de madeira, padrões de fibra de carbono) e as camadas co-extrudidas (por exemplo, TPU para superfícies de toque suave) expandem as possibilidades de design.

2. Acabamentos e texturas das superfícies:

A apresentação da cor está intimamente ligada aos tratamentos de superfície:

① Mate vs. brilhante: Os acabamentos de alto brilho aumentam a vibração, enquanto as opções mate reduzem o brilho e ocultam as imperfeições.

② Superfícies texturadas: As texturas em relevo ou granuladas podem imitar materiais naturais (por exemplo, madeira, metal) e são populares nos sectores automóvel e de bens de consumo.

③ Camadas laminadas: Os revestimentos de PVDF ou PMMA acrescentam durabilidade e propriedades "anti-graffiti", preservando a integridade da cor.

3. Graus de material e restrições de cor:

Certas formulações de ABS dão prioridade ao desempenho em detrimento da variedade de cores:

① Classes resistentes ao calor: O ABS de alto calor (por exemplo, série B250) pode limitar as escolhas de cores a tons neutros devido aos aditivos estabilizadores térmicos.

② Opções estáveis aos raios UV: O ABS com cobertura ASA (por exemplo, ASAB300) oferece resistência aos raios UV para utilização no exterior, mas pode restringir as paletas de cores a pigmentos resistentes às condições climatéricas.

③ ABS reciclado: Muitas vezes disponível em cores suaves ou mistas, dando prioridade à relação custo-eficácia em detrimento da estética.

4. Aplicações do sector e tendências de cor:

① Automóvel: Acabamentos metálicos, pretos texturados e cores resistentes à ignição (por exemplo, tonalidades compatíveis com UL94 V-0).

② Eletrónica de consumo: Cores brilhantes e lustrosas e perfis translúcidos para um apelo visual.

③ Construção: Preto ou branco padrão para tubos, com folhas laminadas para acentos arquitectónicos.

5. Melhores práticas para a seleção de cores:

① Consultar os fabricantes: Marcas como Duruplast e Bausano enfatizam a colaboração para alinhar as escolhas de cores com os requisitos mecânicos (por exemplo, resistência química, estabilidade UV).

② Teste de compatibilidade: Os pigmentos e aditivos podem afetar as propriedades do material (por exemplo, resistência ao impacto, inflamabilidade).

③ Dar prioridade aos revestimentos: Para utilização no exterior, aplicar vernizes acrílicos ou camadas de ASA para evitar o desbotamento.

Quais são as principais considerações para a fabricação personalizada de perfis de ABS?

O fabrico personalizado de perfis de extrusão de ABS requer um planeamento cuidadoso da seleção de materiais, conceção, controlo de processos e pós-processamento. Seguem-se os factores críticos para garantir perfis de ABS de alta qualidade e rentáveis, adaptados a aplicações industriais específicas.

1. Seleção e formulação de materiais:

O ABS (Acrilonitrilo Butadieno Estireno) é apreciado pela sua rigidez, resistência ao impacto e versatilidade, mas o seu desempenho depende da seleção do tipo e dos aditivos corretos:

① Seleção do grau: O ABS de grau de extrusão é optimizado para caraterísticas de fluxo para produzir perfis contínuos como tubos, canais ou geometrias complexas. Podem ser necessários graus retardadores de chama ou estabilizados aos raios UV para aplicações automóveis ou exteriores.

② Aditivos: Os corantes, os enchimentos (por exemplo, fibra de vidro) ou os estabilizadores podem melhorar as propriedades como a resistência aos raios UV ou o retardamento da chama.

③ Sustentabilidade: O ABS reciclado (resina #9) pode reduzir os custos e o impacto ambiental, mantendo o desempenho.

2. Conceção de secções transversais e otimização geométrica:

A geometria do perfil afecta diretamente a funcionalidade, a capacidade de fabrico e o custo:

① Espessura da parede: Assegurar uma espessura uniforme para evitar deformações ou pontos fracos. Alterações bruscas na espessura podem causar desequilíbrios de fluxo durante a extrusão.

② Complexidade: As formas intrincadas (por exemplo, canais em U, secções em T) requerem uma conceção precisa da matriz e um arrefecimento controlado para evitar defeitos como a deformação.

③ Caraterísticas funcionais: Incorporar cortes inferiores, nervuras ou secções ocas para aumentar a relação resistência/peso em aplicações como guarnições para automóveis ou protecções.

3. Parâmetros do processo de extrusão:

A extrusão de ABS exige um controlo rigoroso da temperatura, da velocidade e do fluxo de material:

① Preparação do material: Pré-secar o ABS até um teor de humidade ≤0,13% para evitar defeitos de superfície como bolhas ou estrias de prata.

② Controlo da temperatura: Manter as temperaturas do cilindro entre 220-250°C para garantir um fluxo de fusão adequado sem degradação.

③ Velocidade de extrusão: Otimizar a velocidade para equilibrar a eficiência da produção com a qualidade da superfície. Velocidades elevadas podem causar desequilíbrios no fluxo, enquanto velocidades lentas podem causar a suspensão de material.

4. Conceção de ferramentas e sistemas de refrigeração:

A matriz e o processo de arrefecimento são fundamentais para alcançar a precisão dimensional:

① Geometria da matriz: Conceber matrizes para corresponder à secção transversal do perfil, tendo em conta a contração do material durante o arrefecimento. As matrizes complexas podem exigir designs segmentados ou modulares.

② Canais de arrefecimento: O arrefecimento uniforme evita deformações e garante a suavidade da superfície. São normalmente utilizadas matrizes arrefecidas a água ou facas de ar.

5. Fabrico e acabamento pós-extrusão:

As operações secundárias melhoram a funcionalidade e a estética:

① Corte e perfuração: O corte de precisão garante que os perfis atendam às tolerâncias de comprimento. A maquinação CNC pode adicionar orifícios ou entalhes para montagem.

② Tratamento de superfície: O ABS aceita pintura, polimento ou texturização para aplicações como eletrónica de consumo ou sinalização.

③ Teste de qualidade: Validar perfis para resistência ao impacto, estabilidade dimensional e compatibilidade química.

6. Sustentabilidade e eficiência de custos:

① Reciclabilidade: O ABS é totalmente reciclável e a integração de conteúdo reciclado reduz os custos de material.

② Redução de resíduos: Otimizar os desenhos para minimizar os resíduos. Os sistemas de refrigeração em circuito fechado e as extrusoras energeticamente eficientes reduzem ainda mais o impacto ambiental.

Qual é o impacto ambiental dos perfis ABS?

O acrilonitrilo-butadieno-estireno (ABS), enquanto plástico de engenharia, é amplamente utilizado em processos de extrusão para o fabrico de tubos, perfis, caixas electrónicas e outros produtos, devido às suas excelentes propriedades abrangentes. A sua resistência ambiental afecta diretamente a fiabilidade das suas aplicações. Segue-se uma análise detalhada do desempenho dos perfis de ABS extrudidos em várias condições ambientais, tendo em conta as caraterísticas dos processos de extrusão de plásticos.

1. Resistência à temperatura:

A resistência à temperatura dos perfis de ABS extrudidos está intimamente relacionada com a sua composição e tecnologia de processamento:

① ABS padrão: Pode ser utilizado de forma estável numa gama de -40°C a 80°C, mantendo a resistência a baixas temperaturas (por exemplo, resistência ao impacto de peças automóveis em ambientes frios).

② ABS de alta resistência ao calor: Modificado através de aditivos ou ajustes de proporção de monómero, atingindo uma temperatura de deflexão térmica de 93-118°C, adequada para aplicações de alta temperatura (por exemplo, peças perto de compartimentos de motor).

③ Influência do processamento: Durante a extrusão, a temperatura de fusão deve ser controlada entre 210-240°C para garantir um fluxo uniforme do material e evitar a degradação térmica, optimizando a estabilidade térmica do produto final.

2. Resistência química e à corrosão:

O ABS tem uma resistência moderada aos produtos químicos comuns, mas as modificações devem ser selecionadas com base em aplicações específicas:

① Resistente a: Ácidos fracos, álcalis, óleos e álcoois, tornando-o adequado para caixas de electrodomésticos e sistemas de tubagem (por exemplo, tubos de drenagem).

② Sensível a: Ácidos fortes (por exemplo, ácido sulfúrico concentrado) e solventes fortes (por exemplo, acetona) podem corroer as superfícies de ABS, exigindo co-extrusão ou revestimentos para maior proteção.

③ Otimização do processo de extrusão: A tecnologia de co-extrusão multicamada pode integrar outros materiais (como camadas de barreira) para aumentar a resistência à corrosão, como se vê nos perfis de dispositivos médicos resistentes a desinfectantes.

3. Resistência aos raios UV e às intempéries:

O ABS tem uma resistência relativamente fraca às intempéries e pode amarelecer e tornar-se quebradiço com uma exposição prolongada ao ar livre, mas as melhorias do processo podem atenuar estes efeitos:

① Soluções de modificação: A adição de estabilizadores de UV ou a co-extrusão com materiais resistentes às intempéries (como o ASA) pode prolongar a vida útil no exterior (por exemplo, acabamentos exteriores para edifícios).

② Tratamentos de superfície: Os processos pós-extrusão, como a galvanoplastia, a pulverização ou o revestimento de película, aumentam a resistência aos raios UV e melhoram a estética.

4. Tensões mecânicas e resistência ao impacto:

O componente butadieno do ABS proporciona uma elevada resistência ao impacto, tornando-o ideal para aplicações de carga dinâmica:

① Resistência a baixas temperaturas: Mantém a dureza a -40°C, adequada para estruturas de equipamento refrigerado ou para-choques de automóveis.

② Vantagens do processo de extrusão: Ao otimizar o design do molde e as taxas de arrefecimento, a estrutura interna dos perfis pode ser melhorada, aumentando ainda mais a resistência ao impacto (por exemplo, cabos de ferramentas, equipamento desportivo).

5. Humidade e desempenho elétrico:

O ABS tem uma baixa taxa de absorção de humidade (aproximadamente 0,2-0,4%) e excelentes propriedades de isolamento, o que o torna adequado para aplicações electrónicas em ambientes húmidos:

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

② Segurança eléctrica: Amplamente utilizado em invólucros eléctricos e caixas de junção, mantendo um desempenho de isolamento estável mesmo em condições de humidade.

6. Principais factores do processo de extrusão que afectam o desempenho:

A resistência ambiental dos perfis de ABS depende não só do material em si, mas também dos parâmetros críticos do processo de extrusão:

① Controlo da temperatura: Uma temperatura de fusão excessiva pode causar a degradação do material, enquanto uma temperatura insuficiente afecta a fluidez. Um controlo preciso equilibra as propriedades mecânicas e o acabamento da superfície.

② Conceção de moldes: As secções transversais de perfis complexos (por exemplo, estruturas ocas) requerem moldes personalizados para garantir uma distribuição uniforme do material e reduzir a tensão interna.

③ Taxa de arrefecimento: O arrefecimento rápido reduz a cristalinidade, aumentando a tenacidade, enquanto o arrefecimento lento aumenta a rigidez, adaptando-se a diferentes requisitos de aplicação.

Que condições ambientais podem os perfis de ABS suportar?

O ABS (Acrilonitrilo Butadieno Estireno) é um termoplástico versátil amplamente utilizado em processos de extrusão para criar perfis leves e rígidos para aplicações industriais e de consumo. Compreender a sua resistência ambiental é fundamental para engenheiros, projectistas e fabricantes. Abaixo, exploramos as condições ambientais que os perfis de extrusão de ABS podem suportar, com foco em considerações específicas da extrusão.

1. Resistência à temperatura:

O ABS é excelente em gamas de temperaturas moderadas, mas tem limitações em ambientes extremos:

- Baixas temperaturas: O ABS mantém uma elevada resistência ao impacto mesmo a temperaturas negativas (até -40°C), o que o torna ideal para componentes de congeladores, guarnições de câmaras frigoríficas e peças automóveis expostas a condições invernais.

- Temperaturas elevadas: Embora o ABS tenha uma boa estabilidade térmica, a exposição prolongada a temperaturas superiores a 80-90°C pode provocar deformações. Para aplicações a temperaturas mais elevadas (por exemplo, componentes do capô de automóveis), recomenda-se a utilização de derivados ou revestimentos de ABS resistentes ao calor.

Visão da extrusão: Durante a extrusão, o ABS é processado a temperaturas entre 200-240°C, garantindo um fluxo uniforme e estabilidade dimensional. O recozimento pós-extrusão (por exemplo, arrefecimento controlado) melhora a cristalinidade e o desempenho térmico.

2. Resistência química:

O ABS oferece uma resistência equilibrada aos produtos químicos comuns, mas tem dificuldades com determinados solventes:

- Resistente a: Óleos, gorduras, ácidos diluídos e álcalis. Isto torna-o adequado para tubos de canalização, equipamento de laboratório e reservatórios de fluidos para automóveis.

- Vulnerável a: Ácidos concentrados (por exemplo, ácido nítrico), hidrocarbonetos aromáticos (por exemplo, xileno) e solventes halogenados (por exemplo, acetona), que podem degradar a matriz do polímero.

Vantagem da extrusão: A co-extrusão com camadas quimicamente resistentes (por exemplo, PVC ou fluoropolímeros) pode alargar a aplicabilidade do ABS em ambientes agressivos, como fábricas de processamento químico.

3. Resistência aos raios UV e às intempéries:

O ABS tem uma fraca resistência aos raios UV, levando à descoloração e à fragilização quando exposto à luz solar prolongada. No entanto, as modificações podem atenuar este facto:

- Aditivos: Os estabilizadores de UV ou os pigmentos de negro de fumo melhoram a durabilidade no exterior.

- Camadas de cobertura: A co-extrusão de ABS com polímeros resistentes às intempéries, como o ASA (acrilonitrilo-estireno acrilato), aumenta a resistência aos raios UV para sinalização exterior, guarnições marítimas e mobiliário de jardim.

Nota de extrusão: Os perfis em ABS não modificado são mais adequados para aplicações interiores (por exemplo, aparelhos, equipamento de escritório) ou para utilização exterior de curta duração com revestimentos de proteção.

4. Humidade e humidade:

O ABS é inerentemente não higroscópico, o que significa que não absorve humidade. Esta propriedade assegura a estabilidade dimensional em ambientes húmidos, tais como unidades de refrigeração, casas de banho e interiores de embarcações.

Ponta de extrusão: Embora o ABS resista à absorção de água, os tratamentos pós-extrusão (por exemplo, juntas de vedação) são recomendados para a impermeabilização em aplicações submersas, como sistemas de drenagem.

5. Tensões mecânicas e impacto:

A dureza e a rigidez do ABS tornam-no ideal para ambientes de elevada tensão:

- Resistência ao impacto: Apresenta um bom desempenho em cenários de carga dinâmica, tais como caixas de ferramentas eléctricas, guardas de proteção e equipamento desportivo.

- Resistência à fadiga: Adequado para aplicações de esforço repetitivo (por exemplo, componentes de transportadores) devido à sua resiliência.

Conceção da extrusão: Os perfis ocos (por exemplo, tubos, canais em C) optimizam a relação resistência/peso, enquanto as camadas co-extrudidas podem reforçar os pontos críticos de tensão.

6. Perigos de chama e eléctricos:

O ABS normal é inflamável e emite fumos tóxicos quando queimado. No entanto:

- Graus retardadores de chama: As formulações especiais de ABS cumprem as normas UL94 V-0 para caixas eléctricas e interiores de automóveis.

- Isolamento elétrico: A resistência dieléctrica do ABS é adequada para condutas de cabos e caixas electrónicas, desde que as temperaturas se mantenham dentro de limites seguros.

FAQs PARA O CLIENTE

Introdução ao Uplastech

Tem perguntas? Nós temos as respostas.

Somos especializados em extrusão, moldagem por vácuo, moldagem por sopro e fabrico de moldes de precisão, oferecendo soluções personalizadas para satisfazer as suas diversas necessidades de fabrico.

Trabalhamos com várias indústrias, incluindo a automóvel, eletrónica, bens de consumo e embalagens, concentrando-nos em parcerias B2B e fornecendo soluções de extrusão, termoformagem, moldagem por sopro e fabrico de moldes de precisão.

Sim, adaptamos as nossas soluções às suas necessidades específicas.

Entrar em contacto

Não hesite em enviar-nos um e-mail ou preencher o formulário abaixo para obter um orçamento.

Correio eletrónico: uplastech@gmail.com