Soluções de conformação a vácuo para paredes finas

Explore soluções eficientes de moldagem a vácuo de paredes finas. Desbloqueie a inovação e a precisão para as suas necessidades de injeção de plástico.

Guia para a conformação a vácuo personalizada de paredes finas (bitola fina)

Introdução à conformação a vácuo de paredes finas

A moldagem a vácuo de paredes finas é um processo de fabrico em que uma folha de plástico aquecida é moldada sobre um molde utilizando pressão de vácuo, resultando em peças com paredes relativamente finas. Este método é particularmente adequado para prototipagem e produção de baixo a médio volume, oferecendo um equilíbrio entre custo e velocidade.

A moldagem a vácuo, muitas vezes designada por moldagem a vácuo de paredes finas quando se centra na produção de peças com paredes mais finas, é uma técnica de termoformagem que aquece uma folha de plástico até esta se tornar maleável e, em seguida, utiliza um vácuo para a puxar firmemente contra a superfície de um molde. Este processo é apreciado pela sua simplicidade e acessibilidade, criando componentes leves com uma espessura geralmente uniforme que pode ser transparente ou opaca, dependendo do material. É uma excelente escolha para os fabricantes que necessitam de uma produção eficiente de artigos de paredes finas, como tabuleiros de embalagens, painéis para automóveis ou coberturas para dispositivos médicos, especialmente quando não é possível utilizar maquinaria complexa ou ferramentas de alta pressão.

Ao contrário de métodos mais complexos, como a moldagem por injeção, a moldagem a vácuo destaca-se pelas suas barreiras de entrada mais baixas, exigindo ferramentas menos dispendiosas e equipamento mais simples. Isto torna-a ideal para pequenas empresas, empresas em fase de arranque ou qualquer pessoa que esteja a criar protótipos de novos designs sem se comprometer antecipadamente com custos de produção em grande escala.

Como processar a formação de vácuo para paredes finas passo a passo?

O processo de moldagem a vácuo de paredes finas é uma sequência de passos simples mas precisos, concebidos para produzir peças com paredes finas e uniformes. Eis uma descrição pormenorizada:

1. Aquecimento:

Uma folha de plástico fina, como o ABS ou o poliestireno, é aquecida entre 120°C e 180°C, tornando-a macia e flexível.

2. Posicionamento do molde:

A folha aquecida é cuidadosamente colocada sobre um molde, feito de alumínio ou de polímeros impressos em 3D, garantindo a precisão.

3. Aplicação de vácuo:

Um vácuo puxa o plástico firmemente para o molde, moldando-o e evitando o estiramento excessivo que poderia enfraquecer a peça.

5. Corte:

O excesso de material é removido utilizando fresas CNC ou corte manual, seguido de lixamento para um acabamento liso e polido.

4. Arrefecimento:

As ventoinhas ou a névoa arrefecem rapidamente o plástico, assegurando que a forma formada assenta corretamente e minimizando quaisquer problemas de deformação.

Este processo é eficiente, demorando muitas vezes apenas alguns minutos por ciclo, mas exige uma atenção cuidadosa às fases de aquecimento e vácuo para manter a espessura e a resistência desejadas. Aqui está uma tabela que resume os passos:

| Etapa | Descrição |

|---|---|

| Aquecimento | A folha de plástico fina é aquecida até ficar maleável (120°C-180°C). |

| Posicionamento do molde | A chapa aquecida é alinhada sobre um molde (de alumínio ou impresso em 3D). |

| Aplicação de vácuo | O vácuo puxa a folha contra o molde para formar paredes finas (0,5 mm-2 mm). |

| Arrefecimento | A peça é arrefecida com ventoinhas ou névoa para solidificar a estrutura de paredes finas. |

| Aparar | O excesso de material é removido e as arestas são acabadas para a peça final de parede fina. |

Vantagens e limitações da conformação a vácuo de paredes finas

A enformação a vácuo de paredes finas oferece vantagens distintas, mas também apresenta desafios que devem ser considerados. Aqui está um olhar aprofundado:

1. Vantagens:

① Custo-eficácia: Os custos das ferramentas são relativamente baixos, tornando-a acessível para a produção de peças de paredes finas em quantidades pequenas a médias (250-3000 unidades).

② Peças leves: Ao utilizar o mínimo de material, este processo cria componentes excecionalmente leves, ideais para aplicações em que a redução de peso melhora a eficiência, como painéis de instrumentos automóveis ou peças de cabina aeroespaciais.

③ Produção rápida: Os ciclos são rápidos - frequentemente inferiores a 10 minutos, desde o aquecimento até ao corte - permitindo uma rápida execução de protótipos ou necessidades urgentes de produção.

④ Eficiência do material: A enformação a vácuo de paredes finas minimiza a utilização de plástico, reduzindo tanto os custos como os resíduos, sendo o material de refugo frequentemente reciclável.

2. Limitações:

① Consistência da espessura da parede: A manutenção de uma espessura uniforme em secções mais profundas pode ser difícil, podendo dar origem a pontos finos ou fraquezas estruturais se não for cuidadosamente gerida.

② Apenas geometrias simples: O processo é excelente com formas básicas, mas tem dificuldades com desenhos complexos, como os que têm cortes inferiores ou pormenores intrincados, o que limita a sua versatilidade.

③ Não para grandes volumes: Embora seja económico para pequenas séries, torna-se menos competitivo para a produção em grande escala em comparação com métodos como a moldagem por injeção devido às necessidades de acabamento manual.

④ Acabamento secundário: O corte e o alisamento de peças de paredes finas requerem frequentemente mão de obra adicional, aumentando o tempo e o custo globais.

3. Comparação:

| Vantagens | Limitações |

|---|---|

| Baixos custos de ferramentas | É difícil garantir uma espessura de parede uniforme |

| Componentes leves | Restringido a formas simples |

| Ciclos de produção rápidos | Menos eficiente para tiragens de grande volume |

| Redução dos resíduos de materiais | Requer corte e acabamento adicionais |

Que materiais são utilizados na conformação a vácuo de paredes finas?

Na enformação a vácuo de paredes finas, é normalmente utilizada uma variedade de materiais termoplásticos devido à sua capacidade de serem aquecidos, esticados e enformados em formas precisas. Os principais materiais incluem:

| Materiais | Propriedades e aplicações |

|---|---|

| ABS (Acrilonitrilo Butadieno Estireno) | Durável, resistente ao impacto e fácil de moldar. Ideal para peças de automóveis, bens de consumo e caixas electrónicas. |

| HIPS (poliestireno de alto impacto) | Leve, económico e bom para embalagens, recipientes descartáveis e protótipos. Menos resistente ao calor do que o ABS. |

| PVC (cloreto de polivinilo) | Opções rígidas ou flexíveis. Resistente a produtos químicos e retardador de chama; utilizado em equipamento médico, sinalética e construção. |

| PETG (Politereftalato de etileno glicol) | Combina clareza, dureza e resistência química. Comum em embalagens de alimentos, dispositivos médicos e ecrãs. |

| Policarbonato (PC) | Elevada força, transparência e resistência ao calor. Utilizado para coberturas de proteção, iluminação e componentes aeroespaciais. |

| Polipropileno (PP) | Flexível, resistente a produtos químicos e à fadiga. Adequado para dobradiças vivas, contentores e peças automóveis. |

| Acrílico (PMMA) | Excelente claridade ótica e resistência aos raios UV. Ideal para expositores, lentes e objectos decorativos. |

| HDPE (Polietileno de Alta Densidade) | Rígida, resistente a produtos químicos e à humidade. Utilizado para contentores industriais e peças técnicas. |

Factores de seleção:

A escolha do material depende dos requisitos da aplicação, como a força, a flexibilidade, a estabilidade térmica, a resistência química e o custo. A moldagem de paredes finas dá frequentemente prioridade a materiais com boas caraterísticas de fluxo (por exemplo, PETG, ABS) para obter peças precisas e leves sem rasgar.

Considerações chave de conceção para a conformação a vácuo de paredes finas

O projeto para a enformação a vácuo de paredes finas requer diretrizes específicas para garantir que as peças de paredes finas são funcionais e fabricáveis:

① Ângulos de projeto: Incorporar ângulos de 5°-10° para moldes fêmea e 3°-5° para moldes macho para permitir uma remoção fácil sem danificar as paredes finas.

② Espessura da parede: Procure obter uma espessura uniforme (0,5 mm-2 mm) para evitar pontos fracos; pode ocorrer um estiramento irregular se não for planeado cuidadosamente.

③ Evitar as correntes de ar profundas: Mantenha as profundidades de tração pouco profundas - idealmente inferiores a 75% da largura superior mais pequena da peça - para evitar desbaste ou rasgões excessivos.

④ Caraterísticas arredondadas: Utilize raios grandes (mínimo de 3 mm) e cantos suaves para reduzir a tensão e a fissuração em paredes finas.

⑤ Limitar os cortes inferiores: Minimizar os cortes inferiores ou saliências, uma vez que complicam a libertação do molde e podem necessitar de ferramentas adicionais.

Aplicações da conformação a vácuo de paredes finas

A enformação a vácuo de paredes finas é um processo de fabrico versátil e económico utilizado para produzir componentes de plástico leves, duradouros e precisos. As suas aplicações abrangem várias indústrias devido à sua eficiência na criação de formas complexas com o mínimo de desperdício de material. As principais aplicações incluem:

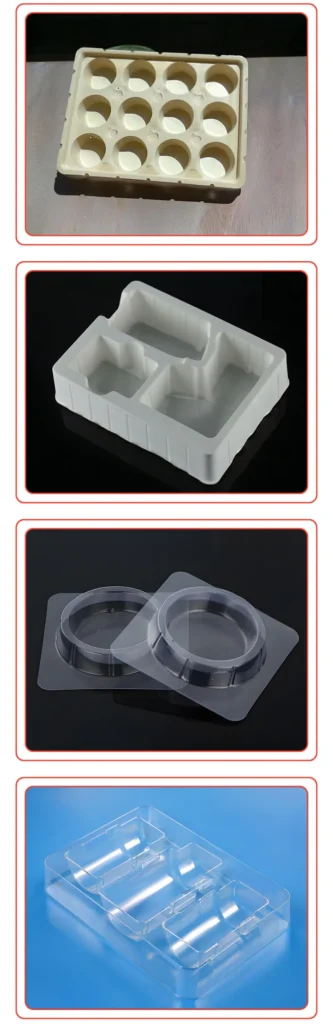

1. Embalagem:

① Embalagem de alimentos: Tabuleiros, recipientes em forma de concha e copos descartáveis.

② Embalagens Blister: Para produtos farmacêuticos, electrónicos ou bens de consumo.

③ Embalagem para retalho: Recipientes com formato personalizado para cosméticos, brinquedos ou eletrónica.

2. Bens de consumo:

① Louça descartável: Pratos, taças e talheres.

② Artigos para o lar: Recipientes de armazenamento, forros de frigorífico ou painéis de duche.

③ Recipientes para cosméticos: Frascos de paredes finas, tampas e compactos.

3. Medicina e cuidados de saúde:

① Tabuleiros estéreis: Para instrumentos cirúrgicos ou embalagens de dispositivos médicos.

② Componentes descartáveis: Copos de amostras, organizadores de comprimidos ou capas de proteção.

4. Agricultura:

① Tabuleiros de mudas: Tabuleiros de propagação de plantas com paredes finas e reutilizáveis.

② Coberturas de proteção: Para equipamento ou culturas.

Soluções de conformação a vácuo para paredes finas

Descubra soluções de termoformagem duradouras e de alta precisão com suporte de design personalizado e versatilidade de materiais. Solicite um orçamento hoje mesmo!

Guia para a conformação a vácuo personalizada de paredes finas (bitola fina)

- Automação na conformação a vácuo de paredes finas

- Desafios e soluções na conformação a vácuo de paredes finas

- Como aumentar a produção com a formação de vácuo para paredes finas?

- Formação de vácuo de calibre fino vs. Formação de vácuo de calibre pesado

- Moldes de Termoformagem de Calibre Fino de Alta Qualidade e Consistentes

- Quais são os diferentes tipos de moldes de termoformagem de calibre fino?

Automação na conformação a vácuo de paredes finas

A automatização está a transformar a moldagem a vácuo de paredes finas, aumentando a eficiência e a consistência. Eis como a tecnologia moderna é integrada no processo:

① Manuseamento robótico de materiais: Os robots carregam as folhas de plástico para a máquina e retiram as peças acabadas, reduzindo o trabalho manual e acelerando os tempos de ciclo.

② Corte CNC: Após a conformação, as máquinas com controlo numérico computorizado (CNC) cortam com precisão o material em excesso das peças de paredes finas, garantindo arestas limpas e repetibilidade.

③ Controlos de qualidade em linha: Os sensores automatizados monitorizam a temperatura da folha, a pressão de vácuo e as dimensões da peça em tempo real, assinalando os problemas antes que estes se agravem.

④ Controladores lógicos programáveis (PLCs): Estes sistemas gerem todo o processo - aquecimento, moldagem e arrefecimento - com parâmetros pré-definidos, minimizando o erro humano.

Para uma tiragem média de 1000 peças, a automatização pode reduzir o tempo de produção em 20-30%, melhorando simultaneamente a uniformidade, o que a torna um fator de mudança para as indústrias com elevada procura.

Desafios e soluções na conformação a vácuo de paredes finas

Embora a enformação a vácuo de paredes finas ofereça muitas vantagens, apresenta desafios que os fabricantes têm de enfrentar:

1. Desbaste irregular:

① Desafio: Os estiramentos profundos podem esticar demasiado o material, enfraquecendo certas áreas.

② Solução: Utilizar ferramentas de assistência de encaixe que pré-esticam a folha uniformemente antes de o vácuo a puxar para o molde.

2. Deformação:

① Desafio: As peças finas podem distorcer-se à medida que arrefecem devido a tensões internas.

② Solução: Otimizar as taxas de arrefecimento com ventoinhas ou névoa de água e utilizar acessórios para manter a forma da peça durante o arrefecimento.

3. Detalhe limitado:

① Desafio: A formação a vácuo debate-se com caraterísticas complexas em comparação com a moldagem por injeção.

② Solução: Combinar com moldagem por pressão ou maquinagem pós-processo para obter detalhes mais finos.

Como aumentar a produção com a formação de vácuo para paredes finas?

Passar do protótipo para a produção total na enformação a vácuo de paredes finas requer planeamento estratégico. Eis como os fabricantes efectuam uma transição sem problemas:

① Prototipagem: Comece com moldes de baixo custo impressos em 3D ou em madeira para testar os projectos. Um único molde de protótipo pode custar apenas $150.

② Pequenas tiragens: Mude para moldes de alumínio para lotes de 100-500 unidades. Estes moldes são duráveis mas acessíveis, equilibrando o custo e a qualidade.

③ Produção de grande volume: Para mais de 1000 unidades, os moldes multi-cavidades (que formam várias peças de uma só vez) aumentam a produção. Os custos das ferramentas aumentam, mas os custos por peça diminuem significativamente.

④ Otimização de processos: Ajuste os tempos de aquecimento, a força do vácuo e o corte para maximizar o rendimento sem sacrificar a qualidade.

Formação de vácuo de calibre fino vs. Formação de vácuo de calibre pesado

A moldagem por vácuo de calibre fino e a moldagem por vácuo de calibre pesado são duas variações do processo de termoformagem, que se distinguem principalmente pela espessura das folhas de plástico utilizadas e pelas suas aplicações.

1. Espessura do material:

① Calibre fino: Envolve folhas de plástico mais finas do que 1,5 mm (0,060 polegadas), frequentemente fornecidas em rolos para processamento contínuo.

② Calibre pesado: Utiliza folhas que variam entre 0,060 polegadas (1,5 mm) e 0,500 polegadas (12,7 mm) ou mais espessas, normalmente cortadas à medida e alimentadas individualmente.

2. Aplicações:

① Calibre fino: Normalmente utilizado para produtos descartáveis, leves e de grande volume, como tabuleiros de embalagem, conchas, embalagens blister e recipientes para alimentos.

② Calibre pesado: Utilizado para peças estruturais duradouras, tais como componentes automóveis (por exemplo, painéis de instrumentos), caixas de dispositivos médicos e coberturas industriais.

3. Caraterísticas do processo:

① Calibre fino: Apresenta tempos de ciclo mais rápidos devido às propriedades de aquecimento e arrefecimento rápido do material fino. Integra frequentemente o corte e o empilhamento automatizados para maior eficiência.

② Calibre pesado: Requer períodos de aquecimento e arrefecimento mais longos, o que resulta numa produção mais lenta, mas permite formas mais complexas e uma maior resistência das peças.

4. Vantagens e desvantagens:

① Calibre fino:

- Vantagens: Económica para a produção em massa, leve e gera um mínimo de resíduos.

- Desvantagens: Limitado a projectos mais simples e a peças menos duráveis.

② Calibre pesado:

- Vantagens: Produz peças robustas e duradouras com maior flexibilidade de design (por exemplo, cortes inferiores, texturas pormenorizadas).

- Desvantagens: Custos de material e de ferramentas mais elevados, taxas de produção mais lentas.

Moldes de Termoformagem de Calibre Fino de Alta Qualidade e Consistentes

A obtenção de moldes de termoformagem de calibre fino consistentes e de alta qualidade é fundamental para a produção de peças uniformes, especialmente em séries de grande volume. Os principais factores que contribuem para a qualidade do molde incluem:

1. Seleção do material:

① Alumínio: Preferido para moldes de produção devido à sua durabilidade, excelente condutividade térmica e capacidade de manter tolerâncias apertadas ao longo de milhares de ciclos.

② Compósito/Epoxi: Utilizado para protótipos ou pequenas séries, oferecendo uma alternativa menos durável mas mais económica.

2. Precisão de conceção:

① Ferramentas CAD/CAM: Os moldes são concebidos com design assistido por computador (CAD) e maquinados através de fabrico assistido por computador (CAM) para uma precisão e repetibilidade.

② Ângulos e raios de projeto: A incorporação de ângulos de inclinação (3-5 graus) e raios suaves garante uma libertação fácil da peça e evita o desbaste do material.

3. Sistemas de arrefecimento:

① Canais de arrefecimento: Os canais integrados proporcionam um controlo uniforme da temperatura, reduzindo os tempos de ciclo e garantindo uma qualidade consistente das peças.

② Gestão térmica: O arrefecimento eficaz evita a deformação e mantém a estabilidade dimensional em peças de calibre fino.

4. Acabamento da superfície:

① Polido/Texturizado: Um molde polido produz peças brilhantes, enquanto as superfícies texturadas criam acabamentos mate ou com padrões.

② Ventilação: Os orifícios de ventilação estrategicamente colocados permitem a saída de ar, garantindo que o plástico se adapta totalmente ao molde sem defeitos.

5. Técnicas de fabrico:

① Maquinação CNC: A maquinagem de alta precisão garante caraterísticas de molde exactas, vitais para a consistência em grandes séries.

② Projectos modulares: Os insertos intercambiáveis permitem mudanças rápidas de design sem a necessidade de substituir todo o molde.

Quais são os diferentes tipos de moldes de termoformagem de calibre fino?

Existem vários tipos de moldes de termoformagem de calibre fino, cada um adaptado às necessidades específicas de produção, orçamentos e requisitos das peças:

1. Moldes de alumínio:

Fabricados em alumínio de alta qualidade, estes moldes são a escolha ideal para moldes de produção.

- Utilizações: Produção de grandes volumes de embalagens, tabuleiros e contentores.

- Prós: Duradoura, excelente transferência de calor e capaz de obter pormenores finos.

- Contras: Custo inicial mais elevado.

2. Moldes compósitos:

Fabricados em resina epóxi ou fibra de vidro, estes moldes são mais leves e menos dispendiosos.

- Utilizações: Prototipagem ou produção de pequenas tiragens.

- Prós: Acessível e rápido de produzir.

- Contras: Menos durável, durando normalmente 100-500 ciclos.

3. Moldes de madeira:

Construído em madeira dura ou contraplacado para necessidades básicas de moldagem.

- Utilizações: Peças únicas ou protótipos iniciais.

- Prós: Barato e rápido de criar.

- Contras: Pronta a desgastar-se e não é adequada para a produção.

4. Moldes impressos em 3D:

Produzido com polímeros ou resinas resistentes ao calor através de impressão 3D.

- Utilizações: Prototipagem rápida ou peças personalizadas de baixo volume.

- Prós: Produção rápida e flexibilidade de design.

- Contras: Durabilidade e resistência ao calor limitadas.

5. Moldes multi-cavidades:

Apresenta múltiplas cavidades para formar várias peças simultaneamente a partir de uma folha.

- Utilizações: Produção de grandes volumes para maior eficiência.

- Vantagens: Aumenta a produção e reduz os custos por peça.

- Contras: Conceção complexa e dispendiosa.

FAQs PARA O CLIENTE

Introdução ao Uplastech

Tem perguntas? Nós temos as respostas.

Somos especializados em extrusão, moldagem por vácuo, moldagem por sopro e fabrico de moldes de precisão, oferecendo soluções personalizadas para satisfazer as suas diversas necessidades de fabrico.

Trabalhamos com várias indústrias, incluindo a automóvel, eletrónica, bens de consumo e embalagens, concentrando-nos em parcerias B2B e fornecendo soluções de extrusão, termoformagem, moldagem por sopro e fabrico de moldes de precisão.

Sim, adaptamos as nossas soluções às suas necessidades específicas.

Entrar em contacto

Não hesite em enviar-nos um e-mail ou preencher o formulário abaixo para obter um orçamento.

Correio eletrónico: uplastech@gmail.com