Soluções eficientes de moldagem por injeção e sopro

Descubra as melhores técnicas de moldagem por injeção e sopro na Uplastech. Aumente a eficiência da produção com as nossas soluções inovadoras para diversas aplicações.

Guia para soluções personalizadas de moldagem por injeção e sopro

O que é a Moldagem por Injeção e Sopro?

A moldagem por injeção e sopro (IBM) é uma técnica de fabrico utilizada para produzir objectos de plástico ocos, tais como garrafas e recipientes, através da integração da moldagem por injeção e da moldagem por sopro. O processo começa com a injeção de plástico fundido num molde para formar uma pré-forma - uma forma pequena, semelhante a um tubo, com uma extremidade fechada. Esta pré-forma é então transferida para uma estação de moldagem por sopro, onde é insuflada com ar comprimido para tomar a forma do molde final. Após o arrefecimento, o produto é ejectado, pronto a ser utilizado. A IBM é apreciada pela sua capacidade de criar produtos de paredes finas e de alta qualidade com espessura e transparência uniformes, o que a torna uma escolha de eleição para indústrias como a das embalagens e a farmacêutica.

A IBM funciona em duas variações principais: o processo de uma fase, em que a pré-forma é moldada e soprada num único ciclo contínuo, e o processo de duas fases, em que as pré-formas são moldadas, arrefecidas e armazenadas antes de serem reaquecidas e sopradas posteriormente. Esta flexibilidade torna a IBM adequada tanto para pequenas como para grandes séries de produção. O processo destaca-se por produzir produtos totalmente acabados sem excesso de material (flash), oferecendo uma solução limpa e eficiente para artigos que exigem precisão, como garrafas de bebidas, frascos de cosméticos e recipientes médicos.

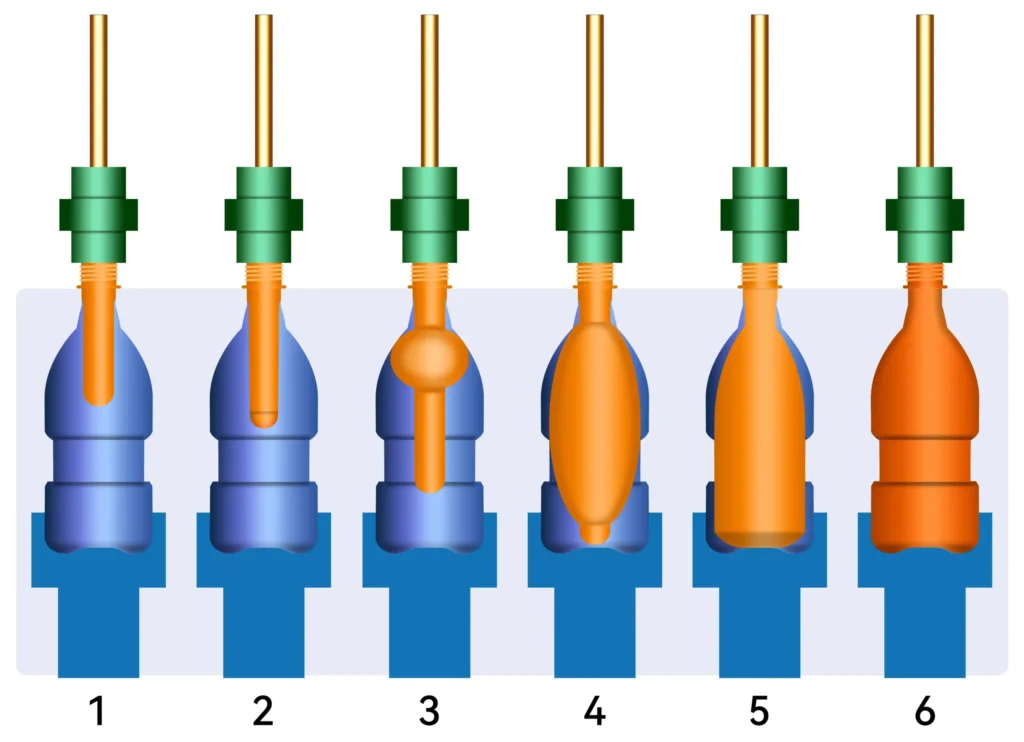

Como funciona a moldagem por injeção e sopro? Um guia passo a passo

A moldagem por injeção e sopro (IBM) é um processo de fabrico que combina a precisão da moldagem por injeção com a eficiência da moldagem por sopro para produzir produtos de plástico oco de alta qualidade, como garrafas, frascos e recipientes. Este método é amplamente utilizado em indústrias como a farmacêutica, a cosmética e a embalagem de alimentos, devido à sua capacidade de criar peças pequenas e complexas com uma excelente consistência e um desperdício mínimo. Segue-se um guia detalhado, passo a passo, sobre o funcionamento da moldagem por injeção e sopro.

Etapa 1: Moldagem por injeção (criação de pré-formas):

O processo começa com a moldagem por injeção. Os granulados de plástico, como o politereftalato de etileno (PET) ou o polietileno de alta densidade (HDPE), são introduzidos numa máquina de moldagem por injeção. O plástico é aquecido até derreter e é depois injetado sob alta pressão numa cavidade do molde. Este molde molda o plástico fundido numa pré-forma - uma estrutura pequena, semelhante a um tubo, com um gargalo acabado (por exemplo, roscas para uma tampa de garrafa) e uma parede espessa que será posteriormente esticada durante a fase de sopro.

- A pré-forma contém a quantidade exacta de plástico necessária para o produto final, reduzindo o desperdício.

- O acabamento do pescoço está completamente formado nesta fase e permanece inalterado durante todo o processo.

Passo 2: Transferir para a estação de moldagem por sopro:

Uma vez criada a pré-forma, esta é transferida para a estação de moldagem por sopro. Isto pode acontecer manual ou automaticamente, dependendo da configuração. Nos sistemas automatizados, uma mesa rotativa ou uma pinça movimenta a pré-forma de forma eficiente, mantendo a sua forma.

- Num processo de uma fase, a pré-forma é transferida imediatamente enquanto ainda está quente.

- Num processo de duas fases, as pré-formas são arrefecidas, armazenadas e reaquecidas mais tarde para serem sopradas.

Etapa 3: Aquecimento da pré-forma:

Na estação de moldagem por sopro, a pré-forma é aquecida a uma temperatura exacta em que se torna macia e maleável, mas não totalmente fundida. Isto prepara o plástico para ser esticado durante a fase de sopro.

- Por exemplo, as pré-formas de PET são normalmente aquecidas a 90-110°C.

- O aquecimento uniforme é fundamental para garantir um estiramento uniforme e evitar defeitos como a espessura irregular da parede.

Etapa 4: Soprar a pré-forma:

A pré-forma aquecida é fixada num molde de sopro que corresponde à forma do produto final. É introduzido um pino ou agulha de sopro e o ar comprimido (normalmente a 2-4 MPa ou 290-580 psi) é soprado para dentro da pré-forma. Esta pressão de ar faz com que a pré-forma se expanda e estique, adaptando-se às paredes interiores do molde.

- O plástico estica-se biaxialmente (radialmente e axialmente), afinando-se para formar as paredes do produto.

- O braço, já acabado, mantém-se inalterado.

Etapa 5: Arrefecimento do molde:

Depois de a pré-forma tomar a forma do molde, este é arrefecido para solidificar o plástico. Para o efeito, circula normalmente água fria através de canais no molde.

- O arrefecimento uniforme evita deformações ou distorções.

- O tempo de arrefecimento depende do material e da espessura da parede, mas é optimizado para a eficiência.

Etapa 6: Ejeção do produto acabado:

Quando o plástico endurece, o molde abre-se e o produto acabado é ejectado. Está agora pronto para ser embalado ou para processamento adicional, como etiquetagem ou enchimento.

- A IBM produz produtos totalmente acabados sem material em excesso, eliminando as etapas de corte.

- O processo assegura uma elevada repetibilidade para uma qualidade consistente.

Que materiais são habitualmente utilizados na moldagem por injeção e sopro?

A moldagem por sopro e injeção utiliza normalmente materiais termoplásticos como PET, HDPE, PP e PVC, cada um escolhido pelas suas propriedades específicas que se alinham com as necessidades do produto final. O PET (politereftalato de etileno) é preferido para garrafas de bebidas devido à sua transparência e propriedades de barreira ao gás, enquanto o HDPE (polietileno de alta densidade) é selecionado pela sua durabilidade e resistência química, ideal para garrafas de detergente. O PP (polipropileno) oferece resistência ao calor e flexibilidade para recipientes de alimentos, e o PVC (cloreto de polivinilo) proporciona versatilidade para embalagens de cosméticos.

A escolha do material tem impacto no desempenho, no custo e no aspeto do produto. Por exemplo, a transparência do PET torna-o perfeito para a apresentação de conteúdos, enquanto a resistência do HDPE se adequa a aplicações industriais. Outros materiais, como o ABS, o poliestireno ou o policarbonato, podem ser utilizados para necessidades especializadas, como a resistência aos raios UV ou uma maior dureza. Segue-se uma tabela que resume estes materiais e os seus principais atributos:

| Material | Propriedades principais | Utilizações comuns |

|---|---|---|

| PET | Clareza, barreira de gás, leveza | Garrafas de bebidas |

| PEAD | Durabilidade, resistência química | Jarros de leite, garrafas de detergente |

| PP | Resistência ao calor, flexibilidade | Recipientes para alimentos, dispositivos médicos |

| PVC | Flexibilidade, clareza | Frascos de cosméticos, tubos |

Vantagens e Desvantagens da Moldagem por Injeção e Sopro

A moldagem por sopro e injeção oferece vantagens distintas, incluindo a produção de produtos de alta qualidade, com paredes finas, com espessura consistente e sem flash, tornando-a ideal para recipientes pequenos e médios, como garrafas e frascos. No entanto, tem desvantagens como custos mais elevados devido à maquinaria complexa e taxas de produção mais lentas para algumas aplicações, em comparação com alternativas como a moldagem por sopro e extrusão.

Vantagens:

① Qualidade superior: Produz itens com excelente clareza, paredes uniformes e dimensões precisas.

Sem flash: Elimina o excesso de material, reduzindo o desperdício e o pós-processamento.

Versatilidade: Adequado para designs de boca estreita e larga.

Desvantagens:

① Custo: Requer equipamentos e moldes caros, aumentando o investimento inicial.

② Velocidade: Pode ser mais lento do que a moldagem por extrusão e sopro para execuções de alto volume.

Limitação de tamanho: Melhor para recipientes menores, não para grandes peças industriais.

Quais são as aplicações típicas da moldagem por injeção e sopro?

A moldagem por injeção e sopro é amplamente utilizada para criar produtos de plástico oco, como garrafas de bebidas, recipientes para alimentos, embalagens farmacêuticas e frascos de cosméticos, tirando partido da sua capacidade de produzir artigos leves, duradouros e visualmente apelativos. A sua precisão e qualidade tornam-na indispensável em indústrias que requerem soluções de embalagem fiáveis.

Garrafas de bebidas:

As garrafas PET para água e refrigerantes beneficiam da resistência e clareza da IBM.

Recipientes para alimentos:

Os frascos para molhos ou alimentos para bebés utilizam normalmente PP para uma armazenagem hermética e segura.

Embalagem médica:

Os recipientes transparentes e esterilizados para os medicamentos garantem a segurança e a visibilidade.

Recipientes para cosméticos:

Frascos elegantes para cremes e loções demonstram a flexibilidade de design da IBM.

Comparação da Moldagem por Injeção e Sopro com outras técnicas de moldagem

A moldagem por injeção e sopro destaca-se por produzir produtos ocos e de paredes finas com elevada precisão, ao contrário da moldagem por injeção normal, que é melhor para peças sólidas, ou da moldagem por extrusão e sopro, que dá prioridade à velocidade em detrimento da precisão. A IBM destaca-se nos casos em que a qualidade e a estética são fundamentais, enquanto que as alternativas podem adequar-se a necessidades diferentes.

1. Moldagem por extrusão e sopro (EBM): A EBM é mais rápida e mais económica para grandes séries, mas produz artigos menos precisos com flash. A IBM oferece uma melhor qualidade e não tem corte.

2. Vs. Moldagem por injeção normal: A moldagem por injeção é ideal para peças sólidas, mas não consegue criar eficazmente designs ocos como a IBM.

| Técnica | Melhor para | Prós | Contras |

|---|---|---|---|

| IBM | Peças ocas e de paredes finas | Alta precisão, sem flash | Custo mais elevado, mais lento |

| EBM | Recipientes grandes e simples | Rápido e económico | Menos preciso, flash |

| Moldagem por injeção | Peças sólidas | Elevado detalhe, rápido | Limitado a desenhos sólidos |

Moldagem por Injeção e Sopro: Um guia completo

Descubra a moldagem por sopro e injeção: o seu processo, aplicações e vantagens em relação a outras técnicas de moldagem. Perfeito para fabricantes que procuram precisão e eficiência.

Guia para soluções personalizadas de moldagem por injeção e sopro

- Que equipamento é necessário para a moldagem por injeção e sopro?

- Quais são as principais dicas de design para a moldagem por injeção e sopro?

- Quais são os defeitos mais comuns na moldagem por injeção e sopro?

- Como se pode otimizar a moldagem por injeção e sopro?

- Que factores ambientais devem ser tidos em conta?

- Como escolher o material de molde correto para a moldagem por injeção e sopro?

Que equipamento é necessário para a moldagem por injeção e sopro?

A Moldagem por Injeção e Sopro (IBM) é um processo de fabrico de precisão que combina a moldagem por injeção e a moldagem por sopro para produzir produtos de plástico oco de alta qualidade, tais como garrafas e recipientes. Para o conseguir, são necessárias várias peças de equipamento especializadas, cada uma desempenhando um papel crítico no processo. Aqui está um olhar detalhado sobre o equipamento essencial:

1. Máquina de moldagem por injeção:

Este é o coração do processo IBM, responsável pela criação da pré-forma - uma pequena forma de plástico, semelhante a um tubo, que serve de ponto de partida para o produto final. A máquina funde resina plástica (por exemplo, PET ou HDPE) e injecta-a num molde sob alta pressão. É constituída por uma unidade de injeção, que controla o fluxo de plástico fundido, e por um sistema de fixação para segurar o molde com segurança. A precisão desta máquina assegura que a pré-forma tem dimensões e distribuição de material consistentes, que são vitais para um sopro uniforme posterior.

2. Estação de moldagem por sopro:

Depois de a pré-forma estar formada, é transferida para a estação de moldagem por sopro, onde é insuflada até à sua forma final. Esta estação inclui um molde de sopro que define os contornos externos do produto e um sistema para fornecer ar comprimido (normalmente 2-4 MPa ou 290-580 psi). O ar expande a pré-forma aquecida até que esta se adapte ao interior do molde, criando um objeto oco. A estação de moldagem por sopro deve manter a pressão e o tempo precisos para evitar defeitos como a expansão incompleta.

3. Moldes:

A IBM necessita de dois moldes distintos: um molde de injeção para moldar a pré-forma e um molde de sopro para formar o produto final. Estes moldes são normalmente fabricados a partir de materiais duradouros, como o aço ou o alumínio, concebidos para suportar temperaturas e pressões elevadas. O molde de injeção forma caraterísticas críticas como o acabamento do pescoço, enquanto o molde de sopro determina a forma do corpo. A conceção e a qualidade do molde afectam diretamente a consistência do produto e a eficiência da produção.

4. Equipamento de condicionamento (opcional):

Nalgumas configurações IBM, em particular nos processos de uma fase, é utilizada uma estação de condicionamento para ajustar a temperatura da pré-forma antes do sopro. Isto assegura que o plástico é suficientemente macio para esticar uniformemente, mas não tão quente que se deforme de forma incontrolável. O condicionamento pode envolver zonas de aquecimento ou de arrefecimento, dependendo do material e dos requisitos do produto, e é crucial para obter clareza e resistência em artigos como as garrafas PET.

5. Mecanismo de transferência:

Para mover a pré-forma entre estações, os sistemas IBM utilizam um mecanismo de transferência, como uma mesa rotativa, um sistema de indexação ou hastes de núcleo. Nas máquinas com várias estações, as hastes de núcleo seguram a pré-forma à medida que esta progride da injeção para o condicionamento (se aplicável) e para o sopro. Esta automatização assegura um fluxo de trabalho contínuo, minimizando os atrasos e mantendo o alinhamento para uma moldagem de precisão.

Quais são as principais dicas de design para a moldagem por injeção e sopro?

O design para moldagem por injeção e sopro requer um planeamento cuidadoso para garantir que o processo decorre sem problemas e que o produto final cumpre os padrões de qualidade e funcionalidade. As principais considerações incluem a conceção da pré-forma, a seleção do material e factores geométricos específicos. Abaixo estão os aspectos críticos de design a serem abordados:

1. Conceção das pré-formas:

A pré-forma é a pedra angular da IBM, e a sua conceção determina a forma como o plástico se estica durante o sopro. Deve ser adaptada à forma do produto final, com um controlo preciso do seu comprimento, diâmetro e espessura da parede. Uma pré-forma mal concebida pode levar a um estiramento desigual, causando pontos finos ou excesso de material. Por exemplo, uma garrafa com um corpo largo requer uma pré-forma com paredes mais espessas nas áreas que irão esticar mais, garantindo uma espessura uniforme no produto final.

2. Acabamento do braço:

O gargalo do produto - muitas vezes incluindo roscas, caraterísticas de encaixe ou superfícies de vedação - é formado durante a fase de injeção e permanece inalterado durante o sopro. Isto exige uma elevada precisão no molde de injeção para garantir que o gargalo se alinha com as tampas ou fechos. Os projectistas devem ter em conta as tolerâncias e a retração para evitar fugas ou problemas de compatibilidade, especialmente em aplicações como as garrafas de bebidas.

3. Seleção de materiais:

A escolha do plástico afecta tanto a capacidade de processamento como o desempenho do produto. Os materiais comuns da IBM incluem o politereftalato de etileno (PET), o polietileno de alta densidade (HDPE) e o polipropileno (PP), selecionados pela sua capacidade de estiramento e resistência. O material deve ter o índice de fluxo de fusão e as propriedades térmicas corretas para suportar a injeção e o sopro sem se degradar. Por exemplo, o PET é preferido pela sua clareza e propriedades de barreira na embalagem.

4. Espessura da parede e rácio de sopro:

Atingir uma espessura de parede uniforme é um objetivo primordial na IBM. O rácio de sopro - o rácio entre o diâmetro do produto final e o diâmetro da pré-forma - deve ser optimizado (normalmente de 1,5 a 3) para evitar o desbaste excessivo ou a expansão incompleta. Os projectistas calculam este rácio com base na forma do produto e nas propriedades do material, ajustando a pré-forma em conformidade.

5. Ângulos de inclinação e libertação de peças:

A incorporação de ligeiros ângulos de inclinação (1-2 graus) no desenho facilita a remoção do produto do molde. Sem estes ângulos, o plástico pode colar-se, provocando danos na superfície ou atrasos na produção. Isto é especialmente importante para formas profundas ou complexas.

Quais são os defeitos mais comuns na moldagem por injeção e sopro?

A moldagem por injeção e sopro pode produzir produtos excepcionais, mas podem surgir vários defeitos comuns se o processo não for cuidadosamente controlado. Compreender estes problemas, as suas causas e os métodos de prevenção é fundamental para manter a qualidade. Aqui estão os defeitos mais frequentes:

1. Espessura irregular da parede:

Isto ocorre quando a pré-forma se estica de forma inconsistente, resultando em pontos finos ou grossos. As causas incluem uma conceção incorrecta da pré-forma (por exemplo, distribuição incorrecta da espessura da parede), aquecimento irregular ou pressão de sopro insuficiente. As áreas finas enfraquecem o produto, enquanto as áreas espessas aumentam os custos de material. A calibração regular das definições de temperatura e pressão pode atenuar esta situação.

3. Deformação:

O empeno ocorre quando o produto se distorce após a ejeção, muitas vezes devido a um arrefecimento desigual ou a tensões residuais no plástico. Por exemplo, se um lado arrefecer mais depressa do que outro, o produto pode dobrar-se. Para evitar isto, assegure um arrefecimento uniforme em todo o molde e permita um tempo de arrefecimento adequado antes da remoção.

3. Sopro incompleto:

Este defeito deixa o produto deformado porque a pré-forma não se expande totalmente para encher o molde. Pode resultar de uma pressão de ar insuficiente, de um canal de ar obstruído ou de uma pré-forma demasiado fria para esticar. A verificação dos sistemas de fornecimento de ar e da temperatura da pré-forma pode resolver este problema.

4. Imperfeições da superfície:

Bolhas, estrias ou manchas ásperas na superfície do produto podem resultar de resina contaminada, humidade excessiva ou má ventilação do molde. Estas falhas afectam a estética e, em alguns casos, a funcionalidade. A utilização de materiais limpos e secos e a manutenção de moldes com aberturas de ventilação adequadas podem eliminar os problemas de superfície.

Como se pode otimizar a moldagem por injeção e sopro?

A otimização da moldagem por injeção e sopro aumenta a eficiência, reduz os custos e melhora a qualidade do produto. Isto envolve o ajuste fino dos parâmetros do processo, a atualização do equipamento e a adoção de tecnologias inteligentes. Eis como alcançar a otimização:

1. Controlo da temperatura:

A gestão exacta da temperatura é fundamental em todas as fases. Durante a injeção, o plástico tem de ser derretido uniformemente, enquanto a pré-forma tem de estar a uma temperatura óptima (por exemplo, 90-110°C para PET) para o sopro. O sobreaquecimento pode degradar o material, enquanto o subaquecimento impede o estiramento correto. Os sistemas modernos com sensores de temperatura em tempo real garantem a consistência.

2. Ajuste da pressão de sopro:

A pressão de ar utilizada para insuflar a pré-forma deve corresponder ao material e à conceção do produto. Uma pressão demasiado elevada pode provocar a rutura da pré-forma, enquanto uma pressão demasiado baixa provoca uma insuflação incompleta. O ajuste fino da pressão (normalmente 2-4 MPa) com base em ensaios pode atingir a espessura e a forma ideais da parede.

3. Redução do tempo de ciclo:

Reduzir o tempo de cada fase - injeção, transferência, sopro e arrefecimento - aumenta as taxas de produção. No entanto, isto deve ser equilibrado com a qualidade; por exemplo, reduzir demasiado o tempo de arrefecimento pode causar deformações. Sistemas eficientes de arrefecimento de moldes (por exemplo, canais de água) ajudam a manter a qualidade em ciclos mais rápidos.

4. Otimização de moldes:

A atualização do design do molde com canais de arrefecimento melhorados, melhor ventilação e materiais duradouros reduz os tempos de ciclo e os defeitos. Por exemplo, os moldes com inserções de cobre-berílio melhoram a transferência de calor, acelerando o arrefecimento sem comprometer a precisão.

5. Tecnologias avançadas:

A implementação de software de monitorização de processos ou de sistemas automatizados de controlo de qualidade permite ajustes em tempo real e a deteção precoce de defeitos. Estas ferramentas analisam dados como tendências de pressão e temperatura, optimizando o processo de forma dinâmica.

Que factores ambientais devem ser tidos em conta?

A sustentabilidade é cada vez mais importante no fabrico e a Moldagem por Injeção e Sopro tem de abordar os impactos ambientais relacionados com materiais, energia e resíduos. Eis os principais factores a considerar:

1. Materiais reciclados:

A utilização de plásticos reciclados, como o rPET, reduz a dependência de recursos virgens e apoia os objectivos de sustentabilidade. Por exemplo, muitas garrafas PET incorporam atualmente conteúdo reciclado 25-50% sem sacrificar a qualidade. Garantir que o material reciclado está limpo e é compatível com a IBM é essencial para obter resultados consistentes.

2. Consumo de energia:

O equipamento IBM, em particular as estações de injeção e de sopro, pode consumir muita energia. A mudança para máquinas energeticamente eficientes, com accionamentos de velocidade variável ou sistemas de recuperação de calor, reduz o consumo de energia. A otimização dos tempos de ciclo e das temperaturas também reduz as necessidades de energia sem afetar a produção.

3. Gestão de resíduos:

A IBM produz um mínimo de resíduos, uma vez que cria produtos acabados sem excesso de flash. No entanto, os resíduos de peças defeituosas ou de arranque podem ser minimizados ainda mais, reciclando-os de novo no processo. Os sistemas de ciclo fechado recolhem e reprocessam este material, reduzindo a utilização de aterros.

4. Conformidade regulamentar:

O cumprimento das normas ambientais, como a ISO 14001 ou os mandatos regionais de reciclagem, assegura práticas sustentáveis. Estas diretrizes podem ditar escolhas de materiais, limites de emissões ou métodos de eliminação de resíduos, alinhando a IBM com tendências ecológicas.

Como escolher o material de molde correto para a moldagem por injeção e sopro?

A escolha do material do molde na IBM afecta a eficiência da produção, a qualidade do produto e o custo. As opções comuns incluem aço, alumínio e cobre-berílio, cada um com propriedades únicas adequadas a diferentes necessidades. Eis como selecionar o material certo:

1. Aço:

Os moldes em aço, frequentemente em aço inoxidável endurecido ou aço para ferramentas, são a escolha ideal para a produção de grandes volumes. Oferecem uma durabilidade inigualável, resistindo ao desgaste ao longo de milhares de ciclos, e mantêm a precisão para designs complexos. No entanto, têm um custo inicial mais elevado e tempos de maquinação mais longos, o que os torna menos ideais para pequenas séries.

2. Alumínio:

Os moldes de alumínio são mais leves, mais baratos e mais rápidos de produzir, o que os torna perfeitos para a criação de protótipos ou projectos de baixo volume. A sua excelente condutividade térmica acelera o arrefecimento, reduzindo os tempos de ciclo. No entanto, desgastam-se mais rapidamente do que o aço, limitando a sua utilização na produção a longo prazo.

3. Cobre-berílio:

Este material é excelente na dissipação de calor, sendo frequentemente utilizado para inserções de moldes ou canais de arrefecimento em vez de moldes inteiros. É ideal para aplicações que necessitam de um arrefecimento rápido para evitar defeitos como a deformação. O seu custo mais elevado restringe-o a áreas específicas de elevado desempenho.

Critérios de seleção:

① Volume de produção: Escolha o aço para a produção em massa (por exemplo, milhões de ciclos) e o alumínio para pequenas séries (por exemplo, milhares de ciclos).

② Orçamento: O alumínio oferece uma poupança de custos à partida, enquanto a longevidade do aço justifica a sua despesa ao longo do tempo.

③ Complexidade do produto: Os desenhos complexos ou as tolerâncias apertadas favorecem a precisão do aço; as formas mais simples podem ser adequadas ao alumínio.

FAQs PARA O CLIENTE

Introdução ao Uplastech

Tem perguntas? Nós temos as respostas.

Somos especializados em extrusão, moldagem por vácuo, moldagem por sopro e fabrico de moldes de precisão, oferecendo soluções personalizadas para satisfazer as suas diversas necessidades de fabrico.

Trabalhamos com várias indústrias, incluindo a automóvel, eletrónica, bens de consumo e embalagens, concentrando-nos em parcerias B2B e fornecendo soluções de extrusão, termoformagem, moldagem por sopro e fabrico de moldes de precisão.

Sim, adaptamos as nossas soluções às suas necessidades específicas.

Entrar em contacto

Não hesite em enviar-nos um e-mail ou preencher o formulário abaixo para obter um orçamento.

Correio eletrónico: uplastech@gmail.com