Inovações na conformação de chapas duplas | Uplastech

Descubra a tecnologia avançada de conformação de chapa dupla da Uplastech para um fabrico de plástico eficiente e de alta qualidade. Explore as nossas soluções hoje mesmo!

Recursos para O guia completo da conformação de chapa dupla

O que é a conformação de chapa dupla? Uma definição abrangente

A formação de folha dupla, também conhecida como termoformação de folha dupla, é um processo avançado de fabrico de plástico que aquece e forma simultaneamente duas folhas de plástico separadas. Estas folhas são então unidas com precisão e fundidas em pontos designados, normalmente em torno dos seus perímetros e em locais de contacto interno, enquanto ainda estão no seu estado maleável e aquecido. Esta fusão cria um componente único e integrado com uma estrutura oca ou de paredes múltiplas.

Nome técnico completo: Termoformagem de chapa duplaTermoformagem de chapa duplaAliases comuns: Termoformagem de chapa dupla, Termoformagem de parede dupla.

1. Princípios fundamentais:

① Aquecimento de folha dupla: Duas folhas termoplásticas distintas são aquecidas de forma independente até à sua temperatura óptima de formação.

② Formação simultânea ou sequencial: Cada folha aquecida é puxada para dentro ou sobre um molde (ou metades de molde) utilizando vácuo, pressão ou uma combinação de ambos. Isto pode acontecer simultaneamente ou numa sucessão rápida.

③ Alinhamento e compressão precisos: As duas folhas formadas, ainda quentes e mantidas nos respectivos moldes, são unidas sob pressão significativa. Esta pressão, combinada com o calor residual, faz com que as áreas de contacto das folhas se soldem ou fundam, criando uma ligação forte e hermética.

④ Criação de estrutura oca: O espaço entre as duas chapas, onde não estão soldadas, forma o interior oco da peça.

2. Conceitos básicos:

① Termoplásticos: O processo é utilizado exclusivamente para materiais termoplásticos, que podem ser repetidamente amolecidos por aquecimento e endurecidos por arrefecimento.

② Ferramentas: Requer dois moldes distintos (macho ou fêmea, ou uma combinação) que definem a forma de cada metade da peça final. A precisão destas ferramentas é fundamental para um alinhamento e vedação corretos.

③ Costura de soldadura: A área onde as duas chapas são fundidas é conhecida como cordão de soldadura ou pinch-off. A integridade deste cordão é fundamental para o desempenho estrutural da peça.

Princípios fundamentais e conceitos básicos da conformação de chapa dupla

O engenho da conformação de chapa dupla reside na sua capacidade de produzir peças complexas e ocas com elevada integridade estrutural e caraterísticas potencialmente diferentes em cada lado. Vários princípios fundamentais regem o seu sucesso:

1. Compatibilidade e seleção de materiais:

① Ambas as folhas devem ser compatíveis para soldadura, o que normalmente significa que são do mesmo material ou co-polímeros altamente compatíveis.

② Os materiais devem possuir uma boa força de fusão e resistência ao arqueamento para suportar o aquecimento sem desbaste excessivo ou rasgamento antes da formação.

③ Os materiais comuns incluem polietileno de alta densidade (HDPE), polipropileno (PP), acrilonitrilo butadieno-estireno (ABS), poliestireno de alto impacto (HIPS), policarbonato (PC) e olefinas termoplásticas (TPO).

2. Controlo independente da folha:

① As máquinas modernas de formação de chapa dupla permitem frequentemente um controlo de temperatura independente para cada chapa. Isto é crucial se utilizar folhas de diferentes espessuras, cores ou mesmo formulações de materiais ligeiramente diferentes (embora seja um desafio).

② Este controlo assegura que ambas as folhas atingem simultaneamente as suas temperaturas de formação ideais.

3. Aplicação de pressão e vácuo:

① O vácuo é normalmente utilizado para puxar as folhas aquecidas para as cavidades do molde, garantindo uma boa definição.

② Pode ser aplicada pressão de ar entre as folhas (pré-sopro) ou atrás das folhas (formação por pressão) para ajudar na distribuição do material e obter detalhes mais nítidos.

③ A fase final de compressão (prensagem) é crítica para obter uma solda forte.

4. Conceção e engenharia de ferramentas:

① As ferramentas devem ser robustas para suportar as forças de moldagem e de prensagem.

② Os mecanismos de alinhamento precisos são essenciais para garantir que as duas metades se encontram corretamente.

③ A ventilação é crucial para evacuar o ar preso entre a folha e o molde.

④ Os canais de arrefecimento dentro dos moldes ajudam a solidificar a peça e a reduzir os tempos de ciclo.

⑤ As áreas de fecho ou de aperto nas ferramentas definem as linhas de soldadura e devem ser concebidas para um fluxo de material e fusão ideais.

5. Otimização do tempo de ciclo:

① O tempo total do ciclo inclui o carregamento da folha, o aquecimento, a formação, a prensagem/soldagem, o arrefecimento e a ejeção da peça.

② Aquecimento e resfriamento eficientes são fundamentais para minimizar os tempos de ciclo.

Classificações e tipos de processos de formação de chapa dupla

A conformação de chapa dupla pode ser classificada com base em vários factores, oferecendo diferentes capacidades:

1. Com base na configuração da máquina:

① Máquinas de vaivém: As folhas são carregadas, aquecidas numa estação de forno e depois "transportadas" para uma estação de moldagem. Adequado para produção de médio volume e peças maiores.

② Máquinas rotativas (carrossel): Apresenta várias estações (por exemplo, carregamento, aquecimento, formação, arrefecimento/descarregamento) dispostas num carrossel circular. À medida que o carrossel roda, as folhas passam por cada fase. Ideal para produção de maior volume e maior eficiência.

③ Máquinas em linha: As folhas são alimentadas a partir de rolos ou pilhas pré-cortadas, movendo-se linearmente através das fases de aquecimento, formação e corte. Adequado para a produção de volumes muito elevados de peças mais pequenas.

2. Com base na pressão de formação:

① Formação de chapa dupla em vácuo: Baseia-se principalmente no vácuo para desenhar as folhas nos moldes. Mais simples, mas pode ter limitações em termos de pormenor e profundidade de desenho.

② Formação de chapa dupla sob pressão: Utiliza a pressão do ar, para além ou em vez do vácuo, para forçar as folhas contra os moldes. Permite pormenores mais nítidos, superfícies texturadas e a formação de formas mais complexas.

③ Formação de chapa dupla com ferramenta combinada: Embora toda a conformação de chapa dupla envolva ferramentas combinadas para prensagem, isto pode referir-se a processos em que ambas as metades do molde contribuem significativamente para moldar caraterísticas internas e externas complexas através de interações precisas cavidade/núcleo durante a própria fase de conformação, e não apenas a prensagem/soldadura.

3. Com base na complexidade e nas caraterísticas da peça:

① Peças ocas básicas: Estruturas simples seladas, como tanques ou flutuadores.

② Peças com reforço interno: Ao conceber pontos de contacto internos específicos, podem ser formadas nervuras ou estruturas de reforço dentro da cavidade oca.

③ Peças com componentes encapsulados: Itens como espuma para isolamento, reforços metálicos ou ferragens de montagem podem ser colocados entre as chapas antes de serem soldadas.

④ Peças com vários materiais (desafiantes): Embora normalmente utilizem o mesmo material, é teoricamente possível formar peças com materiais diferentes para cada chapa, se forem compatíveis com a soldadura. Isto é complexo e menos comum.

Diversas aplicações: Onde é utilizada a conformação de chapa dupla?

A versatilidade da conformação de chapa dupla permite-lhe servir numerosas indústrias:

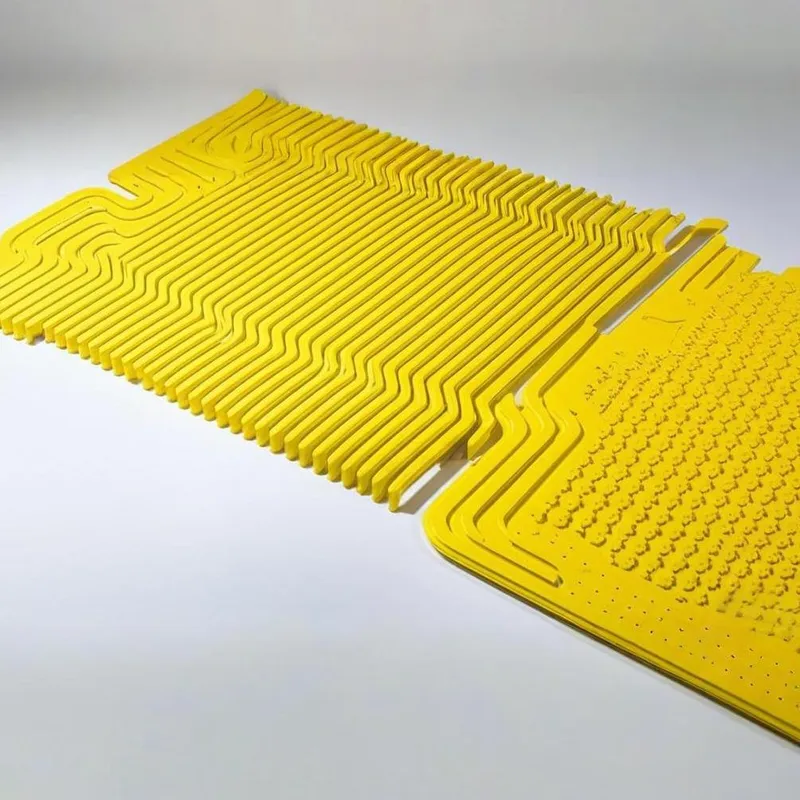

① Automóvel: Condutas de ar, plenums, reservatórios de fluidos (líquido de arrefecimento, líquido de lavagem), componentes de acabamento interior, pisos de carga, encostos dos bancos, protecções da parte inferior da carroçaria, revestimentos da cama do camião.

② Manuseamento industrial e de materiais: Paletes, contentores de transporte, tabuleiros de esteira, caixas de máquinas, caixas de equipamento, depósitos de produtos químicos, calhas, tremonhas.

③ Médico: Caixas para equipamentos médicos, tabuleiros, caixas para máquinas de diagnóstico, componentes para ajudas à mobilidade.

④ Bens recreativos e de consumo: Cascos de caiaques, tampas de geleiras, suportes de carga de veículos, equipamento de parques infantis, componentes de mobiliário (por exemplo, conchas de cadeiras), trenós.

⑤ Construção civil: Formas de betão, componentes de ventilação, produtos de drenagem, unidades sanitárias portáteis.

⑥ Aeroespacial: Condutas, componentes interiores, contentores de carga (onde a leveza e a resistência são fundamentais).

Formação de chapa dupla em ação (Manufacturing Focus)

1. Condutas de ar para automóveis:

As condutas de AVAC em veículos são frequentemente complexas, com formas ocas, concebidas para encaminhar o ar de forma eficiente. A conformação de chapa dupla permite superfícies internas lisas para o fluxo de ar e a integração de pontos de montagem, tudo num componente leve. Esta técnica é frequentemente mais económica do que a moldagem por sopro para volumes moderados.

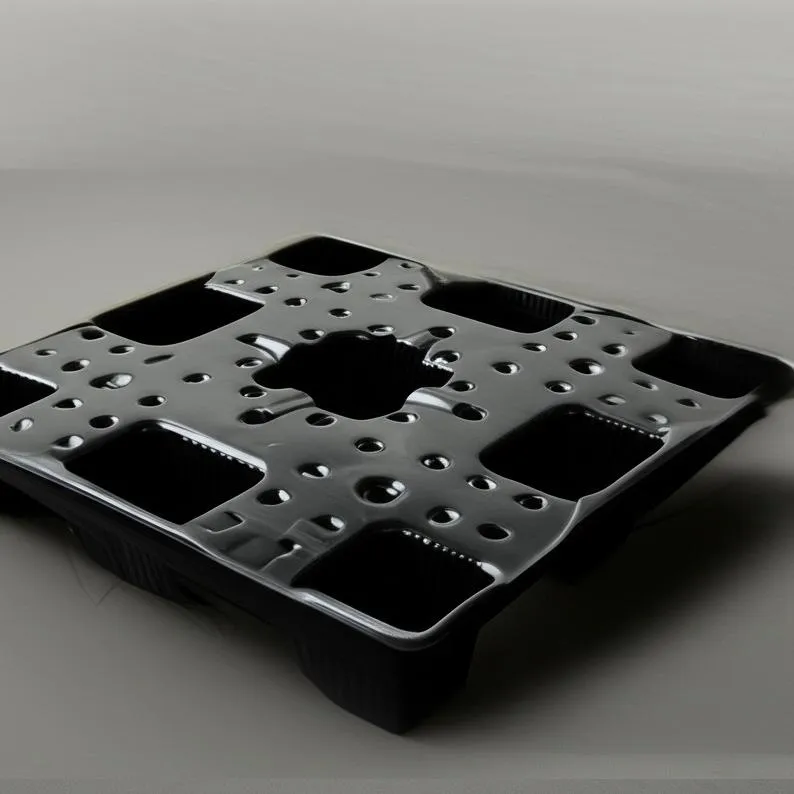

2. Paletes para trabalhos pesados:

As paletes de plástico fabricadas por conformação de folha dupla podem ser concebidas com nervuras de reforço internas, tornando-as excecionalmente fortes, duráveis e resistentes ao impacto e aos produtos químicos. Oferecem uma alternativa higiénica e duradoura às paletes de madeira.

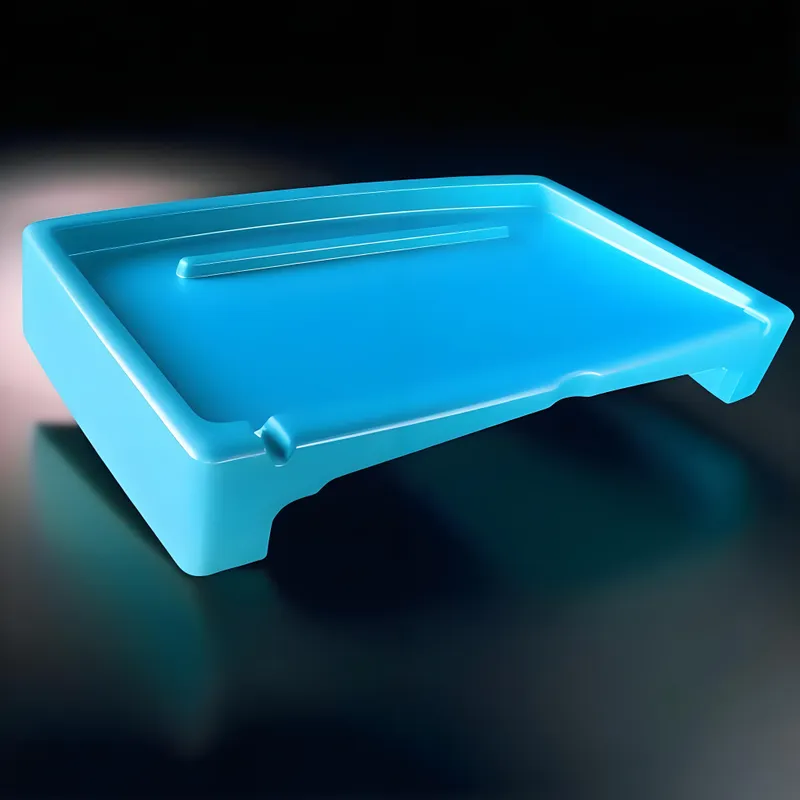

3. Invólucros para equipamento industrial:

As caixas para bombas, geradores ou sistemas electrónicos beneficiam da construção robusta de parede dupla. A conformação de chapa dupla pode criar caixas esteticamente agradáveis e resistentes ao impacto com caraterísticas moldadas, como pegas ou aberturas. Os custos de ferramentas são significativamente inferiores aos da moldagem por injeção para peças tão grandes.

4. Cascos de caiaques:

Muitos caiaques modernos utilizam o PEAD formado por folhas duplas. Este processo cria um casco flutuante, resistente ao impacto e sem costuras (exceto a linha de soldadura central, que é muito forte). A possibilidade de ter cores diferentes no convés e no casco (se as folhas forem carregadas em conformidade antes da moldagem) é também uma vantagem.

Conformação de chapa dupla vs. processos alternativos: Uma visão geral comparativa

| Caraterística | Formação de chapa dupla | Termoformagem de folha simples | Moldagem por sopro | Moldagem por rotação | Moldagem por injeção |

|---|---|---|---|---|---|

| Peças ocas | Sim (força primária) | Não (partes abertas) | Sim (excelente para oco) | Sim (excelente para oco) | Possível (assistência a gás, etc.), mas complexo |

| Custo das ferramentas | Moderado | Baixa | Moderado a elevado | Baixo a moderado | Muito elevado |

| Custo da peça | Moderado | Baixa | Moderado (pode ser baixo com um volume elevado) | Moderado a elevado (ciclos longos) | Baixa (a um volume muito elevado) |

| Tempo de ciclo | Moderado | Rápido | Rápido (para sopro de extrusão) | Muito lento | Muito rápido |

| Força | Bom a Excelente | Razoável a bom | Bom a Excelente | Excelente (paredes uniformes) | Excelente |

| Detalhe do projeto | Bom | Razoável a bom | Razoável (apenas externo bem definido) | Razoável (pormenores menos nítidos) | Excelente |

| Espessura da parede | Variável, algum controlo | Variável (diluição na extração) | Variável (pode ser ligeiramente controlado) | Muito uniforme | Excelente controlo |

| Materiais | Termoplásticos | Termoplásticos | Termoplásticos (especialmente PE, PP, PET) | Termoplásticos (especialmente PE), alguns termoendurecíveis | Vasta gama de termoplásticos, termoendurecíveis |

| Volume ideal | Baixa a média (centenas a milhares) | Baixo a alto | Médio a muito elevado | Baixo a médio | Muito elevado (dezenas de milhares a milhões) |

| Tamanho da peça | Pequeno a muito grande | Pequeno a grande | Pequeno a grande | Pequeno a muito grande | Pequeno a grande (muito grande é caro) |

Nota sobre produtos de silicone: A moldagem de folha dupla não é normalmente utilizada para produtos de silicone. Os silicones são elastómeros termoendurecíveis (ou borracha de silicone líquido - LSR), exigindo diferentes métodos de processamento, como a moldagem por compressão, a moldagem por transferência ou a moldagem por injeção de líquidos. O aspeto da "termoformagem" é específico dos termoplásticos que amolecem com o aquecimento e voltam a endurecer.

Soluções personalizadas para peças de plástico oco de alta resistência

Descubra como a conformação de chapa dupla traz inovação aos seus produtos. Oferecemos peças de plástico ocas de elevada resistência, leves e de conceção flexível para equipamento automóvel, médico, industrial e muito mais.

Recursos para O guia completo da conformação de chapa dupla

- Pesando as opções: Vantagens da formação de chapa dupla

- Compreender as limitações: Desvantagens da formação de chapa dupla

- Principais caraterísticas e propriedades do material na conformação de chapa dupla

- O processo de formação de chapa dupla: Uma descrição passo a passo

- Parâmetros críticos e factores de influência na conformação de chapa dupla

- Considerações essenciais de design para uma formação de chapa dupla bem sucedida

Pesando as opções: Vantagens da formação de chapa dupla

A conformação de chapa dupla oferece várias vantagens atraentes em relação a outros processos de fabrico de plástico:

1. Estruturas ocas de parede dupla: A principal vantagem é o facto de permitir a produção de peças leves e resistentes.

2. Elevada relação resistência/peso: Ideal para aplicações que requerem integridade estrutural sem massa excessiva.

3. Custos de ferramentas mais baixos (em comparação com a injeção/moldagem por sopro): As ferramentas são normalmente feitas de alumínio, que é menos dispendioso e mais rápido de produzir do que os moldes de aço necessários para a moldagem por injeção ou a maior parte da moldagem por sopro, especialmente para peças grandes. Isto torna-o económico para volumes de produção baixos a médios.

4. Flexibilidade de conceção:

- Capacidade de formar geometrias complexas e espessuras de parede variáveis em diferentes áreas.

- Podem ser utilizadas cores ou materiais diferentes para cada folha (se compatíveis).

- Podem ser aplicadas diferentes texturas a cada lado da peça.

- Podem ser integradas caraterísticas internas como nervuras e saliências.

5. Capacidade de encapsulamento: Os reforços (metal, madeira), o isolamento (espuma) ou outros componentes podem ser colocados entre as chapas antes da soldadura.

6. Aspeto sem costuras (em grande parte): As peças têm um aspeto limpo com uma linha de soldadura única e bem controlada.

7. Boa resistência ao impacto: A estrutura de parede dupla pode absorver eficazmente a energia de impacto.

8. Capacidade para peças de grandes dimensões: O processo é adequado para a produção de peças muito grandes que seriam proibitivamente caras ou tecnicamente difíceis com a moldagem por injeção.

Compreender as limitações: Desvantagens da formação de chapa dupla

Apesar das suas vantagens, a enformação de chapa dupla também tem limitações:

① Maior custo da peça (em comparação com a termoformagem de folha única): Utiliza o dobro do material e envolve um processo mais complexo.

② Tempos de ciclo mais lentos (em comparação com a moldagem por injeção): O aquecimento, a formação de duas chapas, a prensagem e o arrefecimento demoram mais tempo, tornando-o menos adequado para séries de produção de volumes extremamente elevados, em que a moldagem por injeção se destaca.

③ Limitações materiais: Principalmente restrito a termoplásticos. Alguns materiais podem não ter uma resistência à fusão suficiente para tracções profundas ou geometrias complexas.

④ Restrições de conceção:

- Os cantos internos afiados podem ser difíceis de obter sem desbaste.

- Manter uma espessura de parede perfeitamente uniforme em geometrias complexas é um desafio.

- A flange de soldadura (pinch-off) é uma caraterística necessária e tem de ser acomodada no projeto (e frequentemente aparada).

⑤ A integridade da solda é crítica: A resistência da peça depende em grande medida da qualidade da soldadura entre as duas chapas. O controlo do processo é crucial.

⑥ Operações secundárias frequentemente necessárias: O corte do flange de soldadura é quase sempre necessário. Podem também ser necessárias outras operações, como perfuração ou montagem.

Principais caraterísticas e propriedades do material na conformação de chapa dupla

O sucesso de uma peça conformada em chapa dupla está intrinsecamente ligado às propriedades do material escolhido e às caraterísticas conferidas pelo próprio processo.

1. Caraterísticas da peça-chave alcançadas:

① Rigidez estrutural: O efeito de viga em I criado pelas duas paredes e pelo espaço de ar fechado proporciona uma excelente rigidez.

② Vedações estanques/estanques: As soldaduras corretamente executadas criam componentes hermeticamente fechados, essenciais para tanques e contentores.

③ Isolamento térmico e acústico: O espaço de ar entre as folhas proporciona um isolamento natural. Este isolamento pode ser reforçado com espuma de encapsulamento.

④ Opções estéticas: Possibilidade de utilizar folhas pré-coloridas, aplicar diferentes texturas a cada metade do molde ou mesmo utilizar folhas com diferentes acabamentos (por exemplo, alto brilho de um lado e mate do outro).

⑤ Caraterísticas internas: Podem ser concebidas nervuras internas complexas ou pontos de contacto (onde as duas chapas se tocam e se soldam internamente) para aumentar a resistência ou criar compartimentos separados.

2. Propriedades críticas dos materiais para a conformação de chapa dupla:

① Resistência à fusão: A capacidade da folha de plástico aquecida para resistir à flacidez ou ao rasgamento sob o seu próprio peso antes e durante a moldagem. Crucial para peças de grandes dimensões ou estampagens profundas.

② Capacidade de desenho/formabilidade: A medida em que um material pode ser esticado e moldado sem afinamento excessivo, rasgamento ou outros defeitos.

③ Resistência ao impacto: Especialmente importante para materiais como HDPE, TPO e PC utilizados em aplicações que exigem durabilidade (por exemplo, paletes, componentes automóveis).

④ Soldabilidade: O material deve fundir-se facilmente sob calor e pressão para criar uma ligação forte e permanente.

⑤ Estabilidade térmica: Resistência à degradação a temperaturas de formação.

⑥ Resistência à queda: É fundamental durante a fase de aquecimento para evitar que a folha se incline excessivamente e toque nos elementos de aquecimento ou se torne demasiado fina.

⑦ Coeficiente de expansão térmica: Influencia a contração e o potencial empeno à medida que a peça arrefece. As propriedades consistentes do material são fundamentais.

⑧ Resistência química: Importante para tanques, contentores ou peças expostas a vários fluidos ou ambientes.

⑨ Estabilidade UV: Para aplicações no exterior, os materiais requerem frequentemente inibidores de UV para evitar a degradação.

O processo de formação de chapa dupla: Uma descrição passo a passo

A compreensão das etapas sequenciais do processo de formação de chapa dupla é vital para apreciar as suas complexidades e pontos de controlo:

1. Carregamento de folhas:

- Duas folhas termoplásticas separadas são fixadas em estruturas ou suportes individuais. As folhas podem ser pré-cortadas ou alimentadas a partir de rolos para peças mais pequenas.

- A fixação correta é essencial para evitar o deslizamento e garantir uma tensão uniforme durante o aquecimento e a moldagem.

2. Aquecimento:

- Ambas as folhas são transportadas para uma estação de forno (ou aquecidas no local em algumas máquinas).

- O aquecimento é normalmente efectuado com aquecedores radiantes (por exemplo, cerâmica, quartzo ou halogéneo).

- O controlo preciso da temperatura é fundamental. As chapas devem atingir a sua temperatura de conformação específica e uniforme. O sobreaquecimento pode provocar a degradação ou a excessiva queda; o subaquecimento resulta numa má conformação e em soldaduras fracas.

- Frequentemente, pirómetros de infravermelhos (IR) sem contacto monitorizam a temperatura da chapa. O aquecimento por zonas pode ser utilizado para aquecer seletivamente áreas da chapa mais ou menos, ajudando a distribuição do material.

3. (Opcional) Pré-alongamento / Pré-abaixamento:

- Para melhorar a distribuição do material para peças profundas ou complexas, pode ser introduzida uma ligeira pressão de ar (pré-sopro) entre a chapa e o molde para formar uma cúpula na chapa para cima, ou pode ser utilizado um auxiliar de encaixe (êmbolo mecânico) para pré-esticar o material em cavidades mais profundas. Isto ajuda a evitar o desbaste excessivo em áreas críticas.

4. Formação:

- As folhas aquecidas e maleáveis são transferidas para os respectivos moldes (macho, fêmea ou uma combinação).

- O vácuo é aplicado através de pequenos orifícios nos moldes, puxando as folhas para baixo para se adaptarem aos contornos do molde.

- Simultaneamente ou em alternativa, pode ser aplicada pressão de ar no lado não moldado das folhas para as forçar contra as superfícies do molde, obtendo-se um melhor detalhe (moldagem por pressão).

5. Prensagem e soldadura (fusão):

- Enquanto as chapas formadas ainda estão quentes e são mantidas nos respectivos moldes por vácuo/pressão, as duas metades do molde (placas) são unidas sob uma força elevada.

- Os bordos das duas folhas (e quaisquer pontos de contacto internos concebidos nos moldes) são pressionados em conjunto. A combinação de calor residual e pressão faz com que o material termoplástico se funda, criando uma soldadura permanente.

- A conceção da área de "pinch-off" ou "shut-off" nos moldes é fundamental neste caso. Deve permitir o fluxo de material e a soldadura eficaz, ao mesmo tempo que corta o excesso de material de forma limpa ou cria um flange definido.

6. Arrefecimento:

- A peça recém-formada e soldada é mantida nos moldes fechados sob pressão enquanto arrefece e solidifica.

- O arrefecimento é frequentemente acelerado pela circulação de água através de canais dentro dos moldes de alumínio.

- Um arrefecimento suficiente e uniforme é essencial para manter a estabilidade dimensional e evitar empenos. O tempo de arrefecimento é uma parte significativa do ciclo global.

7. Desmoldagem / Remoção de peças:

- Quando a peça tiver arrefecido o suficiente e solidificado, os moldes abrem-se.

- Os ejectores de ar ou as aberturas mecânicas podem ajudar a libertar a peça dos moldes.

- Os robots ou operadores retiram a peça acabada.

8. Corte e acabamento:

- O excesso de material à volta da flange de soldadura (rebarba ou rebarba de aperto) deve ser removido. Este processo é normalmente efectuado com recurso a routers CNC, corte e vinco ou métodos manuais.

- Podem seguir-se operações secundárias adicionais, como a perfuração de orifícios, a instalação de inserções (se não estiverem encapsuladas) ou a montagem.

Parâmetros críticos e factores de influência na conformação de chapa dupla

Numerosos parâmetros podem influenciar a qualidade e a consistência das peças conformadas em chapa dupla:

1. Temperatura da chapa: O parâmetro mais crítico. Deve ser uniforme em cada folha e ótimo para o material específico.

2. Tempo de aquecimento: Diretamente relacionado com a temperatura da folha; demasiado curto conduz a um subaquecimento, demasiado longo a um sobreaquecimento/descaimento.

3. Temperatura do molde: Afecta a taxa de arrefecimento, o acabamento da superfície e o potencial de empeno. A temperatura consistente do molde é fundamental.

4. Nível de vácuo e temporização: Um vácuo insuficiente resulta numa definição deficiente; a aplicação demasiado tarde ou demasiado cedo pode causar problemas.

5. Pressão do ar (se utilizado): Nível e tempo para a formação de pressão ou pré-sopro.

6. Força de pressão (tonelagem): É necessária uma força suficiente para uma soldadura forte sem esmagar a peça.

7. Tempo de prensagem/soldadura: Duração as chapas são mantidas sob pressão à temperatura de soldadura.

8. Tempo de arrefecimento: Deve ser adequado para que a peça solidifique e mantenha a sua forma após a desmoldagem.

9. Propriedades do material: Índice de fluxo de fusão, resistência à fusão, resistência ao arqueamento, tolerância de espessura das folhas em bruto.

10. Conceção de ferramentas: Ventilação, conceção de pinch-off, disposição do canal de arrefecimento, precisão de alinhamento.

11. Condições ambientais: Alterações extremas de temperatura ou humidade na fábrica podem afetar o comportamento e o aquecimento do material.

Considerações essenciais de design para uma formação de chapa dupla bem sucedida

A conceção de peças especificamente para o processo de conformação de chapa dupla é crucial para a capacidade de fabrico, o desempenho e a relação custo-eficácia:

1. Ângulos de inclinação:

São essenciais ângulos de inclinação generosos (normalmente 3-5 graus ou mais por lado) em todas as paredes verticais para facilitar a libertação das peças dos moldes.

2. Raios e filetes:

Evitar cantos afiados. Utilize raios generosos em todos os cantos internos e externos para evitar a diluição do material, concentrações de tensão e fissuras.

3. Variação da espessura da parede:

Compreender que a espessura da parede irá variar. As áreas mais esticadas serão mais finas. Projetar para garantir que as espessuras mínimas críticas da parede são cumpridas. Considere a possibilidade de fazer nervuras ou de fazer "kiss-offs" para aumentar a resistência se o afinamento for uma preocupação.

4. Flange de soldadura / Design Pinch-Off:

- Deixar espaço para a flange de soldadura.

- A conceção da área de pinch-off na ferramenta determina a qualidade da soldadura e a facilidade de corte.

- Assegurar material suficiente para uma soldadura robusta.

5. Rácio de sorteio:

A relação entre a profundidade do desenho e a abertura. Os estiramentos mais profundos conduzem a um maior desbaste. Manter rácios de estiragem razoáveis para o material escolhido. (por exemplo, um rácio de tração de 1:1 significa que a profundidade é igual à largura/comprimento). Rácios de tração mais elevados (por exemplo, 3:1 ou 4:1) tornam-se cada vez mais difíceis.

6. Funcionalidades internas de "Kiss-Off":

Trata-se de pontos ou nervuras onde as duas chapas se tocam e se soldam internamente. Aumentam significativamente a rigidez e a resistência. A sua colocação e dimensão devem ser cuidadosamente concebidas.

7. Cortes inferiores:

É possível com núcleos rebatíveis, cames ou outros componentes móveis da ferramenta, mas estes aumentam a complexidade e o custo das ferramentas.

8. Acabamento e textura da superfície:

Podem ser aplicadas texturas às superfícies do molde para as transmitir à peça de plástico. Isto pode esconder pequenas imperfeições e melhorar a estética.

9. Tolerâncias:

A conformação de chapa dupla tem normalmente tolerâncias mais reduzidas do que a moldagem por injeção. O projeto deve ter isto em conta. As tolerâncias típicas podem ser de ±0,5mm a ±1,5mm ou mais, dependendo do tamanho e da complexidade da peça.

10. Seleção de materiais:

Escolha os materiais com base nos requisitos da utilização final (força, resistência química, exposição à temperatura, estabilidade aos raios UV) e na sua adequação à formação de chapa dupla (força de fusão, capacidade de extração).

Desbloquear a conceção e a rentabilidade de estruturas ocas complexas

Explore as possibilidades da termoformagem de folha dupla. Ao formar e fundir simultaneamente duas folhas de plástico, criamos peças com estruturas internas complexas, paredes duplas e elevada integração, optimizando simultaneamente os custos de produção.

Recursos para O guia completo da conformação de chapa dupla

- Conceção para a capacidade de fabrico: Melhores práticas para a conformação de chapa dupla

- Resolução de problemas comuns na conformação de chapa dupla

- Controlo de qualidade e inspeção em peças moldadas de chapa dupla

- Ajuda à decisão: A conformação de chapa dupla é adequada para o seu projeto?

- Tecnologias e conceitos de fabrico relacionados

- Tendências futuras e inovações na conformação de chapa dupla

Conceção para a capacidade de fabrico: Melhores práticas para a conformação de chapa dupla

A adesão aos princípios de design para fabrico (DFM) é fundamental para produzir peças de chapa dupla de alta qualidade e económicas:

1. Simplificar a geometria sempre que possível:

As formas complexas aumentam o custo das ferramentas e os desafios de processamento.

2. Manter a espessura nominal uniforme da parede:

Embora as variações sejam inevitáveis, comece com uma espessura nominal consistente da chapa e caraterísticas de design que minimizem o desbaste localizado excessivo.

3. Maximizar os raios:

Raios generosos (no mínimo 3x a espessura do material, idealmente mais) melhoram o fluxo do material, reduzem o stress e evitam rasgões.

4. Incorporar um projeto adequado:

Pelo menos 3° de cada lado é um bom ponto de partida; mais é melhor, especialmente para superfícies texturizadas ou desenhos profundos.

5. Definir claramente as localizações das soldaduras:

Assegurar que as linhas de soldadura se encontram em áreas que podem tolerar o pinch-off e proporcionar integridade estrutural. Evitar caraterísticas funcionais críticas demasiado próximas das linhas de soldadura.

6. Conceber despedidas eficazes:

- Assegurar uma área de superfície suficiente para uma soldadura interna forte.

- Evite os beijos que criam bolsas de ar.

- Considerar o seu impacto no fluxo de materiais de ambas as folhas.

7. Conta para o encolhimento:

Todos os plásticos encolhem após o arrefecimento. Tenha em conta as taxas de contração específicas do material ao conceber as ferramentas.

8. Considerar os requisitos de corte:

Conceber as peças de modo a que o corte seja simples e não comprometa a integridade da peça. Assegurar um acesso fácil às ferramentas de corte.

9. Planear o encapsulamento com antecedência:

Se as pastilhas ou outros componentes tiverem de ser encapsulados, desenhe caraterísticas nos moldes para os localizar e manter com precisão durante a moldagem.

10. Especificar as tolerâncias de forma realista:

Compreender a capacidade do processo e não especificar excessivamente as tolerâncias, pois isso aumenta os custos.

11. Comunicar com o fabricante:

A colaboração precoce entre o designer e o especialista em conformação de chapa dupla é crucial para otimizar o design do processo.

Resolução de problemas comuns na conformação de chapa dupla

| Problema | Causas potenciais | Soluções |

|---|---|---|

| Soldadura deficiente / Delaminação | Temperatura insuficiente da chapa, tonelagem insuficiente da prensa, tempo de soldadura incorreto, superfícies da chapa contaminadas, materiais incompatíveis, conceção deficiente do pinch-off. | Aumentar a temperatura da chapa/molde, aumentar a tonelagem da prensa, otimizar o tempo de soldadura, limpar as chapas, verificar a compatibilidade dos materiais, redesenhar o pinch-off. |

| Desbaste excessivo / buracos | Sobreaquecimento, cantos afiados no molde, rácio de tração excessivo, espessura insuficiente do material, pré-estiramento deficiente. | Reduzir a temperatura da chapa, aumentar os raios, reduzir a profundidade de tração, utilizar material de chapa mais espesso, otimizar o pré-sopro ou a assistência ao obturador. |

| Cintas / pontes | Vácuo insuficiente, ar retido, arrefecimento prematuro do material antes da formação completa, chapa demasiado fria. | Aumentar o vácuo, melhorar a ventilação do molde, assegurar que a folha está à temperatura ideal de formação, otimizar o ciclo de aquecimento. |

| Deformação / Distorção | Arrefecimento irregular, tempo de arrefecimento insuficiente, tensões internas, má conceção da peça (por exemplo, grandes áreas planas sem suporte). | Otimizar o arrefecimento do molde (uniformidade e taxa), aumentar o tempo de arrefecimento, recozer as peças (se aplicável), adicionar nervuras ou "kiss-offs" para melhorar a rigidez, ajustar a temperatura da chapa. |

| Manchas superficiais / Marcas de frio | Molde demasiado frio, chapa demasiado fria, humidade no material, contaminação no molde ou na chapa. | Aumentar a temperatura do molde/folha, pré-secar os materiais higroscópicos, limpar bem os moldes e as folhas. |

| Qualidade inconsistente das peças | Flutuações na temperatura da chapa, inconsistências de material, variações no tempo de ciclo, ferramentas gastas. | Implementar controlos mais rigorosos dos processos, verificar a qualidade dos materiais, automatizar os ciclos sempre que possível, inspecionar e manter regularmente as ferramentas. |

| Dificuldade de desmoldagem | Ângulos de inclinação insuficientes, cortes inferiores sem ferramentas adequadas, colagem de peças devido a sobre-embalagem ou molde demasiado quente. | Aumentar os ângulos de inclinação, redesenhar os cortes inferiores ou utilizar ferramentas adequadas, otimizar o arrefecimento, aplicar desmoldante se necessário (embora geralmente evitado). |

Controlo de qualidade e inspeção em peças moldadas de chapa dupla

A manutenção de uma qualidade elevada exige uma abordagem sistemática da inspeção:

1. Inspeção das matérias-primas:

Verificar a espessura da chapa, a cor, o tipo de material e a ausência de contaminantes ou danos.

2. Primeira inspeção:

Inspecionar minuciosamente a primeira peça produzida após a preparação ou qualquer alteração do processo. Verifique todas as dimensões críticas, a integridade da soldadura, a espessura da parede e o aspeto estético.

3. Controlos em curso:

Controlar regularmente:

- Temperaturas das folhas (utilizando pirómetros).

- Tempos de ciclo (aquecimento, moldagem, arrefecimento).

- Níveis de vácuo e de pressão.

- Inspeção visual das peças para deteção de defeitos (tiros curtos, teias, deformações, manchas na superfície).

- Integridade da soldadura (por exemplo, ensaios destrutivos de peças de amostra através do corte de soldaduras abertas, ou métodos não destrutivos, se aplicável).

4. Controlos dimensionais:

Utilizar paquímetros, calibres, CMM (Máquina de Medição por Coordenadas) para dimensões críticas numa base de amostragem.

5. Testes funcionais:

Se aplicável, testar as peças para a função pretendida (por exemplo, teste de vazamento para tanques, teste de carga para paletes).

6. Inspeção cosmética:

Verificar a consistência da cor, o acabamento da superfície e a ausência de riscos ou marcas.

7. Documentação:

Manter registos dos parâmetros do processo, dos resultados da inspeção e de quaisquer medidas corretivas tomadas.

Ajuda à decisão: A conformação de chapa dupla é adequada para o seu projeto?

Considere estas questões para ajudar a decidir se a conformação de chapa dupla é um processo adequado:

1. Uma estrutura oca ou de parede dupla é essencial ou altamente benéfica para a função da peça (por exemplo, resistência, flutuabilidade, isolamento, condutas)? (SIM aponta para um lençol duplo)

2. Qual é o volume de produção anual previsto? (Centenas a dezenas de milhares são frequentemente adequados. Um número muito baixo pode corresponder a protótipos/outros métodos; um número muito elevado pode favorecer a moldagem por injeção/sopro).

3. Qual é a dimensão da peça? (A chapa dupla é excelente para peças médias a muito grandes, em que o fabrico de ferramentas para moldes de injeção seria excessivamente dispendioso).

4. Os custos das ferramentas são uma limitação significativa? (A utilização de ferramentas de chapa dupla é geralmente inferior à da moldagem por injeção/sopro).

5. Existem requisitos para cores ou materiais diferentes em lados opostos da peça? (Possível com lençol duplo, embora possa ser complexo).

6. É necessário encapsular outros componentes (por exemplo, espuma, reforços metálicos) dentro da peça? (Um ponto forte do lençol duplo).

7. Quais são os requisitos estruturais? (O lençol duplo oferece uma boa relação resistência/peso).

8. As tolerâncias são muito apertadas (por exemplo, sub-milimétricas)? (A moldagem por injeção pode ser melhor; a chapa dupla tem tolerâncias mais amplas).

9. A peça tem pormenores externos e internos extremamente complexos que necessitam de elevada precisão? (A moldagem por injeção pode oferecer maior fidelidade para detalhes muito complexos).

10. Qual é a principal necessidade de material? (Deve ser um termoplástico moldável).

Se muitas respostas se inclinarem para as vantagens oferecidas pela formação de chapa dupla, é um forte candidato para uma investigação mais aprofundada.

O contexto mais alargado: Tecnologias e conceitos de fabrico relacionados

1. Termoformagem de uma só folha (formação sob vácuo, formação sob pressão, formação por drapejamento):

A montante/Simples: A conformação de chapa dupla é uma evolução destes processos. A conformação de chapa simples cria peças de face aberta a partir de uma chapa de plástico. É mais simples e geralmente tem custos de ferramentas/peças mais baixos, mas não pode criar estruturas ocas fechadas num só passo.

2. Moldagem por sopro (moldagem por sopro com extrusão, moldagem por sopro com injeção, moldagem por sopro com estiramento):

Alternativa para peças ocas: A moldagem por sopro é excelente para a produção de grandes volumes de peças ocas, como garrafas e depósitos. Normalmente, envolve a extrusão de um parison (tubo de plástico fundido) ou a moldagem por injeção de uma pré-forma e, em seguida, a sua insuflação num molde. As ferramentas podem ser mais caras do que a chapa dupla para tamanhos de peças comparáveis, mas os custos das peças podem ser mais baixos em volumes muito elevados.

3. Moldagem por rotação (Rotomoldagem):

Alternativa para peças ocas grandes e complexas: O pó de plástico é colocado num molde, que é depois aquecido e rodado em vários eixos. O pó derrete e reveste o interior do molde. Produz peças sem tensões com espessura de parede uniforme, ideais para tanques muito grandes e formas ocas complexas. Os tempos de ciclo são longos e os custos das peças podem ser mais elevados, mas as ferramentas são relativamente baratas.

4. Moldagem por injeção:

Alternativa de grande volume e precisão: O plástico fundido é injetado sob alta pressão num molde de aço. Excelente para peças complexas e de alta precisão em volumes muito elevados. As ferramentas são muito dispendiosas. Pode criar peças ocas através de assistência a gás ou moldando duas metades e depois montando-as/soldando-as, o que acrescenta etapas e custos em comparação com a conformação integral de chapa dupla.

5. Moldagem de espuma estrutural:

Alternativa para peças rígidas e leves: Um tipo de moldagem por injeção em que é introduzido um agente espumante, criando um núcleo celular e uma pele sólida. Resulta em peças leves e rígidas. Não é inerentemente oco da mesma forma que a chapa dupla.

6. Extrusão de plástico:

Processo a montante: Produz perfis contínuos, folhas, tubos e películas. As folhas de plástico utilizadas na conformação de folhas duplas são elas próprias produtos de um processo de extrusão.

7. Processos de junção e montagem:

A jusante/Alternativa: Se não for utilizada chapa dupla, duas peças moldadas ou formadas separadamente podem ser unidas através de soldadura por ultra-sons, soldadura por placa quente, adesivos ou fixadores mecânicos para criar um conjunto oco. A chapa dupla integra este passo de união no processo de conformação.

Tendências futuras e inovações na conformação de chapa dupla

A indústria de conformação de chapa dupla continua a evoluir, impulsionada pela procura de maior eficiência, melhor qualidade e capacidades alargadas:

1. Formulações avançadas de materiais:

Desenvolvimento de termoplásticos com maior resistência à fusão, melhor capacidade de extração e propriedades específicas (por exemplo, maior resistência ao calor, maior resistência ao impacto, conteúdo sustentável/reciclado) adequadas para aplicações exigentes de chapa dupla.

2. Melhoria do controlo e da automatização das máquinas:

- Controlos PLC mais sofisticados para uma gestão precisa do aquecimento, pressão, vácuo e temporização.

- Aumento da utilização da robótica para o carregamento de chapas, remoção de peças e operações secundárias como o corte.

- Monitorização de processos em tempo real e registo de dados para garantia de qualidade e manutenção preditiva.

3. Tecnologias de aquecimento melhoradas:

Sistemas de aquecimento mais eficientes e precisos, tais como aquecedores de infravermelhos avançados com controlo de zona mais fino, para otimizar a uniformidade da temperatura da folha e reduzir o consumo de energia.

4. Software de simulação:

Maior adoção de ferramentas CAE (Engenharia Assistida por Computador) para simular o processo de formação de chapa dupla. Isto ajuda a prever o comportamento do material, a identificar potenciais problemas de desbaste ou de entrançamento e a otimizar o design da ferramenta antes de a ferramenta física ser fabricada, reduzindo o tempo e o custo de desenvolvimento.

5. Peças maiores e mais complexas:

A tendência é para máquinas capazes de manusear chapas ainda maiores e de formar geometrias mais complexas, incluindo aquelas com estruturas internas complexas.

6. Integração da rotulagem/decoração no molde (IML/IMD):

Embora seja mais comum na moldagem por injeção, há interesse em adaptar tecnologias semelhantes à termoformagem para criar peças decoradas diretamente no molde.

7. Práticas sustentáveis:

Maior ênfase na utilização de materiais reciclados e recicláveis, na redução do consumo de energia por peça e na minimização dos resíduos.

8. Processos híbridos:

Exploração da combinação da conformação de chapa dupla com outras tecnologias para obter caraterísticas ou eficiências únicas das peças.

FAQs PARA O CLIENTE

Introdução ao Uplastech

Tem perguntas? Nós temos as respostas.

Somos especializados em extrusão, moldagem por vácuo, moldagem por sopro e fabrico de moldes de precisão, oferecendo soluções personalizadas para satisfazer as suas diversas necessidades de fabrico.

Trabalhamos com várias indústrias, incluindo a automóvel, eletrónica, bens de consumo e embalagens, concentrando-nos em parcerias B2B e fornecendo soluções de extrusão, termoformagem, moldagem por sopro e fabrico de moldes de precisão.

Sim, adaptamos as nossas soluções às suas necessidades específicas.

Entrar em contacto

Não hesite em enviar-nos um e-mail ou preencher o formulário abaixo para obter um orçamento.

Correio eletrónico: uplastech@gmail.com