Soluções de conformação a vácuo para paredes espessas

Termoformagem de precisão para aplicações de grande calibre. Explore os serviços de conformação a vácuo de paredes espessas apoiados por especialistas para aplicações industriais, automóveis e aeroespaciais.

Guia para a conformação a vácuo personalizada de paredes espessas (calibre pesado)

O que é a formação de vácuo para paredes espessas?

A moldagem a vácuo de paredes espessas (também conhecida como termoformagem de calibre pesado ou moldagem a vácuo de folhas espessas) é um processo especializado de fabrico de plástico concebido para moldar folhas de plástico espessas (normalmente ≥2 mm) em componentes duradouros e de elevada resistência. O processo envolve:

- Aquecimento: As folhas de plástico (ABS, PC, PP, etc.) são amolecidas por meio de aquecedores de infravermelhos ou de cerâmica até atingirem um estado maleável (por exemplo, 160-180°C para o ABS).

- Moldagem: A folha aquecida é colocada sobre um molde e a pressão de vácuo (até 25-28 inHg) puxa-a firmemente contra a superfície do molde para reproduzir geometrias complexas.

- Arrefecimento e corte: O arrefecimento rápido (através de ar ou névoa de água) solidifica a forma, seguido de um corte CNC para obter arestas de precisão.

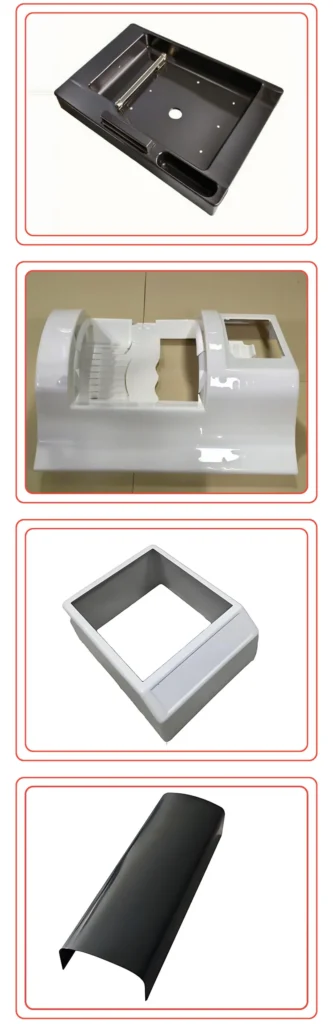

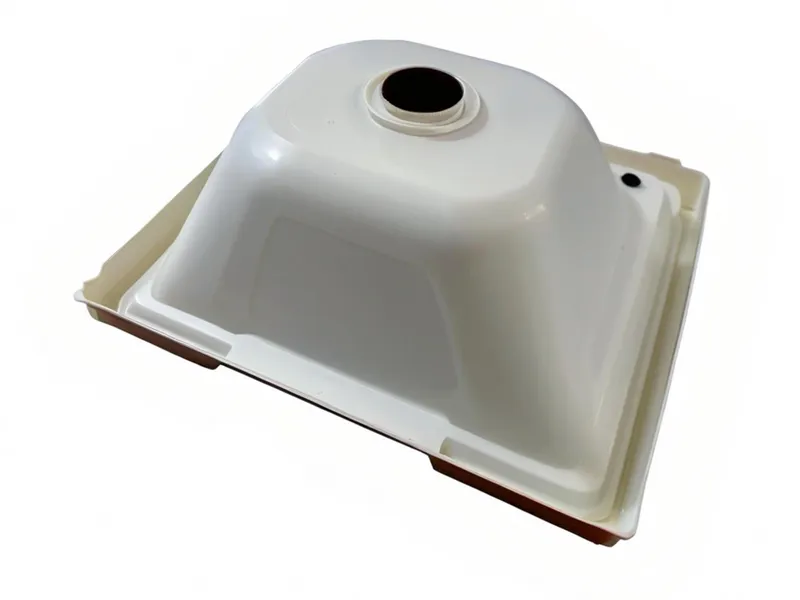

Este método é ideal para peças estruturais de grandes dimensões que requerem robustez, como painéis para automóveis, caixas industriais ou sinalética 3D.

Variações do processo:

① Enformação por pressão: Combina vácuo e ar comprimido (3-6 bar) para obter detalhes mais nítidos em chapas grossas.

② Formação de chapa dupla: Cola duas folhas moldadas para estruturas ocas (por exemplo, paletes industriais).

③ Formação de cortinas: Esvaziamento assistido por gravidade de chapas aquecidas sobre moldes macho para obter uma espessura uniforme.

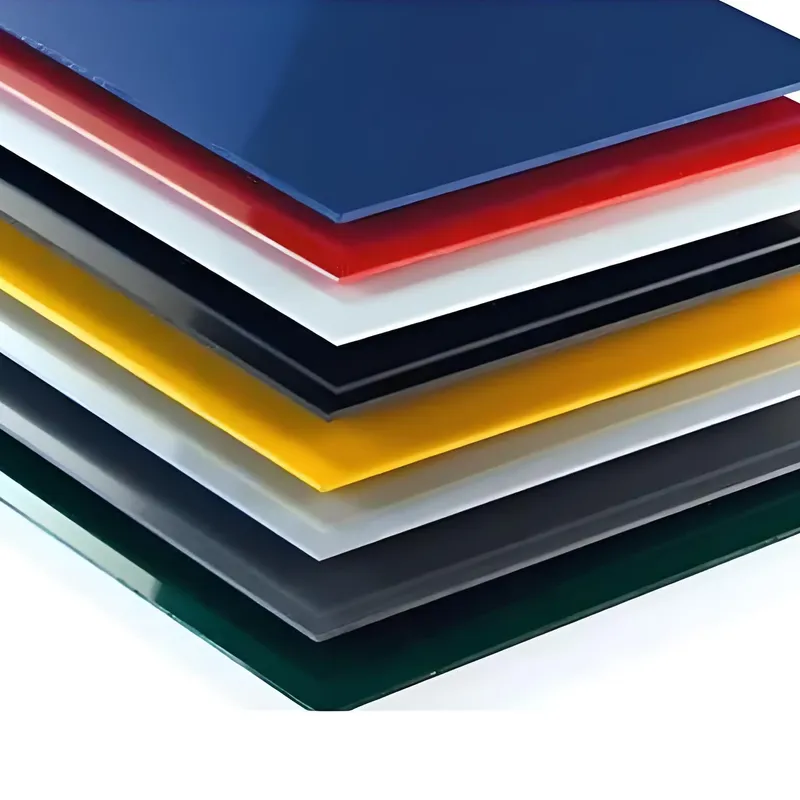

Guia de seleção de materiais: ABS, PC, PEAD e muito mais

Combinando especificações técnicas de normas industriais e aplicações práticas, eis uma análise abrangente da seleção de materiais para a enformação por vácuo de paredes espessas:

1. ABS (Acrilonitrilo Butadieno Estireno):

① Aplicações:

- Componentes para automóveis (painéis de instrumentos, caixas de ferramentas).

- Caixas para eletrónica (caixas para equipamento industrial).

- Invólucros de dispositivos médicos.

② Principais vantagens:

- Elevada resistência ao impacto (ideal para peças estruturais).

- Excelente estabilidade dimensional durante a conformação de espessuras grossas (1-20 mm de espessura).

- Fácil pós-processamento (pintura, galvanoplastia).

③ Considerações sobre o processo:

- Requer um aquecimento de 180-220°C para uma moldagem a vácuo óptima.

- Compatível com superfícies texturadas (por exemplo, padrões de grão de couro para interiores de automóveis).

④ Exemplo de caso:

- Tampas de máquina em ABS retardador de fogo formadas em vácuo (certificado UL94 V-0).

2. PC (policarbonato):

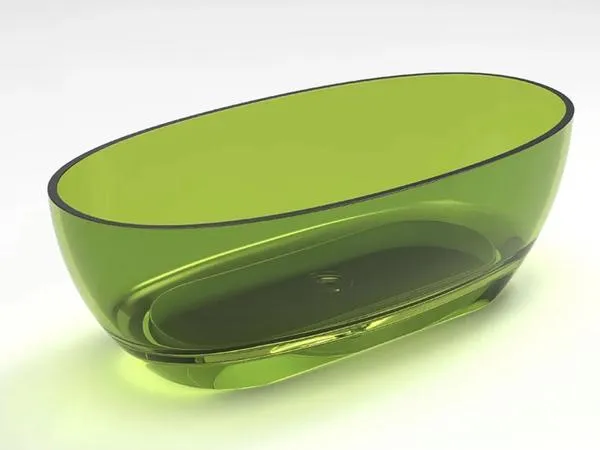

① Aplicações:

- Coberturas de proteção transparentes (equipamento médico, protecções de máquinas).

- Componentes interiores para o sector aeroespacial.

② Principais vantagens:

- Transparência semelhante à do vidro (transmissão de luz >88%).

- Resistência ao calor até 135°C.

③ Considerações sobre o processo:

- É necessário um controlo rigoroso da temperatura (janela de formação estreita: 190-210°C).

- Pré-secagem indispensável (teor de humidade <0,02%).

④ Exemplo de caso:

- Painéis de cabina de avião em PC resistente aos raios UV (3-6 mm de espessura).

3. PEAD (Polietileno de Alta Densidade):

① Aplicações:

- Contentores resistentes a produtos químicos (tanques de armazenamento industrial).

- Paletes para trabalhos pesados e sistemas de manuseamento de materiais.

② Principais vantagens:

- Resistência superior à fissuração por tensão (mais de 500 horas no teste ASTM D1693).

- Económica para a produção em grande escala (custo do material 30-50% inferior ao do ABS).

③ Considerações sobre o processo:

- Espessura de formação óptima: 4-12mm.

- Requer dispositivos de arrefecimento especializados para evitar deformações.

④ Exemplo de caso:

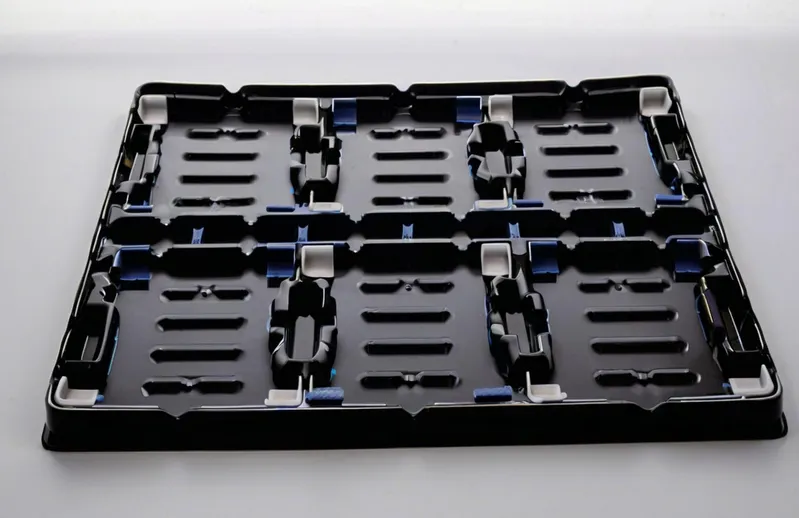

- Tabuleiros anti-estáticos em PEAD para o fabrico de produtos electrónicos.

4. PETG (PET modificado com glicol):

① Aplicações:

- Embalagem de qualidade alimentar (contentores em conformidade com a FDA).

- Sistemas de exposição para retalho.

② Principais vantagens:

- Combina a maleabilidade do PVC com a resistência química do PET.

- Baixa temperatura de enformação (110-130°C).

③ Exemplo de caso:

- Tabuleiros para instrumentos médicos em PETG transparente (esterilizável por raios γ).

5. PP (polipropileno):

① Aplicações:

- Embalagens de alimentos (copos de iogurte, recipientes próprios para micro-ondas).

- Produtos médicos descartáveis (seringas, frascos IV, tabuleiros de esterilização).

- Contentores industriais (contentores de armazenagem de produtos químicos, cisternas agrícolas).

② Principais vantagens:

- Leve e resistente à fadiga: Ideal para projectos de paredes finas com flexão repetida (por exemplo, dobradiças vivas em tampas de garrafas).

- Inércia química: Resiste a ácidos, álcalis e solventes orgânicos.

- Autoclavável: Resiste à esterilização a vapor (121°C+) para aplicações médicas.

- Económica: Baixo custo da matéria-prima e elevada capacidade de reciclagem.

③ Desafios de paredes espessas:

- Propenso a encolher e a empenar em secções de grande espessura (>3mm).

- Requer controlo da temperatura do molde (40-80°C) para melhorar a estabilidade dimensional.

④ Exemplo de caso:

- Tabuleiros médicos de utilização única: Esterilizáveis por raios gama, designs compatíveis com a FDA com fechos de encaixe integrados.

- Revestimentos para IBCs industriais: Contentores em PP com 8-12 mm de espessura para o transporte de líquidos corrosivos.

| Material | Aplicações | Propriedades principais | Adequação para termoformagem de parede espessa | Exemplos de casos de utilização |

|---|---|---|---|---|

| ABS | Peças para automóveis, eletrónica | Alta resistência, resistência ao impacto | (Formas complexas) | Conchas da caixa de ferramentas |

| PC | Tampas transparentes, dispositivos médicos | Alta transparência, resistência ao calor | (Requer um controlo preciso da temperatura) | Protecções de máquinas |

| PEAD | Contentores industriais, paletes | Resistência química, reciclabilidade | (Espessura uniforme da parede) | Tabuleiros anti-estáticos |

| PETG | Embalagem de alimentos, expositores | Aprovado pela FDA, elevada dureza | (Moldagem de precisão) | Recipientes transparentes para alimentos |

| PP | Artigos de parede fina, tabuleiros médicos | Leve, resistente à fadiga | (propenso a retração em paredes espessas) | Tabuleiros para produtos farmacêuticos |

Principais etapas do processo: Da folha de plástico ao produto final

Principais etapas do processo e pontos técnicos da moldagem por vácuo de paredes espessas (moldagem por vácuo de paredes espessas termoformadas/medida de grande calibre).

1. Seleção de materiais e pré-tratamento:

① Seleção do material da folha:

- Materiais comuns: ABS (com uma espessura de 4 mm ou mais e uma superfície de alto brilho), HDPE (excelente resistência ao desgaste, adequado para paletes de rotação), PVDF (resistência a altas temperaturas e resistência à corrosão química, adequado para cenários industriais).

- Pré-tratamento do material: Limpar e secar chapas grossas (4 - 6 mm) para evitar que as impurezas afectem a qualidade da moldagem.

② Aquecimento e amaciamento:

- Controlo da temperatura: Definir o intervalo de aquecimento de acordo com as caraterísticas do material (por exemplo, o ABS requer 200 - 220°C e o HDPE requer 150 - 170°C) para garantir um amolecimento uniforme.

- Método de aquecimento: Utilizar aquecedores de infravermelhos ou de quartzo para evitar o sobreaquecimento local que pode provocar a deformação da folha.

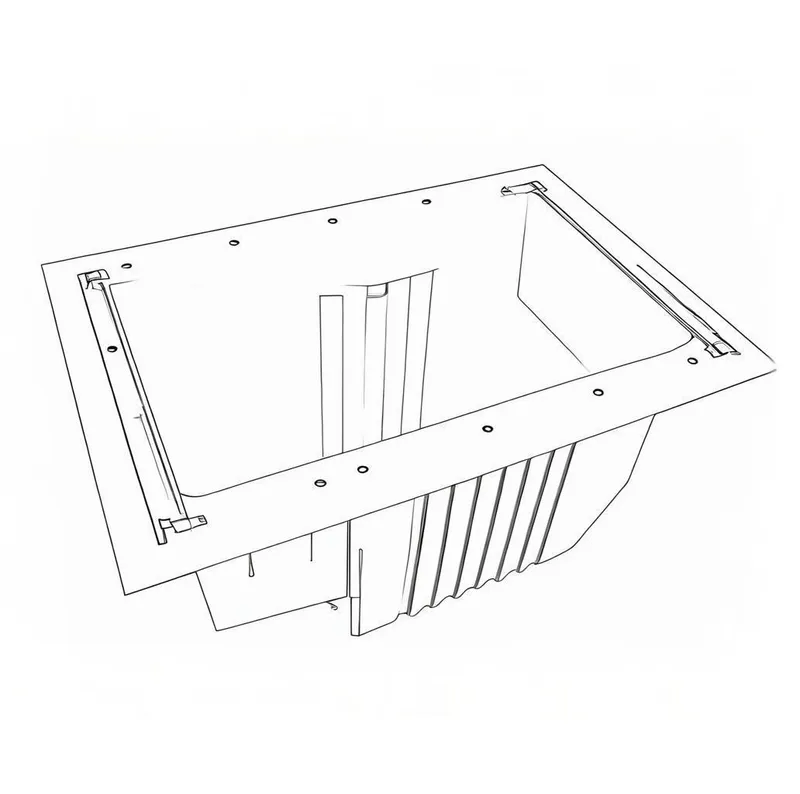

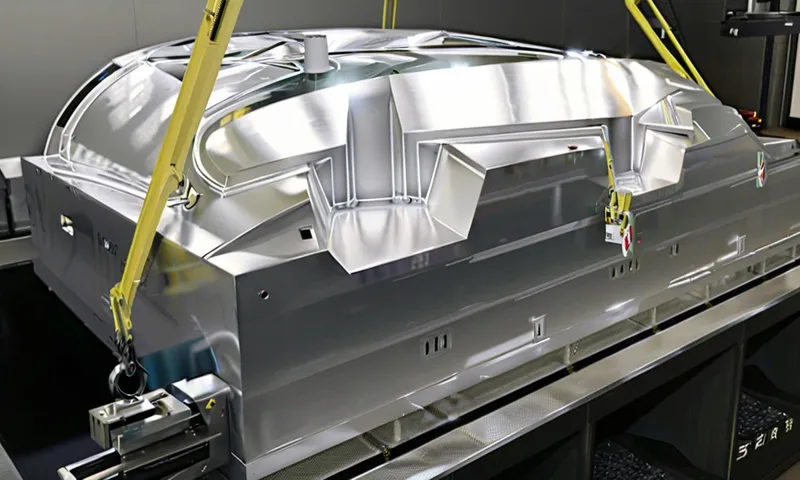

2. Projeto de moldes e processo de conformação:

① Seleção do tipo de molde:

- Moldes de uma face (moldes macho/fêmea): Os moldes macho são adequados para produtos com cavidades profundas, enquanto os moldes fêmea podem melhorar a finura da superfície.

- Moldes especiais: Os moldes de alumínio maciço (com elevado acabamento superficial) são recomendados para produtos transparentes, e são necessários êmbolos auxiliares para produtos com estruturas complexas.

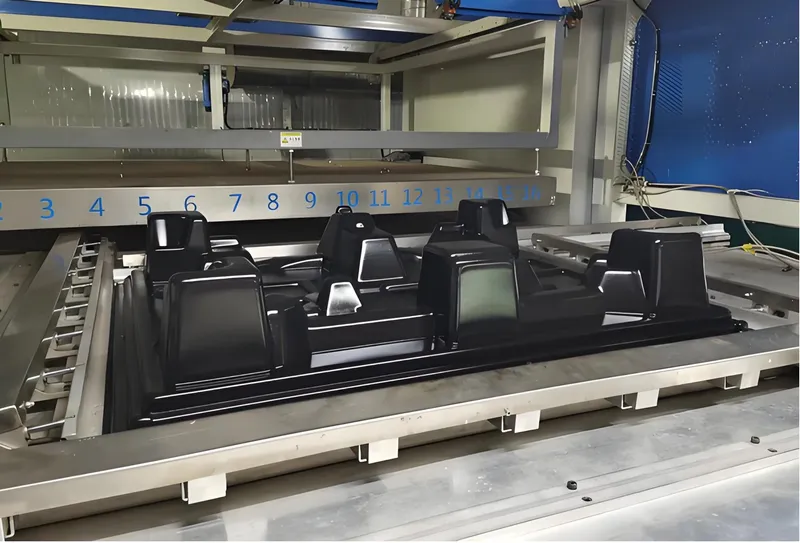

② Moldagem por vácuo e pressão:

- Adsorção por vácuo: Utilizar pressão negativa para pressionar a folha amolecida contra o contorno do molde. O grau de vácuo tem de ser controlado com precisão (valor de referência: ≥0,08MPa).

- Pressão de ar auxiliar: Aplicar ar comprimido (pressão de 0,3 - 0,6MPa) para acelerar o estiramento do material e reduzir as bolhas de ar.

3. Otimização do arrefecimento e da desmoldagem:

① Arrefecimento e modelação:

- Método de arrefecimento: Utilizar sistemas de arrefecimento a ar ou a água para controlar a taxa de arrefecimento e evitar fissuras por tensão.

- Gestão do gradiente de temperatura: Arrefecer primeiro o lado em contacto com o molde para reduzir o encolhimento desigual de peças com paredes espessas.

② Tratamento de desmoldagem:

- Conceção do cone de desmoldagem: Um cone de ≥0,5° para superfícies lisas e ≥1,5° para superfícies rugosas garante uma desmoldagem suave.

- Desmoldagem automatizada: As máquinas de termoformagem de folha espessa totalmente automatizadas estão equipadas com mecanismos de desmoldagem para reduzir a intervenção manual.

4. Pós-processamento e controlo de qualidade:

① Corte e processamento secundário:

- Corte de arestas: Utilizar máquinas de corte CNC ou laser para remover o excesso de rebarbas.

- Processamento funcional: Fazer furos, polir ou aplicar revestimentos de superfície (por exemplo, revestimentos de fluorocarbono PVDF para aumentar a resistência às intempéries).

② Inspeção da qualidade:

- Inspeção da espessura da parede: Utilizar um medidor de espessura ultrassónico para verificar a uniformidade (erro alvo <5%).

- Teste de resistência: Simular o ambiente de carga real para verificar a resistência ao impacto e ao desgaste.

Aplicações em todos os sectores: Automóvel, médico e muito mais

A enformação a vácuo de parede espessa (também conhecida como termoformagem de calibre pesado, termoformagem de parede espessa ou termoformagem de chapa espessa) é um processo de fabrico versátil amplamente utilizado em indústrias que requerem componentes duradouros e de forma complexa. Seguem-se as principais aplicações nos principais sectores:

1. Indústria automóvel:

A enformação a vácuo de paredes espessas é fundamental para a redução do peso dos automóveis e para o design funcional:

- Componentes interiores: Painéis de tablier, revestimentos de portas e consolas centrais fabricados em folhas de ABS ou PP, com elevada resistência e texturas personalizáveis.

- Peças exteriores: Para-choques, para-lamas e painéis aerodinâmicos da carroçaria que utilizam materiais resistentes ao impacto, como o PEAD ou misturas de ABS+TPU.

- Sistemas de iluminação: Caixas de faróis e de luzes traseiras com uma clareza ótica precisa, frequentemente fabricadas em PMMA ou PC.

2. Setor médico:

As aplicações médicas dão prioridade à higiene, durabilidade e precisão:

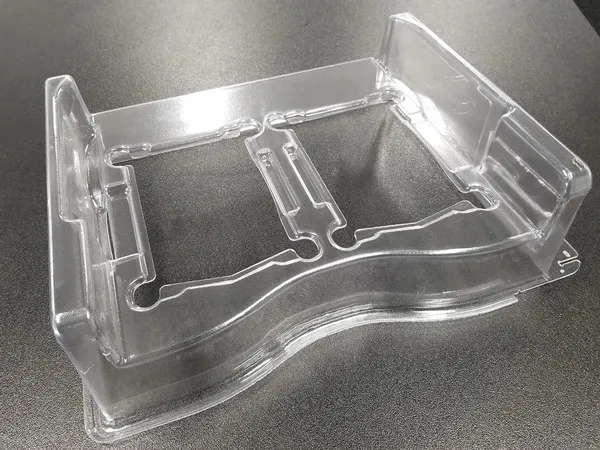

- Caixas de equipamento: Coberturas de máquinas de ressonância magnética, caixas de instrumentos cirúrgicos e invólucros de ventiladores utilizando materiais esterilizáveis como PETG ou ABS de qualidade médica.

- Tabuleiros: Componentes de máquinas de raios X e tabuleiros de equipamento de laboratório com propriedades anti-estáticas.

- Embalagem personalizada: Embalagem reutilizável de instrumentos cirúrgicos (3-5 mm de espessura) para esterilização por óxido de etileno

3. Eletrónica de consumo e aparelhos:

- Electrodomésticos: Revestimentos de frigoríficos, coberturas de máquinas de lavar roupa e componentes de máquinas de lavar loiça que utilizam PP ou HDPE para resistência química.

- Caixas de eletrónica: Painéis traseiros de televisores, chassis de computadores e painéis de controlo em ABS ou PC ignífugo.

4. Aeroespacial e transportes:

- Interiores de aeronaves: Compartimentos superiores, painéis das costas dos bancos e forros da cabina fabricados em materiais compósitos leves e ignífugos.

- Componentes ferroviários: Formar bases de bancos e revestimentos interiores utilizando materiais de elevada resistência e baixo peso.

5. Soluções industriais e de embalagem:

- Ferramentas personalizadas: Tabuleiros resistentes e coberturas de proteção para peças de máquinas.

- Expositores de retalho: Sinalética durável, suportes de produtos e unidades de ponto de venda com superfícies texturizadas para a marca.

Vantagens sobre a moldagem por injeção

Seguem-se as cinco principais vantagens da enformação a vácuo de paredes espessas em relação à moldagem por injeção, analisadas em combinação com caraterísticas técnicas e aplicações industriais:

1. Custo do molde e flexibilidade de produção:

Os moldes para a enformação a vácuo de paredes espessas são normalmente feitos de alumínio ou de materiais compósitos. Têm uma estrutura simples e baixos custos de fabrico (cerca de 10% - 30% dos moldes de injeção). Esta caraterística torna-os mais económicos para a produção de pequenos lotes ou para o desenvolvimento de protótipos. Em contrapartida, a moldagem por injeção requer moldes de aço de precisão, que são adequados para a produção de grandes lotes, mas exigem um investimento inicial elevado.

2. Utilização de materiais e controlo de resíduos:

A moldagem a vácuo envolve o aquecimento de uma folha de plástico de camada única e a sua adsorção para obter uma forma. Os restos podem ser reciclados, resultando em menos desperdício de material. Na moldagem por injeção, o plástico fundido tem de preencher toda a cavidade do molde. No caso de peças com paredes espessas, a contração desigual pode levar à redundância de material, sendo mais difícil reciclar os resíduos.

3. Uniformidade da estrutura da parede espessa e controlo das tensões:

A enformação a vácuo pode reduzir a tensão interna através do estiramento e arrefecimento uniformes em peças com paredes espessas, evitando problemas comuns na moldagem por injeção, tais como amolgadelas e empenos. Por exemplo, para peças de interior de automóveis com uma espessura de parede superior a 5 mm, a enformação a vácuo pode manter a planicidade da superfície, enquanto a moldagem por injeção pode causar vazios internos devido a uma pressão de enchimento insuficiente.

4. Adaptabilidade a estruturas geométricas complexas e de grande escala:

A enformação a vácuo é excelente na produção de peças de grande espessura (como caixas de equipamento de aviação ou tabuleiros de equipamento médico). O tamanho de uma única peça pode atingir vários metros e tem uma forte adaptabilidade a superfícies curvas complexas. A moldagem por injeção é limitada pela abertura e fecho do molde e pela capacidade da máquina de moldagem por injeção, o que dificulta a produção de peças de grandes dimensões ou ultra - espessas.

5. Proteção do ambiente e energia:

O processo de moldagem a vácuo tem um menor consumo de energia e não requer um sistema de injeção de alta pressão, o que está em conformidade com a tendência de fabrico ecológico. Em contrapartida, os processos de fusão e de alta pressão na moldagem por injeção consomem mais energia. Os produtos com paredes espessas requerem um ciclo de arrefecimento mais longo, aumentando ainda mais o consumo de energia.

Desafios na conformação a vácuo de paredes espessas

A enformação a vácuo de paredes espessas apresenta desafios únicos em comparação com os processos de termoformagem normais. Factores como o fluxo de material, o controlo da temperatura, a complexidade das ferramentas e o tempo de ciclo têm um impacto significativo na qualidade e na eficiência. A gestão de tensões residuais, defeitos de superfície e limitações de material é crucial para obter peças de elevado desempenho e dimensionalmente estáveis.

1. Fluxo e uniformidade dos materiais:

A enformação a vácuo de paredes espessas requer um controlo preciso do fluxo de material para evitar uma espessura de parede irregular. A termoformagem de grande espessura tem muitas vezes dificuldades com o estiramento incompleto devido à mobilidade limitada do polímero, levando a pontos fracos ou concentrações de tensão nos produtos finais.

2. Controlo da temperatura:

A termoformagem de chapas grossas exige uma gestão térmica rigorosa. O calor excessivo pode degradar as cadeias de polímeros, enquanto o aquecimento insuficiente provoca fragilidade. O equilíbrio dos gradientes de temperatura em secções espessas (por exemplo, ≥6 mm) é fundamental para evitar deformações ou delaminação.

3. Complexidade das ferramentas e dos moldes:

As geometrias complexas na enformação por vácuo de paredes espessas requerem moldes de alta precisão com sistemas de arrefecimento avançados. Os moldes de grande dimensão têm de suportar uma exposição prolongada ao calor e forças de aperto elevadas, aumentando os custos de conceção e manutenção.

4. Tempo de ciclo e eficiência energética:

O processamento de materiais espessos (por exemplo, ABS, HDPE) envolve ciclos de aquecimento/arrefecimento prolongados, aumentando o consumo de energia. A otimização dos tempos de ciclo sem comprometer a integridade estrutural continua a ser um desafio fundamental.

5. Tensões residuais e estabilidade dimensional:

As peças termoformadas de parede espessa retêm frequentemente tensões residuais devido a um arrefecimento desigual, levando a distorções pós-moldagem. A gestão das taxas de contração e a garantia da precisão dimensional são fundamentais para aplicações funcionais.

6. Defeitos de superfície:

A termoformagem de grande espessura pode resultar em imperfeições da superfície, como texturas de casca de laranja ou aprisionamento de ar, especialmente em secções de grande profundidade. A conceção do canal de vácuo e as técnicas de pré-estiramento do material são vitais para atenuar este problema.

7. Limitações da seleção de materiais:

Nem todos os polímeros são adequados para a enformação a vácuo de parede espessa. Os materiais de elevada resistência à fusão (por exemplo, PE reticulado) são preferíveis, mas as opções são limitadas em comparação com a termoformagem de calibre fino, restringindo a flexibilidade do projeto.

Soluções de conformação a vácuo para paredes espessas

Descubra soluções de termoformagem duradouras e de alta precisão com suporte de design personalizado e versatilidade de materiais. Solicite um orçamento hoje mesmo!

Guia para a conformação a vácuo personalizada de paredes espessas (calibre pesado)

- Considerações de projeto para a integridade estrutural

- Controlo de qualidade: Espessura da parede e acabamento da superfície

- Estudos de casos: Conformação a vácuo de paredes espessas

- Conformação a vácuo de parede espessa vs. Conformação a vácuo de parede fina

- Opções de personalização: Texturas e pós-processamento

- Nosso fluxo de serviços de ponta a ponta

Considerações de projeto para a integridade estrutural

Eis as principais considerações de conceção para a integridade estrutural em processos de termoformagem de paredes espessas:

1. Seleção de materiais e pré-tratamento:

① Polímeros de elevado desempenho: Dê prioridade ao PVDF (por exemplo, Solvay PVDF série 20808), ao ABS modificado ou ao PC para estabilidade térmica e resistência aos raios UV na enformação a vácuo de paredes espessas.

② Controlo da uniformidade da chapa: Manter a tolerância de espessura ≤±5% através de pré-secagem (por exemplo, 105°C/4h) para eliminar microvazios induzidos pela humidade em termoformagem de calibre pesado.

2. Conceção do gradiente de espessura da parede:

① Otimização da transição: Utilize transições cónicas ou curvas (raio ≥3× espessura da parede, R≥3T) para evitar fissuras por tensão. Exemplo: Ângulo de transição de 45° para painéis de instrumentos automóveis com alterações de espessura de 8→4mm.

② Normas de espessura mínima:

- Peças pequenas (≤200mm): ≥2mm

- Peças grandes (≥400mm): ≥3mm + nervuras de reforço.

3. Engenharia de moldes e compatibilidade de processos:

① Seleção do tipo de molde:

- Moldes fêmea: Ideal para cavidades pouco profundas (profundidade ≤3× espessura), por exemplo, caixas de dispositivos médicos.

- Moldes macho: Para uma elevada precisão dimensional interna (por exemplo, contentores industriais), mas limitar o desbaste do fundo a <15%.

② Ângulos de projeto: ≥3° (≥5° para peças transparentes); aumentar 0,5° por cada 0,1 mm de profundidade da textura.

4. Parâmetros do processo térmico:

| Parâmetro | Gama de paredes espessas | Gama de paredes finas |

|---|---|---|

| Temperatura de aquecimento | 210-290°C (com controlo de zona) | 180-240°C |

| Pressão de vácuo | ≥95 kPa (multi-fase) | ≥90 kPa |

| Taxa de arrefecimento | 2-4°C/s (arrefecimento por névoa) | 5-8°C/s (arrefecimento a ar) |

| Tempo de retenção | Espessura (mm) ×1,2-1,5s | Espessura (mm) ×0,8s |

5. Estratégias de reforço estrutural:

① Desenho das costelas:

- Altura ≤5T, espessura da raiz 0,6-0,8T, ponta ≥0,4T

- Exemplo: espaçamento entre nervuras de 80 mm para armários com 400 mm de comprimento.

② Orifícios de ventilação: Adicionar orifícios sem suporte de carga de Φ3-30mm para reduzir a resistência ao vácuo e ajudar no alinhamento da montagem.

6. Gestão do stress:

① Arrefecimento faseado:

- Arrefecimento rápido até Tg+20°C (eliminar a tensão de formação)

- Arrefecimento lento até Tg-10°C (libertação da tensão de orientação molecular)

- Arrefecimento forçado até à temperatura ambiente.

② Recozimento: 2-4h a Tg-30°C para peças >8mm de espessura (por exemplo, plásticos de engenharia).

Controlo de qualidade: Espessura da parede e acabamento da superfície

Para produtos termoformados de parede espessa (também designados por termoformagem de calibre pesado ou termoformagem de chapa espessa), é fundamental manter uma espessura de parede e um acabamento de superfície consistentes. Seguem-se as principais estratégias para o controlo de qualidade nestes processos:

1. Controlo da espessura da parede:

① Uniformidade de pré-aquecimento do material: Assegurar um aquecimento homogéneo da chapa termoplástica para evitar desbaste ou espessamento localizado durante a conformação. Os sistemas avançados de monitorização da temperatura podem otimizar os ciclos de pré-aquecimento.

② Otimização da conceção de moldes: Utilizar moldes de precisão com pressão de ar ajustável e definições de vácuo para regular a distribuição do material. As simulações (por exemplo, análise de elementos finitos) ajudam a prever padrões de fluxo para peças de paredes espessas.

③ Monitorização da espessura em tempo real: Implementar sensores em linha (por exemplo, ultra-sónicos ou baseados em laser) para medir a espessura durante a conformação. Ajustar os parâmetros dinamicamente com base no feedback.

④ Inspeção pós-formação: Utilize amostras de controlo de qualidade para verificar a consistência da espessura entre lotes. O controlo estatístico do processo (SPC) pode identificar desvios nas tendências de produção.

2. Garantia do acabamento da superfície:

① Qualidade da superfície do molde: Polir os moldes com um acabamento de alta qualidade (por exemplo, padrão SPI A1) para minimizar as imperfeições da superfície no produto final.

② Seleção de materiais: Opte por resinas de elevada pureza com baixa viscosidade para reduzir os defeitos de superfície como a casca de laranja ou linhas de fluxo, comuns na enformação a vácuo de paredes espessas.

③ Taxas de arrefecimento controladas: O arrefecimento gradual evita irregularidades superficiais induzidas por tensões. Estações de arrefecimento com temperatura controlada ou facas de ar garantem uma solidificação uniforme.

④ Técnicas de pós-processamento: Os processos secundários (por exemplo, lixagem, revestimento) podem melhorar a qualidade da superfície para aplicações que exijam precisão estética.

3. Quadros de qualidade sistemáticos:

① Adotar as normas ISO 9001: Implementar um sistema de gestão da qualidade (QMS) que abranja a aquisição de materiais, a validação de processos e as inspecções finais.

② Combinar protocolos de QA/QC: Integrar a garantia de qualidade (por exemplo, auditorias de processos) com o controlo de qualidade em tempo real (por exemplo, deteção automatizada de defeitos) para abordar os riscos sistémicos e operacionais.

Estudos de casos: Conformação a vácuo de paredes espessas

A moldagem a vácuo de paredes espessas (também designada por termoformagem de grande espessura ou moldagem por pressão de chapas espessas) representa um método transformador de processamento de polímeros para a produção de componentes estruturais com espessuras de parede superiores a 3 mm. Esta técnica molda termicamente termoplásticos de qualidade de engenharia como o ABS, o HDPE e o PVC em geometrias complexas através de moldagem assistida por vácuo/pressão, alcançando tolerâncias de precisão tão apertadas como ±0,25mm em radomes aeroespaciais.

1. Fabrico de componentes aeroespaciais:

No desenvolvimento de sistemas UAV, a moldagem a vácuo de paredes espessas com folhas de ABS de alto impacto de 3-6 mm permitiu a produção de radomes leves. O processo assistido por pressão alcançou uma precisão de curvatura de ±0,25mm, reduzindo os custos de ferramentas em 60%, em comparação com os métodos de moldagem de compósitos, demonstrando como a conformação por drapejamento de grande espessura resolve os desafios de precisão na produção de caixas aeronáuticas.

2. Proteção do equipamento médico:

Foram desenvolvidos invólucros esterilizáveis para unidades portáteis de ressonância magnética utilizando a termoformação em folha espessa de PVC de qualidade médica de 4 mm. Implementada de acordo com as normas ISO para salas limpas de classe 8, esta abordagem reduziu os ciclos de produção de 12 semanas (fabrico tradicional de metal) para 3 semanas, mantendo a compatibilidade com o autoclave, demonstrando as vantagens da termoformagem de chapa espessa.

3. Soluções de armazenamento de energia para o sector automóvel:

Os invólucros de bateria em PEAD termoformado de parede espessa e retardador de chama de 8 mm passaram nos testes de queda de 1,5 m, alcançando uma redução de peso de 30% em comparação com alternativas metálicas. O design integrado das nervuras através da conformação a vácuo de grande espessura proporcionou um reforço estrutural sem montagem secundária, exemplificando soluções resistentes a quedas no fabrico de componentes para veículos eléctricos.

4. Sistemas de cultivo agrícola:

Foram produzidos tabuleiros reutilizáveis de 5 mm em PEAD com propriedades resistentes aos fertilizantes através da moldagem em várias fases de espessura. Com rebordos interligados e redes de drenagem de raízes, estes tabuleiros suportam mais de 200 ciclos de crescimento em operações agrícolas verticais, ilustrando o papel da moldagem por pressão de paredes espessas no equipamento agrícola sustentável.

Sugestões:

| Variação de processo | Caraterísticas principais |

|---|---|

| Formação de cortinas de grande espessura | Enables deep-draw geometries >150mm |

| Moldagem de bolhas espessas | Ideal para a reprodução de texturas de superfície |

| Enformação por pressão de chapa espessa | Melhora a definição dos pormenores em materiais de 5-12 mm |

| Moldagem por vácuo em várias fases | Adequado para ferramentas multi-cavidades complexas |

Comparação: Conformação a vácuo de parede espessa vs. Conformação a vácuo de parede fina

Ao escolher entre a enformação a vácuo de parede espessa e de parede fina, é crucial compreender as suas diferenças para selecionar o método de fabrico correto. A enformação a vácuo de parede espessa, frequentemente utilizada para componentes estruturais, oferece uma maior durabilidade e resistência ao impacto, tornando-a ideal para aplicações pesadas, como invólucros de baterias e caixas industriais. Em contraste, a enformação a vácuo de parede fina é preferida para produção leve e de grande volume, normalmente encontrada em embalagens e bens de consumo.

1. Definições básicas:

Formação de vácuo de calibre espesso:

- Espessura do material: 2-15 mm (plásticos de engenharia como ABS, PC, acrílico).

- Processo: Requer equipamento semi-automático; é frequentemente necessário um corte ou perfuração CNC pós-formação. Os moldes de alumínio são comuns.

- Aplicações: Caixas industriais (drones, dispositivos médicos), painéis para automóveis, sinalética de grandes dimensões.

Formação de vácuo de calibre fino:

- Espessura do material: 0,14-2 mm (rolos de PVC, PET, PS).

- Processo: Utiliza máquinas automatizadas de alta velocidade com corte e vinco nos bordos. Os tipos de molde incluem cobre ou alumínio.

- Aplicações: Embalagem de alimentos, embalagens blister, tabuleiros para cosméticos.

2. Comparação de chaves:

| Aspeto | Medidor de espessura | Calibre fino |

|---|---|---|

| Tipos de materiais | Folhas de ABS, PC, acrílico | Rolos de PVC, PET, PS |

| Eficiência de produção | Menor produção (tempos de ciclo mais longos por peça) | Elevado rendimento (dezenas de peças/minuto) |

| Custo do molde | Moldes de alumínio dispendiosos | Moldes de cobre/matrizes de baixo custo |

| Força do produto | Elevada resistência ao impacto, durável para cargas pesadas | Utilizações leves e não estruturais |

| Sustentabilidade | Reciclável, mas com elevado consumo de energia | Eficientes em termos energéticos; alguns biodegradáveis (por exemplo, PET) |

3. Vantagens e limitações:

Prós de calibre grosso:

- Alternativa económica à moldagem por injeção.

- Suporta texturas 3D complexas e estruturas curvas.

- Durabilidade para utilização no exterior/industrial.

Contras de calibre grosso:

- Elevado consumo de energia e requisitos de pós-processamento.

- Rebarbas nos bordos que requerem um segundo corte.

Prós de calibre fino:

- Económica para a produção em massa.

- Tratamentos de superfície flexíveis (impressão, flocagem).

Contras de calibre fino:

- Frágil devido às paredes finas e à espessura irregular.

- Resistência estrutural limitada.

Opções de personalização: Texturas e pós-processamento

Conseguir o acabamento perfeito da superfície e a integridade estrutural no fabrico de plásticos requer técnicas de personalização avançadas. Desde a gravação em relevo e a seleção de materiais até aos melhoramentos pós-processamento, como os revestimentos e o corte CNC, estes métodos asseguram um desempenho ótimo em todas as indústrias, incluindo a automóvel, a arquitetura e os bens de consumo.

1. Opções de personalização da textura:

① Gravação em relevo e texturas de superfície:

- Padrões 3D: Possíveis através do design do molde, incluindo padrões geométricos, logótipos específicos da marca ou efeitos de relevo. Os moldes de alumínio são normalmente utilizados para texturas de alta precisão.

- Acabamentos de superfície: As opções incluem acabamentos brilhantes, mate, texturados ou semi-transparentes. Materiais como o ABS e o PVC são preferidos para texturas complexas, enquanto o PMMA (acrílico) se adequa a designs que difundem a luz.

② Compatibilidade de materiais:

- O ABS e o PVC são ideais para a gravação de grandes pormenores devido à sua estabilidade térmica e formabilidade. O PMMA é recomendado para aplicações que exigem clareza ótica (por exemplo, painéis de iluminação).

2. Técnicas de pós-processamento:

① Revestimentos de superfície e impressão:

- Pintura por pulverização: Tintas de qualidade automóvel com correspondência de cores Pantone e resistência aos raios UV para durabilidade no exterior.

- Impressão em serigrafia: Suporta logótipos ou texto com uma resolução de até 0,3 mm, adequado para sinalização e marcas.

- Proteção anti-riscos/UV: Aditivos como estabilizadores de UV ou retardadores de chama melhoram o desempenho em ambientes agressivos (por exemplo, peças automóveis, painéis de construção).

② Melhorias estruturais e funcionais:

- Corte CNC: Assegura arestas suaves e uma exatidão dimensional precisa, essencial para componentes prontos a montar.

- Metalização/Gravação a laser: Adiciona acabamentos metálicos ou marcações permanentes para fins estéticos ou funcionais.

3. Fluxo de trabalho de conceção e produção:

① Prototipagem e DFM (Design for Manufacturability):

- Aceita ficheiros 3D ou amostras físicas para replicação. As equipas de engenharia optimizam os desenhos para a formação a vácuo, abordando os cortes inferiores e os ângulos de inclinação.

② Certificações e controlo de qualidade:

- Está em conformidade com as normas ISO, com certificações de materiais (por exemplo, conformidade com a FDA para PET de qualidade alimentar) e testes de amostras para resistência ao impacto/intempéries.

4. Principais aplicações:

① Automóvel:

- Para-choques em ABS de parede espessa com texturas em relevo e revestimentos anti-riscos.

② Arquitetura:

- Painéis de parede em PVC com revestimentos ignífugos e acabamentos mate para tendas ou espaços industriais.

③ Bens de consumo:

- Tabuleiros PET com revestimentos antimicrobianos para embalagens de alimentos.

Nosso fluxo de serviços de ponta a ponta

1. Revisão do conceito

Alinhar especificações, materiais (PVC/PET/PP) e esboços com vendas/engenharia. Avaliar o custo, a função e a viabilidade da termoformagem.

2. Conceção 3D

Crie modelos de cavidades em 3D, optimizando a espessura e o fluxo de material. As simulações garantem a resistência às tensões e a viabilidade da produção em massa.

3. Prototipagem

Produzir protótipos impressos em CNC/3D para testar o ajuste, a estética e a vedação. Ajustar as tolerâncias para compatibilidade com máquinas automatizadas.

4. Fabrico de moldes

Finalizar moldes de alumínio/compósito com análise DFM. Integrar canais de arrefecimento e testes de durabilidade para um desempenho de ciclo elevado.

5. Conformação sob vácuo

Aquecer folhas de plástico até ao estado maleável; moldar em vácuo sobre moldes. Monitorizar os parâmetros (temperatura, pressão) para evitar defeitos como a deformação.

6. Recorte

Cortar o material em excesso utilizando lâminas/cortadores de precisão. Adicione perfurações ou alisamento de bordos para uma integração perfeita na embalagem.

7. Acabamento

Melhora os produtos formados a vácuo através de pintura, revestimento UV, texturização ou gravação a laser para acabamentos (mate, brilhante, metálico).

8. QA & Packaging

Realizar testes de estanquidade, verificações dimensionais e inspecções visuais. Montar conchas e embalar com caixas de cartão/códigos de barras para exportação.

FAQs PARA O CLIENTE

Introdução ao Uplastech

Tem perguntas? Nós temos as respostas.

Somos especializados em extrusão, moldagem por vácuo, moldagem por sopro e fabrico de moldes de precisão, oferecendo soluções personalizadas para satisfazer as suas diversas necessidades de fabrico.

Trabalhamos com várias indústrias, incluindo a automóvel, eletrónica, bens de consumo e embalagens, concentrando-nos em parcerias B2B e fornecendo soluções de extrusão, termoformagem, moldagem por sopro e fabrico de moldes de precisão.

Sim, adaptamos as nossas soluções às suas necessidades específicas.

Entrar em contacto

Não hesite em enviar-nos um e-mail ou preencher o formulário abaixo para obter um orçamento.

Correio eletrónico: uplastech@gmail.com