Conceção e fabrico de moldes para extrusão de plástico

Descubra os serviços especializados de conceção e fabrico de moldes de extrusão de plástico adaptados às suas necessidades. Fornecemos moldes duradouros e de alta qualidade para várias indústrias, garantindo precisão e eficiência em cada projeto. Contacte-nos hoje para uma consulta!

O Guia Completo para a Conceção e Fabrico de Moldes de Extrusão

O que são moldes de extrusão e como funcionam?

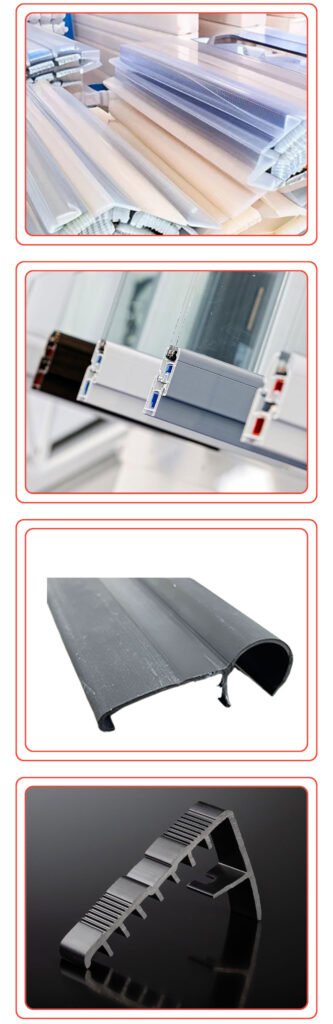

Os moldes de extrusão de plástico, também conhecidos como matrizes, são muito importantes no processo de extrusão de plástico. A extrusão de plástico é uma forma de fazer formas longas a partir de plástico. É utilizada para fazer coisas como tubos, folhas e formas personalizadas. As pessoas utilizam-no na construção, nas embalagens e nos automóveis.

O que são moldes de extrusão de plástico?

Um molde de extrusão de plástico é uma ferramenta metálica que molda o plástico fundido num perfil específico de secção transversal. Estes moldes são feitos de aço ou alumínio e podem suportar as altas temperaturas e pressões do processo de extrusão.

O desenho do molde, ou matriz, determina a forma final do produto extrudido, tornando-o um fator crítico para atingir as dimensões e a qualidade desejadas.

Componentes dos moldes de extrusão de plástico

A eficácia de um sistema de extrusão depende de vários componentes críticos:

① Tremonha: Alimenta as matérias-primas para a extrusora.

② Parafuso: Roda para transportar e derreter o material plástico dentro do barril.

③ Barril: Aquece o plástico até ao seu ponto de fusão e mantém-no num estado fundido.

④ Molde (Molde de extrusão): Molda o plástico fundido num perfil contínuo à medida que sai da extrusora.

⑤ Sistema de arrefecimento: Assegura a solidificação adequada do material extrudido.

⑥ Sistema de puxador ou transportador: Mantém uma velocidade consistente para evitar a deformação durante o arrefecimento.

Como funcionam os moldes de extrusão de plástico?

O processo de extrusão de plástico utiliza matérias-primas plásticas e transforma-as em produtos acabados, aquecendo-as, moldando-as e arrefecendo-as. Eis como funciona:

1. Alimentação de material:

O plástico em bruto, normalmente sob a forma de pellets ou grânulos, é carregado numa tremonha. Nesta fase, podem ser misturados aditivos como corantes, estabilizadores ou cargas para melhorar propriedades como a cor, a força ou a resistência aos raios UV.

2. Fusão:

O material plástico é então introduzido num cilindro aquecido, onde um parafuso rotativo o funde. O calor é gerado pela fricção do parafuso e por aquecedores externos. A temperatura do tambor é geralmente fixada entre 200 e 275 graus Celsius, consoante o tipo de plástico.

3. Modelação:

O plástico derretido é empurrado através de um molde, também conhecido como molde de extrusão. Este molde dá ao material a forma pretendida. O processo de extrusão oferece uma grande flexibilidade, permitindo várias formas, como tubos, folhas ou desenhos personalizados.

4. Arrefecimento:

Assim que o plástico sai da matriz, é rapidamente arrefecido por ar, banhos de água ou rolos de arrefecimento. Este processo de arrefecimento rápido solidifica o material e fixa-o na forma pretendida.

5. Corte:

O material extrudido arrefecido e solidificado é então cortado com o comprimento necessário. Pode ser cortado em tamanhos específicos ou enrolado em rolos, consoante a aplicação.

6. Acabamento:

Após o corte, podem ser efectuados processos adicionais como o tratamento de superfície, o corte ou a moldagem adicional, dependendo da utilização e das especificações pretendidas para o produto.

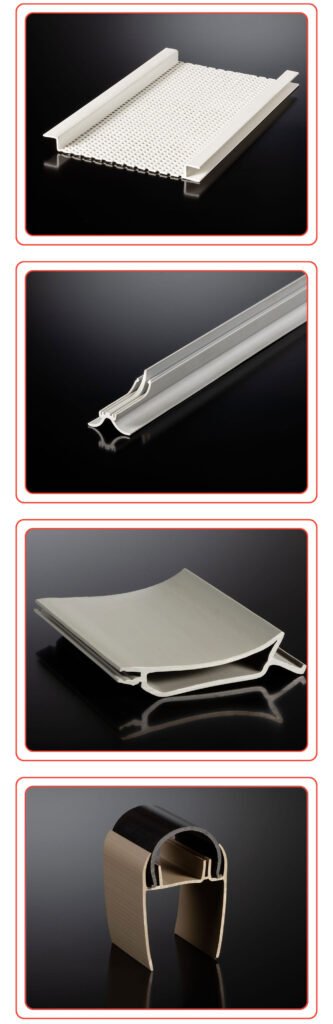

Quais são os diferentes tipos de moldes de extrusão?

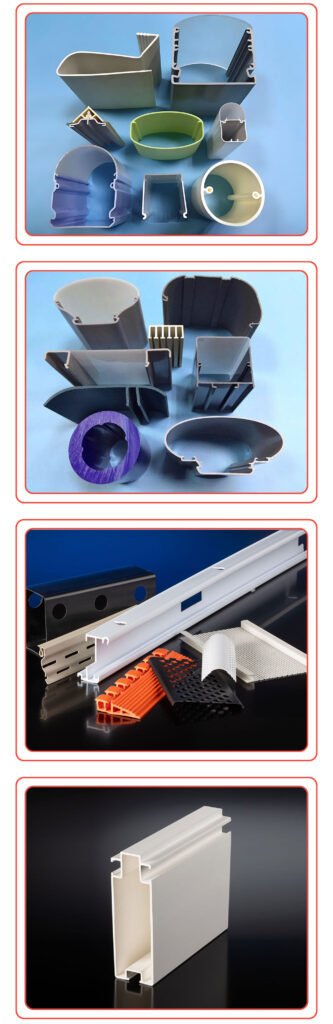

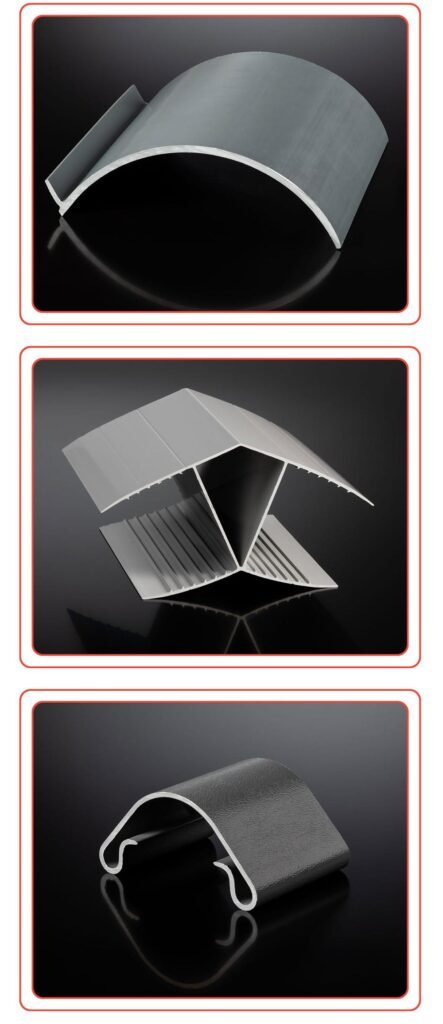

Existem muitos tipos diferentes de moldes de extrusão de plástico, cada um concebido para necessidades industriais e de produtos específicos. Estes moldes são cruciais para moldar o plástico em bruto em perfis, folhas ou películas precisas. Segue-se um resumo dos vários tipos de moldes de extrusão de plástico:

1. Matrizes de parafuso único:

Os moldes de rosca simples são os moldes de extrusão mais comuns. São perfeitos para o fabrico de canos, tubos e perfis. São baratos e podem ser utilizados para extrudir muitos plásticos diferentes, como PVC, PE, PP e ABS. Isto torna-os óptimos para grandes séries de produção.

2. Matrizes de rosca dupla:

As matrizes de duplo parafuso utilizam dois parafusos para uma mistura e fusão intensas, o que as torna boas para fabricar formas complexas ou produtos com muito material de enchimento. Estas matrizes são frequentemente utilizadas em aplicações como tubos multi-lúmen ou dispositivos médicos como cateteres, onde se pretende controlar muito bem o material.

3. Matrizes de coextrusão:

As matrizes de co-extrusão são concebidas para extrudir várias camadas de plástico ao mesmo tempo. Isto permite-lhe fabricar produtos com caraterísticas especiais, como camadas de barreira ou de isolamento. Estes moldes são muito utilizados para materiais de embalagem. Podem juntar-se plásticos com diferentes pontos de fusão ou propriedades para que as coisas funcionem melhor.

4. Matrizes de microextrusão:

As matrizes de microextrusão são concebidas para fabricar peças pequenas e precisas, como dispositivos médicos e electrónicos. Fabricam peças muito precisas e são frequentemente utilizadas com plásticos especiais como o PEEK e o Teflon. São óptimas para fabricar peças com tamanhos e formas muito pequenos.

5. Matrizes para películas e folhas planas:

Os moldes para películas e folhas planas produzem folhas ou películas largas e finas, frequentemente utilizadas em embalagens, laminados e termoformagem. Estes moldes proporcionam-lhe uma espessura uniforme através de canais de fluxo ajustáveis e funcionam com materiais como PET, PE e PVC.

6. Matrizes de película soprada:

As matrizes de película soprada são utilizadas para produzir películas tubulares que são sopradas com ar. Estas são óptimas para fazer sacos de plástico, películas retrácteis e películas extensíveis. Como são redondas, a película tem a mesma espessura a toda a volta. Podem produzir LDPE, HDPE e PP.

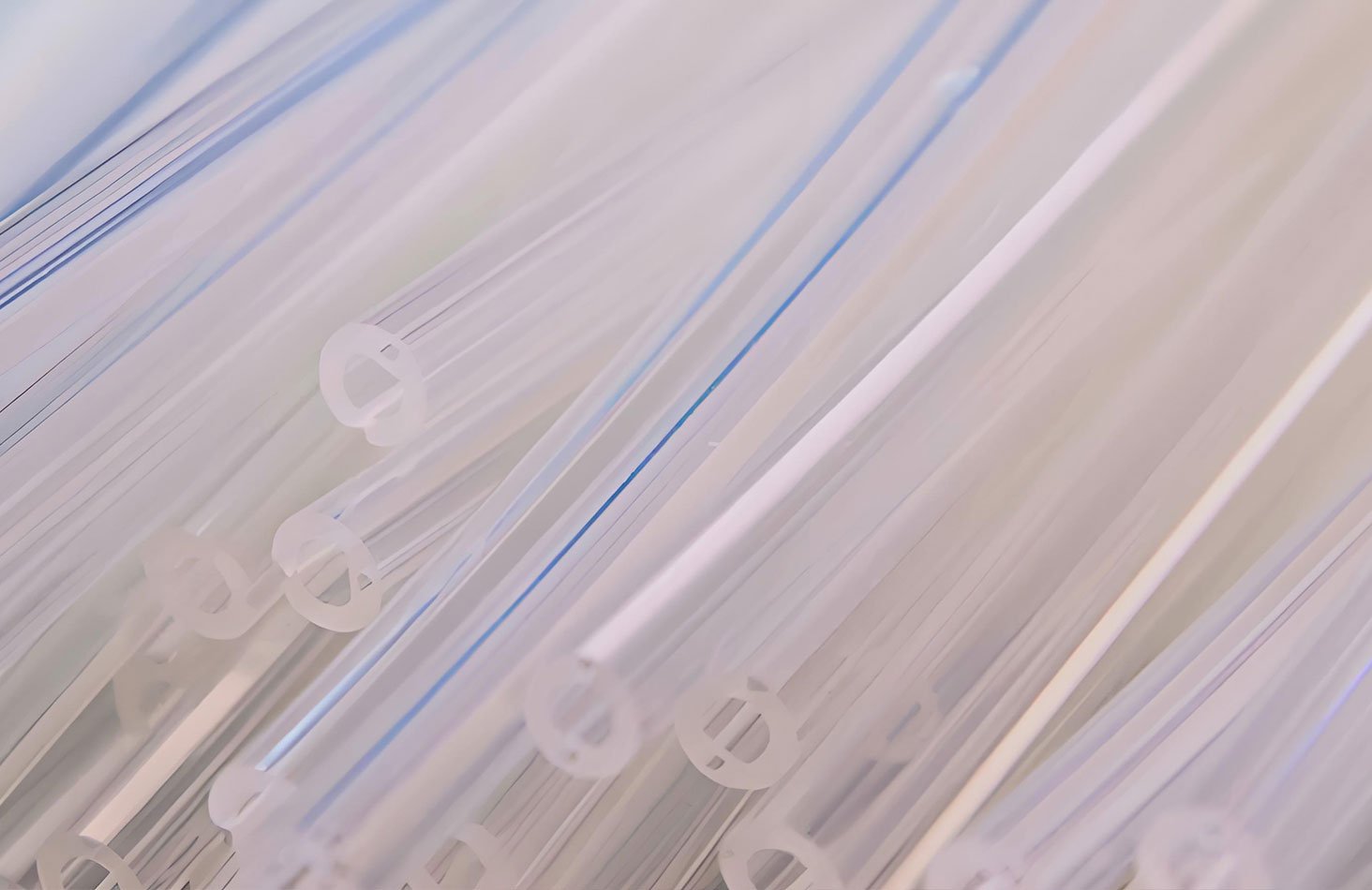

7. Matrizes para tubos e canos:

As matrizes para tubos e canos são concebidas para fabricar perfis cilíndricos ocos, como canos de canalização e tubos médicos. Têm aberturas ajustáveis para alterar a espessura da parede. Trabalham com materiais como PVC, HDPE e PP.

8. Matrizes de extrusão de perfis:

As matrizes de extrusão de perfis são utilizadas para fabricar formas complexas, como caixilhos de janelas e guarnições para automóveis. São excelentes para fazer moldes precisos de secções transversais complicadas e funcionam bem com materiais como ABS, PVC e TPE, que são utilizados em aplicações industriais e de construção.

9. Matrizes de revestimento de fios e cabos:

Os moldes de revestimento de fios e cabos são utilizados para envolver fios ou cabos em camadas de plástico protectoras, que fornecem isolamento para fios eléctricos e fibras ópticas. Estes moldes são concebidos para lidar com materiais de alta temperatura, como o PVC e o XLPE, garantindo simultaneamente acabamentos suaves e duradouros.

10. Moldes de extrusão-sopro:

Os moldes de extrusão por sopro produzem recipientes ocos, como garrafas e depósitos de combustível, formando e soprando um parison de plástico fundido. Com um controlo preciso da temperatura para garantir que as paredes têm a mesma espessura a toda a volta, funcionam muito bem com PET, HDPE e PP.

11. Matrizes anulares:

As matrizes anulares produzem formas circulares como anéis e tubos ocos. São boas para coisas como juntas e vedantes. Produzem objectos com o tamanho certo. São boas para plásticos fortes como o nylon e o PP reforçado.

12. Matrizes de revestimento de chapas:

As matrizes de revestimento de chapa são utilizadas para aplicar camadas finas de plástico para efeitos de laminação ou revestimento. São utilizadas em películas decorativas e aplicações de barreira. Estas matrizes são altamente precisas e compatíveis com materiais como TPU, EVA e PE. Asseguram que os revestimentos são uniformes e duradouros.

13. Matrizes de extrusão multicamadas:

As matrizes de extrusão multicamada são utilizadas para combinar vários materiais num único processo, criando produtos com propriedades melhoradas, como películas de embalagem ou painéis para automóveis. Estas matrizes são excelentes na combinação de materiais avançados como EVOH, Nylon e PE, garantindo um melhor desempenho para aplicações especializadas.

Diretrizes de conceção de matrizes de extrusão

A conceção eficaz da matriz de extrusão é essencial para produzir produtos de plástico de alta qualidade com consistência e eficiência. Segue-se um conjunto consolidado e detalhado de diretrizes que abrangem todos os aspectos da conceção de matrizes de extrusão:

1. Princípios de conceção de ferramentas:

① Consistência e Eficiência: Assegurar que a matriz produz um produto uniforme e consistente, minimiza o desperdício de material e reduz o tempo de paragem da produção.

② Durabilidade: Concebido para suportar tensões operacionais, incluindo temperaturas e pressões elevadas, garantindo longevidade e fiabilidade.

2. Seleção de materiais:

① Durabilidade e resistência: Utilize materiais de alta qualidade como aço endurecido ou carboneto de tungsténio para resistência ao desgaste e estabilidade térmica.

② Resistência à corrosão: Selecionar materiais resistentes a ambientes corrosivos, especialmente para o processamento de plásticos agressivos como o PVC.

3. Geometria da matriz e projeto do canal de fluxo:

① Design aerodinâmico: Os canais de fluxo devem ser simétricos e suaves, evitando áreas estagnadas para garantir uma distribuição uniforme do material e reduzir defeitos como empenamento ou espessura irregular.

② Transições graduais: Incorporar transições graduais na forma da matriz para minimizar a tensão do material e evitar defeitos no produto extrudido.

4. Comprimento do terreno e folga:

① Comprimento ideal do terreno: Manter um comprimento de terreno aproximadamente 10 vezes superior à folga do terreno para estabilizar o fluxo e garantir dimensões consistentes.

② Secção transversal uniforme: A matriz deve manter uma secção transversal constante para evitar variações de espessura no extrudado.

5. Ajuste da folga da matriz:

Design ajustável: Incorporam folgas ajustáveis para permitir o ajuste fino da espessura do material durante o funcionamento, acomodando viscosidades variáveis e requisitos de produção.

6. Sistemas de gestão térmica e de arrefecimento:

① Controlo da temperatura: Zonas de aquecimento e arrefecimento uniformes evitam gradientes térmicos e deformações, mantendo a integridade do produto.

② Arrefecimento integrado: Utilize sistemas de arrefecimento à base de água ou ar para estabilizar a temperatura da matriz e evitar o sobreaquecimento.

7. Sistemas de ventilação:

Libertação de ar: Adicionar canais de ventilação para eliminar o ar retido, garantindo um acabamento de superfície suave e evitando defeitos como vazios ou bolsas de ar.

8. Acabamento e revestimento da superfície:

Superfícies interiores lisas: Aplicar tratamentos de superfície (por exemplo, cromagem ou revestimentos de nitreto) e obter um acabamento espelhado para reduzir o atrito, melhorar o fluxo de material e prolongar a vida útil da matriz.

9. Conceção modular e de fácil manutenção:

① Facilidade de manutenção: Utilizar designs modulares para facilitar a desmontagem, limpeza e substituição de componentes, minimizando o tempo de inatividade.

② Componentes duráveis: Incluem peças de desgaste substituíveis para reduzir os custos de manutenção a longo prazo.

10. Simulação e ensaio:

① Simulação CFD: Utilize software de simulação avançado para analisar padrões de fluxo, otimizar geometrias e prever o desempenho.

② Teste de protótipos: Realizar testes exaustivos para identificar e retificar potenciais problemas antes da produção em grande escala.

11. Alinhamento da matriz:

Alinhamento de precisão: Assegurar o alinhamento correto entre a matriz, a extrusora e o equipamento a jusante para evitar desperdício de material, fluxo irregular e defeitos do produto.

12. Conceção para efeitos de fabrico:

① Design simplificado: Evite geometrias demasiado complexas que complicam a montagem e a calibração. Os designs simples melhoram a capacidade de fabrico e a fiabilidade.

② Ajuste e integração: Teste a compatibilidade das extrusões personalizadas com outros componentes para garantir uma integração perfeita.

13. Considerações sobre limpeza e manutenção:

① Sistemas de limpeza fácil: As matrizes de design devem incluir mecanismos de limpeza acessíveis para remover resíduos e evitar a contaminação.

② Manutenção programada: Estabeleça programas regulares de inspeção e limpeza para garantir o desempenho ideal da matriz e a qualidade do produto.

14. Práticas avançadas de conceção:

① Filosofia de design clara: Foco na simplicidade, eficiência e minimização do desperdício.

② Utilização de software: Aproveitar o software especializado para acomodar requisitos específicos do produto e simular o desempenho em diferentes condições.

Quais são os materiais mais utilizados nos moldes de extrusão?

A moldagem por extrusão é um processo de fabrico versátil para fabricar produtos termoplásticos. Os materiais de molde utilizados neste processo desempenham um papel importante na determinação da qualidade do produto final. Eis um resumo dos materiais mais comuns utilizados nos moldes de extrusão de plástico e aquilo em que deve pensar ao escolher o melhor material para a sua aplicação.

1. Aço:

O aço é o material mais utilizado para moldes de extrusão, conhecido pela sua excecional força, durabilidade e resistência ao desgaste. O aço de alta qualidade para trabalho a frio oferece uma excelente dureza, tornando-o ideal para moldes de produção de grande volume, enquanto o aço para trabalho a quente pode suportar temperaturas extremas, garantindo a longevidade em ambientes de stress térmico. As ligas de aço para ferramentas proporcionam um equilíbrio entre dureza, resistência ao desgaste e maquinabilidade, tornando-as versáteis para várias aplicações, incluindo moldes para PVC, PEAD e ABS.

2. Ligas de alumínio:

As ligas de alumínio são uma opção leve e económica, amplamente utilizada para a criação de protótipos e pequenas séries de produção. A sua excelente condutividade térmica ajuda a reduzir os tempos de arrefecimento e a melhorar a eficiência. Embora o alumínio seja mais fácil de maquinar do que o aço, tem menor dureza e resistência ao desgaste, limitando a sua utilização a aplicações de baixa tensão. É mais adequado para moldes com geometrias simples e produção de baixo volume.

3. Cobre e ligas de cobre:

O cobre e as suas ligas, especialmente o cobre-berílio, são valorizados pela sua superior condutividade térmica e resistência à corrosão. Estes materiais são particularmente eficazes para moldes que requerem um controlo preciso da temperatura, ajudando a evitar deformações e defeitos em perfis de extrusão complexos. Os moldes à base de cobre são frequentemente utilizados em aplicações que exigem acabamentos de alta qualidade e uma gestão consistente da temperatura.

4. Ligas de titânio:

As ligas de titânio são conhecidas pela sua impressionante relação força/peso e excelente resistência à corrosão. São particularmente adequadas para moldes de alta precisão e aplicações especializadas em que são essenciais tolerâncias rigorosas. A natureza leve do titânio também o torna uma boa escolha para moldes utilizados em indústrias como a médica e a aeroespacial.

5. Materiais cerâmicos:

Os materiais cerâmicos são escolhidos pela sua excecional dureza e resistência a altas temperaturas. Estas caraterísticas tornam-nos ideais para moldes utilizados em condições extremas, tais como aplicações de alta pressão ou alta temperatura. No entanto, as cerâmicas são frágeis, o que pode limitar a sua utilização em aplicações que exijam resistência ao impacto mecânico.

6. Plásticos e materiais compósitos:

Os plásticos e compósitos especializados são ocasionalmente utilizados como materiais de molde quando são necessárias estruturas leves ou resistência química. O PTFE (Teflon) é frequentemente selecionado pelas suas propriedades antiaderentes, facilitando a desmoldagem em aplicações de baixa produção. Estes materiais são económicos e oferecem vantagens únicas para casos de utilização específicos, mas estão geralmente limitados a ambientes de baixa tensão.

7. Latão e outras ligas de cobre:

O latão, uma liga de cobre e zinco, é frequentemente escolhido pela sua maquinabilidade e resistência à corrosão. Proporciona um acabamento superficial de alta qualidade e é adequado para moldes utilizados em volumes de produção baixos a moderados. A sua combinação de precisão e preço acessível torna-o uma opção atractiva para determinadas aplicações.

8. Vidro e silicone:

O vidro e o silicone são materiais especializados utilizados em aplicações de nicho que requerem elevados níveis de precisão, flexibilidade ou acabamentos de superfície únicos. Os moldes de silicone são ideais para designs complexos e proporcionam uma excelente flexibilidade, enquanto os moldes de vidro proporcionam uma precisão dimensional superior, mas são dispendiosos e frágeis, o que limita a sua utilização generalizada.

Factores a considerar na seleção de materiais de moldes

① Volume de produção:

Os moldes de produção de grande volume requerem materiais como os aços para ferramentas para maior durabilidade, enquanto a produção de baixo volume pode utilizar alumínio ou materiais compósitos.

② Desempenho térmico:

Materiais como o alumínio ou as ligas de cobre são preferidos pela sua condutividade térmica, garantindo ciclos de arrefecimento eficientes.

③ Acabamento da superfície:

O latão ou o aço inoxidável são excelentes para acabamentos de alta qualidade, enquanto a cerâmica é ideal para a precisão.

④ Resistência à corrosão:

Os aços inoxidáveis, o titânio e as ligas de cobre resistem à corrosão, essencial para aplicações médicas ou alimentares.

⑤ Custo e manutenção:

O alumínio é económico para a criação de protótipos, enquanto os aços pré-endurecidos reduzem o tempo de maquinagem e os custos para moldes de produção duradouros.

Como é que as propriedades do material do molde afectam a conceção do molde?

As propriedades dos materiais dos moldes são fundamentais para a conceção, o desempenho e a longevidade dos moldes utilizados nos processos de injeção e extrusão. Influenciam factores como a gestão térmica, a durabilidade, a qualidade do produto e a eficiência do fabrico. Aqui está um guia completo sobre como estas propriedades afectam o design do molde:

1. Condutividade térmica:

① Impacto: Os materiais com elevada condutividade térmica (por exemplo, alumínio, cobre) dissipam eficazmente o calor, reduzindo os tempos de arrefecimento e evitando problemas como o empeno ou a distorção das peças moldadas. Por outro lado, materiais como o aço, com menor condutividade térmica, podem exigir sistemas de arrefecimento adicionais.

② Considerações sobre o design: Utilizar materiais de alta condutividade para os moldes, dando prioridade à velocidade e ao arrefecimento uniforme, mas equilibrar com o reforço estrutural para maior durabilidade.

2. Expansão térmica:

① Impacto: As variações nas taxas de expansão térmica podem levar a imprecisões dimensionais durante as mudanças de temperatura. Materiais como o aço ou a cerâmica, com baixa expansão térmica, proporcionam uma maior estabilidade dimensional.

② Considerações sobre o design: Para processos de alta temperatura ou tolerâncias apertadas, selecionar materiais com expansão mínima para manter a precisão.

3. Resistência e durabilidade:

① Impacto: Os materiais de elevada resistência (por exemplo, aço endurecido, titânio) suportam as elevadas pressões e temperaturas da moldagem por injeção ou extrusão. Estes materiais resistem à deformação, garantindo uma qualidade consistente das peças ao longo de ciclos de produção alargados.

② Considerações sobre o design: Use materiais duráveis para moldes com geometrias complexas ou produção de alto volume. Considere aços para ferramentas como P20 ou H13 pelo seu equilíbrio de resistência e maquinabilidade.

4. Resistência ao desgaste:

① Impacto: O uso contínuo e os materiais abrasivos podem degradar as superfícies do molde. Materiais resistentes ao desgaste reduzem a frequência de manutenção e prolongam a vida útil do molde.

② Considerações sobre o design: Optar por revestimentos (por exemplo, nitretação, cromagem) ou materiais mais duros ao moldar plásticos abrasivos ou com enchimento de vidro.

5. Resistência à corrosão:

① Impacto: A exposição à humidade, produtos químicos ou aditivos corrosivos em certos plásticos pode degradar os moldes, afectando a qualidade do produto. Os moldes em aço inoxidável e revestidos proporcionam uma maior resistência.

② Considerações sobre o design: Utilize materiais resistentes à corrosão para moldes expostos a ambientes reactivos, ou aplique tratamentos de superfície protectores para maior longevidade.

6. Maquinabilidade:

① Impacto: Os materiais mais fáceis de maquinar, como o alumínio, reduzem o tempo e o custo de produção, mas podem não ter a durabilidade do aço ou do titânio.

② Considerações sobre o design: Para moldes de protótipo ou tiragens de menor volume, os materiais maquináveis poupam tempo. Os moldes de produção podem justificar os custos de maquinação mais elevados dos materiais duráveis.

7. Acabamento da superfície:

① Impacto: A qualidade da superfície do molde afecta a estética do produto final e a facilidade de libertação. Os acabamentos de alta qualidade minimizam os defeitos e reduzem os tempos de ciclo.

② Considerações sobre o design: Selecione materiais que possam obter acabamentos suaves, como o aço para ferramentas, para peças com requisitos estéticos ou funcionais críticos.

8. Resistência química:

① Impacto: Certos plásticos ou aditivos podem degradar as superfícies do molde. Materiais como o aço inoxidável ou o titânio resistem à exposição química, preservando a integridade do molde.

② Considerações sobre o projeto: Para moldes utilizados com resinas quimicamente agressivas, dê prioridade a materiais resistentes ou revestimentos protectores.

9. Custo:

① Impacto: Os materiais de qualidade superior, como o aço endurecido ou o titânio, aumentam os custos iniciais, mas reduzem as despesas de manutenção e substituição ao longo do tempo.

② Considerações sobre o projeto: Equilibrar os custos de material com o volume de produção esperado e as exigências operacionais para otimizar o retorno do investimento.

Técnicas de fabrico de moldes de extrusão de plástico

Os moldes de extrusão de plástico, também conhecidos como matrizes de extrusão, são criados utilizando uma vasta gama de técnicas para obter a forma, o tamanho e a funcionalidade pretendidos. Segue-se uma panorâmica geral das técnicas de fabrico mais utilizadas, combinando os principais pormenores para uma melhor compreensão:

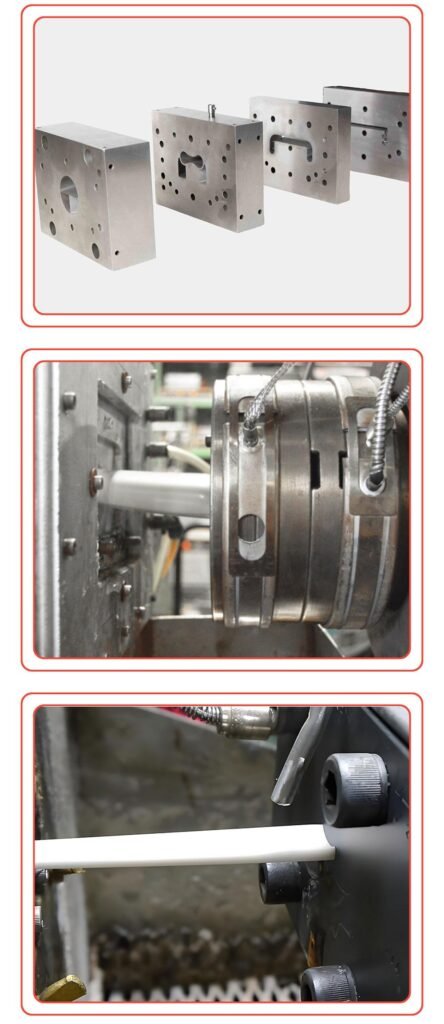

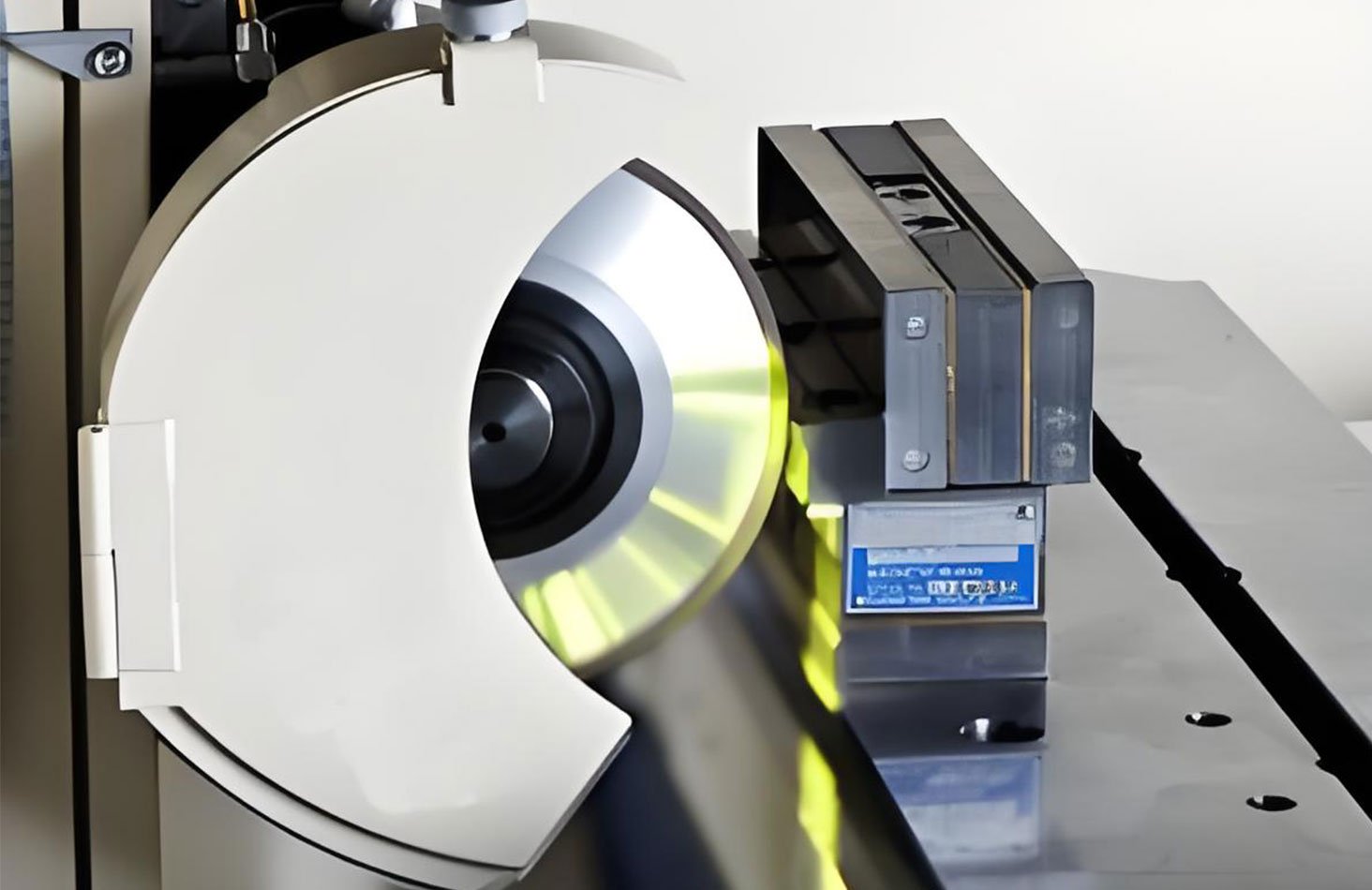

1. Maquinação CNC:

A maquinagem CNC utiliza ferramentas de corte controladas por computador para moldar com precisão materiais de molde como o aço ou o alumínio. É altamente exacta e capaz de atingir tolerâncias apertadas, o que a torna ideal para criar componentes de moldes primários e geometrias externas com precisão e consistência.

2. EDM:

A EDM utiliza descargas eléctricas para corroer o material, permitindo a criação de formas complexas, cavidades profundas e geometrias internas intrincadas. Inclui variantes como a EDM para cavidades detalhadas e a EDM de fio para cortes precisos, tornando-a adequada para canais de fluxo estreitos e cantos afiados.

3. Moagem:

A retificação é utilizada para melhorar o acabamento da superfície e a precisão dos componentes do molde através da remoção de pequenas quantidades de material por ação abrasiva. É normalmente utilizada nas fases finais do fabrico de moldes para obter superfícies lisas e cumprir tolerâncias dimensionais apertadas.

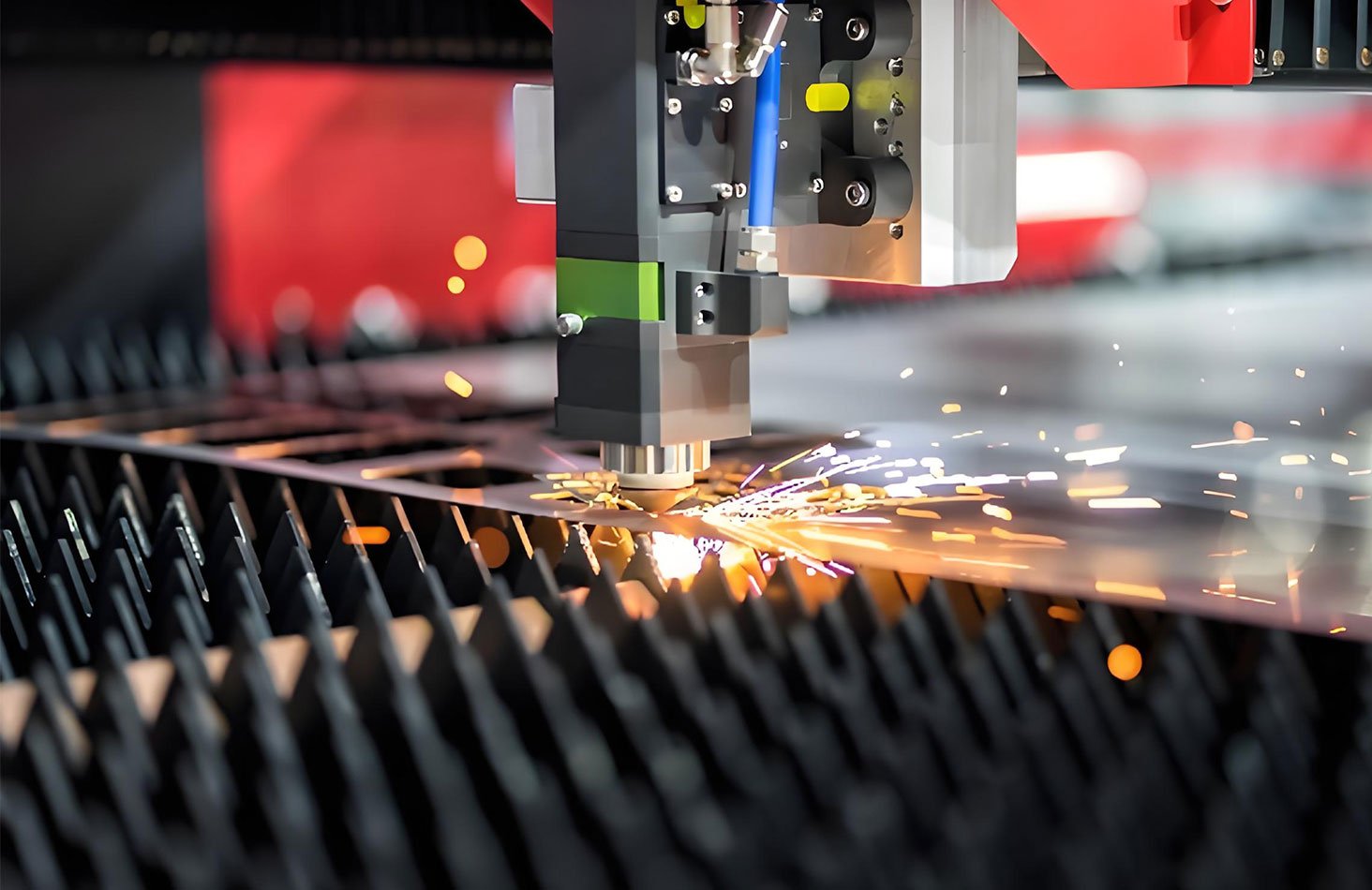

4. Corte a laser:

O corte a laser utiliza um feixe de laser de alta potência para cortar e moldar o material do molde com excelente precisão. É normalmente utilizado para placas finas ou para criar padrões complexos em componentes de moldes, oferecendo uma solução de corte rápida e eficiente.

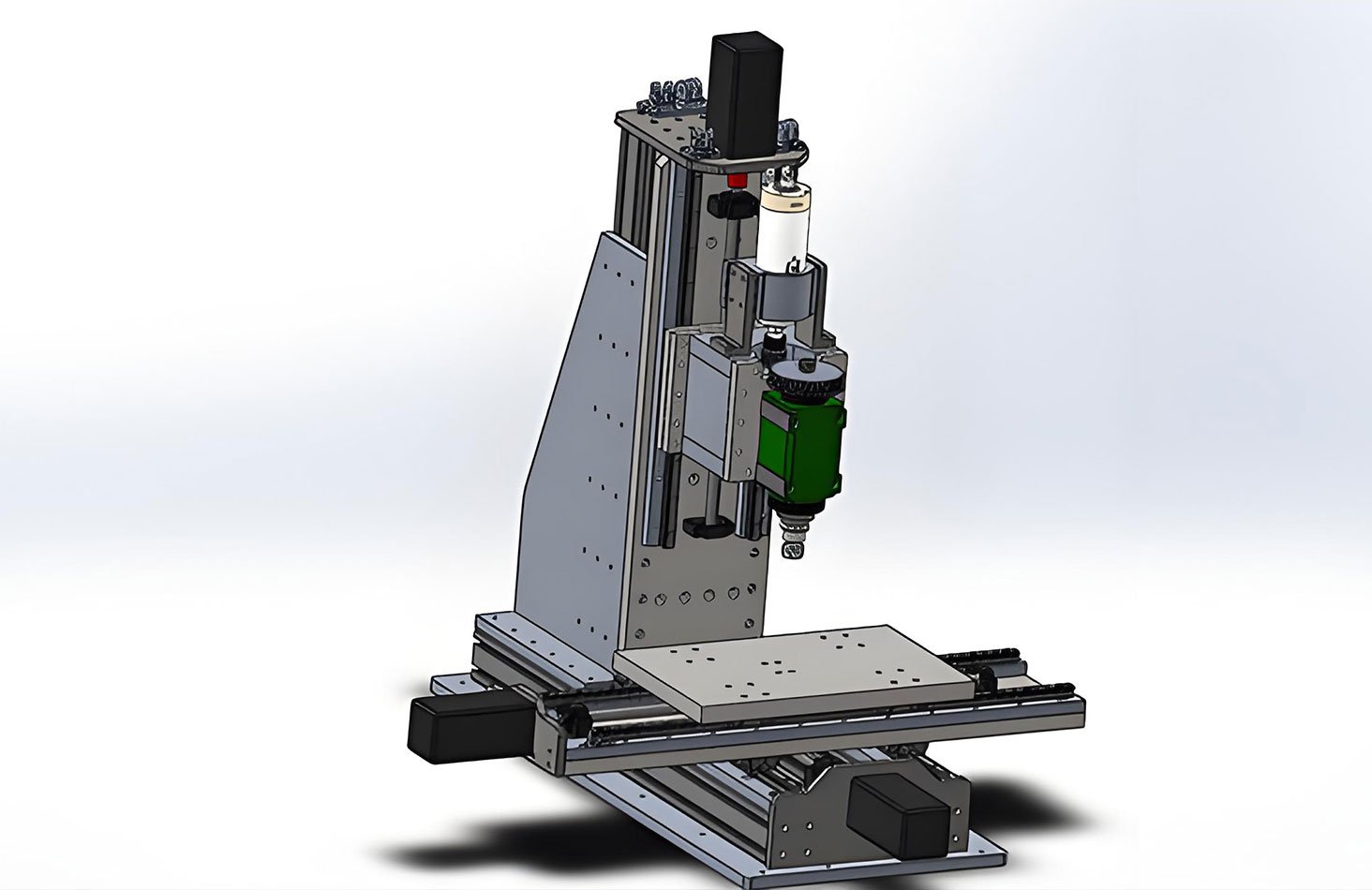

5. Fresagem:

A fresagem envolve a utilização de uma ferramenta de corte rotativa, ou fresa, para remover material de uma peça de trabalho. Esta técnica é ideal para maquinar superfícies grandes e planas com elevada precisão, bem como para criar ranhuras, contornos e outras caraterísticas complexas em componentes de moldes.

6. Tratamento térmico:

Os processos de tratamento térmico, como a têmpera, o revenido e o endurecimento superficial, são utilizados para melhorar as propriedades dos materiais dos moldes. Estes tratamentos melhoram a durabilidade, a resistência ao desgaste e a força dos moldes, garantindo que satisfazem as exigências das aplicações de elevado desempenho.

Quais são os processos de fabrico dos moldes de extrusão de plástico?

O fabrico de moldes para extrusão de plástico envolve vários processos-chave que transformam as matérias-primas em moldes funcionais para extrusão de plástico. Segue-se uma análise pormenorizada destes processos, combinando passos gerais e considerações específicas para garantir a máxima qualidade e desempenho:

Etapa 1: Conceção e engenharia:

A fase de conceção e engenharia é o primeiro passo no fabrico de moldes de extrusão de plástico. São criados projectos detalhados utilizando software CAD (Computer-Aided Design) e são realizadas simulações para garantir que o molde pode cumprir as especificações do produto e lidar com o fluxo de material e as tensões térmicas. Durante esta fase, são tidos em conta o tipo de plástico, a sua viscosidade, as dimensões do produto, as tolerâncias e a compatibilidade com a máquina de extrusão. O design finalizado deve minimizar os defeitos e otimizar o processo de produção, garantindo um fabrico eficiente e sem problemas.

Etapa 2: Seleção do material:

A escolha do material correto para o molde é crucial para garantir a durabilidade, a resistência ao desgaste e a capacidade de suportar as elevadas pressões e temperaturas encontradas durante a extrusão. Os materiais habitualmente utilizados incluem aços para ferramentas como o P20, H13 ou aço inoxidável. Ao selecionar os materiais, devem ser considerados factores como a temperatura e a pressão de funcionamento, o tipo de plástico utilizado e o equilíbrio entre o custo e o desempenho. Os materiais de alta qualidade garantem a longevidade e a estabilidade do molde em condições exigentes.

Etapa 3: Maquinação:

Após a conclusão do design e da seleção do material, o molde entra na fase de maquinação. São utilizadas técnicas de maquinação de alta precisão, incluindo fresagem CNC, torneamento, perfuração e EDM (Electrical Discharge Machining), para fabricar os componentes do molde. Estes métodos garantem que o molde cumpre os requisitos de precisão dimensional, sendo a EDM particularmente útil para pormenores intrincados. É essencial obter acabamentos de superfície suaves para minimizar a aderência do plástico durante a extrusão e garantir uma produção eficiente.

Passo 4: Tratamento térmico:

O tratamento térmico é um passo crucial para aumentar a força e a resistência ao desgaste do molde. Os tratamentos térmicos comuns incluem a têmpera, o revenido e a nitruração, que melhoram a dureza do molde e permitem-lhe suportar pressões e temperaturas elevadas durante o processo de extrusão. É essencial equilibrar a dureza com a tenacidade para evitar a fragilidade. Minimizar a distorção durante o processo de tratamento é fundamental para manter a precisão do molde.

Etapa 5: Polimento e acabamento:

Após o tratamento térmico, o molde é sujeito a polimento e acabamento da superfície. As superfícies internas são polidas para melhorar o fluxo do plástico e a qualidade da superfície do produto. Podem também ser aplicados revestimentos como o crómio ou o níquel para aumentar a resistência à corrosão e ao desgaste. A suavidade da superfície do molde afecta diretamente o seu desempenho e longevidade, enquanto o revestimento ajuda a evitar a corrosão e a abrasão, garantindo que o molde se mantém durável durante todo o seu ciclo de vida.

Etapa 6: Montagem:

Depois de todos os componentes serem maquinados e acabados, o molde é cuidadosamente montado. Isto inclui o alinhamento das cavidades do molde, dos insertos e de outras peças para garantir que tudo se encaixa corretamente. São aplicados fechos e vedantes para garantir que o molde é à prova de fugas e mantém a integridade dos caminhos de fluxo durante a extrusão. É importante respeitar tolerâncias rigorosas durante a montagem para evitar problemas na produção, assegurando que o molde funcionará corretamente em condições operacionais.

Etapa 7: Teste e validação:

Após a montagem, o molde é submetido a testes em condições reais de extrusão, utilizando materiais de amostra. O objetivo do teste é identificar quaisquer problemas, tais como fluxo irregular, fugas ou imprecisões dimensionais. Se forem detectados quaisquer problemas, a conceção do molde ou os parâmetros do processo são ajustados para os resolver. Através de testes e aperfeiçoamentos rigorosos, o molde é validado para cumprir os requisitos de produção, garantindo uma produção consistente e de alta qualidade.

Etapa 8: Manutenção e documentação:

Para garantir que o molde funciona de forma fiável ao longo do tempo, é desenvolvido um plano de manutenção. A limpeza, lubrificação e inspecções regulares são essenciais, e os componentes desgastados devem ser substituídos imediatamente. A documentação detalhada dos ficheiros de conceção, dos parâmetros de maquinação e dos registos de manutenção também é mantida para referência futura. As boas práticas de manutenção ajudam a minimizar o tempo de inatividade e a prolongar a vida útil do molde, garantindo uma produção eficiente a longo prazo.

Como são utilizados os moldes de extrusão em diferentes sectores?

Os moldes de extrusão são uma ferramenta versátil e essencial em muitas indústrias para criar uma vasta gama de produtos. Ao moldar os materiais através de uma matriz, os moldes de extrusão permitem a produção eficiente e contínua de artigos com perfis de secção transversal complexos. Segue-se uma análise detalhada da forma como os moldes de extrusão são utilizados em vários sectores.

1. Indústria de embalagens:

Na indústria da embalagem, os moldes de extrusão são utilizados para produzir vários materiais de embalagem de plástico, incluindo garrafas, recipientes e tubos para alimentos, bebidas e produtos de cuidados pessoais. Os materiais comuns incluem o polietileno (PE), o polipropileno (PP) e o PET, que são ideais para criar soluções de embalagem leves, flexíveis e económicas. O processo de extrusão assegura uma produção de grande volume com o mínimo de desperdício, satisfazendo a procura da indústria de artigos produzidos em massa com uma qualidade consistente.

2. Setor médico:

Os moldes de extrusão são essenciais na indústria médica para a produção de dispositivos como cateteres, fios-guia, tubos cirúrgicos e dispositivos implantáveis. Materiais como o PVC, o polietileno (PE) e o polipropileno (PP) são normalmente utilizados devido à sua biocompatibilidade e durabilidade. A precisão da extrusão garante que os componentes médicos cumprem as rigorosas normas regulamentares de segurança, higiene e desempenho, tornando-os cruciais para a produção de produtos médicos fiáveis e de alta qualidade.

3. Indústria automóvel:

No sector automóvel, os moldes de extrusão são utilizados para fabricar componentes leves mas duradouros, tais como tubagens de combustível, tubagens de travões, condutas de ar, caixilhos de janelas e vedantes contra intempéries. Os materiais utilizados incluem alumínio, PVC e vários termoplásticos. Estes materiais oferecem resistência, mantendo um peso reduzido, o que melhora o desempenho do veículo e a eficiência do combustível. O processo de extrusão permite a produção de peças com formas e perfis intrincados, essenciais para os designs automóveis modernos.

4. Indústria aeroespacial:

Os moldes de extrusão na indústria aeroespacial são utilizados para criar componentes leves e de elevada resistência, como linhas de combustível, linhas hidráulicas e elementos estruturais. Materiais como o alumínio, ligas de titânio e polímeros especializados são utilizados para cumprir os rigorosos requisitos de desempenho das aplicações aeroespaciais. A precisão e a fiabilidade do processo de extrusão garantem que os componentes aeroespaciais são simultaneamente leves e duradouros, contribuindo para uma maior eficiência e segurança na conceção de aeronaves.

5. Indústria de bens de consumo:

Os moldes de extrusão são amplamente utilizados na indústria de bens de consumo para produzir produtos do quotidiano, como brinquedos, artigos para o lar, componentes de mobiliário e películas de embalagem. São normalmente utilizados materiais como o PVC, o PET e o poliestireno (PS), que oferecem um equilíbrio entre durabilidade, flexibilidade e rentabilidade. O processo de extrusão permite a produção em massa de bens de consumo leves, duradouros e esteticamente diversificados, satisfazendo a elevada procura de qualidade e design consistentes.

6. Indústria têxtil:

Nos têxteis, os moldes de extrusão criam fibras sintéticas, fios e tecidos utilizados em vestuário, estofos e têxteis industriais. Materiais como o tereftalato de polietileno (PET), o nylon e o acrílico são normalmente utilizados devido à sua resistência, flexibilidade e capacidade de serem fiados em fios finos. O processo de extrusão assegura a produção contínua de fibras e tecidos, que podem ser tecidos ou tricotados para criar produtos têxteis versáteis e duradouros.

7. Indústria naval:

Na indústria marítima, os moldes de extrusão são utilizados para criar componentes, tais como acessórios de canalização, sistemas de ventilação e peças estruturais para barcos e navios. Materiais como o alumínio resistente à corrosão são normalmente utilizados para resistir ao ambiente marítimo rigoroso. O processo de extrusão proporciona uma solução duradoura e leve para a criação de peças que têm de suportar a exposição à água e outras condições difíceis.

8. Setor da construção:

Na construção, os moldes de extrusão são utilizados para produzir materiais como tubos, caixilhos de janelas, caixilhos de portas e componentes estruturais, incluindo vigas e canais. Os materiais mais comuns utilizados são o PVC, o alumínio e o aço. O processo de extrusão permite a produção de secções longas e contínuas com perfis personalizados, tornando-o ideal para a criação de componentes de construção que requerem resistência e durabilidade, bem como para minimizar o desperdício de material durante o fabrico.

9. Indústria eléctrica e eletrónica:

Os moldes de extrusão desempenham um papel vital na indústria eléctrica e eletrónica, onde são utilizados para criar componentes como dissipadores de calor, isolamento de fios, revestimentos de cabos e caixas para dispositivos electrónicos. Materiais como os termoplásticos e o alumínio são normalmente utilizados para garantir a durabilidade, a flexibilidade e o isolamento elétrico. A precisão da extrusão garante que estes componentes são produzidos com uniformidade e cumprem as especificações necessárias para o desempenho e a segurança dos sistemas eléctricos.

10. Indústria farmacêutica:

Na indústria farmacêutica, os moldes de extrusão são utilizados para produzir produtos como invólucros de comprimidos, cápsulas e seringas. Os materiais utilizados incluem termoplásticos como o PVC, que fornecem as propriedades necessárias para a produção de produtos de qualidade médica. O processo de extrusão é essencial para garantir que os componentes farmacêuticos são produzidos com elevada precisão e cumprem rigorosas normas de higiene e segurança, assegurando que cada produto é fiável e seguro para utilização médica.

FAQs PARA O CLIENTE

Introdução ao Uplastech

Tem perguntas? Nós temos as respostas.

Somos especializados em processos de extrusão e fabrico de moldes de precisão, oferecendo soluções personalizadas para satisfazer as suas necessidades de fabrico.

Trabalhamos com várias indústrias, incluindo a automóvel, a eletrónica e a de bens de consumo, concentrando-nos em parcerias B2B.

Sim, adaptamos as nossas soluções às suas necessidades específicas.

Entrar em contacto

Não hesite em enviar-nos um e-mail ou preencher o formulário abaixo para obter um orçamento.

Correio eletrónico: uplastech@gmail.com