A moldagem a vácuo é um processo de fabrico versátil que transforma folhas de plástico em produtos leves e duráveis, aquecendo-as e moldando-as sobre um molde utilizando pressão de vácuo. Este método é amplamente utilizado em todas as indústrias pela sua relação custo-eficácia e eficiência na produção de peças com geometrias simples a moderadamente complexas.

A enformação a vácuo aquece uma folha de plástico, molda-a com um molde utilizando pressão de vácuo e, em seguida, arrefece-a para criar peças para embalagens, automóveis e bens de consumo, oferecendo ferramentas de baixo custo e prototipagem rápida1.

Explorar os detalhes da formação a vácuo pode ajudá-lo a determinar se é a escolha certa para as suas necessidades de fabrico. Abaixo, aprofundamos o processo, os materiais, as aplicações e os principais factores a considerar.

A moldagem a vácuo é ideal para a produção de grandes volumes.Falso

Embora rentável para volumes baixos a médios, a enformação a vácuo é menos eficiente para a produção de grandes volumes em comparação com processos como a moldagem por injeção.

A moldagem a vácuo pode produzir peças com pormenores intrincados.Falso

A moldagem a vácuo é melhor para formas simples a moderadamente complexas; os detalhes intrincados são melhor conseguidos com processos como a moldagem por pressão ou a moldagem por injeção.

- 1. Quais são os materiais comuns utilizados na formação de vácuo?

- 2. Quais são as etapas do processo de formação de vácuo?

- 3. Quais são os principais factores no processo de formação de vácuo?

- 4. Quais são as aplicações da conformação a vácuo?

- 5. Como é que a formação de vácuo se compara a outros processos de fabrico?

- 6. Quais são as considerações de design para a formação a vácuo?

- 7. Conclusão

Quais são os materiais comuns utilizados na formação de vácuo?

Os materiais de moldagem a vácuo são selecionados com base nas propriedades desejadas do produto final, tais como durabilidade, clareza ou flexibilidade, tornando-os adequados para uma vasta gama de aplicações.

Os materiais comuns para a enformação a vácuo incluem ABS, poliestireno, acrílico e PVC, cada um oferecendo vantagens únicas como resistência ao impacto2, a relação custo-eficácia, ou clareza ótica3 para indústrias como a automóvel, de embalagens e de sinalização.

| Tipo de material | Propriedades | Aplicações típicas |

|---|---|---|

| ABS | Elevada resistência ao impacto | Peças para automóveis, bens de consumo duradouros |

| Poliestireno (HIPS) | Baixo custo, fácil de formar | Embalagens, tabuleiros descartáveis |

| Acrílico (PMMA) | Transparência ótica, resistente aos raios UV | Sinais, expositores, clarabóias |

| Policarbonato (PC) | Alta resistência, resistência ao calor | Equipamentos de segurança, dispositivos médicos |

| PVC | Retardador de chama, resistência química | Componentes eléctricos, tabuleiros industriais |

| PETG | Seguro para alimentos, esterilizável | Embalagens para alimentos, tabuleiros médicos |

| PEAD | Resistência química, durabilidade | Contentores industriais, produtos de limpeza |

Acrilonitrilo Butadieno Estireno (ABS)

O ABS é uma escolha popular para a enformação a vácuo devido à sua excelente resistência ao impacto e durabilidade. É normalmente utilizado na indústria automóvel para peças como painéis de instrumentos e para-choques, bem como em bens de consumo como malas e caixas de proteção.

Poliestireno de alto impacto (HIPS)

O HIPS é preferido pelo seu baixo custo e facilidade de moldagem, tornando-o ideal para aplicações de embalagem, como embalagens blister e tabuleiros para alimentos. A sua capacidade de manter a forma e resistir ao impacto a um preço acessível torna-o um material de eleição para produtos descartáveis.

Acrílico (PMMA)

O acrílico oferece uma clareza excecional e resistência aos raios UV, o que o torna perfeito para sinais exteriores, expositores e clarabóias. A sua capacidade de ser facilmente colorido e moldado aumenta a sua versatilidade em aplicações centradas no design.

Cloreto de polivinilo (PVC)

O PVC é conhecido pelas suas propriedades retardadoras de chama e resistência química, o que o torna adequado para componentes eléctricos e aplicações industriais. Também é utilizado em ambientes médicos para tabuleiros e invólucros de dispositivos devido à sua durabilidade e facilidade de esterilização.

O ABS é o material mais utilizado na moldagem por vácuo.Verdadeiro

O ABS é amplamente utilizado devido ao seu equilíbrio entre resistência, flexibilidade e custo, tornando-o adequado para uma variedade de aplicações.

Os materiais de moldagem a vácuo estão limitados aos termoplásticos.Verdadeiro

A moldagem a vácuo requer materiais que possam ser aquecidos e remodelados, o que é uma caraterística dos termoplásticos.

Quais são as etapas do processo de formação de vácuo?

O processo de formação de vácuo4 é um método simples mas preciso para moldar folhas de plástico em peças funcionais, amplamente utilizado pela sua simplicidade e rentabilidade.

O processo de moldagem a vácuo envolve o aquecimento de uma folha de plástico, a sua colocação sobre um molde, a aplicação de pressão de vácuo para a moldar, o arrefecimento e o corte da peça final, ideal para volumes de produção baixos a médios.

1. Conceção do molde

O processo começa com a conceção de um molde, normalmente feito de alumínio, madeira ou plástico impresso em 3D. O molde deve incluir ângulos de inclinação (por exemplo, 3° para moldes macho, 5° para moldes fêmea) para garantir a fácil remoção da peça formada.

2. Seleção do material

Escolha um chapa termoplástica5 com base na aplicação, como o ABS para maior durabilidade ou o acrílico para maior clareza. A espessura da folha varia normalmente entre 0,5 mm e 12 mm, consoante os requisitos da peça.

3. Aquecimento da folha de plástico

A folha de plástico é fixada numa estrutura e aquecida uniformemente utilizando aquecedores de infravermelhos ou de cerâmica até atingir a sua temperatura de formação (por exemplo, 140-190°C para ABS). O aquecimento uniforme é crucial para evitar inconsistências na peça final.

4. Formação da peça

Uma vez aquecida, a folha de plástico macio é baixada sobre o molde e é aplicado um vácuo através de orifícios de ventilação no molde para puxar a folha firmemente contra os contornos do molde. Este passo demora normalmente alguns segundos a um minuto.

5. Arrefecimento da peça

A peça formada é arrefecida utilizando ventoinhas ou névoa para solidificar o plástico. O tempo de arrefecimento varia em função da espessura do material e do tamanho da peça, assegurando que a peça mantém a sua forma sem deformar.

6. Corte e acabamento

Após o arrefecimento, a peça é retirada do molde e aparada para remover o excesso de material. Os métodos de corte incluem o corte manual, a maquinagem CNC ou o corte por matriz, consoante a complexidade da peça. Podem ser aplicados acabamentos adicionais, como a pintura ou a montagem.

A moldagem a vácuo requer ferramentas dispendiosas.Falso

Em comparação com a moldagem por injeção, a moldagem a vácuo utiliza moldes mais simples e menos dispendiosos, o que a torna ideal para a criação de protótipos e pequenas séries de produção.

A enformação a vácuo permite obter uma espessura de parede uniforme em peças de repuxo profundo.Falso

Os estiramentos profundos podem causar desbaste na folha de plástico, levando a variações na espessura da parede, o que pode afetar a resistência da peça.

Quais são os principais factores no processo de formação de vácuo?

Vários factores críticos influenciam o sucesso do processo de moldagem a vácuo, tendo impacto na qualidade e no desempenho do produto final.

Os principais factores na formação de vácuo incluem conceção do molde6, seleção de materiais7, temperatura de aquecimento8e a pressão de vácuo, que, em conjunto, determinam o pormenor, a resistência e a consistência da peça.

Conceção de moldes

O molde deve ser concebido com ângulos de inclinação e orifícios de ventilação adequados para garantir que a folha de plástico se adapta corretamente e que a peça pode ser facilmente removida. Os moldes complexos podem necessitar de caraterísticas adicionais, tais como assistências de encaixe para extrações mais profundas.

Seleção de materiais

A escolha do termoplástico correto é crucial, uma vez que cada material tem temperaturas e propriedades de moldagem únicas. Por exemplo, o ABS requer temperaturas de moldagem mais elevadas do que o poliestireno, afectando o ciclo de aquecimento.

Temperatura de aquecimento

A folha de plástico deve ser aquecida até à sua temperatura específica de moldagem para se tornar maleável. O sobreaquecimento pode fazer com que o material se descaia ou se degrade, enquanto o subaquecimento pode resultar numa moldagem incompleta.

Pressão de vácuo

É necessária uma pressão de vácuo adequada para puxar a folha de plástico firmemente contra o molde. Uma pressão insuficiente pode levar a uma captação deficiente de pormenores, enquanto uma pressão excessiva pode provocar a formação de teias ou desbaste.

Tempo de arrefecimento

O arrefecimento adequado é essencial para evitar empenos ou deformações. Materiais mais espessos ou peças maiores podem exigir tempos de arrefecimento mais longos ou métodos de arrefecimento adicionais, como ventoinhas ou névoa de água.

A conceção do molde é o fator mais crítico na moldagem a vácuo.Verdadeiro

Um molde bem concebido garante que a peça se forma corretamente e pode ser facilmente removida, o que tem um impacto direto na qualidade do produto final.

Todos os termoplásticos podem ser utilizados em moldagem a vácuo sem modificação.Falso

Alguns termoplásticos podem exigir aditivos ou condições de processamento específicas para obter resultados óptimos na enformação sob vácuo.

Quais são as aplicações da conformação a vácuo?

A enformação a vácuo é utilizada em várias indústrias devido à sua capacidade de produzir produtos leves, peças económicas9 com tempos de resposta rápidos.

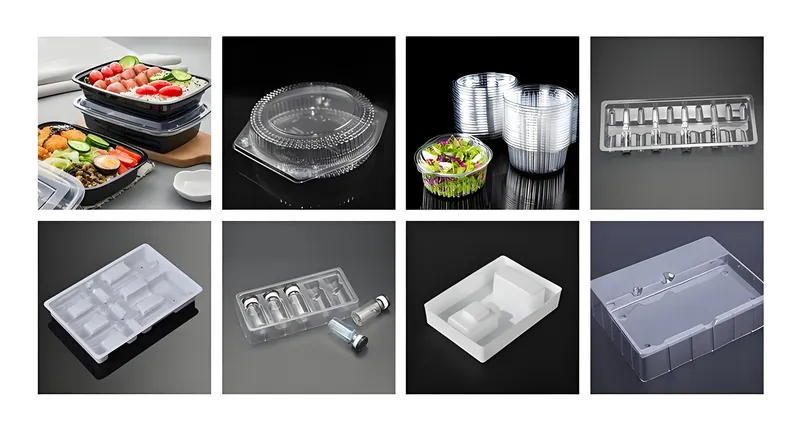

A moldagem a vácuo é utilizada nas indústrias automóvel, de embalagens, médica e de bens de consumo para peças como painéis de instrumentos, embalagens blister, tabuleiros e brinquedos, oferecendo versatilidade e eficiência.

Indústria automóvel

A moldagem a vácuo é utilizada para criar componentes interiores e exteriores, tais como painéis de instrumentos, painéis de portas e para-choques. A sua capacidade de produzir peças grandes e leves torna-a ideal para reduzir o peso do veículo e melhorar a eficiência do combustível.

Indústria de embalagens

As embalagens blister, as conchas e os tabuleiros para produtos electrónicos, cosméticos e alimentares são normalmente fabricados com formação de vácuo10. O processo permite obter formas personalizadas que seguram e expõem os produtos de forma segura.

Indústria médica

Os tabuleiros médicos, os invólucros de dispositivos e os componentes para camas hospitalares são produzidos utilizando a enformação a vácuo devido à sua capacidade de criar peças esterilizáveis, duradouras e com superfícies lisas.

Bens de consumo

Brinquedos, caixas de arrumação e artigos de decoração para casa beneficiam da capacidade da moldagem a vácuo para produzir peças coloridas e detalhadas a baixo custo, tornando-a popular para pequenas e médias séries de produção.

A enformação a vácuo é utilizada principalmente para a criação de protótipos.Falso

Embora seja excelente para a criação de protótipos, a enformação a vácuo também é utilizada para séries de produção, especialmente em indústrias como a das embalagens e a automóvel.

A enformação a vácuo pode produzir peças com elevada integridade estrutural.Verdadeiro

Quando concebidas corretamente, as peças moldadas a vácuo podem ser fortes e duradouras, adequadas para aplicações funcionais como os componentes automóveis.

Como é que a formação de vácuo se compara a outros processos de fabrico?

Compreender as diferenças entre a enformação a vácuo e outros processos ajuda a selecionar o método correto para o seu projeto.

A conformação a vácuo é diferente de moldagem por injeção11 e moldagem por sopro12 em termos de custo, detalhe e volume de produção, tornando-a ideal para tiragens baixas a médias e geometrias mais simples.

Moldagem por vácuo vs. Moldagem por injeção

-

Custo das ferramentas: A moldagem a vácuo utiliza moldes mais simples e menos dispendiosos (por exemplo, madeira ou plástico impresso em 3D), enquanto a moldagem por injeção requer moldes de metal dispendiosos.

-

Detalhe e complexidade: A moldagem por injeção permite obter detalhes mais finos e geometrias complexas, enquanto a moldagem por vácuo é melhor para formas mais simples.

-

Volume de produção: A moldagem por injeção é mais rentável para a produção de grandes volumes, enquanto a moldagem por vácuo se destaca em volumes baixos a médios.

Moldagem por vácuo vs. Moldagem por sopro

-

Geometria da peça: A moldagem a vácuo é adequada para peças planas ou com contornos, enquanto a moldagem por sopro é utilizada para peças ocas, como garrafas.

-

Utilização do material: A moldagem por sopro requer normalmente menos material para peças ocas, enquanto a moldagem por vácuo utiliza chapas sólidas.

-

Velocidade: A moldagem a vácuo é mais rápida para a criação de protótipos e pequenos lotes, enquanto a moldagem por sopro é optimizada para a produção contínua.

A moldagem a vácuo é mais económica do que a moldagem por injeção para todos os volumes de produção.Falso

Para a produção de grandes volumes, os custos de ferramentas mais elevados da moldagem por injeção são compensados por custos mais baixos por peça, tornando-a mais económica.

A moldagem a vácuo e a moldagem por sopro têm objectivos semelhantes no fabrico.Falso

A moldagem a vácuo destina-se a peças sólidas e com contornos, enquanto a moldagem por sopro se destina a peças ocas, servindo diferentes aplicações.

Quais são as considerações de design para a formação a vácuo?

A conceção para a enformação a vácuo requer atenção a diretrizes específicas para garantir que a peça se forma corretamente e cumpre os requisitos funcionais.

As principais considerações de design para a conformação a vácuo incluem ângulos de inclinação, evitar cortes inferiores e assegurar uma espessura de parede uniforme para evitar defeitos e garantir a qualidade da peça.

Ângulos de projeto

Incorporar ângulos de inclinação (por exemplo, 3° para moldes macho, 5° para moldes fêmea) para facilitar a remoção da peça do molde. Podem ser necessários ângulos maiores para superfícies texturizadas ou caraterísticas profundas.

Evitar cortes inferiores

Os cortes inferiores complicam a remoção da peça e podem exigir moldes de várias peças ou pós-processamento. Conceba peças para evitar cortes inferiores sempre que possível.

Espessura uniforme da parede

Conceber uma espessura de parede uniforme para evitar o desbaste em áreas de extração profunda, o que pode enfraquecer a peça. Utilizar técnicas como a assistência de encaixe para estiramentos mais profundos para distribuir o material uniformemente.

Raios e chanfros

Utilize cantos arredondados e chanfros para evitar arestas vivas, que podem causar entrançamento ou desbaste durante a conformação. Isto também melhora o aspeto estético da peça.

Os ângulos de inclinação são opcionais na enformação a vácuo.Falso

Os ângulos de inclinação são essenciais para uma fácil remoção da peça e para evitar danos no molde ou na peça.

A enformação a vácuo permite obter uma espessura de parede consistente em todas as peças.Falso

A espessura da parede pode variar, especialmente em peças de repuxo profundo, exigindo uma conceção cuidadosa para minimizar as inconsistências.

Conclusão

A moldagem a vácuo é um processo de fabrico versátil e económico para produzir peças leves e duradouras com geometrias simples a moderadamente complexas. É amplamente utilizado em indústrias como a automóvel, de embalagens e de bens de consumo pela sua eficiência e baixos custos de ferramentas. Ao compreender os materiais, as etapas do processo e as considerações de design, pode aproveitar a moldagem a vácuo para satisfazer eficazmente as suas necessidades de produção.

A moldagem a vácuo é um processo de fabrico amigo do ambiente.Verdadeiro

A moldagem a vácuo produz um mínimo de resíduos e o excesso de plástico pode ser reciclado, tornando-a uma escolha sustentável para muitas aplicações.

-

Saiba como a conformação a vácuo acelera o processo de criação de protótipos, permitindo iterações de produtos mais rápidas e a preparação para o mercado. ↩

-

Saiba mais sobre a importância da resistência ao impacto nos materiais utilizados para a moldagem por vácuo e como esta afecta a durabilidade do produto. ↩

-

Descubra quais os materiais que se destacam em termos de nitidez ótica para moldagem a vácuo, melhorando o aspeto visual de produtos como expositores e sinais. ↩

-

Explore esta ligação para compreender em pormenor o processo de formação de vácuo, incluindo as suas aplicações e vantagens no fabrico. ↩

-

Descubra as várias chapas termoplásticas disponíveis para moldagem por vácuo e as suas aplicações específicas neste recurso informativo. ↩

-

Compreender o design do molde é crucial para obter produtos moldados a vácuo de alta qualidade. Explore os conhecimentos de especialistas para melhorar os seus projectos. ↩

-

Selecionar o termoplástico certo é vital para uma moldagem a vácuo bem sucedida. Descubra dicas e diretrizes para fazer escolhas informadas. ↩

-

A temperatura de aquecimento afecta significativamente o processo de moldagem. Saiba mais sobre as temperaturas ideais para garantir resultados de qualidade. ↩

-

Saiba mais sobre as vantagens das peças rentáveis na produção, incluindo a forma como podem melhorar a rentabilidade e reduzir o desperdício no fabrico. ↩

-

Descubra a importância das peças leves no fabrico, incluindo os seus benefícios para a eficiência e o desempenho em várias aplicações. ↩

-

Este recurso fornecerá informações sobre as vantagens da moldagem por injeção, ajudando-o a fazer escolhas informadas para as suas necessidades de fabrico. ↩

-

Descubra as principais diferenças entre a moldagem por sopro e a moldagem por vácuo, que podem ter um impacto significativo na sua estratégia de produção. ↩