A extrusão é um processo de fabrico amplamente utilizado que molda materiais como plásticos e metais em perfis contínuos, como tubos, folhas ou barras, forçando-os através de uma matriz. Um fator chave para conseguir uma extrusão de alta qualidade é o ajuste cuidadoso de perfis de temperatura1-as definições específicas de temperatura em diferentes zonas da extrusora. Os perfis de temperatura corretamente ajustados garantem que o material funde uniformemente, flui suavemente e forma um produto com as propriedades desejadas. Esta publicação do blogue irá guiá-lo através dos aspectos essenciais do ajuste dos perfis de temperatura para uma extrusão óptima, oferecendo informações tanto para principiantes como para profissionais experientes.

O ajuste dos perfis de temperatura na extrusão assegura uma fusão homogénea, um fluxo suave e produtos de alta qualidade, adaptando as temperaturas na zona de alimentação, nas zonas do cilindro e na matriz ao material e à aplicação.

Quer esteja a produzir películas para embalagens ou peças para automóveis, saber como ajustar estas definições pode fazer toda a diferença. Vamos mergulhar nos fundamentos, detalhes técnicos e dicas práticas para dominar este aspeto crítico da extrusão.

Os perfis de temperatura são essenciais para uma extrusão bem sucedida.Verdadeiro

Regulam a fusão e o fluxo do material, evitando defeitos e assegurando uma qualidade consistente do produto.

A extrusão está limitada aos materiais plásticos.Falso

A extrusão é utilizada para plásticos, metais, cerâmica e muito mais, em indústrias como a construção e a eletrónica.

- 1. O que são perfis de temperatura na extrusão?

- 2. Como é que os materiais influenciam os perfis de temperatura?

- 3. Quais são os passos para ajustar os perfis de temperatura?

- 4. Que desafios surgem nos ajustes do perfil de temperatura?

- 5. Como é que os perfis de temperatura variam consoante a indústria?

- 6. Quais são algumas dicas práticas para otimizar os perfis de temperatura?

- 7. Conclusão

O que são perfis de temperatura na extrusão?

Os perfis de temperatura referem-se às definições de temperatura controlada ao longo das zonas da extrusora: a zona de alimentação, as zonas do cilindro e a zona da matriz. Cada zona desempenha um papel único na transformação da matéria-prima num produto acabado.

Os perfis de temperatura consistem na zona de alimentação (mais fria), nas zonas do cilindro (gradualmente mais quente) e na zona da matriz (optimizada para moldagem), cada uma delas adaptada para garantir uma fusão e um fluxo adequados.

| Zona | Gama de temperaturas típicas (por exemplo, plásticos) | Objetivo |

|---|---|---|

| Zona de alimentação | 20-60°C abaixo do ponto de amolecimento | Evita a fusão prematura |

| Zonas de barril | 150-250°C (dependente do material) | Derrete e mistura material |

| Zona de morte | 50-75°C acima do ponto de fusão | Dá forma e estabiliza o fluxo |

Zona de alimentação

O zona de alimentação2 introduz a matéria-prima na extrusora. É mantida mais fria - frequentemente 20-60°C abaixo do ponto de amolecimento do material - para evitar a fusão prematura, que poderia entupir o sistema ou perturbar a consistência da alimentação.

Zonas de barril

O tambor, dividido em várias zonas, aquece gradualmente o material até ao seu ponto de fusão. Por exemplo, na extrusão de plástico, as temperaturas podem começar imediatamente acima do ponto de fusão e aumentar ao longo das zonas para garantir uma fusão e mistura completas. Este aumento gradual é fundamental para evitar o choque térmico e obter uniformidade.

Zona de morte

A zona da matriz molda o material fundido à medida que este sai da extrusora. A sua temperatura, frequentemente 50-75°C acima do ponto de fusão do material, assegura um fluxo suave e uma retenção correta da forma. Um ajuste demasiado alto ou demasiado baixo pode afetar o acabamento da superfície e a precisão dimensional.

A zona de alimentação deve ser mais quente do que as zonas de barril.Falso

A zona de alimentação é mais fria para evitar a fusão precoce, enquanto as zonas do tambor aumentam de temperatura para fundir o material.

A temperatura da zona da matriz afecta a qualidade da superfície do produto.Verdadeiro

Controla a forma como o material flui e solidifica, afectando a suavidade e o aspeto.

Como é que os materiais influenciam os perfis de temperatura?

Diferentes materiais - plásticos como o polietileno ou metais como o alumínio - têm propriedades térmicas únicas, exigindo perfis de temperatura personalizados para uma extrusão óptima.

Materiais como o polietileno, o PVC e o alumínio exigem perfis de temperatura específicos com base nos seus pontos de fusão e comportamentos de fluxo.

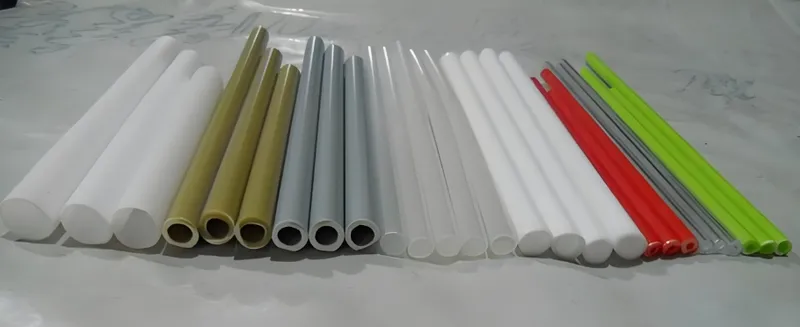

Plásticos comuns

-

Polietileno (PE)3: Processado a 150-250°C com um perfil ascendente para garantir a fusão e o fluxo completos.

-

Cloreto de polivinilo (PVC)4: Extrudido a 170-190°C com um perfil plano para evitar a degradação térmica.

- Polipropileno (PP): Necessita de 200-250°C, frequentemente com um perfil de pico para uma viscosidade óptima.

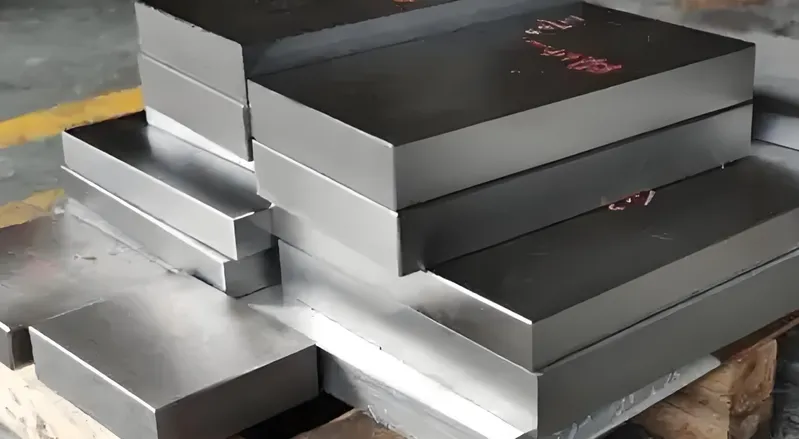

Metais

- Alumínio: Extrudido a quente a 350-500°C utilizando um perfil isotérmico (constante) para uma qualidade uniforme.

- Aço: Necessita de 900-1200°C com um perfil de pico para gerir a tensão de fluxo elevado.

Todos os materiais utilizam perfis de temperatura idênticos.Falso

As propriedades térmicas de cada material necessitam de definições únicas para uma extrusão eficaz.

O PVC requer temperaturas mais baixas do que o polietileno.Verdadeiro

A sensibilidade do PVC ao calor exige definições mais baixas para evitar a degradação.

Quais são os passos para ajustar os perfis de temperatura?

O ajuste dos perfis de temperatura é um processo metódico que equilibra as diretrizes do fabricante com observações em tempo real para obter os melhores resultados.

Comece com as definições recomendadas, monitorize o processo e ajuste gradualmente (5-10°C) com base na qualidade do produto para otimizar a extrusão.

Passo 1: Utilizar as diretrizes do fabricante

Comece com as definições de temperatura sugeridas pelo fornecedor do material. Estes fornecem uma base fiável para a maioria das aplicações.

Passo 2: Observar o processo

Ver o extrusão5 Verifique atentamente o fluxo do material, o aspeto do extrudado e os sinais de defeitos, como deformações ou superfícies rugosas. Este feedback orienta os seus ajustes.

Passo 3: Ajustar progressivamente

Efetuar pequenas alterações - normalmente 5-10°C - na zona relevante:

-

Má fusão? Aumentar as temperaturas das zonas de barril.

-

Superfície rugosa? Ajustar a zona do dado.

Passo 4: Testar e aperfeiçoar

Efectue um teste após cada ajuste, avalie o resultado e continue a aperfeiçoar até que o produto cumpra as normas de qualidade.

As grandes variações de temperatura são as melhores para o ajuste fino.Falso

Pequenos ajustes evitam que se ultrapasse a meta e se introduzam novos defeitos.

O acompanhamento é fundamental para a realização de ajustamentos eficazes.Verdadeiro

A observação em tempo real garante correcções atempadas e uma qualidade consistente.

Que desafios surgem nos ajustes do perfil de temperatura?

O ajuste fino dos perfis de temperatura não é isento de obstáculos, especialmente quando se trata de equilibrar o comportamento do material e a eficiência do processo.

Os desafios incluem a prevenção da degradação, a garantia de uma fusão uniforme e a otimização da utilização de energia, mantendo a qualidade.

Degradação do material

Os materiais sensíveis ao calor, como o PVC, podem degradar-se se as temperaturas excederem os limites de segurança, exigindo um controlo preciso para evitar a descoloração ou a quebra.

Fusão uniforme

A fusão irregular pode causar grumos ou vazios. Um perfil bem concebido com aumentos graduais de temperatura ajuda a manter a consistência.

Eficiência energética

As temperaturas mais elevadas melhoram o caudal mas aumentam os custos de energia. O objetivo é encontrar as definições eficazes mais baixas que ainda proporcionem qualidade.

As temperaturas mais elevadas melhoram sempre a qualidade da extrusão.Falso

O calor excessivo pode degradar os materiais e desperdiçar energia, pelo que a otimização é fundamental.

O ajuste fino dos perfis melhora a eficiência energética.Verdadeiro

As definições optimizadas reduzem o aquecimento desnecessário, reduzindo os custos sem sacrificar a qualidade.

Como é que os perfis de temperatura variam consoante a indústria?

Indústrias como a da construção e a automóvel têm necessidades de extrusão distintas, influenciando a forma como os perfis de temperatura são configurados.

Os sectores da construção, automóvel, embalagem e eletrónica requerem perfis de temperatura adaptados para satisfazer as necessidades específicas dos produtos.

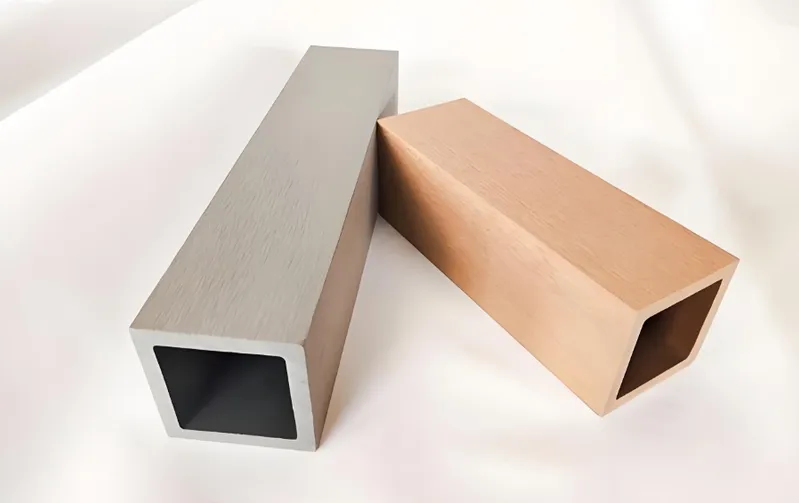

Automóvel

Componentes como guarnições necessitam de perfis consistentes - frequentemente isotérmicos para metais (350-500°C para alumínio) - para manter a integridade.

Construção

Para tubos e estruturas, os perfis ascendentes (por exemplo, 150-250°C para plásticos) asseguram a resistência e a estabilidade dimensional.

Embalagem

As películas e os recipientes utilizam perfis que equilibram o fluxo e o arrefecimento (por exemplo, 200-250°C para PP) para uma espessura uniforme.

Eletrónica

Os dissipadores de calor exigem precisão, com um controlo rigoroso (por exemplo, 350-500°C para o alumínio) para garantir o desempenho térmico.

Os perfis de temperatura são idênticos em todas as indústrias.Falso

Os requisitos específicos da indústria conduzem a definições de temperatura únicas.

Os perfis ascendentes são comuns na construção de plásticos.Verdadeiro

Asseguram uma fusão completa para produtos estruturais robustos.

Quais são algumas dicas práticas para otimizar os perfis de temperatura?

Eis algumas estratégias práticas para melhorar a sua processo de extrusão6:

-

Manter a zona de alimentação fresca: Evitar a fusão prematura, fixando-o abaixo do ponto de amolecimento.

-

Aumentar gradualmente: Aumentar a temperatura do tambor para derreter o material uniformemente.

-

Utilizar uma sonda de fusão: Medir a temperatura interna do material para obter precisão.

-

Ajustar em pequenos passos: Limitar as alterações a 5-10°C para manter o controlo.

-

Conta para o ambiente: Ajustar a humidade ou a temperatura ambiente conforme necessário.

As condições ambientais não afectam a extrusão.Falso

A humidade e a temperatura ambiente podem influenciar o comportamento e as definições do material.

Uma sonda de fusão melhora a precisão da temperatura.Verdadeiro

Fornece dados em tempo real para ajustes precisos do perfil.

Conclusão

O domínio dos perfis de temperatura é vital para uma extrusão óptima, garantindo produtos de alta qualidade em todas as indústrias. Ao compreender as funções de cada zona da extrusora, adaptando as definições ao seu material e aperfeiçoando-as com base na observação, pode obter resultados consistentes de forma eficiente.

-

A exploração deste recurso fornecer-lhe-á conhecimentos e técnicas especializados para otimizar eficazmente o seu processo de extrusão. ↩

-

Aprender sobre a função da zona de alimentação irá melhorar o seu conhecimento sobre o manuseamento e processamento de materiais na extrusão, garantindo uma melhor qualidade do produto. ↩

-

Conheça as temperaturas e técnicas de processamento específicas do PE para garantir resultados óptimos nos seus projectos de extrusão. ↩

-

Descubra estratégias eficazes para evitar a degradação do PVC, garantindo extrudados de alta qualidade e uma produção eficiente. ↩

-

Explorar as melhores práticas de extrusão pode aumentar a sua compreensão e melhorar a qualidade da sua produção ↩

-

Esta ligação ajudá-lo-á a descobrir desafios comuns na extrusão e soluções eficazes para melhorar a eficiência da sua produção. ↩