A fratura de fusão é um desafio comum na extrusão de polímeros que pode comprometer a qualidade da superfície dos produtos extrudidos, afectando o seu aspeto e desempenho. Esta publicação do blogue oferece um guia aprofundado para compreender e resolver problemas fratura de fusão1O livro "Fratura por fusão" é um livro de referência, que abrange as suas causas, efeitos nas indústrias e soluções práticas. Quer esteja envolvido no fabrico de plásticos ou pretenda melhorar o seu processo de extrusão, este recurso irá equipá-lo com os conhecimentos necessários para lidar eficazmente com a fratura por fusão.

A fratura de fusão na extrusão é uma instabilidade de fluxo que ocorre quando os polímeros fundidos são forçados a passar por uma matriz a altas velocidades, resultando em defeitos de superfície, como os padrões "sharkskinning" ou "washboard", que afectam normalmente indústrias como a das embalagens e dos dispositivos médicos.

Ao dominar as técnicas de resolução de problemas aqui descritas, pode melhorar a qualidade do produto e otimizar as suas operações de extrusão. Vamos analisar os detalhes da fratura de fusão e como resolvê-la.

A fratura de fusão só ocorre em processos de extrusão de alta velocidade.Falso

Embora as taxas de extrusão elevadas aumentem a probabilidade de fratura da massa fundida, esta também pode ocorrer a velocidades mais baixas se a conceção da matriz ou as propriedades do material não forem as melhores.

A fratura de fusão é uma questão puramente cosmética e não afecta o desempenho do produto.Falso

Para além dos defeitos estéticos, a fratura por fusão pode comprometer as propriedades mecânicas e a funcionalidade dos produtos extrudidos, especialmente em aplicações críticas como os dispositivos médicos.

- 1. O que é a fratura por fusão na extrusão?

- 2. Que indústrias são mais afectadas pela fratura de fusão?

- 3. Quais são as principais causas da fratura de fusão?

- 4. Como resolver problemas de fratura de fusão na extrusão?

- 5. Quais são os principais parâmetros do processo de extrusão que afectam a fratura da massa fundida?

- 6. Que materiais são mais propensos à fratura por fusão?

- 7. Ferramentas práticas para prevenir a fratura da massa fundida

- 8. Tecnologias conexas e rede de conhecimentos

- 9. Conclusão

O que é a fratura por fusão na extrusão?

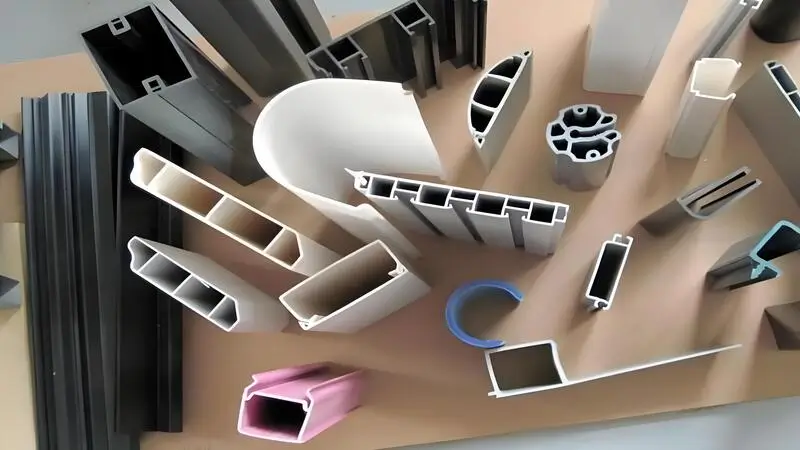

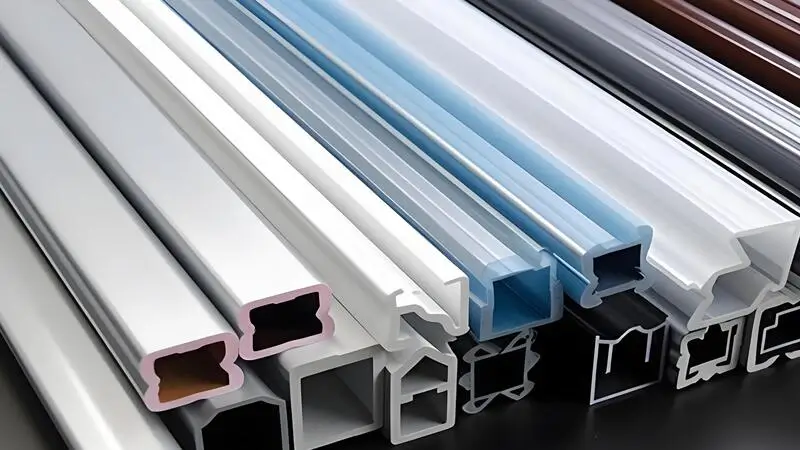

A fratura de fusão é um fenómeno na extrusão de polímeros em que a superfície do produto extrudido se torna áspera ou distorcida devido a instabilidades de fluxo no polímero fundido à medida que este sai da matriz. É frequentemente caracterizada por defeitos como "sharkskinning" (ondulações finas), padrões de "washboard" (distorções onduladas) ou distorções irregulares graves.

A fratura por fusão, também conhecida como distorção do extrudado2é causada por elevadas taxas de cisalhamento e fluxos extensionais na matriz, levando a instabilidades viscoelásticas na fusão do polímero.

| Tipo de defeito | Aparência | Causas comuns |

|---|---|---|

| Tubarões | Ondulações finas e regulares | Elevadas taxas de extrusão, conceção deficiente da matriz |

| Prancha de lavagem | Distorções onduladas e periódicas | Tensão de cisalhamento excessiva, propriedades do material |

| Distorção bruta | Defeitos de superfície graves e irregulares | Velocidades muito elevadas, materiais incompatíveis |

Princípios fundamentais da fracturação por fusão

A fratura da massa fundida resulta da natureza viscoelástica dos polímeros. Quando sujeita a elevadas taxas de cisalhamento na matriz, a massa fundida de polímero pode sofrer instabilidades de fluxo, perturbando a superfície lisa do extrudado. Os principais factores que contribuem para isso incluem:

-

Velocidades de extrusão elevadas: O aumento da velocidade aumenta a tensão de cisalhamento.

-

Questões de conceção de matrizes: As transições acentuadas ou as superfícies rugosas da matriz agravam as instabilidades.

-

Propriedades do material: Os polímeros de elevado peso molecular são mais elásticos, aumentando o risco.

-

Controlo da temperatura: Temperaturas inadequadas podem impedir o bom funcionamento do fluxo.

A compreensão destes princípios é o primeiro passo para uma resolução eficaz de problemas.

Os polímeros com elevado peso molecular são mais propensos à fratura por fusão.Verdadeiro

Os polímeros de elevado peso molecular têm maior elasticidade, aumentando a probabilidade de instabilidades de fluxo a taxas de cisalhamento elevadas.

Que indústrias são mais afectadas pela fratura de fusão?

A fratura por fusão tem impacto nas indústrias onde a qualidade da superfície é crítica, levando a desafios de produção e preocupações com a qualidade.

A fratura por fusão afecta normalmente as indústrias de embalagens, dispositivos médicos e automóvel, onde as superfícies lisas são essenciais para o desempenho e a estética do produto.

Indústria de embalagens

Na embalagem, a fratura por fusão pode criar defeitos visuais em películas e folhas, reduzindo o apelo ao consumidor. Por exemplo, esfoliação de tubarões3 numa película de embalagem de alimentos pode não cumprir as normas de clareza.

Dispositivos médicos

Para aplicações médicas, como tubagens ou cateteres, os defeitos de superfície resultantes da fratura por fusão podem prejudicar a funcionalidade e a segurança, onde a suavidade é vital para evitar irritações ou danos.

Componentes para automóveis

Os perfis extrudidos e as vedações no fabrico de automóveis exigem tolerâncias precisas. A fratura da fusão pode enfraquecer as propriedades mecânicas ou causar imprecisões dimensionais.

A fratura da massa fundida apenas tem impacto no aspeto visual dos produtos extrudidos.Falso

Para além da estética, a fratura por fusão pode afetar as propriedades mecânicas e o desempenho dos componentes extrudidos, especialmente em aplicações de precisão.

Quais são as principais causas da fratura de fusão?

A identificação das causas da fratura de fusão é crucial para uma resolução eficaz de problemas. Vários factores contribuem para este problema.

As principais causas de fratura por fusão incluem taxas de extrusão4, pobre conceção da matriz5, um controlo inadequado da temperatura e a utilização de polímeros de elevado peso molecular.

Altas taxas de extrusão

O aumento das velocidades de extrusão para maximizar a produção aumenta a tensão de corte na matriz, provocando frequentemente a fratura da massa fundida.

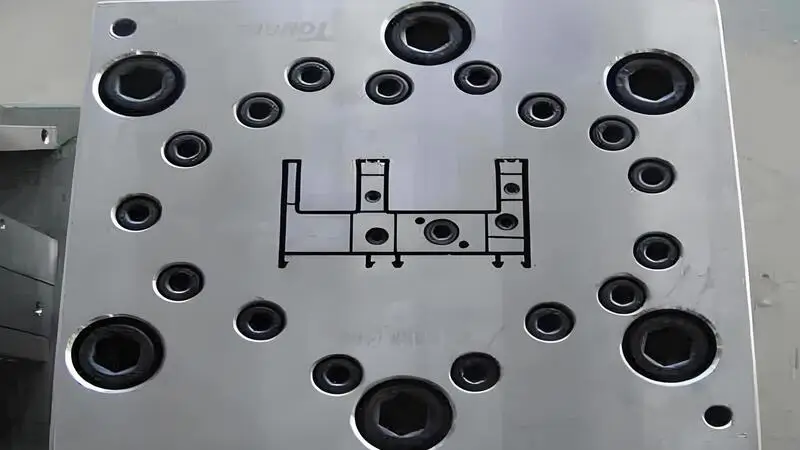

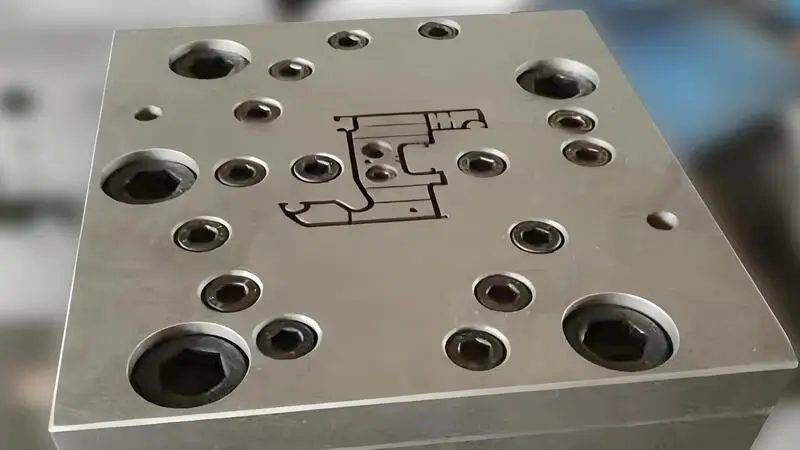

Má conceção da matriz

Dies with abrupt transitions, rough surfaces, or short land lengths disrupt polymer flow, leading to defects. Low temperatura da matriz6s aumentam a viscosidade do polímero, dificultando o fluxo, enquanto que temperaturas demasiado elevadas podem degradar o material.

Controlo inadequado da temperatura

As baixas temperaturas da matriz aumentam a viscosidade do polímero, dificultando o fluxo, enquanto que as temperaturas demasiado elevadas podem degradar o material.

Propriedades do material

Os polímeros com elevado peso molecular ou com uma ampla distribuição de peso molecular são mais elásticos, o que os torna propensos a instabilidades de fluxo.

A otimização da conceção da matriz pode eliminar completamente a fratura por fusão.Falso

Embora a conceção melhorada da matriz possa reduzir o risco, outros factores como a velocidade de extrusão e as propriedades do material podem ainda contribuir para a fratura da massa fundida.

Como resolver problemas de fratura de fusão na extrusão?

A resolução de problemas de fratura por fusão envolve uma abordagem sistemática para identificar e resolver o problema.

Para resolver problemas de fratura da massa fundida, reduzir as taxas de extrusão, otimizar a temperatura da matriz, melhorar a conceção da matriz e considerar alterações de material, se necessário.

Guia de resolução de problemas passo a passo

-

Identificar o tipo de defeito

- Examine o extrudado para ver se há tubarões, placas de lavagem ou distorção grosseira para orientar a sua abordagem.

-

Ajustar a taxa de extrusão

- Reduzir a velocidade gradualmente para reduzir a tensão de corte e verificar a melhoria da superfície.

-

Otimizar a temperatura da matriz

- Aumentar a temperatura para diminuir a viscosidade, assegurando que se mantém abaixo do ponto de degradação do polímero.

-

Inspecionar e modificar o desenho da matriz

- Procure arestas vivas ou comprimentos de terreno inadequados; se necessário, altere a conceção para obter um fluxo mais suave.

-

Avaliar as propriedades do material

- Mudar para um polímero de peso molecular mais baixo ou adicionar auxiliares de processamento se outros ajustes falharem.

A utilização de auxiliares de processamento pode atenuar a fratura da massa fundida sem alterar o polímero.Verdadeiro

Os auxiliares de processamento, como os aditivos de fluoropolímero, podem reduzir o atrito da superfície, ajudando a evitar a fratura da fusão.

Quais são os principais parâmetros do processo de extrusão que afectam a fratura da massa fundida?

Vários parâmetros do processo influenciam a ocorrência de fratura da massa fundida, exigindo um controlo cuidadoso.

Os principais parâmetros que afectam a fratura da massa fundida incluem a taxa de extrusão, a temperatura da matriz, a conceção da matriz e a pressão dentro da extrusora.

Taxa de extrusão

Taxas mais elevadas aumentam a tensão de cisalhamento, aumentando o risco de fratura por fusão.

Temperatura da matriz

As temperaturas óptimas garantem um fluxo suave; os desvios podem desestabilizar o processo.

Desenho do molde

Transições suaves e graduais e comprimentos de terreno adequados estabilizam o fluxo de polímeros.

Pressão

Uma pressão excessiva pode amplificar as instabilidades do fluxo, exigindo monitorização e ajuste.

O comprimento da matriz não tem impacto na fratura da fusão.Falso

Comprimentos de terreno mais longos podem ajudar a estabilizar o fluxo, reduzindo a probabilidade de fratura da massa fundida.

Que materiais são mais propensos à fratura por fusão?

A escolha do material afecta significativamente a suscetibilidade à fratura por fusão.

Polímeros como o polietileno linear de baixa densidade (LLDPE), o polietileno de alta densidade (HDPE) e alguns fluoropolímeros são mais propensos à fratura por fusão devido ao seu elevado peso molecular e elasticidade.

| Tipo de polímero | Suscetibilidade à fratura por fusão | Notas |

|---|---|---|

| PEBDL | Elevado | Comum na produção cinematográfica |

| PEAD | Elevado | Utilizado em tubos e perfis |

| Polipropileno (PP) | Moderado | Varia consoante o grau |

| Poliestireno (PS) | Baixa | Menos elástico, fluxo mais suave |

A utilização de um polímero com uma distribuição de peso molecular mais estreita pode reduzir a fratura por fusão.Verdadeiro

As distribuições mais estreitas reduzem a elasticidade, tornando o polímero menos propenso a instabilidades de fluxo.

Ferramentas práticas para prevenir a fratura da massa fundida

Medidas pró-activas podem minimizar os riscos de fratura por fusão.

Utilize uma lista de verificação de conceção para garantir a conceção ideal da matriz, o controlo da temperatura e a seleção de materiais, e siga um guia de tomada de decisões para a resolução de problemas de fratura da fusão.

Lista de verificação do projeto para evitar a fratura da massa fundida

| Aspeto | Considerações |

|---|---|

| Desenho do molde | Assegurar transições suaves e graduais; evitar arestas vivas. |

| Controlo da temperatura | Manter perfis de temperatura óptimos para o polímero. |

| Taxa de extrusão | Trabalhar com as taxas recomendadas para o material. |

| Seleção de materiais | Se possível, selecionar os tipos com menor peso molecular. |

| Auxiliares de processamento | Considerar aditivos para melhorar as caraterísticas do fluxo. |

Guia de tomada de decisão para a resolução de problemas

-

A taxa de extrusão é demasiado elevada?

- Sim: Reduzir a velocidade.

- Não: Verificar a temperatura.

-

A temperatura da matriz está optimizada?

- Não: Ajustar a temperatura.

- Sim: Inspecionar o desenho da matriz.

-

Existem falhas de conceção na matriz?

- Sim: Redesenhar a matriz.

- Não: Avaliar o material.

-

O polímero é adequado?

- Não: Mudar de grau ou acrescentar ajudas.

Os auxiliares de processamento são sempre necessários para evitar a fratura da massa fundida.Falso

Os auxiliares de processamento podem ajudar, mas nem sempre são necessários se os outros parâmetros estiverem bem controlados.

Tecnologias conexas e rede de conhecimentos

A fratura por fusão está ligada a tecnologias mais amplas que podem melhorar os esforços de prevenção.

Tecnologias a montante como síntese de polímeros7 e os ensaios de reologia podem ajudar a adaptar os materiais para reduzir o risco de fratura por fusão, enquanto o controlo de qualidade a jusante e os tratamentos de superfície podem atenuar os seus efeitos.

- A montante: Síntese de polímeros e ensaios reológicos8 para otimização de materiais.

- A jusante: Sistemas de controlo da qualidade e tratamentos de superfície para a gestão dos defeitos.

Explorar reologia dos polímeros e otimização da conceção de matrizes9 para obter informações mais aprofundadas.

Os ensaios de reologia são essenciais para evitar a fratura da fusão.Verdadeiro

Os ensaios de reologia ajudam a prever o comportamento de um polímero em condições de extrusão, permitindo uma melhor seleção de materiais e conceção de processos.

Conclusão

A resolução da fratura da massa fundida na extrusão envolve a compreensão das suas causas - velocidades elevadas, conceção deficiente da matriz e propriedades do material - e a aplicação de soluções específicas, como a redução da velocidade, a otimização da temperatura e a melhoria das matrizes. Ao utilizar ferramentas práticas e tecnologias relacionadas, pode melhorar a qualidade do produto e a eficiência dos seus processos de extrusão.

Para mais informações, consulte os recursos em reologia dos polímeros e otimização da conceção de matrizes.

-

Compreender a fratura da massa fundida é crucial para melhorar a qualidade do produto nos processos de extrusão. Explore esta ligação para saber mais sobre o seu impacto e soluções. ↩

-

A distorção de extrudados é um problema fundamental no processamento de polímeros. Saiba mais sobre as suas causas e soluções para melhorar os seus processos de fabrico. ↩

-

A formação de crostas de tubarão pode afetar gravemente o aspeto dos produtos extrudidos. Descubra métodos de prevenção eficazes para melhorar a qualidade da sua extrusão. ↩

-

Saiba como as taxas de extrusão afectam a qualidade dos produtos de polímero e como optimizá-las para obter melhores resultados. ↩

-

A conceção eficaz da matriz é crucial para evitar defeitos como a fratura por fusão. Descubra as melhores práticas para melhorar os seus processos de extrusão. ↩

-

A temperatura da matriz desempenha um papel vital no fluxo e na qualidade do polímero. Saiba mais sobre o seu impacto nos processos de extrusão. ↩

-

Compreender a síntese de polímeros é crucial para otimizar os materiais de modo a evitar a fratura por fusão, melhorando a qualidade do produto. ↩

-

Os testes de reologia fornecem informações sobre o comportamento do material, essenciais para minimizar os riscos de fratura por fusão na extrusão. ↩

-

A exploração da otimização da conceção da matriz pode conduzir a melhorias significativas nos processos de extrusão, reduzindo os defeitos e aumentando a eficiência. ↩