A extrusão de plástico enfrenta desafios frequentes que podem prejudicar a eficiência e a qualidade do produto, afectando uma grande variedade de indústrias.

A extrusão de plásticos enfrenta desafios como o fluxo inconsistente de material, o sobreaquecimento, a acumulação de matrizes e os defeitos do produto. A resolução destes problemas aumenta a qualidade e a eficiência, vitais para as indústrias de embalagem, automóvel e construção.

Embora este resumo apresente os principais desafios, é fundamental compreender melhor o processo de extrusão e os seus problemas para melhorar os resultados da sua produção. Aprofunde-se para saber como atenuar estes problemas de forma eficaz.

O fluxo inconsistente de material é um problema frequente na extrusão de plástico.Verdadeiro

Um fluxo inconsistente pode levar a dimensões irregulares do produto e a uma má qualidade, exigindo um controlo cuidadoso dos parâmetros de processamento.

Todas as extrusoras sofrem de sobreaquecimento durante o processo de extrusão.Falso

Embora o sobreaquecimento possa ocorrer, a manutenção adequada do equipamento e os sistemas de arrefecimento podem evitá-lo em muitos casos.

- 1. A seleção de materiais no processo de extrusão é suscetível de causar que problemas?

- 2. O molde no processo de extrusão de plástico apresentará que dificuldades?

- 3. Processo de extrusão As definições dos parâmetros no processo de extrusão deparam-se frequentemente com que tipo de problemas?

- 4. O processo de extrusão da extrusora de plástico pode ocorrer em outros problemas?

- 5. Conclusão

A seleção de materiais no processo de extrusão é suscetível de causar que problemas?

A escolha dos materiais corretos no processo de extrusão é fundamental para manter a qualidade e a eficiência do produto, mas conduz frequentemente a desafios na produção, consistência e desempenho.

A seleção do material certo na extrusão é vital para garantir a qualidade do produto, a eficiência do processamento e a rentabilidade, afectando as propriedades mecânicas, a estabilidade térmica e a facilidade de processamento.

Proporcionamento de matérias-primas plásticas

Se a proporção de matérias-primas plásticas não for a correta, por exemplo, se a coordenação não for boa, se os aditivos forem demasiado grandes ou demasiado pequenos, o resultado será uma má qualidade. moldagem por extrusão1 ou a qualidade do produto não está de acordo com as normas. Solução: A proporção de matérias-primas deve ser razoavelmente controlada de acordo com os requisitos do processo do produto e outros factores.

Propriedades do material

Quando escolhemos materiais, temos de pensar nas suas propriedades, como o ponto de fusão, a fluidez, a dureza e tudo isso. Materiais diferentes têm propriedades diferentes. Materiais diferentes têm caraterísticas diferentes, o que também vai afetar os parâmetros do processo de extrusão.

Material Tamanho das partículas

O tamanho das partículas de material tem um grande efeito no processo de extrusão. Se as partículas forem demasiado grandes, a massa fundida não fluirá bem e a máquina ficará entupida. Se as partículas forem demasiado pequenas, surgem bolhas de ar e a superfície não fica com bom aspeto.

Humidade do material

A humidade do material também afecta o processo de extrusão. Demasiada humidade pode provocar a degradação da fusão e bolhas de ar; pouca humidade pode provocar eletricidade estática e defeitos na superfície. Demasiadas impurezas nas matérias-primas plásticas ou demasiada água causarão uma moldagem por extrusão deficiente ou uma qualidade do produto que não cumpre a norma. Solução: é necessário peneirar ou secar as matérias-primas antes da produção, reforçando simultaneamente o controlo de qualidade e a inspeção das matérias-primas.

Uma seleção incorrecta do material pode comprometer a qualidade do produto de extrusão.Verdadeiro

Os materiais não adequados ao processo de extrusão podem dar origem a defeitos como superfícies irregulares, rupturas ou deformações, afectando a qualidade do produto final.

A seleção de materiais na extrusão é puramente orientada para os custos.Falso

Embora o custo seja um fator a ter em conta, a seleção de materiais envolve também a compatibilidade com o processo de extrusão e as propriedades desejadas do produto.

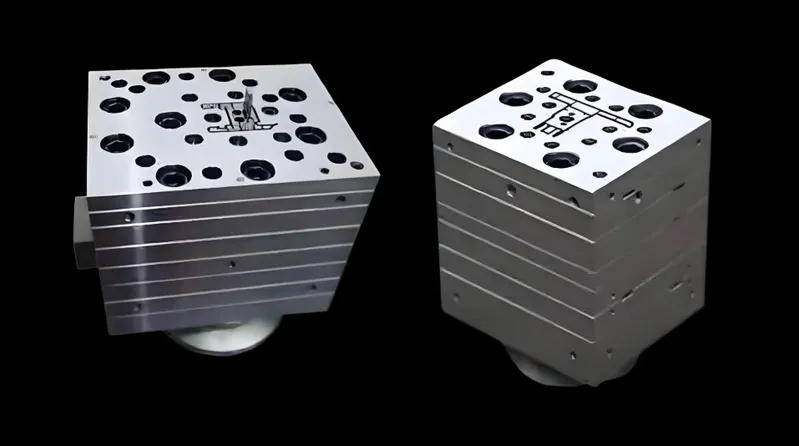

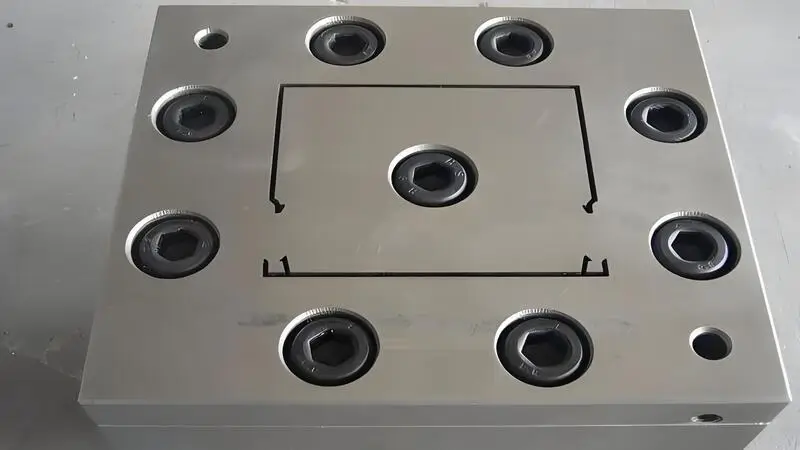

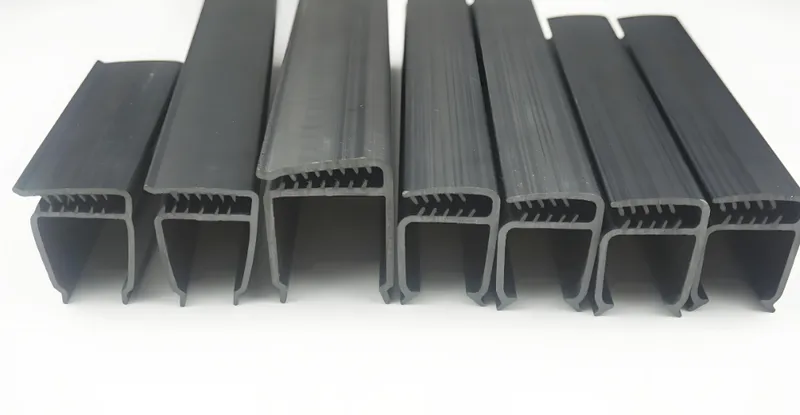

O molde no processo de extrusão de plástico apresentará que dificuldades?

Os problemas com os moldes no processo de extrusão de plástico podem impedir a eficiência da produção, afetar a qualidade do produto e conduzir a um aumento dos custos de manutenção em vários sectores de produção.

Os desafios do molde de extrusão de plástico incluem defeitos de superfície, contaminação e dimensões inconsistentes, que conduzem a desperdícios e a um aumento dos custos. A manutenção eficaz do molde e o controlo de qualidade são essenciais para resolver estes problemas.

Conceção da estrutura do molde

A conceção da estrutura do molde deve ser razoável para garantir a qualidade do produto. A estrutura do molde deve ser tão simples quanto possível, evitando demasiadas arestas e estruturas complexas.

Seleção do material do molde

Os materiais de molde devem ser duros e resistentes ao desgaste, e também considerar o custo e a dificuldade de processamento. Os materiais de molde normalmente utilizados são ligas de aço, carboneto cimentado, etc.

Tratamento da superfície do molde

O tratamento da superfície dos moldes pode melhorar a qualidade da superfície do produto e reduzir o atrito. Os tratamentos de superfície habitualmente utilizados incluem a galvanoplastia, a pulverização e o polimento.

Problemas de vida dos bolores

- Questão:As matrizes da extrusora desgastam-se rapidamente e têm de ser substituídas com frequência. Causa: O material da matriz não está correto, a extrusora não está a funcionar corretamente e a lubrificação não é boa. Correção: Obter um material de matriz melhor, fazer com que a extrusora funcione corretamente e obter uma melhor lubrificação e manutenção.

Entupimento de bolor

- Razões possíveis:As partículas de material são demasiado grandes ou existem demasiadas impurezas, etc. Solução: Peneirar o material para remover as impurezas e garantir que o tamanho das partículas é adequado.

A manutenção regular do molde reduz os defeitos de extrusão.Verdadeiro

A limpeza e a inspeção consistentes dos moldes evitam a contaminação e as falhas, melhorando a qualidade geral do produto e reduzindo o desperdício.

É impossível evitar os problemas de moldes na extrusão.Falso

Embora seja um desafio, as medidas proactivas, como a conceção optimizada do molde e a manutenção de rotina, podem reduzir significativamente os problemas relacionados com o molde no processo de extrusão.

Processo de extrusão As definições dos parâmetros no processo de extrusão deparam-se frequentemente com que tipo de problemas?

A definição de parâmetros óptimos no processo de extrusão é fundamental para uma produção eficiente, mas surgem frequentemente vários desafios que afectam a qualidade e a consistência do produto.

As principais questões no processo de extrusão incluem a manutenção da uniformidade da temperatura, a gestão da dilatação da matriz e a garantia de um fluxo de material consistente, crucial para produtos de alta qualidade.

Controlo da temperatura

O temperatura de moldagem por extrusão2 é fazer com que o material de moldagem seja plastificado e que o fluxo de plástico fundido tenha as condições necessárias. A plastificação do material e a qualidade e rendimento do produto têm um impacto muito importante. A janela de temperatura teórica para a extrusão de plástico situa-se entre a temperatura de fluxo viscoso e a temperatura de degradação.

Para as poliolefinas, a gama de temperaturas é mais alargada. Normalmente, é possível processá-las acima do seu ponto de fusão e abaixo dos 280 graus. Para controlar a temperatura de moldagem por extrusão3 corretamente, é necessário compreender primeiro os limites de temperatura do material que está a processar e a forma como as suas propriedades físicas se relacionam com a temperatura. Quando compreender as caraterísticas e as leis do material, pode escolher uma gama de temperaturas mais adequada para a moldagem por extrusão.

Assim, ao definir a temperatura em cada secção, deve ter em conta o seguinte: Em primeiro lugar, deve ter em conta as propriedades do próprio polímero, como o ponto de fusão, o peso molecular, o índice de fusão, etc. Em segundo lugar, deve ter em conta o desempenho do equipamento. Para alguns equipamentos, a temperatura da secção de alimentação tem uma grande influência na corrente do motor principal. Em terceiro lugar, pode observar se a superfície do tarugo extrudido da cabeça da matriz do tubo é lisa e se existem bolhas e outros fenómenos.

A temperatura de extrusão é a soma da temperatura de regulação do aquecedor e da temperatura de temperatura de fusão4. A temperatura de aquecimento é a temperatura fornecida pelo aquecedor externo. A temperatura de fusão é a temperatura do material entre a secção frontal do parafuso e a ligação da cabeça.

A temperatura do cilindro pode ser plana, crescente, decrescente ou mista, desde a zona de alimentação até à cabeça da matriz. Depende principalmente do material e da estrutura da extrusora.

Para obter um melhor aspeto e propriedades mecânicas, e para reduzir a dilatação na matriz, a temperatura do corpo é geralmente mais baixa e a temperatura da cabeça é mais elevada. Uma temperatura mais elevada da cabeça ajuda o material a fluir suavemente para a matriz, mas torna a forma do extrudado menos estável e aumenta a contração.

Quando a temperatura da cabeça é baixa, o material é plástico ruim, a viscosidade do fundido é alta e a pressão da cabeça aumenta. Embora isso torne o produto muito denso, o encolhimento é pequeno, a forma do produto é estável, mas o processamento é mais difícil, a liberação do molde é maior e a superfície do produto é áspera. Também fará com que a contrapressão da extrusora aumente, a carga do equipamento aumente e o consumo de energia aumente.

A temperatura do molde de boca e do molde do núcleo afecta o acabamento da superfície do tubo. Dentro de um determinado intervalo, quanto mais elevada for a temperatura do molde de boca e do molde do núcleo, melhor será o acabamento da superfície do tubo.

De um modo geral, a temperatura à saída do molde da boca não deve exceder 220 graus, a temperatura da massa fundida à entrada da cabeça deve ser de 200 graus e a diferença de temperatura entre a massa fundida à entrada e à saída da cabeça não deve exceder 20 graus.

Isto deve-se ao facto de uma maior diferença de temperatura entre a fusão e o metal provocar a formação de pele de tubarão. Se a temperatura de fusão for demasiado elevada, o material acumular-se-á no molde da boca. No entanto, isto deve ser determinado de acordo com a situação atual.

A temperatura da massa fundida é a temperatura efectiva da massa fundida medida na extremidade do parafuso e é, por conseguinte, a variável dependente. É determinada principalmente pela velocidade da rosca e pela temperatura de regulação do cilindro. O limite superior da temperatura de fusão para a extrusão de tubos de polietileno é geralmente fixado em 230 graus.

É geralmente preferível uma temperatura de cerca de 200 graus. O limite superior da temperatura de fusão para a extrusão de tubos de polipropileno é geralmente de 240 graus. A temperatura de fusão não deve ser demasiado elevada. A consideração geral da degradação do material, enquanto a temperatura for demasiado elevada, também dificultará a modelação do tubo.

Controlo da pressão de extrusão

O parâmetro de pressão mais importante no processo de extrusão é a pressão de fusão, também conhecida como pressão de cabeça. Em geral, o aumento da pressão de fusão5 diminuirá a produção da extrusora e aumentará a compactação do produto, o que é bom para melhorar a qualidade do produto.

No entanto, uma pressão excessiva pode causar problemas de segurança. A dimensão da pressão de fusão está relacionada com as propriedades das matérias-primas, a estrutura do parafuso, a velocidade do parafuso, a temperatura do processo, a dimensão da malha do filtro, a placa porosa e outros factores. A pressão de fusão é normalmente controlada entre 10-30 MPa.

Controlo da velocidade de alimentação

A velocidade a que alimenta o produto e o tamanho e qualidade da superfície têm um grande impacto. Se for demasiado rápido ou demasiado lento, terá problemas como desvios dimensionais, bolhas, etc.

Seleção do método de arrefecimento

A escolha do método de arrefecimento também afecta a qualidade do produto. Os métodos de arrefecimento mais comuns incluem o arrefecimento a água, o arrefecimento a ar, etc. É necessário escolher de acordo com a situação atual.

A temperatura da água de arrefecimento exigida na moldagem por extrusão de tubos de polietileno é geralmente baixa, normalmente inferior a 20 graus. Na produção de tubos PPR, a temperatura pode ser ligeiramente mais elevada na primeira secção e mais baixa na última secção, formando assim um gradiente de temperatura.

O ajuste do caudal da água de arrefecimento também é muito importante. Se o caudal for demasiado elevado, a superfície do tubo é áspera e produz manchas e buracos. Se o caudal for demasiado pequeno, a superfície do tubo produz pontos brilhantes fáceis de arrancar, tais como distribuição irregular, espessura irregular da parede do tubo ou oval.

Velocidade do parafuso e velocidade de extrusão

A velocidade do parafuso é utilizada para controlar a taxa de extrusão, a produção e a qualidade do produto dos parâmetros da indústria pesada. Quando a velocidade da extrusora de parafuso único aumenta, o rendimento aumenta. Quando a taxa de cisalhamento aumenta, a viscosidade aparente da massa fundida diminui. Isto é bom para a homogeneização do material.

Ao mesmo tempo, como a plastificação é boa, a força intermolecular aumenta e a resistência mecânica aumenta. No entanto, se a velocidade do parafuso6 é demasiado elevada, a carga do motor é demasiado grande, a pressão de fusão é demasiado elevada, a taxa de cisalhamento é demasiado elevada, o inchaço do molde aumenta, a superfície torna-se má e o volume de extrusão não é estável.

Velocidade de arrastamento

A velocidade da máquina de transporte afecta diretamente a espessura da parede do produto, a tolerância de tamanho, o desempenho e a aparência. Por conseguinte, a velocidade da máquina de transporte deve ser estável e a velocidade da máquina de transporte deve corresponder à velocidade da máquina de extrusão de tubos. A relação entre a velocidade da máquina de transporte e a velocidade da máquina de extrusão de tubos reflecte o grau de orientação do produto. Este rácio é designado por rácio de tração7e o valor do rácio de saque deve ser maior ou igual a 1.

Quanto mais rápido puxar, mais fina é a parede do tubo e mais tempo ele encolhe. Quanto mais lentamente puxar, mais espessa será a parede do tubo e maior será a probabilidade de obter um tampão entre o molde e o calibrador. Isto arruinará a sua extrusão. Por isso, é necessário controlar a tração e a velocidade.

Controlo da contrapressão

A contrapressão do parafuso do processo de extrusão da extrusora é demasiado alta ou demasiado baixa. A razão é que o parafuso não é limpo a tempo, há objectos estranhos a bloquear o barril e a contrapressão não é ajustada corretamente. A solução é limpar o parafuso regularmente, remover objectos estranhos no barril e ajustar os parâmetros de contrapressão.

Quando a velocidade da máquina de transporte aumenta, se as condições de temperatura para arrefecimento e moldagem se mantiverem inalteradas, se a velocidade da máquina de transporte for rápida, então o produto na manga de moldagem, o tempo de permanência do produto no tanque de água de arrefecimento é relativamente curto, e depois de o produto ser arrefecido e moldado, haverá ainda mais calor residual no interior do produto.

Este calor fará com que o produto seja desorientado da estrutura de orientação que já foi formada durante o processo de transporte. Este facto faz com que o grau de orientação do produto diminua.

Contrapressão insuficiente: A contrapressão é a resistência que o plástico tem de ultrapassar para fluir para o orifício de alimentação. Se a contrapressão não for suficiente, o plástico não será totalmente plastificado ou perderá a estabilidade. Solução: Aumentar a contrapressão8 alterando a estrutura do molde ou alterando o método de lubrificação, etc., para atingir um estado adequado.

Desgaste do parafuso da extrusora

Razões para o desgaste do parafuso da extrusora Extrusora

O desgaste do parafuso e do tambor ocorre normalmente na zona de alimentação e na zona de dosagem. A principal razão para o desgaste é a fricção seca entre os grânulos e a superfície metálica quando os grânulos são aquecidos e amolecidos. Depois o desgaste é reduzido.

Quando o parafuso fica preso com material estranho, o seu desgaste é anormal. Quando o parafuso fica preso, fica "rodeado" pelo material que foi compactado. Se a extrusora de parafuso não tiver um bom dispositivo de proteção, o parafuso pode ser torcido pela forte força motriz.

Quando fica encravado, cria uma resistência invulgarmente grande, o que provoca danos graves na superfície do parafuso e riscos graves no cano. É muito difícil de reparar. O cano foi concebido para durar mais tempo do que o parafuso. Quando o cano se desgasta normalmente, normalmente não se repara. Normalmente, repara-se a rosca do parafuso para restaurar a folga radial entre o furo do cano e o diâmetro exterior do parafuso.

Soluções de desgaste do parafuso da extrusora

Para reparar danos localizados nas roscas dos parafusos, pode utilizar ligas especiais anti-desgaste e anti-corrosão. Normalmente, é preferível utilizar a soldadura com proteção de gás inerte e a soldadura com arco de plasma de árgon. Também é possível utilizar a tecnologia de pulverização de metal para reparar os danos.

Primeiro, esmerilhe a superfície cilíndrica desgastada do parafuso até uma profundidade de cerca de 1,5 mm. Em seguida, soldar uma camada de liga metálica na superfície para a construir com o tamanho adequado, certificando-se de que deixa material suficiente para a maquinagem. Finalmente, rectifique a superfície cilíndrica e as roscas do parafuso até às dimensões originais do parafuso.

A uniformidade da temperatura é o desafio mais significativo nas configurações de extrusão.Verdadeiro

Temperaturas inconsistentes podem levar a defeitos nos produtos, tornando essencial manter um aquecimento uniforme para garantir resultados de qualidade.

A dilatação da matriz é imprevisível e não pode ser gerida durante a extrusão.Falso

A dilatação da matriz pode ser controlada através do ajuste de parâmetros como a temperatura, a pressão e a velocidade de extrusão, permitindo uma melhor consistência do produto.

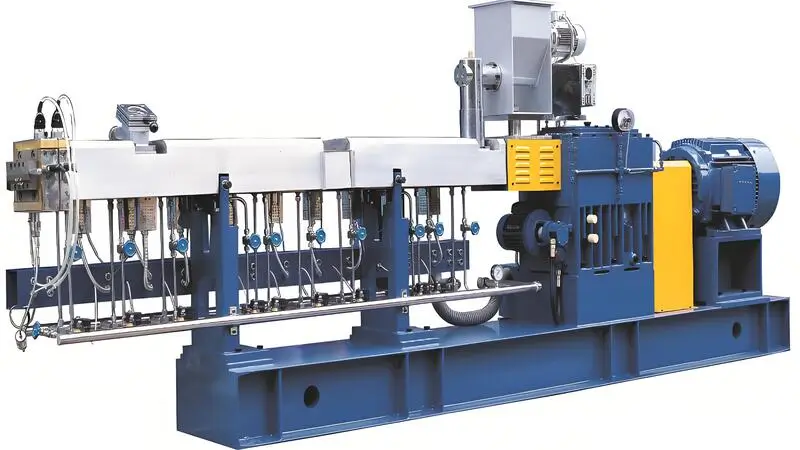

O processo de extrusão da extrusora de plástico pode ocorrer em outros problemas?

O processo de extrusão da extrusora de plástico é fundamental para a produção de vários produtos de plástico, mas pode enfrentar desafios que afectam a produção e a qualidade.

Os problemas de extrusão de plástico incluem dimensões inconsistentes, fratura por fusão e degradação térmica, muitas vezes devido a um mau controlo da temperatura, equipamento desgastado e seleção incorrecta do material.

Problemas operacionais

Se os operadores não compreenderem os requisitos do equipamento e do processo, os resultados da moldagem por extrusão serão fracos ou a qualidade do produto não corresponderá à norma. Solução: Formar os operadores para melhorar a sua compreensão e domínio do equipamento e do processo.

Se o ambiente de funcionamento não for bom, como a temperatura, a humidade e outros factores, isso afectará os resultados da moldagem por extrusão. Solução: É necessário criar um bom ambiente de produção para garantir que a temperatura, a humidade e outros factores se encontram na gama adequada.

Problemas de pós-processamento

A utilização de desenho, corte e outras tecnologias de pós-processamento requer competências. Se não souber o que está a fazer, isso irá afetar a qualidade dos seus produtos. Solução: Formar e orientar os seus operadores de pós-processamento para que saibam o que estão a fazer e o façam corretamente.

Se o equipamento de pós-processamento estiver danificado ou não for mantido corretamente, isso também afectará a qualidade do produto. Solução: Inspecionar, manter e reparar regularmente o equipamento de pós-processamento, e detetar e lidar prontamente com os danos e falhas do equipamento.

Problemas de equipamento

Se tiver problemas com a sua extrusora, como uma temperatura incorrecta, um bocal entupido ou um bocal gasto, a extrusão será má ou as peças estarão danificadas. Solução: É necessário ajustar a temperatura, a pressão e a velocidade do bocal para garantir que a máquina está a funcionar corretamente. Se não limpar e não cuidar da sua máquina, a extrusão também se estragará. Solução: É necessário limpar e cuidar da máquina e repará-la se estiver avariada.

Deformação e problemas estruturais

- deformação do cano:A deformação do barril causará um efeito de plastificação deficiente, incapaz de moldar. Solução: Detetar se o cilindro está deformado ou substituí-lo a tempo quando se verificar que está deformado. A espessura irregular da parede é um grande erro, pois fará com que os seus produtos acabados pareçam uma porcaria e custar-lhe-á mais dinheiro. Eis o que deve fazer: Conceba o seu produto de modo a que não tenha uma espessura de parede irregular. Observe a forma do seu produto e o material que está a utilizar, e certifique-se de que as paredes têm a mesma espessura a toda a volta.

Falha do sistema de fusão a quente

-

Falha no controlo da temperatura: Se o controlo da temperatura não for efectuado corretamente, o produto falhará. Solução: Reparar o sistema de controlo da temperatura ou substituir o instrumento de controlo e ajustar os parâmetros de controlo da temperatura.

-

Falha de plastificação:A plastificação é quando se derrete o plástico sólido e o faz fluir. Se a temperatura, o tempo ou a qualidade do plastificante não forem os corretos, o plástico não plastificará bem e não será possível moldá-lo. Solução: Ajustar a temperatura, o tempo ou aumentar o volume do barril para obter mais plastificante.

Falha do sistema de alimentação

-

A alteração do material não é oportuna:Os diferentes materiais necessitam de ajustar a quantidade de alimentação e a velocidade de alimentação; a falta de ajuste conduzirá a uma alimentação deficiente. Solução: Mudar o material regularmente ou ajustar de acordo com a natureza do material.

-

Entupimento do tubo de alimentação: isto fará com que o material não entre no parafuso, resultando em quebra de material e velocidade do parafuso demasiado rápida, o que queimará o motor. Solução: Limpar o tubo entupido ou adicionar elementos de aquecimento para aquecer o tubo.

A fratura de fusão é um problema comum na extrusão de plásticos.Verdadeiro

A fratura da fusão ocorre quando a geometria da matriz da extrusora ou as definições de velocidade perturbam o fluxo suave do polímero, causando defeitos na superfície.

A degradação térmica é inevitável na extrusão de plásticos.Falso

A degradação térmica pode ser minimizada com um controlo preciso da temperatura e a utilização de materiais estabilizados pelo calor, que ajudam a manter a integridade do produto.

Conclusão

Os processos de extrusão de plástico têm frequentemente problemas com a seleção de matérias-primas, conceção de moldes, parâmetros de processo e falhas de equipamento. Se as matérias-primas não estiverem devidamente doseadas, tiverem demasiada humidade ou partículas demasiado grandes, a qualidade do produto pode ser afetada. Se o molde for mal concebido, estiver gasto ou entupido, também pode causar problemas.

O controlo da temperatura, a pressão de extrusão, a taxa de alimentação e o arrefecimento devem ser cuidadosamente controlados para garantir a qualidade. A manutenção do equipamento e as condições de funcionamento também podem afetar os resultados da moldagem e os operadores devem ser formados para evitar erros do operador. Técnicas corretas de pós-processamento e manutenção do equipamento podem melhorar a qualidade do produto.

-

Explore este recurso para compreender as técnicas e parâmetros essenciais para uma moldagem por extrusão bem sucedida, garantindo produtos de alta qualidade. ↩

-

Descubra as definições de temperatura ideais para a moldagem por extrusão para melhorar a qualidade do produto e a eficiência do processamento. ↩

-

O controlo da temperatura de moldagem por extrusão é vital para alcançar as caraterísticas desejadas do produto. Este recurso fornece orientações e dicas essenciais. ↩

-

Compreender a temperatura de fusão é crucial para otimizar os processos de extrusão e garantir a qualidade do produto. Explore este link para obter informações detalhadas. ↩

-

A pressão de fusão é um parâmetro chave na extrusão que afecta a qualidade e a segurança do produto. Saiba mais sobre os seus factores de influência e gestão. ↩

-

Compreender a velocidade do parafuso é crucial para otimizar os processos de extrusão e melhorar a qualidade do produto. Explore esta ligação para obter informações aprofundadas. ↩

-

O rácio de tração é vital para alcançar as especificações desejadas do produto. Saiba mais sobre a sua importância nos processos de extrusão. ↩

-

A contrapressão é essencial para garantir uma plastificação e estabilidade adequadas. Saiba mais sobre a sua importância na extrusão. ↩