Formowanie próżniowe to wszechstronny proces produkcyjny, który przekształca arkusze tworzyw sztucznych w lekkie, trwałe produkty poprzez ogrzewanie i kształtowanie ich nad formą przy użyciu ciśnienia próżniowego. Metoda ta jest szeroko stosowana w różnych gałęziach przemysłu ze względu na jej opłacalność i wydajność w produkcji części o prostej i umiarkowanie złożonej geometrii.

Formowanie próżniowe podgrzewa arkusz tworzywa sztucznego, kształtuje go za pomocą formy przy użyciu ciśnienia próżniowego, a następnie chłodzi go w celu wytworzenia części do opakowań, motoryzacji i towarów konsumpcyjnych, oferując tanie oprzyrządowanie i szybkie prototypowanie1.

Zapoznanie się ze szczegółami formowania próżniowego może pomóc w określeniu, czy jest to właściwy wybór dla Twoich potrzeb produkcyjnych. Poniżej przedstawiamy proces, materiały, zastosowania i kluczowe czynniki, które należy wziąć pod uwagę.

Formowanie próżniowe jest idealne do produkcji wielkoseryjnej.Fałsz

Formowanie próżniowe, choć opłacalne w przypadku małych i średnich ilości, jest mniej wydajne w przypadku produkcji wielkoseryjnej w porównaniu z procesami takimi jak formowanie wtryskowe.

Formowanie próżniowe umożliwia produkcję części o skomplikowanych detalach.Fałsz

Formowanie próżniowe jest najlepsze w przypadku prostych i umiarkowanie złożonych kształtów; skomplikowane detale są lepiej osiągane w procesach takich jak formowanie ciśnieniowe lub formowanie wtryskowe.

- 1. Jakie materiały są powszechnie stosowane w formowaniu próżniowym?

- 2. Jakie są etapy procesu formowania próżniowego?

- 3. Jakie są kluczowe czynniki w procesie formowania próżniowego?

- 4. Jakie są zastosowania formowania próżniowego?

- 5. Jak formowanie próżniowe wypada na tle innych procesów produkcyjnych?

- 6. Jakie są kwestie projektowe związane z formowaniem próżniowym?

- 7. Wnioski

Jakie materiały są powszechnie stosowane w formowaniu próżniowym?

Materiały do formowania próżniowego są wybierane na podstawie pożądanych właściwości produktu końcowego, takich jak trwałość, przejrzystość lub elastyczność, dzięki czemu nadają się do szerokiego zakresu zastosowań.

Typowe materiały do formowania próżniowego obejmują ABS, polistyren, akryl i PVC, z których każdy oferuje unikalne korzyści, takie jak odporność na uderzenia2opłacalność lub przejrzystość optyczna3 dla branż takich jak motoryzacja, opakowania i oznakowanie.

| Rodzaj materiału | Właściwości | Typowe zastosowania |

|---|---|---|

| ABS | Wysoka odporność na uderzenia | Części samochodowe, trwałe dobra konsumpcyjne |

| Polistyren (HIPS) | Niski koszt, łatwość formowania | Opakowania, tacki jednorazowe |

| Akryl (PMMA) | Przejrzystość optyczna, odporność na promieniowanie UV | Znaki, wyświetlacze, świetliki |

| Poliwęglan (PC) | Wysoka wytrzymałość, odporność na ciepło | Sprzęt bezpieczeństwa, urządzenia medyczne |

| PVC | Trudnopalność, odporność chemiczna | Komponenty elektryczne, tace przemysłowe |

| PETG | Bezpieczny dla żywności, sterylizowalny | Opakowania na żywność, tace medyczne |

| HDPE | Odporność chemiczna, trwałość | Pojemniki przemysłowe, środki czyszczące |

Akrylonitryl-butadien-styren (ABS)

ABS jest popularnym materiałem do formowania próżniowego ze względu na doskonałą odporność na uderzenia i trwałość. Jest powszechnie stosowany w przemyśle motoryzacyjnym do produkcji części takich jak deski rozdzielcze i zderzaki, a także w produktach konsumenckich, takich jak bagaż i etui ochronne.

Polistyren wysokoudarowy (HIPS)

HIPS jest preferowany ze względu na niski koszt i łatwość formowania, co czyni go idealnym do zastosowań opakowaniowych, takich jak blistry i tacki na żywność. Jego zdolność do zachowania kształtu i odporności na uderzenia w przystępnej cenie sprawia, że jest to idealny materiał do produktów jednorazowego użytku.

Akryl (PMMA)

Akryl oferuje wyjątkową przejrzystość i odporność na promieniowanie UV, dzięki czemu doskonale nadaje się do zewnętrznych znaków, wyświetlaczy i świetlików. Jego zdolność do łatwego barwienia i kształtowania zwiększa jego wszechstronność w zastosowaniach ukierunkowanych na projektowanie.

Polichlorek winylu (PVC)

PVC jest znany ze swoich właściwości zmniejszających palność i odporności chemicznej, dzięki czemu nadaje się do komponentów elektrycznych i zastosowań przemysłowych. Ze względu na swoją trwałość i łatwość sterylizacji jest również stosowany w medycynie do produkcji tacek i obudów urządzeń.

ABS jest najczęściej stosowanym materiałem w formowaniu próżniowym.Prawda

ABS jest szeroko stosowany ze względu na równowagę między wytrzymałością, elastycznością i kosztami, dzięki czemu nadaje się do różnych zastosowań.

Materiały do formowania próżniowego są ograniczone do tworzyw termoplastycznych.Prawda

Formowanie próżniowe wymaga materiałów, które mogą być podgrzewane i przekształcane, co jest cechą charakterystyczną tworzyw termoplastycznych.

Jakie są etapy procesu formowania próżniowego?

The proces formowania próżniowego4 to prosta, ale precyzyjna metoda kształtowania arkuszy tworzyw sztucznych w funkcjonalne części, szeroko stosowana ze względu na swoją prostotę i opłacalność.

Proces formowania próżniowego polega na podgrzaniu arkusza tworzywa sztucznego, nałożeniu go na formę, zastosowaniu ciśnienia próżniowego w celu nadania mu kształtu, schłodzeniu i przycięciu końcowej części, idealnej do produkcji w małych i średnich ilościach.

1. Projektowanie formy

Proces rozpoczyna się od zaprojektowania formy, zazwyczaj wykonanej z aluminium, drewna lub tworzywa sztucznego wydrukowanego w 3D. Forma musi zawierać kąty pochylenia (np. 3° dla form męskich, 5° dla form żeńskich), aby zapewnić łatwe usuwanie uformowanej części.

2. Wybór materiału

Wybierz arkusz termoplastyczny5 w zależności od zastosowania, np. ABS dla trwałości lub akryl dla przejrzystości. Grubość arkusza zazwyczaj waha się od 0,5 mm do 12 mm, w zależności od wymagań danej części.

3. Podgrzewanie plastikowego arkusza

Arkusz tworzywa sztucznego jest zaciskany w ramie i równomiernie podgrzewany za pomocą promienników podczerwieni lub ceramicznych, aż osiągnie temperaturę formowania (np. 140-190°C dla ABS). Równomierne ogrzewanie ma kluczowe znaczenie dla uniknięcia niespójności w części końcowej.

4. Formowanie części

Po podgrzaniu miękki arkusz tworzywa sztucznego jest opuszczany na formę, a podciśnienie jest stosowane przez otwory wentylacyjne w formie, aby mocno przyciągnąć arkusz do konturów formy. Ten etap trwa zazwyczaj od kilku sekund do minuty.

5. Chłodzenie części

Uformowana część jest chłodzona za pomocą wentylatorów lub mgły w celu zestalenia tworzywa sztucznego. Czas chłodzenia różni się w zależności od grubości materiału i rozmiaru części, zapewniając, że część zachowa swój kształt bez wypaczeń.

6. Przycinanie i wykańczanie

Po schłodzeniu część jest wyjmowana z formy i przycinana w celu usunięcia nadmiaru materiału. Metody przycinania obejmują cięcie ręczne, obróbkę CNC lub wykrawanie, w zależności od złożoności części. Można zastosować dodatkowe wykończenie, takie jak malowanie lub montaż.

Formowanie próżniowe wymaga drogiego oprzyrządowania.Fałsz

W porównaniu do formowania wtryskowego, formowanie próżniowe wykorzystuje prostsze, mniej kosztowne formy, dzięki czemu idealnie nadaje się do prototypowania i małych serii produkcyjnych.

Formowanie próżniowe pozwala uzyskać jednolitą grubość ścianek głęboko tłoczonych części.Fałsz

Głębokie tłoczenie może powodować przerzedzenie arkusza tworzywa sztucznego, prowadząc do różnic w grubości ścianek, co może wpływać na wytrzymałość części.

Jakie są kluczowe czynniki w procesie formowania próżniowego?

Na powodzenie procesu formowania próżniowego wpływa kilka krytycznych czynników, które wpływają na jakość i wydajność produktu końcowego.

Kluczowe czynniki formowania próżniowego obejmują projekt formy6, wybór materiału7, temperatura ogrzewania8i ciśnienie próżni, które razem decydują o szczegółowości, wytrzymałości i spójności części.

Projektowanie form

Forma musi być zaprojektowana z odpowiednimi kątami ciągu i otworami wentylacyjnymi, aby zapewnić prawidłowe dopasowanie arkusza tworzywa sztucznego i łatwe usunięcie części. Złożone formy mogą wymagać dodatkowych funkcji, takich jak zatyczki do głębszego wyciągania.

Wybór materiału

Wybór odpowiedniego tworzywa termoplastycznego ma kluczowe znaczenie, ponieważ każdy materiał ma unikalne temperatury formowania i właściwości. Na przykład ABS wymaga wyższych temperatur formowania niż polistyren, co wpływa na cykl nagrzewania.

Temperatura ogrzewania

Arkusz z tworzywa sztucznego musi zostać podgrzany do określonej temperatury formowania, aby stał się giętki. Przegrzanie może spowodować zwiotczenie lub degradację materiału, podczas gdy niedogrzanie może spowodować niekompletne formowanie.

Ciśnienie próżni

Odpowiednie ciśnienie podciśnienia jest niezbędne do ścisłego dociśnięcia plastikowego arkusza do formy. Niewystarczające ciśnienie może prowadzić do słabego wychwytywania szczegółów, podczas gdy nadmierne ciśnienie może powodować wstęgi lub przerzedzenia.

Czas chłodzenia

Właściwe chłodzenie jest niezbędne, aby zapobiec wypaczeniu lub deformacji. Grubsze materiały lub większe części mogą wymagać dłuższego czasu chłodzenia lub dodatkowych metod chłodzenia, takich jak wentylatory lub mgła wodna.

Konstrukcja formy jest najbardziej krytycznym czynnikiem w formowaniu próżniowym.Prawda

Dobrze zaprojektowana forma zapewnia prawidłowe formowanie części i jej łatwe usuwanie, co ma bezpośredni wpływ na jakość produktu końcowego.

Wszystkie tworzywa termoplastyczne mogą być stosowane do formowania próżniowego bez modyfikacji.Fałsz

Niektóre tworzywa termoplastyczne mogą wymagać dodatków lub określonych warunków przetwarzania w celu uzyskania optymalnych wyników formowania próżniowego.

Jakie są zastosowania formowania próżniowego?

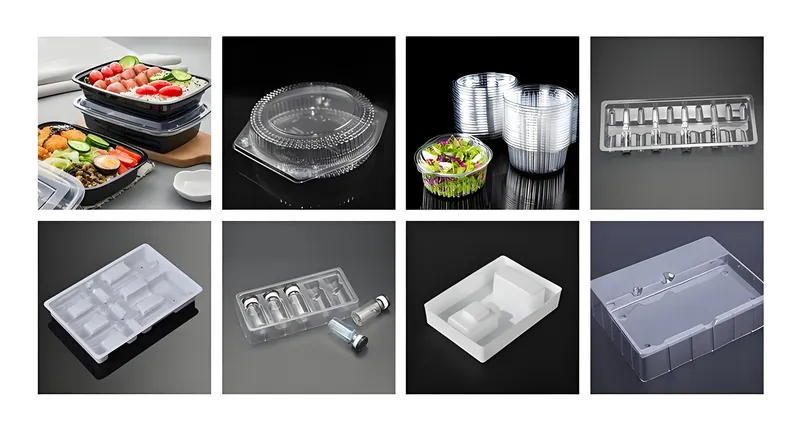

Formowanie próżniowe jest stosowane w różnych gałęziach przemysłu ze względu na jego zdolność do wytwarzania lekkich produktów, opłacalne części9 z krótkim czasem realizacji.

Formowanie próżniowe jest stosowane w przemyśle motoryzacyjnym, opakowaniowym, medycznym i dóbr konsumpcyjnych do produkcji części takich jak deski rozdzielcze, blistry, tacki i zabawki, oferując wszechstronność i wydajność.

Przemysł motoryzacyjny

Formowanie próżniowe jest wykorzystywane do tworzenia elementów wewnętrznych i zewnętrznych, takich jak deski rozdzielcze, panele drzwi i zderzaki. Jego zdolność do produkcji dużych, lekkich części sprawia, że idealnie nadaje się do zmniejszenia masy pojazdu i poprawy efektywności paliwowej.

Przemysł opakowań

Opakowania blistrowe, klapki i tacki na elektronikę, kosmetyki i produkty spożywcze są powszechnie wytwarzane przy użyciu formowanie próżniowe10. Proces ten pozwala na tworzenie niestandardowych kształtów, które bezpiecznie utrzymują i eksponują produkty.

Przemysł medyczny

Tace medyczne, obudowy urządzeń i komponenty łóżek szpitalnych są produkowane przy użyciu formowania próżniowego ze względu na jego zdolność do tworzenia sterylizowalnych, trwałych części o gładkich powierzchniach.

Towary konsumpcyjne

Zabawki, pudełka do przechowywania i artykuły dekoracyjne do domu korzystają ze zdolności formowania próżniowego do produkcji kolorowych, szczegółowych części przy niskich kosztach, co czyni je popularnymi w małych i średnich seriach produkcyjnych.

Formowanie próżniowe jest wykorzystywane głównie do prototypowania.Fałsz

Choć doskonale nadaje się do prototypowania, formowanie próżniowe jest również wykorzystywane do produkcji seryjnej, zwłaszcza w branżach takich jak opakowaniowa i motoryzacyjna.

Formowanie próżniowe może wytwarzać części o wysokiej integralności strukturalnej.Prawda

Przy odpowiednim zaprojektowaniu, części formowane próżniowo mogą być mocne i trwałe, odpowiednie do zastosowań funkcjonalnych, takich jak komponenty motoryzacyjne.

Jak formowanie próżniowe wypada na tle innych procesów produkcyjnych?

Zrozumienie różnic między formowaniem próżniowym a innymi procesami pomaga w wyborze odpowiedniej metody dla danego projektu.

Formowanie próżniowe różni się od formowanie wtryskowe11 oraz rozdmuchiwanie12 pod względem kosztów, szczegółowości i wielkości produkcji, dzięki czemu idealnie nadaje się do niskich i średnich serii oraz prostszych geometrii.

Formowanie próżniowe a formowanie wtryskowe

-

Koszt oprzyrządowania: Formowanie próżniowe wykorzystuje prostsze, tańsze formy (np. drewniane lub z tworzywa sztucznego wydrukowanego w 3D), podczas gdy formowanie wtryskowe wymaga kosztownych form metalowych.

-

Szczegółowość i złożoność: Formowanie wtryskowe pozwala uzyskać drobniejsze szczegóły i złożone geometrie, podczas gdy formowanie próżniowe jest lepsze dla prostszych kształtów.

-

Wielkość produkcji: Formowanie wtryskowe jest bardziej opłacalne w przypadku produkcji wielkoseryjnej, podczas gdy formowanie próżniowe wyróżnia się w przypadku małych i średnich ilości.

Formowanie próżniowe a formowanie z rozdmuchiwaniem

-

Geometria części: Formowanie próżniowe nadaje się do płaskich lub wyprofilowanych części, podczas gdy rozdmuchiwanie jest stosowane do pustych części, takich jak butelki.

-

Wykorzystanie materiałów: Formowanie z rozdmuchiwaniem zazwyczaj wymaga mniejszej ilości materiału w przypadku części wydrążonych, podczas gdy formowanie próżniowe wykorzystuje pełne arkusze.

-

Prędkość: Formowanie próżniowe jest szybsze w przypadku prototypów i małych partii, podczas gdy rozdmuchiwanie jest zoptymalizowane pod kątem produkcji ciągłej.

Formowanie próżniowe jest bardziej opłacalne niż formowanie wtryskowe dla wszystkich wielkości produkcji.Fałsz

W przypadku produkcji wielkoseryjnej wyższe koszty oprzyrządowania formowania wtryskowego są równoważone przez niższe koszty jednostkowe, co czyni je bardziej ekonomicznym.

Formowanie próżniowe i rozdmuchowe służą podobnym celom w produkcji.Fałsz

Formowanie próżniowe jest przeznaczone do pełnych, wyprofilowanych części, podczas gdy rozdmuchiwanie jest przeznaczone do części wydrążonych, służących do różnych zastosowań.

Jakie są kwestie projektowe związane z formowaniem próżniowym?

Projektowanie pod kątem formowania próżniowego wymaga zwrócenia uwagi na określone wytyczne, aby zapewnić prawidłowe formowanie części i spełnienie wymagań funkcjonalnych.

Kluczowe kwestie projektowe dotyczące formowania próżniowego obejmują kąty pochylenia, unikanie podcięć i zapewnienie jednolitej grubości ścianki, aby zapobiec wadom i zapewnić jakość części.

Kąty zanurzenia

Należy uwzględnić kąty pochylenia (np. 3° dla form męskich, 5° dla form żeńskich), aby ułatwić wyjmowanie części z formy. Większe kąty mogą być potrzebne w przypadku teksturowanych powierzchni lub głębokich elementów.

Unikanie podcięć

Podcięcia komplikują usuwanie części i mogą wymagać wieloczęściowych form lub obróbki końcowej. W miarę możliwości należy projektować części tak, aby unikać podcięć.

Jednolita grubość ścianki

Zaprojektuj jednolitą grubość ścianki, aby zapobiec przerzedzaniu w głęboko tłoczonych obszarach, co może osłabić część. Aby równomiernie rozprowadzić materiał, w przypadku głębszego tłoczenia należy stosować techniki takie jak wspomaganie wtykowe.

Promienie i fazowania

Używaj zaokrąglonych narożników i fazek, aby uniknąć ostrych krawędzi, które mogą powodować powstawanie wstęg lub ścieńczeń podczas formowania. Zwiększa to również estetykę części.

Kąty zanurzenia są opcjonalne w formowaniu próżniowym.Fałsz

Kąty zanurzenia są niezbędne do łatwego wyjmowania części i zapobiegania uszkodzeniom formy lub części.

Formowanie próżniowe pozwala uzyskać stałą grubość ścianek we wszystkich częściach.Fałsz

Grubość ścianek może się różnić, zwłaszcza w przypadku głęboko tłoczonych części, co wymaga starannego zaprojektowania w celu zminimalizowania niespójności.

Wnioski

Formowanie próżniowe jest wszechstronnym i opłacalnym procesem produkcyjnym służącym do wytwarzania lekkich, trwałych części o prostej lub umiarkowanie złożonej geometrii. Jest szeroko stosowany w branżach takich jak motoryzacyjna, opakowaniowa i dóbr konsumpcyjnych ze względu na swoją wydajność i niskie koszty oprzyrządowania. Zrozumienie materiałów, etapów procesu i uwarunkowań projektowych pozwala wykorzystać formowanie próżniowe do skutecznego zaspokojenia potrzeb produkcyjnych.

Formowanie próżniowe jest przyjaznym dla środowiska procesem produkcyjnym.Prawda

Formowanie próżniowe wytwarza minimalną ilość odpadów, a nadmiar plastiku można poddać recyklingowi, co czyni go zrównoważonym wyborem dla wielu zastosowań.

-

Dowiedz się, w jaki sposób formowanie próżniowe przyspiesza proces prototypowania, umożliwiając szybszą iterację produktu i jego gotowość do wprowadzenia na rynek. ↩

-

Dowiedz się, jakie znaczenie ma odporność na uderzenia materiałów używanych do formowania próżniowego i jak wpływa ona na trwałość produktu. ↩

-

Odkryj, które materiały wyróżniają się przejrzystością optyczną podczas formowania próżniowego, zwiększając atrakcyjność wizualną produktów, takich jak wyświetlacze i znaki. ↩

-

Zapoznaj się z tym linkiem, aby szczegółowo zrozumieć proces formowania próżniowego, w tym jego zastosowania i korzyści w produkcji. ↩

-

Odkryj różne arkusze termoplastyczne dostępne do formowania próżniowego i ich specyficzne zastosowania w tym materiale informacyjnym. ↩

-

Zrozumienie projektu formy ma kluczowe znaczenie dla uzyskania wysokiej jakości produktów formowanych próżniowo. Zapoznaj się ze spostrzeżeniami ekspertów, aby ulepszyć swoje projekty. ↩

-

Wybór odpowiedniego tworzywa termoplastycznego ma kluczowe znaczenie dla skutecznego formowania próżniowego. Odkryj wskazówki i wytyczne, aby dokonywać świadomych wyborów. ↩

-

Temperatura nagrzewania znacząco wpływa na proces formowania. Dowiedz się więcej o optymalnych temperaturach, aby zapewnić wysokiej jakości rezultaty. ↩

-

Dowiedz się o zaletach opłacalnych części w produkcji, w tym o tym, jak mogą one poprawić rentowność i zmniejszyć ilość odpadów w produkcji. ↩

-

Odkryj znaczenie lekkich części w produkcji, w tym ich korzyści dla wydajności i osiągów w różnych zastosowaniach. ↩

-

Ten zasób zapewni wgląd w zalety formowania wtryskowego, pomagając w dokonywaniu świadomych wyborów dla potrzeb produkcyjnych. ↩

-

Odkryj kluczowe różnice między formowaniem z rozdmuchiwaniem a formowaniem próżniowym, które mogą znacząco wpłynąć na Twoją strategię produkcyjną. ↩