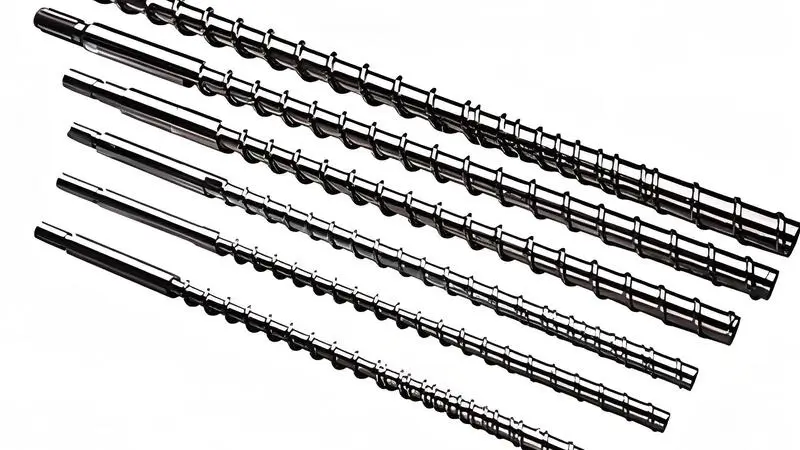

Ślimak wytłaczarki do tworzyw sztucznych jest jedną z najważniejszych części wytłaczarki, która bezpośrednio wpływa na wydajność i jakość przetwarzania tworzyw sztucznych. Zrozumienie budowy i funkcji ślimaka oraz sposobu wyboru odpowiedniego ślimaka ma kluczowe znaczenie dla poprawy wydajności produkcji i ograniczenia problemów w procesie produkcyjnym. W tym artykule dogłębnie przeanalizujemy budowę, zasadę działania, rodzaje ślimaków wytłaczarek do tworzyw sztucznych oraz ich wpływ na proces wytłaczania.

Ślimak topi granulki tworzyw sztucznych pod wpływem ciepła i działania mechanicznego, wpływając na transport materiału, mieszanie i jakość produktu. Optymalizacja jego konstrukcji poprawia wydajność i zmniejsza zużycie energii.

Śruby wytłaczarki mają kluczowe znaczenie dla procesu wytłaczania tworzyw sztucznych.Prawda

Ślimak pomaga w podawaniu, topieniu i kształtowaniu tworzywa sztucznego podczas wytłaczania, co czyni go niezbędnym do produkcji wysokiej jakości wytłaczanych produktów.

Śruby ekstrudera są wymienne między wszystkimi rodzajami tworzyw sztucznych.Fałsz

Różne ślimaki wytłaczarek są przeznaczone do określonych materiałów i procesów wytłaczania, ze względu na różne potrzeby przetwarzania tych tworzyw sztucznych.

- 1. Jaka jest struktura i funkcja ślimaka wytłaczarki do tworzyw sztucznych?

- 2. Jaka jest zasada działania ślimaka wytłaczarki do tworzyw sztucznych?

- 3. Jaki jest wpływ materiału ślimaka na jakość wytłaczania?

- 4. Jaki jest wpływ konstrukcji ślimaka na wyniki wytłaczania?

- 5. Jakie są typowe usterki i konserwacja śruby?

- 6. Jak wybrać odpowiednią śrubę?

- 7. Jaki jest związek między śrubami a produktywnością?

- 8. Wnioski

Jaka jest struktura i funkcja ślimaka wytłaczarki do tworzyw sztucznych?

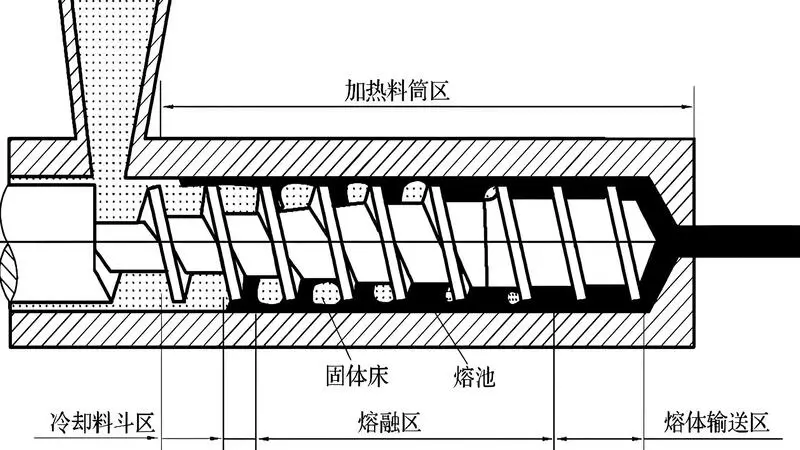

Ślimak wytłaczarki do tworzyw sztucznych składa się z kilku części, z których każda ma inne zadanie na różnych etapach. Konstrukcja ślimaka bezpośrednio wpływa na sposób przenoszenia, topienia, mieszania i wytłaczania materiału.

Ślimak wytłaczarki do tworzyw sztucznych składa się z czterech sekcji: podawania, sprężania, topienia i dozowania. Każda sekcja odgrywa unikalną rolę w zapewnieniu równomiernego mieszania i wydajnego wytłaczania tworzywa sztucznego.

Zadanie sekcji zasilania

Sekcja podająca jest odpowiedzialna za przenoszenie materiału ze zbiornika do pozostałej części ślimaka. Gwinty w tej sekcji są zaprojektowane tak, aby były luźne, dzięki czemu plastikowe granulki nie są zbyt mocno ściskane.

Konstrukcja sekcji kompresji i topienia

Sekcja kompresji powoli zwiększa nacisk na materiał, sprawiając, że zajmuje on mniej miejsca. Gdy dojdzie do sekcji topienia, ciepło i ciśnienie współpracują ze sobą, aby stopić tworzywo sztuczne do bardziej płynnego stanu.

Precyzyjna kontrola sekcji dozującej

Sekcja dozująca kontroluje ilość przesuwanego materiału, aby upewnić się, że tworzywo sztuczne przepływa równomiernie podczas wytłaczania. Pomaga to uniknąć zatorów lub problemów z nierównomiernym przepływem.

Konstrukcja ślimaka wytłaczarki do tworzyw sztucznych została zaprojektowana z myślą o wydajnym topieniu i przenoszeniu tworzywa sztucznego.Prawda

Ślimak wytłaczarki składa się z wielu stref (podawania, ściskania i dozowania), które umożliwiają podgrzewanie, topienie i przenoszenie tworzywa sztucznego w kontrolowany sposób, aby zapewnić spójne wytłaczanie.

Struktura ślimaka wytłaczarki do tworzyw sztucznych nie ma wpływu na proces wytłaczania.Fałsz

Struktura ślimaka wytłaczarki ma kluczowe znaczenie dla kontrolowania ogrzewania, topienia i ruchu tworzywa sztucznego.

Jaka jest zasada działania ślimaka wytłaczarki do tworzyw sztucznych?

Aby opanować obsługę ekstrudera, należy zrozumieć, jak działa ślimak. Ślimak obraca się i wytwarza ścinanie oraz ciśnienie. Powoduje to stopienie i wymieszanie surowca z tworzywa sztucznego w wysokiej temperaturze, dzięki czemu można go wydajnie przetwarzać.

Ślimak nie tylko popycha materiał do przodu. Ponadto podgrzewa, ściska i miesza materiał. Odbywa się to poprzez ścinanie materiału za pomocą gwintu. Powoduje to stopienie tworzywa sztucznego.

Śruba obraca się i przesuwa materiał

Gdy ślimak się obraca, przepycha materiał ze zbiornika do wylotu. Odbywa się to za pomocą tarcia i ścinania. Różne konstrukcje gwintów przesuwają materiał z różnymi prędkościami i z różnymi poziomami jednorodności.

Materiał nagrzewa się i topi

Ślimak podgrzewa surowiec, gdy przemieszcza się on przez różne sekcje. Odbywa się to poprzez przewodzenie ciepła i mechaniczne ścinanie. W ten sposób powstaje jednolite stopione tworzywo sztuczne.

Materiał miesza się i rozprasza

Konstrukcja ślimaka decyduje o jakości mieszania materiału. Odpowiedni kształt i skok gwintu może poprawić jakość stopionego materiału. Może również zapobiegać nierównomiernemu mieszaniu materiału.

Zasada działania ślimaka wytłaczarki do tworzyw sztucznych polega na topieniu i mieszaniu tworzywa sztucznego poprzez obrót i ciepło.Prawda

Śruba wytłaczarki obraca się wewnątrz cylindra, powodując ruch plastikowych granulek do przodu podczas podgrzewania.

Zasada działania ślimaka wytłaczarki do tworzyw sztucznych opiera się wyłącznie na podgrzewaniu materiału bez mieszania lub topienia.Fałsz

Ślimak wytłaczarki nie tylko podgrzewa materiał, ale także miesza go i ściska, aby zapewnić jednolite stopienie i stały przepływ.

Jaki jest wpływ materiału ślimaka na jakość wytłaczania?

Materiał, z którego wykonana jest śruba, jest bardzo ważny. Wpływa on na odporność na zużycie, odporność na korozję i żywotność śruby. Wybór odpowiedniego materiału może skutecznie poprawić wydajność produkcji i obniżyć koszty konserwacji.

Typowe materiały, z których wykonane są śruby, to stal stopowa, stal nierdzewna itp. Śruby wykonane z różnych materiałów wykazują różną odporność na zużycie i korozję w trakcie użytkowania.

Zalety i zastosowania śrub ze stali stopowej

Śruby ze stali stopowej mają dobrą odporność na zużycie. Nadają się do długotrwałej i intensywnej pracy w Proces wytłaczaniaw szczególności do przetwarzania twardych tworzyw sztucznych.

Odporność na korozję śrub ze stali nierdzewnej

Śruby ze stali nierdzewnej mają doskonałą odporność na korozję. Nadają się do przetwarzania tworzyw sztucznych, które muszą być chronione przed reakcjami chemicznymi, takimi jak wytłaczanie polichlorku winylu (PVC).

Wskazówki dotyczące wyboru wkrętów z różnych materiałów

Przy wyborze materiałów na śruby należy wziąć pod uwagę takie czynniki, jak rodzaj przetwarzanego tworzywa sztucznego, środowisko pracy i wielkość produkcji, aby zapewnić trwałość i efekt przetwarzania śrub.

Materiał ślimaka ma znaczący wpływ na jakość wyciskania.Prawda

Materiał ślimaka wpływa na odporność na zużycie, przenoszenie ciepła i ogólną wydajność wytłaczarki.

Materiał ślimaka nie ma wpływu na jakość wyciskania.Fałsz

Materiał ślimaka odgrywa kluczową rolę w procesie wytłaczania. Wpływa on na takie czynniki jak rozpraszanie ciepła, tarcie i zdolność do radzenia sobie z wysokim ciśnieniem.

Jaki jest wpływ konstrukcji ślimaka na wyniki wytłaczania?

Konstrukcja ślimaka jest ściśle związana z efektem wytłaczania. Dostosowując geometrię ślimaka, kąt gwintu, długość i inne parametry, można zoptymalizować wydajność wytłaczarki i poprawić jakość produktów z tworzyw sztucznych.

Parametry konstrukcyjne ślimaka obejmują skok, kąt gwintu, długość itp., które wpływają na prędkość przenoszenia materiału, siłę ścinającą, rozkład temperatury itp. i tym samym na efekt wytłaczania.

Wybór skoku i kąta gwintu

Odpowiedni skok i kąt gwintu mogą zrównoważyć przenoszenie materiału i prędkość ścinania, unikając zbyt szybkiego nagrzewania lub zbyt wolnego przepływu, co prowadzi do niejednorodności stopionego tworzywa sztucznego.

Wielostopniowa konstrukcja śruby

Dzięki zaprojektowaniu różnych segmentów (np. segmentu podawania, segmentu kompresji, segmentu dozowania itp.), proces topienia i mieszania tworzyw sztucznych może być lepiej kontrolowany, a jakość produktu może zostać poprawiona.

Wpływ długości śruby na efekt przetwarzania

Długość ślimaka określa czas przetwarzania tworzywa sztucznego, zbyt długi może prowadzić do degradacji termicznej, zbyt krótki może powodować niepełne stopienie lub niewystarczające mieszanie.

Konstrukcja ślimaka odgrywa kluczową rolę w określaniu wyników wyciskania.Prawda

Konstrukcja ślimaka w procesie wytłaczania wpływa na takie czynniki, jak temperatura stopu, ciśnienie i rozkład materiału.

Konstrukcja ślimaka nie wpływa znacząco na wyniki wyciskania.Fałsz

Konstrukcja ślimaka ma kluczowe znaczenie dla osiągnięcia pożądanych wyników wytłaczania. Źle zaprojektowany ślimak może prowadzić do nierównomiernego przepływu stopu, niespójnej jakości produktu i nieefektywności przetwarzania.

Jakie są typowe usterki i konserwacja śruby?

Śruby mogą się zużywać, korodować lub odkształcać po długim okresie użytkowania, co może wpływać na wydajność wytłaczarki i jakość produktu końcowego. Regularna konserwacja i naprawa ślimaka są niezbędne.

Typowe usterki śrub obejmują zużycie powierzchni, uszkodzenie gwintu i zginanie. Regularne kontrole i terminowe naprawy mogą wydłużyć żywotność śruby.

Przyczyny i leczenie zużycia śrub

Zużycie śruby jest zwykle spowodowane częstą pracą w wysokiej temperaturze i pod wysokim ciśnieniem lub niewłaściwym użytkowaniem. W celu naprawy można wymienić zużyte części lub przerobić całą śrubę.

Środki zapobiegające korozji powierzchni śrub

Aby zmniejszyć korozję powierzchni, można użyć materiałów odpornych na korozję, technologii powlekania i stworzyć rozsądne środowisko pracy.

Technologia odkształcania i naprawy śrub

Śruby mogą się wyginać z powodu nierównomiernych sił podczas pracy. Regularna korekta kształtu śruby i zapewnienie jej prawidłowego montażu może skutecznie zapobiec temu problemowi.

Zużycie i uszkodzenie ślimaka jest częstą usterką w procesie wytłaczania tworzyw sztucznych.Prawda

Zużycie i uszkodzenia ślimaków są częstymi awariami podczas wytłaczania tworzyw sztucznych ze względu na duże siły ścinające, ścieralność materiału i niewłaściwą konserwację.

Zużycie i uszkodzenia ślimaków nie stanowią problemu w przypadku wytłaczania tworzyw sztucznych.Fałsz

Zużycie i uszkodzenia ślimaków są istotnymi problemami w procesie wytłaczania tworzyw sztucznych, ponieważ wpływają na wydajność i spójność procesu wytłaczania.

Jak wybrać odpowiednią śrubę?

Wybór odpowiedniego ślimaka wymaga uwzględnienia wymagań produkcyjnych, rodzaju tworzywa sztucznego, metody przetwarzania i warunków sprzętowych. Właściwy wybór może znacznie poprawić wydajność i jakość produktu.

Wybór ślimaka zależy od rodzaju tworzywa sztucznego, wielkości produkcji, prędkości wytłaczania i innych czynników, z których każdy wymaga określonej konstrukcji ślimaka.

Wybór konstrukcji śruby w zależności od rodzaju tworzywa sztucznego

W przypadku wrażliwych na ciepło tworzyw sztucznych należy wybrać ślimak o niskim ścinaniu i równomiernym nagrzewaniu. W przypadku tworzyw sztucznych o wysokiej lepkości wymagany jest ślimak o wyższym stopniu sprężania.

Wybór śruby w oparciu o wielkość produkcji i prędkość

W przypadku produkcji wielkoseryjnej należy wybrać ślimak o dużej i stabilnej wydajności przenoszenia. W przypadku produkcji małoseryjnej należy wybrać bardziej elastyczny i wydajny ślimak.

Rozważ dopasowanie sprzętu i łatwość konserwacji

Wybór ślimaka powinien również uwzględniać konkretną konfigurację wytłaczarki, aby zapewnić dobre dopasowanie ślimaka do sprzętu, jednocześnie ułatwiając późniejszą konserwację i wymianę.

Wybór odpowiedniego ślimaka ma kluczowe znaczenie dla optymalizacji wydajności wytłaczania tworzyw sztucznych.Prawda

Wybór odpowiedniej śruby zapewnia prawidłowy przepływ materiału, poprawia wydajność przetwarzania i minimalizuje wady, takie jak nagromadzenie matrycy lub niespójna jakość produktu.

Wybór odpowiedniej śruby nie jest ważny w przypadku wytłaczania tworzyw sztucznych.Fałsz

Wybór ślimaka odgrywa istotną rolę w topieniu, mieszaniu i przenoszeniu materiału.

Jaki jest związek między śrubami a produktywnością?

Wydajność ślimaka ma bezpośredni wpływ na wydajność produkcji. W produkcji na dużą skalę konstrukcja i wybór ślimaka decydują o wydajności i ekonomiczności wytłaczarki.

Optymalizacja konstrukcji ślimaka i wybór odpowiedniego materiału może skutecznie poprawić wydajność produkcji, zmniejszyć zużycie energii, poprawić jakość produktu i zwiększyć ogólne korzyści linii produkcyjnej.

Cechy konstrukcyjne śrub, które zwiększają produkcję

Odpowiednia konstrukcja ślimaka może zwiększyć prędkość produkcji i skrócić czas przebywania materiału, zwiększając produkcję na jednostkę czasu.

Technologia śrub, która oszczędza energię i zmniejsza zużycie

Zmniejszając niepotrzebne zużycie ciepła i optymalizując wydajność przekładni śrubowej, można zmniejszyć zużycie energii przy jednoczesnym zwiększeniu wydajności produkcji.

Konstrukcja śruby zapewniająca lepszą jakość produktu

Optymalizując proces mieszania i podgrzewania, konstrukcja ślimaka zapewnia jednorodność stopionego tworzywa sztucznego i poprawia jakość produktu końcowego.

Konstrukcja ślimaków ma bezpośredni wpływ na wydajność wytłaczania tworzyw sztucznych.Prawda

Konstrukcja, rozmiar i materiał ślimaka wpływają na szybkość przepływu, jakość stopu i ogólną wydajność procesu wytłaczania.

Śruby nie mają wpływu na wydajność wytłaczania tworzyw sztucznych.Fałsz

Śruby mają kluczowe znaczenie dla procesu wytłaczania, ponieważ ich konstrukcja decyduje o przenoszeniu materiału, wydajności mieszania i szybkości produkcji.

Wnioski

Śruba jest sercem wytłaczarka do tworzyw sztucznych. Określa jakość i wydajność przetwarzania tworzyw sztucznych. Zrozumienie budowy, zasady działania, doboru materiałów, czynników konstrukcyjnych i typowych awarii ślimaka może pomóc w bardziej wydajnej i stabilnej pracy linii produkcyjnej. Regularna konserwacja i właściwy dobór odpowiedniej śruby może poprawić wydajność produkcji, zmniejszyć problemy produkcyjne, poprawić jakość produktu i zwiększyć konkurencyjność produkcji.