Projektowanie matryc jest kamieniem węgielnym procesu wytłaczania tworzyw sztucznych, bezpośrednio kształtującym stopione tworzywo sztuczne w precyzyjne profile, zapewniając jednocześnie jakość i wydajność. Niniejszy blog bada wieloaspektową rolę projektowania matryc, zapewniając kompleksowy przewodnik zarówno dla nowicjuszy, jak i doświadczonych profesjonalistów w tej dziedzinie.

Projektowanie matryc do wytłaczania tworzyw sztucznych kształtuje stopiony plastik w pożądane profile, zapewniając jednolitą grubość i redukując defekty, co ma kluczowe znaczenie dla jakości produktu i wydajności produkcji.

Przez mastering konstrukcja matrycy1Producenci mogą zoptymalizować wykorzystanie materiału, zwiększyć spójność produktu i usprawnić produkcję. Zapoznaj się z poniższymi szczegółami, aby zrozumieć, w jaki sposób konstrukcja matrycy wpływa na każdy etap wytłaczania tworzyw sztucznych.

Konstrukcja matrycy ma kluczowe znaczenie dla jakości produktu podczas wytłaczania tworzyw sztucznych.Prawda

Dobrze zaprojektowana matryca zapewnia jednolitą grubość i redukuje defekty, bezpośrednio wpływając na jakość produktu końcowego.

Konstrukcja matrycy wpływa jedynie na kształt wytłaczanego produktu.Fałsz

Konstrukcja matrycy wpływa również na wydajność produkcji, odpady materiałowe i zdolność do obsługi różnych tworzyw sztucznych, co czyni ją wieloaspektowym elementem w procesie wytłaczania.

- 1. Czym jest projektowanie matryc w wytłaczaniu tworzyw sztucznych?

- 2. Jak konstrukcja matrycy wpływa na aplikacje do wytłaczania tworzyw sztucznych?

- 3. Jakie są kluczowe etapy i parametry projektowania matryc do wytłaczania tworzyw sztucznych?

- 4. Co należy wziąć pod uwagę podczas projektowania matrycy do wytłaczania tworzyw sztucznych?

- 5. W jaki sposób konstrukcja matrycy integruje się z innymi technologiami wytłaczania tworzyw sztucznych?

- 6. Wnioski

Czym jest projektowanie matryc w wytłaczaniu tworzyw sztucznych?

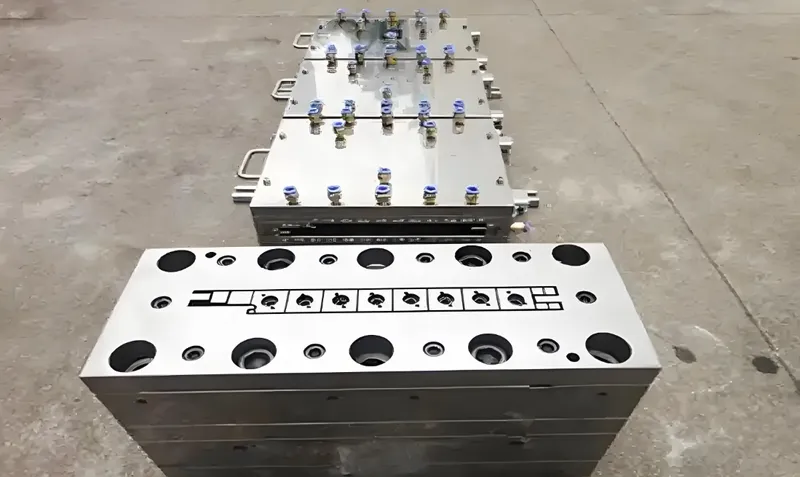

Projektowanie matryc do wytłaczania tworzyw sztucznych odnosi się do tworzenia wyspecjalizowanych narzędzi, powszechnie nazywanych matrycami. matryca do wytłaczania2 lub matryca kształtująca-która formuje stopione tworzywo sztuczne w określony profil przekroju poprzecznego, gdy opuszcza ono wytłaczarkę. Matryca działa w oparciu o podstawową zasadę zarządzania jednolitym przepływem i ciśnieniem, zapewniając spójne wymiary przy jednoczesnej kompensacji zjawisk takich jak pęcznienie ekstrudatu3 (tendencja plastiku do rozszerzania się po opuszczeniu matrycy).

Klasyfikacja matryc

Matryce można podzielić na kategorie w oparciu o proces, materiały i zastosowania:

-

Przez proces: Matryce do arkuszy, matryce do folii, matryce do rur, matryce do profili i matryce do współwytłaczania.

-

Według materiałów: Przeznaczony do tworzyw sztucznych, takich jak polietylen (PE), polipropylen (PP) lub polichlorek winylu (PVC).

- Według aplikacji: Stosowane w budownictwie (np. ramy okienne), pakowaniu (np. folie) i hydraulice (np. rury).

| Typ klasyfikacji | Przykłady |

|---|---|

| Przez proces | Matryce do arkuszy, matryce do folii, matryce do rur, matryce do profili, matryce do współwytłaczania |

| Materiały | Polietylen (PE), polipropylen (PP), polichlorek winylu (PVC) |

| Według aplikacji | Budownictwo (ramy okienne), opakowania (folie), hydraulika (rury) |

Jak konstrukcja matrycy wpływa na aplikacje do wytłaczania tworzyw sztucznych?

Konstrukcja matrycy dostosowuje się do konkretnych potrzeb przemysłu i wymagań produktu, wpływając na wszechstronność procesu wytłaczania.

Typowe scenariusze zastosowań

-

Arkusze matryc: Produkcja płaskich arkuszy tworzyw sztucznych do tacek opakowaniowych lub paneli konstrukcyjnych.

-

Film umiera: Tworzenie cienkich folii do toreb na zakupy i opakowań na żywność.

-

Końcówki rur: Formowanie rur do systemów hydraulicznych i nawadniających.

-

Profil Dies: Kształtowanie złożonych profili, takich jak ramy okienne lub listwy dekoracyjne.

-

Matryce do współwytłaczania: Umożliwiają tworzenie produktów wielowarstwowych, takich jak folie barierowe do pakowania żywności.

Plusy i minusy w porównaniu z innymi technologiami

-

Zalety: Umożliwia ciągłą produkcję, minimalizuje straty materiału i obsługuje szeroki zakres kształtów.

-

Wady: Mniej skuteczne w przypadku bardzo cienkich lub grubych sekcji, wiąże się z wyższymi początkowymi kosztami oprzyrządowania i może prowadzić do defektów, jeśli nie zostanie zoptymalizowane.

Konstrukcja matrycy umożliwia ciągłą produkcję w procesie wytłaczania tworzyw sztucznych.Prawda

W przeciwieństwie do procesów wsadowych, wytłaczanie za pomocą dobrze zaprojektowanej matrycy pozwala na nieprzerwaną produkcję, idealną dla długich profili.

Projektowanie matryc jest zawsze bardziej opłacalne niż inne techniki formowania.Fałsz

Choć wydajne w niektórych zastosowaniach, projektowanie matryc może wiązać się z wyższymi początkowymi kosztami oprzyrządowania w porównaniu z prostszymi metodami formowania.

Jakie są kluczowe etapy i parametry projektowania matryc do wytłaczania tworzyw sztucznych?

Projektowanie matryc jest integralną częścią procesu wytłaczania tworzyw sztucznych, z określonymi krokami i parametrami zapewniającymi sukces.

Podział procesów przepływu pracy

- Karmienie: Plastikowe granulki są wprowadzane do wytłaczarki.

-

Topienie: Pelety są topione w cylindrze wytłaczarki pod wpływem kontrolowanego ciepła.

-

Ciśnienie: Stopione tworzywo sztuczne jest pod ciśnieniem, aby zapewnić stały przepływ.

-

Kształtowanie matrycy: Matryca formuje tworzywo sztuczne o krytycznych parametrach, takich jak długość lądu (prosta część matrycy) i projekt kanału przepływowego wpływające na wydajność.

-

Chłodzenie: Wytłaczany produkt zestala się w układzie chłodzenia.

-

Przetwarzanie końcowe: Produkt jest cięty, zwijany lub poddawany dalszej rafinacji.

Kompatybilność materiałowa

Matryce muszą być dostosowane do właściwości tworzywa sztucznego:

-

Tworzywa sztuczne o wysokiej lepkości4 (np. PVC): Wymagają szerszych kanałów matrycowych dla płynnego przepływu.

-

Tworzywa sztuczne o niskiej lepkości (np. PE): Wymagają precyzyjnych projektów kanałów do kontroli przepływu.

-

Tworzywa sztuczne wrażliwe na temperaturę (np. polistyren): Potrzeba dokładnej regulacji temperatury.

-

Wytłaczane materiały podatne na pęcznienie (np. PP): Wymaga dostosowania wymiarów wyjścia w celu uwzględnienia rozszerzenia.

Konstrukcja matrycy musi uwzględniać właściwości materiału, aby zapobiec wadom.Prawda

Różne tworzywa sztuczne zachowują się w wyjątkowy sposób, co wymaga dostosowania konstrukcji matryc w celu uniknięcia takich problemów, jak nierównomierne chłodzenie lub pęcznienie wytłaczanego materiału.

Wszystkie tworzywa sztuczne mogą być wytłaczane przy użyciu tej samej konstrukcji matrycy.Fałsz

Każde tworzywo sztuczne ma odmienne właściwości przepływowe i termiczne, wymagające określonych ustawień matrycy w celu uzyskania optymalnej wydajności.

Co należy wziąć pod uwagę podczas projektowania matrycy do wytłaczania tworzyw sztucznych?

Skuteczne projektowanie matryc opiera się na praktycznych rozważaniach i narzędziach decyzyjnych.

Lista kontrolna projektu

-

Geometria matrycy5: Dopasowuje się do docelowego kształtu produktu.

-

Długość terenu: Zoptymalizowany pod kątem chłodzenia i stabilności przepływu.

-

Jednolite kanały przepływu: Zapobiega zaburzeniom równowagi, które powodują wady.

-

Kompensacja pęcznienia ekstrudatu: Odpowiednio dostosowuje wymiary wyjścia.

-

Kontrola temperatury6: Zawiera kanały grzewcze/chłodzące.

-

Dostęp serwisowy: Ułatwia czyszczenie i konserwację.

Wybór procesu Podejmowanie decyzji

-

Złożoność produktu: Używaj standardowych matryc do prostych kształtów, niestandardowych matryc do skomplikowanych profili.

-

Rodzaj materiału: Dopasowanie konstrukcji matrycy do lepkości i właściwości termicznych.

-

Wielkość produkcji: Wybierz wytrzymałe matryce dla dużych nakładów, prostsze konstrukcje dla małych nakładów.

-

Kompromis między kosztami a jakością7: Zrównoważenie początkowej inwestycji z długoterminową wydajnością.

Lista kontrolna projektu zapewnia, że projekt matrycy spełnia ograniczenia procesu.Prawda

Postępując zgodnie z listą kontrolną, producenci mogą zająć się kluczowymi czynnikami, takimi jak geometria i kontrola temperatury, zwiększając funkcjonalność.

Projektowanie matryc jest procesem uniwersalnym dla wszystkich zastosowań wytłaczania.Fałsz

Konstrukcja matrycy musi być dostosowana do konkretnych wymagań produktu, właściwości materiału i wielkości produkcji.

W jaki sposób konstrukcja matrycy integruje się z innymi technologiami wytłaczania tworzyw sztucznych?

Projektowanie matryc nie działa w izolacji - łączy się z szerszym ekosystemem technologicznym.

Powiązane technologie nawigacji

-

Technologie upstream:

-

Konstrukcja wytłaczarki: Wpływa na jakość stopu i ciśnienie wchodzące do matrycy.

-

Wybór materiału: Wpływa na konstrukcję matrycy w oparciu o właściwości tworzyw sztucznych.

-

-

Technologie niższego szczebla:

-

Systemy chłodzenia: Zestalanie produktu w kształcie matrycy.

-

Przetwarzanie po wytłaczaniu: Obejmuje cięcie, zwijanie lub dodatkowe kształtowanie.

-

Kontrola jakości: Weryfikuje wydajność matrycy względem specyfikacji.

-

Wnioski

Konstrukcja matrycy jest podstawą w wytłaczaniu tworzyw sztucznych, określając kształt produktu, jakość i wydajność produkcji. Na tym blogu omówiono podstawowe pojęcia, praktyczne zastosowania, zawiłości techniczne, narzędzia projektowe i powiązania z pokrewnymi technologiami. Niezależnie od tego, czy produkujesz rury, folie czy profile, dobrze wykonana matryca jest kluczem do sukcesu.

Konstrukcja matrycy jest krytycznym czynnikiem wpływającym na sukces procesów wytłaczania tworzyw sztucznych.Prawda

Bezpośrednio wpływa na jakość produktu, wydajność produkcji i zużycie materiałów, co czyni go niezbędnym w produkcji.

Konstrukcja matrycy jest istotna tylko w przypadku złożonych profili wytłaczania.Fałsz

Nawet proste profile wymagają dobrze zaprojektowanych matryc, aby zapewnić równomierny przepływ i zapobiec wadom.

-

Zrozumienie konstrukcji matrycy ma kluczowe znaczenie dla optymalizacji procesu wytłaczania tworzyw sztucznych, zapewniając jakość i wydajność produkcji. ↩

-

Poznanie mechaniki matrycy do wytłaczania może poszerzyć wiedzę na temat kształtowania tworzyw sztucznych i ulepszyć techniki produkcji. ↩

-

Wiedza na temat pęcznienia ekstrudatu pomaga w zarządzaniu jakością produktu i zapobieganiu wadom podczas procesu wytłaczania. ↩

-

Wiedza na temat tworzyw sztucznych o wysokiej lepkości może pomóc w wyborze odpowiednich materiałów do konkretnych zastosowań w wytłaczaniu. ↩

-

Zrozumienie geometrii matrycy ma kluczowe znaczenie dla osiągnięcia pożądanego kształtu i jakości produktu w procesach wytłaczania tworzyw sztucznych. ↩

-

Kontrola temperatury ma kluczowe znaczenie dla utrzymania jakości i spójności produktu; poznaj jej wpływ na konstrukcję matrycy. ↩

-

Równoważenie kosztów i jakości ma zasadnicze znaczenie dla optymalizacji projektu matrycy; dowiedz się więcej o podejmowaniu świadomych decyzji. ↩