Projektowanie i produkcja form do wytłaczania tworzyw sztucznych

Odkryj specjalistyczne usługi projektowania i produkcji form do wytłaczania tworzyw sztucznych dostosowane do Twoich potrzeb. Dostarczamy wysokiej jakości, trwałe formy dla różnych branż, zapewniając precyzję i wydajność w każdym projekcie. Skontaktuj się z nami już dziś, aby uzyskać konsultację!

Kompletny przewodnik po projektowaniu i produkcji form do wytłaczania

Czym są i jak działają formy do wytłaczania?

Formy do wytłaczania tworzyw sztucznych, znane również jako matryce, są bardzo ważne w procesie wytłaczania tworzyw sztucznych. Wytłaczanie tworzyw sztucznych to sposób na tworzenie długich kształtów z plastiku. Służy do produkcji rur, arkuszy i niestandardowych kształtów. Ludzie używają go w budownictwie, opakowaniach i samochodach.

Czym są formy do wytłaczania tworzyw sztucznych?

Forma do wytłaczania tworzyw sztucznych to metalowe narzędzie, które kształtuje stopione tworzywo sztuczne w określony profil przekroju poprzecznego. Formy te są wykonane ze stali lub aluminium i są w stanie wytrzymać wysokie temperatury i ciśnienia procesu wytłaczania.

Konstrukcja formy lub matrycy określa ostateczny kształt wytłaczanego produktu, co czyni ją krytycznym czynnikiem w osiąganiu pożądanych wymiarów i jakości.

Elementy form do wytłaczania tworzyw sztucznych

Skuteczność systemu wyciskania zależy od kilku krytycznych elementów:

① Zbiornik: Podaje surowce do wytłaczarki.

② Śruba: Obraca się, aby transportować i topić tworzywo sztuczne w cylindrze.

③ Beczka: Podgrzewa tworzywo sztuczne do temperatury topnienia i utrzymuje je w stanie stopionym.

④ Matryca (forma do wytłaczania): Kształtuje stopione tworzywo sztuczne w ciągły profil, gdy opuszcza wytłaczarkę.

⑤ Układ chłodzenia: Zapewnia prawidłowe krzepnięcie wytłaczanego materiału.

⑥ Ściągacz lub system przenośnika: Utrzymuje stałą prędkość, aby zapobiec deformacji podczas chłodzenia.

Jak działają formy do wytłaczania tworzyw sztucznych?

Proces wytłaczania tworzyw sztucznych wykorzystuje surowe tworzywa sztuczne i przekształca je w gotowe produkty poprzez ich podgrzewanie, kształtowanie i chłodzenie. Oto jak to działa:

1. Podawanie materiału:

Surowe tworzywo sztuczne, zazwyczaj w postaci granulek lub granulatu, jest ładowane do leja zasypowego. Na tym etapie dodatki, takie jak barwniki, stabilizatory lub wypełniacze, mogą być mieszane w celu poprawy właściwości, takich jak kolor, wytrzymałość lub odporność na promieniowanie UV.

2. Topienie:

Tworzywo sztuczne jest następnie podawane do podgrzewanej beczki, gdzie obracający się ślimak topi je. Ciepło jest generowane zarówno przez tarcie ślimaka, jak i przez zewnętrzne grzejniki. Temperatura bębna jest zazwyczaj ustawiona na 200-275 stopni Celsjusza, w zależności od rodzaju tworzywa sztucznego.

3. Kształtowanie:

Stopiony plastik jest przepychany przez matrycę, zwaną również formą do wytłaczania. Ta matryca nadaje materiałowi pożądany kształt. Proces wytłaczania oferuje dużą elastyczność, umożliwiając uzyskanie różnych kształtów, takich jak rury, arkusze lub niestandardowe projekty.

4. Chłodzenie:

Gdy tworzywo sztuczne opuści matrycę, jest szybko schładzane za pomocą powietrza, kąpieli wodnych lub rolek chłodzących. Ten szybki proces chłodzenia zestala materiał i blokuje go w zamierzonym kształcie.

5. Cięcie:

Schłodzony i zestalony wytłaczany materiał jest następnie cięty na wymaganą długość. W zależności od zastosowania, może on zostać pocięty na określone rozmiary lub zwinięty w rolki.

6. Wykończenie:

Po cięciu można przeprowadzić dodatkowe procesy, takie jak obróbka powierzchni, przycinanie lub dalsze kształtowanie, w zależności od przeznaczenia i specyfikacji produktu.

Jakie są rodzaje form do wytłaczania?

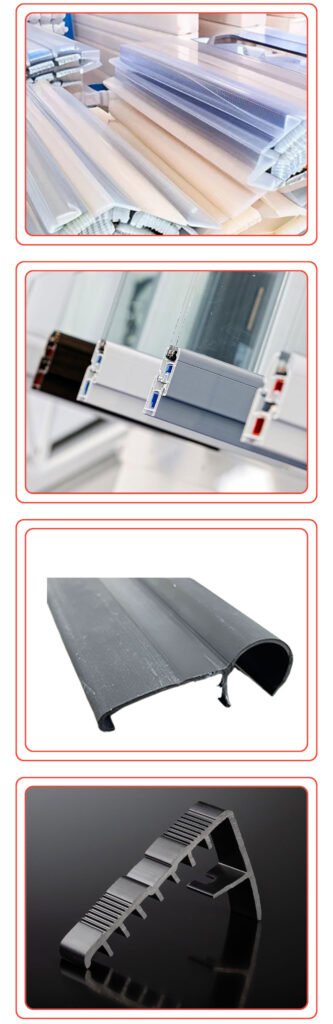

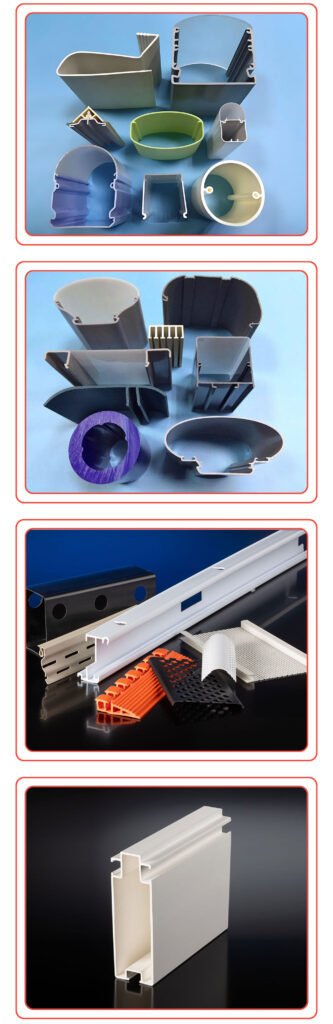

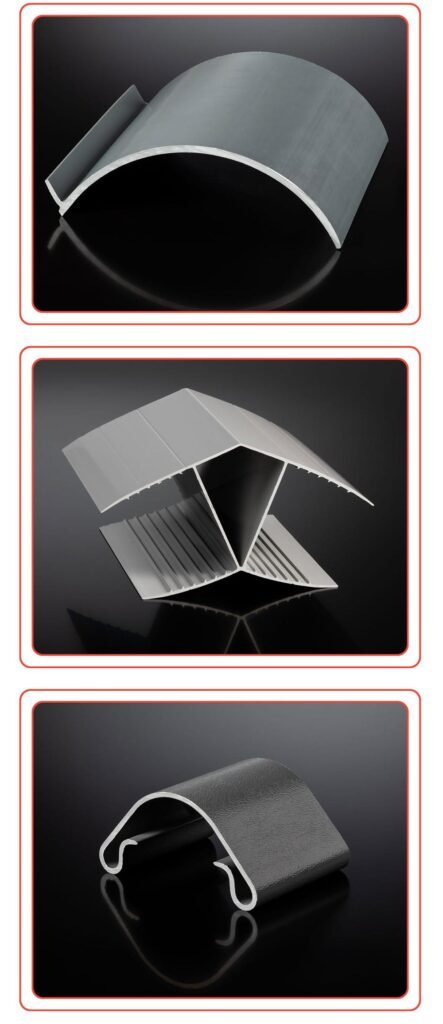

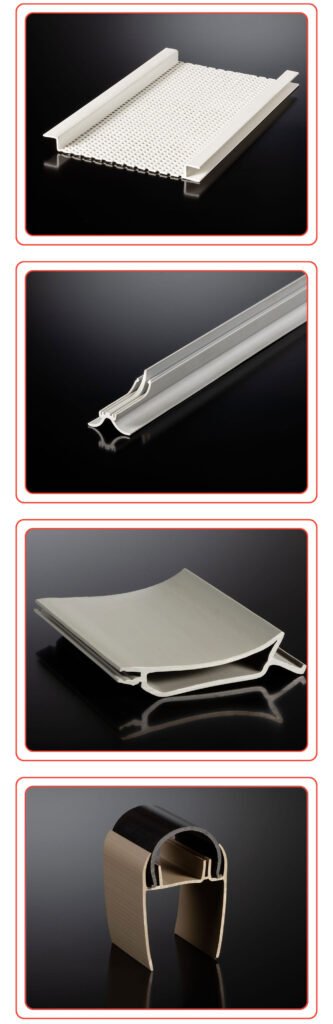

Istnieje wiele różnych rodzajów form do wytłaczania tworzyw sztucznych, z których każdy został zaprojektowany z myślą o konkretnych potrzebach przemysłowych i produktowych. Formy te mają kluczowe znaczenie dla kształtowania surowego plastiku w precyzyjne profile, arkusze lub folie. Oto podsumowanie różnych typów form do wytłaczania tworzyw sztucznych:

1. Matryce jednoślimakowe:

Matryce jednoślimakowe to najpopularniejsze formy do wytłaczania. Są one idealne do produkcji rur, rurek i profili. Są tanie i mogą być używane do wytłaczania wielu różnych tworzyw sztucznych, takich jak PVC, PE, PP i ABS. To sprawia, że świetnie nadają się do dużych serii produkcyjnych.

2. Matryce dwuśrubowe:

Matryce dwuślimakowe wykorzystują dwie śruby do intensywnego mieszania i topienia, dzięki czemu są dobre do tworzenia złożonych kształtów lub produktów z dużą ilością wypełniacza. Matryce te są często używane w zastosowaniach takich jak rurki o wielu światłach lub urządzenia medyczne, takie jak cewniki, gdzie trzeba naprawdę dobrze kontrolować materiał.

3. Matryce do współwytłaczania:

Matryce do współwytłaczania są przeznaczone do wytłaczania wielu warstw tworzywa sztucznego w tym samym czasie. Umożliwia to tworzenie produktów o specjalnych właściwościach, takich jak warstwy barierowe lub izolacyjne. Ludzie często używają tych form do produkcji materiałów opakowaniowych. Mogą one łączyć ze sobą tworzywa sztuczne o różnych temperaturach topnienia lub właściwościach, aby zapewnić lepsze działanie.

4. Matryce do mikrowytłaczania:

Matryce do mikrowytłaczania są przeznaczone do produkcji małych, precyzyjnych części, takich jak urządzenia medyczne i elektronika. Tworzą one części, które są bardzo dokładne i są często używane ze specjalnymi tworzywami sztucznymi, takimi jak PEEK i teflon. Doskonale nadają się do produkcji części o bardzo małych rozmiarach i kształtach.

5. Płaskie matryce do folii i arkuszy:

Płaskie matryce do folii i arkuszy tworzą szerokie, cienkie arkusze lub folie, często stosowane w opakowaniach, laminatach i termoformowaniu. Formy te zapewniają jednolitą grubość dzięki regulowanym kanałom przepływu i działają z materiałami takimi jak PET, PE i PVC.

6. Dmuchane matryce foliowe:

Matryce do rozdmuchiwania folii są używane do produkcji folii rurowych, które są rozdmuchiwane powietrzem. Doskonale nadają się do produkcji plastikowych toreb, folii termokurczliwych i folii stretch. Ponieważ są okrągłe, sprawiają, że folia ma taką samą grubość na całym obwodzie. Mogą wytwarzać folie LDPE, HDPE i PP.

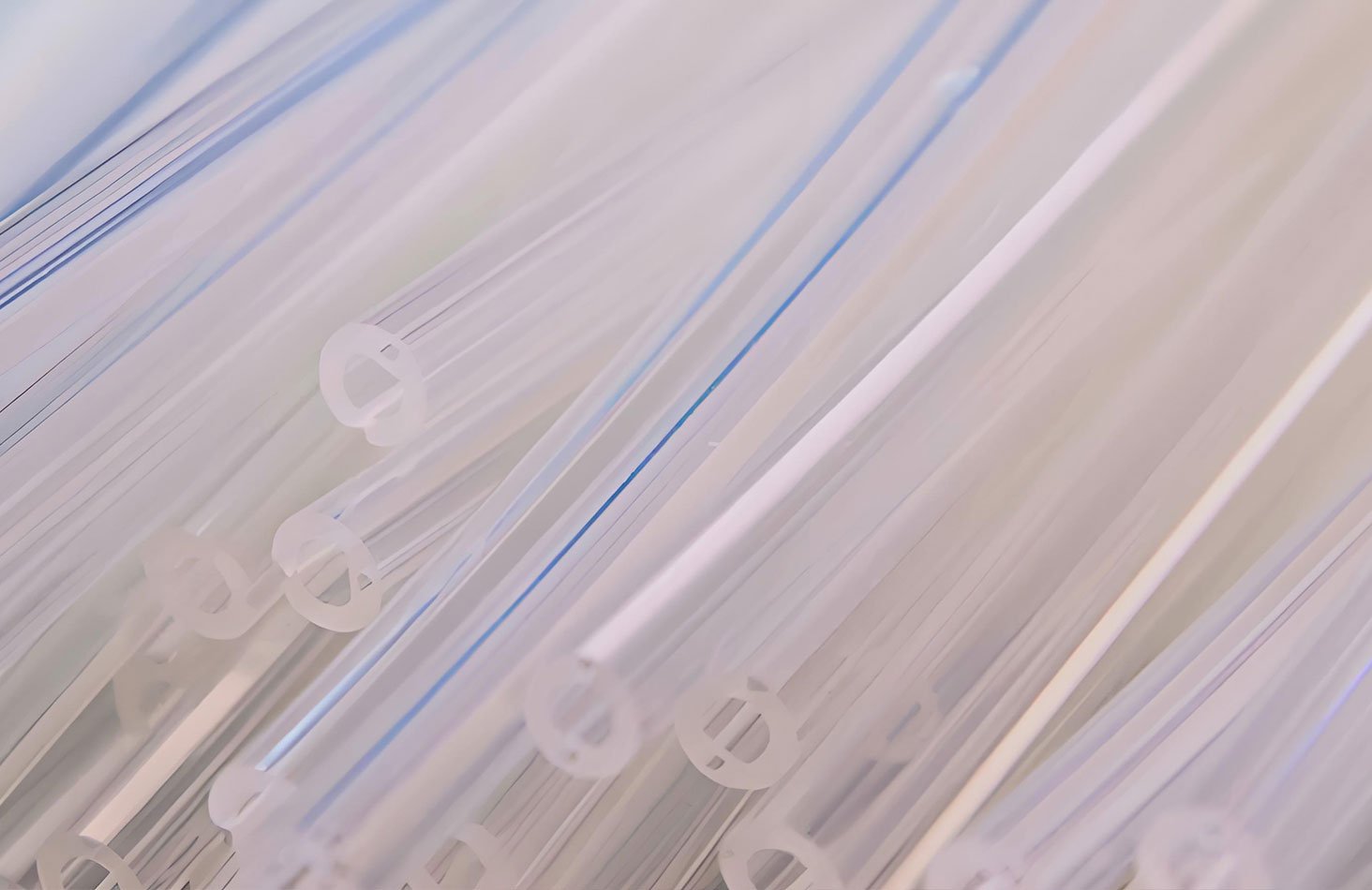

7. Matryce do rur i przewodów rurowych:

Matryce do rur i przewodów rurowych są przeznaczone do produkcji wydrążonych profili cylindrycznych, takich jak rury instalacyjne i rurki medyczne. Posiadają one regulowane szczeliny matrycy do zmiany grubości ścianki. Pracują z materiałami takimi jak PVC, HDPE i PP.

8. Matryce do wytłaczania profili:

Matryce do wytłaczania profili są używane do tworzenia złożonych kształtów, takich jak ramy okienne i listwy samochodowe. Świetnie nadają się do tworzenia precyzyjnych form o skomplikowanych przekrojach i dobrze sprawdzają się w przypadku materiałów takich jak ABS, PVC i TPE, które są wykorzystywane w zastosowaniach przemysłowych i budowlanych.

9. Matryce do powlekania przewodów i kabli:

Matryce do powlekania przewodów i kabli są używane do otaczania przewodów lub kabli ochronnymi warstwami z tworzywa sztucznego, które zapewniają izolację przewodów elektrycznych i światłowodów. Formy te są zaprojektowane do pracy z materiałami wysokotemperaturowymi, takimi jak PVC i XLPE, zapewniając jednocześnie gładkie i trwałe wykończenia.

10. Formy do wytłaczania z rozdmuchiwaniem:

Formy do wytłaczania z rozdmuchiwaniem tworzą puste pojemniki, takie jak butelki i zbiorniki paliwa, poprzez formowanie i rozdmuchiwanie stopionego tworzywa sztucznego. Dzięki precyzyjnej kontroli temperatury, aby upewnić się, że ścianki mają taką samą grubość dookoła, świetnie sprawdzają się w przypadku PET, HDPE i PP.

11. Matryce pierścieniowe:

Matryce pierścieniowe tworzą okrągłe kształty, takie jak pierścienie i wydrążone rury. Są dobre do takich rzeczy jak uszczelki i uszczelnienia. Tworzą rzeczy, które mają odpowiedni rozmiar. Są dobre do mocnych tworzyw sztucznych, takich jak nylon i wzmocniony PP.

12. Matryce do powlekania arkuszy:

Matryce do powlekania arkuszy służą do nakładania cienkich warstw plastiku w celu laminowania lub powlekania. Są one stosowane w foliach dekoracyjnych i aplikacjach barierowych. Matryce te są bardzo precyzyjne i kompatybilne z materiałami takimi jak TPU, EVA i PE. Zapewniają one, że powłoki są równe i trwałe.

13. Wielowarstwowe matryce do wytłaczania:

Wielowarstwowe matryce do wytłaczania służą do łączenia wielu materiałów w jednym procesie, tworząc produkty o ulepszonych właściwościach, takie jak folie opakowaniowe lub panele samochodowe. Matryce te doskonale łączą zaawansowane materiały, takie jak EVOH, Nylon i PE, zapewniając lepszą wydajność w specjalistycznych zastosowaniach.

Wytyczne dotyczące projektowania matryc do wytłaczania

Skuteczne projektowanie matryc do wytłaczania jest niezbędne do wytwarzania wysokiej jakości produktów z tworzyw sztucznych z zachowaniem spójności i wydajności. Poniżej znajduje się skonsolidowany i szczegółowy zestaw wytycznych obejmujących wszystkie aspekty projektowania matryc do wytłaczania:

1. Zasady projektowania matryc:

① Spójność i wydajność: Zapewnienie, że matryca wytwarza jednolity i spójny produkt, minimalizuje straty materiału i skraca czas przestojów produkcyjnych.

② Trwałość: Konstrukcja odporna na obciążenia operacyjne, w tym wysokie temperatury i ciśnienia, zapewniająca długą żywotność i niezawodność.

2. Wybór materiału:

① Trwałość i odporność: Wysokiej jakości materiały, takie jak hartowana stal lub węglik wolframu, zapewniają odporność na zużycie i stabilność termiczną.

② Odporność na korozję: Należy wybierać materiały odporne na korozję, zwłaszcza w przypadku przetwarzania agresywnych tworzyw sztucznych, takich jak PCW.

3. Geometria matrycy i konstrukcja kanału przepływu:

Opływowa konstrukcja: Kanały przepływowe powinny być symetryczne i gładkie, unikając obszarów zastoju, aby zapewnić równomierne rozprowadzanie materiału i ograniczyć wady, takie jak wypaczenia lub nierówna grubość.

② Stopniowe przejścia: Należy stosować stopniowe przejścia w kształcie matrycy, aby zminimalizować naprężenia materiału i zapobiec wadom wytłaczanego produktu.

4. Długość i prześwit:

① Optymalna długość terenu: Utrzymuj długość terenu około 10 razy większą od prześwitu, aby ustabilizować przepływ i zapewnić stałe wymiary.

② Jednolity przekrój: Matryca musi utrzymywać stały przekrój, aby uniknąć zmian grubości wytłaczanego materiału.

5. Regulacja szczeliny matrycy:

Regulowana konstrukcja: Regulowane szczeliny umożliwiają precyzyjne dostosowanie grubości materiału podczas pracy, dostosowując się do różnych lepkości i wymagań produkcyjnych.

6. Zarządzanie temperaturą i systemy chłodzenia:

① Kontrola temperatury: Jednolite strefy ogrzewania i chłodzenia zapobiegają gradientom termicznym i wypaczeniom, utrzymując integralność produktu.

② Zintegrowane chłodzenie: Używaj wodnych lub powietrznych systemów chłodzenia, aby ustabilizować temperaturę matrycy i zapobiec przegrzaniu.

7. Systemy wentylacyjne:

Uwalnianie powietrza: Dodaj kanały wentylacyjne, aby wyeliminować uwięzione powietrze, zapewniając gładkie wykończenie powierzchni i zapobiegając defektom, takim jak puste przestrzenie lub kieszenie powietrzne.

8. Wykończenie powierzchni i powłoka:

Gładkie powierzchnie wewnętrzne: Zastosuj obróbkę powierzchni (np. chromowanie lub powłoki azotkowe) i uzyskaj lustrzane wykończenie, aby zmniejszyć tarcie, poprawić przepływ materiału i wydłużyć żywotność matrycy.

9. Modułowa i łatwa w konserwacji konstrukcja:

① Łatwość konserwacji: Modułowa konstrukcja ułatwia demontaż, czyszczenie i wymianę podzespołów, minimalizując przestoje.

② Trwałe komponenty: Zawiera wymienne części zużywające się w celu zmniejszenia długoterminowych kosztów konserwacji.

10. Symulacja i testowanie:

Symulacja CFD: Zaawansowane oprogramowanie symulacyjne do analizy wzorców przepływu, optymalizacji geometrii i przewidywania wydajności.

② Testowanie prototypów: Przeprowadzenie dokładnych testów w celu zidentyfikowania i naprawienia potencjalnych problemów przed rozpoczęciem produkcji na pełną skalę.

11. Wyrównanie matrycy:

Precyzyjne wyrównanie: Zapewnia prawidłowe wyrównanie matrycy, wytłaczarki i dalszych urządzeń, aby uniknąć strat materiału, nierównomiernego przepływu i wad produktu.

12. Projektowanie pod kątem możliwości produkcyjnych:

① Uproszczona konstrukcja: Unikaj zbyt skomplikowanych geometrii, które komplikują montaż i kalibrację. Proste konstrukcje zwiększają możliwości produkcyjne i niezawodność.

② Dopasowanie i integracja: Przetestuj niestandardowe profile pod kątem kompatybilności z innymi komponentami, aby zapewnić płynną integrację.

13. Czyszczenie i konserwacja:

① Systemy łatwego czyszczenia: Projekt matryc powinien zawierać łatwo dostępne mechanizmy czyszczące, które usuwają pozostałości i zapobiegają zanieczyszczeniu.

② Zaplanowana konserwacja: Ustanowienie regularnych harmonogramów kontroli i czyszczenia w celu zapewnienia optymalnej wydajności matrycy i jakości produktu.

14. Zaawansowane praktyki projektowe:

① Jasna filozofia projektowania: Koncentracja na prostocie, wydajności i minimalizacji odpadów.

② Wykorzystanie oprogramowania: Wykorzystanie specjalistycznego oprogramowania w celu spełnienia określonych wymagań produktu i symulacji wydajności w różnych warunkach.

Jakie są najczęściej używane materiały do produkcji form do wytłaczania?

Wytłaczanie to wszechstronny proces wytwarzania produktów termoplastycznych. Materiały form stosowane w tym procesie odgrywają dużą rolę w określaniu jakości produktu końcowego. Oto zestawienie najpopularniejszych materiałów używanych do form do wytłaczania tworzyw sztucznych i o czym należy pomyśleć przy wyborze najlepszego materiału do danego zastosowania.

1. Stal:

Stal jest najczęściej stosowanym materiałem do produkcji form do wytłaczania, znanym z wyjątkowej wytrzymałości, trwałości i odporności na zużycie. Wysokiej jakości stal do pracy na zimno oferuje doskonałą twardość, dzięki czemu idealnie nadaje się do produkcji form o dużej objętości, podczas gdy stal do pracy na gorąco może wytrzymać ekstremalne temperatury, zapewniając długowieczność w środowiskach stresu termicznego. Stale narzędziowe stopowe zapewniają równowagę między wytrzymałością, odpornością na zużycie i skrawalnością, dzięki czemu są wszechstronne w różnych zastosowaniach, w tym w formach do PVC, HDPE i ABS.

2. Stopy aluminium:

Stopy aluminium są lekką i ekonomiczną opcją, szeroko stosowaną do prototypowania i krótkich serii produkcyjnych. Ich doskonała przewodność cieplna pomaga skrócić czas chłodzenia i poprawić wydajność. Chociaż aluminium jest łatwiejsze w obróbce niż stal, ma niższą twardość i odporność na zużycie, co ogranicza jego użycie do zastosowań o niskim obciążeniu. Najlepiej nadaje się do form o prostej geometrii i produkcji małoseryjnej.

3. Miedź i stopy miedzi:

Miedź i jej stopy, w szczególności miedź berylowa, są cenione za doskonałą przewodność cieplną i odporność na korozję. Materiały te są szczególnie skuteczne w przypadku form wymagających precyzyjnej kontroli temperatury, pomagając zapobiegać wypaczeniom i defektom w złożonych profilach wytłaczania. Formy na bazie miedzi są często wykorzystywane w zastosowaniach wymagających wysokiej jakości wykończenia i spójnego zarządzania temperaturą.

4. Stopy tytanu:

Stopy tytanu znane są z imponującego stosunku wytrzymałości do masy i doskonałej odporności na korozję. Są one szczególnie odpowiednie do precyzyjnych form i specjalistycznych zastosowań, w których niezbędne są ścisłe tolerancje. Lekkość tytanu sprawia również, że jest on dobrym wyborem dla form stosowanych w branżach takich jak produkcja medyczna i lotnicza.

5. Materiały ceramiczne:

Materiały ceramiczne są wybierane ze względu na ich wyjątkową twardość i odporność na wysokie temperatury. Te cechy sprawiają, że są one idealne do form stosowanych w ekstremalnych warunkach, takich jak aplikacje wysokociśnieniowe lub wysokotemperaturowe. Ceramika jest jednak krucha, co może ograniczać jej zastosowanie w aplikacjach wymagających odporności na uderzenia mechaniczne.

6. Tworzywa sztuczne i materiały kompozytowe:

Specjalistyczne tworzywa sztuczne i kompozyty są czasami używane jako materiały do form, gdy wymagane są lekkie konstrukcje lub odporność chemiczna. PTFE (teflon) jest często wybierany ze względu na swoje właściwości nieprzywierające, ułatwiające rozformowywanie w zastosowaniach o niskiej produkcji. Materiały te są opłacalne i zapewniają wyjątkowe korzyści w określonych przypadkach użycia, ale generalnie są ograniczone do środowisk o niskim obciążeniu.

7. Mosiądz i inne stopy miedzi:

Mosiądz, stop miedzi i cynku, jest często wybierany ze względu na jego skrawalność i odporność na korozję. Zapewnia wysokiej jakości wykończenie powierzchni i nadaje się do form stosowanych w niskich i umiarkowanych ilościach produkcyjnych. Połączenie precyzji i przystępnej ceny sprawia, że jest to atrakcyjna opcja dla niektórych zastosowań.

8. Szkło i silikon:

Szkło i silikon to specjalistyczne materiały wykorzystywane w niszowych zastosowaniach wymagających wysokiego poziomu precyzji, elastyczności lub unikalnego wykończenia powierzchni. Formy silikonowe są idealne do skomplikowanych projektów i zapewniają doskonałą elastyczność, podczas gdy formy szklane zapewniają doskonałą dokładność wymiarową, ale są kosztowne i kruche, co ogranicza ich powszechne zastosowanie.

Czynniki, które należy wziąć pod uwagę przy wyborze materiałów na formy

① Wielkość produkcji:

Formy do produkcji wielkoseryjnej wymagają materiałów takich jak stal narzędziowa w celu zapewnienia trwałości, podczas gdy formy do produkcji małoseryjnej mogą wykorzystywać aluminium lub materiały kompozytowe.

② Wydajność termiczna:

Materiały takie jak aluminium lub stopy miedzi są preferowane ze względu na ich przewodność cieplną, zapewniając wydajne cykle chłodzenia.

③ Wykończenie powierzchni:

Mosiądz lub stal nierdzewna doskonale nadają się do wysokiej jakości wykończeń, podczas gdy ceramika jest idealna do precyzji.

④ Odporność na korozję:

Stale nierdzewne, tytan i stopy miedzi są odporne na korozję, co ma zasadnicze znaczenie w zastosowaniach medycznych i spożywczych.

⑤ Koszty i konserwacja:

Aluminium jest opłacalne do prototypowania, podczas gdy wstępnie hartowane stale skracają czas obróbki i zmniejszają koszty trwałych form produkcyjnych.

Jak właściwości materiału formy wpływają na jej konstrukcję?

Właściwości materiału formy mają fundamentalne znaczenie dla konstrukcji, wydajności i trwałości form stosowanych w procesach wtrysku i wytłaczania. Wpływają one na takie czynniki, jak zarządzanie temperaturą, trwałość, jakość produktu i wydajność produkcji. Oto kompleksowy przewodnik po tym, jak te właściwości wpływają na projektowanie form:

1. Przewodność cieplna:

① Wpływ: Materiały o wysokiej przewodności cieplnej (np. aluminium, miedź) skutecznie rozpraszają ciepło, skracając czas chłodzenia i zapobiegając takim problemom, jak wypaczanie lub zniekształcanie formowanych części. Z kolei materiały takie jak stal, o niższej przewodności cieplnej, mogą wymagać dodatkowych systemów chłodzenia.

② Uwagi projektowe: W formach należy stosować materiały o wysokiej przewodności, których priorytetem jest szybkość i równomierne chłodzenie, ale należy je zrównoważyć wzmocnieniem strukturalnym w celu zapewnienia trwałości.

2. Rozszerzalność cieplna:

① Wpływ: Zmiany współczynnika rozszerzalności cieplnej mogą prowadzić do niedokładności wymiarowych podczas zmian temperatury. Materiały takie jak stal lub ceramika o niskiej rozszerzalności cieplnej zapewniają większą stabilność wymiarową.

② Uwagi projektowe: W przypadku procesów wysokotemperaturowych lub wąskich tolerancji należy wybrać materiały o minimalnej rozszerzalności, aby zachować precyzję.

3. Wytrzymałość i trwałość:

① Udarność: Materiały o wysokiej wytrzymałości (np. hartowana stal, tytan) wytrzymują wysokie ciśnienia i temperatury formowania wtryskowego lub wytłaczania. Materiały te są odporne na odkształcenia, zapewniając stałą jakość części w dłuższych cyklach produkcyjnych.

② Uwagi projektowe: W przypadku form o złożonej geometrii lub produkcji wielkoseryjnej należy stosować trwałe materiały. Rozważ stale narzędziowe, takie jak P20 lub H13, ze względu na ich równowagę między wytrzymałością a skrawalnością.

4. Odporność na zużycie:

① Uderzenie: Ciągłe użytkowanie i materiały ścierne mogą powodować degradację powierzchni form. Materiały odporne na zużycie zmniejszają częstotliwość konserwacji i wydłużają żywotność formy.

② Uwagi projektowe: Należy wybrać powłoki (np. azotowanie, chromowanie) lub twardsze materiały podczas formowania ściernych lub wypełnionych szkłem tworzyw sztucznych.

5. Odporność na korozję:

① Wpływ: Narażenie na wilgoć, chemikalia lub dodatki korozyjne w niektórych tworzywach sztucznych może powodować degradację form, wpływając na jakość produktu. Formy ze stali nierdzewnej i powlekane zapewniają zwiększoną odporność.

② Uwagi projektowe: W przypadku form narażonych na działanie środowisk reaktywnych należy używać materiałów odpornych na korozję lub stosować ochronną obróbkę powierzchni w celu wydłużenia żywotności.

6. Skrawalność:

① Wpływ: Łatwiejsze w obróbce materiały, takie jak aluminium, skracają czas i obniżają koszty produkcji, ale mogą być mniej wytrzymałe niż stal czy tytan.

② Uwagi projektowe: W przypadku form prototypowych lub mniejszych serii, materiały obrabialne oszczędzają czas. Formy produkcyjne mogą uzasadniać wyższe koszty obróbki materiałów trwałych.

7. Wykończenie powierzchni:

① Wpływ: Jakość powierzchni formy wpływa na estetykę produktu końcowego i łatwość jego uwalniania. Wysokiej jakości wykończenie minimalizuje defekty i skraca czas cyklu.

② Uwagi projektowe: W przypadku części o krytycznych wymaganiach estetycznych lub funkcjonalnych należy wybierać materiały zapewniające gładkie wykończenie, takie jak stal narzędziowa.

8. Odporność chemiczna:

① Wpływ: Niektóre tworzywa sztuczne lub dodatki mogą niszczyć powierzchnie form. Materiały takie jak stal nierdzewna lub tytan są odporne na działanie chemikaliów, zachowując integralność formy.

② Uwagi projektowe: W przypadku form używanych z chemicznie agresywnymi żywicami, priorytetem powinny być odporne materiały lub powłoki ochronne.

9. Koszt:

① Wpływ: Wysokiej jakości materiały, takie jak hartowana stal lub tytan, zwiększają koszty początkowe, ale z czasem zmniejszają wydatki na konserwację i wymianę.

② Rozważania projektowe: Zrównoważenie kosztów materiałów z oczekiwaną wielkością produkcji i wymaganiami operacyjnymi w celu optymalizacji zwrotu z inwestycji.

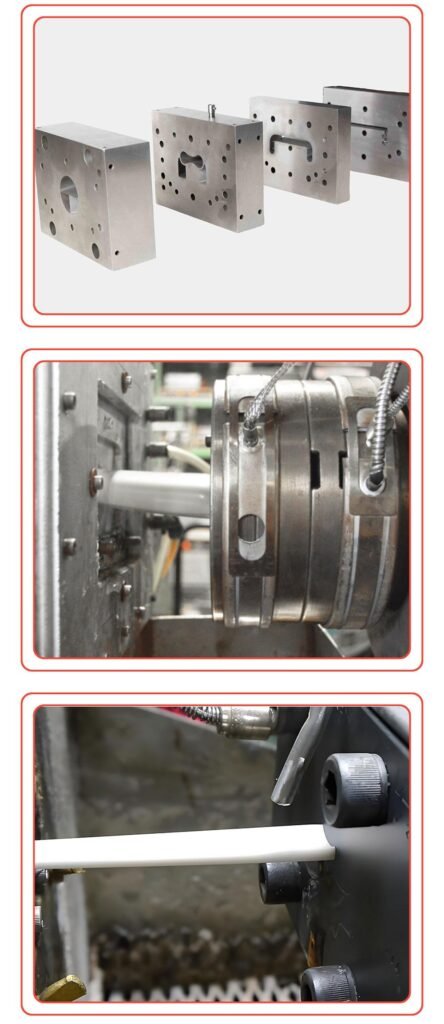

Techniki wytwarzania form do wytłaczania tworzyw sztucznych

Formy do wytłaczania tworzyw sztucznych, znane również jako matryce do wytłaczania, są tworzone przy użyciu szerokiej gamy technik w celu uzyskania pożądanego kształtu, rozmiaru i funkcjonalności. Poniżej znajduje się kompleksowy przegląd najczęściej stosowanych technik produkcyjnych, łączący kluczowe szczegóły dla lepszego zrozumienia:

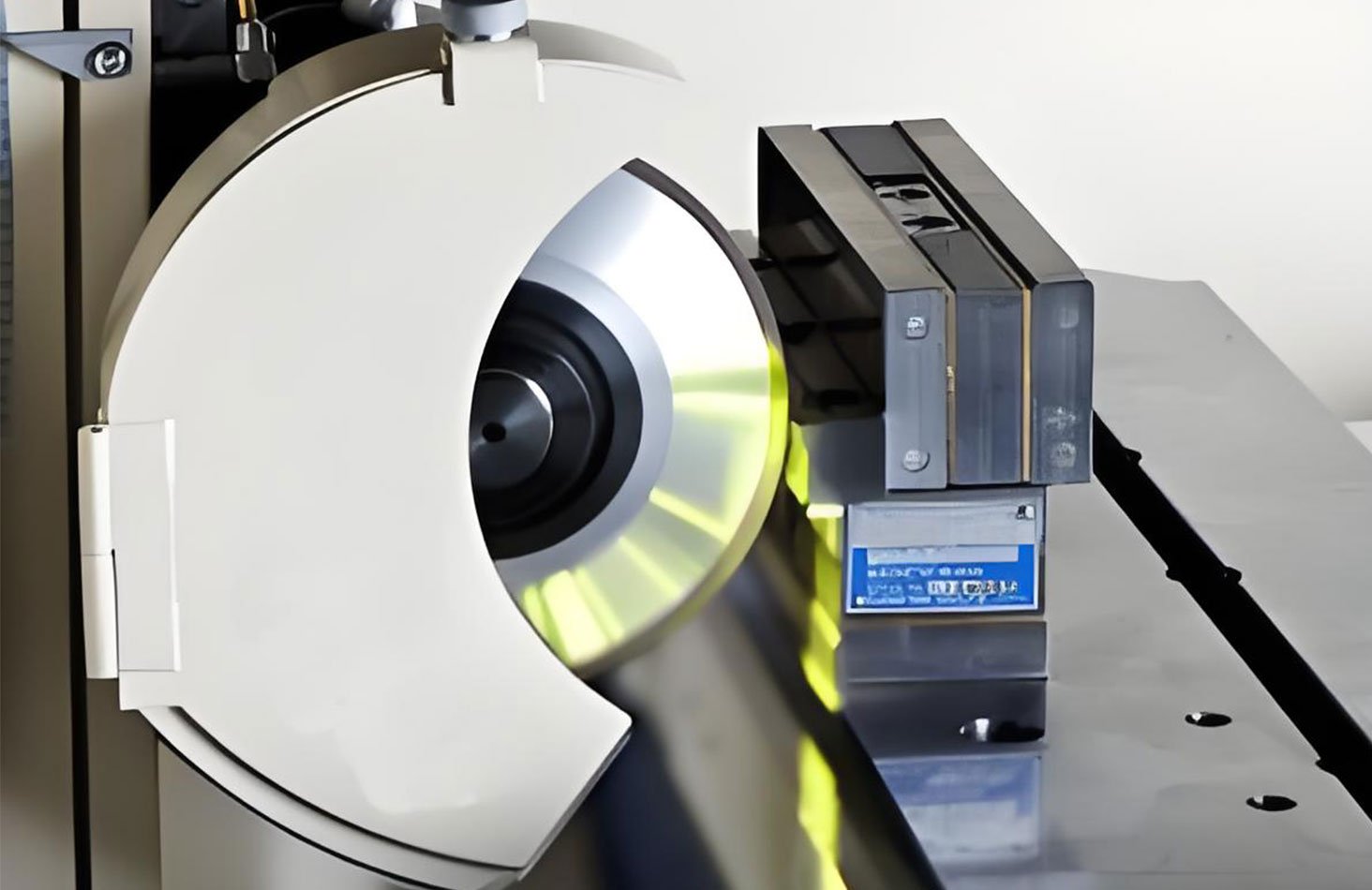

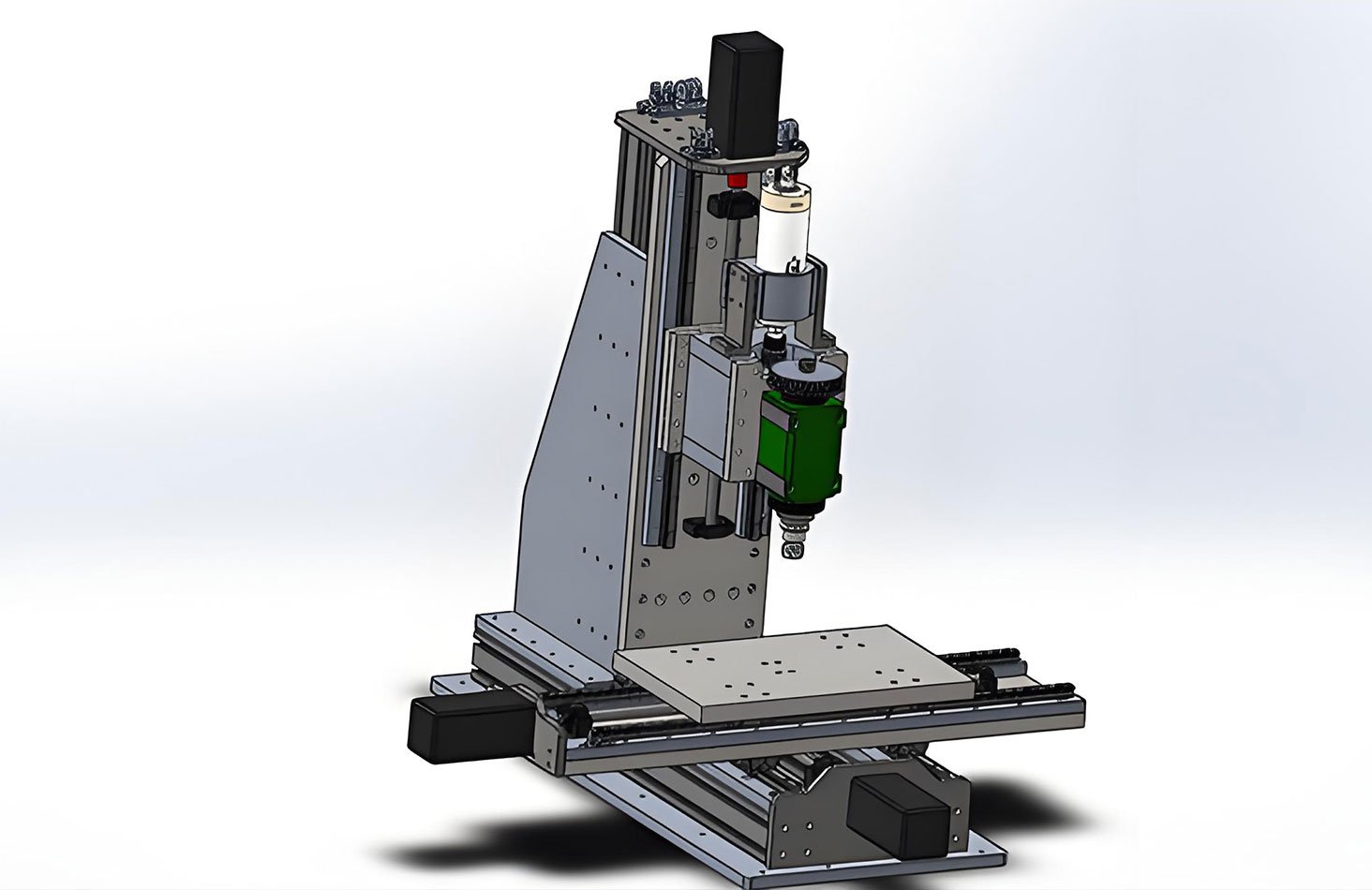

1. Obróbka CNC:

Obróbka CNC wykorzystuje sterowane komputerowo narzędzia skrawające do precyzyjnego kształtowania materiałów form, takich jak stal lub aluminium. Jest bardzo dokładna i zdolna do osiągania wąskich tolerancji, dzięki czemu idealnie nadaje się do tworzenia podstawowych elementów form i geometrii zewnętrznych z precyzją i spójnością.

2. EDM:

EDM wykorzystuje wyładowania elektryczne do erozji materiału, umożliwiając tworzenie złożonych kształtów, głębokich wnęk i skomplikowanych geometrii wewnętrznych. Obejmuje ona warianty takie jak EDM do zagłębiania matryc w celu uzyskania szczegółowych wgłębień i EDM drutowe do precyzyjnego cięcia, dzięki czemu nadaje się do wąskich kanałów przepływu i ostrych narożników.

3. Szlifowanie:

Szlifowanie służy do poprawy wykończenia powierzchni i precyzji elementów formy poprzez usuwanie niewielkich ilości materiału w wyniku działania ściernego. Jest ono powszechnie stosowane na końcowych etapach produkcji form w celu uzyskania gładkich powierzchni i spełnienia wąskich tolerancji wymiarowych.

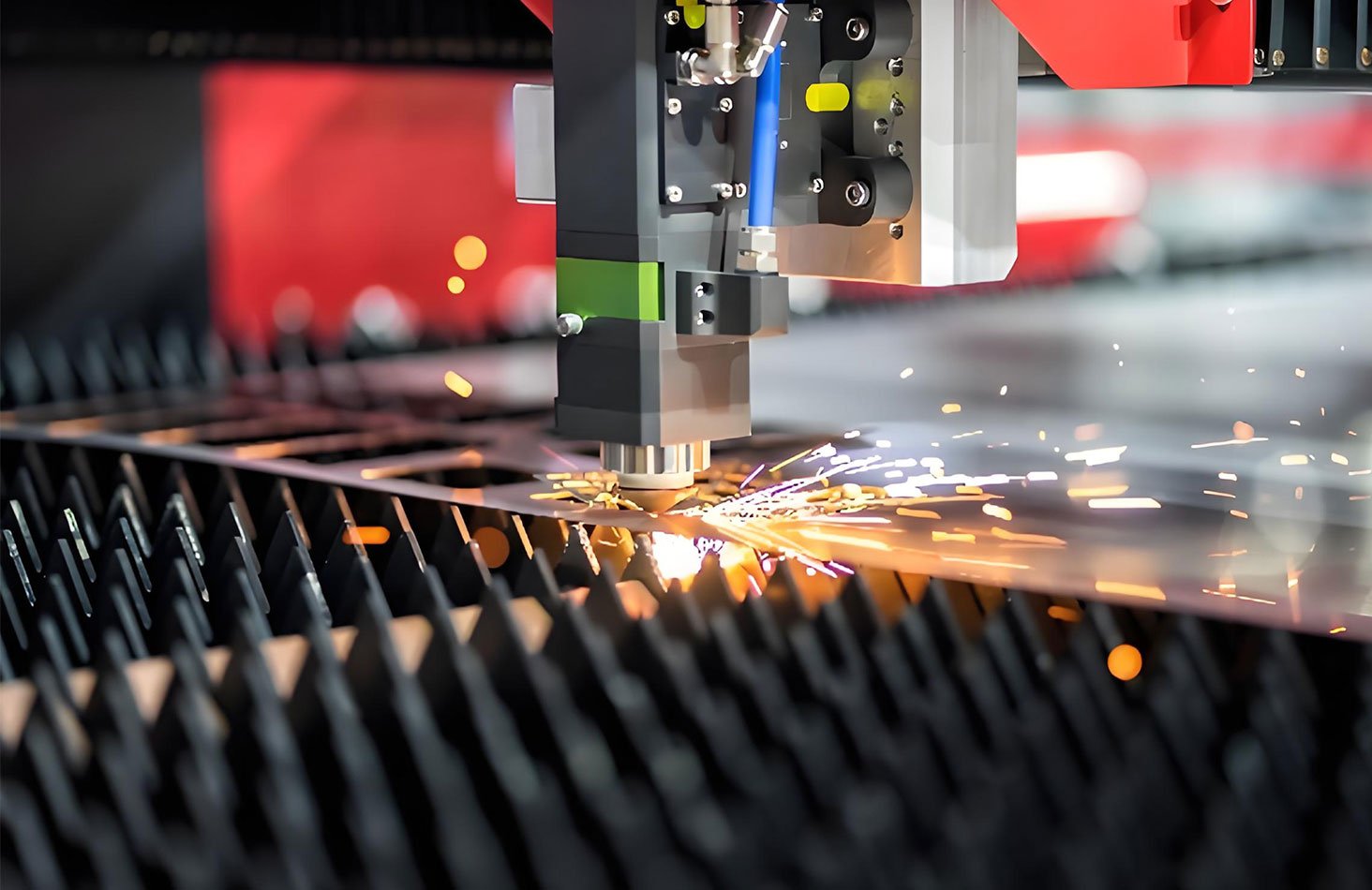

4. Cięcie laserowe:

Cięcie laserowe wykorzystuje wiązkę lasera o dużej mocy do cięcia i kształtowania materiału formy z doskonałą precyzją. Jest ono powszechnie stosowane w przypadku cienkich płyt lub do tworzenia skomplikowanych wzorów w elementach form, oferując szybkie i wydajne rozwiązanie do cięcia.

5. Frezowanie:

Frezowanie polega na wykorzystaniu obracającego się narzędzia tnącego lub frezu do usuwania materiału z przedmiotu obrabianego. Technika ta jest idealna do obróbki dużych, płaskich powierzchni z dużą dokładnością, a także do tworzenia szczelin, konturów i innych złożonych elementów w elementach form.

6. Obróbka cieplna:

Procesy obróbki cieplnej, takie jak hartowanie, odpuszczanie i utwardzanie powierzchniowe, są stosowane w celu poprawy właściwości materiałów form. Zabiegi te poprawiają trwałość, odporność na zużycie i wytrzymałość form, zapewniając, że spełniają one wymagania aplikacji o wysokiej wydajności.

Jakie są procesy produkcyjne form do wytłaczania tworzyw sztucznych?

Produkcja form do wytłaczania tworzyw sztucznych obejmuje kilka kluczowych procesów, które przekształcają surowce w funkcjonalne formy do wytłaczania tworzyw sztucznych. Poniżej znajduje się szczegółowy podział tych procesów, łączący zarówno ogólne kroki, jak i konkretne kwestie, aby zapewnić najwyższą jakość i wydajność:

Krok 1: Projektowanie i inżynieria:

Faza projektowania i inżynierii jest pierwszym krokiem w produkcji form do wytłaczania tworzyw sztucznych. Szczegółowe projekty są tworzone przy użyciu oprogramowania CAD (Computer-Aided Design), a symulacje są przeprowadzane w celu zapewnienia, że forma może spełnić specyfikacje produktu i poradzić sobie z przepływem materiału i naprężeniami termicznymi. Na tym etapie należy wziąć pod uwagę rodzaj tworzywa sztucznego, jego lepkość, wymiary produktu, tolerancje i kompatybilność z maszyną do wytłaczania. Sfinalizowany projekt musi minimalizować wady i optymalizować proces produkcyjny, zapewniając wydajną i płynną produkcję.

Krok 2: Wybór materiału:

Wybór odpowiedniego materiału na formę ma kluczowe znaczenie dla zapewnienia trwałości, odporności na zużycie oraz zdolności do wytrzymywania wysokich ciśnień i temperatur występujących podczas wytłaczania. Powszechnie stosowane materiały obejmują stale narzędziowe, takie jak P20, H13 lub stal nierdzewną. Przy wyborze materiałów należy wziąć pod uwagę takie czynniki, jak temperatura i ciśnienie robocze, rodzaj używanego tworzywa sztucznego oraz równowagę między kosztami a wydajnością. Wysokiej jakości materiały zapewniają długowieczność i stabilność formy w wymagających warunkach.

Krok 3: Obróbka:

Po zakończeniu projektowania i wyborze materiału, forma wchodzi w fazę obróbki. Do produkcji elementów formy wykorzystywane są wysoce precyzyjne techniki obróbki, w tym frezowanie CNC, toczenie, wiercenie i EDM (obróbka elektroerozyjna). Metody te zapewniają, że forma spełnia wymagania dotyczące dokładności wymiarowej, przy czym EDM jest szczególnie przydatna w przypadku skomplikowanych detali. Niezbędne jest uzyskanie gładkich wykończeń powierzchni, aby zminimalizować przyczepność tworzyw sztucznych podczas wytłaczania i zapewnić wydajną produkcję.

Krok 4: Obróbka cieplna:

Obróbka cieplna jest kluczowym etapem zwiększania wytrzymałości i odporności formy na zużycie. Typowa obróbka cieplna obejmuje hartowanie, odpuszczanie i azotowanie, które poprawiają twardość formy i umożliwiają jej wytrzymanie wysokich ciśnień i temperatur podczas procesu wytłaczania. Niezbędne jest zrównoważenie twardości z wytrzymałością, aby uniknąć kruchości. Minimalizacja zniekształceń podczas procesu obróbki jest kluczem do zachowania precyzji formy.

Krok 5: Polerowanie i wykańczanie:

Po obróbce cieplnej forma jest poddawana polerowaniu i wykańczaniu powierzchni. Powierzchnie wewnętrzne są polerowane w celu poprawy przepływu tworzywa sztucznego i jakości powierzchni produktu. Powłoki, takie jak chrom lub nikiel, mogą być również stosowane w celu zwiększenia odporności na korozję i zużycie. Gładkość powierzchni formy bezpośrednio wpływa na jej wydajność i trwałość, podczas gdy powłoka pomaga zapobiegać korozji i ścieraniu, zapewniając trwałość formy przez cały okres jej użytkowania.

Krok 6: Montaż:

Gdy wszystkie komponenty zostaną obrobione i wykończone, forma jest starannie montowana. Obejmuje to wyrównanie wnęk formy, wkładek i innych części, aby upewnić się, że wszystko pasuje do siebie prawidłowo. Elementy złączne i uszczelki są stosowane w celu zapewnienia szczelności formy i utrzymania integralności ścieżek przepływu podczas wytłaczania. Ważne jest, aby przestrzegać ścisłych tolerancji podczas montażu, aby uniknąć problemów w produkcji, zapewniając, że forma będzie działać prawidłowo w warunkach operacyjnych.

Krok 7: Testowanie i walidacja:

Po zmontowaniu, forma przechodzi testy w rzeczywistych warunkach wytłaczania przy użyciu przykładowych materiałów. Celem testów jest zidentyfikowanie wszelkich problemów, takich jak nierównomierny przepływ, nieszczelności lub niedokładności wymiarowe. W przypadku wykrycia jakichkolwiek problemów, projekt formy lub parametry procesu są dostosowywane w celu ich rozwiązania. Dzięki rygorystycznym testom i udoskonaleniom, forma jest sprawdzana pod kątem spełnienia wymagań produkcyjnych, zapewniając stałą i wysoką jakość produkcji.

Krok 8: Konserwacja i dokumentacja:

Aby zapewnić niezawodne działanie formy w czasie, opracowywany jest harmonogram konserwacji. Regularne czyszczenie, smarowanie i inspekcje są niezbędne, a zużyte komponenty muszą być niezwłocznie wymieniane. Szczegółowa dokumentacja plików projektowych, parametrów obróbki i zapisów konserwacji jest również przechowywana do wykorzystania w przyszłości. Dobre praktyki konserwacyjne pomagają zminimalizować przestoje i wydłużyć żywotność formy, zapewniając długoterminową, wydajną produkcję.

W jaki sposób formy do wytłaczania są wykorzystywane w różnych branżach?

Formy do wytłaczania są wszechstronnym i niezbędnym narzędziem w wielu branżach do tworzenia szerokiej gamy produktów. Poprzez kształtowanie materiałów za pomocą matrycy, formy do wytłaczania umożliwiają wydajną i ciągłą produkcję elementów o złożonych profilach przekroju poprzecznego. Poniżej znajduje się szczegółowe spojrzenie na to, jak formy do wytłaczania są wykorzystywane w różnych sektorach.

1. Przemysł opakowań:

W przemyśle opakowaniowym formy do wytłaczania są wykorzystywane do produkcji różnych plastikowych materiałów opakowaniowych, w tym butelek, pojemników i tub do żywności, napojów i produktów higieny osobistej. Typowe materiały obejmują polietylen (PE), polipropylen (PP) i PET, które są idealne do tworzenia lekkich, elastycznych i ekonomicznych rozwiązań opakowaniowych. Proces wytłaczania zapewnia produkcję na dużą skalę przy minimalnej ilości odpadów, spełniając zapotrzebowanie branży na masowo produkowane produkty o stałej jakości.

2. Przemysł medyczny:

Formy do wytłaczania są niezbędne w przemyśle medycznym do produkcji urządzeń takich jak cewniki, prowadniki, rurki chirurgiczne i urządzenia do implantacji. Materiały takie jak PVC, polietylen (PE) i polipropylen (PP) są powszechnie stosowane ze względu na ich biokompatybilność i trwałość. Precyzja wytłaczania zapewnia, że komponenty medyczne spełniają surowe normy prawne dotyczące bezpieczeństwa, higieny i wydajności, co czyni je kluczowymi dla produkcji niezawodnych i wysokiej jakości produktów medycznych.

3. Przemysł motoryzacyjny:

W sektorze motoryzacyjnym formy do wytłaczania są wykorzystywane do produkcji lekkich, ale wytrzymałych komponentów, takich jak przewody paliwowe, przewody hamulcowe, kanały powietrzne, ramy okienne i uszczelki pogodowe. Stosowane materiały obejmują aluminium, PVC i różne tworzywa termoplastyczne. Materiały te zapewniają wytrzymałość przy zachowaniu niskiej masy, co poprawia osiągi pojazdu i zużycie paliwa. Proces wytłaczania pozwala na produkcję części o skomplikowanych kształtach i profilach, co ma kluczowe znaczenie dla nowoczesnych projektów motoryzacyjnych.

4. Przemysł lotniczy:

Formy do wytłaczania w przemyśle lotniczym są wykorzystywane do tworzenia lekkich, wytrzymałych komponentów, takich jak przewody paliwowe, przewody hydrauliczne i elementy konstrukcyjne. Materiały takie jak aluminium, stopy tytanu i specjalistyczne polimery są stosowane w celu spełnienia rygorystycznych wymagań dotyczących wydajności w zastosowaniach lotniczych. Precyzja i niezawodność procesu wytłaczania zapewniają, że komponenty lotnicze są zarówno lekkie, jak i trwałe, przyczyniając się do poprawy wydajności i bezpieczeństwa w projektowaniu samolotów.

5. Przemysł dóbr konsumpcyjnych:

Formy do wytłaczania są szeroko stosowane w przemyśle dóbr konsumpcyjnych do produkcji produktów codziennego użytku, takich jak zabawki, artykuły gospodarstwa domowego, elementy mebli i folie opakowaniowe. Zazwyczaj stosowane są materiały takie jak PVC, PET i polistyren (PS), oferujące równowagę między trwałością, elastycznością i opłacalnością. Proces wytłaczania umożliwia masową produkcję lekkich, trwałych i zróżnicowanych estetycznie towarów konsumpcyjnych, zaspokajając wysokie zapotrzebowanie na stałą jakość i wzornictwo.

6. Przemysł tekstylny:

W branży tekstylnej formy do wytłaczania tworzą syntetyczne włókna, przędze i tkaniny wykorzystywane w odzieży, tapicerce i tekstyliach przemysłowych. Materiały takie jak politereftalan etylenu (PET), nylon i akryl są powszechnie stosowane ze względu na ich wytrzymałość, elastyczność i zdolność do przędzenia w cienkie nici. Proces wytłaczania zapewnia ciągłą produkcję włókien i tkanin, które mogą być tkane lub dziane w celu stworzenia wszechstronnych i trwałych produktów tekstylnych.

7. Przemysł morski:

W przemyśle morskim formy do wytłaczania są wykorzystywane do tworzenia komponentów, takich jak instalacje hydrauliczne, systemy wentylacyjne i części konstrukcyjne do łodzi i statków. Materiały takie jak odporne na korozję aluminium są powszechnie stosowane, aby wytrzymać trudne warunki morskie. Proces wytłaczania zapewnia trwałe, lekkie rozwiązanie do tworzenia części, które muszą wytrzymać kontakt z wodą i innymi trudnymi warunkami.

8. Przemysł budowlany:

W budownictwie formy do wytłaczania są wykorzystywane do produkcji materiałów takich jak rury, ramy okienne, ramy drzwi i elementy konstrukcyjne, w tym belki i kanały. Powszechnie stosowanymi materiałami są PVC, aluminium i stal. Proces wytłaczania pozwala na produkcję długich, ciągłych sekcji o niestandardowych profilach, dzięki czemu idealnie nadaje się do tworzenia komponentów budowlanych, które wymagają zarówno wytrzymałości, jak i trwałości, a także minimalizacji odpadów materiałowych podczas produkcji.

9. Przemysł elektryczny i elektroniczny:

Formy do wytłaczania odgrywają istotną rolę w przemyśle elektrycznym i elektronicznym, gdzie są wykorzystywane do tworzenia komponentów, takich jak radiatory, izolacja przewodów, osłony kabli i obudowy urządzeń elektronicznych. Materiały takie jak tworzywa termoplastyczne i aluminium są powszechnie stosowane w celu zapewnienia trwałości, elastyczności i izolacji elektrycznej. Precyzja wytłaczania zapewnia, że komponenty te są produkowane z zachowaniem jednolitości i spełniają wymagane specyfikacje dotyczące wydajności i bezpieczeństwa w systemach elektrycznych.

10. Przemysł farmaceutyczny:

W przemyśle farmaceutycznym formy do wytłaczania są wykorzystywane do wytwarzania produktów takich jak osłonki tabletek, kapsułki i strzykawki. Stosowane materiały obejmują tworzywa termoplastyczne, takie jak PVC, które zapewniają właściwości niezbędne do wytwarzania produktów klasy medycznej. Proces wytłaczania ma zasadnicze znaczenie dla zapewnienia, że komponenty farmaceutyczne są produkowane z wysoką dokładnością i spełniają rygorystyczne normy higieny i bezpieczeństwa, zapewniając, że każdy produkt jest niezawodny i bezpieczny do użytku medycznego.

najczęściej zadawane pytania dla klientów

Pierwsze kroki z Uplastech

Masz pytania? Mamy odpowiedzi.

Specjalizujemy się w procesach wytłaczania i produkcji precyzyjnych form, oferując niestandardowe rozwiązania spełniające potrzeby produkcyjne klientów.

Współpracujemy z różnymi branżami, w tym motoryzacyjną, elektroniczną i dóbr konsumpcyjnych, koncentrując się na partnerstwach B2B.

Tak, dostosowujemy nasze rozwiązania do Twoich unikalnych wymagań.

Skontaktuj się

Napisz do nas lub wypełnij poniższy formularz, aby uzyskać wycenę.

E-mail: uplastech@gmail.com