Producent niestandardowych profili PP

Poznaj niestandardowe profile PP do mocnego, odpornego na ciepło i uderzenia wytłaczania tworzyw sztucznych. Idealne dla branży motoryzacyjnej, budowlanej i nie tylko. Uzyskaj wycenę!

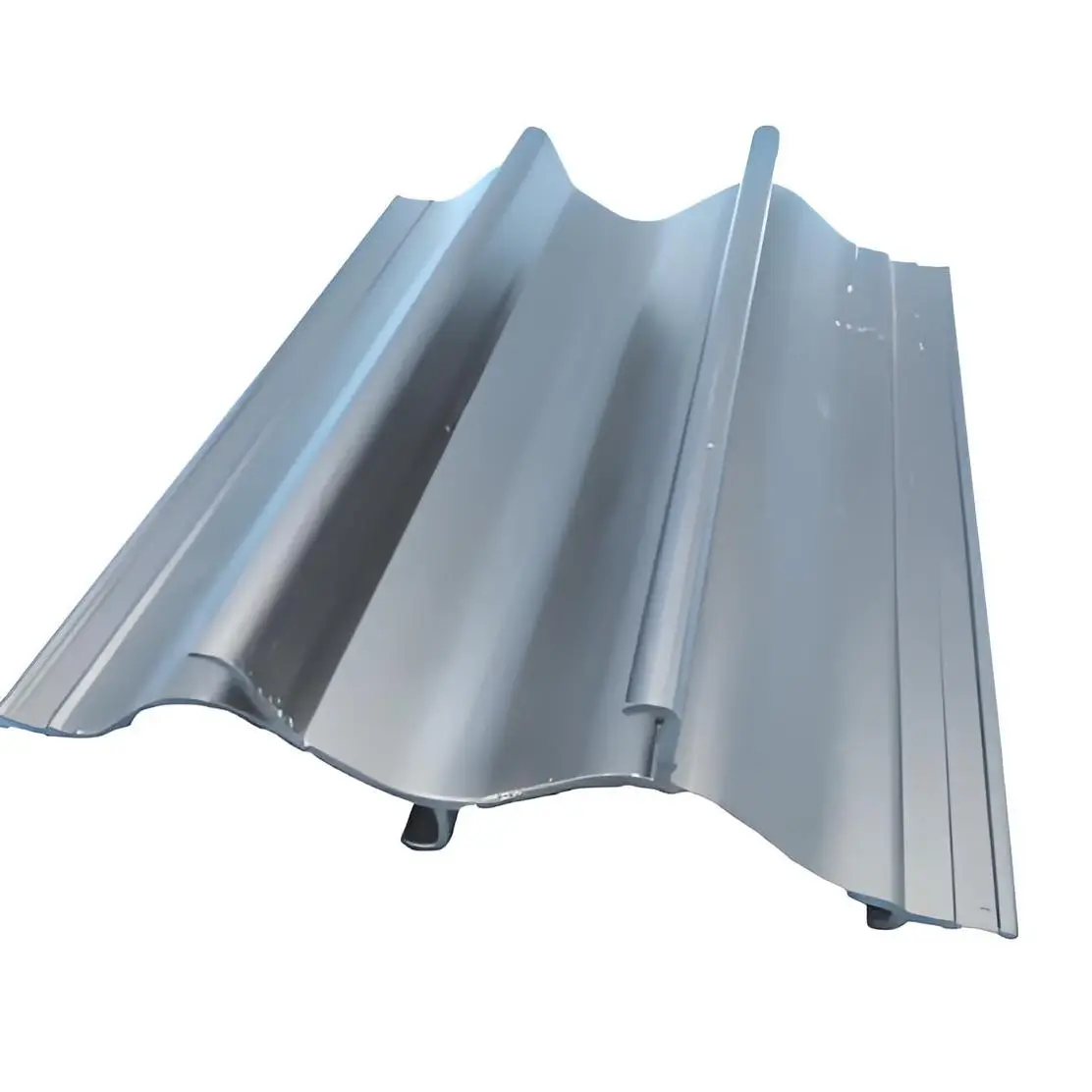

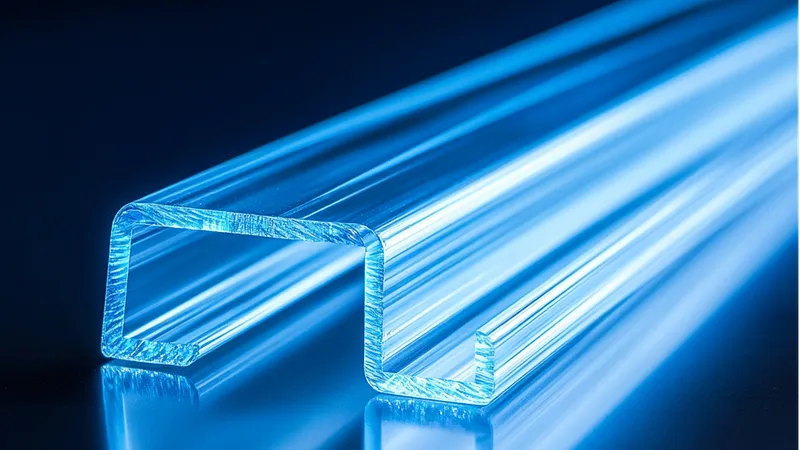

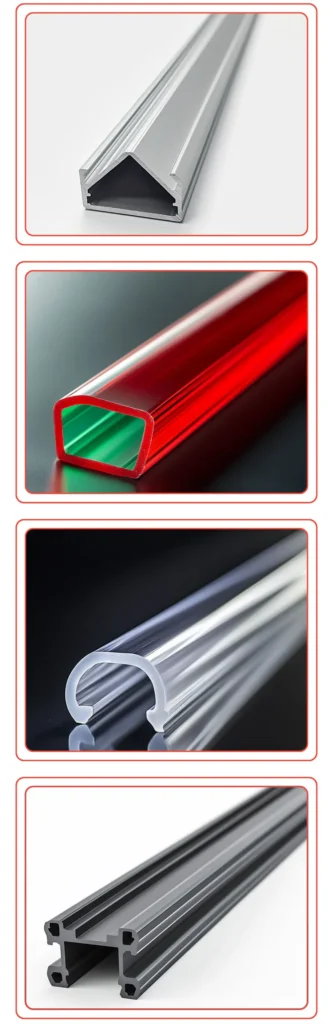

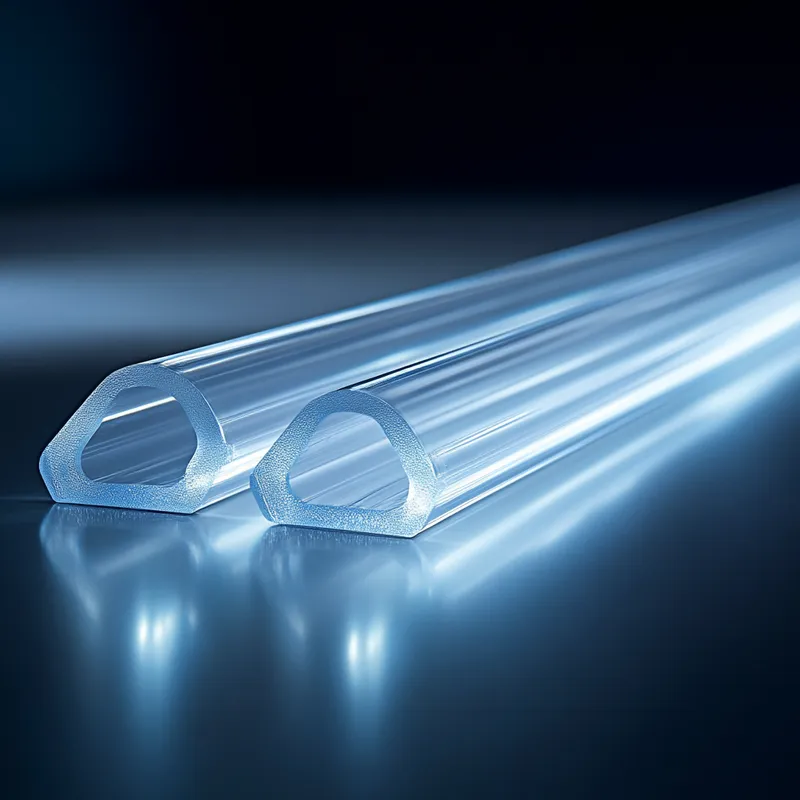

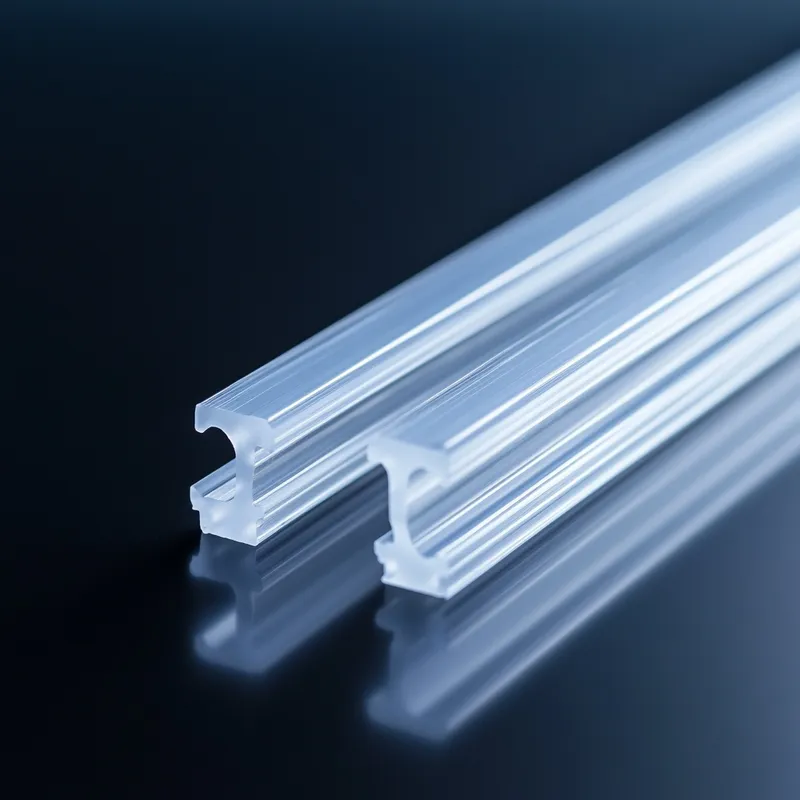

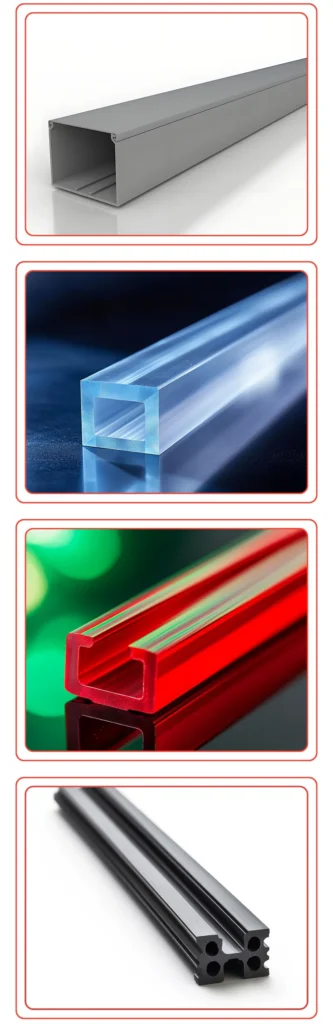

Profil osłony PP

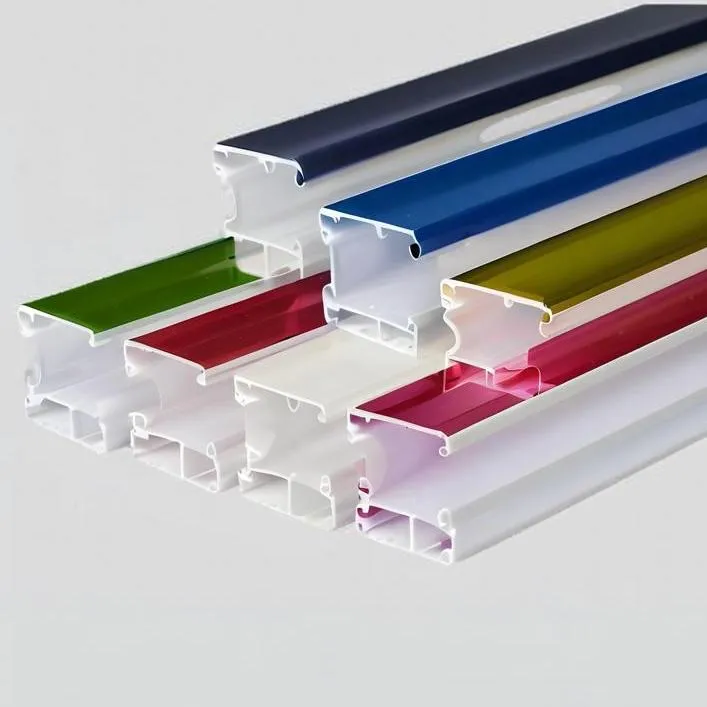

Profil bariery wodnej PP

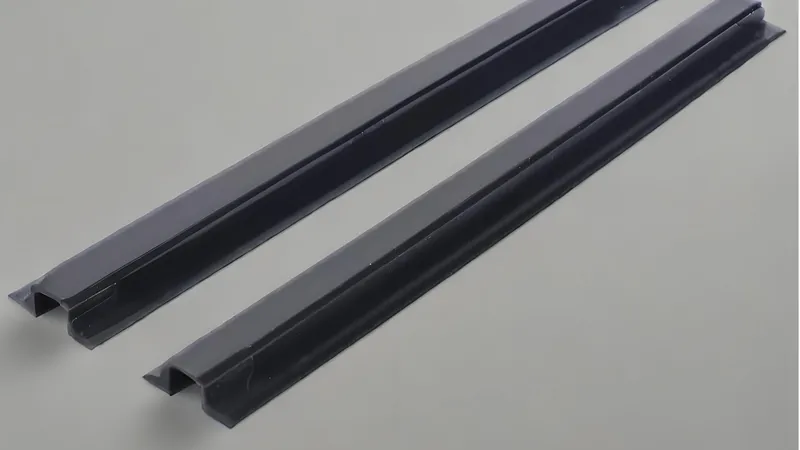

Profil antykolizyjny PP

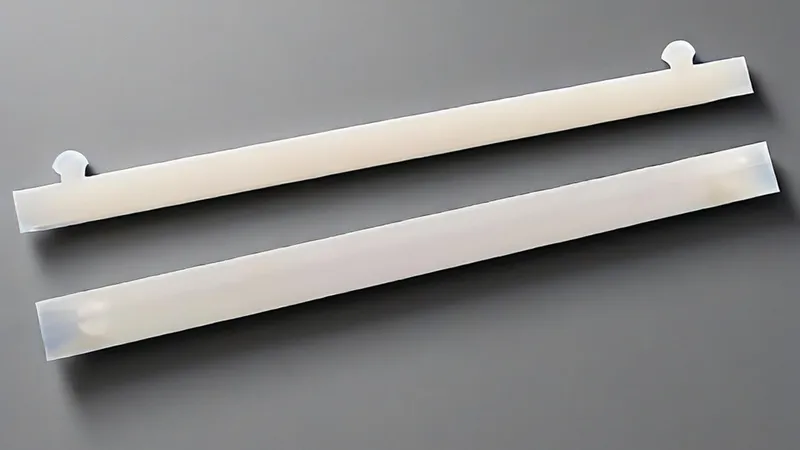

Ostrze odmgławiacza PP

Taśma zaciskowa PP

Przewodnik po produkcji niestandardowych profili wytłaczanych z PP

Czym są profile PP?

Profile PP (profile polipropylenowe) to profile z tworzyw sztucznych wytwarzane w procesie wytłaczania tworzyw sztucznych, wykorzystujące materiał polipropylenowy (PP). Kluczowe cechy i zastosowania obejmują:

1. Podstawowe funkcje i przetwarzanie:

① Proces wytłaczania:

- Granulki PP są topione w temperaturze 170-240 ℃ w wytłaczarce ślimakowej, a następnie kształtowane za pomocą form i szybko schładzane.

Obsługuje dostosowywanie małych partii dla złożonych projektów przekrojów.

Zalety materiałowe:

- Odporność na korozję: Odporny na kwasy, zasady i rozpuszczalniki organiczne, idealny do wykładzin urządzeń chemicznych.

- Lekkość: Gęstość 0,90-0,91 g/cm³, zmniejszająca koszty transportu i instalacji.

- Zgodność z normami medycznymi: Spełnia normy biokompatybilności dla urządzeń medycznych i opakowań.

③ Aplikacje:

- Przemysłowe: Rury odporne na korozję, osłony kabli, ramy urządzeń.

- Medyczne: rurki infuzyjne, elementy narzędzi chirurgicznych.

- Konstrukcja: Lekkie przegrody, wodoodporne uszczelki.

2. Produkcja na zamówienie:

Profesjonalni producenci niestandardowych profili PP optymalizują wydajność poprzez dostosowanie projektu formy i dodatki (np. włókno szklane). Typowa obróbka wytłaczania PP obejmuje suszenie, topienie, chłodzenie i obróbkę końcową.

Gdzie najczęściej używane są profile PP?

Profile PP (polipropylenowe) są szeroko stosowane w różnych gałęziach przemysłu ze względu na ich odporność na korozję, lekkość, możliwość dostosowania i opłacalność. Poniżej przedstawiono kluczowe scenariusze zastosowań i odpowiadające im cechy procesu wytłaczania tworzyw sztucznych, przeanalizowane w odniesieniu do potrzeb branży:

1. Budownictwo i wyposażenie domu:

① Systemy uszczelnień:Profile PP doskonale sprawdzają się w uszczelnieniach okien i drzwi oraz narożnikach ze względu na odporność na warunki atmosferyczne i elastyczność termiczną. Współwytłaczanie z TPE zwiększa szczelność i żywotność, a dekoracyjne wykończenia utrzymują integralność strukturalną przez wiele sezonów. Konstrukcje form umożliwiają integrację wielu materiałów dla złożonych geometrii.

② Systemy kanałów wentylacyjnych:Antybakteryjne siatki PP optymalizują przepływ powietrza w pomieszczeniach dzięki modułowej konstrukcji umożliwiającej szybką instalację. Niestandardowe przekroje uzyskane dzięki precyzyjnym formom zapewniają kompatybilność z układami architektonicznymi. Lekkie właściwości zmniejszają obciążenie, zachowując stabilność chemiczną w wilgotnym środowisku.

2. Sprzęt gospodarstwa domowego i elektronika:

Uszczelki do lodówek/zamrażarek ①Wytłaczanie hybrydowe TPE-PP równoważy elastyczność i odporność na mróz, zapobiegając wyciekom kondensatu. Wielowarstwowe struktury wytrzymują częste ruchy drzwi, a stabilizacja UV zachowuje integralność uszczelnienia w różnych klimatach. Niestandardowe gradienty twardości spełniają wymagania uszczelnień specyficznych dla danego przedziału.

Obudowy elektroniczne:Cienkościenne obudowy z PP chronią komponenty przed wilgocią i korozją dzięki obróbce powierzchni w skali nano. Precyzyjne wytłaczanie zapewnia tolerancję ±0,1 mm dla zespołów wrażliwych na ciepło. Formuły zmniejszające palność spełniają normy IEC bez uszczerbku dla możliwości recyklingu.

3. Sprzęt medyczny i sanitarny:

① Komponenty instrumentów klasy medycznej: Profile PP są stosowane w poręczach i prowadnicach szafek na leki. Muszą one spełniać normy nietoksyczności i odporności chemicznej, aby zapewnić bezpieczeństwo i niezawodność.

② Sprzęt laboratoryjny: Profile PP są odporne na działanie kwasów i zasad, dzięki czemu idealnie nadają się do środowisk laboratoryjnych. Proces wytłaczania może obejmować modyfikatory antystatyczne w celu zapewnienia bezpieczeństwa i zgodności z normami.

4. Motoryzacja i transport:

① Części wewnętrzne i funkcjonalne: Profile PP są stosowane we wspornikach desek rozdzielczych i osłonach wiązek przewodów. Proces formowania wtryskowego pozwala na integrację złożonych części w jednej formie.

② Lekkie części konstrukcyjne: Właściwości PP o niskiej gęstości pozwalają na zastąpienie części metalowych, takich jak wsporniki tacy akumulatora. Proces wytłaczania zapewnia zoptymalizowany rozkład grubości ścianek w celu zwiększenia wytrzymałości i trwałości.

5. Technika przemysłowa i środowiskowa

① Rury i zbiorniki odporne na korozję: Profile PP są stosowane w zbiornikach do przechowywania chemikaliów i galwanizacji, a techniki wytłaczania grubościennego poprawiają odporność chemiczną w trudnych warunkach.

② Elementy wyposażenia środowiskowego: Profile PP są idealne do podpór wypełniających wieże oczyszczania gazów odlotowych. Proces wytłaczania umożliwia dostosowanie porowatych struktur, zwiększając powierzchnię w celu poprawy wydajności.

6. Zalety personalizacji:

① Dostosowywanie małych partii: Niestandardowe przekroje, takie jak medyczne paski przeciwzgryzowe lub klosze LED, mogą być opracowywane na żądanie, a technologia szybkiej wymiany formy pomaga obniżyć koszty.

② Ulepszone formuły:Kompozyty 30% GF-PP osiągają wytrzymałość na rozciąganie 120 MPa dla sejsmicznych taśm budowlanych. Bezhalogenowe systemy FR spełniają normę UL94 V-0 przy grubości 1,5 mm. Przewodzące czarne mieszanki węglowe osiągają 10³Ω-cm dla bezpiecznych podłóg przemysłowych ESD.

Jak produkowane są profile PP? Przewodnik krok po kroku

Profile polipropylenowe (PP) są szeroko stosowane w różnych gałęziach przemysłu ze względu na ich doskonałą trwałość, odporność chemiczną i wszechstronność. Produkcja profili PP obejmuje proces wytłaczania tworzyw sztucznych, który jest wydajną i opłacalną metodą produkcji niestandardowych profili luzem. Poniżej znajduje się przewodnik krok po kroku, w jaki sposób profile PP są zazwyczaj produkowane:

1. Wybór i przygotowanie materiału:

Pierwszym krokiem w produkcji profili PP jest wybór odpowiedniego gatunku polipropylenu. Może się on różnić w zależności od przeznaczenia profilu, np. do zastosowań przemysłowych, medycznych lub konsumenckich. W przypadku profili polipropylenowych klasy medycznej materiał musi spełniać surowe normy jakości i bezpieczeństwa.

Po wybraniu materiału jest on przygotowywany poprzez dodanie wszelkich niezbędnych dodatków, takich jak stabilizatory UV, przeciwutleniacze lub barwniki, w celu zwiększenia wydajności lub walorów estetycznych profilu.

2. Proces wytłaczania tworzyw sztucznych:

Podstawą produkcji profili PP jest wytłaczanie tworzyw sztucznych, które obejmuje topienie granulek polipropylenu i przepychanie stopionego materiału przez matrycę w celu utworzenia ciągłego profilu. Proces wytłaczania obejmuje następujące kluczowe etapy:

① Karmienie: Granulki polipropylenu są ładowane do leja zasypowego wytłaczarki, gdzie są transportowane w kierunku bębna.

② Ogrzewanie i topienie: Materiał jest podgrzewany w cylindrze wytłaczarki, gdzie jest stopniowo topiony do stanu lepkości.

③ Wyciskanie: Stopiony PP jest przepychany przez specjalnie zaprojektowaną matrycę w celu uformowania pożądanego kształtu profilu. Może to obejmować proste kształty lub bardziej złożone projekty, w zależności od zastosowania. Profile są dostosowywane poprzez odpowiednią regulację matrycy.

④ Chłodzenie: Gdy profil opuści matrycę, jest chłodzony powietrzem lub wodą w celu zestalenia kształtu.

Przetwarzanie profili wytłaczanych z PP wymaga precyzyjnej kontroli nad temperaturą, ciśnieniem i konstrukcją matrycy w celu zapewnienia wysokiej jakości produkcji i spójności.

3. Chłodzenie i cięcie po wytłaczaniu:

Po wytłoczeniu i schłodzeniu profilu PP, jest on zazwyczaj przeciągany przez matrycę kalibrującą lub zestaw rolek, aby upewnić się, że profil zachowuje zamierzone wymiary. Wytłaczane profile są następnie cięte na wymagane długości.

W przypadku małych partii niestandardowych profili PP, każda partia jest dokładnie mierzona i cięta, aby spełnić określone wymagania klienta. Personalizacja może obejmować dostosowanie grubości, szerokości lub innych cech konstrukcyjnych.

4. Kontrola jakości i inspekcja:

Aby upewnić się, że gotowe profile PP spełniają wymagane specyfikacje, na różnych etapach procesu produkcyjnego przeprowadzane są kontrole jakości. Kontrole te mogą obejmować:

① Kontrola wymiarów: Zapewnienie zgodności profili z dokładnymi specyfikacjami rozmiaru i kształtu.

② Kontrola wzrokowa: Sprawdzenie wad powierzchniowych, takich jak pęknięcia, przebarwienia lub pęcherzyki powietrza.

③ Testowanie wydajności: Testowanie trwałości profilu, odporności chemicznej i innych właściwości funkcjonalnych, szczególnie w przypadku wymagających zastosowań, takich jak zastosowania medyczne lub przemysłowe.

5. Pakowanie i dostawa:

Po przejściu kontroli profile są starannie pakowane do dostawy. Pakowanie może obejmować powłoki ochronne lub owijanie, aby zapobiec uszkodzeniom podczas transportu. Niestandardowe profile PP są następnie gotowe do wysyłki do klientów, zarówno luzem, jak i w niestandardowych zamówieniach dla konkretnych projektów.

PP vs. Metal/PVC: Który materiał zapewnia lepszą opłacalność?

Jeśli chodzi o wybór materiału do produkcji, efektywność kosztowa jest zawsze najwyższym priorytetem. Wybór między PP (polipropylenem), metalem i PVC (polichlorkiem winylu) może znacząco wpłynąć zarówno na koszty produkcji, jak i wydajność produktów. Tutaj przeanalizujemy porównanie PP z metalem i PVC, koncentrując się na zaletach, jakie PP oferuje pod względem kosztów i wydajności materiału. Ponadto podkreślimy, w jaki sposób wytłaczanie tworzyw sztucznych może być wydajnym procesem produkcji profili PP.

1. Opłacalność PP:

Polipropylen (PP) jest często uważany za jeden z najbardziej opłacalnych materiałów do produkcji niestandardowych profili. Jako producent niestandardowych profili polipropylenowych, PP zapewnia znaczące korzyści pod względem kosztów surowca, szybkości produkcji i elastyczności. Niższy koszt materiału PP, w połączeniu z faktem, że można go łatwo przetwarzać za pomocą profili do wytłaczania PP, sprawia, że jest to materiał do zastosowań wrażliwych na koszty.

W przypadku produkcji na mniejszą skalę, możliwe jest również dostosowanie profili PP w małych partiach. Dzięki technologii wytłaczania tworzyw sztucznych, PP może być efektywnie kształtowany w niestandardowe profile w małych seriach, co czyni go idealnym wyborem dla branż wymagających specjalistycznych, krótkoseryjnych komponentów. Niezależnie od tego, czy chodzi o zastosowania przemysłowe, medyczne czy konsumenckie, PP zapewnia niższą barierę wejścia niż metale czy PVC.

2. Trwałość i odporność na korozję:

PP jest z natury odporny na korozję, dzięki czemu nadaje się do środowisk wymagających materiałów odpornych na trudne warunki. W przeciwieństwie do tego, metale często wymagają dodatkowych powłok zapobiegających korozji, co z czasem może generować dodatkowe koszty. W porównaniu do profili metalowych, PP jest lżejszy i nie wymaga regularnej konserwacji lub wymiany z powodu rdzy, co czyni go opłacalnym rozwiązaniem w dłuższej perspektywie.

W branżach, w których występują środowiska korozyjne, preferowanym materiałem jest polipropylen. Niezależnie od tego, czy chodzi o profile polipropylenowe klasy medycznej, czy inne wymagające zastosowania, trwałość PP nie ma sobie równych w swojej cenie.

3. Rozważania dotyczące wagi:

Innym obszarem, w którym wytłaczanie PP wyróżnia się, jest oszczędność masy. W porównaniu z metalami, PP jest znacznie lżejszy, co zmniejsza koszty transportu i potrzebę stosowania ciężkich konstrukcji. Ta zaleta jest szczególnie zauważalna w sektorach takich jak motoryzacja i budownictwo, gdzie oszczędność wagi przyczynia się bezpośrednio do ogólnej redukcji kosztów.

4. Elastyczność przetwarzania:

Wytłaczanie tworzyw sztucznych z PP pozwala na szybką i wydajną masową produkcję niestandardowych profili o wąskich tolerancjach. Wszechstronność PP oznacza, że można go wytłaczać do szerokiej gamy kształtów i rozmiarów, z precyzyjną kontrolą wymiarów i spójności materiału. Kontrastuje to z większą złożonością obróbki metalu, która często wymaga bardziej czasochłonnych i kosztownych metod, takich jak odlewanie lub obróbka skrawaniem.

Co więcej, profile PP można łatwo zintegrować z innymi materiałami, zapewniając skuteczną drogę dla rozwiązań hybrydowych. Dostosowywanie profili do konkretnych potrzeb, takich jak polipropylen klasy medycznej, to kolejny sposób, w jaki PP przewyższa zarówno PVC, jak i metal.

5. PVC vs. PP: kluczowe różnice:

PVC jest kolejnym popularnym tworzywem sztucznym, jednak w porównaniu do PP jest ono sztywniejsze i mniej odporne chemicznie. PVC często wymaga stabilizatorów lub plastyfikatorów w celu poprawy jego właściwości, co może zwiększyć koszty produkcji. Z drugiej strony, PP jest bardziej odporny na zmęczenie i ma doskonałą odporność chemiczną bez konieczności stosowania dodatkowych dodatków.

Chociaż profile wytłaczane z PVC są szeroko stosowane, szczególnie w budownictwie, wytłaczanie PP oferuje lepszą wydajność zarówno pod względem kosztów, jak i trwałości w wielu zastosowaniach, zwłaszcza gdy kluczowymi czynnikami są odporność na korozję i dostosowanie.

6. Podsumowanie: Dlaczego warto wybrać PP?

Biorąc pod uwagę efektywność kosztową, PP wyróżnia się jako optymalny wybór dla szeregu zastosowań. Niski koszt materiału, w połączeniu z łatwością przetwarzania poprzez wytłaczanie tworzyw sztucznych, pozwala na znaczne oszczędności w produkcji. Niezależnie od tego, czy tworzysz niestandardowe profile polipropylenowe do użytku przemysłowego, profile polipropylenowe klasy medycznej, czy inne specjalistyczne zastosowania, PP zapewnia trwałe, opłacalne rozwiązanie o niższych kosztach ogólnych w porównaniu z metalem lub PVC.

Podsumowując, dla firm, które chcą zoptymalizować koszty bez uszczerbku dla wydajności materiału, wytłaczanie PP oferuje wyraźną przewagę, zwłaszcza jeśli chodzi o dostosowywanie profili PP w małych partiach i tworzenie odpornych na korozję profili z tworzyw sztucznych.

Jak wybrać odpowiedni gatunek materiału PP dla swojego projektu?

Wybór odpowiedniego gatunku polipropylenu (PP) ma kluczowe znaczenie dla powodzenia projektu wytłaczania tworzyw sztucznych. PP jest wszechstronnym tworzywem termoplastycznym stosowanym w wielu gałęziach przemysłu, od opakowań i motoryzacji po zastosowania medyczne. Niezależnie od tego, czy współpracujesz z producentami niestandardowych profili polipropylenowych, rozważasz przetwarzanie profili wytłaczanych z PP, czy też potrzebujesz odpornych na korozję profili z tworzyw sztucznych, wybór odpowiedniego gatunku zapewnia wydajność, trwałość i opłacalność produktu.

1. Zrozumienie właściwości materiałów PP:

Polipropylen występuje w różnych gatunkach, z których każdy nadaje się do innych zastosowań. Właściwości mechaniczne materiału, odporność chemiczna i stabilność termiczna to kluczowe czynniki, które należy wziąć pod uwagę. W przypadku projektów wymagających profili z polipropylenu klasy medycznej należy upewnić się, że gatunek PP spełnia rygorystyczne przepisy dotyczące bezpieczeństwa i biokompatybilności.

① Wytrzymałość mechaniczna: Jak duże obciążenie może wytrzymać materiał bez deformacji.

② Odporność chemiczna: Idealny do zastosowań narażonych na działanie substancji żrących.

③ Stabilność termiczna: Do użytku w środowiskach o wysokiej temperaturze.

2. Rozważ swój proces wytłaczania:

Proces wytłaczania tworzyw sztucznych odgrywa znaczącą rolę w wydajności materiału PP. W przypadku konieczności produkcji małych partii niestandardowych profili PP, istotne jest, aby wybrać gatunek, który zapewnia płynne wytłaczanie. Niektóre gatunki są bardziej odpowiednie do wytłaczania niż inne, zapewniając optymalny przepływ i stabilność.

① Prędkość wytłaczania: Wybierz gatunek, który oferuje stałe natężenie przepływu dla wydajnej produkcji.

② Kompatybilność materiałowa: Upewnij się, że gatunek jest zgodny ze specyfikacją sprzętu do wytłaczania i oprzyrządowania.

3. Dostosowanie do konkretnych wymagań:

Różne branże wymagają określonych właściwości. Na przykład, jeśli produkujesz odporne na korozję profile z tworzyw sztucznych do zastosowań zewnętrznych lub morskich, kluczowy jest wysokiej jakości PP o zwiększonej odporności chemicznej. Podobnie, profile polipropylenowe klasy medycznej muszą spełniać normy bezpieczeństwa, zwłaszcza jeśli mają bezpośredni kontakt z ludzkim ciałem.

Personalizacja: Współpracuj z producentami niestandardowych profili PP, aby tworzyć materiały o właściwościach dostosowanych do potrzeb Twojego projektu.

4. Równowaga kosztów i wydajności:

Wybór odpowiedniego gatunku materiału PP wymaga zrównoważenia kosztów i wydajności. W przypadku dostosowywania profili PP w małych partiach można rozważyć użycie tańszych gatunków bez uszczerbku dla podstawowych właściwości. Z drugiej strony, wysokowydajne gatunki mogą być niezbędne do krytycznych zastosowań, ale mają wyższą cenę.

5. Przetestuj materiał pod kątem konkretnego zastosowania:

Przed przystąpieniem do produkcji dużych serii, kluczowe jest przetestowanie gatunku PP w konkretnym zastosowaniu. Pomaga to wcześnie zidentyfikować wszelkie potencjalne problemy, takie jak wypaczenie lub kruchość. Testowanie zapewnia, że materiał będzie działał zgodnie z oczekiwaniami, niezależnie od tego, czy chodzi o profile odporne na korozję, czy zastosowania medyczne.

6. Konsultacje z ekspertami:

Należy ściśle współpracować z producentami i dostawcami profili do wytłaczania PP, aby uzyskać wskazówki na temat tego, który gatunek materiału najlepiej odpowiada danym potrzebom. Mogą oni polecić materiały oparte na wieloletnim doświadczeniu, a także pomóc w optymalizacji procesu wytłaczania w celu uzyskania lepszych wyników.

Czy profile PP mogą być w pełni spersonalizowane?

Tak, profile PP (polipropylenowe) mogą być w pełni spersonalizowane, a proces wytłaczania tworzyw sztucznych odgrywa kluczową rolę w tym dostosowaniu. Profile PP są znane ze swojej wszechstronności, umożliwiając producentom tworzenie szerokiej gamy kształtów, rozmiarów i specyfikacji w oparciu o potrzeby klientów. Proces wytłaczania polega na przetłaczaniu stopionego polipropylenu przez matrycę w celu utworzenia ciągłych profili, które następnie można przyciąć na żądaną długość.

Opcje dostosowywania profili PP obejmują:

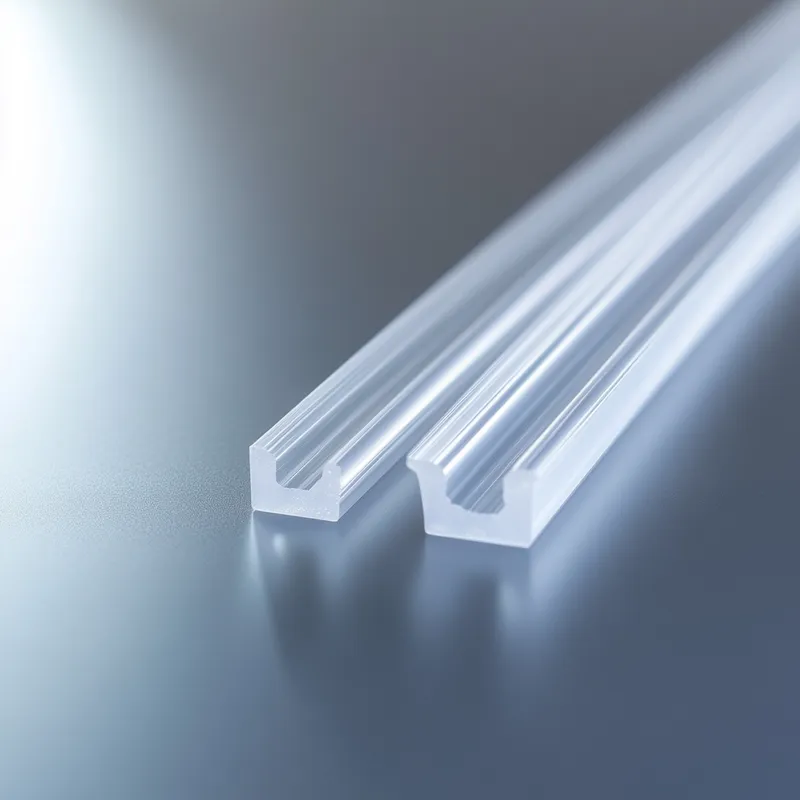

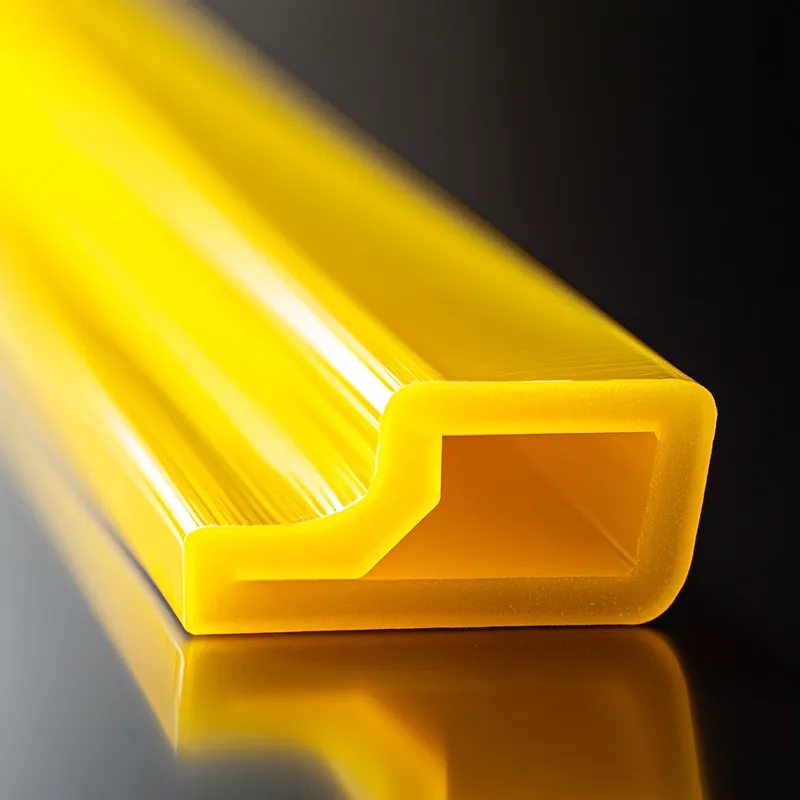

Kształt i rozmiar: Profile mogą być wykonane zgodnie z określonymi wymaganiami, od prostych form geometrycznych po złożone, niestandardowe kształty.

② Grubość i wytrzymałość: Proces wytłaczania pozwala na dostosowanie grubości ścianek, co wpływa na wytrzymałość i trwałość produktu końcowego.

③ Wykończenie powierzchni: Wykończenie powierzchni profili PP może być modyfikowane w celu spełnienia wymagań estetycznych lub funkcjonalnych (np. gładkie, teksturowane lub wzorzyste powierzchnie).

④ Dodatki i modyfikacje: Niestandardowe formuły mogą być dodawane podczas wytłaczania w celu poprawy określonych właściwości, takich jak odporność na korozję, stabilność UV lub zgodność z wymogami medycznymi.

⑤ Produkcja małoseryjna: Profile PP mogą być produkowane w małych partiach, dzięki czemu nadają się do produkcji małoseryjnej lub prototypowej, co jest idealnym rozwiązaniem dla rynków niszowych lub specjalistycznych zastosowań.

Producent niestandardowych profili PP

Szukasz niezawodnego producenta niestandardowych profili PP? Specjalizujemy się w wysokiej jakości, precyzyjnie zaprojektowanych profilach polipropylenowych dostosowanych do Twoich potrzeb.

Przewodnik po produkcji niestandardowych profili wytłaczanych z PP

- Co sprawia, że profile PP są zrównoważone?

- Jak profile PP sprawdzają się w ekstremalnych warunkach?

- Jakie wyzwania wiążą się z przetwarzaniem profili PP?

- Jak poprawić właściwości profili PP?

- Jakie są kluczowe zalety i ograniczenia korzystania z profili PP?

- Jakich nieporozumień unikać w profilach PP?

Co sprawia, że profile PP są zrównoważone?

Profile z polipropylenu (PP) są coraz częściej doceniane za ich zrównoważony rozwój, szczególnie w kontekście procesów wytłaczania tworzyw sztucznych. Profile te są nie tylko trwałe, ale także przyjazne dla środowiska, jeśli są produkowane w sposób odpowiedzialny. Przyjrzyjmy się, dlaczego profile PP wyróżniają się jako zrównoważona opcja:

1. Trwałość i długowieczność:

Profile PP są wysoce odporne na korozję, dzięki czemu idealnie nadają się do zastosowań wymagających trwałych rozwiązań. Ich wyjątkowa trwałość zmniejsza potrzebę częstej wymiany, obniżając ilość odpadów i ślad węglowy w czasie. Jest to szczególnie istotne w branżach takich jak motoryzacja, budownictwo i opieka zdrowotna, gdzie trwałość ma kluczowe znaczenie.

2. Energooszczędna produkcja:

Proces wytłaczania tworzyw sztucznych wykorzystywany do tworzenia profili PP jest energooszczędny i wymaga mniej energii w porównaniu z innymi metodami produkcji. Przyczynia się to do zmniejszenia ogólnego wpływu na środowisko podczas produkcji. Proces ten polega na topieniu plastiku i kształtowaniu go w profile za pomocą matrycy, co pozwala na precyzyjną i spersonalizowaną produkcję przy minimalnej ilości odpadów.

3. Możliwość recyklingu:

PP jest jednym z najczęściej poddawanych recyklingowi tworzyw sztucznych, a wykonane z niego profile mogą być ponownie wykorzystane do produkcji nowych elementów bez znacznego pogorszenia jakości. Pomaga to zmniejszyć ilość odpadów, które trafiają na wysypiska i promuje gospodarkę o obiegu zamkniętym. Producenci niestandardowych profili PP często pracują z PP pochodzącym z recyklingu, aby tworzyć zrównoważone produkty.

4. Odporność chemiczna i na korozję:

Profile PP mają doskonałą odporność na chemikalia, wilgoć i środowiska korozyjne. Dzięki temu idealnie nadają się do stosowania w branżach takich jak rolnictwo, przetwórstwo chemiczne i przemysł morski, gdzie narażenie na trudne warunki jest powszechne. Ich odporność na korozję dodatkowo wydłuża ich cykl życia, przyczyniając się tym samym do zrównoważonego rozwoju.

5. Biokompatybilność:

W przypadku zastosowań medycznych profile PP mogą być produkowane w formacie klasy medycznej, zapewniając spełnienie surowych norm higieny przy zachowaniu tej samej trwałości i odporności. Sprawia to, że są one zrównoważoną opcją w dziedzinie medycyny, gdzie produkty muszą być zarówno niezawodne, jak i bezpieczne do wielokrotnego użytku.

6. Dostosowywanie małych partii:

Dostosowywanie profili PP w małych partiach pozwala producentom tworzyć tylko to, co jest potrzebne, zmniejszając ilość odpadów i minimalizując nadprodukcję. Ta elastyczność jest szczególnie korzystna dla branż wymagających specjalistycznych rozwiązań, takich jak zastosowania medyczne lub motoryzacyjne.

Jak profile PP sprawdzają się w ekstremalnych warunkach?

Profile z polipropylenu (PP), wytwarzane w procesie wytłaczania tworzyw sztucznych, są znane ze swojej wszechstronności i wysokiej wydajności w różnych środowiskach, w tym w ekstremalnych temperaturach i trudnych warunkach. Sam proces wytłaczania pozwala na precyzyjną kontrolę nad kształtem, rozmiarem i właściwościami profili PP, zapewniając, że spełniają one określone wymagania.

1. Wydajność w ekstremalnych temperaturach:

Profile PP wykazują dobrą stabilność termiczną, zazwyczaj wytrzymując temperatury w zakresie od -20°C do 100°C. Dzięki temu nadają się do stosowania zarówno w zimnych, jak i gorących środowiskach, gdzie zachowują integralność strukturalną bez znaczących odkształceń. Jednak w wyższych temperaturach PP może mięknąć i tracić sztywność, co należy wziąć pod uwagę przy projektowaniu zastosowań wymagających długotrwałego narażenia na ciepło.

W chłodniejszym klimacie profile PP zachowują swoją elastyczność, unikając kruchości, która może wystąpić w przypadku innych materiałów, takich jak PVC. Ta sprężystość pozwala im dobrze działać nawet w ujemnych temperaturach, dzięki czemu idealnie nadają się do stosowania w branżach takich jak motoryzacja i budownictwo, w których często występują wahania temperatury.

2. Wydajność w trudnych warunkach:

PP jest znany z doskonałej odporności na chemikalia, oleje i rozpuszczalniki, co czyni go szczególnie cennym w trudnych warunkach przemysłowych. Przykładowo, profile PP mogą być stosowane w przetwórstwie chemicznym, motoryzacji i rolnictwie, gdzie narażenie na działanie substancji korozyjnych jest istotne.

Proces wytłaczania pozwala producentom tworzyć niestandardowe profile polipropylenowe, które spełniają określone wymagania, takie jak zwiększona odporność chemiczna lub odporność na promieniowanie UV w zastosowaniach zewnętrznych. Ponadto profile wytłaczane z PP są lekkie, a jednocześnie trwałe, co może być znaczącą zaletą w branżach, które chcą zmniejszyć całkowitą wagę bez uszczerbku dla wytrzymałości.

3. Odporność na korozję:

Jedną z kluczowych zalet odpornych na korozję profili z tworzyw sztucznych wykonanych z PP jest ich odporność na degradację pod wpływem wilgoci, soli i wielu chemikaliów. Dzięki temu profile PP nadają się do zastosowań morskich, uzdatniania wody i innych środowisk korozyjnych. Proces wytłaczania pozwala na precyzyjne wykończenie powierzchni, które zwiększa odporność produktu końcowego na korozję.

4. Profile PP klasy medycznej:

Jeśli chodzi o profile polipropylenowe klasy medycznej, proces wytłaczania zapewnia wysoki poziom precyzji i czystości, które są niezbędne w zastosowaniach medycznych. PP jest nietoksyczny i może być sterylizowany, co czyni go preferowanym wyborem dla urządzeń i sprzętu medycznego. Dostosowanie jest również możliwe w przypadku małych partii, zaspokajając określone wymagania medyczne.

5. Dostosowywanie małych partii:

W przypadku firm potrzebujących dostosowania profilu PP w małych partiach, proces wytłaczania tworzyw sztucznych może pomieścić mniejsze ilości produkcji bez uszczerbku dla jakości. Ta elastyczność jest idealna dla branż, które wymagają specjalistycznych lub niestandardowych kształtów, ale nie potrzebują dużych ilości, takich jak prototypowanie lub zastosowania niszowe.

Jakie wyzwania wiążą się z przetwarzaniem profili PP?

Polipropylen (PP) to wszechstronne tworzywo sztuczne wykorzystywane w różnych branżach do produkcji profili, takich jak rury, arkusze i niestandardowe komponenty. Jednak podczas przetwarzania profili PP za pomocą wytłaczania tworzyw sztucznych może pojawić się kilka wyzwań. Poniżej przedstawiamy niektóre z typowych wyzwań i ich rozwiązania:

1. Słabe wykończenie powierzchni:

Problem: Jednym z najczęstszych wyzwań związanych z wytłaczaniem profili PP jest uzyskanie gładkiego, pozbawionego wad wykończenia powierzchni. Problemy takie jak smugi, ślady lub szorstkie tekstury mogą pojawić się z powodu niewłaściwych ustawień wytłaczania lub procesów chłodzenia.

Rozwiązanie:

① Ustawienia ekstrudera: Upewnij się, że temperatura wytłaczania jest zoptymalizowana (zwykle około 200-240°C dla PP). Jeśli jest zbyt wysoka, może prowadzić do degradacji; zbyt niska może wpływać na przepływ.

② System chłodzenia: Kontroluj szybkość chłodzenia, aby uniknąć wypaczeń lub nierówności powierzchni. Należy stosować odpowiednie techniki chłodzenia, takie jak chłodzenie powietrzem lub wodą, aby zapewnić równomierne chłodzenie całego profilu.

③ Konserwacja form: Regularnie czyść i konserwuj formy, aby zapobiec gromadzeniu się materiału, co może również wpływać na jakość powierzchni.

2. Niespójna grubość:

Problem: Różnice w grubości ścianek lub niespójności wymiarowe mogą wystąpić z powodu niewłaściwego wytłaczania lub konfiguracji matrycy.

Rozwiązanie:

① Konstrukcja matrycy: Optymalizacja konstrukcji matrycy w celu zapewnienia równomiernego rozkładu materiału. Dobrze zaprojektowana matryca może kontrolować przepływ i grubość profilu PP.

② Prędkość ekstrudera: Dostosuj prędkość ekstrudera do wydajności matrycy i zapewnij stały przepływ materiału.

3. Die Swell:

Problem: PP ma tendencję do rozszerzania się po wyjściu z matrycy do wytłaczania, zjawisko znane jako "pęcznienie matrycy". Może to prowadzić do trudności w uzyskaniu precyzyjnych wymiarów profilu, zwłaszcza w zastosowaniach niestandardowych.

Rozwiązanie:

① Kompensacja pęcznienia matrycy: Uwzględnienie z wyprzedzeniem pęcznienia matrycy poprzez zaprojektowanie form i matryc, które mogą pomieścić oczekiwaną szybkość pęcznienia.

Parametry przetwarzania: Ostrożnie dostosuj temperaturę i ciśnienie wytłaczania, aby zmniejszyć zakres pęcznienia matrycy.

4. Degradacja materiału:

Problem: Nadmierne ciepło lub długotrwała ekspozycja na wysokie temperatury mogą powodować degradację PP, prowadząc do przebarwień, zmniejszenia właściwości mechanicznych i uwalniania szkodliwych oparów.

Rozwiązanie:

① Kontrola temperatury: Precyzyjna kontrola temperatury podczas wytłaczania zapobiega przegrzaniu.

② Dodatki: Włączenie stabilizatorów lub przeciwutleniaczy do materiału PP w celu zwiększenia jego odporności na ciepło i degradację.

5. Wysoki skurcz:

Problem: PP może ulegać znacznemu skurczowi po schłodzeniu, co może wpływać na ostateczne wymiary i kształt profilu, prowadząc do defektów.

Rozwiązanie:

① Projektowanie formy: Podczas projektowania formy należy uwzględnić skurcz. Większe formy lub niewielkie korekty w projekcie mogą pomóc zmniejszyć efekt skurczu.

② Formuła materiału: Należy stosować gatunki PP o niskim skurczu lub zmodyfikować skład materiału w celu zmniejszenia skurczu.

6. Kruchość i pękanie:

Problem: Chociaż PP jest ogólnie znany ze swojej wytrzymałości, może stać się kruchy w pewnych warunkach, zwłaszcza w zimnym środowisku lub pod wpływem naprężeń chemicznych.

Rozwiązanie:

① Dodatki wzmacniające: Należy stosować gatunki PP modyfikowane udarowo lub dodatki zwiększające wytrzymałość i odporność materiału na pękanie.

② Obróbka końcowa: Rozważ techniki obróbki końcowej, takie jak wyżarzanie lub obróbka cieplna, aby poprawić właściwości mechaniczne materiału i zmniejszyć jego kruchość.

7. Zanieczyszczenie i czystość:

Problem: Zanieczyszczenia w materiale, takie jak kurz lub obce cząstki, mogą wpływać na jakość i wytrzymałość profilu PP.

Rozwiązanie:

① Czystość: Utrzymywanie czystego środowiska podczas procesu wytłaczania i zapewnienie, że surowy materiał PP jest wolny od zanieczyszczeń.

Kontrola jakości: Wdrożenie ścisłych procedur kontroli jakości w celu wykrycia i usunięcia wszelkich zanieczyszczeń przed przetworzeniem materiału.

Jak poprawić właściwości profili PP?

Aby poprawić właściwości profili PP, proces wytłaczania odgrywa kluczową rolę. Proces wytłaczania pozwala na precyzyjną kontrolę nad właściwościami materiału, dzięki czemu idealnie nadaje się do dostosowywania profili PP w celu spełnienia określonych wymagań dotyczących wydajności. Poniżej przedstawiono kilka strategii poprawy wydajności profili PP:

1. Odporność na promieniowanie UV:

① Zawiera stabilizatory UV: Dodanie stabilizatorów UV lub absorberów podczas procesu wytłaczania może znacznie poprawić odporność profili PP na promieniowanie UV. Dodatki te chronią materiał przed degradacją spowodowaną długotrwałą ekspozycją na światło słoneczne, wydłużając żywotność profili w środowiskach zewnętrznych.

② Powłoka: Innym podejściem jest zastosowanie powłoki odpornej na promieniowanie UV na powierzchni profili PP po wytłaczaniu. Zapewnia to dodatkową warstwę ochrony przed szkodliwym promieniowaniem UV, zwiększając trwałość materiału.

2. Trudnopalność:

① Dodatki zmniejszające palność: Dzięki zastosowaniu środków zmniejszających palność podczas wytłaczania, profile PP mogą być ognioodporne. Dodatki te działają poprzez tworzenie ochronnej warstwy zwęglonej lub chemiczne zakłócanie procesu spalania, zmniejszając palność materiału.

② Mieszanki polimerów: Mieszanie PP z polimerami ognioodpornymi może również poprawić odporność ogniową. Proces wytłaczania można dostosować, aby uzyskać odpowiedni stosunek mieszanki, co skutkuje profilami o właściwościach charakterystycznych dla PP i zwiększonej odporności na płomienie.

3. Wzmocnienie:

① Stosowanie wypełniaczy: Wzmocnienie profili PP wypełniaczami takimi jak włókna szklane lub węglowe podczas wytłaczania może zwiększyć ich wytrzymałość i sztywność. Wzmocnienie włóknem szklanym jest szczególnie powszechne w zastosowaniach wymagających wyższej wydajności mechanicznej, takich jak motoryzacja lub zastosowania przemysłowe.

② Wypełniacze mineralne: Dodanie wypełniaczy mineralnych, takich jak talk lub węglan wapnia, może poprawić stabilność wymiarową i odporność termiczną profili PP, jednocześnie obniżając koszty. Wypełniacze te poprawiają również ogólną sztywność profilu bez znaczącego wpływu na jego wagę.

4. Dostosowywanie małych partii:

Elastyczność w produkcji: Proces wytłaczania pozwala na produkcję profili PP w małych partiach, co jest idealnym rozwiązaniem w przypadku niestandardowych zamówień. Produkcja na małą skalę pozwala na elastyczność w modyfikowaniu składu materiału w celu spełnienia konkretnych potrzeb klienta przy jednoczesnym zachowaniu opłacalności.

5. Personalizacja i konkretne zastosowania:

① Profile PP klasy medycznej: W zastosowaniach medycznych profile PP mogą być wytłaczane przy użyciu żywic klasy medycznej, które spełniają surowe normy prawne. Żywice te mogą być również dalej modyfikowane pod kątem właściwości takich jak biokompatybilność i odporność na sterylizację.

② Odporność na korozję: Dzięki wzmocnieniu materiału PP dodatkami odpornymi na korozję, profile mogą być produkowane do użytku w trudnych warunkach, takich jak przemysł chemiczny lub morski.

Jakie są kluczowe zalety i ograniczenia korzystania z profili PP?

Profile PP (polipropylenowe), produkowane w procesie wytłaczania tworzyw sztucznych, oferują szereg zalet, w tym doskonałą odporność na korozję, lekką konstrukcję i opłacalność. Można je łatwo dostosować do różnych branż, od profili polipropylenowych klasy medycznej po dostosowywanie profili PP w małych partiach. Istnieją jednak pewne ograniczenia, takie jak niska odporność na promieniowanie UV i stosunkowo wąski zakres temperatur. Zrozumienie zarówno korzyści, jak i wyzwań związanych z profilami PP pomaga producentom podejmować świadome decyzje dotyczące zastosowań w motoryzacji, budownictwie i nie tylko.

1. Główne zalety korzystania z profili PP:

① Doskonała odporność na korozję: Profile PP są wysoce odporne na wiele substancji chemicznych, kwasów i zasad. Dzięki temu idealnie nadają się do zastosowań w branżach, które mają do czynienia z agresywnymi substancjami, takimi jak przetwórstwo chemiczne i oczyszczanie ścieków. Odporność na korozję zapewnia długotrwałą wytrzymałość, nawet w trudnych warunkach.

Wszechstronność i możliwość dostosowania: Profile PP można łatwo wytłaczać do różnych kształtów i rozmiarów, oferując elastyczność w projektowaniu i dostosowywaniu. Niezależnie od tego, czy potrzebujesz standardowych profili, czy złożonych, niestandardowych kształtów, proces wytłaczania pozwala na szybką i precyzyjną produkcję. Sprawia to, że profile PP są atrakcyjną opcją dla producentów z branż takich jak motoryzacyjna, budowlana i opakowaniowa.

Lekkość i trwałość: Polipropylen to lekki materiał, który nie traci na wytrzymałości i trwałości. Profile wykonane z PP zachowują wysoką odporność na uderzenia i mogą wytrzymać duże obciążenia, dzięki czemu idealnie nadają się do długotrwałego użytkowania w różnych zastosowaniach.

④ Opłacalność: Proces wytłaczania tworzyw sztucznych jest wydajny, dzięki czemu profile PP są bardziej przystępne cenowo w porównaniu z innymi materiałami. Ponadto PP jest tańszy niż wiele innych tworzyw konstrukcyjnych, co pomaga utrzymać niskie koszty produkcji bez poświęcania wydajności.

Opcje klasy medycznej: Profile PP mogą być wytwarzane w celu spełnienia rygorystycznych norm dotyczących zastosowań medycznych, takich jak sterylizacja i biokompatybilność. W przypadku profili klasy medycznej, PP jest idealnym wyborem ze względu na nietoksyczność i łatwość sterylizacji, spełniając rygorystyczne przepisy sektora opieki zdrowotnej.

⑥ Korzyści dla środowiska: Polipropylen jest materiałem nadającym się do recyklingu, dzięki czemu profile PP są bardziej zrównoważoną opcją w porównaniu z innymi tworzywami sztucznymi. Ten aspekt jest szczególnie ważny dla firm, które chcą zmniejszyć swój wpływ na środowisko.

2. Ograniczenia korzystania z profili PP:

① Niska odporność na promieniowanie UV: PP nie jest wysoce odporny na promieniowanie ultrafioletowe (UV). Długotrwała ekspozycja na światło UV może powodować degradację materiału, prowadząc do blaknięcia koloru i utraty właściwości mechanicznych. Może to ograniczyć jego użycie w zastosowaniach zewnętrznych, chyba że zostaną podjęte dodatkowe środki ochronne, takie jak stabilizatory UV lub powłoki.

② Ograniczony zakres temperatur: Polipropylen ma stosunkowo niską temperaturę topnienia (160-170°C), co ogranicza jego zastosowanie w środowiskach o wysokiej temperaturze. Profile PP nie nadają się do zastosowań wymagających narażenia na działanie wysokich temperatur lub gorących cieczy, ponieważ mogą się wypaczać lub topić.

Kruchość w niskich temperaturach: Chociaż profile PP są generalnie wytrzymałe, mogą stać się kruche w bardzo niskich temperaturach. Sprawia to, że nie nadają się one do zastosowań, w których materiał będzie narażony na zamarzanie lub warunki poniżej zera, chyba że zastosowane zostaną specjalne formuły.

④ Potencjał pękania naprężeniowego: W pewnych warunkach profile PP mogą być podatne na pękanie naprężeniowe, zwłaszcza jeśli są narażone na działanie agresywnych chemikaliów lub naprężeń mechanicznych. Ograniczeniu temu można zaradzić poprzez staranny dobór materiału lub zastosowanie dodatków, ale jest to ważna kwestia do rozważenia na etapie projektowania.

⑤ Wykończenie powierzchni: Chociaż profile PP mogą mieć gładkie wykończenie, uzyskanie wysokiej jakości, estetycznych powierzchni może wymagać dodatkowych etapów obróbki końcowej. W zastosowaniach, w których wygląd produktu ma kluczowe znaczenie, konieczne mogą być dodatkowe zabiegi wykończeniowe.

Jakich nieporozumień unikać w profilach PP?

Podczas wdrażania profili PP (polipropylenowych) należy unikać kilku błędnych przekonań, zwłaszcza biorąc pod uwagę proces wytłaczania tworzyw sztucznych, który odgrywa kluczową rolę w kształtowaniu tych materiałów. Oto kilka z nich:

1. Niedocenianie kompatybilności materiałów:

Jednym z błędnych przekonań jest założenie, że wszystkie profile PP będą działać jednakowo w każdym zastosowaniu. Chociaż PP jest znany ze swojej wszechstronności, ważne jest, aby wybrać odpowiedni gatunek PP w zależności od jego przeznaczenia. Na przykład profile PP klasy medycznej, stosowane w placówkach opieki zdrowotnej, wymagają wyższego stopnia czystości i określonych certyfikatów w porównaniu z ogólnymi przemysłowymi profilami PP. Aby dokonać właściwego wyboru materiału, należy skonsultować się z producentami niestandardowych profili PP.

2. Ignorowanie zmiennych przetwarzania w procesie wytłaczania:

Proces wytłaczania jest bardzo wrażliwy na temperaturę, ciśnienie i prędkość wytłaczania. Częstym błędem jest niedokładne kontrolowanie tych czynników podczas produkcji. Niespójne poziomy temperatury i ciśnienia mogą prowadzić do nierównych profili, wpływając zarówno na wygląd, jak i funkcjonalność gotowego produktu. Ważne jest, aby wybrać wykwalifikowanego przetwórcę profili PP, który może dostosować te zmienne, aby zapewnić wysokiej jakości, spójne wyniki.

3. Brak uwzględnienia odporności na korozję:

PP jest znany z doskonałej odporności na korozję, ale nie oznacza to, że jest to najlepszy materiał do wszystkich środowisk. Niezbędna jest ocena konkretnych czynników środowiskowych, takich jak narażenie na chemikalia lub ekstremalne warunki. Jeśli aplikacja wymaga zwiększonej odporności na korozję, może być potrzebny specjalistyczny proces wytłaczania z PP wyższej jakości. Upewnienie się, że profil PP jest dostosowany do tych warunków, wydłuży żywotność produktu.

4. Pomijanie potrzeb produkcji małoseryjnej:

Niektóre firmy błędnie zakładają, że procesy wytłaczania tworzyw sztucznych są wydajne tylko w przypadku produkcji na dużą skalę. Jednak dostosowanie profili PP w małych partiach jest całkowicie wykonalne dzięki nowoczesnym technologiom wytłaczania. Wielu producentów oferuje obecnie elastyczne rozwiązania dla zamówień małoseryjnych, umożliwiając firmom dostęp do niestandardowych profili PP do niszowych zastosowań bez ponoszenia kosztów produkcji na dużą skalę.

5. Zakładanie, że wszystkie profile PP są takie same:

Każdy profil PP jest unikalny pod względem grubości, kształtu i tekstury powierzchni, a różnice te mogą wpływać na proces wytłaczania. Nie wszystkie profile mogą być przetwarzane w ten sam sposób, dlatego ważne jest, aby skonsultować się z partnerem w zakresie wytłaczania w sprawie konkretnych wymagań dla danego profilu. Niezależnie od tego, czy szukasz trwałych, odpornych na korozję profili, czy skomplikowanych projektów do specjalistycznych zastosowań, Twój dostawca powinien dostosować proces wytłaczania do tych potrzeb.

najczęściej zadawane pytania dla klientów

Pierwsze kroki z Uplastech

Masz pytania? Mamy odpowiedzi.

Specjalizujemy się w procesach wytłaczania i produkcji precyzyjnych form, oferując niestandardowe rozwiązania spełniające potrzeby produkcyjne klientów.

Współpracujemy z różnymi branżami, w tym motoryzacyjną, elektroniczną i dóbr konsumpcyjnych, koncentrując się na partnerstwach B2B.

Tak, dostosowujemy nasze rozwiązania do Twoich unikalnych wymagań.

Skontaktuj się

Napisz do nas lub wypełnij poniższy formularz, aby uzyskać wycenę.

E-mail: uplastech@gmail.com