Producent niestandardowych profili ABS

Odkryj nasze niestandardowe profile ABS przeznaczone do wytłaczania tworzyw sztucznych, oferujące wyjątkową wytrzymałość, odporność na ciepło i uderzenia.

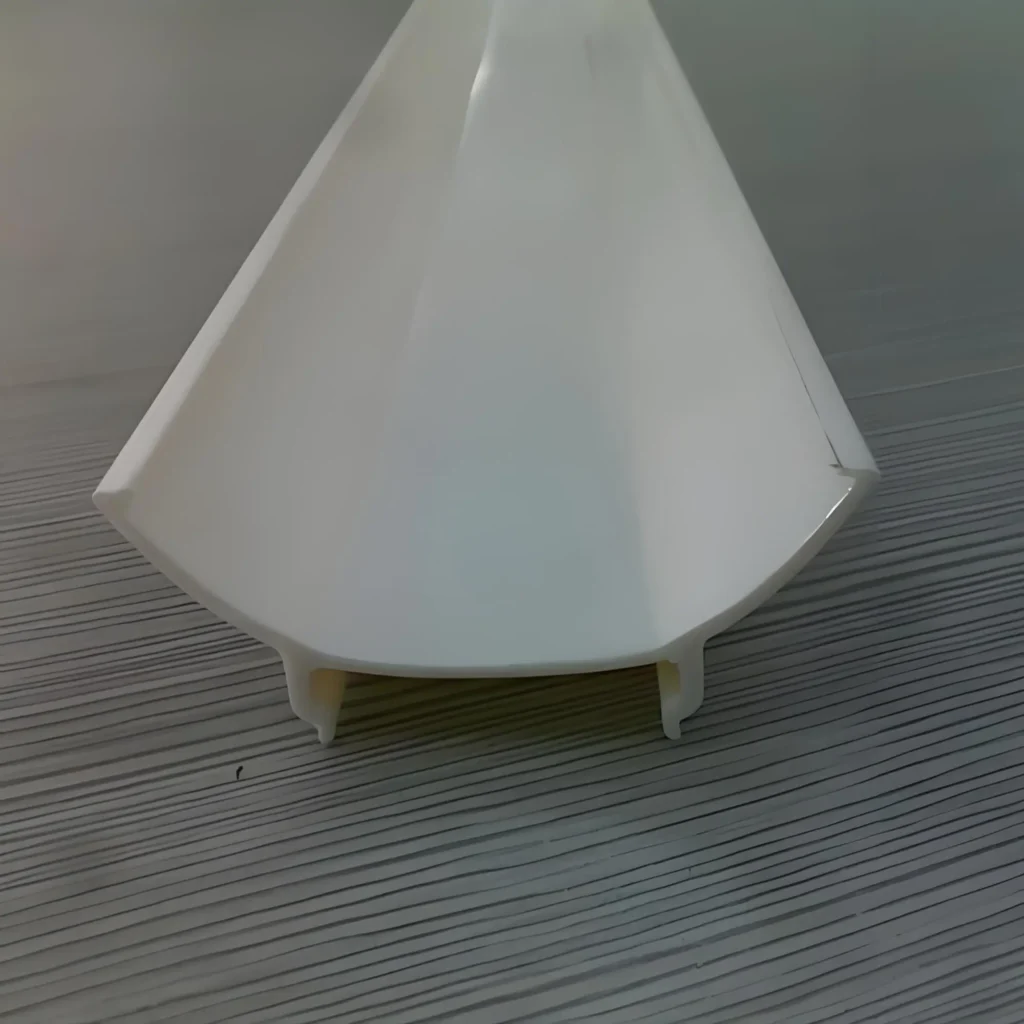

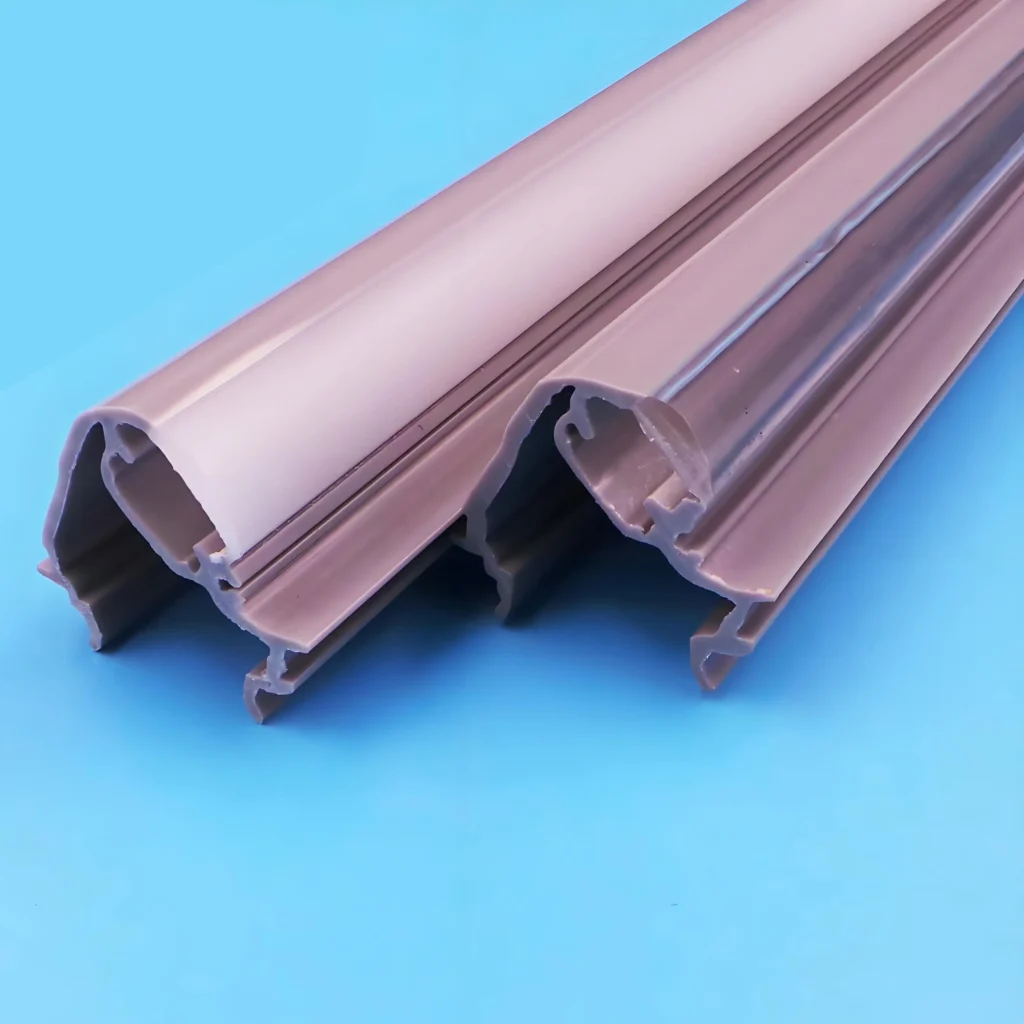

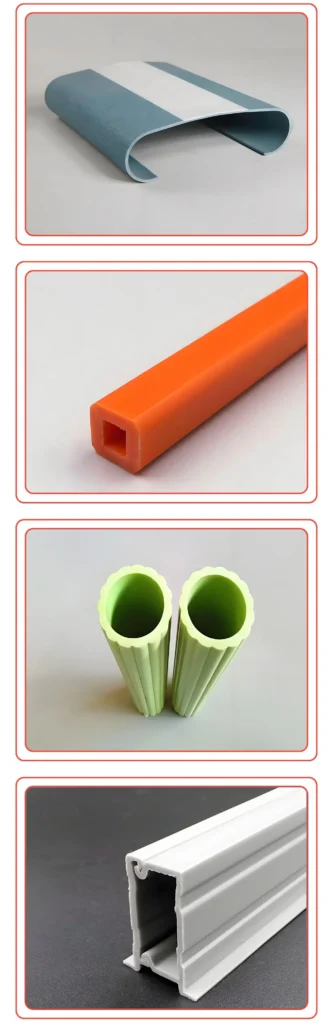

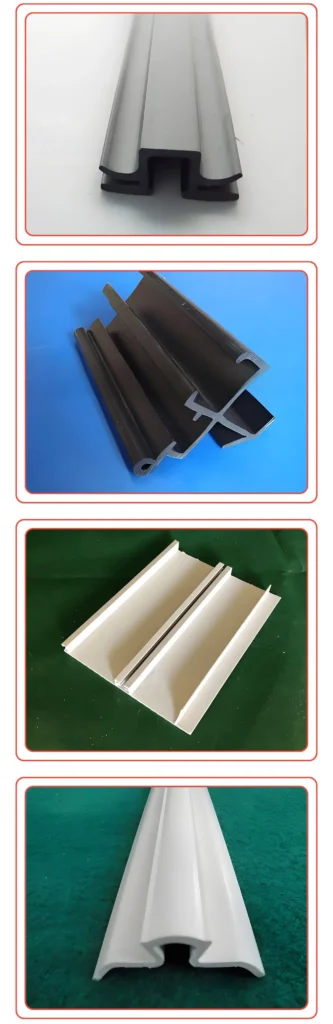

Profil ramy ABS

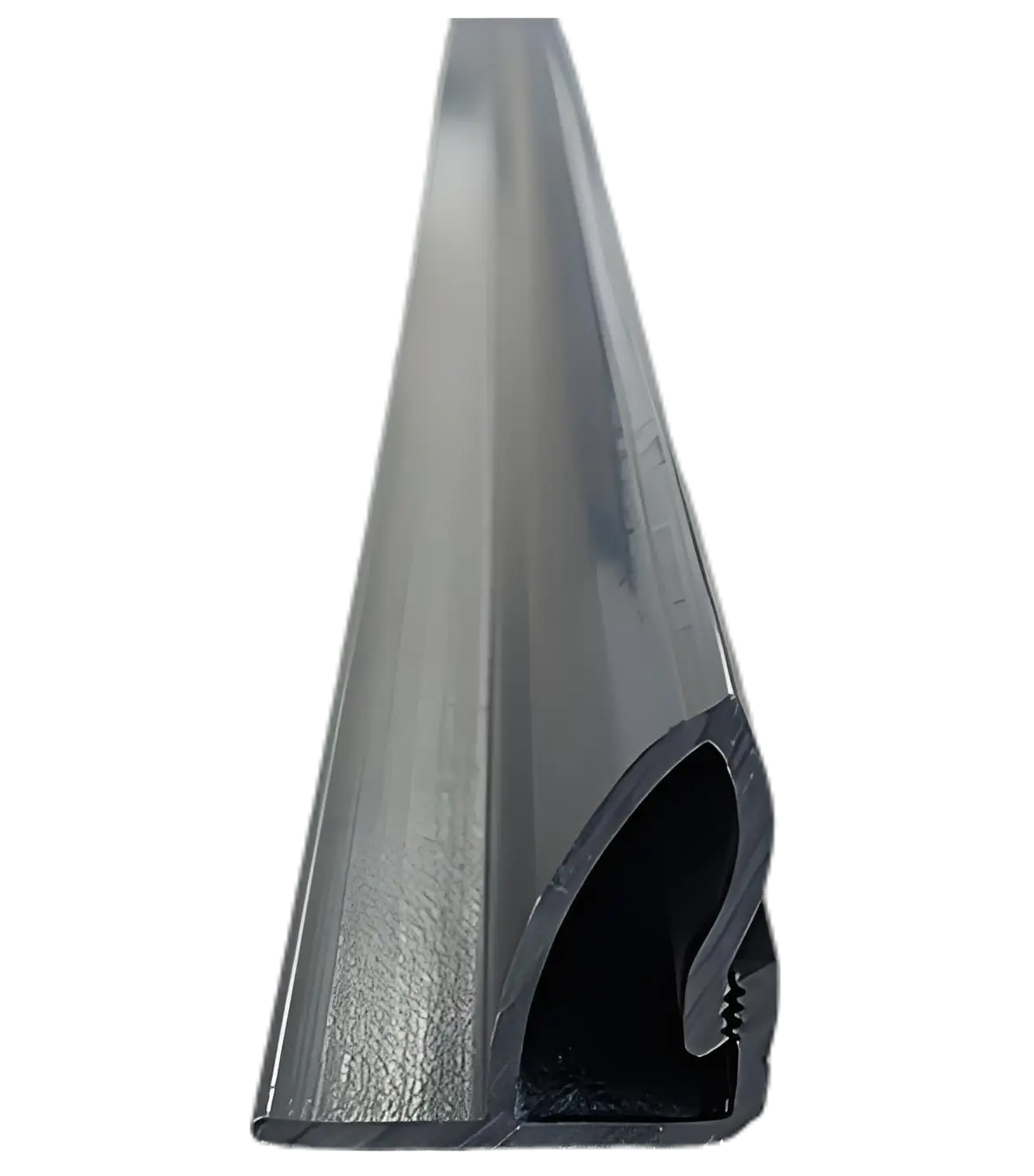

Miękkie klipsy dekoracyjne ABS

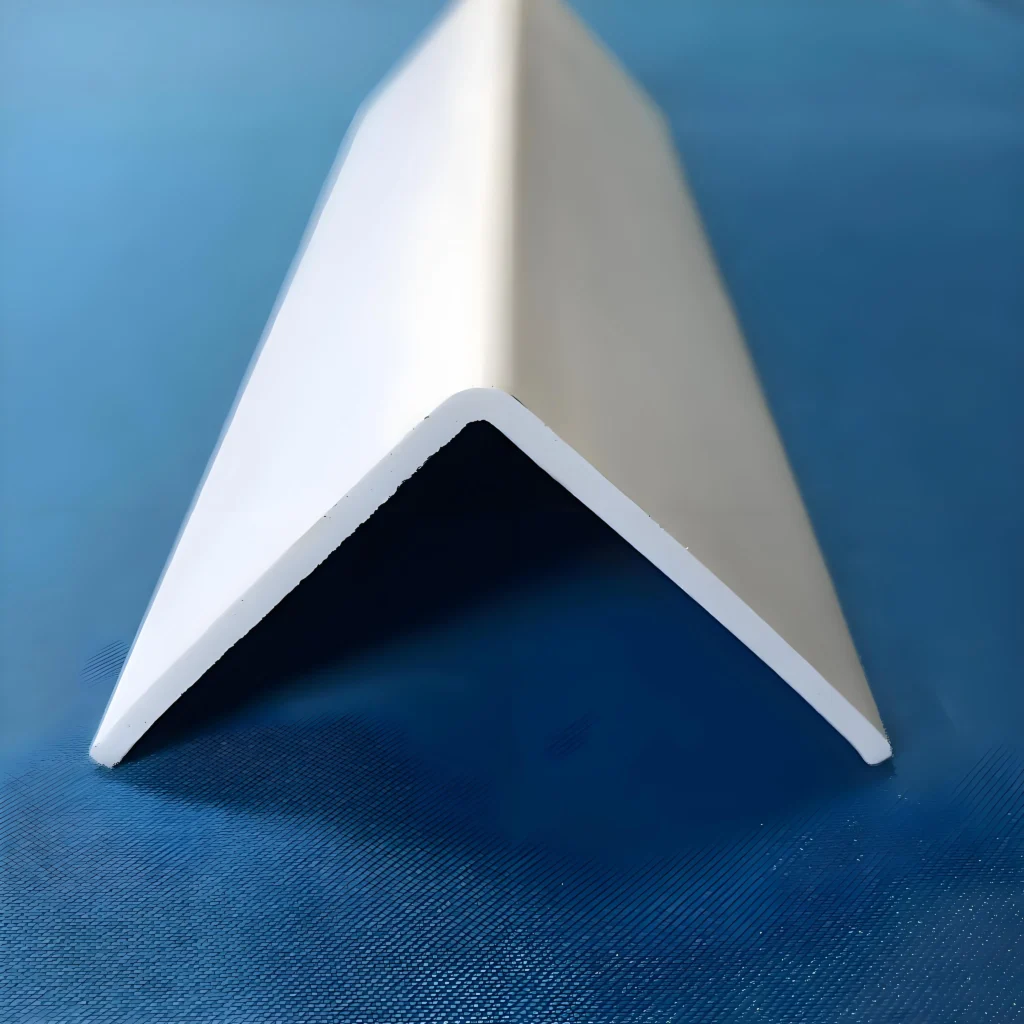

Szczelina na tkaninę ABS

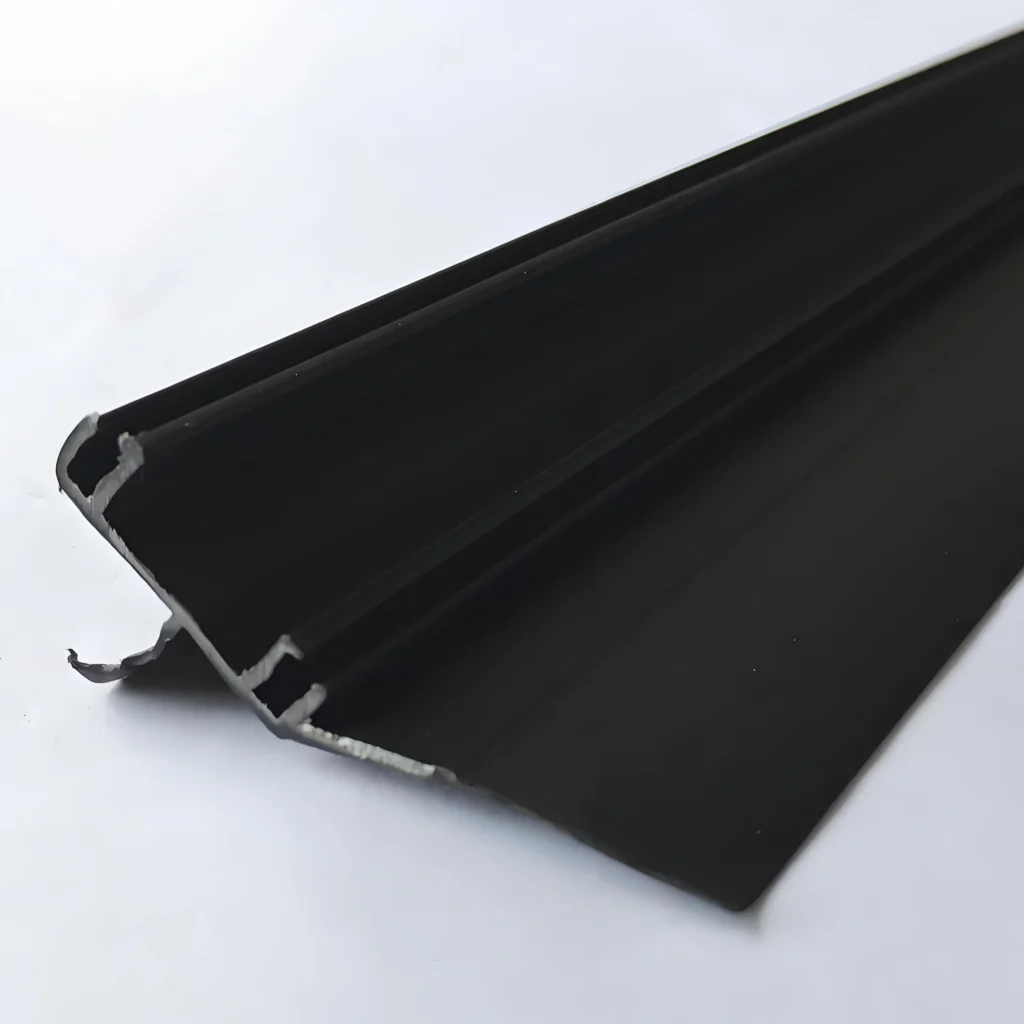

Gniazdo ABS

Przewodnik po produkcji niestandardowych profili wytłaczanych ABS

Czym są profile ABS?

Profile ABS to wytłaczane plastikowe kształty wykonane z żywicy akrylonitrylo-butadieno-styrenowej (ABS). ABS to wszechstronny polimer termoplastyczny wykonany z trzech monomerów: akrylonitrylu, butadienu i styrenu, z których każdy ma unikalne właściwości. Profile ABS to długie, ciągłe części z tworzywa sztucznego, które można dostosować pod względem kształtu i rozmiaru do różnych zastosowań, oferując równowagę między wytrzymałością, trwałością i łatwością przetwarzania.

Profile ABS są niezbędnym materiałem w nowoczesnej produkcji, oferując trwałość, łatwość obróbki i wszechstronność. Możliwość dostosowania ich kształtu, rozmiaru i wykończenia powierzchni sprawia, że nadają się one do szerokiej gamy zastosowań, od motoryzacji, przez budownictwo, po elektronikę użytkową. Niezależnie od tego, czy szukasz komponentów odpornych na uderzenia, czy dostosowywanych pasków dekoracyjnych, profile ABS stanowią idealne rozwiązanie.

Proces wytłaczania tworzyw sztucznych i profile ABS

Proces wytłaczania tworzyw sztucznych odgrywa kluczową rolę w produkcji profili ABS. W tym procesie ABS jest podgrzewany do określonej temperatury w celu zmiękczenia, a następnie wytłaczany przez formę w celu uformowania różnych kształtów, takich jak rury, paski, kąty, kształty T i inne. Proces ten nie tylko zapewnia precyzyjną kontrolę wymiarów, ale także pozwala na włączenie różnych preparatów i dodatków podczas formowania, poprawiając właściwości fizyczne i chemiczne profili ABS, aby spełnić potrzeby różnych branż.

Jakie są typowe zastosowania profili ABS?

Akrylonitryl-butadien-styren (ABS) to wszechstronne tworzywo termoplastyczne szeroko stosowane w różnych branżach ze względu na jego doskonałe właściwości, takie jak wysoka odporność na uderzenia, lekkość i łatwość przetwarzania. Wytłaczanie tworzyw sztucznych umożliwia formowanie ABS w różne kształty i rozmiary, co czyni go popularnym materiałem w wielu dziedzinach. Poniżej przedstawiamy kilka typowych zastosowań profili wytłaczanych z ABS w różnych branżach:

1. Budownictwo:

① Profile okienne i drzwiowe: Profile wytłaczane ABS są powszechnie stosowane do tworzenia ram okiennych i drzwiowych ze względu na ich doskonałą odporność na warunki atmosferyczne, ochronę przed promieniowaniem UV i dobrą odporność chemiczną. Profile ABS mogą być precyzyjnie kształtowane w procesie wytłaczania, spełniając różne wymagania architektoniczne.

② Systemy rurociągów: Rury i kształtki ABS są szeroko stosowane w instalacjach wodno-kanalizacyjnych, ponieważ są lekkie, odporne na korozję i łatwe w montażu. Dobrze sprawdzają się w różnych warunkach środowiskowych.

③ Okładziny zewnętrzne i listwy dekoracyjne: Profile ABS są również wykorzystywane do zewnętrznych okładzin ściennych lub listew dekoracyjnych, oferując trwałość i estetyczny wygląd. Mogą one naśladować wygląd materiałów takich jak drewno lub kamień, zapewniając opłacalną i trwałą alternatywę.

2. Przemysł motoryzacyjny:

① Elementy wewnętrzne: ABS jest szeroko stosowany do produkcji części samochodowych, takich jak deski rozdzielcze, panele drzwiowe i elementy wykończeniowe. Jego wytrzymałość, odporność na uderzenia i estetyczne wykończenie sprawiają, że idealnie nadaje się do tych zastosowań.

Części zewnętrzne: Profile ABS są wykorzystywane do produkcji zderzaków i innych części zewnętrznych. Pomaga to zmniejszyć wagę pojazdu i poprawić wydajność paliwową.

③ Elementy podwozia: Niektóre części podwozia, takie jak kanały wlotu powietrza i uchwyty kabli, są wykonane z profili ABS. Odporność ABS na wysokie temperatury zapewnia, że części te mogą wytrzymać naprężenia mechaniczne i ciepło w komorze silnika.

3. Meble i dekoracje:

① Komponenty meblowe: Profile wytłaczane ABS są wykorzystywane do produkcji elementów mebli, takich jak drzwi szafek, fronty szuflad i listwy ozdobne. Trwałość materiału, odporność na zarysowania i łatwość czyszczenia sprawiają, że jest to idealny wybór do zastosowań meblowych.

② Listwy ozdobne: Profile ABS są wykorzystywane do tworzenia elementów dekoracyjnych na ścianach, sufitach i meblach, poprawiając ogólną estetykę przestrzeni mieszkalnych lub roboczych. Proces wytłaczania pozwala na łatwe uzyskanie złożonych kształtów i wzorów.

4. Zastosowania medyczne:

① Obudowy urządzeń medycznych: Profile ABS są wykorzystywane do produkcji obudów urządzeń medycznych, takich jak nebulizatory, systemy podawania leków i inny sprzęt medyczny. Trwałość ABS, łatwość sterylizacji i dobre właściwości mechaniczne sprawiają, że nadaje się on do zastosowań medycznych.

② Meble szpitalne: Części mebli szpitalnych, takich jak łóżka, wózki i szafki, w tym uchwyty i tace, są często wykonane z profili ABS. Odporność materiału na zużycie i łatwość czyszczenia mają kluczowe znaczenie dla utrzymania higieny.

5. Produkty konsumenckie i zabawki:

① Produkcja zabawek: ABS jest popularnym materiałem do produkcji zabawek ze względu na jego wytrzymałość i możliwość formowania w skomplikowane wzory. W szczególności klocki LEGO są wykonane z ABS.

Towary konsumpcyjne: Przedmioty takie jak etui na telefony, teczki na dokumenty i obudowy kalkulatorów są często wykonane z profili ABS. Trwałość, lekkość i łatwość formowania tego materiału sprawiają, że jest on idealny do różnych produktów codziennego użytku.

6. Zastosowania przemysłowe:

① Rury i kanały: Profile ABS są wykorzystywane do produkcji rur i kanałów w różnych zastosowaniach przemysłowych, w tym w zakładach przetwórstwa chemicznego, zakładach uzdatniania wody i systemach wentylacyjnych. Ich doskonała odporność chemiczna i zdolność do wytrzymywania różnych ciśnień sprawiają, że nadają się do tych zastosowań.

② Elementy systemu przenośników: W systemach przenośników części takie jak rolki i szyny prowadzące są wykonane z profili ABS. Niskie tarcie i odporność na zużycie tego materiału zapewniają płynne działanie systemu przenośników taśmowych.

Jak wygląda proces produkcji profili ABS?

Proces produkcji profili ABS (akrylonitryl-butadien-styren) obejmuje zazwyczaj kilka kluczowych etapów i technik, które można dostosować w zależności od konkretnego zastosowania i wymagań produkcyjnych. Poniżej znajduje się kompleksowy zarys obejmujący cały proces produkcji, w tym przygotowanie materiału, wytłaczanie, chłodzenie, wykańczanie i kontrolę jakości.

1. Przygotowanie surowców:

① Wybór żywicy: Wysokiej jakości żywica ABS, zwykle w postaci granulatu, jest wybierana na podstawie pożądanych właściwości mechanicznych, wyglądu i wydajności produktu końcowego. Różne gatunki ABS są wybierane w zależności od czynników takich jak odporność na uderzenia i łatwość przetwarzania.

② Mieszanie dodatków: Różne dodatki, takie jak stabilizatory, smary i barwniki, są mieszane z żywicą ABS w celu poprawy właściwości materiału, takich jak stabilność termiczna, płynność i kolor. Dodatki te są precyzyjnie odmierzane i mieszane w mieszalniku w celu zapewnienia równomiernego rozprowadzenia.

2. Mieszanie i granulowanie:

① Mieszanie: W niektórych przypadkach surowy materiał ABS jest mieszany poprzez zmieszanie żywicy z określonymi dodatkami, takimi jak plastyfikatory, wypełniacze i pigmenty, w celu uzyskania jednolitej mieszanki.

② Granulowanie: Mieszanka jest następnie topiona i formowana w małe granulki. Granulki te są łatwiejsze w obsłudze i transporcie oraz stanowią surowiec do następnego etapu, wytłaczania.

3. Proces wytłaczania:

① Proces wytłaczania jest niezbędny do produkcji profili ciągłych, takich jak rury, pręty i niestandardowe kształty.

② Podawanie: Granulat ABS jest podawany do leja zasypowego wytłaczarki. Wytłaczarka, wyposażona w obracający się ślimak, transportuje materiał do przodu w cylindrze.

③ Topienie i plastyfikacja: Materiał jest podgrzewany przez system grzewczy wytłaczarki i ciepło tarcia generowane przez ślimak. Temperatura jest dokładnie kontrolowana, aby zapewnić równomierne topienie, dzięki czemu żywica ABS łatwo płynie.

④ Wytłaczanie: Stopiony ABS jest przetłaczany przez matrycę, która kształtuje go w ciągły profil o pożądanym kształcie przekroju poprzecznego (np. prostokątny, okrągły lub inny niestandardowy kształt).

4. Chłodzenie i kształtowanie:

① Chłodzenie pierwotne: Po wytłoczeniu gorący profil trafia do zbiornika chłodzącego, gdzie jest chłodzony wodą lub powietrzem w celu zestalenia. To szybkie chłodzenie pomaga zachować dokładność wymiarową i jakość powierzchni profilu.

② Kalibracja: Kalibrator jest często używany do zapewnienia precyzyjnych wymiarów. Profil przechodzi przez to narzędzie, które wywiera nacisk w celu utrzymania jego kształtu i gładkiej powierzchni.

5. Cięcie:

① Pomiar długości: Po schłodzeniu i zestaleniu profil jest transportowany do urządzenia tnącego wyposażonego w system pomiarowy. System ten gwarantuje, że profil zostanie przycięty na odpowiednią długość.

② Operacja cięcia: Profil jest przycinany do wymaganej długości za pomocą piły tarczowej lub noża tnącego. Należy kontrolować prędkość i siłę, aby uniknąć uszkodzenia końcówek.

6. Obróbka powierzchni i wykończenie:

Gratowanie: Krawędzie ciętych profili mogą mieć zadziory lub chropowatości, które są usuwane za pomocą narzędzi do gratowania, aby zapewnić gładkie wykończenie i zapobiec uszkodzeniom podczas przenoszenia.

② Czyszczenie powierzchni: Profile są czyszczone przy użyciu metod mechanicznych lub środków czyszczących w celu usunięcia zanieczyszczeń, takich jak olej, brud lub kurz.

③ Opcjonalne wykończenie: W zależności od zastosowania można zastosować dodatkowe procesy, takie jak powlekanie powierzchni (w celu zwiększenia odporności na korozję), drukowanie lub wytłaczanie (w celu uzyskania wzorów dekoracyjnych), aby poprawić wygląd i funkcjonalność profilu.

7. Kontrola jakości:

① Kontrola wymiarów: Profile są dokładnie mierzone pod kątem kluczowych wymiarów, takich jak długość, szerokość i grubość, przy użyciu narzędzi takich jak suwmiarki i mikrometry.

② Kontrola wyglądu: Przeprowadzana jest kontrola wizualna w celu sprawdzenia wad, takich jak pęknięcia, pęcherzyki, zadrapania lub nierówny kolor. Wszelkie wadliwe profile są usuwane.

③ Testowanie właściwości mechanicznych: Próbki z partii przechodzą testy wytrzymałości na rozciąganie, udarności i twardości, aby upewnić się, że spełniają wymagane właściwości mechaniczne dla zamierzonego zastosowania.

8. Pakowanie i przechowywanie:

① Pakowanie: Po zatwierdzeniu przez kontrolę jakości, profile są pakowane zgodnie ze specyfikacją klienta. Typowe metody pakowania obejmują wiązanie paskami, owijanie folią z tworzywa sztucznego lub umieszczanie profili w kartonach lub drewnianych skrzyniach w celu ochrony podczas transportu.

Przechowywanie: Zapakowane profile są przechowywane w suchym, dobrze wentylowanym miejscu, z dala od bezpośredniego światła słonecznego i źródeł ciepła, aby zapobiec deformacji i degradacji.

Jakie są zalety i wady profili ABS?

Porównując profile ABS (akrylonitryl-butadien-styren) z innymi profilami plastikowymi, takimi jak PVC (polichlorek winylu) i PP (polipropylen), należy wziąć pod uwagę różne właściwości, zastosowania i potencjalne wady każdego materiału.

Zalety profili ABS:

1. Właściwości mechaniczne:

① Wysoka wytrzymałość i odporność: Profile ABS są znane z doskonałej odporności na uderzenia, dzięki czemu idealnie nadają się do zastosowań, w których mogą wystąpić przypadkowe uderzenia, takich jak wnętrza samochodów lub obudowy elektroniczne. Mogą wytrzymać większe siły zewnętrzne bez uszkodzeń, przewyższając PVC pod względem wytrzymałości.

② Dobra sztywność: ABS wykazuje dobrą sztywność, dobrze zachowując swój kształt i jest odporny na odkształcenia pod naciskiem, dzięki czemu nadaje się do zastosowań konstrukcyjnych wymagających stabilności.

2. Właściwości termiczne:

Wyższa odporność na ciepło: ABS ma stosunkowo wyższą temperaturę odkształcenia cieplnego w porównaniu z materiałami takimi jak PVC, co pozwala mu zachować stabilność w środowiskach o nieco wyższych temperaturach. Może to być lepszy wybór niż PP w niektórych sytuacjach związanych z wysokimi temperaturami.

3. Właściwości przetwarzania:

① Doskonała wydajność formowania: Profile ABS charakteryzują się dobrą płynnością podczas formowania, umożliwiając tworzenie złożonych kształtów i struktur. Materiał ten jest bardzo wszechstronny do wytłaczania i formowania wtryskowego tworzyw sztucznych, co ma kluczowe znaczenie przy wytwarzaniu produktów o wysokiej precyzji.

② Łatwość obróbki: Profile ABS są łatwe w cięciu, wierceniu, spawaniu i dalszej obróbce, co zwiększa wydajność produkcji. Sprawia to, że ABS jest popularnym wyborem w branżach wymagających precyzji i łatwości obróbki końcowej.

4. Właściwości powierzchni:

Gładka powierzchnia i wysoki połysk: Profile ABS oferują gładkie, błyszczące wykończenie, które poprawia wygląd produktów. Dzięki temu nadają się do zastosowań, w których estetyka ma znaczenie, takich jak elektronika użytkowa. Co więcej, ABS można łatwo malować, platerować lub drukować, co zapewnia różnorodne możliwości dekoracyjne.

5. Izolacja elektryczna:

ABS ma dobre właściwości izolacji elektrycznej, dzięki czemu idealnie nadaje się do stosowania w obudowach elektronicznych i innych zastosowaniach elektrycznych, w których bezpieczeństwo i wydajność mają kluczowe znaczenie.

Wady profili ABS:

1. Koszt:

Wyższa cena: ABS jest zazwyczaj droższy niż PVC i PP, co prowadzi do wyższych kosztów produkcji. Może to mieć znaczenie w przypadku zastosowań na dużą skalę, gdzie priorytetem jest opłacalność.

2. Odporność chemiczna:

Ograniczona odporność chemiczna: W porównaniu do PVC i PP, ABS ma mniejszą odporność na chemikalia, takie jak silne kwasy i zasady. Ogranicza to jego zastosowanie w środowiskach o częstym narażeniu na działanie agresywnych chemikaliów.

3. Odporność na warunki atmosferyczne i promieniowanie UV:

① Podatność na degradację UV: Profile ABS mogą ulegać przebarwieniom, kruchości i degradacji pod wpływem długotrwałego działania promieni słonecznych lub trudnych warunków pogodowych. Z kolei PVC oferuje zwykle lepszą odporność na promieniowanie UV, dzięki czemu lepiej nadaje się do zastosowań zewnętrznych.

② Starzenie w świetle słonecznym: Przedłużona ekspozycja na promieniowanie UV może osłabić ABS, prowadząc z czasem do zmniejszenia jego właściwości mechanicznych, chyba że zostanie pokryty powłokami odpornymi na promieniowanie UV.

4. Palność:

ABS może być łatwopalny i wytwarza toksyczne opary podczas spalania, co budzi obawy dotyczące bezpieczeństwa w niektórych zastosowaniach. Jest to wada w porównaniu do bardziej ognioodpornych materiałów.

Porównanie z PVC i PP

| Własność | ABS | PVC | PP |

|---|---|---|---|

| Gęstość | Wyższy niż w obu przypadkach | Niższy niż ABS | Niższy niż ABS |

| Odporność na uderzenia | Doskonały | Dobry | Umiarkowany |

| Elastyczność | Sztywny | Większa elastyczność | Elastyczność |

| Odporność chemiczna | Dobry | Doskonały | Dobry |

| Odporność na ciepło | Umiarkowany | Umiarkowany | Wysoki |

| Koszt | Wyższy | Niższy | Niski |

| Odporność na promieniowanie UV | Słaby | Umiarkowany | Dobry |

Jakie są wymagania projektowe dla profili ABS?

Aby stworzyć skuteczny i wydajny profil ABS (akrylonitryl-butadien-styren), czy to do wytłaczania, czy formowania wtryskowego, ważne jest, aby wziąć pod uwagę szereg wymagań projektowych, które zapewniają wydajność, możliwość produkcji i przydatność do danego zastosowania. Poniżej znajduje się kompleksowy przewodnik po projektowaniu profili ABS, łączący kwestie dotyczące właściwości materiału, geometrii i procesów produkcyjnych:

1. Właściwości materiału:

① Wytrzymałość mechaniczna i sztywność: Profile ABS muszą mieć wystarczającą wytrzymałość na rozciąganie, odporność na uderzenia i sztywność, aby wytrzymać naprężenia mechaniczne. ABS jest dobrze znany ze swojej wytrzymałości i zdolności do pochłaniania energii dzięki składnikowi butadienowemu.

② Stabilność termiczna: ABS zachowuje swoją integralność strukturalną w umiarkowanym zakresie temperatur, zazwyczaj od -20°C do 80°C. Temperatura zeszklenia wynosi około 105°C (221°F), dzięki czemu nadaje się do wielu zastosowań, które nie przekraczają tych temperatur.

③ Odporność chemiczna: ABS oferuje dobrą odporność na oleje, kwasy i inne chemikalia, ale wystawienie na działanie silnych zasad lub rozpuszczalników może spowodować degradację materiału. Aby wybrać odpowiedni gatunek ABS, należy wziąć pod uwagę środowisko zastosowania.

④ Odporność na promieniowanie UV: ABS jest podatny na degradację pod wpływem długotrwałej ekspozycji na promieniowanie UV, dlatego do zastosowań zewnętrznych mogą być konieczne warianty stabilizowane UV lub powłoki ochronne.

2. Geometria profilu:

① Grubość ścianki: Grubość ścianek profili ABS powinna być jednolita, aby zapewnić równomierne chłodzenie i zapobiec defektom, takim jak wypaczenia, ślady zapadania się lub nierówne powierzchnie. Typowa grubość ścianki waha się od 1,5 mm do 4 mm, ale grubsze ścianki zapewniają lepszą odporność na uderzenia kosztem wagi i zużycia materiału.

Promienie narożników: Należy stosować zaokrąglone narożniki zamiast ostrych kątów, aby zminimalizować koncentrację naprężeń, która może prowadzić do pękania. Minimalny promień 0,5 mm jest zalecany dla profili wytłaczanych, aby umożliwić płynny przepływ i chłodzenie.

③ Rozmiar detalu: W przypadku zastosowań wymagających drobnych detali, ABS może osiągnąć cechy tak małe jak 0,3 mm, co jest ważne w przypadku precyzyjnych części.

Wykończenie powierzchni: Upewnij się, że wykończenie powierzchni spełnia wymagania estetyczne i funkcjonalne, takie jak gładkość, połysk lub tekstura. Profile ABS mogą być poddawane obróbce końcowej poprzez malowanie, powlekanie lub polerowanie w celu spełnienia określonych wymagań. Gładka powierzchnia pomaga również zapobiegać defektom, takim jak zadrapania lub pęknięcia.

3. Względy produkcyjne:

① Proces wytłaczania: ABS jest powszechnie wytłaczany w profile, takie jak kanały U, kanały J lub niestandardowe kształty. Podczas wytłaczania należy wziąć pod uwagę takie czynniki, jak konstrukcja matrycy do wytłaczania, szybkość chłodzenia i przepływ materiału, aby uzyskać spójne wymiary i jakość profilu.

② Formowanie wtryskowe (jeśli dotyczy): Jeśli profil jest produkowany metodą formowania wtryskowego, należy uwzględnić kąty zanurzenia (zazwyczaj od 1° do 2°), aby pomóc w wyrzuceniu formy i zapobiec uszkodzeniu profilu.

③ Uwagi dotyczące skurczu: ABS zazwyczaj kurczy się podczas chłodzenia, w zakresie od 0,4% do 0,8%. Należy to uwzględnić w projekcie, aby zapewnić zgodność ostatecznych wymiarów z wymaganiami.

④ Tolerancje: Dokładne tolerancje wymiarowe są niezbędne, aby zapewnić prawidłowe dopasowanie profilu do większego zespołu. Ścisłe tolerancje są szczególnie ważne w przypadku profili używanych w zastosowaniach wymagających wysokiej precyzji.

4. Analiza naprężeń i obciążeń:

① Wytrzymałość pod obciążeniem: Wykonaj analizę obciążenia i naprężenia, aby upewnić się, że profil ABS może wytrzymać naprężenia mechaniczne i obciążenia oczekiwane w jego zastosowaniu. Elementy konstrukcyjne, takie jak żebra, kliny i wzmocnienia, mogą zwiększyć wytrzymałość bez niepotrzebnego zwiększania masy.

② Rozszerzalność cieplna: ABS rozszerza się i kurczy wraz ze zmianami temperatury, więc projekty obejmujące wiele materiałów lub zespołów powinny uwzględniać te zmiany, aby zapobiec pękaniu lub deformacji.

5. Montaż i łączenie:

① Łatwość montażu: Cechy konstrukcyjne, takie jak zatrzaski, połączenia blokujące lub otwory na elementy złączne, ułatwiają montaż i obniżają koszty produkcji.

Metody łączenia: Należy rozważyć, czy profil ABS będzie łączony za pomocą kleju, spawany czy mocowany. Upewnij się, że konstrukcja uwzględnia wybraną metodę łączenia bez uszczerbku dla integralności materiału.

③ Rozszerzalność cieplna: Profile ABS powinny uwzględniać rozszerzalność cieplną i kurczenie się, szczególnie w zespołach, w których stosuje się wiele materiałów.

6. Zgodność z przepisami środowiskowymi i regulacyjnymi:

① Możliwość recyklingu: ABS jest tworzywem termoplastycznym, dzięki czemu nadaje się do recyklingu. Jeśli to możliwe, projektuj z myślą o możliwości recyklingu, aby zmniejszyć ilość odpadów i wpływ na środowisko. Wykorzystanie materiału ABS z recyklingu staje się coraz bardziej powszechne w różnych branżach.

② Normy branżowe: W zależności od zastosowania, należy zapewnić zgodność z odpowiednimi normami, takimi jak UL (Underwriters Laboratories) dla bezpieczeństwa, FDA dla produktów związanych z żywnością lub RoHS dla bezpieczeństwa środowiska.

7. Względy estetyczne i funkcjonalne:

Estetyka powierzchni: Wygląd profilu może być ważny w przypadku produktów skierowanych do konsumentów. Profile ABS mogą być formowane z różnymi wykończeniami powierzchni, od gładkich i błyszczących po teksturowane.

② Kolor i tekstura: ABS można łatwo barwić, co pozwala projektantom dopasować profile do konkretnych wymagań estetycznych lub brandingowych. W przypadku zastosowań zewnętrznych można zastosować dodatki odporne na promieniowanie UV, aby zapobiec odbarwieniom.

8. Koszt i zrównoważony rozwój:

① Wydajność produkcji: Projekt powinien być zoptymalizowany pod kątem produkcji w celu obniżenia kosztów, w tym zminimalizowania odpadów materiałowych i uproszczenia procesu wytłaczania lub formowania.

Ekonomiczne materiały: Chociaż ABS jest opłacalny, należy rozważyć konkretny gatunek materiału ABS w oparciu o potrzeby związane z wydajnością, aby uniknąć nadmiernych wydatków. Droższe warianty mogą być potrzebne do zastosowań o wysokiej wydajności, ale zwiększą koszty materiałów.

③ Zrównoważony rozwój: Projekt z myślą o wpływie na środowisko, uwzględniający wykorzystanie ABS z recyklingu i optymalizację profilu pod kątem energooszczędnej produkcji.

Jak można dostosować kształt i rozmiar profili ABS?

Dostosowanie kształtu i rozmiaru profili ABS (akrylonitryl-butadien-styren) obejmuje kilka kroków i rozważań. ABS jest polimerem termoplastycznym, który jest szeroko stosowany w różnych gałęziach przemysłu ze względu na jego doskonałe właściwości mechaniczne, łatwość przetwarzania i możliwość dostosowania. Oto szczegółowy przewodnik na temat dostosowywania kształtu i rozmiaru profili ABS:

1. Projekt i specyfikacja:

① Określenie wymagań: Wyraźnie nakreśl pożądany kształt, rozmiar i wszelkie specyficzne cechy (np. rowki, otwory, tekstury) profilu ABS.

② Modelowanie CAD: Użyj oprogramowania do projektowania wspomaganego komputerowo (CAD), aby stworzyć szczegółowy model 3D profilu. Pomaga to w wizualizacji produktu końcowego i wprowadzeniu niezbędnych korekt przed rozpoczęciem produkcji.

2. Wybór materiału:

① Klasa ABS: Wybierz odpowiedni gatunek ABS w oparciu o wymagania aplikacji (np. odporność na uderzenia, odporność na ciepło, stabilność UV).

② Dodatki: Rozważ dodanie wypełniaczy, barwników lub innych dodatków w celu poprawy określonych właściwości, takich jak wytrzymałość, elastyczność lub wygląd.

3. Proces wytłaczania:

① Konstrukcja matrycy: Matryca używana w procesie wytłaczania musi być specjalnie zaprojektowana, aby pasowała do pożądanego kształtu i rozmiaru profilu. Matryca jest zasadniczo metalową płytą z otworem, który kształtuje stopiony ABS podczas wytłaczania.

② Parametry wytłaczania: Dostosuj parametry, takie jak temperatura, ciśnienie i prędkość wytłaczania, aby zapewnić prawidłowy przepływ materiału ABS przez matrycę i zachowanie pożądanego kształtu.

4. Chłodzenie i wymiarowanie:

① Chłodzenie: Po wytłoczeniu profil ABS przechodzi przez komorę chłodzenia lub łaźnię wodną, aby zestalić swój kształt. Właściwe chłodzenie ma kluczowe znaczenie dla zapobiegania wypaczaniu lub deformacji.

② Wymiarowanie: Użyj narzędzi do wymiarowania lub kalibratorów, aby upewnić się, że profil zachowa swoje dokładne wymiary podczas chłodzenia. Narzędzia te mogą być wykonane na zamówienie, aby dopasować je do specyfikacji profilu.

5. Przetwarzanie końcowe:

① Cięcie: Przyciąć wytłaczany profil do wymaganej długości za pomocą piły lub innych narzędzi tnących.

② Wykończenie: Zastosowanie wszelkich niezbędnych procesów wykończeniowych, takich jak szlifowanie, polerowanie lub powlekanie, w celu uzyskania pożądanej tekstury lub wyglądu powierzchni.

③ Montaż: Jeśli profil jest częścią większego zespołu, może być wymagana dodatkowa obróbka lub procesy łączenia (np. spawanie, klejenie).

6. Kontrola jakości:

① Kontrola: Zmierz ostateczne profile, aby upewnić się, że spełniają one określone wymiary i tolerancje. Używaj narzędzi takich jak suwmiarki, mikrometry lub współrzędnościowe maszyny pomiarowe (CMM).

② Testowanie: Przeprowadzenie testów mechanicznych (np. wytrzymałości na rozciąganie, odporności na uderzenia) w celu sprawdzenia, czy profile spełniają wymagane standardy wydajności.

7. Pakowanie i dostawa:

Opakowanie: Niestandardowe profile ABS należy bezpiecznie zapakować, aby zapobiec uszkodzeniom podczas transportu.

② Dostawa: Zorganizowanie dostawy gotowych profili do klienta lub następnego etapu produkcji.

8. Opcje dostosowywania:

① Kolor: Profile ABS mogą być produkowane w różnych kolorach poprzez dodanie barwników podczas procesu wytłaczania.

Wykończenie powierzchni: Różne wykończenia powierzchni (np. błyszczące, matowe, teksturowane) można uzyskać za pomocą określonych matryc lub technik obróbki końcowej.

Cechy specjalne: Włączenie specjalnych cech, takich jak odporność na promieniowanie UV, ognioodporność lub właściwości antystatyczne poprzez modyfikację formuły ABS.

9. Prototypowanie:

Opracowanie prototypu: Przed rozpoczęciem produkcji na pełną skalę należy opracować prototypy w celu przetestowania projektu i wprowadzenia niezbędnych poprawek. Krok ten pomaga zidentyfikować potencjalne problemy na wczesnym etapie procesu.

Producent niestandardowych profili ABS

Odkryj nasze niestandardowe profile ABS przeznaczone do wytłaczania tworzyw sztucznych, oferujące wyjątkową wytrzymałość, odporność na ciepło i uderzenia.

Przewodnik po produkcji niestandardowych profili wytłaczanych ABS

- Jak wybrać odpowiedni materiał ABS do produkcji profili?

- Jakie są aspekty przetwarzania profili ABS?

- Jakie są opcje kolorystyczne dla materiału ABS?

- Kluczowe czynniki wpływające na produkcję profili ABS na zamówienie

- Jaki jest wpływ profili ABS na środowisko?

- Jakie warunki środowiskowe mogą wytrzymać profile ABS?

Jak wybrać odpowiedni materiał ABS do produkcji profili?

Wybór odpowiedniego materiału ABS (akrylonitryl-butadien-styren) do produkcji profili ABS wymaga systematycznego podejścia, aby upewnić się, że materiał spełnia wymagania aplikacji. Oto usystematyzowany przewodnik, który pomoże Ci podjąć świadomą decyzję:

1. Wymagania dotyczące aplikacji:

① Środowisko: Określenie, czy profil będzie używany w pomieszczeniach, na zewnątrz lub w trudnych warunkach (np. w branży motoryzacyjnej, budowlanej).

② Naprężenia: Identyfikacja obciążeń mechanicznych, częstotliwości uderzeń oraz oczekiwań dotyczących zużycia.

③ Potrzeby regulacyjne: Sprawdź certyfikaty, takie jak FDA (kontakt z żywnością), RoHS (elektronika), UL (łatwopalność) lub normy ISO.

2. Właściwości materiału:

① Wytrzymałość na uderzenia: Gatunki o wysokiej odporności na uderzenia dla sprzętu ochronnego lub części samochodowych.

② Wytrzymałość na rozciąganie/elastyczność: Wybór w oparciu o wymagania strukturalne.

③ Odporność chemiczna: Ocenić narażenie na rozpuszczalniki, oleje lub kwasy. W razie potrzeby stosować gatunki lub dodatki odporne chemicznie.

④ Stabilność termiczna: Gatunki wysokotemperaturowe (np. ABS odporny na wysoką temperaturę lub wypełniony włóknem szklanym) do środowisk w pobliżu źródeł ciepła.

⑤ Odporność na promieniowanie UV: Wybierz ABS stabilizowany UV lub dodatki, jeśli jest używany na zewnątrz, aby zapobiec degradacji.

3. Proces produkcji:

① Wytłaczanie/formowanie wtryskowe: Należy wybierać gatunki o odpowiednich wskaźnikach płynięcia (MFI). Niższe MFI dla wytłaczania, wyższe dla złożonych form.

② Skurcz/wchłanianie wilgoci: Upewnij się, że specyfikacje materiału są zgodne z warunkami przetwarzania (np. wymaganiami dotyczącymi suszenia).

4. Dodatki estetyczne i funkcjonalne:

① Kolor/Wykończenie powierzchni: W przypadku towarów konsumpcyjnych należy stosować gatunki pigmentowane lub o lepszym wykończeniu powierzchni.

② Środki zmniejszające palność: Wymagane w zastosowaniach elektrycznych lub materiałach budowlanych.

Wypełniacze: Włókna szklane/węglowe zwiększające wytrzymałość lub przewodność.

5. Koszt i dostępność:

Równowaga budżetowa: Porównanie klas standardowych i specjalistycznych. Unikaj zawyżania specyfikacji, chyba że wydajność uzasadnia koszty.

② Niezawodność dostawców: Współpraca z renomowanymi dostawcami oferującymi stałą jakość, wsparcie techniczne i rozsądne MOQ.

6. Prototypowanie i testowanie:

① Testowanie wydajności: Przeprowadzenie testów obciążeniowych, termicznych i środowiskowych na prototypach.

② Walidacja procesu: Sprawdzanie takich kwestii jak wypaczanie, kurczenie się lub kruchość podczas prób.

7. Zrównoważony rozwój:

① Zawartość z recyklingu: Zbadaj opcje ABS z recyklingu, jeśli właściwości są zgodne z wymaganiami.

② Wpływ na cykl życia: Ocena możliwości utylizacji, recyklingu i przepisów dotyczących ochrony środowiska.

Jakie są aspekty przetwarzania profili ABS?

Przetwarzanie profili ABS (kopolimer akrylonitrylowo-butadienowo-styrenowy) metodą wytłaczania wymaga kompleksowego uwzględnienia właściwości materiału, parametrów procesu i konfiguracji sprzętu. Poniżej przedstawiono kluczowe kwestie związane z przetwarzaniem profili wytłaczanych z ABS, analizowane w kontekście technologii wytłaczania tworzyw sztucznych:

1. Wybór materiału i obróbka wstępna:

Specyfikacja żywicy: Wytłaczanie ABS zazwyczaj wykorzystuje żywice o wskaźniku topnienia (MI) 0,5-5,0 g/10 min, aby zapewnić dobry przepływ stopu i stabilne formowanie.

② Suszenie: ABS ma silne właściwości higroskopijne i musi być suszony przez ponad 4 godziny w temperaturze 80-90°C, aby zmniejszyć zawartość wilgoci do 0,02%-0,2%, unikając pęcherzyków lub defektów powierzchni podczas wytłaczania.

③ Użycie materiałów pochodzących z recyklingu: Jeśli materiał z recyklingu jest mieszany, proporcja powinna być utrzymywana poniżej 30%, a czas suszenia powinien zostać wydłużony, aby uniknąć zanieczyszczenia zanieczyszczeniami.

2. Kontrola temperatury wytłaczania:

Segmentowa kontrola temperatury: Ustawienia temperatury powinny być regulowane w oparciu o wskaźnik topnienia. W przypadku żywic o niższym wskaźniku topnienia, temperatura strefy zasilania powinna być na górnym limicie (np. 200-275°C), a temperatura za urządzeniem powinna być na dolnym limicie, aby zrównoważyć przepływ stopu i wydajność odgazowywania.

② Temperatura matrycy: Temperatura krawędzi matrycy musi być jednolita (z odchyleniem nie większym niż 15°C), aby zapobiec nierównomiernej grubości lub skurczowi wzdłużnemu wytłaczanego arkusza.

③ Wyższa temperatura w strefie odpowietrzania: Temperatura w strefie odpowietrzania powinna być nieco wyższa, aby ułatwić wydalanie substancji lotnych i ograniczyć tworzenie się pęcherzyków.

3. Projektowanie form i parametrów procesu:

① Odstęp matrycy: Odstęp matrycy jest zwykle ustawiony na 115%-130% docelowej grubości, aby skompensować kurczenie się stopu, szczególnie w przypadku wytłaczania cienkich arkuszy, co wymaga precyzyjnej regulacji.

② Konfiguracja filtra: Należy używać wielu warstw filtrów siatkowych (np. 40 mesh × 40 mesh dla dwóch lub trzech warstw) i wymieniać je co 12 godzin, aby zapobiec zablokowaniu przez zanieczyszczenia.

③ Kontrola podciśnienia: Utrzymywanie wymaganego poziomu próżni w celu zapewnienia skutecznego usuwania substancji lotnych i uniknięcia wad powierzchniowych.

4. Chłodzenie i kształtowanie:

Kalandrowanie trójwalcowe: Gradient temperatury walców (np. walec wlotowy 80-85°C, walec środkowy 85-90°C, walec wylotowy 90-105°C) powinien być odpowiednio dobrany, aby zminimalizować wypaczanie arkuszy.

② Prędkość ściągacza: Prędkość ściągacza powinna być nieco niższa niż prędkość linii trójwalcowej, aby przeciwdziałać kurczeniu się podczas chłodzenia, zapewniając stabilność wymiarową arkusza.

5. Zarządzanie sprzętem i operacjami:

① Rozruchowe podgrzewanie wstępne: Matryca powinna zostać podgrzana do ustawionej temperatury i utrzymywana w stałej temperaturze przez 0,5 godziny przed uruchomieniem, aby uniknąć nagłych wahań ciśnienia stopu.

② Prędkość ślimaka: Początkowo prędkość ślimaka powinna być kontrolowana poniżej 10 obr. Gdy ciśnienie stopu ustabilizuje się, prędkość można stopniowo zwiększać, aby uniknąć przeciążenia sprzętu.

③ Proces wyłączania: Przed zatrzymaniem urządzenia należy je schłodzić do trybu gotowości, aby ograniczyć degradację materiału lub zwęglenie.

6. Jakość powierzchni i obróbka końcowa:

① Zapobieganie zanieczyszczeniom: Forma musi być utrzymywana w czystości, aby uniknąć wad powierzchni spowodowanych zanieczyszczeniem pyłem, operatorzy powinni nosić rękawice, aby zminimalizować bezpośrednie zanieczyszczenie kontaktowe.

② Chłodzenie i pakowanie: Po wytłoczeniu arkusz powinien być przechowywany w warstwach (oddzielonych kartonem), aby zapobiec deformacji spowodowanej ściskaniem, i przechowywany z dala od środowisk o wysokiej temperaturze.

7. Ochrona środowiska i zrównoważony rozwój:

Recykling: ABS nadaje się do recyklingu (oznaczony symbolem recyklingu #9). Materiał z recyklingu może być mieszany lub wytłaczany oddzielnie, co zmniejsza ilość odpadów.

Jakie są opcje kolorystyczne dla materiału ABS?

ABS (akrylonitryl-butadien-styren) to wszechstronne tworzywo termoplastyczne szeroko stosowane w wytłaczaniu ze względu na równowagę między wytrzymałością, odpornością na uderzenia i elastycznością estetyczną. Poniżej znajduje się zestawienie dostosowywania kolorów i powiązanych rozważań dotyczących profili ABS, w oparciu o praktyki branżowe i właściwości materiału.

1. Standardowe i konfigurowalne zakresy kolorów:

Profile wytłaczane ABS są dostępne w praktycznie nieskończonej liczbie opcji kolorystycznych, w zależności od producenta i wymagań aplikacji:

① Standardowe kolory: Czarne, białe i neutralne odcienie są powszechne w zastosowaniach przemysłowych (np. czarne rury ABS w hydraulice, białe/neutralne profile do urządzeń).

Niestandardowe kolory: Często dostępne są niestandardowe kolory, w tym metaliczne wykończenia, półprzezroczyste warianty i żywe odcienie.

③ Efekty specjalne: Folie dekoracyjne (np. słoje drewna, wzory z włókna węglowego) i współwytłaczane warstwy (np. TPU dla powierzchni miękkich w dotyku) rozszerzają możliwości projektowania.

2. Wykończenia powierzchni i tekstury:

Prezentacja kolorów jest ściśle związana z obróbką powierzchni:

① Matowe kontra błyszczące: Wykończenia o wysokim połysku zwiększają żywość, podczas gdy opcje matowe zmniejszają odblaski i ukrywają niedoskonałości.

② Powierzchnie teksturowane: Wytłaczane lub ziarniste tekstury mogą naśladować naturalne materiały (np. drewno, metal) i są popularne w branży motoryzacyjnej i dóbr konsumpcyjnych.

③ Warstwy laminowane: Powłoki PVDF lub PMMA zwiększają trwałość i właściwości "antygraffiti" przy jednoczesnym zachowaniu integralności koloru.

3. Gatunki materiałów i ograniczenia kolorystyczne:

Niektóre formuły ABS przedkładają wydajność nad różnorodność kolorów:

① Gatunki odporne na wysoką temperaturę: ABS odporny na wysokie temperatury (np. seria B250) może ograniczać wybór kolorów do neutralnych odcieni ze względu na dodatki stabilizatora termicznego.

Opcje odporne na promieniowanie UV: ABS z powłoką ASA (np. ASAB300) zapewnia odporność na promieniowanie UV w zastosowaniach zewnętrznych, ale może ograniczać palety kolorów do pigmentów odpornych na warunki atmosferyczne.

ABS z recyklingu: Często dostępne w stonowanych lub mieszanych kolorach, przedkładając opłacalność nad estetykę.

4. Zastosowania przemysłowe i trendy kolorystyczne:

Motoryzacja: Metaliczne wykończenia, teksturowana czerń i kolory odporne na zapłon (np. odcienie zgodne z UL94 V-0).

Elektronika użytkowa: Jasne, błyszczące kolory i półprzezroczyste profile zapewniające atrakcyjność wizualną.

③ Konstrukcja: Standardowa czarna lub biała dla rur, z laminowanymi foliami dla akcentów architektonicznych.

5. Najlepsze praktyki w zakresie doboru kolorów:

① Skonsultuj się z producentami: Marki takie jak Duruplast i Bausano kładą nacisk na współpracę w celu dostosowania wyboru koloru do wymagań mechanicznych (np. odporność chemiczna, stabilność UV).

② Test kompatybilności: Pigmenty i dodatki mogą wpływać na właściwości materiału (np. udarność, palność).

③ Priorytetowe powłoki: Do użytku na zewnątrz należy stosować lakiery akrylowe lub warstwy ASA, aby zapobiec blaknięciu.

Jakie są kluczowe aspekty produkcji profili ABS na zamówienie?

Produkcja profili ABS na zamówienie wymaga starannego planowania w zakresie doboru materiałów, projektowania, kontroli procesu i obróbki końcowej. Poniżej przedstawiamy czynniki krytyczne dla zapewnienia wysokiej jakości, opłacalnych profili ABS dostosowanych do konkretnych zastosowań przemysłowych.

1. Wybór materiału i formuła:

ABS (akrylonitryl-butadien-styren) jest ceniony za swoją sztywność, odporność na uderzenia i wszechstronność, ale jego wydajność zależy od wyboru odpowiedniego gatunku i dodatków:

① Wybór gatunku: ABS do wytłaczania jest zoptymalizowany pod kątem charakterystyki płynięcia w celu uzyskania ciągłych profili, takich jak rury, kanały lub złożone geometrie. Gatunki trudnopalne lub stabilizowane promieniami UV mogą być potrzebne do zastosowań motoryzacyjnych lub zewnętrznych.

② Dodatki: Barwniki, wypełniacze (np. włókno szklane) lub stabilizatory mogą poprawić właściwości, takie jak odporność na promieniowanie UV lub ognioodporność.

③ Zrównoważony rozwój: ABS z recyklingu (żywica #9) może obniżyć koszty i wpływ na środowisko przy zachowaniu wydajności.

2. Projektowanie przekroju poprzecznego i optymalizacja geometryczna:

Geometria profilu ma bezpośredni wpływ na funkcjonalność, możliwości produkcyjne i koszty:

① Grubość ścianki: Należy zapewnić jednolitą grubość, aby zapobiec wypaczeniom lub słabym punktom. Nagłe zmiany grubości mogą powodować nierównowagę przepływu podczas wytłaczania.

② Złożoność: Skomplikowane kształty (np. kanały U, przekroje T) wymagają precyzyjnej konstrukcji matrycy i kontrolowanego chłodzenia, aby uniknąć wad, takich jak wypaczenia.

Cechy funkcjonalne: Możliwość zastosowania podcięć, żeber lub wydrążonych sekcji w celu zwiększenia stosunku wytrzymałości do masy w zastosowaniach takich jak tapicerka samochodowa lub osłony ochronne.

3. Parametry procesu wytłaczania:

Wytłaczanie ABS wymaga ścisłej kontroli temperatury, prędkości i przepływu materiału:

① Przygotowanie materiału: Wstępnie wysuszyć ABS do wilgotności ≤0,13%, aby uniknąć defektów powierzchni, takich jak pęcherzyki lub srebrne smugi.

② Kontrola temperatury: Utrzymuj temperaturę beczki w zakresie 220-250°C, aby zapewnić prawidłowy przepływ stopionego materiału bez jego degradacji.

③ Prędkość wytłaczania: Zoptymalizuj prędkość, aby zrównoważyć wydajność produkcji z jakością powierzchni. Wysokie prędkości mogą powodować nierównowagę przepływu, podczas gdy wolne prędkości mogą powodować zawieszanie się materiału.

4. Projektowanie matryc i systemów chłodzenia:

Matryca i proces chłodzenia mają kluczowe znaczenie dla osiągnięcia dokładności wymiarowej:

① Geometria matrycy: Zaprojektuj matryce tak, aby pasowały do przekroju profilu, uwzględniając kurczenie się materiału podczas chłodzenia. Złożone matryce mogą wymagać konstrukcji segmentowych lub modułowych.

Kanały chłodzące: Równomierne chłodzenie zapobiega wypaczaniu i zapewnia gładkość powierzchni. Powszechnie stosowane są matryce chłodzone wodą lub noże powietrzne.

5. Wytwarzanie i wykańczanie po wytłaczaniu:

Dodatkowe operacje zwiększają funkcjonalność i estetykę:

① Cięcie i wiercenie: Precyzyjne cięcie zapewnia zgodność profili z tolerancjami długości. Obróbka CNC może dodawać otwory lub wycięcia do montażu.

② Obróbka powierzchni: ABS akceptuje malowanie, polerowanie lub teksturowanie w zastosowaniach takich jak elektronika użytkowa lub oznakowanie.

③ Testowanie jakości: Walidacja profili pod kątem odporności na uderzenia, stabilności wymiarowej i kompatybilności chemicznej.

6. Zrównoważony rozwój i efektywność kosztowa:

① Możliwość recyklingu: ABS w pełni nadaje się do recyklingu, a wykorzystanie materiałów pochodzących z recyklingu obniża koszty materiałowe.

② Redukcja odpadów: Optymalizacja projektów w celu zminimalizowania ilości odpadów. Systemy chłodzenia w obiegu zamkniętym i energooszczędne wytłaczarki dodatkowo zmniejszają wpływ na środowisko.

Jaki jest wpływ profili ABS na środowisko?

Akrylonitryl-butadien-styren (ABS), jako tworzywo konstrukcyjne, jest szeroko stosowany w procesach wytłaczania do produkcji rur, profili, obudów elektronicznych i innych produktów ze względu na swoje doskonałe właściwości. Jego odporność na warunki środowiskowe bezpośrednio wpływa na niezawodność jego zastosowań. Poniżej przedstawiono szczegółową analizę wydajności wytłaczanych profili ABS w różnych warunkach środowiskowych, z uwzględnieniem charakterystyki procesów wytłaczania tworzyw sztucznych.

1. Odporność na temperaturę:

Odporność na temperaturę wytłaczanych profili ABS jest ściśle związana z ich składem i technologią przetwarzania:

① Standardowy ABS: Może być stabilnie używany w zakresie od -40°C do 80°C, zachowując wytrzymałość w niskich temperaturach (np. odporność na uderzenia części samochodowych w niskich temperaturach).

② ABS odporny na wysokie temperatury: Zmodyfikowany poprzez dodatki lub dostosowanie proporcji monomeru, osiągający temperaturę ugięcia 93-118°C, odpowiedni do zastosowań wysokotemperaturowych (np. części w pobliżu komór silnika).

③ Wpływ przetwarzania: Podczas wytłaczania temperatura stopu musi być kontrolowana w zakresie 210-240°C, aby zapewnić równomierny przepływ materiału i zapobiec degradacji termicznej, optymalizując stabilność termiczną produktu końcowego.

2. Odporność chemiczna i na korozję:

ABS ma umiarkowaną odporność na powszechnie stosowane chemikalia, ale modyfikacje powinny być dobierane w oparciu o konkretne zastosowania:

① Odporny na: Słabe kwasy, zasady, oleje i alkohole, dzięki czemu nadaje się do obudów urządzeń gospodarstwa domowego i systemów rur (np. rur drenażowych).

② Wrażliwy na: Silne kwasy (np. stężony kwas siarkowy) i silne rozpuszczalniki (np. aceton) mogą powodować erozję powierzchni ABS, wymagając współwytłaczania lub powłok w celu zwiększenia ochrony.

③ Optymalizacja procesu wytłaczania: Technologia współwytłaczania wielowarstwowego może integrować inne materiały (takie jak warstwy barierowe) w celu zwiększenia odporności na korozję, co można zaobserwować w profilach urządzeń medycznych odpornych na środki dezynfekujące.

3. Odporność na promieniowanie UV i warunki atmosferyczne:

ABS ma stosunkowo słabą odporność na warunki atmosferyczne i może żółknąć i stać się kruchy przy długotrwałej ekspozycji na zewnątrz, ale ulepszenia procesu mogą złagodzić te skutki:

① Rozwiązania w zakresie modyfikacji: Dodanie stabilizatorów UV lub współwytłaczanie z materiałami odpornymi na warunki atmosferyczne (takimi jak ASA) może wydłużyć żywotność na zewnątrz (np. zewnętrzne wykończenia budynków).

② Obróbka powierzchni: Procesy po wytłaczaniu, takie jak galwanizacja, natryskiwanie lub powlekanie folią, zwiększają odporność na promieniowanie UV, jednocześnie poprawiając estetykę.

4. Naprężenia mechaniczne i odporność na uderzenia:

Składnik butadienowy ABS zapewnia wysoką odporność na uderzenia, dzięki czemu idealnie nadaje się do zastosowań związanych z obciążeniami dynamicznymi:

① Wytrzymałość w niskich temperaturach: Zachowuje wytrzymałość w temperaturze -40°C, nadaje się do ram urządzeń chłodniczych lub zderzaków samochodowych.

Zalety procesu wytłaczania: Optymalizując konstrukcję formy i szybkość chłodzenia, można poprawić wewnętrzną strukturę profili, jeszcze bardziej zwiększając wytrzymałość na uderzenia (np. uchwyty narzędzi, sprzęt sportowy).

5. Wilgotność i parametry elektryczne:

ABS ma niski współczynnik absorpcji wilgoci (około 0,2-0,4%) i doskonałe właściwości izolacyjne, dzięki czemu nadaje się do zastosowań elektronicznych w wilgotnym środowisku:

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

Bezpieczeństwo elektryczne: Szeroko stosowany w obudowach elektrycznych i skrzynkach przyłączeniowych, zachowując stabilną izolację nawet w wilgotnych warunkach.

6. Kluczowe czynniki procesu wytłaczania wpływające na wydajność:

Odporność profili ABS na warunki środowiskowe zależy nie tylko od samego materiału, ale także od krytycznych parametrów procesu wytłaczania:

① Kontrola temperatury: Nadmierna temperatura topnienia może spowodować degradację materiału, podczas gdy niewystarczająca temperatura wpływa na płynność. Precyzyjna kontrola równoważy właściwości mechaniczne i wykończenie powierzchni.

② Projektowanie form: Złożone przekroje profili (np. puste struktury) wymagają niestandardowych form, aby zapewnić równomierny rozkład materiału i zmniejszyć naprężenia wewnętrzne.

③ Szybkość chłodzenia: Szybkie chłodzenie zmniejsza krystaliczność, zwiększając wytrzymałość, podczas gdy powolne chłodzenie zwiększa sztywność, dostosowując się do różnych wymagań aplikacji.

Jakie warunki środowiskowe mogą wytrzymać profile ABS?

ABS (akrylonitryl-butadien-styren) to wszechstronne tworzywo termoplastyczne szeroko stosowane w procesach wytłaczania do tworzenia lekkich, sztywnych profili do zastosowań przemysłowych i konsumenckich. Zrozumienie jego odporności na warunki środowiskowe ma kluczowe znaczenie dla inżynierów, projektantów i producentów. Poniżej przedstawiamy warunki środowiskowe, jakie mogą wytrzymać profile wytłaczane z ABS, ze szczególnym uwzględnieniem kwestii związanych z wytłaczaniem.

1. Odporność na temperaturę:

ABS doskonale sprawdza się w umiarkowanych zakresach temperatur, ale ma ograniczenia w środowiskach ekstremalnych:

- Niskie temperatury: ABS zachowuje wysoką odporność na uderzenia nawet w temperaturach poniżej zera (do -40°C), dzięki czemu idealnie nadaje się do produkcji elementów zamrażarek, wyposażenia chłodni i części samochodowych narażonych na działanie warunków zimowych.

- Wysokie temperatury: Chociaż ABS charakteryzuje się dobrą stabilnością termiczną, długotrwałe wystawienie na działanie temperatury powyżej 80-90°C może powodować odkształcenia. W przypadku zastosowań w wyższych temperaturach (np. elementy podwozia samochodowego) zalecane są odporne na ciepło pochodne ABS lub powłoki.

Extrusion Insight: Podczas wytłaczania ABS jest przetwarzany w temperaturach 200-240°C, co zapewnia równomierny przepływ i stabilność wymiarową. Wyżarzanie po wytłaczaniu (np. kontrolowane chłodzenie) zwiększa krystaliczność i wydajność termiczną.

2. Odporność chemiczna:

ABS oferuje zrównoważoną odporność na typowe chemikalia, ale nie radzi sobie z niektórymi rozpuszczalnikami:

- Odporność na: Oleje, smary, rozcieńczone kwasy i zasady. Dzięki temu nadaje się do rur hydraulicznych, sprzętu laboratoryjnego i zbiorników płynów samochodowych.

- Podatne na: Stężone kwasy (np. kwas azotowy), węglowodory aromatyczne (np. ksylen) i rozpuszczalniki chlorowcowane (np. aceton), które mogą degradować matrycę polimerową.

Zalety wytłaczania: Współwytłaczanie z warstwami odpornymi chemicznie (np. PVC lub fluoropolimerami) może rozszerzyć zastosowanie ABS w trudnych warunkach, takich jak zakłady przetwórstwa chemicznego.

3. Odporność na promieniowanie UV i warunki atmosferyczne:

ABS ma słabą odporność na promieniowanie UV, co prowadzi do przebarwień i kruchości po wystawieniu na długotrwałe działanie promieni słonecznych. Modyfikacje mogą jednak złagodzić ten efekt:

- Dodatki: Stabilizatory UV lub pigmenty sadzy poprawiają trwałość na zewnątrz.

- Warstwy zamykające: Współwytłaczanie ABS z polimerami odpornymi na warunki atmosferyczne, takimi jak ASA (akrylonitryl-styren-akrylan), zwiększa odporność na promieniowanie UV w przypadku oznakowania zewnętrznego, listew morskich i mebli ogrodowych.

Uwaga dotycząca wytłaczania: Niezmodyfikowane profile ABS najlepiej nadają się do zastosowań wewnętrznych (np. urządzenia, sprzęt biurowy) lub krótkotrwałego użytku zewnętrznego z powłokami ochronnymi.

4. Wilgoć i wilgotność:

ABS jest z natury niehigroskopijny, co oznacza, że nie wchłania wilgoci. Ta właściwość zapewnia stabilność wymiarową w wilgotnych środowiskach, takich jak urządzenia chłodnicze, łazienki i wnętrza statków.

Wskazówka dotycząca wyciskania: Podczas gdy ABS jest odporny na wchłanianie wody, obróbka po wytłaczaniu (np. uszczelnianie połączeń) jest zalecana do hydroizolacji w zastosowaniach zanurzonych, takich jak systemy odwadniające.

5. Naprężenia mechaniczne i uderzenia:

Wytrzymałość i sztywność ABS sprawiają, że idealnie nadaje się do środowisk o wysokim obciążeniu:

- Odporność na uderzenia: Dobrze sprawdza się w warunkach dynamicznych obciążeń, takich jak obudowy elektronarzędzi, osłony ochronne i sprzęt sportowy.

- Odporność na zmęczenie: Nadaje się do zastosowań, w których występują powtarzające się naprężenia (np. elementy przenośników) ze względu na swoją sprężystość.

Konstrukcja wytłoczki: Puste profile (np. rury, kanały C) optymalizują stosunek wytrzymałości do masy, podczas gdy współwytłaczane warstwy mogą wzmocnić krytyczne punkty naprężeń.

6. Zagrożenia związane z płomieniem i elektrycznością:

Standardowy ABS jest łatwopalny i wydziela toksyczne opary podczas spalania. Jednakże:

- Gatunki trudnopalne: Specjalistyczne formuły ABS spełniają normy UL94 V-0 dla obudów elektrycznych i wnętrz samochodowych.

- Izolacja elektryczna: Wytrzymałość dielektryczna ABS nadaje się do stosowania w kanałach kablowych i obudowach elektronicznych, pod warunkiem, że temperatury pozostają w bezpiecznych granicach.

najczęściej zadawane pytania dla klientów

Pierwsze kroki z Uplastech

Masz pytania? Mamy odpowiedzi.

Specjalizujemy się w wytłaczaniu, formowaniu próżniowym, rozdmuchiwaniu i precyzyjnym wytwarzaniu form, oferując niestandardowe rozwiązania spełniające różnorodne potrzeby produkcyjne.

Współpracujemy z różnymi branżami, w tym motoryzacyjną, elektroniczną, dóbr konsumpcyjnych i opakowań, koncentrując się na partnerstwie B2B i dostarczaniu rozwiązań w zakresie wytłaczania, termoformowania, rozdmuchiwania i precyzyjnego formowania.

Tak, dostosowujemy nasze rozwiązania do Twoich unikalnych wymagań.

Skontaktuj się

Napisz do nas lub wypełnij poniższy formularz, aby uzyskać wycenę.

E-mail: uplastech@gmail.com