Technologia wytłaczania odgrywa kluczową rolę w tworzeniu codziennych produktów z tworzyw sztucznych, od artykułów gospodarstwa domowego po części samochodowe i urządzenia medyczne. Wytłaczarki do tworzyw sztucznych podgrzewają, topią i kształtują tworzywa sztuczne, przepychając je przez napęd ślimakowy i matrycę. W tym artykule omówiono sposób działania wytłaczarek, ich zastosowania przemysłowe oraz wskazówki dotyczące poprawy ich trwałości i wydajności poprzez odpowiednią konserwację.

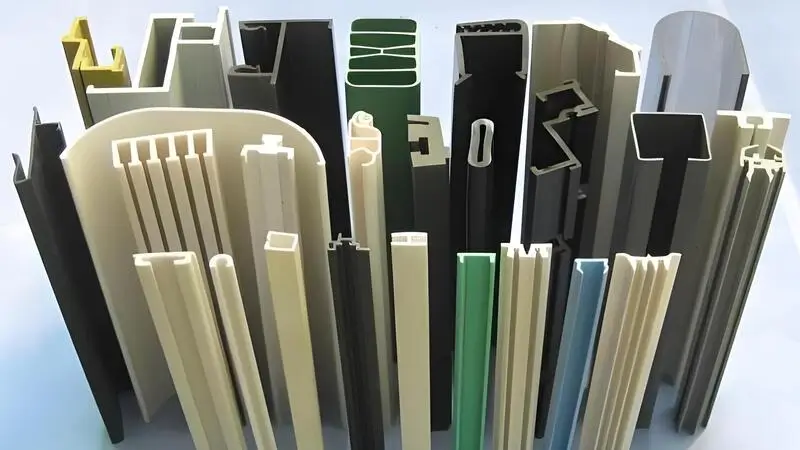

Wytłaczarki do tworzyw sztucznych są głównymi maszynami w nowoczesnym przetwórstwie tworzyw sztucznych i są wykorzystywane do produkcji rur, profili, folii, arkuszy i innych produktów.

Wytłaczarki do tworzyw sztucznych są przede wszystkim wykorzystywane do tworzenia ciągłych kształtów, takich jak rury, profile i arkusze z tworzyw termoplastycznych.Prawda

Wytłaczarki do tworzyw sztucznych są przeznaczone do formowania produktów ciągłych poprzez przepychanie stopionego tworzywa sztucznego przez ukształtowaną matrycę.

Wytłaczarki do tworzyw sztucznych są w stanie przetwarzać tylko jeden rodzaj polimeru.Fałsz

Nowoczesne wytłaczarki do tworzyw sztucznych mogą obsługiwać różne polimery, w tym mieszanki, w zależności od konfiguracji maszyny i procesu.

- 1. Jaka jest zasada działania wytłaczarki do tworzyw sztucznych?

- 2. Jakie są elementy składowe wytłaczarki do tworzyw sztucznych?

- 3. Czym są urządzenia pomocnicze do wytłaczarek do tworzyw sztucznych?

- 4. Jaka jest klasyfikacja wytłaczarek do tworzyw sztucznych?

- 5. Jakie są punkty pracy wytłaczarki do tworzyw sztucznych?

- 6. Na czym polega konserwacja wytłaczarki do tworzyw sztucznych?

- 7. Wnioski

Jaka jest zasada działania wytłaczarki do tworzyw sztucznych?

Wytłaczarka do tworzyw sztucznych, jako wydajny sprzęt do przetwarzania tworzyw sztucznych, wytłacza stopiony plastik poprzez podgrzewanie i uplastycznianie tworzywa sztucznego oraz przepychanie go przez ślimak, a na koniec uzyskuje ciągłe profile lub arkusze przez formę. Następnie przeanalizujemy zasadę działania wytłaczarki.

Wytłaczarki do tworzyw sztucznych podgrzewają i uplastyczniają granulki, przekształcając je w jednolity stop. Stopiony materiał jest następnie formowany w pożądany produkt za pomocą matrycy, wykorzystując w tym procesie zarówno energię cieplną, jak i mechaniczną.

Ogrzewanie i topienie

W wytłaczarce granulki tworzywa sztucznego najpierw trafiają do strefy grzewczej, gdzie ciepło generowane przez elektryczne urządzenie grzewcze i tarcie podgrzewa tworzywo sztuczne do temperatury topnienia. Podczas tego procesu stałe cząstki plastiku stopniowo zamieniają się w ciecz, zapewniając płynny proces formowania.

Wytłaczanie i transport

Podgrzany płynny plastik jest wpychany do formy za pomocą ciśnienia osiowego poprzez obrót ślimaka. W tym procesie prędkość obrotowa ślimaka i kontrola ciśnienia są bardzo ważne, bezpośrednio determinując jakość i precyzję gotowego wytłaczanego produktu.

Chłodzenie i ustawienia

Po przejściu ciekłego tworzywa sztucznego przez formę, musi ono zostać szybko schłodzone do stanu stałego za pomocą urządzenia chłodzącego. Szybkość i metoda chłodzenia wpływa na kształt i rozmiar produktu, a także na gładkość powierzchni.

Zasada działania wytłaczarki do tworzyw sztucznych polega na topieniu plastiku i formowaniu go w ciągły profil.Prawda

Wytłaczarka do tworzyw sztucznych działa poprzez podawanie stałych granulek tworzywa sztucznego do podgrzewanej beczki, gdzie są one topione, a następnie przeciskane przez matrycę w celu uformowania ciągłego kształtu.

Zasada działania wytłaczarki do tworzyw sztucznych obejmuje formowanie wtryskowe.Fałsz

Zasada działania wytłaczarki do tworzyw sztucznych różni się od formowania wtryskowego. Podczas gdy oba procesy obejmują topienie plastiku, wytłaczarka tworzy ciągłe profile.

Jakie są elementy składowe wytłaczarki do tworzyw sztucznych?

Aby zrozumieć, jak działa wytłaczarka i co robią poszczególne jej części, musimy poznać jej podzespoły. W tej sekcji przyjrzymy się bliżej komponentom wytłaczarki do tworzyw sztucznych i ich działaniu.

Wytłaczarka do tworzyw sztucznych składa się z cylindra, ślimaka, systemu grzewczego i formy, z których każdy ma kluczowe znaczenie dla procesu wytłaczania. Prawidłowa konfiguracja i konserwacja tych komponentów są niezbędne dla uzyskania optymalnych wyników produkcyjnych.

Beczka

Beczka jest zewnętrzną powłoką całej wytłaczarki i jest odpowiedzialna za obudowę jednostki grzewczej i ślimaka. Wnętrze cylindra składa się zwykle z wielu stref grzewczych, z których każda ma oddzielny system kontroli temperatury, aby zapewnić precyzyjną kontrolę temperatury stopionego tworzywa sztucznego.

Śruba

Ślimak jest głównym elementem wytłaczarki do tworzyw sztucznych i obraca się w celu wytworzenia ciągu, który napędza stopione tworzywo sztuczne do przodu. Ślimak zazwyczaj składa się z różnych segmentów, w tym sekcji podawania, sekcji sprężania i sekcji dozowania, z których każda ma inną funkcję.

System ogrzewania

System grzewczy podgrzewa bęben maszyny do odpowiedniej temperatury za pomocą grzałki elektrycznej, systemu cyrkulacji gorącego powietrza lub oleju, aby zapewnić płynną plastyfikację tworzywa sztucznego. Równomierność temperatury systemu grzewczego ma bezpośredni wpływ na efekt topienia tworzywa sztucznego.

Pleśń

Formy określają kształt i rozmiar produktu końcowego i są zwykle dostosowywane do potrzeb produkcji. Formy są projektowane nie tylko w celu zapewnienia dokładności formowania, ale także w celu uwzględnienia funkcji chłodzenia i wentylacji.

Elementy wytłaczarki do tworzyw sztucznych obejmują lej zasypowy, beczkę, ślimak, formę i silnik.Prawda

Wytłaczarka do tworzyw sztucznych zazwyczaj składa się z kilku kluczowych elementów: leja zasypowego, cylindra, ślimaka, formy, która kształtuje materiał oraz silnika, który zasila ślimak.

Komponenty wytłaczarki do tworzyw sztucznych są ograniczone tylko do cylindra i ślimaka.Fałsz

Podczas gdy bęben i ślimak są niezbędne, kompletna wytłaczarka do tworzyw sztucznych obejmuje również lej zasypowy, matrycę, silnik i często dodatkowe komponenty, takie jak regulatory temperatury i systemy chłodzenia.

Czym są urządzenia pomocnicze do wytłaczarek do tworzyw sztucznych?

Urządzenia pomocnicze są bardzo ważne w produkcji wytłaczarek do tworzyw sztucznych. Nie tylko poprawiają wydajność, ale także zapewniają precyzję i jakość produktu. Następnie omówimy typowe urządzenia pomocnicze i ich role.

Urządzenia pomocnicze wytłaczarki do tworzyw sztucznych, w tym układ chłodzenia, urządzenie dozujące, ciągnik do wytłaczania i maszyna do cięcia, współpracują z główną maszyną, aby zapewnić stałą jakość produktu i wysoką wydajność produkcji.

Układ chłodzenia

System chłodzenia służy do szybkiego chłodzenia produktów z tworzyw sztucznych po formowaniu, aby zapewnić stabilność i dokładność wymiarową produktów. Metody chłodzenia to zwykle chłodzenie wodą lub powietrzem itp. w zależności od potrzeb różnych produktów.

Urządzenie pomiarowe

Urządzenie dozujące służy do dokładnego kontrolowania ilości surowców z tworzyw sztucznych w celu zapewnienia jednorodności i spójności surowców w każdej produkcji. Urządzenie dozujące jest zwykle używane w połączeniu z prędkością obrotową ślimaka, a wysoka precyzja może poprawić konsystencję produktu.

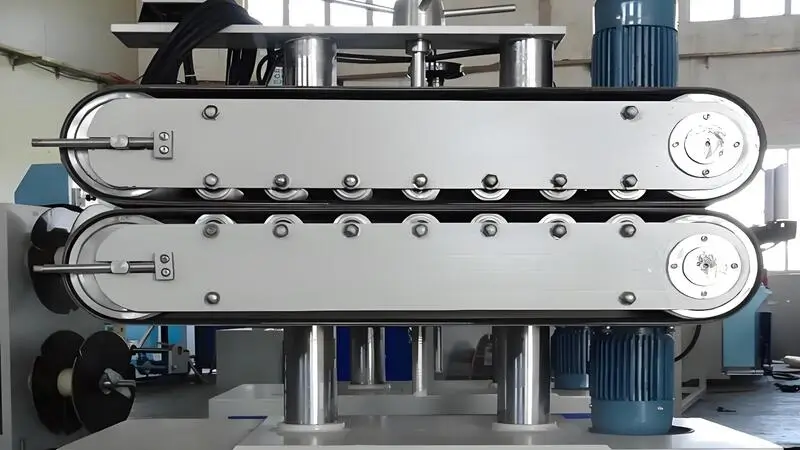

Ciągnik do wytłaczania

Traktor do wytłaczania służy do chwytania i wyciągania wytłaczanego produktu z formy, zapewniając, że produkt jest rozciągnięty i ukształtowany. Prędkość ciągnika wytłaczającego musi odpowiadać prędkości produkcyjnej wytłaczarki, aby uniknąć rozciągania lub zniekształcania produktu.

Maszyna do cięcia

Maszyna tnąca odgrywa ważną rolę w procesie wytłaczania i jest odpowiedzialna za cięcie ciągłego profilu na produkty o określonej długości zgodnie z wymaganiami. Istnieją dwa rodzaje metod cięcia, cięcie na gorąco i cięcie na zimno, a wybór zależy od produkowanego materiału i kształtu produktu.

Sprzęt pomocniczy jest niezbędny dla wytłaczarek do tworzyw sztucznych w celu optymalizacji produkcji.Prawda

Urządzenia pomocnicze, takie jak suszarki, podajniki, agregaty chłodnicze i frezy mają kluczowe znaczenie dla utrzymania wydajności i jakości procesu wytłaczania.

Sprzęt pomocniczy jest zbędny w przypadku wytłaczarek do tworzyw sztucznych.Fałsz

Podczas gdy niektóre podstawowe wytłaczarki mogą funkcjonować bez pewnych akcesoriów, sprzęt pomocniczy jest często wymagany do zapewnienia stałego przepływu materiału, kontroli temperatury.

Jaka jest klasyfikacja wytłaczarek do tworzyw sztucznych?

Istnieją różne rodzaje wytłaczarki do tworzyw sztucznych dla różnych potrzeb produkcyjnych. Zrozumienie charakterystyki i obszarów zastosowań każdego typu wytłaczarki pomoże wybrać odpowiedni sprzęt. W tej sekcji przedstawimy kilka popularnych typów wytłaczarek.

Wytłaczarki do tworzyw sztucznych można podzielić na wytłaczarki jednoślimakowe, wytłaczarki dwuślimakowe, wytłaczarki planetarne itp. w zależności od różnych konstrukcji, funkcji i zastosowań.

Wytłaczarka jednoślimakowa

Wytłaczarki jednoślimakowe są najbardziej powszechnym typem i nadają się do przetwarzania większości tworzyw sztucznych, zwłaszcza popularnych materiałów, takich jak polietylen i polipropylen. Mają prostą konstrukcję i wysoką wydajność produkcji, ale są mniej przystosowane do materiałów o wysokiej lepkości i złożonych.

Wytłaczarka dwuślimakowa

Wytłaczarka dwuślimakowa wypycha tworzywo sztuczne poprzez interakcję dwóch ślimaków i nadaje się do mieszania, dozowania i innych wymagających procesów produkcyjnych. Wytłaczarki dwuślimakowe lepiej radzą sobie z materiałami o wysokiej lepkości i są bardziej stabilne w procesie produkcyjnym.

Wytłaczarka planetarna

Wytłaczarki planetarne wykorzystują wiele ślimaków obracających się współosiowo, aby zapewnić bardziej równomierne mieszanie i są odpowiednie do złożonego przetwarzania polimerów. Wytłaczarki te mają zalety w produkcji wysokiej jakości, specjalistycznych produktów z tworzyw sztucznych.

Wytłaczarki do tworzyw sztucznych są klasyfikowane na podstawie rodzaju przetwarzanych materiałów.Prawda

Wytłaczarki do tworzyw sztucznych są podzielone na kategorie według rodzaju obsługiwanych materiałów, takich jak tworzywa termoplastyczne, termoutwardzalne i elastomery.

Wytłaczarek do tworzyw sztucznych nie można sklasyfikować na podstawie rodzaju materiału.Fałsz

Wytłaczarki do tworzyw sztucznych są rzeczywiście klasyfikowane na podstawie typów materiałów, które przetwarzają.

Jakie są punkty pracy wytłaczarki do tworzyw sztucznych?

Mimo że wytłaczarki do tworzyw sztucznych są wysoce zautomatyzowane, doświadczenie i umiejętności operatora mogą mieć duży wpływ na wyniki produkcji. Opanowanie kluczowych punktów operacyjnych zapewni wydajną pracę i zminimalizuje awarie.

Podczas obsługi wytłaczarki do tworzyw sztucznych należy skupić się na wyborze surowca, konfiguracji sprzętu, kontroli temperatury i odpowiednich technikach w celu zwiększenia wydajności i zmniejszenia liczby wad.

Wybór i obsługa surowców

Stosowanie odpowiednich surowców z tworzyw sztucznych jest podstawą do zapewnienia efektu wytłaczania. Operatorzy powinni wybrać odpowiednie tworzywa sztuczne zgodnie z wymaganiami produkcyjnymi i zapewnić suchość i jednorodność surowców, aby uniknąć problemów podczas wytłaczania.

Kontrola temperatury i ciśnienia

Kontrola temperatury i ciśnienia jest szczególnie ważna podczas Proces wytłaczania. Operator musi monitorować i regulować temperaturę każdej sekcji cylindra, a także prędkość i ciśnienie ślimaka w czasie rzeczywistym, aby zapewnić równomierny przepływ i plastyfikację tworzywa sztucznego.

Przebieg operacji i uruchomienie sprzętu

Przed uruchomieniem urządzenia konieczne jest przeprowadzenie debugowania każdej sekcji. Należy sprawdzić, czy prędkość obrotowa ślimaka, ustawienie temperatury, system chłodzenia itp. działają prawidłowo, aby zapewnić, że sprzęt działa w najlepszym stanie.

Punkty pracy wytłaczarki do tworzyw sztucznych znacząco wpływają na jakość produktu.Prawda

Punkty pracy, takie jak temperatura, ciśnienie i prędkość ślimaka w wytłaczarce do tworzyw sztucznych, mają bezpośredni wpływ na przepływ materiału, jakość stopu i końcowe właściwości wytłaczanego produktu.

Punkty pracy wytłaczarki do tworzyw sztucznych nie mają znaczenia dla jakości produktu.Fałsz

Punkty pracy wytłaczarki do tworzyw sztucznych, w tym temperatura, ciśnienie i prędkość ślimaka, są krytycznymi czynnikami, które wpływają na wydajność procesu wytłaczania i ogólną jakość produktu końcowego.

Na czym polega konserwacja wytłaczarki do tworzyw sztucznych?

Aby upewnić się, że wytłaczarka do tworzyw sztucznych może działać stabilnie przez długi czas, niezbędna jest regularna konserwacja. Odpowiednie środki konserwacyjne mogą skutecznie zapobiegać awariom sprzętu i poprawiać wydajność.

Regularna konserwacja może wydłużyć żywotność wytłaczarki do tworzyw sztucznych i ograniczyć występowanie awarii. Typowe czynności konserwacyjne obejmują czyszczenie, smarowanie, sprawdzanie śrub i form itp.

Regularne czyszczenie

Regularnie czyść bęben, ślimak i matrycę wytłaczarki, aby zapobiec gromadzeniu się pozostałości plastiku, które mogą wpływać na jakość produktu. Unikaj stosowania silnie żrących środków czyszczących podczas czyszczenia, aby uniknąć uszkodzenia sprzętu.

Smarowanie i kontrola

Części mechaniczne, takie jak śruby i koła zębate, muszą być regularnie smarowane, aby zminimalizować zużycie i przedłużyć żywotność sprzętu. Ponadto należy sprawdzać uszczelnienie sprzętu, aby upewnić się, że nie ma wycieków.

Kontrola systemów elektrycznych i kontrolnych

Regularnie sprawdzaj stabilność sprzętu elektrycznego, systemów kontroli temperatury i systemów przesyłowych, aby wykryć potencjalne awarie i uniknąć przerw w produkcji.

Konserwacja wytłaczarki do tworzyw sztucznych ma kluczowe znaczenie dla optymalnej wydajności.Prawda

Regularna konserwacja wytłaczarek do tworzyw sztucznych zapewnia ich wydajną pracę, zapobiega awariom i wydłuża żywotność sprzętu poprzez rozwiązywanie problemów związanych ze zużyciem, smarowaniem i osiowaniem.

Konserwacja wytłaczarki do tworzyw sztucznych nie jest konieczna.Fałsz

Zaniedbanie konserwacji wytłaczarki do tworzyw sztucznych może prowadzić do awarii sprzętu, obniżenia jakości produktu i wydłużenia czasu przestojów, co może być kosztowne i nieefektywne dla produkcji.

Wnioski

Wytłaczarki do tworzyw sztucznych są ważnymi maszynami stosowanymi w przetwórstwie tworzyw sztucznych. Są one wykorzystywane w wielu branżach do wytwarzania szerokiej gamy produktów z tworzyw sztucznych. Rozumiejąc, jak działają i jak o nie dbać, można wytwarzać lepsze produkty i uzyskać więcej z posiadanej maszyny.