Termoformowanie to wszechstronny proces produkcyjny, w którym arkusz tworzywa sztucznego jest podgrzewany do temperatury formowania, kształtowany za pomocą formy i przycinany w celu stworzenia użytecznego produktu. Technika ta jest szeroko stosowana w branżach takich jak opakowaniowa, motoryzacyjna, medyczna i dóbr konsumpcyjnych ze względu na jej opłacalność i elastyczność. Forma jest kluczowym elementem w termoformowaniu, dyktującym kształt, jakość i funkcjonalność produktu końcowego. W tym wpisie na blogu omówimy różne rodzaje form do termoformowania. formy do termoformowania1ich zastosowania i jak wypadają na tle innych technologii produkcyjnych.

- 1. Jakie są najpopularniejsze rodzaje form do termoformowania?

- 2. Jakie materiały są stosowane w formach do termoformowania?

- 3. Jakie są zastosowania form do termoformowania?

- 4. Jak termoformowanie wypada na tle innych technologii?

- 5. Jakie są kluczowe etapy procesu termoformowania?

- 6. Jakie są najpopularniejsze materiały stosowane w termoformowaniu?

- 7. Jakie są najlepsze praktyki projektowania form do termoformowania?

- 8. Wnioski

Jakie są najpopularniejsze rodzaje form do termoformowania?

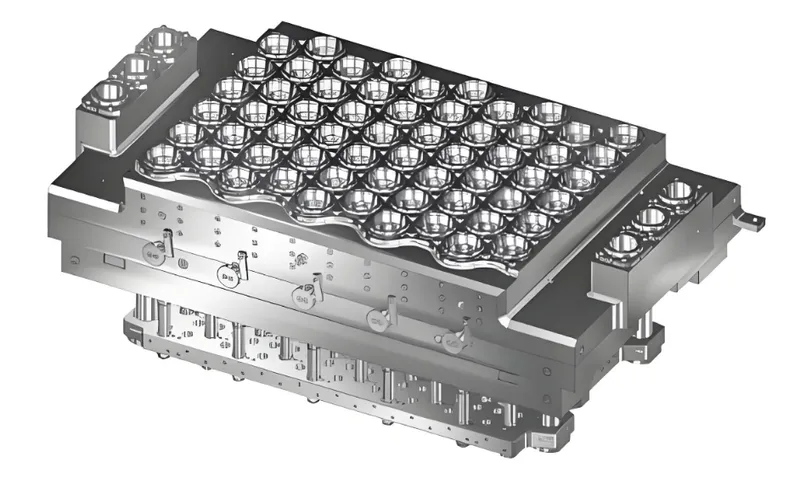

Formy do termoformowania kształtują podgrzane arkusze tworzyw sztucznych w precyzyjne formy i różnią się w zależności od metody formowania, zastosowania i pożądanego rezultatu. Trzy podstawowe typy to formowanie próżniowe2Formowanie ciśnieniowe i mechaniczne, każde dostosowane do konkretnych potrzeb produkcyjnych.

Formy do termoformowania obejmują formowanie próżniowe, formowanie ciśnieniowe3i formowania mechanicznego, z których każdy doskonale sprawdza się w zastosowaniach od prostych opakowań po skomplikowane części samochodowe.

| Typ formy | Proces | Zastosowania | Zalety |

|---|---|---|---|

| Formowanie próżniowe | Ciśnienie próżni | Tacki do pakowania, kubki jednorazowe | Ekonomiczne, duże serie produkcyjne |

| Formowanie ciśnieniowe | Ciśnienie powietrza | Samochodowe deski rozdzielcze, obudowy urządzeń | Wysokiej jakości wykończenie, wąskie tolerancje |

| Formowanie mechaniczne4 | Siła fizyczna | Części głęboko tłoczone, złożone geometrie | Precyzyjna kontrola, wszechstronne kształtowanie |

Formy do formowania próżniowego

Formy do formowania próżniowego wykorzystują podciśnienie do narysowania rozgrzanego arkusza tworzywa sztucznego na powierzchni formy, tworząc pożądany kształt. Metoda ta sprawdza się w tworzeniu płytkich części o prostych konstrukcjach, takich jak tace do pakowania, kubki jednorazowe i pokrywki. Przystępność cenowa i wydajność sprawiają, że jest to idealne rozwiązanie do produkcji na dużą skalę.

Formy do formowania ciśnieniowego

Formy ciśnieniowe wykorzystują ciśnienie powietrza do dociskania podgrzanego arkusza tworzywa sztucznego do formy, umożliwiając uzyskanie bardziej szczegółowych i skomplikowanych kształtów. Metoda ta jest idealna w przypadku części wymagających doskonałego wykończenia powierzchni, takich jak deski rozdzielcze w samochodach, obudowy urządzeń i komponenty urządzeń medycznych - oferuje ona ściślejsze tolerancje i lepszą definicję cech w porównaniu z formowaniem próżniowym.

Formy do formowania mechanicznego

Formy do formowania mechanicznego opierają się na sile fizycznej, często za pomocą zatyczek lub dopasowanych matryc, w celu ukształtowania arkusza tworzywa sztucznego. Podejście to nadaje się do zastosowań wymagających precyzyjnej kontroli, takich jak części głęboko tłoczone lub złożone geometrie. Aby uzyskać optymalne wyniki, można je połączyć z formowaniem próżniowym lub ciśnieniowym.

Formy do formowania próżniowego są najbardziej opłacalną opcją dla wszystkich zastosowań termoformowania.Fałsz

Podczas gdy formy do formowania próżniowego wyróżniają się opłacalnością w przypadku dużych serii prostych części, formy do formowania ciśnieniowego lepiej nadają się do szczegółowych zastosowań o wysokim stopniu wykończenia pomimo wyższych kosztów.

Jakie materiały są stosowane w formach do termoformowania?

Materiał wybrany na formę do termoformowania znacząco wpływa na jej wydajność, trwałość i koszt. Wybór zależy od wielkości produkcji, złożoności części i ograniczeń budżetowych.

Powszechnie stosowane materiały na formy to aluminium zapewniające trwałość, uretan do prototypowania oraz żywice drukowane w 3D do szybkich, złożonych projektów.

-

Aluminium: Preferowany do dużych serii ze względu na doskonałą przewodność cieplną, zapewniającą równomierne chłodzenie i stabilność wymiarową.

-

Uretan: Ekonomiczny wybór do prototypowania lub krótkich serii, oferujący przyzwoitą odporność na zużycie w ograniczonych cyklach.

-

Żywice drukowane w 3D: Idealny do szybkiego prototypowania i skomplikowanych geometrii, zwłaszcza w produkcji małoseryjnej.

Formy aluminiowe są najlepszym wyborem do wszystkich zastosowań termoformowania.Fałsz

Aluminium wyróżnia się trwałością i przenoszeniem ciepła w seriach produkcyjnych, ale formy uretanowe lub drukowane w 3D są bardziej ekonomiczne w przypadku prototypowania lub potrzeb niskonakładowych.

Jakie są zastosowania form do termoformowania?

Formy do termoformowania służą szerokiemu spektrum branż, wykorzystując ich zdolność adaptacji i wydajność do wytwarzania różnorodnych produktów.

Formy termoformujące są integralną częścią opakowań, przemysłu motoryzacyjnego, medycznego i towarów konsumpcyjnych, zapewniając lekkie, trwałe i ekonomiczne rozwiązania.

-

Opakowanie: Używany do opakowań typu blister, klapek i tacek na żywność, wykorzystując skalowalność i przystępną cenę.

-

Motoryzacja: Produkuje elementy wykończenia wnętrz, deski rozdzielcze i obudowy świateł, wymagające trwałości i estetycznego wyglądu.

-

Medyczny: Tworzy tace chirurgiczne i futerały ochronne, stawiając na pierwszym miejscu precyzję i sterylność.

-

Towary konsumpcyjne: Kształtuje zabawki, obudowy urządzeń i oznakowania, korzystając z elastyczności projektowania i niskich kosztów narzędzi.

Termoformowanie nadaje się tylko do produkcji małoseryjnej.Fałsz

Chociaż termoformowanie jest idealne do prototypowania ze względu na niskie koszty oprzyrządowania, wspiera również produkcję wielkoseryjną, szczególnie w przypadku dużych, płytkich części, takich jak tace do pakowania.

Jak termoformowanie wypada na tle innych technologii?

Termoformowanie wyróżnia się na tle alternatyw, takich jak formowanie wtryskowe, oferując unikalne korzyści i kompromisy w zależności od potrzeb projektu.

Termoformowanie zapewnia niższe koszty oprzyrządowania5 oraz szybsza konfiguracja6 niż formowanie wtryskowe, choć może pozostawać w tyle w produkcji bardzo złożonych geometrii.

| Technologia | Koszt oprzyrządowania | Czas konfiguracji | Złożoność części | Wielkość produkcji |

|---|---|---|---|---|

| Termoformowanie | Niski | Szybko | Niski do średniego | Niski do wysokiego |

| Formowanie wtryskowe | Wysoki | Powolny | Wysoki | Wysoki |

-

Zalety termoformowania:

-

Niższe koszty oprzyrządowania

-

Krótszy czas konfiguracji

-

Idealny do dużych części i mniejszych objętości

-

Elastyczne zmiany materiałów

-

-

Wady termoformowania:

-

Ograniczona złożoność w projektowaniu części

-

Większa ilość odpadów materiałowych z przycinania

-

Potencjał większej zmienności części

-

Decyzja między termoformowaniem a formowaniem wtryskowym zależy od takich czynników, jak skala produkcji, złożoność projektu i budżet.

Jakie są kluczowe etapy procesu termoformowania?

The proces termoformowania7 to ustrukturyzowana sekwencja kroków, z których każdy ma kluczowe znaczenie dla produkcji wysokiej jakości części.

Termoformowanie polega na podgrzaniu arkusza tworzywa sztucznego, ukształtowaniu go za pomocą formy i wykończeniu poprzez schłodzenie i przycięcie, przy czym kluczowa jest precyzja temperatury i ciśnienia.

-

Wybór materiału: Wybierz arkusz termoplastyczny8 dostosowane do potrzeb aplikacji.

-

Ogrzewanie: Ogrzać arkusz do temperatury formowania, aż stanie się giętki.

-

Formowanie: Do formowania arkusza należy użyć próżni, ciśnienia lub siły mechanicznej.

-

Chłodzenie: Niech część zestali się w formie.

-

Przycinanie: Usunięcie nadmiaru materiału w celu uzyskania ostatecznego kształtu.

-

Wykończenie: Dodanie procesów wtórnych, takich jak drukowanie lub montaż.

Precyzyjna kontrola temperatury ogrzewania ma kluczowe znaczenie dla udanego termoformowania.Prawda

Odpowiednie ogrzewanie zapewnia formowalność tworzywa sztucznego bez jego degradacji, zapobiegając wadom produktu końcowego.

Jakie są najpopularniejsze materiały stosowane w termoformowaniu?

Wybór termoplastyczny9 wpływa na proces termoformowania i wydajność części, przy czym każdy materiał oferuje różne właściwości.

Wspólny termoformowanie10 Materiały obejmują ABS, PET, PVC, PP, PS, PC i HDPE, wybrane ze względu na wytrzymałość, przejrzystość lub odporność.

| Materiał | Właściwości | Zastosowania |

|---|---|---|

| ABS | Wytrzymały, odporny na uderzenia | Części samochodowe, towary konsumpcyjne |

| PET | Wyraźne, doskonałe bariery | Opakowania na żywność, blistry |

| PVC | Elastyczny, odporny na chemikalia | Opakowania blistrowe, urządzenia medyczne |

| PP | Lekki, odporny na zmęczenie | Pojemniki na żywność, urządzenia |

| PS | Sztywny, kruchy | Jednorazowe kubki, tace |

| PC | Wysoki wpływ, przezroczysty | Okulary ochronne, urządzenia medyczne |

| HDPE | Mocny, odporny na wilgoć | Butelki, duże części |

Jakie są najlepsze praktyki projektowania form do termoformowania?

Skuteczny projekt formy11 poprawia jakość części i wydajność produkcji, wymagając zwrócenia uwagi na kilka kluczowych czynników.

Konstrukcja formy obejmuje typ, materiał, kąty ciągu, promienie, chłodzenie i tolerancje zapewniające optymalną wydajność.

-

Typ formy: Wybór form męskich lub żeńskich w oparciu o priorytety wymiarowe.

-

Materiał: Używaj aluminium do produkcji, uretanu do prototypów lub żywic 3D do złożonych projektów.

-

Kąty zanurzenia: Formy męskie powinny być ustawione pod kątem co najmniej 2 stopni, aby ułatwić uwalnianie.

-

Promienie: Powiększyć promienie w obszarach głębokiego tłoczenia, aby uniknąć przerzedzenia.

-

Systemy chłodzenia: Zintegrowane wydajne chłodzenie zapewniające równomierność i szybkość pracy.

-

Tolerancje: Zaplanuj precyzyjne tolerancje, aby zapewnić dokładność.

Kąty zanurzenia są konieczne tylko w przypadku formowania wtryskowego, a nie termoformowania.Fałsz

Kąty zanurzenia są niezbędne w termoformowaniu, aby ułatwić usuwanie części i zapobiec uszkodzeniom.

Wnioski

Formy do termoformowania są niezbędne do tworzenia szerokiej gamy produktów w różnych branżach, od opakowań po urządzenia medyczne. Zrozumienie rodzajów form - próżniowych, ciśnieniowych i mechanicznych - wraz z ich zastosowaniami i względami projektowymi, umożliwia producentom optymalizację procesów. Niezależnie od tego, czy produkujesz ekonomiczne tace, czy szczegółowe komponenty samochodowe, termoformowanie oferuje elastyczne i wydajne rozwiązanie.

-

Zapoznaj się z tym linkiem, aby poznać różne formy do termoformowania i dowiedzieć się, w jaki sposób mogą one usprawnić procesy produkcyjne. ↩

-

Dowiedz się więcej o zaletach i zastosowaniach formowania próżniowego, aby sprawdzić, czy jest to właściwy wybór dla Twoich potrzeb produkcyjnych. ↩

-

Odkryj wyjątkowe zalety formowania ciśnieniowego i dowiedz się, w jaki sposób może ono poprawić jakość produktów w Twoich projektach. ↩

-

Odkryj wszechstronność formowania mechanicznego i jego przydatność do złożonych geometrii i precyzyjnej kontroli w produkcji. ↩

-

Zrozumienie znaczenia niższych kosztów oprzyrządowania może pomóc firmom w dokonywaniu świadomych wyborów produkcyjnych i optymalizacji budżetów. ↩

-

Dowiedz się, jak krótsze czasy konfiguracji mogą zwiększyć wydajność produkcji i skrócić czas wprowadzania produktów na rynek. ↩

-

Zrozumienie procesu termoformowania jest niezbędne dla każdego, kto zajmuje się produkcją lub projektowaniem, ponieważ wpływa on na jakość i wydajność produktu. ↩

-

Zapoznanie się z rodzajami arkuszy termoplastycznych może pomóc w wyborze odpowiedniego materiału do konkretnego zastosowania, zwiększając wydajność produktu. ↩

-

Odkryj różne rodzaje tworzyw termoplastycznych, ich unikalne właściwości i wpływ na procesy produkcyjne. ↩

-

Zapoznaj się z tym linkiem, aby zrozumieć proces termoformowania, jego zalety i zastosowania w różnych branżach. ↩

-

Dowiedz się o skutecznych praktykach projektowania form, które zwiększają wydajność produkcji i jakość części w produkcji. ↩