Wytłaczanie tworzyw sztucznych jest kluczowym procesem produkcyjnym, który obejmuje topienie plastiku i przepychanie go przez formę w celu utworzenia ciągłych kształtów. Forma ma kluczowe znaczenie dla określenia kształtu, rozmiaru i jakości produktu. Prawidłowe zaprojektowanie formy ma bezpośredni wpływ na wydajność produkcji, przepływ materiału i opłacalność, dzięki czemu ma kluczowe znaczenie dla uzyskania wysokiej jakości wyników wytłaczania.

Formy do wytłaczania tworzyw sztucznych kształtują stopiony plastik w pożądane formy, takie jak rury lub profile. Odpowiednia konstrukcja formy zapewnia równomierny przepływ, dokładne wymiary oraz zmniejsza ilość odpadów i zużycie energii. Regularna konserwacja zapewnia stałą jakość produkcji..

Typowe materiały do wytłaczania tworzyw sztucznych obejmują tworzywa termoplastyczne, takie jak PVC, PE, PP i PS.Prawda

Materiały te są szeroko stosowane ze względu na ich wszechstronność i unikalne właściwości w różnych zastosowaniach.

Wytłaczanie tworzyw sztucznych może być wykonywane tylko z jednego materiału.Fałsz

W procesie wytłaczania można stosować różne materiały w zależności od pożądanych właściwości produktu końcowego.

Jakie są rodzaje form do wytłaczania tworzyw sztucznych?

Wybór odpowiedniego rodzaju formy ma kluczowe znaczenie w procesie wytłaczania tworzyw sztucznych. Formy do wytłaczania na zimno i formy do wytłaczania na gorąco to dwa popularne typy form, z których każdy wykazuje inne zalety w różnych scenariuszach produkcyjnych, a zrozumienie różnic między nimi może pomóc w optymalizacji procesu produkcyjnego.

Formy do wytłaczania tworzyw sztucznych dzielą się na zimne i gorące. Formy zimne są używane do określonych materiałów, podczas gdy formy gorące są uniwersalne dla różnych produktów. Wybór odpowiedniej formy w oparciu o potrzeby zwiększa wydajność produkcji i jakość produktu.

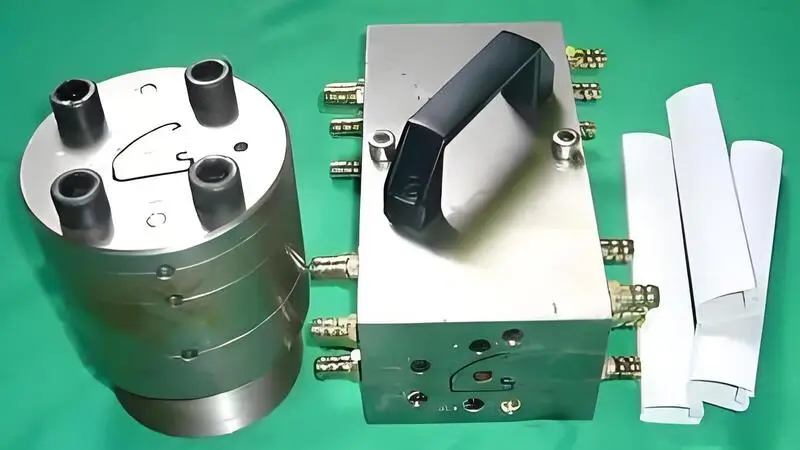

Formy do wytłaczania na zimno

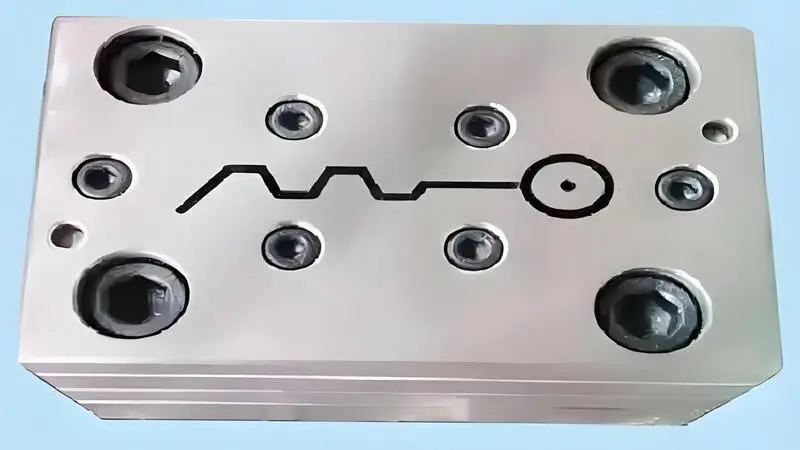

Formy do wytłaczania na zimno to formy, do których tworzywo wchodzi od góry formy z maszyny do wytłaczania w celu formowania po podgrzaniu do stanu stopionego. Charakteryzuje się tym, że tworzywo sztuczne wchodzi do formy bezpośrednio po stopieniu, a sama struktura formy kończy formowanie. Tworzywo sztuczne wewnątrz formy do wytłaczania na zimno zwykle nie jest ponownie podgrzewane, a główną funkcją formy jest osadzanie stopionego tworzywa sztucznego.

Formy do wytłaczania na gorąco

Formy do wytłaczania na gorąco to formy, które utrzymują tworzywo sztuczne w stanie stopionym i regulują temperaturę tworzywa sztucznego w całej formie. Tworzywo sztuczne jest stale podgrzewane przez system grzewczy i wytłaczane przez podgrzaną formę i maszynę do wytłaczania w celu zakończenia formowania. Formy do wytłaczania na gorąco wykorzystują technologie, takie jak taśmy grzewcze, płyty grzewcze lub systemy gorących kanałów, aby zapewnić jednolitą temperaturę tworzywa sztucznego w całym procesie wytłaczania i uniknąć nierównomiernego chłodzenia.

Istnieją różne rodzaje form do wytłaczania tworzyw sztucznych wykorzystywanych do różnych zastosowań.Prawda

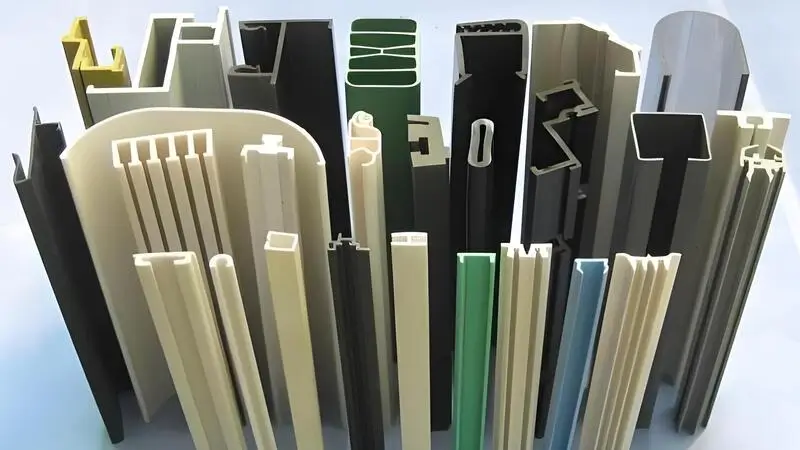

Formy do wytłaczania tworzyw sztucznych są dostępne w różnych kształtach i rozmiarach, aby pomieścić różne produkty, takie jak matryce do profili, arkuszy, folii i rur, z których każda została zaprojektowana do produkcji określonych kształtów i spełnienia wymagań dotyczących wydajności.

Formy do wytłaczania tworzyw sztucznych są takie same.Fałsz

Formy do wytłaczania tworzyw sztucznych różnią się znacznie w zależności od wytwarzanego produktu. Na przykład formy do rur różnią się od tych do folii lub profili, a każda z nich wymaga określonych projektów i materiałów, aby zapewnić wydajną produkcję i pożądane właściwości produktu.

Jakie są zastosowania form do wytłaczania tworzyw sztucznych?

Formy do wytłaczania tworzyw sztucznych odgrywają kluczową rolę w procesie produkcji, wpływając na jakość, wygląd i wydajność produktu. Różne rodzaje form są wykorzystywane w szerokim zakresie zastosowań obejmujących kilka branż, od podstawowych rur i profili po złożone komponenty przemysłowe, a optymalna konstrukcja form do wytłaczania tworzyw sztucznych ma zasadnicze znaczenie dla zwiększenia wydajności i obniżenia kosztów.

Formy do wytłaczania tworzyw sztucznych, stosowane w branżach takich jak budownictwo, motoryzacja i opakowania, optymalizują wydajność i wykończenie powierzchni. Formy do wytłaczania na zimno i na gorąco są przeznaczone do różnych materiałów i kształtów, zmniejszając koszty produktów takich jak rury, ramy, rury, folie i osłony kabli.

Formy do wytłaczania na zimno są szeroko stosowane w następujących obszarach:

Rury i profile PVC: Materiał PVC jest łatwy w obróbce w formach do wytłaczania na zimno i ma wysoką wydajność produkcji.

Rury PERury z polietylenu o niskiej i wysokiej gęstości również często wykorzystują formy do wytłaczania na zimno.

Konwencjonalne profiledla prostych profili z tworzyw sztucznych, takich jak ramy okienne i drzwiowe.

Formy do wytłaczania na gorąco są szeroko stosowane w następujących obszarach:

Cienkościenne profile o wysokiej precyzjitakich jak obudowy sprzętu elektronicznego, rury precyzyjne i części samochodowe.

Tworzywa sztuczne o wysokiej temperaturze topnieniatakie jak PA (nylon), POM i niektóre materiały polimerowe.

Specjalistyczne produkty z tworzyw sztucznych: takie jak materiały osłonowe do przewodów i kabli, materiały kompozytowe itp.

Formy do wytłaczania tworzyw sztucznych są wykorzystywane w różnych branżach do produkcji niestandardowych profili i produktów.Prawda

Formy do wytłaczania tworzyw sztucznych są niezbędne do produkcji szerokiej gamy produktów, w tym rur, profili, arkuszy, folii i niestandardowych kształtów, wykorzystywanych w branżach takich jak budownictwo, motoryzacja, opakowania i towary konsumpcyjne.

Formy do wytłaczania tworzyw sztucznych mają ograniczone zastosowania.Fałsz

Formy do wytłaczania tworzyw sztucznych są wszechstronnymi narzędziami stosowanymi w wielu branżach, umożliwiając produkcję złożonych profili, precyzyjnych komponentów i ciągłych kształtów, odpowiednich zarówno do produkcji wielkoseryjnej, jak i niestandardowej.

Jakie są zalety i wady form do wytłaczania na zimno i form do wytłaczania na gorąco?

W procesie wytłaczania tworzyw sztucznych wybór formy wpływa na cały proces produkcji. Formy do wytłaczania na zimno i formy do wytłaczania na gorąco mają różne zasady działania i zastosowania. Zrozumienie ich zalet i wad pomoże dokonać bardziej odpowiedniego wyboru w rzeczywistej produkcji.

Formy do wytłaczania na zimno działają w temperaturze pokojowej, podczas gdy formy do wytłaczania na gorąco podgrzewają materiały w celu poprawy przepływu, dzięki czemu nadają się do materiałów o wysokiej wytrzymałości. Wytłaczanie na zimno wyróżnia się dokładnością, podczas gdy wytłaczanie na gorąco poprawia obsługę i przepływ materiału

Formy do wytłaczania na zimno

Zalety: Koszt produkcji form do wytłaczania na zimno jest stosunkowo niski, ponieważ nie jest potrzebny wymyślny system grzewczy. Konstrukcja i wykonanie formy do wytłaczania na zimno jest dość proste i łatwiejsze w utrzymaniu. Formy do wytłaczania na zimno są dobre do produkcji wielu rzeczy i można je wykonać naprawdę szybko.

Wady: Ponieważ kontrola ogrzewania formy do wytłaczania na zimno jest stosunkowo prosta, może to prowadzić do nierównomiernego chłodzenia tworzywa sztucznego podczas procesu formowania, co wpływa na jakość produktu. W przypadku niektórych materiałów o wysokich temperaturach topnienia lub wymagających precyzyjnej kontroli temperatury (np. polietylen o dużej gęstości, niektóre konstrukcyjne tworzywa sztuczne), formy do wytłaczania na zimno mogą nie być w stanie skutecznie sobie z nimi poradzić.

Formy do wytłaczania na gorąco

Zalety: Formy do wytłaczania na gorąco są w stanie utrzymać tworzywo sztuczne w stanie stopionym dzięki zastosowaniu precyzyjnego systemu kontroli temperatury, który zapobiega wpływowi zmian temperatury na jakość produktu. Mogą przetwarzać szerszy zakres tworzyw sztucznych, zwłaszcza tych o wysokich temperaturach topnienia i wysokiej lepkości. Ponieważ temperatura jest stała w całej formie, wytwarzane produkty z tworzyw sztucznych mają gładką powierzchnię i bardzo dokładny rozmiar.

Wady: Formy do wytłaczania na gorąco są droższe w produkcji i utrzymaniu, ponieważ muszą mieć system grzewczy i skomplikowaną konstrukcję kontroli temperatury. Produkcja form do wytłaczania na gorąco zajmuje dużo czasu, ponieważ trzeba odpowiednio dostosować system kontroli temperatury wewnątrz formy. Systemy grzewcze zużywają dużo energii, co oznacza, że ich eksploatacja jest droższa.

Formy do wytłaczania na zimno oferują wyższą precyzję i lepsze wykończenie powierzchni w porównaniu do form do wytłaczania na gorąco.Prawda

Formy do wytłaczania na zimno pozwalają na większą kontrolę nad materiałem, co skutkuje lepszą dokładnością wymiarową i gładszym wykończeniem powierzchni, dzięki czemu idealnie nadają się do zastosowań wymagających wysokiej precyzji.

Formy do wytłaczania na zimno są lepsze do przetwarzania materiałów o wysokiej wytrzymałości niż formy do wytłaczania na gorąco.Fałsz

Formy do wytłaczania na gorąco są bardziej odpowiednie do przetwarzania materiałów o wysokiej wytrzymałości, ponieważ podwyższona temperatura zmniejsza twardość materiału i ułatwia przepływ podczas procesu wytłaczania.

Jak wybrać formę do wytłaczania na zimno lub na gorąco?

Wybierając formę do wytłaczania na zimno lub na gorąco, ważne jest, aby zrozumieć właściwości materiału i potrzeby przetwarzania. Każda z nich ma swoje zalety, a wybór odpowiedniej matrycy może poprawić wydajność i zapewnić jakość produktu.

Wytłaczanie na zimno nadaje się do formowania w temperaturze pokojowej, podczas gdy wytłaczanie na gorąco jest przeznaczone do przetwarzania w wysokiej temperaturze. Wybór formy zależy od właściwości materiału, potrzeb produktu i procesów produkcyjnych, optymalizując wydajność i obniżając koszty.

Wymagania dotyczące produktu

Jeśli potrzebujesz produktu, który jest naprawdę precyzyjny, zwłaszcza jeśli potrzebujesz dobrego wykończenia powierzchni i wąskich tolerancji, powinieneś użyć gorącej formy do wytłaczania. Jeśli jednak tworzysz standardowy profil lub rurkę, która nie jest zbyt wyszukana, możesz wybrać formę do wytłaczania na zimno.

Skala produkcji

Jeśli produkujesz wiele części, możesz wybrać formę do wytłaczania na zimno, ponieważ jest szybsza. Jeśli jednak produkujesz niewielką liczbę naprawdę precyzyjnych części, możesz wybrać formę do wytłaczania na gorąco.

Wybór materiału

Jeśli używasz materiału o wysokiej temperaturze topnienia lub wysokiej lepkości (np. wysokowydajnego tworzywa sztucznego lub tworzywa konstrukcyjnego), zobaczysz więcej korzyści z zastosowania formy do wytłaczania na gorąco.

Budżet

Jeśli nie masz dużo pieniędzy, możesz wybrać formę do wytłaczania na zimno. Pozwoli to zaoszczędzić pieniądze i nadal wykonać zadanie.

Wybór formy do wytłaczania na zimno lub na gorąco zależy od materiału i pożądanych właściwości.Prawda

Formy do wytłaczania na zimno są używane do materiałów, które nie wymagają ciepła do kształtowania, podczas gdy formy do wytłaczania na gorąco są używane do materiałów, które muszą być zmiękczone lub stopione w celu utworzenia złożonych kształtów. Obie metody są niezbędne w zależności od rodzaju tworzywa sztucznego i specyfikacji produktu końcowego.

Wybór formy do wytłaczania na zimno lub na gorąco nie ma znaczenia dla właściwości materiału.Fałsz

Wybór między formami do wytłaczania na zimno i na gorąco jest bezpośrednio związany z używanym materiałem. Na przykład materiały takie jak metale lub wysokotemperaturowe tworzywa sztuczne mogą wymagać wytłaczania na gorąco, podczas gdy tworzywa termoplastyczne o niższych temperaturach topnienia mogą być przetwarzane za pomocą wytłaczania na zimno, co wpływa na wytrzymałość, teksturę i wygląd produktu końcowego.

Wnioski

Niezależnie od tego, czy jest to wytłaczanie na zimno, czy na gorąco, ich odpowiednie właściwości i scenariusze zastosowania sprawiają, że odgrywają one ważną rolę w wytłaczanie tworzyw sztucznych Zrozumienie zasad ich działania, zalet i wad, a także zakresu zastosowania, może pomóc producentom w podejmowaniu trafniejszych decyzji przy projektowaniu linii produkcyjnych.