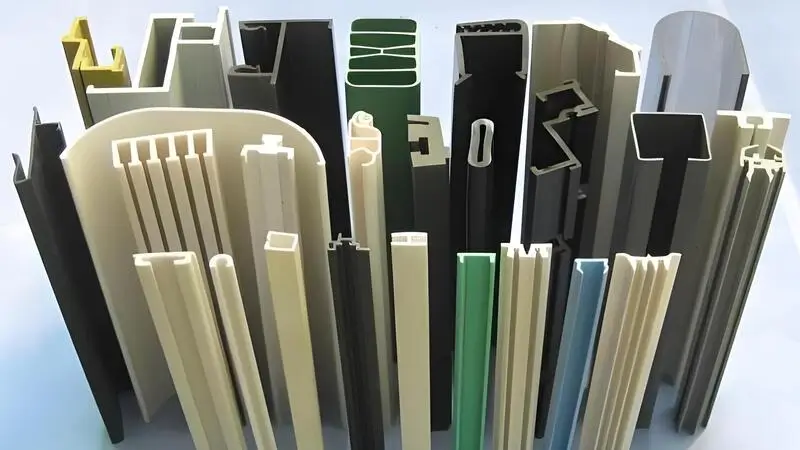

Wiele branż powszechnie wykorzystuje produkty z tworzyw sztucznych, ponieważ oferują one lekkie, odporne na korozję i niedrogie opcje. Jakość form do wytłaczania tworzyw sztucznych ma kluczowe znaczenie dla dokładności i wydajności produktów z tworzyw sztucznych. Niezależnie od tego, czy jest to prosta rura, czy złożona armatura przemysłowa, forma ma kluczowe znaczenie.

W tym artykule wyjaśniono, jak tworzyć formy do wytłaczania tworzyw sztucznych. Obejmuje on projektowanie, wybór materiałów, obróbkę skrawaniem, obróbkę powierzchni i testowanie montażu.

Formy do wytłaczania tworzyw sztucznych są przeznaczone do określonych kształtów i profili.Prawda

Formy są wykonywane na zamówienie, aby nadać wytłaczanemu tworzywu sztucznemu pożądany kształt, zapewniając spójne wyniki.

Formy do wytłaczania tworzyw sztucznych mogą być używane tylko do jednego rodzaju materiału.Fałsz

Formy mogą być używane do różnych tworzyw termoplastycznych, pod warunkiem, że są zgodne z właściwościami materiału i wymaganiami temperaturowymi.

- 1. Jak zaprojektować formę do wytłaczania tworzyw sztucznych na wczesnym etapie?

- 2. Jaki rodzaj materiału powinniśmy wybrać do form do wytłaczania tworzyw sztucznych?

- 3. Jakich technik obróbki2 będziemy używać do form do wytłaczania tworzyw sztucznych?

- 4. Czym jest obróbka elektroerozyjna (EDM)?

- 5. Jakie są metody obróbki powierzchni form do wytłaczania tworzyw sztucznych?

- 6. Jakie są etapy montażu formy do wytłaczania tworzyw sztucznych?

- 7. Jakie są etapy debugowania formy do wytłaczania tworzyw sztucznych?

- 8. Wnioski

Jak zaprojektować formę do wytłaczania tworzyw sztucznych na wczesnym etapie?

Projekt wstępny jest podstawą do tworzenia formy do wytłaczania tworzyw sztucznych1. Ten krok ma kluczowe znaczenie, podobnie jak budowa domu przed narysowaniem planów, aby zapewnić precyzyjne wytyczne dla dalszych prac.

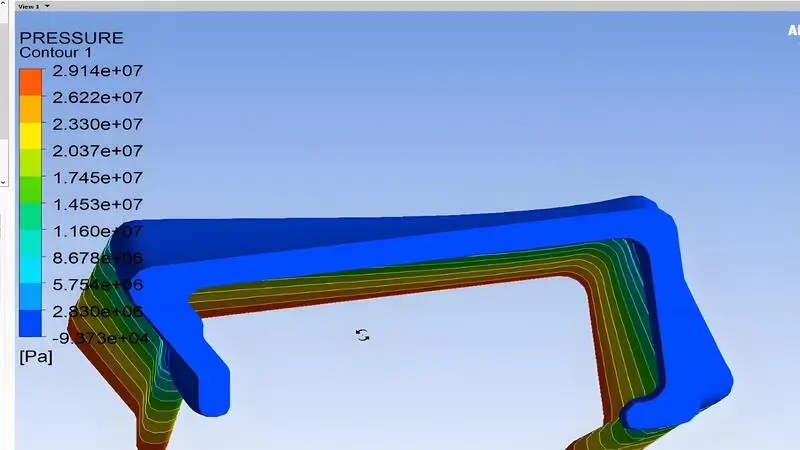

Inżynierowie muszą symulować i analizować strukturę formy, kanał przepływu i system chłodzenia. Robią to w oparciu o kształt, rozmiar i precyzję produktu. Pomaga im to zoptymalizować projekt.

Ocena produktów z tworzyw sztucznych

Po otrzymaniu rysunków projektowych musimy przeanalizować, w jaki sposób będziemy z nich korzystać. Musimy sprawdzić wymagania dotyczące wydajności i znaleźć kluczowe szczegóły. Obejmują one złożoność kształtu, dokładność wymiarową i jednorodność grubości ścianek.

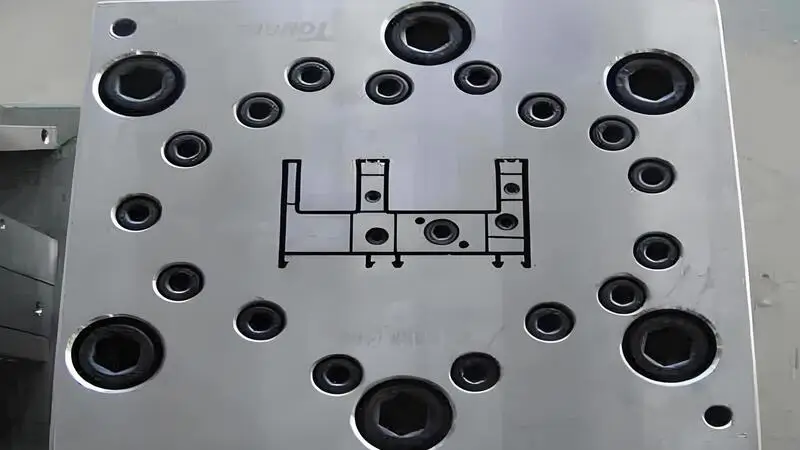

Projekt struktury formy

Projekt struktury formy jest podstawą wstępnego projektu. Na podstawie analizy produktów z tworzyw sztucznych należy zidentyfikować powierzchnię podziału formy. Należy również zwrócić uwagę na liczbę wnęk, strukturę rdzenia i metodę uwalniania formy.

Projekt systemu biegowego

Inżynier powinien zaprojektować odpowiedni główny kanał przepływu, kolektor i zasuwę w oparciu o kształt, rozmiar i wgłębienie produktu. Główny kanał przepływu wspomaga przepływ stopionego materiału. Rozdzielacz równomiernie rozprowadza stopiony materiał. Lokalizacja i rozmiar zasuwy wpływają na natężenie przepływu i kolejność napełniania.

Konstrukcja układu chłodzenia

W zależności od kształtu i grubości ścianki produktu, należy odpowiednio rozmieścić kanały chłodzące. Kanały chłodzące powinny znajdować się blisko powierzchni wnęki. Pomaga to uzyskać stały efekt chłodzenia. Skraca to również cykl formowania i zwiększa wydajność produkcji.

Konstrukcja formy do wytłaczania tworzyw sztucznych ma kluczowe znaczenie dla określenia kształtu i rozmiaru produktu końcowego.Prawda

Dobrze zaprojektowana forma zapewnia stałą jakość produkcji, minimalizując wady i osiągając pożądane specyfikacje.

Formy do wytłaczania tworzyw sztucznych mogą być projektowane wyłącznie przez doświadczonych inżynierów.Fałsz

Chociaż doświadczenie jest ważne, formy można również projektować za pomocą zaawansowanych narzędzi programowych i symulacji.

Jaki rodzaj materiału powinniśmy wybrać do form do wytłaczania tworzyw sztucznych?

Stal jest mocna, trwała i odporna na zużycie, idealna do precyzyjnych, trwałych form. Stop aluminium jest lekki, ma doskonałą przewodność cieplną i jest łatwy w obróbce, dzięki czemu idealnie nadaje się do szybkiej i lekkiej produkcji form.

Wybierając materiały, powinniśmy wziąć pod uwagę warunki formy, partię produkcyjną produktu, koszt i inne czynniki.

Rodzaje i właściwości stali

Powszechnie stosowaną stalą formierską jest stal węglowa, stal stopowa i stal szybkotnąca.

Stal węglowa jest twarda i odporna na zużycie. Może się jednak znacznie odkształcać podczas obróbki cieplnej. Najlepsze są proste formy lub te, które wymagają niskiej precyzji.

Stal stopowa zyskuje twardość, odporność na zużycie i wytrzymałość po dodaniu pierwiastków stopowych. Charakteryzuje się niskim odkształceniem podczas obróbki cieplnej. Dzięki temu jest szeroko stosowana w wielu typach

form do wytłaczania tworzyw sztucznych.

Stal szybkotnąca jest twarda i odporna na zużycie. Charakteryzuje się również wysoką twardością termiczną. Stal ta dobrze sprawdza się podczas cięcia w wysokich temperaturach. Ludzie często używają jej do produkcji skomplikowanych części formierskich i narzędzi tnących.

Zalety stopu aluminium

Stop aluminium jest lekki i ma dobrą gęstość. Dobrze przewodzi również ciepło, co pomaga szybciej chłodzić formy. Poprawia to wydajność produkcji.

Jest często używany do form plastikowych w przemyśle lotniczym. Jest również stosowany do przedmiotów codziennego użytku, które nie wymagają wysokiej trwałości formy.

Wybór materiałów formy

Wybierając materiały na formy, należy najpierw zastanowić się, w jaki sposób będą one używane. Należy wziąć pod uwagę takie czynniki jak temperatura pracy, ciśnienie i zużycie. W przypadku wysokiej temperatury, wysokiego ciśnienia i dużego zużycia należy wybrać mocną, twardą i odporną na zużycie stal. Jeśli temperatura pracy jest niska, a waga nie ma znaczenia, dobrym wyborem może być stop aluminium.

Typowe materiały stosowane do produkcji form do wytłaczania obejmują stal, aluminium i stopy miedzi.Prawda

Materiały te są preferowane ze względu na ich wytrzymałość, odporność na ciepło i trwałość, co czyni je idealnymi do budowy form do wytłaczania.

Formy do wytłaczania mogą być wykonane wyłącznie ze stali.Fałsz

Chociaż stal jest powszechnie stosowanym materiałem, inne metale, takie jak aluminium i stopy miedzi, są również wykorzystywane do produkcji form.

Który techniki obróbki skrawaniem2 Czy będziemy używać form do wytłaczania tworzyw sztucznych?

Na podstawie rysunków projektowych materiał formy zostanie przetworzony do określonego kształtu i dokładności wymiarowej części. Dokładność i jakość obróbki mają bezpośredni wpływ na montaż i wydajność formy.

Formy do wytłaczania zazwyczaj wykorzystują toczenie, frezowanie, wiercenie, szlifowanie i inne metody obróbki.

Obrót

Na tokarce narzędzie obraca się, podczas gdy obrabiany przedmiot porusza się w przód i w tył. Pomaga to kształtować zewnętrzny okrąg, otwór, gwinty i inne powierzchnie. Pozwala to uzyskać wysoką dokładność wymiarową i chropowatość powierzchni.

Frezowanie

We frezarce frez obraca się, a przedmiot obrabiany porusza się w celu uzyskania obróbki wielopłaszczyznowej. Frezowanie może przetwarzać różne płaskie powierzchnie, powierzchnie stopniowe, rowki, wgłębienia i inne złożone kształty.

Wiercenie

W wiertarce wiertło obraca się, a do wiercenia otworów wykorzystywany jest posuw osiowy. Dokładność wiercenia jest stosunkowo niska. Ogólnie rzecz biorąc, konieczne jest rozwiercanie, wytaczanie i inne procesy w celu poprawy dokładności i jakości powierzchni.

Szlifowanie

Szlifowanie odbywa się poprzez obracanie ściernicy z dużą prędkością i podawanie przedmiotu obrabianego. Powierzchnia części formy jest szlifowana. Może przetwarzać różne płaskie powierzchnie, cylindryczne, wewnętrzne otwory i inne powierzchnie. Można uzyskać bardzo wysoką precyzję i chropowatość.

Obróbka CNC jest powszechnie stosowana w przypadku form do wytłaczania tworzyw sztucznych.Prawda

Obróbka CNC oferuje wysoką precyzję i możliwość tworzenia złożonych projektów, które są niezbędne do dokładnej i wydajnej produkcji form.

Formy do wytłaczania tworzyw sztucznych mogą być obrabiane wyłącznie metodami ręcznymi.Fałsz

Formy do wytłaczania tworzyw sztucznych są zazwyczaj obrabiane przy użyciu zautomatyzowanych metod, takich jak CNC, które zapewniają wyższą precyzję i wydajność w porównaniu z technikami ręcznymi.

Czym jest obróbka elektroerozyjna (EDM)?

EDM może pracować ze złożonymi kształtami na materiałach form. Jest to trudne w przypadku tradycyjnej obróbki skrawaniem. Może tworzyć drobne otwory, wąskie szczeliny i złożone powierzchnie wnęk.

EDM wykorzystuje wysoką temperaturę wyładowania do wytrawiania materiału formy. Metoda ta nie jest ograniczona twardością materiału. Może przetwarzać materiały, które są bardzo twarde i wytrzymałe.

Zasada działania

W przypadku korozji wyładowczej elektroda narzędzia jest wykonana z miedzi lub grafitu. Podłącza się ją do impulsowego źródła zasilania wraz z obrabianym przedmiotem. Gdy znajdują się one w pewnej odległości od siebie, napięcie impulsowe tworzy kanał wyładowania w medium.

Medium tym może być nafta lub woda dejonizowana. Tworzy to wysokie temperatury, które topią, odparowują i erodują metal na powierzchni przedmiotu obrabianego.

Zastosowanie

W wytłaczanie tworzyw sztucznych W produkcji form często używamy go do tworzenia złożonych kształtów. Obejmuje to rdzeń, wnękę i wkładki.

Części z ukształtowanymi otworami, wąskimi szczelinami lub złożonymi zakrzywionymi powierzchniami są trudne do obróbki tradycyjnymi metodami. Z tego powodu obróbka elektroerozyjna jest niezbędna do uzyskania wysokiej precyzji. W przypadku materiałów formierskich o wysokiej twardości zastosowanie EDM pozwala uniknąć trudności w obróbce i zużycia narzędzi.

Parametry procesu

Parametry procesu znacząco wpływają na jakość i wydajność obróbki. Kluczowe parametry obejmują szerokość impulsu3, interwał impulsu, prąd rozładowania4i napięcie rozładowania. Szerokość impulsu dyktuje czas trwania wyładowania, podczas gdy interwał impulsu zarządza odstępem czasu między kolejnymi wyładowaniami. Prąd i napięcie wyładowania wpływają na energię wyładowania, a tym samym na prędkość obróbki i wykończenie powierzchni.

Przestrogi

Upewnij się, że czynnik przetwarzający jest czysty i płynny. Regularnie sprawdzaj i konserwuj sprzęt. Zwracaj uwagę na stan przetwarzania. Szukaj oznak, takich jak kolor iskry i dźwięk. Szybko usuwaj wszelkie nieprawidłowości.

Obróbka elektroerozyjna jest stosowana do obróbki twardych metali, które są trudne do obróbki tradycyjnymi metodami.Prawda

EDM jest szczególnie skuteczna w obróbce twardych metali, stopów i skomplikowanych kształtów.

EDM może być używana tylko na metalach.Fałsz

Chociaż EDM jest powszechnie stosowana na metalach, może być również stosowana na innych materiałach przewodzących, takich jak grafit i niektóre materiały ceramiczne.

Jakie są metody obróbki powierzchni form do wytłaczania tworzyw sztucznych?

Aby poprawić wydajność i żywotność formy, wymagana jest obróbka powierzchni. Powszechnie stosowane metody obróbki powierzchni obejmują azotowanie, twarde chromowanie5i leczenie TD

Obróbka powierzchniowa może poprawić twardość powierzchni, odporność na zużycie, odporność na korozję i wydajność uwalniania części formy.

Obróbka azotowania

Atomy azotu infiltrują powierzchnię części formy, tworząc warstwę azotowaną. Może to poprawić twardość powierzchni do HV900 - 1200, znacznie poprawić odporność na zużycie i działanie przeciwzatarciowe oraz zapewnić pewien stopień odporności na korozję, wydłużając żywotność formy.

Twarde chromowanie

Warstwa twardego chromu charakteryzuje się wysoką twardością, dobrą odpornością na zużycie i wysokim wykończeniem powierzchni. Może to zwiększyć twardość powierzchni do HV800 - 1000, poprawić wydajność wyjmowania z formy i ułatwić wyjmowanie produktów. Producenci powszechnie używają go w formach, które mają wysokie wymagania dotyczące wykończenia powierzchni i wydajności wyjmowania z formy.

Leczenie TD

Leczenie TD6 to metoda dyfuzji termicznej w technologii napawania węglikami. Polega ona na rozprowadzaniu węglików metali na powierzchni części formy w wysokich temperaturach. Tworzy to bardzo twardą warstwę węglikową. Twardość powierzchni obrabianych części może osiągnąć od HV2800 do HV3200. Mają dużą odporność na zużycie, korozję i właściwości antyadhezyjne.

Inne metody obróbki powierzchni

Nawęglanie może zwiększyć zawartość węgla na powierzchni, poprawić twardość i odporność na zużycie. Bor tworzy na powierzchni warstwę borku, która ma wysoką twardość i dobrą odporność na zużycie. Niklowanie chemiczne tworzy jednolitą warstwę niklu na powierzchni, poprawiając odporność na korozję i zużycie.

Obróbka powierzchni form do wytłaczania może poprawić ich żywotność.Prawda

Obróbka powierzchni, taka jak powlekanie, polerowanie lub utwardzanie, może zwiększyć trwałość form poprzez zmniejszenie zużycia i zapobieganie korozji.

Obróbka powierzchni form do wytłaczania jest konieczna tylko w przypadku produkcji wielkoseryjnej.Fałsz

Obróbka powierzchni form może przynieść korzyści wszystkim rodzajom produkcji, poprawiając jakość produktu końcowego i zmniejszając koszty konserwacji.

Jakie są etapy montażu formy do wytłaczania tworzyw sztucznych?

Montaż formy to proces łączenia każdej części w celu stworzenia kompletnej formy. Przypomina to montaż części samochodowych. Każda część musi idealnie pasować, aby zapewnić prawidłowe działanie formy.

Dokładność i jakość montażu formy są bardzo ważne. Wpływają one na to, jak dobrze działa forma. Wpływają również na jakość produktów z tworzyw sztucznych.

Czyszczenie części

Przed montażem należy oczyścić części formy. Usuń olej powierzchniowy, opiłki żelaza, kurz i inne zanieczyszczenia. Można użyć czyszczenia chemicznego lub ultradźwiękowego przy użyciu wibracji kawitacyjnych, aby usunąć drobne zanieczyszczenia.

Instalacja pozycjonowania

Instalacja pozycjonowania polega na użyciu kołków pozycjonujących, bloków pozycjonujących i innych części w celu zapewnienia dokładności pozycjonowania. Rysunki projektowe pokazują, gdzie należy zainstalować części formy. Do ich zamocowania należy użyć śrub i nakrętek. Należy uważać, aby kontrolować moment dokręcania. Pomoże to zapobiec deformacji lub poluzowaniu części.

Regulacja szczeliny

Montaż musi dostosować odstęp między częściami. Odstęp między rdzeniem a wnęką powinien odpowiadać rozmiarowi produktu i procesowi formowania. Jeśli szczelina jest zbyt duża, może powodować latające krawędzie. Jeśli jest zbyt mała, trudno będzie ją otworzyć i zamknąć. Szczelinę można wyregulować za pomocą uszczelki lub szlifowania, aby osiągnąć idealny rozmiar.

Kontrola jakości montażu

Po zakończeniu montażu należy dokładnie sprawdzić jakość formy. Sprawdź wygląd i dokładność rozmiaru. Sprawdź także stan części i sprawność działania części ruchomych.

Zespół formy powinien zostać sprawdzony pod kątem wad przed rozpoczęciem wytłaczania.Prawda

Kontrola zespołu formy przed rozpoczęciem procesu wytłaczania pomaga zidentyfikować i naprawić potencjalne problemy.

Smarowanie nie jest wymagane podczas montażu formy do wytłaczania.Fałsz

Smarowanie jest często stosowane podczas montażu formy w celu zmniejszenia tarcia i zapewnienia płynnego działania procesu wytłaczania.

Jakie są etapy debugowania formy do wytłaczania tworzyw sztucznych?

Debugowanie form do wytłaczania7 testuje, jak dobrze działa forma i jakość produktu. Używa formy próbnej, aby znaleźć problemy. Gdy pojawiają się problemy, szybko wprowadzamy poprawki i ulepszenia. Gwarantuje to, że forma może wytwarzać dobre produkty stabilnie i wydajnie.

Debugowanie formy obejmuje głównie przygotowanie przed próbą formy, próbę formy, analizę problemów i optymalizację.

Przygotowanie sprzętu i materiałów do testu formy, takich jak wytłaczarka, surowce z tworzyw sztucznych, sprzęt chłodzący. Wybór odpowiednich surowców i metod suszenia w zależności od potrzeb produktu. Dostosuj temperaturę, ciśnienie i prędkość wytłaczarki do struktury formy i procesu formowania.

Forma testowa

Uważnie obserwuj działanie wytłaczarki, pracę formy i jakość formowania produktu. Obserwuj, jak tworzywo sztuczne przepływa w formie. Sprawdź, czy nie występują takie problemy, jak niedopełnienie, ślady przepływu i pęcherzyki powietrza. Należy również przyjrzeć się dokładności rozmiaru i jakości powierzchni produktów.

Analiza problemów i optymalizacja

Jeśli wypełnienie nie jest pełne podczas próby formy, może to być spowodowane złą konstrukcją kanału lub niewłaściwymi ustawieniami procesu. W takim przypadku można wyregulować kanał lub parametry procesu. Problemy wymiarowe mogą wynikać z problemu ze szczeliną formy, więc można ją ponownie wyregulować. Dzięki ciągłej analizie i optymalizacji forma może osiągnąć najlepsze warunki pracy.

Debugowanie form do wytłaczania jest kluczowym krokiem w celu zapewnienia jakości produktu końcowego.Prawda

Debugowanie formy pomaga zidentyfikować i skorygować takie kwestie, jak niespójności w przepływie materiału i niedokładności wymiarowe.

Debugowanie formy do wytłaczania można przeprowadzić dopiero po zakończeniu procesu wytłaczania.Fałsz

Debugowanie form może odbywać się również podczas procesu wytłaczania, zapobiegając defektom i poprawiając wydajność.

Wnioski

Wytwarzanie plastiku formy do wytłaczania to skomplikowany i delikatny proces. Od projektu wstępnego do debugowania i optymalizacji, każdy krok jest ściśle powiązany i niezbędny. Możemy tworzyć wysokiej jakości formy tylko poprzez staranne kontrolowanie każdego szczegółu. Zapewnia to silną gwarancję produkcji wyrobów z tworzyw sztucznych.

-

Skorzystaj z tego linku, aby uzyskać wgląd w skuteczne strategie i techniki debugowania form do wytłaczania tworzyw sztucznych, zapewniające wysoką jakość produkcji. ↩

-

Dowiedz się więcej o roli obróbki TD w tworzeniu ultratwardych powierzchni form, zapewniających wyjątkową odporność na zużycie i korozję. ↩

-

Ten materiał wyjaśni kluczową rolę szerokości impulsu w EDM, wpływając na prędkość obróbki i wykończenie powierzchni, co ma zasadnicze znaczenie dla precyzyjnej produkcji. ↩

-

Zrozumienie wpływu prądu wyładowania na EDM może pomóc zoptymalizować wydajność i jakość obróbki, co ma kluczowe znaczenie dla zastosowań wymagających wysokiej precyzji. ↩

-

Dowiedz się, dlaczego stop aluminium jest preferowany ze względu na swoją lekkość i przewodność cieplną, poprawiając chłodzenie formy i szybkość produkcji. ↩

-

Poznaj podstawowe techniki obróbki, które zapewniają wysoką precyzję i jakość w produkcji form do wytłaczania tworzyw sztucznych. ↩

-

Odkrywanie tego powiązania zapewni dogłębny wgląd w optymalizację projektowania form do wytłaczania tworzyw sztucznych, poprawiając jakość produktu i wydajność produkcji. ↩