Rozwiązania do formowania próżniowego grubych ścianek

Precyzyjne termoformowanie do ciężkich zastosowań. Poznaj wspierane przez ekspertów usługi formowania próżniowego grubych ścianek do zastosowań przemysłowych, motoryzacyjnych i lotniczych.

Przewodnik po niestandardowym formowaniu próżniowym grubych ścianek (Heavy Gauge)

Czym jest formowanie próżniowe grubościenne?

Grubościenne formowanie próżniowe (znane również jako Heavy-Gauge Thermoforming lub Thick-Sheet Vacuum Forming) to specjalistyczny proces produkcji tworzyw sztucznych przeznaczony do kształtowania grubych arkuszy tworzyw sztucznych (zwykle ≥2 mm) w trwałe, wytrzymałe komponenty. Proces ten obejmuje:

- Ogrzewanie: Arkusze tworzyw sztucznych (ABS, PC, PP itp.) są zmiękczane za pomocą promienników podczerwieni lub ceramicznych do stanu giętkości (np. 160-180°C dla ABS).

- Formowanie: Podgrzany arkusz jest nakładany na formę, a ciśnienie próżni (do 25-28 inHg) przyciąga go ściśle do powierzchni formy, aby odtworzyć skomplikowane geometrie.

- Chłodzenie i przycinanie: Szybkie chłodzenie (za pomocą powietrza lub mgły wodnej) zestala kształt, po czym następuje przycinanie CNC w celu uzyskania precyzyjnych krawędzi.

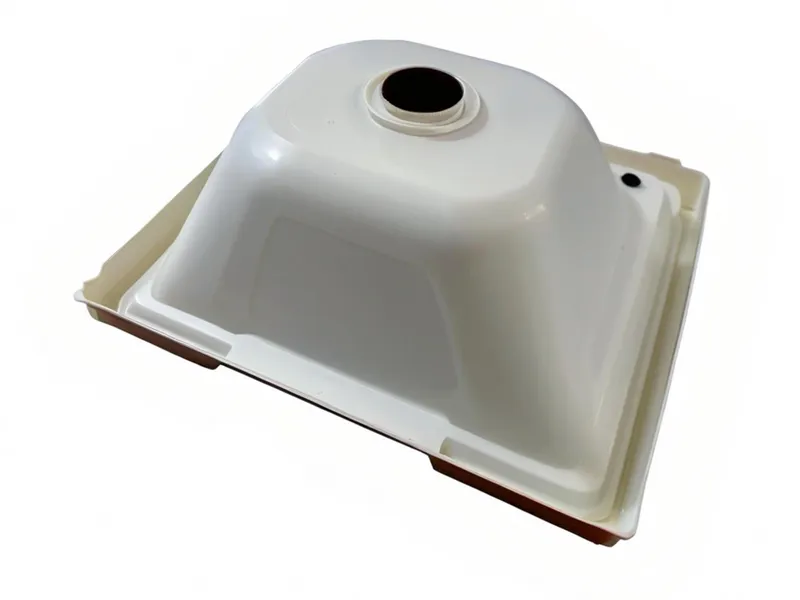

Metoda ta jest idealna dla dużych, strukturalnych części wymagających solidności, takich jak panele samochodowe, obudowy przemysłowe lub oznakowanie 3D.

Warianty procesu:

① Formowanie ciśnieniowe: Łączy podciśnienie i sprężone powietrze (3-6 barów) w celu uzyskania ostrzejszych detali na grubych blachach.

② Formowanie podwójnych arkuszy: Łączy dwa formowane arkusze dla pustych struktur (np. palet przemysłowych).

③ Formowanie obłożenia: Wspomagane grawitacyjnie zwisanie podgrzanych arkuszy nad męskimi formami w celu uzyskania jednolitej grubości.

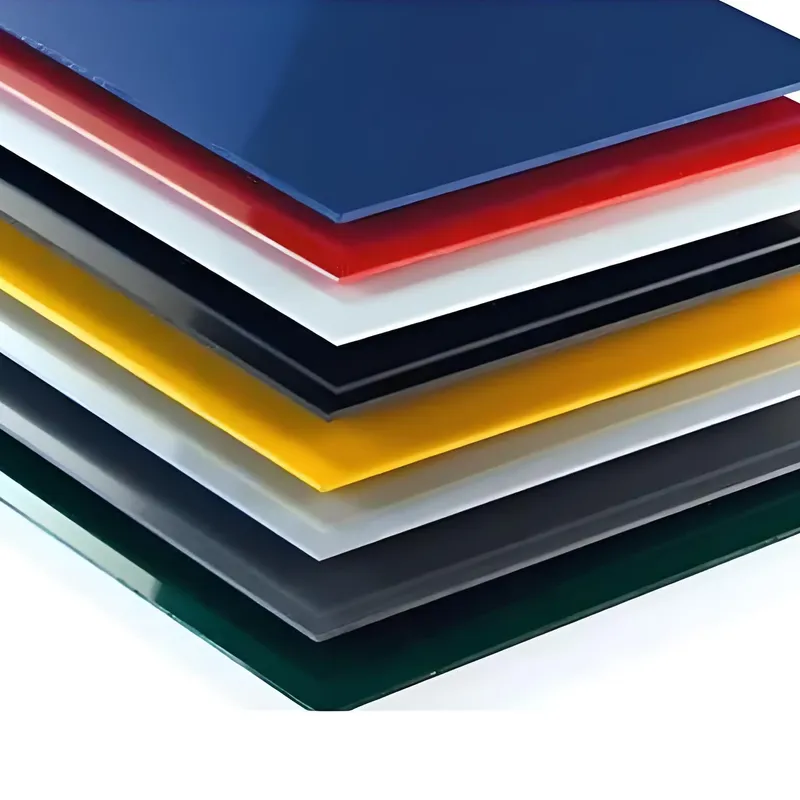

Przewodnik wyboru materiałów: ABS, PC, HDPE i inne

Łącząc specyfikacje techniczne z norm przemysłowych i praktycznych zastosowań, przedstawiamy kompleksową analizę doboru materiałów do grubościennego formowania próżniowego:

1. ABS (akrylonitryl-butadien-styren):

① Aplikacje:

- Komponenty motoryzacyjne (deski rozdzielcze, skrzynki narzędziowe).

- Obudowy elektroniczne (obudowy urządzeń przemysłowych).

- Powłoki urządzeń medycznych.

② Kluczowe zalety:

- Wysoka odporność na uderzenia (idealna do części konstrukcyjnych).

- Doskonała stabilność wymiarowa podczas formowania grubych blach (zakres grubości 1-20 mm).

- Łatwa obróbka końcowa (malowanie, galwanizacja).

③ Rozważania dotyczące procesu:

- Wymaga ogrzewania w temperaturze 180-220°C w celu optymalnego formowania próżniowego.

- Kompatybilny z powierzchniami teksturowanymi (np. wzory skóry we wnętrzach samochodów).

④ Przykład przypadku:

- Ognioodporne osłony maszyn formowane próżniowo z ABS (certyfikat UL94 V-0).

2. PC (poliwęglan):

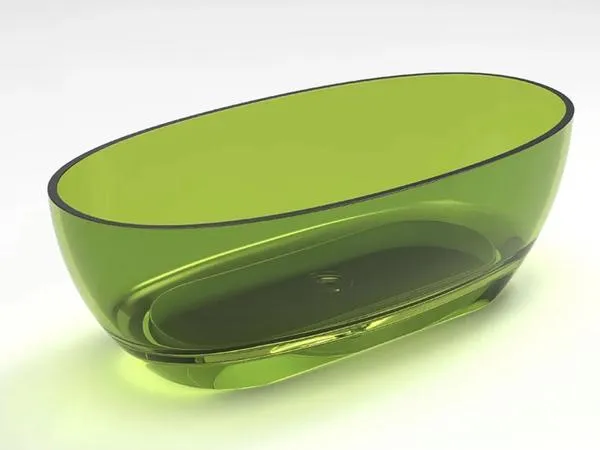

① Aplikacje:

- Przezroczyste osłony ochronne (sprzęt medyczny, osłony maszyn).

- Komponenty wewnętrzne dla przemysłu lotniczego.

② Kluczowe zalety:

- Przejrzystość zbliżona do szkła (przepuszczalność światła >88%).

- Odporność na temperaturę do 135°C.

③ Rozważania dotyczące procesu:

- Wymagana ścisła kontrola temperatury (wąskie okno formowania: 190-210°C).

- Niezbędne suszenie wstępne (zawartość wilgoci <0,02%).

④ Przykład przypadku:

- Odporne na promieniowanie UV panele kabinowe z PC (grubość 3-6 mm).

3. HDPE (polietylen o wysokiej gęstości):

① Aplikacje:

- Pojemniki odporne na chemikalia (przemysłowe zbiorniki magazynowe).

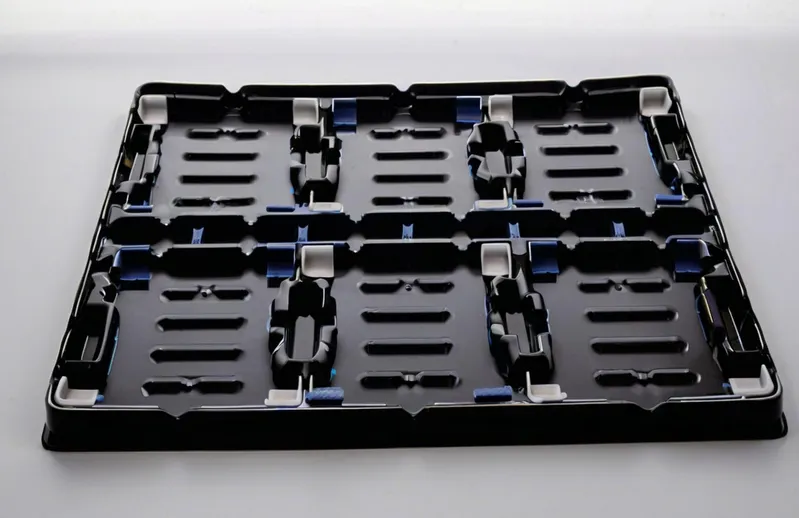

- Wytrzymałe palety i systemy transportu materiałów.

② Kluczowe zalety:

- Doskonała odporność na pęknięcia naprężeniowe (ponad 500 godzin w testach ASTM D1693).

- Opłacalność w przypadku produkcji na dużą skalę (30-50% niższy koszt materiału w porównaniu z ABS).

③ Rozważania dotyczące procesu:

- Optymalna grubość formowania: 4-12 mm.

- Wymaga specjalistycznego chłodzenia, aby zapobiec wypaczeniu.

④ Przykład przypadku:

- Tace antystatyczne HDPE do produkcji elektroniki.

4. PETG (PET modyfikowany glikolem):

① Aplikacje:

- Opakowania dopuszczone do kontaktu z żywnością (pojemniki zgodne z FDA).

- Systemy ekspozycji detalicznej.

② Kluczowe zalety:

- Łączy formowalność PVC z odpornością chemiczną PET.

- Niska temperatura formowania (110-130°C).

③ Przykład przypadku:

- Przezroczyste tacki PETG na narzędzia medyczne (sterylizowane promieniami γ).

5. PP (polipropylen):

① Aplikacje:

- Opakowania na żywność (kubeczki na jogurt, pojemniki nadające się do mikrofalówki).

- Medyczne produkty jednorazowego użytku (strzykawki, butelki do kroplówek, tace do sterylizacji).

- Pojemniki przemysłowe (pojemniki do przechowywania chemikaliów, zbiorniki rolnicze).

② Kluczowe zalety:

- Lekkość i odporność na zmęczenie: Idealny do cienkościennych konstrukcji z powtarzającym się zginaniem (np. żywe zawiasy na kapslach butelek).

- Obojętność chemiczna: Odporność na kwasy, zasady i rozpuszczalniki organiczne.

- Autoklawowalny: Wytrzymuje sterylizację parową (121°C+) w zastosowaniach medycznych.

- Opłacalność: Niski koszt surowców i wysoka zdolność do recyklingu.

③ Wyzwania związane z grubymi ścianami:

- Skłonność do kurczenia się i wypaczania w sekcjach o dużej grubości (>3 mm).

- Wymaga kontroli temperatury formy (40-80°C) w celu poprawy stabilności wymiarowej.

④ Przykład przypadku:

- Jednorazowe tacki medyczne: Sterylizowane promieniami gamma, zgodne z wymogami FDA, ze zintegrowanymi zatrzaskowymi zamknięciami.

- Przemysłowe pojemniki IBC: Pojemniki PP o grubości 8-12 mm do transportu cieczy korozyjnych.

| Materiał | Zastosowania | Kluczowe właściwości | Przydatność do termoformowania grubościennego | Przykładowe przypadki użycia |

|---|---|---|---|---|

| ABS | Części samochodowe, elektronika | Wysoka wytrzymałość, odporność na uderzenia | (Złożone kształty) | Skrzynki narzędziowe |

| PC | Przezroczyste osłony, urządzenia medyczne | Wysoka przezroczystość, odporność na ciepło | (Wymaga precyzyjnej kontroli temperatury) | Osłony maszyn |

| HDPE | Pojemniki przemysłowe, palety | Odporność chemiczna, możliwość recyklingu | (Jednolita grubość ścianki) | Tace antystatyczne |

| PETG | Opakowania na żywność, ekspozytory | Zatwierdzona przez FDA, wysoka wytrzymałość | (Formowanie precyzyjne) | Przezroczyste pojemniki na żywność |

| PP | Przedmioty cienkościenne, tace medyczne | Lekkość, odporność na zmęczenie | (Skłonność do kurczenia się w grubych ścianach) | Tacki farmaceutyczne |

Kluczowe etapy procesu: Od arkusza tworzywa sztucznego do produktu końcowego

Kluczowe etapy procesu i punkty techniczne grubościennego formowania próżniowego (grubościenne termoformowane / ciężkie formowanie próżniowe).

1. Wybór materiału i obróbka wstępna:

① Wybór materiału arkusza:

- Popularne materiały: ABS (o grubości 4 mm lub większej i powierzchni o wysokim połysku), HDPE (doskonała odporność na zużycie, odpowiedni do palet obrotowych), PVDF (odporność na wysoką temperaturę i korozję chemiczną, odpowiedni do scenariuszy przemysłowych).

- Obróbka wstępna materiału: Czyste i suche grube arkusze (4 - 6 mm), aby zapobiec wpływowi zanieczyszczeń na jakość formowania.

② Ogrzewanie i zmiękczanie:

- Kontrola temperatury: Ustaw zakres ogrzewania zgodnie z charakterystyką materiału (np. ABS wymaga 200-220°C, a HDPE 150-170°C), aby zapewnić równomierne zmiękczanie.

- Metoda ogrzewania: Należy używać promienników podczerwieni lub kwarcowych, aby uniknąć miejscowego przegrzania, które może spowodować deformację arkusza.

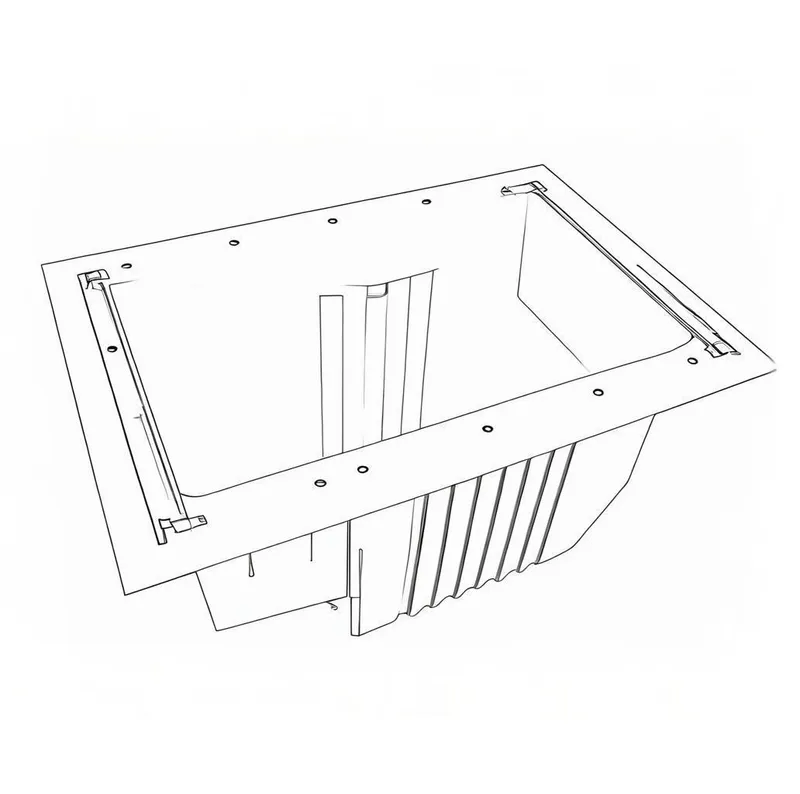

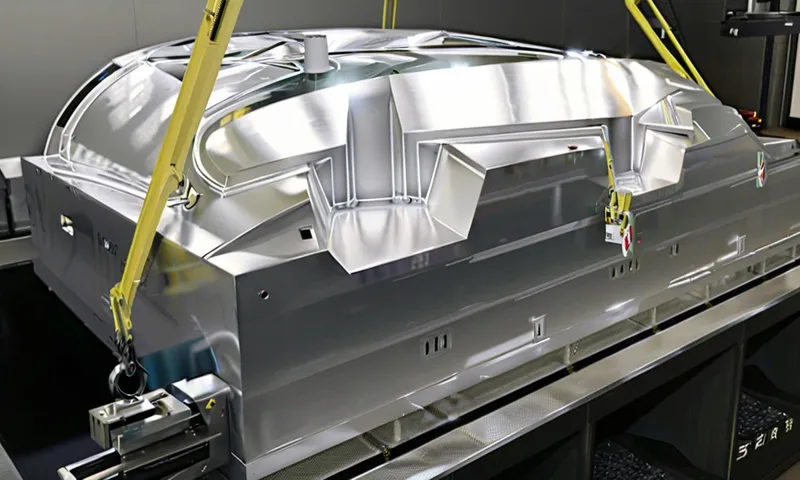

2. Projektowanie form i proces formowania:

① Wybór typu formy:

- Formy jednostronne (męskie/żeńskie): Formy męskie nadają się do produktów z głębokimi wgłębieniami, podczas gdy formy żeńskie mogą poprawić dokładność powierzchni.

- Formy specjalne: Formy z litego aluminium (o wysokim wykończeniu powierzchni) są zalecane do produktów przezroczystych, a w przypadku produktów o złożonej strukturze wymagane są pomocnicze tłoki.

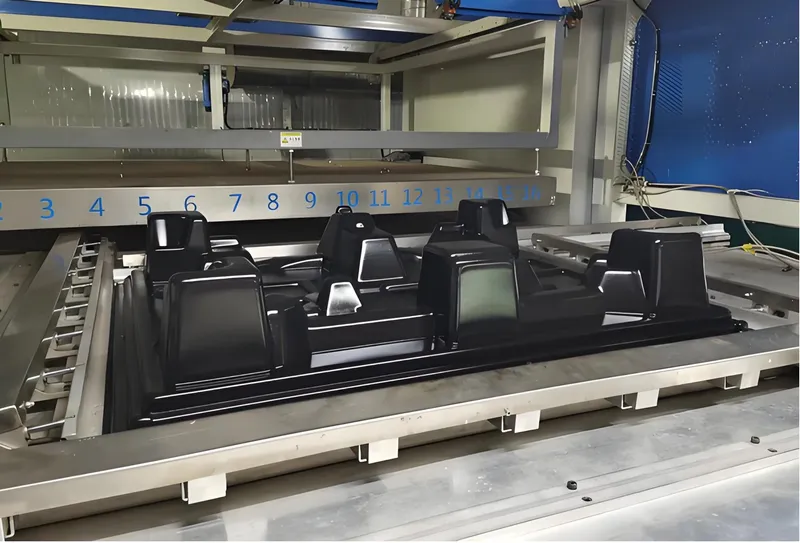

② Formowanie próżniowe i ciśnieniowe:

- Adsorpcja próżniowa: Użyj podciśnienia, aby docisnąć zmiękczony arkusz do konturu formy. Stopień podciśnienia musi być precyzyjnie kontrolowany (wartość referencyjna: ≥0,08 MPa).

- Pomocnicze ciśnienie powietrza: Zastosuj sprężone powietrze (ciśnienie 0,3 - 0,6 MPa), aby przyspieszyć rozciąganie materiału i zredukować pęcherzyki powietrza.

3. Optymalizacja chłodzenia i rozformowywania:

① Chłodzenie i kształtowanie:

- Metoda chłodzenia: Należy stosować systemy chłodzenia powietrzem lub wodą, aby kontrolować szybkość chłodzenia i uniknąć pękania naprężeniowego.

- Zarządzanie gradientem temperatury: Najpierw należy schłodzić stronę stykającą się z formą, aby zmniejszyć nierównomierny skurcz części o grubych ściankach.

② Obróbka rozformowująca:

- Konstrukcja stożka rozformowującego: Zwężenie ≥0,5° dla gładkich powierzchni i ≥1,5° dla chropowatych powierzchni zapewnia płynne rozformowywanie.

- Zautomatyzowane rozformowywanie: W pełni zautomatyzowane maszyny do termoformowania grubych arkuszy są wyposażone w mechanizmy rozformowywania w celu ograniczenia interwencji ręcznej.

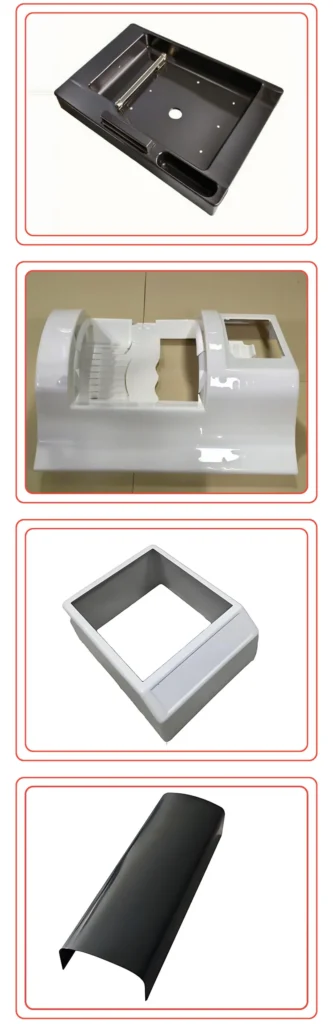

4. Przetwarzanie końcowe i kontrola jakości:

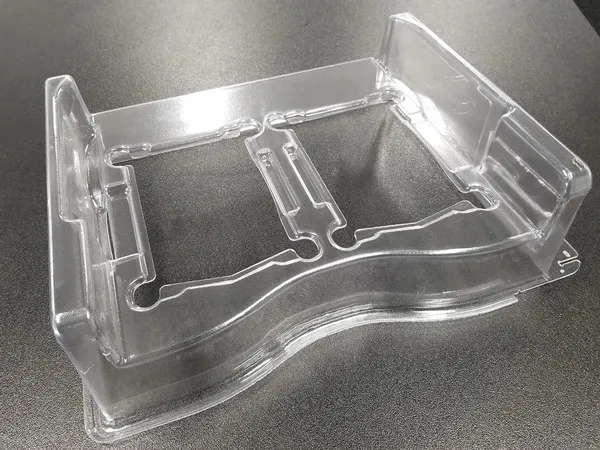

① Przycinanie i przetwarzanie wtórne:

- Cięcie krawędzi: Do usuwania nadmiaru zadziorów należy używać wycinarek CNC lub laserowych.

- Obróbka funkcjonalna: Wiercenie otworów, polerowanie lub nakładanie powłok powierzchniowych (np. powłok fluorowęglowych PVDF w celu zwiększenia odporności na warunki atmosferyczne).

② Kontrola jakości:

- Kontrola grubości ścianki: Użyj ultradźwiękowego miernika grubości, aby zweryfikować jednorodność (błąd docelowy <5%).

- Testowanie wytrzymałości: Symulacja rzeczywistego środowiska obciążenia w celu sprawdzenia odporności na uderzenia i zużycie.

Zastosowania w różnych branżach: Motoryzacja, medycyna i inne

Grubościenne formowanie próżniowe (znane również jako termoformowanie grubościenne, termoformowanie grubościenne lub termoformowanie grubych arkuszy) jest wszechstronnym procesem produkcyjnym szeroko stosowanym w branżach wymagających trwałych elementów o złożonych kształtach. Poniżej znajdują się kluczowe zastosowania w głównych sektorach:

1. Przemysł motoryzacyjny:

Grubościenne formowanie próżniowe ma kluczowe znaczenie dla lekkości i funkcjonalności samochodów:

- Elementy wewnętrzne: Panele deski rozdzielczej, okładziny drzwi i konsole środkowe wykonane z arkuszy ABS lub PP, oferujące wysoką wytrzymałość i konfigurowalne tekstury.

- Części zewnętrzne: Zderzaki, błotniki i aerodynamiczne panele nadwozia wykonane z materiałów odpornych na uderzenia, takich jak HDPE lub mieszanki ABS+TPU.

- Systemy oświetlenia: Obudowy reflektorów i tylnych świateł o precyzyjnej przejrzystości optycznej, często wykonane z PMMA lub PC.

2. Przemysł medyczny:

W zastosowaniach medycznych priorytetem jest higiena, trwałość i precyzja:

- Obudowy urządzeń: Pokrywy urządzeń do rezonansu magnetycznego, obudowy instrumentów chirurgicznych i obudowy respiratorów wykonane z materiałów nadających się do sterylizacji, takich jak PETG lub ABS klasy medycznej.

- Tace: Elementy aparatury rentgenowskiej i tace na sprzęt laboratoryjny o właściwościach antystatycznych.

- Opakowanie niestandardowe: Opakowania wielokrotnego użytku na narzędzia chirurgiczne (grubość 3-5 mm) do sterylizacji tlenkiem etylenu

3. Elektronika użytkowa i sprzęt AGD:

- Urządzenia gospodarstwa domowego: Wkłady do lodówek, pokrywy pralek i elementy zmywarek wykorzystujące PP lub HDPE w celu zapewnienia odporności chemicznej.

- Obudowy elektroniki: Panele tylne telewizorów, obudowy komputerów i panele sterowania z trudnopalnego tworzywa ABS lub PC.

4. Lotnictwo i transport:

- Wnętrza samolotów: Pojemniki nad głową, panele oparć siedzeń i wykładziny kabiny wykonane z lekkich, trudnopalnych kompozytów.

- Komponenty kolejowe: Podstawy foteli i okładziny wewnętrzne wykonane z materiałów o wysokiej wytrzymałości i niskiej wadze.

5. Rozwiązania przemysłowe i opakowaniowe:

- Niestandardowe oprzyrządowanie: Wytrzymałe tace i pokrywy ochronne na części maszyn.

- Wyświetlacze detaliczne: Trwałe oznakowanie, stojaki na produkty i jednostki w punktach sprzedaży z teksturowanymi powierzchniami do brandingu.

Zalety w porównaniu z formowaniem wtryskowym

Poniżej przedstawiono pięć głównych zalet formowania próżniowego grubościennego w porównaniu z formowaniem wtryskowym, analizowanych w połączeniu z cechami technicznymi i zastosowaniami przemysłowymi:

1. Koszt formy i elastyczność produkcji:

Formy do grubościennego formowania próżniowego są zwykle wykonane z aluminium lub materiałów kompozytowych. Mają prostą strukturę i niskie koszty produkcji (około 10% - 30% form wtryskowych). Ta cecha sprawia, że są one bardziej ekonomiczne w przypadku produkcji małoseryjnej lub opracowywania prototypów. Natomiast formowanie wtryskowe wymaga precyzyjnych form stalowych, które nadają się do produkcji wielkoseryjnej, ale wymagają wysokich inwestycji początkowych.

2. Wykorzystanie materiałów i kontrola odpadów:

Formowanie próżniowe polega na podgrzewaniu jednowarstwowego arkusza tworzywa sztucznego i nadawaniu mu kształtu. Skrawki można poddać recyklingowi, co skutkuje mniejszą ilością odpadów materiałowych. W przypadku formowania wtryskowego stopiony plastik musi wypełnić całą wnękę formy. W przypadku części o grubych ściankach nierównomierny skurcz może prowadzić do nadmiaru materiału, a recykling odpadów jest trudniejszy.

3. Jednorodność struktury grubościennej i kontrola naprężeń:

Formowanie próżniowe może zmniejszyć naprężenia wewnętrzne poprzez równomierne rozciąganie i chłodzenie części o grubych ściankach, unikając typowych problemów związanych z formowaniem wtryskowym, takich jak wgniecenia i wypaczenia. Na przykład, w przypadku części samochodowych o grubości ścianki przekraczającej 5 mm, formowanie próżniowe może utrzymać płaskość powierzchni, podczas gdy formowanie wtryskowe może powodować wewnętrzne puste przestrzenie z powodu niewystarczającego ciśnienia pakowania.

4. Możliwość dostosowania do dużych i złożonych struktur geometrycznych:

Formowanie próżniowe doskonale sprawdza się w produkcji dużych części o grubych ściankach (takich jak obudowy sprzętu lotniczego lub tace na sprzęt medyczny). Rozmiar pojedynczej części może sięgać kilku metrów i ma dużą zdolność adaptacji do złożonych zakrzywionych powierzchni. Formowanie wtryskowe jest ograniczone przez otwieranie i zamykanie formy oraz wydajność wtryskarki, co utrudnia produkcję ponadwymiarowych lub bardzo grubych części.

5. Ochrona środowiska i energia:

Proces formowania próżniowego ma niższe zużycie energii i nie wymaga wysokociśnieniowego systemu wtrysku, co jest zgodne z trendem ekologicznej produkcji. Z kolei procesy topienia i wysokiego ciśnienia w formowaniu wtryskowym zużywają więcej energii. Produkty o grubych ściankach wymagają dłuższego cyklu chłodzenia, co dodatkowo zwiększa zużycie energii.

Wyzwania związane z formowaniem próżniowym grubościennym

Formowanie próżniowe grubościenne stanowi wyjątkowe wyzwanie w porównaniu ze standardowymi procesami termoformowania. Czynniki takie jak przepływ materiału, kontrola temperatury, złożoność oprzyrządowania i czas cyklu znacząco wpływają na jakość i wydajność. Zarządzanie naprężeniami szczątkowymi, defektami powierzchni i ograniczeniami materiałowymi ma kluczowe znaczenie dla uzyskania wysokowydajnych, stabilnych wymiarowo części.

1. Przepływ materiału i jednorodność:

Formowanie próżniowe grubych ścianek wymaga precyzyjnej kontroli nad przepływem materiału, aby uniknąć nierównej grubości ścianek. Termoformowanie grubościenne często zmaga się z niepełnym rozciąganiem z powodu ograniczonej mobilności polimeru, co prowadzi do słabych punktów lub koncentracji naprężeń w produktach końcowych.

2. Kontrola temperatury:

Termoformowanie grubych arkuszy wymaga ścisłego zarządzania temperaturą. Nadmierne ciepło może degradować łańcuchy polimerowe, podczas gdy niewystarczające ogrzewanie powoduje kruchość. Równoważenie gradientów temperatury w grubych sekcjach (np. ≥6 mm) ma kluczowe znaczenie dla zapobiegania wypaczaniu lub rozwarstwianiu.

3. Złożoność narzędzi i form:

Złożone geometrie w grubościennym formowaniu próżniowym wymagają precyzyjnych form z zaawansowanymi systemami chłodzenia. Formy o dużej grubości muszą być odporne na długotrwałe działanie wysokich temperatur i dużych sił zaciskających, co zwiększa koszty projektowania i konserwacji.

4. Czas cyklu i efektywność energetyczna:

Przetwarzanie grubych materiałów (np. ABS, HDPE) wiąże się z wydłużonymi cyklami ogrzewania/chłodzenia, co zwiększa zużycie energii. Kluczowym wyzwaniem pozostaje optymalizacja czasu cyklu bez uszczerbku dla integralności strukturalnej.

5. Naprężenie szczątkowe i stabilność wymiarowa:

Części formowane termicznie o grubych ściankach często zachowują naprężenia szczątkowe z powodu nierównomiernego chłodzenia, co prowadzi do zniekształceń po formowaniu. Zarządzanie szybkością skurczu i zapewnienie dokładności wymiarowej ma kluczowe znaczenie dla funkcjonalnych zastosowań.

6. Wady powierzchni:

Termoformowanie o dużej grubości może powodować niedoskonałości powierzchni, takie jak tekstury skórki pomarańczowej lub uwięzienie powietrza, szczególnie w głęboko tłoczonych sekcjach. Konstrukcja kanału próżniowego i techniki wstępnego rozciągania materiału mają kluczowe znaczenie dla złagodzenia tego zjawiska.

7. Ograniczenia w wyborze materiałów:

Nie wszystkie polimery nadają się do grubościennego formowania próżniowego. Preferowane są materiały o wysokiej wytrzymałości (np. usieciowany PE), ale opcje są ograniczone w porównaniu do termoformowania cienkościennego, co ogranicza elastyczność projektowania.

Rozwiązania do formowania próżniowego grubych ścianek

Odkryj trwałe, wysoce precyzyjne rozwiązania do termoformowania z niestandardowym wsparciem projektowym i wszechstronnością materiałów. Poproś o wycenę już dziś!

Przewodnik po niestandardowym formowaniu próżniowym grubych ścianek (Heavy Gauge)

- Rozważania projektowe dotyczące integralności strukturalnej

- Kontrola jakości: Grubość ścianki i wykończenie powierzchni

- Studia przypadków: Formowanie próżniowe grubościenne

- Formowanie próżniowe grubościenne a formowanie próżniowe cienkościenne

- Opcje dostosowywania: Tekstury i przetwarzanie końcowe

- Nasz kompleksowy przepływ usług

Rozważania projektowe dotyczące integralności strukturalnej

Oto kluczowe kwestie projektowe dotyczące integralności strukturalnej w procesach termoformowania grubościennego:

1. Wybór materiału i obróbka wstępna:

Wysokowydajne polimery: Priorytetem jest PVDF (np. seria Solvay PVDF 20808), zmodyfikowany ABS lub PC dla stabilności termicznej i odporności na promieniowanie UV w grubościennym formowaniu próżniowym.

② Kontrola jednorodności arkusza: Utrzymanie tolerancji grubości ≤±5% poprzez wstępne suszenie (np. 105°C/4h) w celu wyeliminowania mikropustek spowodowanych wilgocią w termoformowaniu o dużej grubości.

2. Projekt gradientu grubości ścianki:

① Optymalizacja przejścia: Stosuj stożkowe lub zakrzywione przejścia (promień ≥3× grubość ścianki, R≥3T), aby uniknąć pęknięć naprężeniowych. Przykład: Kąt przejścia 45° dla samochodowych desek rozdzielczych ze zmianami grubości 8→4 mm.

② Minimalne standardy grubości:

- Małe części (≤200 mm): ≥2 mm

- Duże części (≥400 mm): ≥3 mm + żebra wzmacniające.

3. Inżynieria form i kompatybilność procesów:

① Wybór typu formy:

- Formy żeńskie: Idealne do płytkich wnęk (głębokość ≤3× grubość), np. obudowy urządzeń medycznych.

- Formy męskie: W przypadku wysokiej precyzji wymiarów wewnętrznych (np. pojemniki przemysłowe), ale należy ograniczyć grubość dna do <15%.

Kąty zanurzenia: ≥3° (≥5° dla części przezroczystych); zwiększać o 0,5° na każde 0,1 mm głębokości tekstury.

4. Parametry procesu termicznego:

| Parametr | Zakres grubościenny | Zakres cienkościenny |

|---|---|---|

| Temperatura ogrzewania | 210-290°C (sterowane strefowo) | 180-240°C |

| Ciśnienie próżni | ≥95 kPa (wielostopniowy) | ≥90 kPa |

| Szybkość chłodzenia | 2-4°C/s (chłodzenie mgłą) | 5-8°C/s (chłodzenie powietrzem) |

| Czas utrzymywania | Grubość (mm) ×1,2-1,5s | Grubość (mm) ×0,8s |

5. Strategie wzmocnienia strukturalnego:

① Wzór żebra:

- Wysokość ≤5T, grubość korzenia 0,6-0,8T, końcówka ≥0,4T

- Przykład: rozstaw żeber 80 mm dla obudów o długości 400 mm.

② Otwory wentylacyjne: Dodaj otwory Φ3-30 mm nie przenoszące obciążeń, aby zmniejszyć opór podciśnienia i ułatwić wyrównanie montażu.

6. Zarządzanie stresem:

① Chłodzenie stopniowe:

- Szybkie chłodzenie do Tg+20°C (eliminacja naprężeń formujących)

- Powolne chłodzenie do Tg-10°C (uwolnienie naprężeń orientacji molekularnej)

- Wymuszone chłodzenie do temperatury otoczenia.

② Wyżarzanie: 2-4h w Tg-30°C dla części o grubości >8mm (np. tworzywa konstrukcyjne).

Kontrola jakości: Grubość ścianki i wykończenie powierzchni

W przypadku grubościennych produktów termoformowanych (określanych również jako termoformowanie grubych blach lub termoformowanie grubych arkuszy), utrzymanie stałej grubości ścianek i wykończenia powierzchni ma kluczowe znaczenie. Poniżej przedstawiono kluczowe strategie kontroli jakości w tych procesach:

1. Kontrola grubości ścianki:

① Równomierność podgrzewania materiału: Zapewnienie równomiernego nagrzewania arkusza termoplastycznego w celu uniknięcia miejscowego przerzedzenia lub zgrubienia podczas formowania. Zaawansowane systemy monitorowania temperatury mogą zoptymalizować cykle podgrzewania wstępnego.

② Optymalizacja projektu formy: Używaj precyzyjnie zaprojektowanych form z regulowanym ciśnieniem powietrza i ustawieniami podciśnienia, aby regulować dystrybucję materiału. Symulacje (np. analiza elementów skończonych) pomagają przewidzieć wzorce przepływu dla części o grubych ściankach.

③ Monitorowanie grubości w czasie rzeczywistym: Wdrożenie czujników inline (np. ultradźwiękowych lub laserowych) do pomiaru grubości podczas formowania. Dynamiczne dostosowywanie parametrów w oparciu o informacje zwrotne.

④ Kontrola po formowaniu: Użyj próbek QC, aby zweryfikować spójność grubości w różnych partiach. Statystyczna kontrola procesu (SPC) może zidentyfikować odchylenia w trendach produkcyjnych.

2. Zapewnienie wykończenia powierzchni:

① Jakość powierzchni formy: Polerowanie form do wysokiej jakości wykończenia (np. standard SPI A1) w celu zminimalizowania niedoskonałości powierzchni produktu końcowego.

② Wybór materiału: Wybierz żywice o wysokiej czystości i niskiej lepkości, aby zredukować defekty powierzchni, takie jak skórka pomarańczowa lub linie przepływu, powszechne w grubościennym formowaniu próżniowym.

③ Kontrolowane prędkości chłodzenia: Stopniowe chłodzenie zapobiega nieregularnościom powierzchni spowodowanym naprężeniami. Stacje chłodzące o kontrolowanej temperaturze lub noże powietrzne zapewniają równomierne krzepnięcie.

Techniki przetwarzania końcowego: Procesy wtórne (np. szlifowanie, powlekanie) mogą poprawić jakość powierzchni w zastosowaniach wymagających estetycznej precyzji.

3. Systematyczne ramy jakości:

① Przyjęcie standardów ISO 9001: Wdrożenie systemu zarządzania jakością (QMS) obejmującego zaopatrzenie w materiały, walidację procesów i kontrole końcowe.

② Łączenie protokołów QA/QC: Integracja zapewniania jakości (np. audyty procesów) z kontrolą jakości w czasie rzeczywistym (np. zautomatyzowane wykrywanie usterek) w celu uwzględnienia zarówno ryzyka systemowego, jak i operacyjnego.

Studia przypadków: Formowanie próżniowe grubościenne

Formowanie próżniowe grubych ścianek (alternatywnie nazywane termoformowaniem grubych ścianek lub formowaniem ciśnieniowym grubych arkuszy) stanowi transformacyjną metodę przetwarzania polimerów do produkcji elementów konstrukcyjnych o grubości ścianek przekraczającej 3 mm. Technika ta termicznie kształtuje tworzywa termoplastyczne klasy inżynieryjnej, takie jak ABS, HDPE i PVC, w złożone geometrie poprzez formowanie próżniowe / ciśnieniowe, osiągając precyzyjne tolerancje tak wąskie, jak ±0,25 mm w przypadku radomów lotniczych.

1. Produkcja komponentów lotniczych:

W pracach nad systemem UAV, formowanie próżniowe grubościennych arkuszy ABS o grubości 3-6 mm umożliwiło produkcję lekkich radomów. Proces wspomagany ciśnieniowo osiągnął dokładność krzywizny ±0,25 mm przy jednoczesnym obniżeniu kosztów oprzyrządowania o 60% w porównaniu z metodami formowania kompozytów, pokazując, w jaki sposób formowanie obciągów o dużej grubości rozwiązuje wyzwania związane z precyzją w produkcji obudów lotniczych.

2. Ochrona sprzętu medycznego:

Sterylizowalne obudowy do przenośnych urządzeń MRI zostały opracowane przy użyciu termoformowania grubych arkuszy 4 mm PVC klasy medycznej. Podejście to, wdrożone zgodnie ze standardami pomieszczeń czystych ISO klasy 8, skróciło cykle produkcyjne z 12 tygodni (tradycyjna produkcja metalowa) do 3 tygodni przy zachowaniu kompatybilności z autoklawem, pokazując zalety termoformowania grubych blach.

3. Rozwiązania do magazynowania energii w motoryzacji:

Grubościenne, termoformowane, 8-milimetrowe, ognioodporne obudowy akumulatorów z HDPE przeszły testy upadku z wysokości 1,5 metra, osiągając przy tym redukcję masy o 30% w porównaniu z metalowymi alternatywami. Zintegrowana konstrukcja żeber poprzez formowanie próżniowe o dużej grubości zapewniła wzmocnienie strukturalne bez dodatkowego montażu, stanowiąc przykład rozwiązań odpornych na zderzenia w produkcji komponentów EV.

4. Systemy upraw rolnych:

Wielokrotnego użytku tace na sadzonki z HDPE o grubości 5 mm o właściwościach odpornych na nawozy zostały wyprodukowane w procesie wieloetapowego formowania grubościennego. Wyposażone w zazębiające się krawędzie i sieci drenażu korzeni, tace te obsługują ponad 200 cykli wzrostu w pionowych operacjach rolniczych, ilustrując rolę grubościennego formowania ciśnieniowego w zrównoważonym sprzęcie rolniczym.

Wskazówki:

| Zmienność procesu | Kluczowe cechy charakterystyczne |

|---|---|

| Formowanie obłożenia o dużej grubości | Enables deep-draw geometries >150mm |

| Formowanie z grubym pęcherzem | Idealny do replikacji tekstury powierzchni |

| Formowanie ciśnieniowe grubych arkuszy | Poprawia definicję szczegółów na materiałach o grubości 5-12 mm |

| Wielostopniowe formowanie próżniowe | Nadaje się do złożonych narzędzi wielogniazdowych |

Porównanie: Formowanie próżniowe grubościenne a formowanie próżniowe cienkościenne

Przy wyborze między grubościennym a cienkościennym formowaniem próżniowym, zrozumienie różnic między nimi ma kluczowe znaczenie dla wyboru odpowiedniej metody produkcji. Grubościenne formowanie próżniowe, często stosowane w przypadku elementów konstrukcyjnych, oferuje zwiększoną trwałość i odporność na uderzenia, dzięki czemu idealnie nadaje się do ciężkich zastosowań, takich jak obudowy akumulatorów i obudowy przemysłowe. Z kolei cienkościenne formowanie próżniowe jest preferowane w przypadku lekkiej produkcji wielkoseryjnej, powszechnie stosowanej w opakowaniach i towarach konsumpcyjnych.

1. Podstawowe definicje:

Formowanie próżniowe z grubym miernikiem:

- Grubość materiału: 2-15 mm (tworzywa konstrukcyjne, takie jak ABS, PC, akryl).

- Proces: Wymaga półautomatycznego sprzętu; często konieczne jest przycinanie lub wiercenie CNC po formowaniu. Formy aluminiowe są powszechne.

- Zastosowania: Obudowy przemysłowe (drony, urządzenia medyczne), panele samochodowe, duże oznakowania.

Cienkogabarytowe formowanie próżniowe:

- Grubość materiału: 0,14-2 mm (rolki PVC, PET, PS).

- Proces: Wykorzystuje szybkie zautomatyzowane maszyny z wykrawaniem krawędzi. Rodzaje form obejmują miedź lub aluminium.

- Zastosowania: Opakowania na żywność, blistry, tacki kosmetyczne.

2. Kluczowe porównanie:

| Aspekt | Miernik grubości | Thin-Gauge |

|---|---|---|

| Rodzaje materiałów | ABS, PC, arkusze akrylowe | Rolki PVC, PET, PS |

| Wydajność produkcji | Niższa wydajność (dłuższy czas cyklu na część) | Wysoka przepustowość (dziesiątki części na minutę) |

| Koszt pleśni | Drogie formy aluminiowe | Tanie formy do miedzi i matryc |

| Wytrzymałość produktu | Wysoka odporność na uderzenia, trwałość przy dużych obciążeniach | Lekkie, niekonstrukcyjne zastosowania |

| Zrównoważony rozwój | Nadające się do recyklingu, ale energochłonne | Energooszczędne; niektóre biodegradowalne (np. PET) |

3. Zalety i ograniczenia:

Zalety grubego miernika:

- Ekonomiczna alternatywa dla formowania wtryskowego.

- Obsługuje złożone tekstury 3D i zakrzywione struktury.

- Wytrzymałość do użytku zewnętrznego/przemysłowego.

Wady grubego miernika:

- Wysokie zużycie energii i wymagania dotyczące przetwarzania końcowego.

- Zadziory na krawędziach wymagające dodatkowego przycięcia.

Zalety cienkich grubości:

- Efektywność kosztowa dla produkcji masowej.

- Elastyczna obróbka powierzchni (nadruk, flokowanie).

Wady cienkogabarytowe:

- Kruche ze względu na cienkie ścianki i nierówną grubość.

- Ograniczona wytrzymałość strukturalna.

Opcje dostosowywania: Tekstury i przetwarzanie końcowe

Osiągnięcie idealnego wykończenia powierzchni i integralności strukturalnej w produkcji tworzyw sztucznych wymaga zaawansowanych technik dostosowywania. Począwszy od wytłaczania i wyboru materiału, aż po ulepszenia po obróbce, takie jak powłoki i przycinanie CNC, metody te zapewniają optymalną wydajność w różnych branżach, w tym motoryzacyjnej, architektonicznej i dóbr konsumpcyjnych.

1. Opcje dostosowywania tekstur:

① Wytłaczanie i tekstury powierzchni:

- Wzory 3D: Osiągalne dzięki projektowaniu form, w tym wzorów geometrycznych, logo marki lub efektów reliefowych. Formy aluminiowe są powszechnie używane do tworzenia precyzyjnych tekstur.

- Wykończenie powierzchni: Dostępne są wykończenia błyszczące, matowe, teksturowane lub półprzezroczyste. Materiały takie jak ABS i PVC są preferowane w przypadku skomplikowanych tekstur, podczas gdy PMMA (akryl) nadaje się do projektów rozpraszających światło.

② Kompatybilność materiałowa:

- ABS i PVC są idealne do wytłaczania o wysokiej szczegółowości ze względu na ich stabilność termiczną i formowalność. PMMA jest zalecany do zastosowań wymagających przejrzystości optycznej (np. panele oświetleniowe).

2. Techniki przetwarzania końcowego:

① Powłoki powierzchniowe i drukowanie:

- Malowanie natryskowe: Farby klasy samochodowej z dopasowaniem kolorów Pantone i odpornością na promieniowanie UV zapewniają trwałość na zewnątrz.

- Sitodruk: Obsługuje logo lub tekst o rozdzielczości do 0,3 mm, odpowiedni do oznakowania i brandingu.

- Ochrona przed zarysowaniami i promieniowaniem UV: Dodatki takie jak stabilizatory UV lub środki zmniejszające palność zwiększają wydajność w trudnych warunkach (np. części samochodowe, panele budowlane).

② Ulepszenia strukturalne i funkcjonalne:

- Przycinanie CNC: Zapewnia gładkie krawędzie i precyzyjną dokładność wymiarową, co ma kluczowe znaczenie dla komponentów gotowych do montażu.

- Platerowanie metali/grawerowanie laserowe: Dodaje metaliczne wykończenia lub trwałe oznaczenia w celach estetycznych lub funkcjonalnych.

3. Proces projektowania i produkcji:

① Prototypowanie i DFM (Design for Manufacturability):

- Akceptuje pliki 3D lub próbki fizyczne do replikacji. Zespoły inżynierów optymalizują projekty pod kątem formowania próżniowego, uwzględniając podcięcia i kąty pochylenia.

② Certyfikaty i kontrola jakości:

- Zgodność z normami ISO, certyfikaty materiałowe (np. zgodność z FDA dla PET dopuszczonego do kontaktu z żywnością) i testy próbek pod kątem odporności na uderzenia i warunki atmosferyczne.

4. Kluczowe zastosowania:

① Motoryzacja:

- Grubościenne zderzaki ABS z wytłoczonymi teksturami i powłokami zapobiegającymi zarysowaniom.

② Architektura:

- Panele ścienne z PVC z powłokami ognioodpornymi i matowymi wykończeniami do namiotów lub przestrzeni przemysłowych.

Towary konsumpcyjne:

- Tacki PET z powłokami antybakteryjnymi do pakowania żywności.

Nasz kompleksowy przepływ usług

1. Przegląd koncepcji

Uzgadnianie specyfikacji, materiałów (PVC/PET/PP) i szkiców z działem sprzedaży/inżynierii. Ocena kosztów, funkcji i wykonalności termoformowania.

2. Projektowanie 3D

Twórz modele 3D wnęk, optymalizując grubość i przepływ materiału. Symulacje zapewniają odporność na naprężenia i możliwość masowej produkcji.

3. Prototypowanie

Tworzenie prototypów drukowanych CNC/3D w celu przetestowania dopasowania, estetyki i uszczelnienia. Dostosowanie tolerancji w celu zapewnienia kompatybilności ze zautomatyzowanymi maszynami.

4. Produkcja form

Finalizacja form aluminiowych/kompozytowych z analizą DFM. Integracja kanałów chłodzących i testy trwałości w celu uzyskania wysokiej wydajności cyklicznej.

5. Formowanie próżniowe

Podgrzewanie plastikowych arkuszy do stanu giętkości; formowanie próżniowe nad formami. Monitorowanie parametrów (temperatura, ciśnienie) w celu zapobiegania defektom, takim jak wypaczanie.

6. Przycinanie

Przycinanie nadmiaru materiału za pomocą precyzyjnych ostrzy/wykrawarek. Dodawanie perforacji lub wygładzanie krawędzi w celu bezproblemowej integracji opakowania.

7. Wykończenie

Ulepsza produkty formowane próżniowo poprzez malowanie, powlekanie UV, teksturowanie lub wytrawianie laserowe w celu uzyskania wykończeń (matowych, błyszczących, metalicznych).

8. QA & Packaging

Przeprowadzanie testów szczelności, kontroli wymiarów i inspekcji wizualnych. Montaż opakowań typu clamshell i pakowanie w kartony/kody kreskowe klasy eksportowej.

najczęściej zadawane pytania dla klientów

Pierwsze kroki z Uplastech

Masz pytania? Mamy odpowiedzi.

Specjalizujemy się w wytłaczaniu, formowaniu próżniowym, rozdmuchiwaniu i precyzyjnym wytwarzaniu form, oferując niestandardowe rozwiązania spełniające różnorodne potrzeby produkcyjne.

Współpracujemy z różnymi branżami, w tym motoryzacyjną, elektroniczną, dóbr konsumpcyjnych i opakowań, koncentrując się na partnerstwie B2B i dostarczaniu rozwiązań w zakresie wytłaczania, termoformowania, rozdmuchiwania i precyzyjnego formowania.

Tak, dostosowujemy nasze rozwiązania do Twoich unikalnych wymagań.

Skontaktuj się

Napisz do nas lub wypełnij poniższy formularz, aby uzyskać wycenę.

E-mail: uplastech@gmail.com