Twin Sheet Forming Innovations | Uplastech

Odkryj zaawansowaną technologię formowania podwójnych arkuszy Uplastech do wydajnej produkcji wysokiej jakości tworzyw sztucznych. Poznaj nasze rozwiązania już dziś!

Zasoby dla Kompletnego przewodnika po formowaniu podwójnych arkuszy blachy

Czym jest formowanie podwójnych arkuszy? Kompleksowa definicja

Twin Sheet Forming, znany również jako Twin Sheet Thermoforming, to zaawansowany proces produkcji tworzyw sztucznych, który jednocześnie podgrzewa i formuje dwa oddzielne arkusze tworzyw sztucznych. Arkusze te są następnie precyzyjnie łączone i stapiane w wyznaczonych punktach, zwykle wokół ich obwodów i w miejscach styku wewnętrznego, gdy są jeszcze plastyczne i rozgrzane. To połączenie tworzy pojedynczy, zintegrowany komponent o pustej lub wielościennej strukturze.

Pełna nazwa techniczna: Twin Sheet ThermoformingCommon Aliases: Double Sheet Forming, Twin Wall Forming.

1. Podstawowe zasady:

① Podwójne ogrzewanie płyty: Dwa różne arkusze termoplastyczne są niezależnie podgrzewane do optymalnej temperatury formowania.

Jednoczesne lub sekwencyjne formowanie: Każdy podgrzany arkusz jest wciągany do lub nad formę (lub połówki formy) przy użyciu podciśnienia, ciśnienia lub kombinacji obu. Może się to odbywać jednocześnie lub w krótkich odstępach czasu.

③ Precyzyjne wyrównanie i kompresja: Dwa uformowane arkusze, wciąż gorące i trzymane w odpowiednich formach, są łączone pod znacznym ciśnieniem. Ciśnienie to, w połączeniu z ciepłem resztkowym, powoduje spawanie lub stapianie obszarów styku arkuszy, tworząc silne, hermetyczne połączenie.

④ Tworzenie pustych struktur: Przestrzeń między dwoma arkuszami, gdzie nie są one spawane, tworzy puste wnętrze części.

2. Podstawowe pojęcia:

① Tworzywa termoplastyczne: Proces ten jest stosowany wyłącznie do materiałów termoplastycznych, które mogą być wielokrotnie zmiękczane przez ogrzewanie i utwardzane przez chłodzenie.

② Oprzyrządowanie: Wymaga dwóch różnych form (męskiej lub żeńskiej, lub kombinacji), które definiują kształt każdej połowy końcowej części. Precyzja tych narzędzi ma kluczowe znaczenie dla prawidłowego wyrównania i uszczelnienia.

③ Szew spawalniczy: Obszar, w którym łączone są dwa arkusze, nazywany jest szwem spawalniczym. Integralność tego szwu ma kluczowe znaczenie dla wydajności strukturalnej części.

Główne zasady i podstawowe koncepcje formowania podwójnych blach

Pomysłowość formowania podwójnych arkuszy polega na zdolności do wytwarzania złożonych, wydrążonych części o wysokiej integralności strukturalnej i potencjalnie różnych właściwościach z każdej strony. Sukces tego rozwiązania zależy od kilku podstawowych zasad:

1. Kompatybilność i wybór materiałów:

① Oba arkusze muszą być kompatybilne do spawania, co zazwyczaj oznacza, że są wykonane z tego samego materiału lub wysoce kompatybilnych kopolimerów.

② Materiały muszą charakteryzować się dobrą wytrzymałością na topnienie i ugięcie, aby wytrzymać ogrzewanie bez nadmiernego przerzedzania lub rozrywania przed formowaniem.

③ Typowe materiały obejmują polietylen o wysokiej gęstości (HDPE), polipropylen (PP), akrylonitryl-butadien-styren (ABS), polistyren wysokoudarowy (HIPS), poliwęglan (PC) i termoplastyczne olefiny (TPO).

2. Niezależna kontrola arkusza:

① Nowoczesne maszyny do formowania podwójnych arkuszy często umożliwiają niezależną kontrolę temperatury dla każdego arkusza. Ma to kluczowe znaczenie w przypadku stosowania arkuszy o różnych grubościach, kolorach, a nawet nieznacznie różniących się formułach materiałowych (choć jest to trudne).

② Ta kontrola zapewnia, że oba arkusze osiągają idealne temperatury formowania jednocześnie.

3. Aplikacja ciśnieniowa i próżniowa:

① Próżnia jest zwykle używana do wciągania podgrzanych arkuszy do wnęk formy, zapewniając dobrą definicję.

② Ciśnienie powietrza może być stosowane między arkuszami (przedmuchiwanie) lub za arkuszami (formowanie ciśnieniowe), aby pomóc w dystrybucji materiału i uzyskać ostrzejsze szczegóły.

③ Końcowy etap ściskania (prasowania) ma kluczowe znaczenie dla uzyskania mocnej spoiny.

4. Projektowanie i inżynieria narzędzi:

① Oprzyrządowanie musi być solidne, aby wytrzymać siły formowania i prasowania.

② Precyzyjne mechanizmy wyrównujące są niezbędne, aby zapewnić prawidłowe połączenie dwóch połówek.

③ Wentylacja ma kluczowe znaczenie dla odprowadzania powietrza uwięzionego między arkuszem a formą.

④ Kanały chłodzące w formach pomagają zestalić część i skrócić czas cyklu.

⑤ Obszary odcięcia lub ściśnięcia w oprzyrządowaniu definiują linie spawania i muszą być zaprojektowane pod kątem optymalnego przepływu materiału i stapiania.

5. Optymalizacja czasu cyklu:

① Całkowity czas cyklu obejmuje załadunek arkusza, nagrzewanie, formowanie, prasowanie/spawanie, chłodzenie i wyrzucanie części.

② Wydajne ogrzewanie i chłodzenie są kluczem do zminimalizowania czasu cyklu.

Klasyfikacje i rodzaje procesów formowania blach podwójnych

Podwójne formowanie arkuszy można sklasyfikować na podstawie kilku czynników, oferując różne możliwości:

1. Na podstawie konfiguracji urządzenia:

① Maszyny wahadłowe: Arkusze są ładowane, podgrzewane w stacji pieca, a następnie "transportowane" do stacji formowania. Nadaje się do produkcji średniej wielkości i większych części.

② Maszyny obrotowe (karuzela): Charakteryzuje się wieloma stacjami (np. załadunku, podgrzewania, formowania, chłodzenia/rozładunku) rozmieszczonymi w okrągłej karuzeli. Gdy karuzela się obraca, arkusze przechodzą przez każdy etap. Idealny do produkcji na większą skalę i poprawy wydajności.

③ Maszyny liniowe: Arkusze są podawane z rolek lub wstępnie przyciętych stosów, poruszając się liniowo przez etapy podgrzewania, formowania i przycinania. Nadaje się do produkcji bardzo dużych ilości mniejszych części.

2. Na podstawie ciśnienia formowania:

① Próżniowe formowanie podwójnych arkuszy: Polega głównie na podciśnieniu do wciągania arkuszy do form. Prostsze, ale może mieć ograniczenia dotyczące szczegółów i głębokości rysowania.

② Podwójne formowanie arkuszy pod ciśnieniem: Wykorzystuje ciśnienie powietrza oprócz lub zamiast próżni do dociskania arkuszy do form. Pozwala na ostrzejsze detale, teksturowane powierzchnie i formowanie bardziej złożonych kształtów.

③ Dopasowane narzędzie do formowania podwójnych arkuszy: Podczas gdy wszystkie formowanie podwójnych arkuszy obejmuje dopasowane narzędzia do prasowania, może to odnosić się do procesów, w których obie połówki formy znacząco przyczyniają się do kształtowania złożonych cech wewnętrznych i zewnętrznych poprzez precyzyjne interakcje wnęki / rdzenia podczas samego etapu formowania, a nie tylko prasowania / spawania.

3. W oparciu o złożoność i cechy części:

① Podstawowe części drążone: Proste, szczelne konstrukcje, takie jak zbiorniki lub pływaki.

② Części z wewnętrznym wzmocnieniem: Poprzez zaprojektowanie określonych wewnętrznych punktów styku, żebra lub struktury wzmacniające mogą być formowane w wydrążonej wnęce.

③ Części z obudowanymi komponentami: Elementy takie jak pianka izolacyjna, metalowe wzmocnienia lub elementy montażowe można umieścić między arkuszami przed ich zespawaniem.

④ Części wielomateriałowe (wyzwanie): Chociaż zazwyczaj używa się tego samego materiału, teoretycznie możliwe jest formowanie części z różnych materiałów dla każdego arkusza, jeśli są one kompatybilne ze spawaniem. Jest to skomplikowane i mniej powszechne.

Różnorodne zastosowania: Gdzie stosuje się formowanie blach podwójnych?

Wszechstronność formowania podwójnych arkuszy pozwala na obsługę wielu branż:

① Motoryzacja: Kanały powietrzne, komory, zbiorniki płynów (płyn chłodzący, płyn do spryskiwaczy), elementy wykończenia wnętrza, podłogi ładunkowe, oparcia siedzeń, osłony podwozia, wykładziny łóżek ciężarówek.

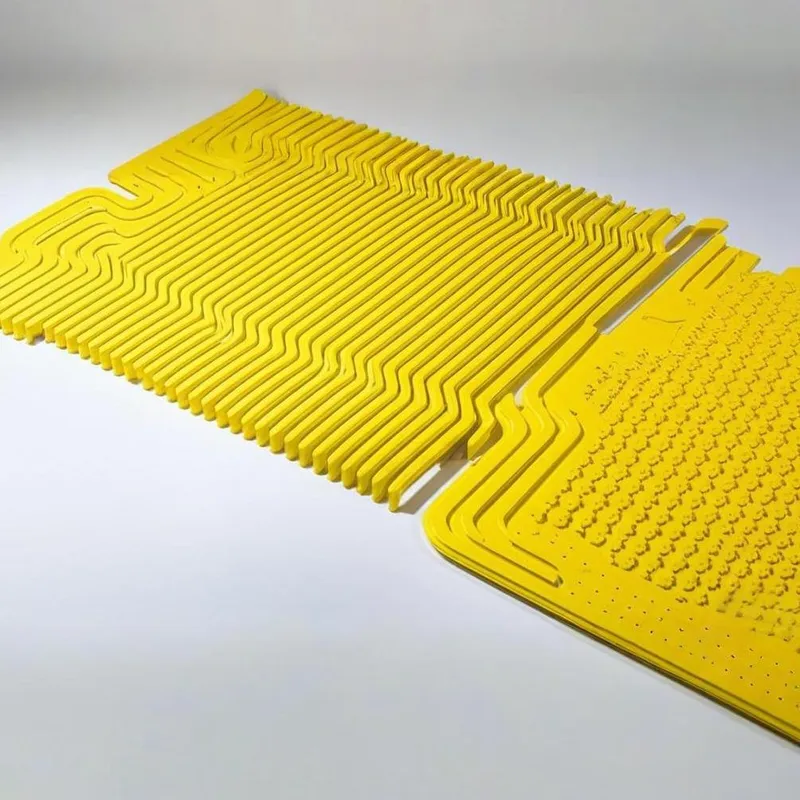

② Przemysł i obsługa materiałów: Palety, kontenery transportowe, tace sztauerskie, obudowy maszyn, obudowy urządzeń, zbiorniki chemiczne, zsypy, leje samowyładowcze.

③ Medyczny: Obudowy sprzętu medycznego, tace, obudowy do maszyn diagnostycznych, elementy wspomagające poruszanie się.

④ Towary rekreacyjne i konsumpcyjne: Kadłuby kajaków, pokrywy chłodziarek, bagażniki samochodowe, wyposażenie placów zabaw, elementy mebli (np. obudowy krzeseł), sanki.

⑤ Budownictwo: Formy betonowe, elementy wentylacyjne, produkty odwadniające, przenośne urządzenia sanitarne.

⑥ Lotnictwo i kosmonautyka: Kanały, elementy wewnętrzne, kontenery ładunkowe (gdzie lekkość i wytrzymałość mają kluczowe znaczenie).

Podwójne formowanie arkuszy w akcji (Manufacturing Focus)

1. Samochodowe kanały powietrzne:

Kanały HVAC w pojazdach są często złożonymi, wydrążonymi kształtami zaprojektowanymi do wydajnego kierowania powietrza. Podwójne formowanie arkuszy pozwala na uzyskanie gładkich powierzchni wewnętrznych dla przepływu powietrza i integrację punktów montażowych, a wszystko to w lekkim komponencie. W przypadku umiarkowanych ilości jest to często bardziej opłacalne niż formowanie z rozdmuchiwaniem.

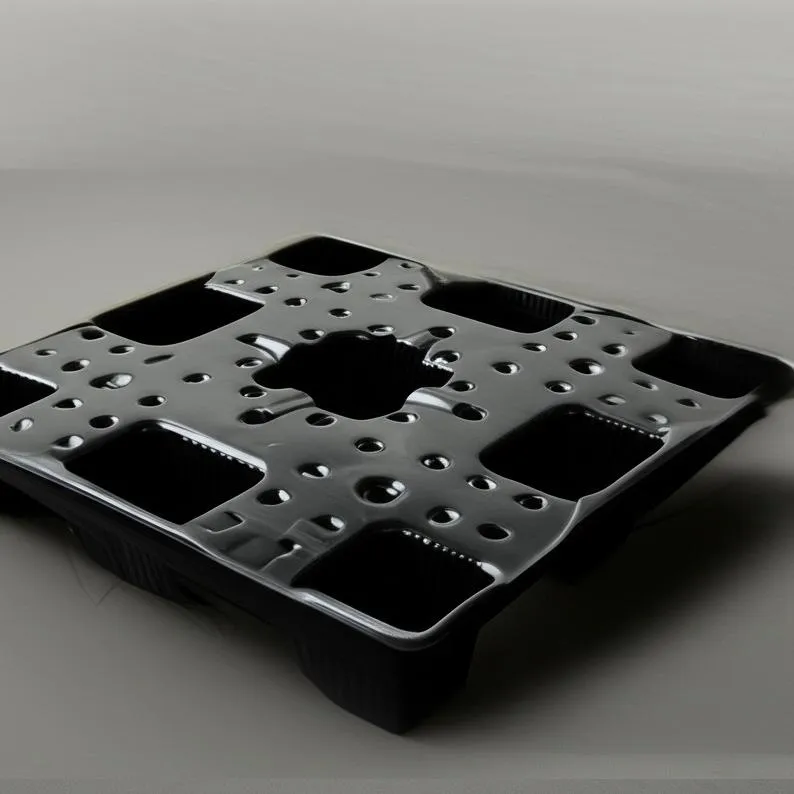

2. Palety do dużych obciążeń:

Palety z tworzyw sztucznych produkowane metodą formowania podwójnych arkuszy mogą być zaprojektowane z wewnętrznymi żebrami wzmacniającymi, dzięki czemu są wyjątkowo mocne, trwałe i odporne na uderzenia i chemikalia. Stanowią higieniczną i trwałą alternatywę dla palet drewnianych.

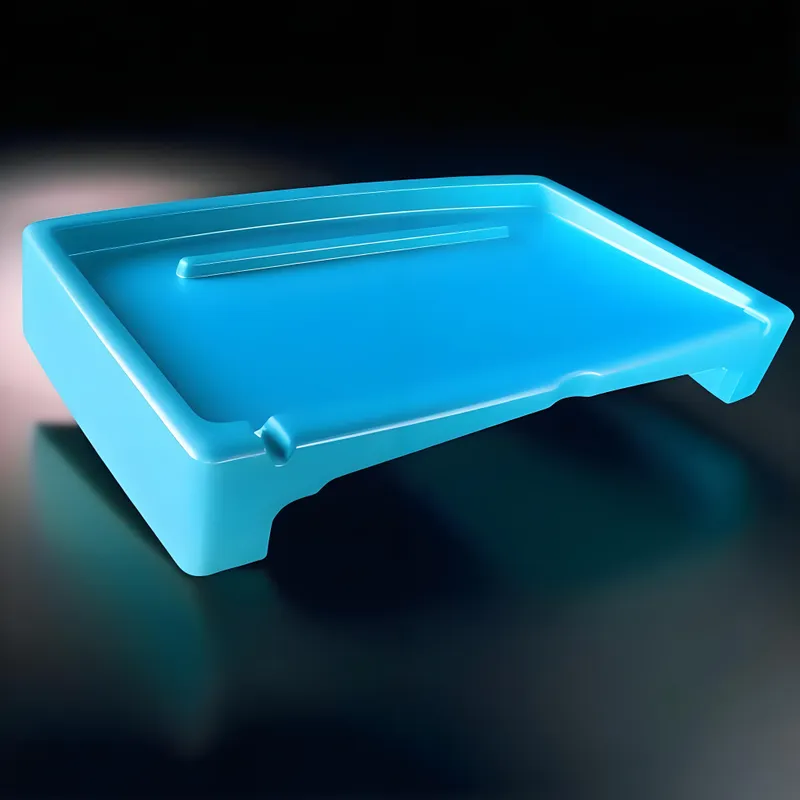

3. Obudowy urządzeń przemysłowych:

Obudowy pomp, generatorów lub systemów elektronicznych korzystają z solidnej, dwuściennej konstrukcji. Podwójne formowanie arkuszy może tworzyć estetyczne, odporne na uderzenia obudowy z formowanymi elementami, takimi jak uchwyty lub otwory wentylacyjne. Koszty oprzyrządowania są znacznie niższe niż w przypadku formowania wtryskowego tak dużych części.

4. Kadłuby kajaków:

Wiele nowoczesnych kajaków wykorzystuje podwójny arkusz formowanego HDPE. Proces ten tworzy wyporny, odporny na uderzenia kadłub, który jest bezszwowy (z wyjątkiem środkowej linii spawu, która jest bardzo mocna). Zaletą jest również możliwość uzyskania różnych kolorów na pokładzie i kadłubie (jeśli arkusze są odpowiednio obciążone przed formowaniem).

Podwójne formowanie arkuszy a procesy alternatywne: Przegląd porównawczy

| Cecha | Podwójne formowanie arkuszy | Termoformowanie pojedynczych arkuszy | Formowanie z rozdmuchiwaniem | Formowanie rotacyjne | Formowanie wtryskowe |

|---|---|---|---|---|---|

| Części drążone | Tak (główna siła) | Nie (części otwarte) | Tak (doskonały do pustych przestrzeni) | Tak (doskonały do pustych przestrzeni) | Możliwe (wspomaganie gazowe itp.), ale skomplikowane |

| Koszt oprzyrządowania | Umiarkowany | Niski | Umiarkowany do wysokiego | Niski do umiarkowanego | Bardzo wysoka |

| Koszt części | Umiarkowany | Niski | Umiarkowany (może być niski przy dużej objętości) | Umiarkowany do wysokiego (długie cykle) | Niski (przy bardzo wysokim wolumenie) |

| Czas cyklu | Umiarkowany | Szybko | Szybki (do wytłaczania z rozdmuchem) | Bardzo wolno | Bardzo szybko |

| Siła | Od dobrego do doskonałego | Uczciwy do dobrego | Od dobrego do doskonałego | Doskonały (jednolite ściany) | Doskonały |

| Szczegóły projektu | Dobry | Uczciwy do dobrego | Uczciwy (dobrze zdefiniowany tylko na zewnątrz) | Fair (mniej ostre szczegóły) | Doskonały |

| Grubość ścianki | Zmienna, pewna kontrola | Zmienny (przerzedzenie przy losowaniu) | Zmienna (może być w pewnym stopniu kontrolowana) | Bardzo jednolity | Doskonała kontrola |

| Materiały | Tworzywa termoplastyczne | Tworzywa termoplastyczne | Tworzywa termoplastyczne (zwłaszcza PE, PP, PET) | Tworzywa termoplastyczne (zwłaszcza PE), niektóre tworzywa termoutwardzalne | Szeroki zakres tworzyw termoplastycznych i termoutwardzalnych |

| Idealna objętość | Niski do średniego (od setek do tysięcy) | Niski do wysokiego | Średni do bardzo wysokiego | Niski do średniego | Bardzo wysoka (dziesiątki tysięcy do milionów) |

| Rozmiar części | Od małych do bardzo dużych | Od małych do dużych | Od małych do dużych | Od małych do bardzo dużych | Od małych do dużych (bardzo duże są drogie) |

Uwaga dotycząca produktów silikonowych: Podwójne formowanie arkuszy nie jest zwykle stosowane w przypadku produktów silikonowych. Silikony są termoutwardzalnymi elastomerami (lub ciekłą gumą silikonową - LSR), wymagającymi różnych metod przetwarzania, takich jak formowanie tłoczne, formowanie transferowe lub formowanie wtryskowe cieczy. Aspekt "termoformowania" jest specyficzny dla tworzyw termoplastycznych, które miękną po podgrzaniu i ponownie twardnieją.

Niestandardowe rozwiązania w zakresie pustych w środku części z tworzyw sztucznych o wysokiej wytrzymałości

Odkryj, w jaki sposób formowanie podwójnych arkuszy wprowadza innowacje do Twoich produktów. Oferujemy wysoce wytrzymałe, lekkie i elastycznie zaprojektowane wydrążone części z tworzyw sztucznych dla branży motoryzacyjnej, medycznej, sprzętu przemysłowego i nie tylko.

Zasoby dla Kompletnego przewodnika po formowaniu podwójnych arkuszy blachy

- Ważenie opcji: Zalety formowania podwójnych arkuszy

- Zrozumienie ograniczeń: Wady formowania podwójnych arkuszy

- Kluczowe cechy i właściwości materiałów w formowaniu podwójnych arkuszy

- Proces formowania podwójnych arkuszy: Podział krok po kroku

- Krytyczne parametry i czynniki wpływające na formowanie blach podwójnych

- Podstawowe kwestie projektowe dla udanego formowania podwójnych arkuszy

Ważenie opcji: Zalety formowania podwójnych arkuszy

Podwójne formowanie arkuszy oferuje kilka istotnych zalet w porównaniu z innymi procesami produkcji tworzyw sztucznych:

1. Puste, dwuścienne konstrukcje: Podstawową zaletą jest możliwość uzyskania lekkich, a jednocześnie wytrzymałych części.

2. Wysoki stosunek wytrzymałości do masy: Idealny do zastosowań wymagających integralności strukturalnej bez nadmiernej masy.

3. Niższe koszty oprzyrządowania (w porównaniu do formowania wtryskowego/dmuchanego): Oprzyrządowanie jest zwykle wykonane z aluminium, które jest tańsze i szybsze w produkcji niż formy stalowe wymagane do formowania wtryskowego lub większości form rozdmuchowych, zwłaszcza w przypadku dużych części. Sprawia to, że jest to ekonomiczne rozwiązanie dla niskich i średnich wielkości produkcji.

4. Elastyczność projektu:

- Możliwość formowania złożonych geometrii i różnych grubości ścianek w różnych obszarach.

- Dla każdego arkusza można użyć różnych kolorów lub materiałów (jeśli są kompatybilne).

- Po każdej stronie części można zastosować różne tekstury.

- Można zintegrować elementy wewnętrzne, takie jak żebra i występy.

5. Zdolność enkapsulacji: Wzmocnienia (metalowe, drewniane), izolacja (pianka) lub inne elementy mogą być umieszczone między arkuszami przed spawaniem.

6. Bezszwowy wygląd (w dużej mierze): Części mają czysty wygląd z pojedynczą, dobrze kontrolowaną linią spawania.

7. Dobra odporność na uderzenia: Konstrukcja z podwójnymi ściankami może skutecznie pochłaniać energię uderzenia.

8. Możliwość obsługi dużych części: Proces ten doskonale nadaje się do produkcji bardzo dużych części, które w przypadku formowania wtryskowego byłyby zbyt drogie lub trudne technicznie.

Zrozumienie ograniczeń: Wady formowania podwójnych arkuszy

Pomimo swoich zalet, formowanie podwójnych arkuszy ma również ograniczenia:

① Wyższy koszt części (w porównaniu do termoformowania pojedynczego arkusza): Zużywa dwa razy więcej materiału i wymaga bardziej złożonego procesu.

② Wolniejsze czasy cyklu (w porównaniu do formowania wtryskowego): Podgrzewanie, formowanie dwóch arkuszy, prasowanie i chłodzenie trwa dłużej, co sprawia, że jest to mniej odpowiednie rozwiązanie dla bardzo dużych serii produkcyjnych, w których wyróżnia się formowanie wtryskowe.

③ Istotne ograniczenia: Ograniczone głównie do tworzyw termoplastycznych. Niektóre materiały mogą nie mieć wystarczającej wytrzymałości na głębokie tłoczenie lub skomplikowane geometrie.

④ Ograniczenia projektowe:

- Ostre narożniki wewnętrzne mogą być trudne do osiągnięcia bez przerzedzania.

- Utrzymanie idealnie jednolitej grubości ścianki w złożonych geometriach jest wyzwaniem.

- Kołnierz spawalniczy jest niezbędnym elementem i musi być uwzględniony w projekcie (i często przycinany).

⑤ Integralność spoiny ma kluczowe znaczenie: Wytrzymałość części zależy w dużej mierze od jakości spoiny między dwoma arkuszami. Kontrola procesu ma kluczowe znaczenie.

⑥ Często wymagane operacje dodatkowe: Przycinanie kołnierza spawu jest prawie zawsze konieczne. Konieczne mogą być również inne operacje, takie jak wiercenie lub montaż.

Kluczowe cechy i właściwości materiałów w formowaniu podwójnych arkuszy

Sukces części formowanej z dwóch arkuszy jest nierozerwalnie związany z właściwościami wybranego materiału i cechami nadawanymi przez sam proces.

1. Osiągnięte kluczowe cechy części:

① Sztywność strukturalna: Efekt dwuteownika stworzony przez dwie ściany i zamkniętą przestrzeń powietrzną zapewnia doskonałą sztywność.

② Wodoszczelne/przepuszczające powietrze uszczelki: Prawidłowo wykonane spoiny tworzą hermetycznie zamknięte komponenty, niezbędne w zbiornikach i pojemnikach.

③ Izolacja termiczna i akustyczna: Szczelina powietrzna między arkuszami zapewnia naturalną izolację. Można ją wzmocnić poprzez zastosowanie pianki hermetyzującej.

④ Opcje estetyczne: Możliwość stosowania wstępnie pokolorowanych arkuszy, nakładania różnych tekstur na każdą połówkę formy, a nawet stosowania arkuszy o różnych wykończeniach (np. wysoki połysk z jednej strony, matowy z drugiej).

⑤ Cechy wewnętrzne: Złożone wewnętrzne żebrowanie lub punkty odcięcia (gdzie dwa arkusze stykają się i spawają wewnętrznie) mogą być zaprojektowane w celu zwiększenia wytrzymałości lub utworzenia oddzielnych przedziałów.

2. Krytyczne właściwości materiału dla formowania podwójnych arkuszy:

① Wytrzymałość topnienia: Zdolność podgrzanego arkusza tworzywa sztucznego do wytrzymania ugięcia lub rozdarcia pod własnym ciężarem przed i podczas formowania. Ma to kluczowe znaczenie w przypadku dużych części lub głębokiego tłoczenia.

② Rysowalność/formowalność: Zakres, w jakim materiał może być rozciągany i kształtowany bez nadmiernego przerzedzania, rozrywania lub innych wad.

③ Wytrzymałość na uderzenia: Jest to szczególnie ważne w przypadku materiałów takich jak HDPE, TPO i PC używanych w zastosowaniach wymagających trwałości (np. palety, części samochodowe).

④ Spawalność: Materiał musi łatwo stopić się ze sobą pod wpływem ciepła i ciśnienia, aby stworzyć silne, trwałe połączenie.

⑤ Stabilność termiczna: Odporność na degradację w temperaturach formowania.

⑥ Odporność na ugięcie: Ma to krytyczne znaczenie podczas fazy nagrzewania, aby zapobiec nadmiernemu opadaniu arkusza i dotykaniu elementów grzejnych lub staniu się zbyt cienkim.

⑦ Współczynnik rozszerzalności cieplnej: Wpływa na kurczenie się i potencjalne wypaczenia podczas chłodzenia części. Kluczowe znaczenie mają spójne właściwości materiału.

⑧ Odporność chemiczna: Ważne w przypadku zbiorników, pojemników lub części narażonych na działanie różnych płynów lub środowisk.

⑨ Stabilność UV: W przypadku zastosowań zewnętrznych materiały często wymagają inhibitorów UV, aby zapobiec degradacji.

Proces formowania podwójnych arkuszy: Podział krok po kroku

Zrozumienie kolejnych etapów procesu formowania podwójnych arkuszy jest kluczowe dla zrozumienia jego złożoności i punktów kontrolnych:

1. Ładowanie arkuszy:

- Dwa oddzielne arkusze termoplastyczne są zaciśnięte w oddzielnych ramach lub nośnikach. Arkusze mogą być wstępnie cięte lub podawane z rolek w przypadku mniejszych części.

- Prawidłowe mocowanie jest niezbędne, aby zapobiec poślizgowi i zapewnić równomierne naprężenie podczas nagrzewania i formowania.

2. Ogrzewanie:

- Oba arkusze są transportowane do stacji pieca (lub podgrzewane na miejscu w niektórych maszynach).

- Ogrzewanie odbywa się zazwyczaj za pomocą promienników (np. ceramicznych, kwarcowych lub halogenowych).

- Precyzyjna kontrola temperatury ma kluczowe znaczenie. Arkusze muszą osiągnąć określoną, jednolitą temperaturę formowania. Przegrzanie może spowodować degradację lub nadmierne ugięcie; niedogrzanie powoduje słabe formowanie i słabe spoiny.

- Często bezdotykowe pirometry na podczerwień (IR) monitorują temperaturę blachy. Ogrzewanie strefowe może być stosowane do selektywnego podgrzewania obszarów arkusza w większym lub mniejszym stopniu, wspomagając dystrybucję materiału.

3. (Opcjonalnie) Wstępne rozciąganie / wstępne spuszczanie powietrza:

- Aby poprawić dystrybucję materiału w przypadku głębokich lub złożonych części, między arkusz a formę można wprowadzić niewielkie ciśnienie powietrza (przedmuch), aby unieść arkusz do góry, lub można zastosować wspomaganie wtykowe (tłok mechaniczny) w celu wstępnego rozciągnięcia materiału do głębszych wnęk. Pomaga to zapobiec nadmiernemu przerzedzeniu w krytycznych obszarach.

4. Formowanie:

- Podgrzane, giętkie arkusze są przenoszone na odpowiednie formy (męskie, żeńskie lub kombinowane).

- Próżnia jest podawana przez małe otwory w formach, ciągnąc arkusze w dół, aby dopasować się do konturów formy.

- Jednocześnie lub alternatywnie, ciśnienie powietrza może być stosowane do strony arkuszy bez formy, aby docisnąć je ciasno do powierzchni formy, uzyskując lepsze szczegóły (formowanie ciśnieniowe).

5. Tłoczenie i spawanie (fuzja):

- Podczas gdy uformowane arkusze są nadal gorące i utrzymywane w odpowiednich formach za pomocą próżni/ciśnienia, dwie połówki formy (płyty) są łączone ze sobą pod wpływem dużej siły.

- Krawędzie dwóch arkuszy (i wszelkie wewnętrzne punkty styku zaprojektowane w formach) są dociskane do siebie. Połączenie ciepła resztkowego i ciśnienia powoduje stopienie się materiału termoplastycznego, tworząc trwały spaw.

- Konstrukcja obszaru "odcięcia" lub "odcięcia" na formach ma tutaj kluczowe znaczenie. Musi on umożliwiać przepływ materiału i efektywne spawanie, jednocześnie czysto odcinając nadmiar materiału lub tworząc określony kołnierz.

6. Chłodzenie:

- Nowo uformowana i zespawana część jest utrzymywana w zamkniętych formach pod ciśnieniem, podczas gdy stygnie i krzepnie.

- Chłodzenie jest często przyspieszane przez cyrkulację wody przez kanały wewnątrz aluminiowych form.

- Wystarczające i równomierne chłodzenie jest niezbędne do utrzymania stabilności wymiarowej i zapobiegania wypaczeniom. Czas chłodzenia jest istotną częścią całego cyklu.

7. Rozformowywanie / usuwanie części:

- Gdy część wystarczająco ostygnie i zestali się, formy otwierają się.

- Wyrzutniki powietrza lub mechaniczne wybijaki mogą pomóc w uwolnieniu części z form.

- Roboty lub operatorzy usuwają gotową część.

8. Przycinanie i wykańczanie:

- Nadmiar materiału wokół kołnierza spoiny (odprysk lub przycięcie) musi zostać usunięty. Zazwyczaj odbywa się to za pomocą ploterów CNC, wykrawania lub metod ręcznych.

- Dodatkowe operacje wtórne, takie jak wiercenie otworów, instalowanie wkładek (jeśli nie są hermetyzowane) lub montaż mogą nastąpić później.

Krytyczne parametry i czynniki wpływające na formowanie blach podwójnych

Liczne parametry mogą wpływać na jakość i spójność części formowanych z podwójnych arkuszy:

1. Temperatura arkusza: Najbardziej krytyczny parametr. Musi być jednolity na każdym arkuszu i optymalny dla danego materiału.

2. Czas nagrzewania: Bezpośrednio związane z temperaturą arkusza; zbyt krótkie prowadzi do niedogrzania, zbyt długie do przegrzania/zwiotczenia.

3. Temperatura formy: Wpływa na szybkość chłodzenia, wykończenie powierzchni i potencjalne wypaczenia. Stała temperatura formy jest kluczowa.

4. Poziom podciśnienia i rozrząd: Niewystarczająca próżnia skutkuje słabą definicją; zbyt późne lub zbyt wczesne zastosowanie może powodować problemy.

5. Ciśnienie powietrza (jeśli jest używane): Poziom i czas formowania ciśnieniowego lub przedmuchu.

6. Siła nacisku (tonaż): Wystarczająca siła jest potrzebna do wykonania mocnego spawu bez zgniatania części.

7. Czas prasowania/spawania: Czas trwania arkusze są utrzymywane pod ciśnieniem w temperaturze spawania.

8. Czas chłodzenia: Musi być odpowiednia, aby część zestaliła się i zachowała swój kształt po wyjęciu z formy.

9. Właściwości materiału: Wskaźnik płynięcia, wytrzymałość stopu, odporność na ugięcie, tolerancja grubości surowych arkuszy.

10. Projektowanie narzędzi: Wentylacja, konstrukcja typu "pinch-off", układ kanałów chłodzących, dokładność wyrównania.

11. Warunki otoczenia: Ekstremalne zmiany temperatury lub wilgotności w zakładzie mogą wpływać na zachowanie materiału i jego nagrzewanie.

Podstawowe kwestie projektowe dla udanego formowania podwójnych arkuszy

Projektowanie części specjalnie dla procesu formowania podwójnych arkuszy ma kluczowe znaczenie dla możliwości produkcji, wydajności i opłacalności:

1. Kąty zanurzenia:

Duże kąty ciągu (zwykle 3-5 stopni lub więcej na stronę) są niezbędne na wszystkich pionowych ścianach, aby ułatwić uwalnianie części z form.

2. Promienie i filety:

Należy unikać ostrych narożników. Należy stosować duże promienie na wszystkich wewnętrznych i zewnętrznych narożnikach, aby zapobiec ścieńczeniu materiału, koncentracji naprężeń i pękaniu.

3. Zmiana grubości ścianki:

Należy pamiętać, że grubość ścianki będzie się różnić. Obszary bardziej rozciągnięte będą cieńsze. Zaprojektuj tak, aby zapewnić minimalną krytyczną grubość ścianki. Rozważ użebrowanie lub odcięcia dla zwiększenia wytrzymałości, jeśli cieńsze ścianki budzą obawy.

4. Kołnierz spawalniczy / konstrukcja typu Pinch-Off:

- Pozostawić miejsce na kołnierz spawalniczy.

- Konstrukcja obszaru zacisku w narzędziu określa jakość spoiny i łatwość przycinania.

- Zapewnij wystarczającą ilość materiału do wykonania solidnej spoiny.

5. Współczynnik losowania:

Stosunek głębokości wciągnięcia do otwarcia. Głębsze przeciągnięcia prowadzą do większego przerzedzenia. Stosunek głębokości do otworu powinien być rozsądny dla wybranego materiału. (np. współczynnik wciągania 1:1 oznacza, że głębokość jest równa szerokości/długości). Wyższe współczynniki (np. 3:1 lub 4:1) stają się coraz większym wyzwaniem.

6. Wewnętrzne funkcje "Kiss-Off":

Są to punkty lub żebra, w których dwa arkusze stykają się i spawają wewnętrznie. Znacząco zwiększają one sztywność i wytrzymałość. Należy starannie zaprojektować ich rozmieszczenie i rozmiar.

7. Podcięcia:

Jest to możliwe w przypadku składanych rdzeni, krzywek lub innych ruchomych elementów narzędzia, ale zwiększają one złożoność i koszt oprzyrządowania.

8. Wykończenie powierzchni i tekstura:

Tekstury mogą być nakładane na powierzchnie formy, aby nadać je plastikowej części. Może to ukryć drobne niedoskonałości i poprawić estetykę.

9. Tolerancje:

Formowanie podwójnych arkuszy ma zazwyczaj luźniejsze tolerancje niż formowanie wtryskowe. Należy mieć to na uwadze podczas projektowania. Typowe tolerancje mogą wynosić od ±0,5 mm do ±1,5 mm lub więcej, w zależności od rozmiaru i złożoności części.

10. Wybór materiału:

Wybieraj materiały w oparciu o wymagania dotyczące zastosowania końcowego (wytrzymałość, odporność chemiczna, ekspozycja na temperaturę, stabilność UV) i ich przydatność do formowania podwójnych arkuszy (wytrzymałość na topienie, ciągliwość).

Odblokowanie projektowania i efektywności kosztowej dla złożonych konstrukcji drążonych

Poznaj możliwości termoformowania dwóch arkuszy. Poprzez jednoczesne formowanie i stapianie dwóch arkuszy tworzyw sztucznych, tworzymy części o złożonych strukturach wewnętrznych, podwójnych ściankach i wysokiej integracji, jednocześnie optymalizując koszty produkcji.

Zasoby dla Kompletnego przewodnika po formowaniu podwójnych arkuszy blachy

- Projektowanie pod kątem możliwości produkcyjnych: Najlepsze praktyki formowania podwójnych arkuszy

- Rozwiązywanie typowych problemów związanych z formowaniem arkuszy podwójnych

- Kontrola jakości i inspekcja części formowanych z blachy podwójnej

- Pomoc w podjęciu decyzji: Czy formowanie podwójnych arkuszy jest odpowiednie dla Twojego projektu?

- Powiązane technologie i koncepcje produkcji

- Przyszłe trendy i innowacje w formowaniu blach podwójnych

Projektowanie pod kątem możliwości produkcyjnych: Najlepsze praktyki formowania podwójnych arkuszy

Przestrzeganie zasad DFM (Design for Manufacturability) jest kluczem do produkcji wysokiej jakości, opłacalnych części z podwójnych arkuszy:

1. Upraszczanie geometrii tam, gdzie to możliwe:

Złożone kształty zwiększają koszty oprzyrządowania i wyzwania związane z obróbką.

2. Utrzymanie jednolitej nominalnej grubości ścianki:

Chociaż różnice są nieuniknione, należy zacząć od stałej nominalnej grubości arkusza i cech konstrukcyjnych, które minimalizują nadmierne miejscowe ścieńczenie.

3. Maksymalizuj promienie:

Duże promienie (minimum 3x grubość materiału, najlepiej więcej) poprawiają przepływ materiału, zmniejszają naprężenia i zapobiegają rozerwaniu.

4. Uwzględnienie odpowiedniej wersji roboczej:

Co najmniej 3° na stronę to dobry punkt wyjścia; więcej oznacza lepiej, szczególnie w przypadku teksturowanych powierzchni lub głębokich rys.

5. Wyraźne określenie lokalizacji spoin:

Upewnij się, że linie spawania znajdują się w obszarach, które tolerują ściskanie i zapewniają integralność strukturalną. Należy unikać krytycznych elementów funkcjonalnych znajdujących się zbyt blisko linii spawania.

6. Projektowanie skutecznych pożegnań:

- Zapewnić wystarczającą powierzchnię do wykonania mocnej spoiny wewnętrznej.

- Unikaj pocałunków, które tworzą uwięzione kieszenie powietrzne.

- Rozważ ich wpływ na przepływ materiałów z obu arkuszy.

7. Uwzględnienie skurczu:

Wszystkie tworzywa sztuczne kurczą się podczas chłodzenia. Podczas projektowania oprzyrządowania należy uwzględnić współczynnik skurczu specyficzny dla danego materiału.

8. Rozważenie wymagań dotyczących przycinania:

Zaprojektuj części tak, aby przycinanie było proste i nie zagrażało integralności części. Zapewnienie łatwego dostępu do narzędzi do przycinania.

9. Wczesne planowanie enkapsulacji:

Jeśli wkładki lub inne komponenty mają być hermetyzowane, należy zaprojektować elementy w formach, aby dokładnie je zlokalizować i przytrzymać podczas formowania.

10. Realistyczne określanie tolerancji:

Należy zrozumieć możliwości procesu i nie określać nadmiernych tolerancji, ponieważ zwiększa to koszty.

11. Komunikacja z producentem:

Wczesna współpraca między projektantem a specjalistą od formowania podwójnych arkuszy ma kluczowe znaczenie dla optymalizacji projektu pod kątem procesu.

Rozwiązywanie typowych problemów związanych z formowaniem arkuszy podwójnych

| Problem | Potencjalne przyczyny | Rozwiązania |

|---|---|---|

| Słaby spaw / rozwarstwienie | Niewystarczająca temperatura blachy, niewystarczający tonaż prasy, nieprawidłowy czas zgrzewania, zanieczyszczone powierzchnie blachy, niekompatybilne materiały, niewłaściwa konstrukcja zacisku. | Zwiększenie temperatury arkusza/formy, zwiększenie tonażu prasy, optymalizacja czasu spawania, czyszczenie arkuszy, weryfikacja kompatybilności materiałów, przeprojektowanie zacisku. |

| Nadmierne przerzedzenie / dziury | Przegrzanie, ostre rogi w formie, nadmierny współczynnik ciągnienia, niewystarczająca grubość materiału, słabe rozciąganie wstępne. | Zmniejszenie temperatury arkusza, zwiększenie promienia, zmniejszenie głębokości tłoczenia, użycie grubszego materiału arkusza, optymalizacja przedmuchu lub wspomaganie zatkania. |

| Taśmy / mostki | Niewystarczająca próżnia, uwięzione powietrze, przedwczesne schłodzenie materiału przed pełnym formowaniem, zbyt chłodny arkusz. | Zwiększenie podciśnienia, poprawa wentylacji formy, zapewnienie optymalnej temperatury formowania blachy, optymalizacja cyklu nagrzewania. |

| Wypaczenie / zniekształcenie | Nierównomierne chłodzenie, niewystarczający czas chłodzenia, naprężenia wewnętrzne, zła konstrukcja części (np. duże płaskie obszary bez podparcia). | Optymalizacja chłodzenia formy (równomierność i szybkość), wydłużenie czasu chłodzenia, wyżarzanie części (jeśli dotyczy), dodanie żeber lub wypustek w celu poprawy sztywności, dostosowanie temperatury blachy. |

| Skazy powierzchniowe / ślady chłodzenia | Forma zbyt zimna, blacha zbyt zimna, wilgoć w materiale, zanieczyszczenie formy lub blachy. | Zwiększyć temperaturę formy/arkusza, wstępnie wysuszyć higroskopijne materiały, dokładnie wyczyścić formy i arkusze. |

| Niespójna jakość części | Wahania temperatury blachy, niespójności materiałowe, wahania czasu cyklu, zużyte oprzyrządowanie. | Wdrożenie ściślejszej kontroli procesu, weryfikacja jakości materiałów, automatyzacja cykli tam, gdzie to możliwe, regularna kontrola i konserwacja oprzyrządowania. |

| Trudności w rozkładaniu | Niewystarczające kąty pochylenia, podcięcia bez odpowiedniego oprzyrządowania, przywieranie części z powodu nadmiernego upakowania lub zbyt gorącej formy. | Zwiększenie kątów ciągu, przeprojektowanie pod kątem podcięć lub użycie odpowiedniego oprzyrządowania, optymalizacja chłodzenia, w razie potrzeby zastosowanie środka antyadhezyjnego (choć zwykle się tego unika). |

Kontrola jakości i inspekcja części formowanych z blachy podwójnej

Utrzymanie wysokiej jakości wymaga systematycznego podejścia do inspekcji:

1. Kontrola surowców:

Sprawdzić grubość blachy, kolor, rodzaj materiału oraz brak zanieczyszczeń lub uszkodzeń.

2. Pierwsza inspekcja:

Dokładnie sprawdź pierwszą część wyprodukowaną po ustawieniu lub jakiejkolwiek zmianie procesu. Należy sprawdzić wszystkie krytyczne wymiary, integralność spoin, grubość ścianek i kosmetyczny wygląd.

3. Kontrole w toku:

Regularne monitorowanie:

- Temperatury arkuszy (przy użyciu pirometrów).

- Czasy cykli (nagrzewanie, formowanie, chłodzenie).

- Poziomy podciśnienia i ciśnienia.

- Wizualna inspekcja części pod kątem wad (krótkie strzały, wstęgi, wypaczenia, skazy powierzchni).

- Integralność spoin (np. badania niszczące części próbki poprzez cięcie otwartych spoin lub metody nieniszczące, jeśli mają zastosowanie).

4. Kontrole wymiarów:

Używaj suwmiarek, mierników, CMM (współrzędnościowej maszyny pomiarowej) do pomiaru krytycznych wymiarów na zasadzie próbkowania.

5. Testy funkcjonalne:

Jeśli ma to zastosowanie, przetestuj części pod kątem ich zamierzonej funkcji (np. test szczelności zbiorników, test obciążenia palet).

6. Kontrola kosmetyczna:

Sprawdź spójność koloru, wykończenie powierzchni i brak zadrapań lub śladów.

7. Dokumentacja:

Prowadzenie dokumentacji parametrów procesu, wyników kontroli i wszelkich podjętych działań naprawczych.

Pomoc w podjęciu decyzji: Czy formowanie podwójnych arkuszy jest odpowiednie dla Twojego projektu?

Rozważ poniższe pytania, aby zdecydować, czy formowanie podwójnych arkuszy jest odpowiednim procesem:

1. Czy pusta lub dwuścienna struktura jest niezbędna lub bardzo korzystna dla funkcji części (np. wytrzymałość, pływalność, izolacja, kanały)? (TAK wskazuje na podwójne prześcieradło)

2. Jaka jest przewidywana roczna wielkość produkcji? (Setki do dziesiątek tysięcy często pasują. Bardzo niskie mogą być prototypy/inne metody; bardzo wysokie mogą sprzyjać formowaniu wtryskowemu/nadmuchowemu).

3. Jaki jest rozmiar części? (Podwójny arkusz doskonale sprawdza się w przypadku średnich i bardzo dużych części, w przypadku których oprzyrządowanie do form wtryskowych byłoby zbyt kosztowne).

4. Czy koszty narzędzi stanowią istotne ograniczenie? (Oprzyrządowanie w postaci podwójnych arkuszy jest zazwyczaj tańsze niż formowanie wtryskowe / rozdmuchowe).

5. Czy istnieją wymagania dotyczące różnych kolorów lub materiałów po przeciwnych stronach części? (Możliwe z podwójnym prześcieradłem, choć może to być skomplikowane).

6. Czy istnieje potrzeba hermetyzacji innych komponentów (np. pianki, metalowych wzmocnień) wewnątrz części? (Kluczowa zaleta podwójnego arkusza).

7. Jakie są wymagania strukturalne? (Podwójny arkusz zapewnia dobry stosunek wytrzymałości do wagi).

8. Czy tolerancje są bardzo wąskie (np. submilimetrowe)? (Formowanie wtryskowe może być lepsze; podwójny arkusz ma szersze tolerancje).

9. Czy część ma bardzo złożone szczegóły zewnętrzne i wewnętrzne, które wymagają wysokiej precyzji? (Formowanie wtryskowe może oferować wyższą wierność w przypadku bardzo skomplikowanych detali).

10. Jaki jest główny wymóg materiałowy? (Musi być formowalnym tworzywem termoplastycznym).

Jeśli wiele odpowiedzi skłania się ku zaletom oferowanym przez formowanie podwójnych arkuszy, jest to silny kandydat do dalszych badań.

Szerszy kontekst: Powiązane technologie i koncepcje produkcji

1. Termoformowanie pojedynczych arkuszy (formowanie próżniowe, formowanie ciśnieniowe, formowanie obciągów):

Upstream/Simpler: Formowanie podwójnych arkuszy jest ewolucją tych procesów. Formowanie pojedynczego arkusza tworzy otwarte części z jednego arkusza tworzywa sztucznego. Jest to prostsze i generalnie ma niższe koszty narzędzi/części, ale nie może tworzyć zamkniętych pustych struktur w jednym kroku.

2. Formowanie z rozdmuchiwaniem (wytłaczanie z rozdmuchiwaniem, wtryskiwanie z rozdmuchiwaniem, rozciąganie z rozdmuchiwaniem):

Alternatywa dla części drążonych: Formowanie z rozdmuchiwaniem doskonale nadaje się do wysokonakładowej produkcji pustych części, takich jak butelki i zbiorniki. Zazwyczaj polega ono na wytłaczaniu parisonu (rurki ze stopionego tworzywa sztucznego) lub formowaniu wtryskowym preformy, a następnie nadmuchiwaniu jej w formie. Oprzyrządowanie może być droższe niż podwójny arkusz dla porównywalnych rozmiarów części, ale koszty części mogą być niższe przy bardzo dużych ilościach.

3. Formowanie rotacyjne (Rotomolding):

Alternatywa dla dużych, złożonych części drążonych: Plastikowy proszek jest ładowany do formy, która jest następnie podgrzewana i obracana w wielu osiach. Proszek topi się i pokrywa wnętrze formy. Wytwarza beznaprężeniowe części o jednolitej grubości ścianki, idealne do bardzo dużych zbiorników i złożonych pustych kształtów. Czasy cyklu są długie, a koszty części mogą być wyższe, ale oprzyrządowanie jest stosunkowo niedrogie.

4. Formowanie wtryskowe:

Wysokowydajna, precyzyjna alternatywa: Roztopione tworzywo sztuczne jest wtryskiwane pod wysokim ciśnieniem do stalowej formy. Doskonały do złożonych, precyzyjnych części w bardzo dużych ilościach. Oprzyrządowanie jest bardzo drogie. Może tworzyć wydrążone części za pomocą wspomagania gazowego lub poprzez formowanie dwóch połówek, a następnie ich montaż/spawanie, co zwiększa liczbę etapów i koszty w porównaniu do integralnego formowania podwójnych arkuszy.

5. Formowanie pianki strukturalnej:

Alternatywa dla sztywnych, lekkich części: Rodzaj formowania wtryskowego, w którym wprowadza się środek spieniający, tworząc komórkowy rdzeń i stałą powłokę. Skutkuje lekkimi, sztywnymi częściami. Nie jest pusta w środku w taki sam sposób jak podwójny arkusz.

6. Wytłaczanie tworzyw sztucznych:

Proces wyższego szczebla: Produkuje profile ciągłe, arkusze, rury i folie. Arkusze z tworzywa sztucznego stosowane w formowaniu podwójnych arkuszy są same w sobie produktami procesu wytłaczania.

7. Procesy łączenia i montażu:

Downstream/Alternatywa: Jeśli podwójny arkusz nie jest używany, dwie oddzielnie formowane lub formowane części mogą być łączone za pomocą spawania ultradźwiękowego, spawania gorącą płytą, klejów lub łączników mechanicznych w celu utworzenia pustego zespołu. Podwójny arkusz integruje ten etap łączenia z procesem formowania.

Przyszłe trendy i innowacje w formowaniu blach podwójnych

Branża formowania podwójnych arkuszy nadal ewoluuje, napędzana przez wymagania dotyczące wyższej wydajności, lepszej jakości i rozszerzonych możliwości:

1. Zaawansowane formuły materiałowe:

Opracowanie tworzyw termoplastycznych o zwiększonej wytrzymałości na topienie, lepszej ciągliwości i specyficznych właściwościach (np. wyższa odporność na ciepło, zwiększona udarność, zrównoważona / pochodząca z recyklingu zawartość) odpowiednich do wymagających zastosowań podwójnych arkuszy.

2. Ulepszona kontrola i automatyzacja maszyn:

- Bardziej zaawansowane sterowniki PLC do precyzyjnego zarządzania ogrzewaniem, ciśnieniem, podciśnieniem i synchronizacją.

- Zwiększone wykorzystanie robotyki do załadunku arkuszy, usuwania części i operacji wtórnych, takich jak przycinanie.

- Monitorowanie procesów w czasie rzeczywistym i rejestrowanie danych w celu zapewnienia jakości i konserwacji zapobiegawczej.

3. Ulepszone technologie grzewcze:

Bardziej wydajne i precyzyjne systemy grzewcze, takie jak zaawansowane promienniki podczerwieni z dokładniejszą kontrolą stref, w celu optymalizacji jednorodności temperatury arkusza i zmniejszenia zużycia energii.

4. Oprogramowanie symulacyjne:

Szersze zastosowanie narzędzi CAE (Computer-Aided Engineering) do symulacji procesu formowania podwójnych arkuszy. Pomaga to przewidzieć zachowanie materiału, zidentyfikować potencjalne problemy związane z przerzedzaniem lub taśmowaniem oraz zoptymalizować projekt narzędzia przed wykonaniem fizycznego oprzyrządowania, skracając czas i koszty rozwoju.

5. Większe i bardziej złożone części:

Pęd w kierunku maszyn zdolnych do obsługi jeszcze większych arkuszy i formowania bardziej skomplikowanych geometrii, w tym tych o złożonych strukturach wewnętrznych.

6. Integracja etykietowania/dekoracji w formie (IML/IMD):

Chociaż jest to bardziej powszechne w przypadku formowania wtryskowego, istnieje zainteresowanie dostosowaniem podobnych technologii do termoformowania w celu tworzenia dekorowanych części bezpośrednio w formie.

7. Zrównoważone praktyki:

Większy nacisk na wykorzystanie materiałów pochodzących z recyklingu i nadających się do ponownego przetworzenia, zmniejszenie zużycia energii na część i zminimalizowanie ilości odpadów.

8. Procesy hybrydowe:

Badanie możliwości łączenia formowania podwójnych arkuszy z innymi technologiami w celu uzyskania unikalnych właściwości części lub wydajności.

najczęściej zadawane pytania dla klientów

Pierwsze kroki z Uplastech

Masz pytania? Mamy odpowiedzi.

Specjalizujemy się w wytłaczaniu, formowaniu próżniowym, rozdmuchiwaniu i precyzyjnym wytwarzaniu form, oferując niestandardowe rozwiązania spełniające różnorodne potrzeby produkcyjne.

Współpracujemy z różnymi branżami, w tym motoryzacyjną, elektroniczną, dóbr konsumpcyjnych i opakowań, koncentrując się na partnerstwie B2B i dostarczaniu rozwiązań w zakresie wytłaczania, termoformowania, rozdmuchiwania i precyzyjnego formowania.

Tak, dostosowujemy nasze rozwiązania do Twoich unikalnych wymagań.

Skontaktuj się

Napisz do nas lub wypełnij poniższy formularz, aby uzyskać wycenę.

E-mail: uplastech@gmail.com