Czas cyklu w termoformowaniu - całkowity czas od załadowania arkusza tworzywa sztucznego do maszyny do usunięcia gotowej części - jest kluczowym wskaźnikiem wydajności produkcji i opłacalności. W branżach takich jak opakowaniowa, motoryzacyjna i dóbr konsumpcyjnych, gdzie termoformowanie jest powszechne, optymalizacja czasu cyklu może znacznie zwiększyć wydajność i rentowność.

Czas cyklu w termoformowaniu zależy od właściwości materiału, grubości arkusza, metod ogrzewania i chłodzenia, konstrukcji maszyny i złożoności części, przy czym chłodzenie jest często najbardziej czasochłonną fazą.

Ten wpis na blogu analizuje krytyczne czynniki, które decydują o Czas cyklu w termoformowaniu1oferując wgląd zarówno początkującym, jak i doświadczonym profesjonalistom. Dzięki zrozumieniu tych elementów można usprawnić procesy termoformowania, zwiększając ich szybkość i wydajność.

Czas cyklu obejmuje wszystkie etapy od załadunku arkusza do usunięcia części w procesie termoformowania.Prawda

Obejmuje załadunek, nagrzewanie, formowanie, chłodzenie i usuwanie, dzięki czemu jest kompleksową miarą szybkości produkcji.

Chłodzenie jest zawsze najdłuższym etapem termoformowania.Fałsz

Podczas gdy chłodzenie często dominuje, szczególnie w przypadku grubszych części, ogrzewanie może trwać dłużej w zależności od materiału i sprzętu.

- 1. Jakie są kluczowe czynniki wpływające na czas cyklu w termoformowaniu?

- 2. Jak te czynniki wpływają na zastosowania termoformowania?

- 3. Jak wygląda pełny przebieg procesu termoformowania?

- 4. Jak zoptymalizować czas cyklu w termoformowaniu?

- 5. Jak termoformowanie ma się do innych technologii produkcyjnych?

- 6. Wnioski

Jakie są kluczowe czynniki wpływające na czas cyklu w termoformowaniu?

Na czas trwania cyklu termoformowania wpływa kilka zmiennych. Poniżej przedstawiamy główne czynniki i ich wpływ.

Rodzaj materiału, grubość blachy, metody ogrzewania i chłodzenia, konstrukcja maszyny i geometria części są głównymi czynnikami wpływającymi na czas cyklu w termoformowaniu.

| Czynnik | Wpływ na czas cyklu | Uwagi |

|---|---|---|

| Rodzaj materiału2 | Zależy od tworzywa sztucznego | Np. PP nagrzewa się szybciej niż PC |

| Grubość arkusza | Grubszy = dłuższy cykl | Więcej czasu na ogrzewanie i chłodzenie |

| Metoda ogrzewania | Wydajne ogrzewanie skraca czas | Dwustronne ogrzewanie przyspiesza |

| Metoda chłodzenia | Formy aluminiowe chłodzą się szybciej | W porównaniu z formami epoksydowymi lub drewnianymi |

| Geometria części | Złożone kształty wymagają więcej czasu | Jednolita grubość pomaga |

| Typ maszyny | Maszyny rotacyjne mogą być szybsze | Nakładające się kroki oszczędzają czas |

Typ materiału i grubość

Rodzaj zastosowanego tworzywa termoplastycznego - takiego jak polipropylen (PP), poliwęglan (PC) lub akrylonitryl-butadien-styren (ABS) - wpływa na czas cyklu3 ze względu na różne właściwości termiczne. Na przykład PP nagrzewa się szybko, ale może stygnąć wolniej niż PC. Równie istotna jest grubość arkusza; grubsze arkusze potrzebują więcej czasu na równomierne nagrzanie i schłodzenie, co wydłuża cały cykl.

Metody ogrzewania

Ogrzewanie plastikowego arkusza do stanu giętkości jest kluczowym krokiem. Promienniki podczerwieni są standardem ze względu na ich szybkość i jednorodność, ale wydajność różni się w zależności od czynników, takich jak długość fali i umiejscowienie promiennika. Dwustronne ogrzewanie, w którym ciepło jest stosowane do obu stron arkusza, może znacznie skrócić czas ogrzewania w porównaniu do metod jednostronnych.

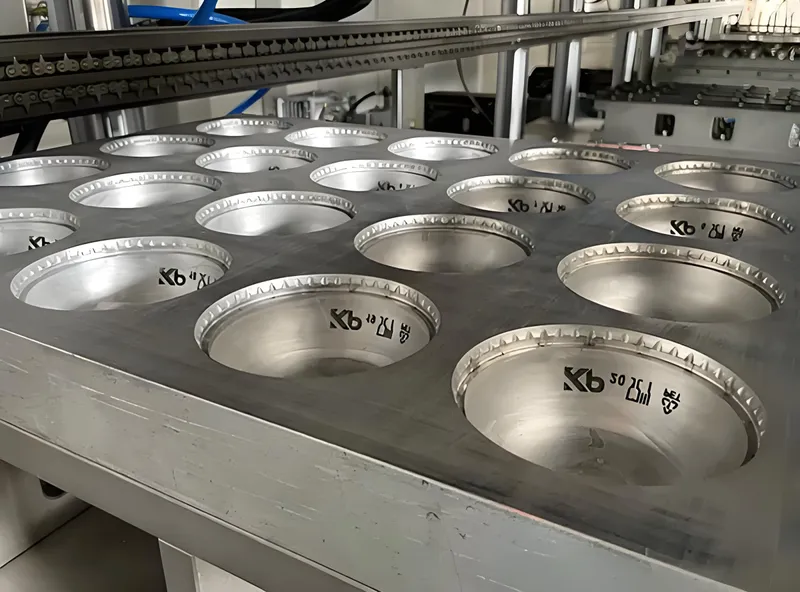

Metody chłodzenia i projektowanie form

Chłodzenie często zajmuje najwięcej czasu, szczególnie w przypadku grubych lub skomplikowanych części. Materiał formy odgrywa dużą rolę: formy aluminiowe, o wysokiej przewodności cieplnej, chłodzą części szybciej niż alternatywy epoksydowe lub drewniane. Dodawanie kanały chłodzące4 wewnątrz formy może dodatkowo przyspieszyć ten proces, co czyni go niezbędnym dla produkcji z dużą prędkością.

Geometria części

Kształt końcowej części wpływa zarówno na czas formowania, jak i chłodzenia. Złożone projekty z głębokimi rysami lub szczegółowymi elementami wymagają dłuższego czasu formowania i równomiernego chłodzenia. Części o jednolitej grubości ścianek stygną szybciej, ponieważ ciepło rozprasza się równomiernie, skracając czas cyklu.

Typ maszyny

Maszyny do termoformowania różnią się konstrukcją, co wpływa na czas cyklu. Maszyny rotacyjne, z wieloma stacjami (np. do załadunku, podgrzewania, formowania i chłodzenia), pozwalają na nakładanie się etapów, skracając całkowity czas w porównaniu do maszyn wahadłowych z jedną stacją, które przetwarzają jeden etap na raz.

Grubsze arkusze plastiku zawsze wydłużają czas cyklu.Prawda

Grubsze arkusze wymagają dłuższych okresów nagrzewania i chłodzenia w celu uzyskania równomiernego rozkładu temperatury.

Formy aluminiowe zawsze przewyższają inne materiały pod względem redukcji czasu cyklu.Fałsz

Podczas gdy aluminium chłodzi się szybciej, koszty lub specyficzne potrzeby części mogą sprzyjać innym materiałom, takim jak żywica epoksydowa.

Jak te czynniki wpływają na zastosowania termoformowania?

Czynniki te kształtują sposób, w jaki termoformowanie jest stosowane w różnych branżach, równoważąc szybkość, koszty i jakość. Przyjrzyjmy się ich praktycznym implikacjom.

W przypadku produkcji wielkoseryjnej, szybkie chłodzenie i wydajne maszyny minimalizują czas cyklu, podczas gdy prototypowanie przedkłada elastyczność nad szybkość.

Typowe scenariusze zastosowań

W produkcji wielkoseryjnej, takiej jak pakowanie lub części samochodowe, minimalizacja czasu cyklu ma kluczowe znaczenie. Maszyny rotacyjne w połączeniu z formy aluminiowe5 może usprawnić produkcję. W przypadku prototypowania lub małych partii, gdzie prędkość jest mniej krytyczna, maszyny wahadłowe i różne materiały form oferują większą elastyczność.

Plusy i minusy w porównaniu z innymi technologiami

W porównaniu do formowania wtryskowego, termoformowanie często ma dłuższy czas cyklu na część, ale niższe koszty oprzyrządowania i szybszą konfigurację, co jest idealne dla średnich i małych ilości. Formowanie ciśnieniowe, wariant termoformowania, może skrócić czas cyklu dla złożonych części w porównaniu z formowaniem próżniowym, choć może zwiększyć koszty sprzętu.

Termoformowanie jest zawsze wolniejsze niż formowanie wtryskowe.Fałsz

Podczas gdy formowanie wtryskowe wyróżnia się dużą prędkością, zalety termoformowania w zakresie kosztów i konfiguracji pasują do innych scenariuszy.

Jak wygląda pełny przebieg procesu termoformowania?

Aby zrozumieć czas cyklu, musimy zmapować proces termoformowania, w którym każdy krok przyczynia się do całkowitego czasu trwania.

Termoformowanie obejmuje załadunek arkusza, ogrzewanie, formowanie, chłodzenie i usuwanie części, przy czym chłodzenie trwa zazwyczaj najdłużej.

1. Ładowanie arkuszy

Proces rozpoczyna się od umieszczenia plastikowego arkusza w maszynie. Zautomatyzowane systemy w konfiguracjach o dużej objętości minimalizują czas trwania tego etapu.

2. Ogrzewanie

Arkusz jest podgrzewany do temperatury umożliwiającej formowanie. Czas różni się w zależności od materiału i grubości - np. arkusz PVC o grubości 0,020 cala może potrzebować 20 sekund w piecu z 4 indeksami (Dział termoformowania).

3. Formowanie

Giętki arkusz jest kształtowany nad formą przy użyciu próżni, ciśnienia lub siły mechanicznej. Złożone kształty lub głębokie tłoczenia wydłużają tę fazę.

4. Chłodzenie

Uformowana część chłodzi się w formie aż do uzyskania sztywności. Formy aluminiowe z chłodzeniem wodnym mogą znacznie skrócić ten czas - nawet 10-krotnie w porównaniu z innymi konfiguracjami (Plastic Components Inc.).

5. Usuwanie części

Gotowa część jest wyrzucana, często z przycinaniem lub obróbką końcową. W maszyny rotacyjne6Nakłada się to na inne kroki, oszczędzając czas.

Chłodzenie jest zazwyczaj najdłuższym etapem termoformowania.Prawda

Szczególnie w przypadku grubych części dominuje chłodzenie, ponieważ część musi w pełni zestalić się przed usunięciem.

Jak zoptymalizować czas cyklu w termoformowaniu?

Skrócenie czasu cyklu wymaga strategicznych wyborów w zakresie materiałów, konstrukcji i wyposażenia. Oto praktyczne narzędzia do optymalizacji.

Optymalizacja dzięki formom aluminiowym, wydajnemu ogrzewaniu i jednolitym projektom części w celu skrócenia czasu cyklu termoformowania.

Lista kontrolna projektu minimalizująca czas cyklu

-

Wybór materiału: Wybieraj tworzywa sztuczne o szybkich profilach nagrzewania/chłodzenia, takie jak te o niższych temperaturach topnienia.

-

Projekt części: Cel jednolita grubość ścianki7 aby zapewnić równomierne chłodzenie.

-

Konstrukcja formy: Używaj aluminiowych form z kanałami chłodzącymi rozmieszczonymi w odległości 2-3 cali od siebie w celu szybkiego transferu ciepła (Dział termoformowania).

-

Parametry procesu: Dostosuj temperaturę i prędkość prasy, aby zrównoważyć szybkość i jakość.

- Konfiguracja maszyny: Wykorzystanie maszyn rotacyjnych do produkcji wysokonakładowej w celu nakładania się etapów.

Wybór procesu Podejmowanie decyzji

-

Formowanie próżniowe a ciśnieniowe: Formowanie ciśnieniowe przyspiesza produkcję złożonych części, ale może zwiększyć koszty.

-

Typ maszyny: Maszyny rotacyjne zapewniają wysoką przepustowość; maszyny wahadłowe oferują wszechstronność w przypadku mniejszych serii.

Optymalizacja projektu formy to najlepszy sposób na skrócenie czasu cyklu.Fałsz

Choć jest to ważne, najlepsze wyniki daje połączenie optymalizacji materiałów i maszyn.

Jak termoformowanie ma się do innych technologii produkcyjnych?

Czynniki czasu cyklu termoformowania wiążą się z szerszym kontekstem produkcyjnym, oferując perspektywę jego roli.

Termoformowanie ma dłuższy czas cyklu na część niż formowanie wtryskowe, ale wyróżnia się pod względem kosztów i elastyczności w przypadku średnich i małych ilości.

Powiązane technologie

-

Formowanie wtryskowe: Szybsze dla dużych wolumenów, ale droższe w oprzyrządowaniu (Wydajne tworzywa sztuczne).

-

Formowanie z rozdmuchiwaniem: Podobna dynamika nagrzewania/chłodzenia dotyczy części wydrążonych.

-

Wyciskanie: Dostarcza arkusze do termoformowania, wpływając pośrednio na właściwości materiału i czas cyklu.

Termoformowanie jest zawsze idealne do produkcji małoseryjnej.Fałsz

Jest to opłacalne, ale alternatywy, takie jak druk 3D, mogą lepiej pasować do bardzo małych serii lub złożonych kształtów.

Wnioski

Czas cyklu w termoformowaniu zależy od właściwości materiału, wydajności maszyny i konstrukcji części. Wykorzystując szybko chłodzące się formy, zoptymalizowane ogrzewanie i strategiczne wybory maszyn, można skrócić czas produkcji i zwiększyć wydajność. Niezależnie od tego, czy zwiększasz skalę produkcji, czy udoskonalasz prototyp, opanowanie tych czynników jest kluczem do sukcesu w termoformowaniu.

-

Zrozumienie czynników wpływających na czas cyklu może pomóc zoptymalizować wydajność produkcji i obniżyć koszty procesów termoformowania. ↩

-

Zbadanie wpływu różnych materiałów na czas cyklu może prowadzić do lepszego doboru materiałów i poprawy wyników produkcji. ↩

-

Zrozumienie czasu cyklu ma kluczowe znaczenie dla optymalizacji wydajności produkcji w procesach termoformowania. Zapoznaj się z tym linkiem, aby uzyskać szczegółowe informacje. ↩

-

Kanały chłodzące są niezbędne do skrócenia czasu cyklu. Dowiedz się, w jaki sposób zwiększają one szybkość i jakość produkcji w procesie termoformowania. ↩

-

Formy aluminiowe znacznie zwiększają szybkość chłodzenia, prowadząc do szybszych cykli produkcyjnych i zwiększonej wydajności. ↩

-

Maszyny rotacyjne pozwalają na nakładanie się procesów, drastycznie skracając czas cyklu w produkcji wielkoseryjnej. ↩

-

Poznanie znaczenia jednolitej grubości ścianek może pomóc w osiągnięciu lepszego chłodzenia i jakości produktów. ↩