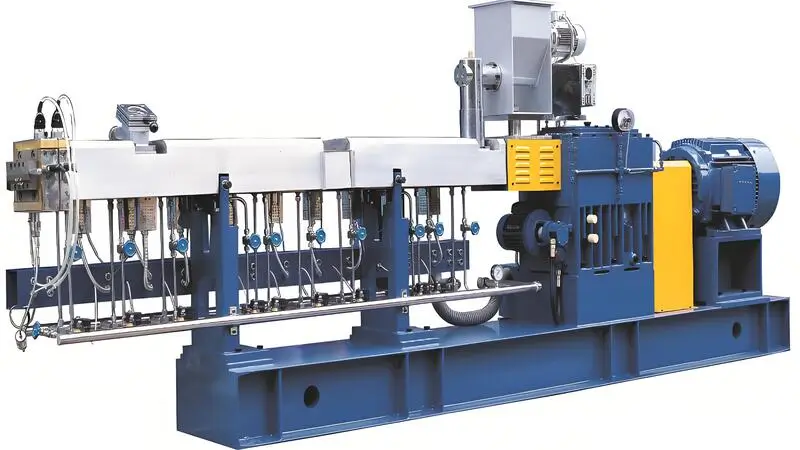

Wytłaczanie tworzyw sztucznych często napotyka wyzwania, które mogą obniżyć wydajność i jakość produktu, wpływając na wiele branż.

Wytłaczanie tworzyw sztucznych wiąże się z wyzwaniami, takimi jak niespójny przepływ materiału, przegrzanie, narastanie matrycy i wady produktu. Rozwiązanie tych problemów poprawia jakość i wydajność, co ma kluczowe znaczenie dla branży opakowaniowej, motoryzacyjnej i budowlanej.

Choć niniejsze podsumowanie przedstawia kluczowe wyzwania, głębsze zrozumienie procesu wytłaczania i związanych z nim problemów ma kluczowe znaczenie dla poprawy wyników produkcji. Zanurz się głębiej, aby dowiedzieć się, jak skutecznie złagodzić te problemy.

Niespójny przepływ materiału jest częstym problemem podczas wytłaczania tworzyw sztucznych.Prawda

Niespójny przepływ może prowadzić do nieregularnych wymiarów produktu i niskiej jakości, co wymaga starannej kontroli parametrów przetwarzania.

Wszystkie wytłaczarki doświadczają przegrzania podczas procesu wytłaczania.Fałsz

Chociaż może dojść do przegrzania, odpowiednia konserwacja sprzętu i systemy chłodzenia mogą temu zapobiec w wielu przypadkach.

- 1. Wybór materiału w procesie wytłaczania może powodować jakie problemy?

- 2. Jakie trudności pojawią się w procesie wytłaczania tworzyw sztucznych?

- 3. Ustawienia parametrów procesu wytłaczania w procesie wytłaczania często napotykają na jakie problemy?

- 4. Czy proces wytłaczania tworzyw sztucznych może powodować inne problemy?

- 5. Wnioski

Wybór materiału w procesie wytłaczania może powodować jakie problemy?

Wybór odpowiednich materiałów w procesie wytłaczania ma kluczowe znaczenie dla utrzymania jakości i wydajności produktu, ale często prowadzi do wyzwań w zakresie produkcji, spójności i wydajności.

Wybór odpowiedniego materiału do wytłaczania ma kluczowe znaczenie dla zapewnienia jakości produktu, wydajności przetwarzania i opłacalności, wpływając na właściwości mechaniczne, stabilność termiczną i łatwość przetwarzania.

Proporcjonowanie surowców z tworzyw sztucznych

Jeśli proporcje surowców z tworzyw sztucznych nie są właściwe, np. koordynacja nie jest dobra, dodatków jest za dużo lub za mało, doprowadzi to do słabych wyników. wytłaczanie1 lub jakość produktu nie spełnia standardów. Rozwiązanie: Proporcje surowców powinny być rozsądnie kontrolowane zgodnie z wymaganiami procesowymi produktu i innymi czynnikami.

Właściwości materiału

Wybierając materiały, należy wziąć pod uwagę ich właściwości, takie jak temperatura topnienia, płynność, twardość itp. Różne materiały mają różne właściwości. Różne materiały mają różne właściwości, więc wpłynie to również na parametry procesu wytłaczania.

Materiał Rozmiar cząstek

Rozmiar cząstek materiału ma duży wpływ na proces wytłaczania. Jeśli cząstki są zbyt duże, stopiony materiał nie będzie dobrze płynął, a maszyna będzie się zatykać. Jeśli cząstki są zbyt małe, pojawią się pęcherzyki powietrza, a powierzchnia nie będzie wyglądać dobrze.

Materiał Wilgotność

Wilgotność materiału również wpływa na proces wytłaczania. Zbyt duża wilgotność może powodować degradację stopu i powstawanie pęcherzyków powietrza; zbyt mała wilgotność może powodować elektryczność statyczną i wady powierzchni. Zbyt wiele zanieczyszczeń w surowcach z tworzyw sztucznych lub zbyt duża ilość wody spowoduje słabe wytłaczanie lub jakość produktu, która nie spełnia norm. Rozwiązanie: konieczność przesiewania lub suszenia surowców przed rozpoczęciem produkcji, przy jednoczesnym wzmocnieniu kontroli jakości i inspekcji surowców.

Nieprawidłowy dobór materiału może obniżyć jakość wytłaczanego produktu.Prawda

Materiały niedostosowane do procesu wytłaczania mogą prowadzić do wad, takich jak nierówne powierzchnie, pęknięcia lub odkształcenia, wpływając na jakość produktu końcowego.

Wybór materiału w procesie wytłaczania zależy wyłącznie od kosztów.Fałsz

Podczas gdy koszt jest czynnikiem, wybór materiałów wymaga również uwzględnienia kompatybilności z procesem wytłaczania i pożądanych właściwości produktu.

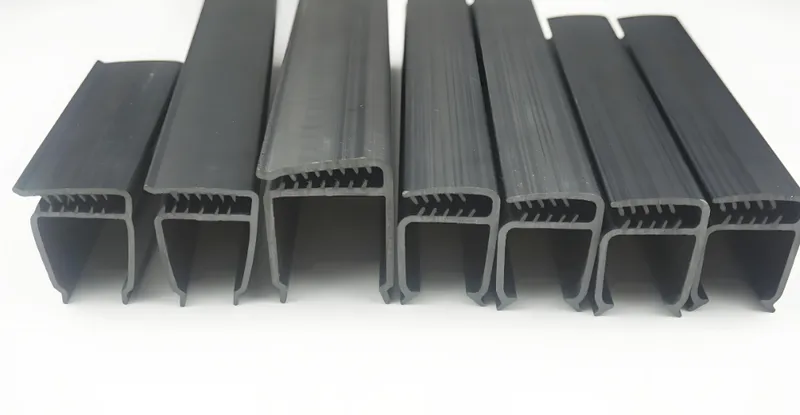

Jakie trudności pojawią się w procesie wytłaczania tworzyw sztucznych?

Problemy z formami w procesie wytłaczania tworzyw sztucznych mogą utrudniać wydajność produkcji, wpływać na jakość produktu i prowadzić do zwiększonych kosztów konserwacji w różnych sektorach produkcji.

Wyzwania związane z formami do wytłaczania tworzyw sztucznych obejmują wady powierzchni, zanieczyszczenia i niespójne wymiary, co prowadzi do marnotrawstwa i zwiększonych kosztów. Skuteczna konserwacja form i kontrola jakości są niezbędne do rozwiązania tych problemów.

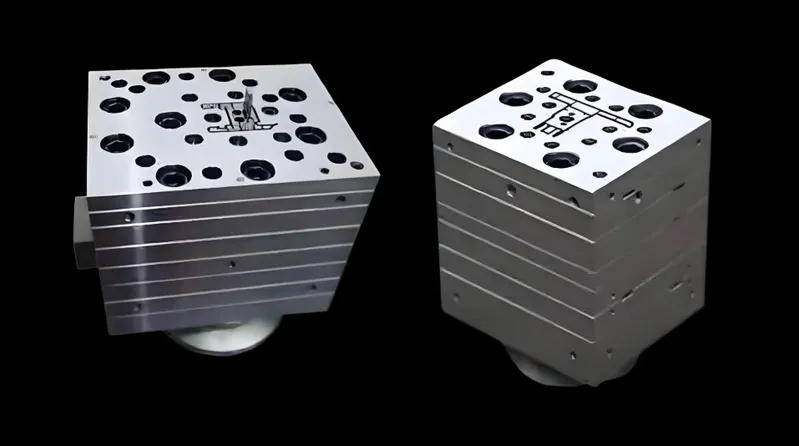

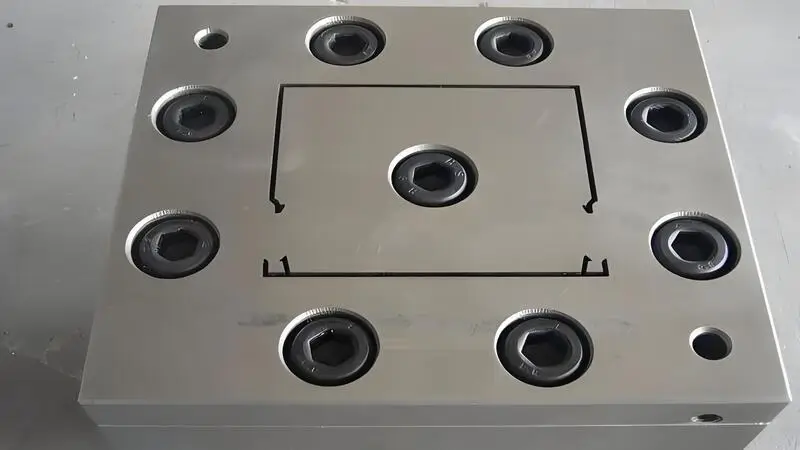

Projekt struktury formy

Konstrukcja formy powinna być rozsądna, aby zapewnić jakość produktu. Struktura formy powinna być tak prosta, jak to możliwe, unikając zbyt wielu krawędzi i złożonych struktur.

Wybór materiału formy

Materiały form powinny być twarde i odporne na zużycie, a także uwzględniać koszty i trudności przetwarzania. Powszechnie stosowane materiały to stal stopowa, węglik spiekany itp.

Obróbka powierzchni formy

Obróbka powierzchni form może poprawić jakość powierzchni produktu i zmniejszyć tarcie. Powszechnie stosowane metody obróbki powierzchni obejmują galwanizację, natryskiwanie i polerowanie.

Problemy związane z życiem w pleśni

- Problem:Matryce ekstrudera szybko się zużywają i wymagają częstej wymiany. Przyczyna: Niewłaściwy materiał matrycy, niewłaściwa praca ekstrudera i niewłaściwe smarowanie. Naprawa: Należy wybrać lepszy materiał matrycy, zapewnić prawidłową pracę ekstrudera oraz lepsze smarowanie i konserwację.

Zatykanie się pleśni

- Możliwe przyczyny:Cząsteczki materiału są albo zbyt duże, albo zawiera on zbyt wiele zanieczyszczeń itp. Rozwiązanie: Przesiewanie materiału w celu usunięcia zanieczyszczeń i upewnienia się, że wielkość cząstek jest odpowiednia.

Regularna konserwacja formy zmniejsza liczbę wad wytłaczania.Prawda

Konsekwentne czyszczenie i kontrola form zapobiega zanieczyszczeniom i wadom, poprawiając ogólną jakość produktu i zmniejszając ilość odpadów.

Nie da się zapobiec powstawaniu pleśni podczas wytłaczania.Fałsz

Chociaż jest to trudne, proaktywne środki, takie jak zoptymalizowany projekt formy i rutynowa konserwacja, mogą znacznie zmniejszyć problemy związane z pleśnią w procesie wytłaczania.

Ustawienia parametrów procesu wytłaczania w procesie wytłaczania często napotykają na jakie problemy?

Ustawienie optymalnych parametrów w procesie wytłaczania ma kluczowe znaczenie dla wydajnej produkcji, ale często pojawiają się różne wyzwania, wpływające na jakość i spójność produktu.

Kluczowe kwestie w procesie wytłaczania obejmują utrzymanie jednorodności temperatury, zarządzanie pęcznieniem matrycy i zapewnienie stałego przepływu materiału, co ma kluczowe znaczenie dla produktów wysokiej jakości.

Kontrola temperatury

The temperatura wytłaczania2 polega na uplastycznieniu materiału formierskiego i zapewnieniu niezbędnych warunków przepływu stopionego tworzywa sztucznego. Uplastycznienie materiału oraz jakość i wydajność produktu mają bardzo istotny wpływ. Teoretyczne okno temperaturowe dla wytłaczania tworzyw sztucznych mieści się pomiędzy temperaturą lepkiego płynięcia a temperaturą degradacji.

W przypadku poliolefin zakres temperatur jest szerszy. Zazwyczaj można je przetwarzać powyżej ich temperatury topnienia i poniżej 280 stopni. Aby kontrolować Temperatura wytłaczania3 Prawidłowo, należy najpierw zrozumieć ograniczenia temperaturowe przetwarzanego materiału i jego właściwości fizyczne w zależności od temperatury. Po zrozumieniu właściwości i praw rządzących materiałem można wybrać lepszy zakres temperatur dla formowania wytłaczanego.

Tak więc, ustawiając temperaturę w każdej sekcji, należy wziąć pod uwagę następujące kwestie: Po pierwsze, należy wziąć pod uwagę właściwości samego polimeru, takie jak temperatura topnienia, masa cząsteczkowa, indeks topnienia itp. Po drugie, należy wziąć pod uwagę wydajność sprzętu. W przypadku niektórych urządzeń temperatura sekcji zasilającej ma duży wpływ na prąd głównego silnika. Po trzecie, można zaobserwować, czy powierzchnia wytłaczanego kęsa z głowicy matrycy rurowej jest gładka, czy występują pęcherzyki powietrza i inne zjawiska.

Temperatura wytłaczania jest sumą ustawionej temperatury grzałki i temperatury temperatura topnienia4. Temperatura ogrzewania to temperatura zapewniana przez zewnętrzny grzejnik. Temperatura topnienia to temperatura materiału między przednią częścią śruby a połączeniem głowicy.

Temperatura cylindra może być płaska, rosnąca, malejąca lub mieszana od strefy zasilania do głowicy. Zależy to głównie od materiału i konstrukcji wytłaczarki.

Aby uzyskać lepszy wygląd i właściwości mechaniczne oraz zmniejszyć pęcznienie w matrycy, temperatura korpusu jest zazwyczaj niższa, a temperatura głowicy wyższa. Wyższa temperatura głowicy pomaga w płynnym przepływie materiału do matrycy, ale sprawia, że kształt ekstrudatu jest mniej stabilny i zwiększa skurcz.

Gdy temperatura głowicy jest niska, materiał jest złym tworzywem sztucznym, lepkość stopu jest wysoka, a ciśnienie głowicy wzrasta. Chociaż spowoduje to, że produkt będzie zbyt gęsty, skurcz jest niewielki, kształt produktu jest stabilny, ale przetwarzanie jest trudniejsze, uwalnianie formy jest większe, a powierzchnia produktu jest szorstka. Spowoduje to również wzrost przeciwciśnienia wytłaczarki, wzrost obciążenia sprzętu i wzrost zużycia energii.

Temperatura formy ustnej i formy rdzenia wpływa na wykończenie powierzchni rury. W pewnym zakresie, im wyższa temperatura formy ustnej i formy rdzenia, tym lepsze wykończenie powierzchni rury.

Ogólnie rzecz biorąc, temperatura na wyjściu z formy ustnej nie powinna przekraczać 220 stopni, temperatura stopu na wejściu do głowy powinna wynosić 200 stopni, a różnica temperatur między stopem na wejściu i wyjściu z głowy nie powinna przekraczać 20 stopni.

Wynika to z faktu, że większa różnica temperatur między stopionym materiałem a metalem spowoduje powstanie skóry rekina. Jeśli temperatura topnienia jest zbyt wysoka, materiał będzie gromadził się w formie ustnej. Należy to jednak ustalić zgodnie z rzeczywistą sytuacją.

Temperatura stopu jest rzeczywistą temperaturą stopu mierzoną na końcu ślimaka i dlatego jest zmienną zależną. Jest ona określana głównie przez prędkość ślimaka i temperaturę ustawienia bębna. Górna granica temperatury topnienia dla wytłaczania rur polietylenowych jest zwykle ustawiona na 230 stopni.

Ogólnie preferowana jest temperatura około 200 stopni. Górna granica temperatury topnienia dla wytłaczania rur polipropylenowych wynosi zazwyczaj 240 stopni. Temperatura topnienia nie powinna być zbyt wysoka. Ogólny wzgląd na degradację materiału, podczas gdy temperatura jest zbyt wysoka, spowoduje również trudności w kształtowaniu rur.

Kontrola ciśnienia wytłaczania

Najważniejszym parametrem ciśnienia w procesie wytłaczania jest ciśnienie stopu, znane również jako ciśnienie głowicy. Ogólnie rzecz biorąc, zwiększenie ciśnienie topnienia5 zmniejszy wydajność wytłaczarki i zwiększy zwartość produktu, co jest korzystne dla poprawy jakości produktu.

Nadmierne ciśnienie powoduje jednak problemy związane z bezpieczeństwem. Wielkość ciśnienia topnienia jest związana z właściwościami surowców, strukturą ślimaka, prędkością ślimaka, temperaturą procesu, rozmiarem oczek filtra, porowatą płytą i innymi czynnikami. Ciśnienie stopu jest zwykle kontrolowane w zakresie 10-30 MPa.

Kontrola prędkości posuwu

Duży wpływ ma prędkość podawania produktu oraz rozmiar i jakość powierzchni. Zbyt szybka lub zbyt wolna praca może powodować problemy, takie jak odchylenia wymiarowe, pęcherzyki powietrza itp.

Wybór metody chłodzenia

Wybór metody chłodzenia ma również wpływ na jakość produktu. Typowe metody chłodzenia obejmują chłodzenie wodą, chłodzenie powietrzem itp. Wyboru należy dokonać w zależności od aktualnej sytuacji.

Wymagana temperatura wody chłodzącej w procesie wytłaczania rur polietylenowych jest generalnie niska, zwykle poniżej 20 stopni. W produkcji rur PPR temperatura może być nieco wyższa w pierwszej sekcji i niższa w drugiej sekcji, tworząc w ten sposób gradient temperatury.

Regulacja przepływu wody chłodzącej jest również bardzo ważna. Jeśli natężenie przepływu jest zbyt wysokie, powierzchnia rury jest szorstka i powstają na niej plamy i wgłębienia. Jeśli natężenie przepływu jest zbyt małe, na powierzchni rury powstają jasne, łatwe do usunięcia plamy, takie jak nierównomierny rozkład, nierówna grubość ścianki rury lub owal.

Prędkość ślimaka i prędkość wytłaczania

Prędkość obrotowa ślimaka służy do kontrolowania szybkości wytłaczania, wydajności i jakości produktu w przemyśle ciężkim. Gdy prędkość wytłaczarki jednoślimakowej wzrasta, wydajność wzrasta. Gdy szybkość ścinania wzrasta, pozorna lepkość stopu maleje. Jest to korzystne dla homogenizacji materiału.

Jednocześnie, ponieważ plastyfikacja jest dobra, siła międzycząsteczkowa wzrasta, a wytrzymałość mechaniczna wzrasta. Jednakże, jeśli prędkość śruby6 jest zbyt wysokie, obciążenie silnika jest zbyt duże, ciśnienie stopu jest zbyt wysokie, szybkość ścinania jest zbyt wysoka, obrzęk formy wzrasta, powierzchnia staje się zła, a objętość wytłaczania nie jest stabilna.

Prędkość odciągu

Prędkość maszyny odciągowej ma bezpośredni wpływ na grubość ścianki produktu, tolerancję rozmiaru, wydajność i wygląd. Dlatego prędkość maszyny odciągającej musi być stabilna, a prędkość maszyny odciągającej musi odpowiadać prędkości maszyny do wytłaczania rur. Stosunek prędkości maszyny odciągowej do prędkości maszyny do wytłaczania rur odzwierciedla stopień orientacji produktu. Stosunek ten nazywany jest współczynnik losowania7, a wartość współczynnika losowania musi być większa lub równa 1.

Im szybciej ciągniesz, tym cieńsza jest ścianka rury i tym dłużej się ona kurczy. Im wolniej ciągniesz, tym grubsza jest ścianka rury i tym większe prawdopodobieństwo, że między matrycą a kalibratorem pojawi się korek. Zrujnuje to proces wytłaczania. Należy więc kontrolować siłę i prędkość wyciskania.

Kontrola ciśnienia wstecznego

Przeciwciśnienie ślimaka wytłaczarki jest zbyt wysokie lub zbyt niskie. Przyczyną jest to, że ślimak nie jest czyszczony na czas, w cylindrze znajdują się ciała obce, a przeciwciśnienie nie jest odpowiednio wyregulowane. Rozwiązaniem jest regularne czyszczenie ślimaka, usuwanie ciał obcych z cylindra i regulacja parametrów przeciwciśnienia.

Gdy prędkość maszyny odciągowej wzrasta, jeśli warunki temperaturowe chłodzenia i kształtowania pozostają niezmienione, jeśli prędkość maszyny odciągowej jest duża, wówczas produkt w tulei kształtującej, czas przebywania produktu w zbiorniku wody chłodzącej jest stosunkowo krótki, a po schłodzeniu i ukształtowaniu produktu nadal będzie więcej ciepła resztkowego wewnątrz produktu.

Ciepło to spowoduje, że produkt zostanie pozbawiony struktury orientacyjnej, która została już utworzona podczas procesu odciągania. Spowoduje to zmniejszenie stopnia orientacji produktu.

Niewystarczające przeciwciśnienie: Przeciwciśnienie to opór, jaki musi pokonać tworzywo sztuczne, aby wpłynąć do otworu podającego. Jeśli przeciwciśnienie nie jest wystarczające, tworzywo sztuczne nie zostanie w pełni uplastycznione lub straci stabilność. Rozwiązanie: Zwiększyć przeciwciśnienie8 poprzez zmianę struktury formy lub zmianę metody smarowania itp. w celu osiągnięcia odpowiedniego stanu.

Zużycie ślimaka wytłaczarki

Przyczyny zużycia ślimaka wytłaczarki Wytłaczarka

Zużycie ślimaka i bębna występuje zwykle w strefie podawania i dozowania. Głównym powodem zużycia jest tarcie suche pomiędzy granulatem a metalową powierzchnią, gdy granulat jest podgrzewany i zmiękczany. Po tym zużycie jest zmniejszone.

Gdy śruba zostanie zablokowana przez obcy materiał, zużywa się nieprawidłowo. Gdy ślimak zostaje zablokowany, zostaje "otoczony" przez zagęszczony materiał. Jeśli wytłaczarka ślimakowa nie ma dobrego zabezpieczenia, ślimak może zostać wykręcony przez dużą siłę napędową.

Kiedy się zakleszcza, wytwarza niezwykle duży opór, co powoduje poważne uszkodzenie powierzchni śruby i poważne zadrapania na lufie. To naprawdę trudne do naprawienia. Lufa została zaprojektowana tak, aby wytrzymać dłużej niż śruba. Gdy lufa zużywa się normalnie, zwykle się jej nie naprawia. Zwykle naprawia się gwint śruby, aby przywrócić luz promieniowy między otworem lufy a zewnętrzną średnicą śruby.

Rozwiązania w zakresie zużycia ślimaków wytłaczarek

Aby naprawić miejscowe uszkodzenia gwintów śrub, można użyć specjalnych stopów przeciwzużyciowych i antykorozyjnych. Zazwyczaj stosuje się spawanie w osłonie gazów obojętnych i spawanie plazmowe argonem. Do naprawy uszkodzeń można również użyć technologii natryskiwania metalu.

Najpierw należy zeszlifować zużytą cylindryczną powierzchnię śruby na głębokość około 1,5 mm. Następnie przyspawaj warstwę stopu do powierzchni, aby nadać jej odpowiedni rozmiar, pamiętając o pozostawieniu wystarczającej ilości materiału do obróbki. Na koniec należy zeszlifować powierzchnię cylindryczną i gwint śruby do oryginalnych wymiarów.

Równomierność temperatury jest największym wyzwaniem w procesie wytłaczania.Prawda

Niespójne temperatury mogą prowadzić do wad produktu, co sprawia, że utrzymanie równomiernego ogrzewania ma kluczowe znaczenie dla zapewnienia wysokiej jakości wyników.

Pęcznienie matrycy jest nieprzewidywalne i nie można nim zarządzać podczas wytłaczania.Fałsz

Pęcznienie matrycy można kontrolować poprzez dostosowanie parametrów, takich jak temperatura, ciśnienie i prędkość wytłaczania, co pozwala uzyskać lepszą konsystencję produktu.

Czy proces wytłaczania tworzyw sztucznych może powodować inne problemy?

Proces wytłaczania tworzyw sztucznych ma kluczowe znaczenie dla produkcji różnych produktów z tworzyw sztucznych, ale może napotkać wyzwania, które wpływają na wydajność i jakość.

Problemy związane z wytłaczaniem tworzyw sztucznych obejmują niespójne wymiary, pękanie stopu i degradację termiczną, często spowodowane słabą kontrolą temperatury, zużytym sprzętem i niewłaściwym wyborem materiału.

Problemy operacyjne

Jeśli operatorzy nie rozumieją wymagań dotyczących sprzętu i procesu, wyniki wytłaczania będą słabe lub jakość produktu nie będzie spełniać standardów. Rozwiązanie: Szkolenie operatorów w celu lepszego zrozumienia i opanowania sprzętu i procesu.

Jeśli środowisko pracy nie jest dobre, takie jak temperatura, wilgotność i inne czynniki, wpłynie to na wyniki wytłaczania. Rozwiązanie: Musimy stworzyć dobre środowisko produkcyjne, aby zapewnić, że temperatura i wilgotność oraz inne czynniki są w odpowiednim zakresie.

Problemy z przetwarzaniem końcowym

Korzystanie z rysowania, cięcia i innych technologii przetwarzania końcowego wymaga umiejętności. Jeśli nie wiesz, co robisz, wpłynie to na jakość Twoich produktów. Rozwiązanie: Przeszkol i poinstruuj operatorów obróbki końcowej, aby wiedzieli, co robią i robili to dobrze.

Jeśli sprzęt do przetwarzania końcowego jest uszkodzony lub nie jest odpowiednio konserwowany, wpłynie to również na jakość produktu. Rozwiązanie: Regularnie kontrolować, konserwować i naprawiać sprzęt do obróbki końcowej oraz szybko wykrywać i usuwać uszkodzenia i awarie sprzętu.

Problemy ze sprzętem

W przypadku problemów z ekstruderem, takich jak niewłaściwa temperatura, zatkana dysza lub zużyta dysza, wytłaczanie będzie przebiegać nieprawidłowo lub z użyciem wadliwych części. Rozwiązanie: Należy wyregulować temperaturę, ciśnienie i prędkość dyszy, aby upewnić się, że urządzenie działa prawidłowo. Jeśli nie czyścisz i nie dbasz o swoją maszynę, zepsuje to również wytłaczanie. Rozwiązanie: Należy czyścić i dbać o urządzenie, a także naprawiać je, jeśli się zepsuje.

Odkształcenia i problemy strukturalne

- deformacja lufy:Odkształcenie beczki spowoduje słaby efekt plastyfikujący, niezdolny do kształtowania. Rozwiązanie: Wykryj, czy lufa jest zdeformowana lub wymień ją na czas, gdy okaże się, że jest zdeformowana.Nierówna grubość ścianki jest wielkim nie-nie. Sprawia, że gotowe produkty wyglądają jak badziewie i kosztują więcej pieniędzy. Oto co należy zrobić: Zaprojektuj swój produkt tak, aby nie miał nierównej grubości ścianek. Przyjrzyj się kształtowi produktu i używanemu materiałowi i upewnij się, że ścianki mają taką samą grubość na całym obwodzie.

Awaria systemu klejenia na gorąco

-

Awaria kontroli temperatury: Jeśli kontrola temperatury nie zostanie przeprowadzona prawidłowo, produkt ulegnie awarii. Rozwiązanie: Napraw system kontroli temperatury lub wymień przyrząd kontrolny i dostosuj parametry kontroli temperatury.

-

Niepowodzenie plastyfikacji:Plastyfikacja polega na stopieniu stałego tworzywa sztucznego i nadaniu mu płynności. Jeśli temperatura, czas lub jakość plastyfikatora są nieodpowiednie, tworzywo nie uplastyczni się dobrze i nie będzie można go formować. Rozwiązanie: Dostosuj temperaturę, czas lub zwiększ objętość beczki, aby uzyskać więcej plastyfikatora.

Awaria systemu żywienia

-

Zmiana materiału nie jest na czasie:różne materiały wymagają dostosowania ilości i prędkości podawania, brak regulacji doprowadzi do słabego podawania. Rozwiązanie: Regularna zmiana materiału lub dostosowanie do charakteru materiału.

-

Zatkanie przewodu zasilającego: spowoduje to, że materiał nie dostanie się do ślimaka, co doprowadzi do pęknięcia materiału i zbyt dużej prędkości ślimaka, co spowoduje spalenie silnika. Rozwiązanie: Wyczyść zatkaną rurę lub dodaj elementy grzewcze w celu podgrzania rury.

Pękanie stopu jest częstym problemem w procesie wytłaczania tworzyw sztucznych.Prawda

Pękanie stopu występuje, gdy geometria matrycy wytłaczarki lub ustawienia prędkości zakłócają płynny przepływ polimeru, powodując defekty powierzchni.

Degradacja termiczna jest nieunikniona podczas wytłaczania tworzyw sztucznych.Fałsz

Degradację termiczną można zminimalizować dzięki precyzyjnej kontroli temperatury i zastosowaniu materiałów stabilizowanych termicznie, które pomagają zachować integralność produktu.

Wnioski

W procesach wytłaczania tworzyw sztucznych często występują problemy z doborem surowców, projektowaniem form, parametrami procesu i awariami sprzętu. Jeśli surowce nie mają odpowiednich proporcji, zawierają zbyt dużo wilgoci lub zbyt duże cząstki, może to mieć wpływ na jakość produktu. Jeśli forma jest źle zaprojektowana, zużyta lub zatkana, może to również powodować problemy.

Kontrola temperatury, ciśnienie wytłaczania, szybkość podawania i chłodzenie muszą być dokładnie kontrolowane, aby zapewnić jakość. Konserwacja sprzętu i warunki pracy mogą również wpływać na wyniki formowania, a operatorzy muszą zostać przeszkoleni, aby uniknąć błędów operatora. Właściwe techniki obróbki końcowej i konserwacja sprzętu mogą poprawić jakość produktu.

-

Zapoznaj się z tym zasobem, aby zrozumieć podstawowe techniki i parametry skutecznego wytłaczania, zapewniając produkty wysokiej jakości. ↩

-

Odkryj optymalne ustawienia temperatury dla formowania ekstruzyjnego, aby poprawić jakość produktu i wydajność przetwarzania. ↩

-

Kontrolowanie temperatury wytłaczania ma kluczowe znaczenie dla osiągnięcia pożądanych właściwości produktu. Niniejszy materiał zawiera niezbędne wytyczne i wskazówki. ↩

-

Zrozumienie temperatury topnienia ma kluczowe znaczenie dla optymalizacji procesów wytłaczania i zapewnienia jakości produktu. Zapoznaj się z tym linkiem, aby uzyskać szczegółowe informacje. ↩

-

Ciśnienie topnienia jest kluczowym parametrem w procesie wytłaczania, który wpływa na jakość i bezpieczeństwo produktu. Dowiedz się więcej o czynnikach wpływających na ciśnienie i zarządzaniu nim. ↩

-

Zrozumienie prędkości obrotowej ślimaka ma kluczowe znaczenie dla optymalizacji procesów wytłaczania i poprawy jakości produktu. Zapoznaj się z tym linkiem, aby uzyskać szczegółowe informacje. ↩

-

Współczynnik ciągnienia ma kluczowe znaczenie dla osiągnięcia pożądanych specyfikacji produktu. Dowiedz się więcej o jego znaczeniu w procesach wytłaczania. ↩

-

Ciśnienie wsteczne jest niezbędne do zapewnienia właściwej plastyfikacji i stabilności. Dowiedz się więcej o jego znaczeniu w procesie wytłaczania. ↩