Wypaczenia w produktach wytłaczanych są częstym problemem, który może obniżyć jakość i funkcjonalność produktu końcowego. Występuje, gdy materiał odkształca się lub wygina z powodu nierównomierne chłodzenie1 lub naprężenia wewnętrzne podczas procesu wytłaczania. Wada ta jest powszechna zarówno w druku 3D, jak i tradycyjnej produkcji, takiej jak wytłaczanie profili z tworzyw sztucznych, i może mieć wpływ na szeroki zakres zastosowań, od rur budowlanych po komponenty samochodowe.

Zapobieganie wypaczaniu produktów wytłaczanych obejmuje równomierne chłodzenie, wybór materiałów o niskiej rozszerzalności cieplnej, projektowanie pod kątem stałej grubości oraz kontrolowanie parametrów wytłaczania, takich jak temperatura i prędkość.

Zrozumienie przyczyn wypaczania i wdrożenie skutecznych strategii zapobiegawczych ma kluczowe znaczenie dla producentów dążących do wytwarzania wysokiej jakości produktów wytłaczanych. Niniejszy artykuł omawia kluczowe czynniki, które przyczyniają się do powstawania wypaczeń i dostarcza praktycznych wskazówek w celu złagodzenia tego problemu.

Równomierne chłodzenie jest najważniejszym czynnikiem zapobiegającym wypaczaniu.Prawda

Zapewnienie równomiernego tempa chłodzenia w całym wytłaczanym produkcie minimalizuje skurcz różnicowy, który jest główną przyczyną wypaczeń.

Wszystkie materiały są równie podatne na wypaczanie podczas wytłaczania.Fałsz

Materiały o wyższym współczynniku rozszerzalności cieplnej, takie jak polipropylen, są bardziej podatne na wypaczenia w porównaniu do tych o niższym współczynniku CTE, takich jak poliwęglan.

- 1. Jakie są najczęstsze przyczyny wypaczania produktów wytłaczanych?

- 2. Jakie są kluczowe strategie zapobiegania wypaczaniu produktów wytłaczanych?

- 3. Jak wybór materiału wpływa na wypaczanie produktów wytłaczanych?

- 4. Jakie są najlepsze praktyki projektowania produktów wytłaczanych w celu zapobiegania ich wypaczaniu?

- 5. Jak kontrola procesu może złagodzić wypaczenia w produktach wytłaczanych?

- 6. W jakich zastosowaniach zapobieganie wypaczaniu ma kluczowe znaczenie?

- 7. Wnioski

Jakie są najczęstsze przyczyny wypaczania produktów wytłaczanych?

Wypaczenia w produktach wytłaczanych to powszechny problem, który może znacząco wpływać na jakość i funkcjonalność produktu końcowego. Zrozumienie podstawowych przyczyn wypaczania jest niezbędne dla producentów do wdrożenia skutecznych strategii zapobiegawczych.

Wypaczenia w produktach wytłaczanych są spowodowane przede wszystkim nierównomiernym chłodzeniem, kurczeniem się materiału oraz naprężenia wewnętrzne2, prowadząc do zniekształceń i wygięć w stosunku do zamierzonego kształtu.

| Przyczyna | Wpływ na wypaczanie | Strategia zapobiegania |

|---|---|---|

| Nierównomierne chłodzenie | Skurcz różnicowy powoduje zginanie | Stosowanie jednolitych systemów chłodzenia (np. łaźni wodnych) |

| Kurczenie się materiału | Wysokie współczynniki skurczu prowadzą do zniekształceń | Wybór materiałów o niskim współczynniku CTE |

| Naprężenia wewnętrzne | Stężenia naprężeń powodują wypaczenia | Konstrukcja zapewniająca jednolitą grubość |

Nierównomierne chłodzenie

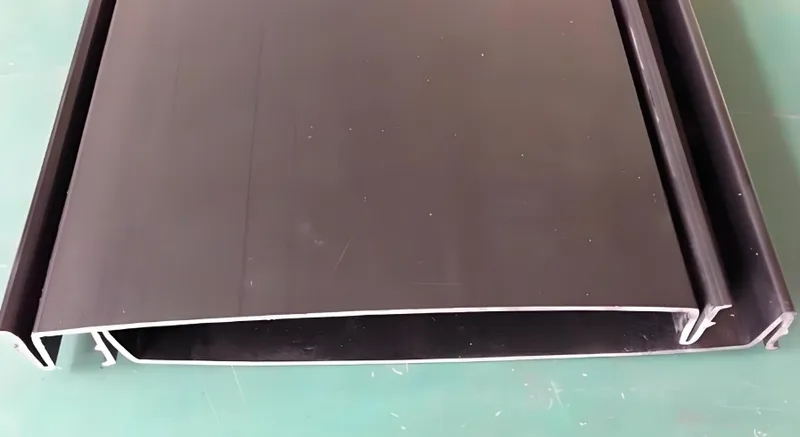

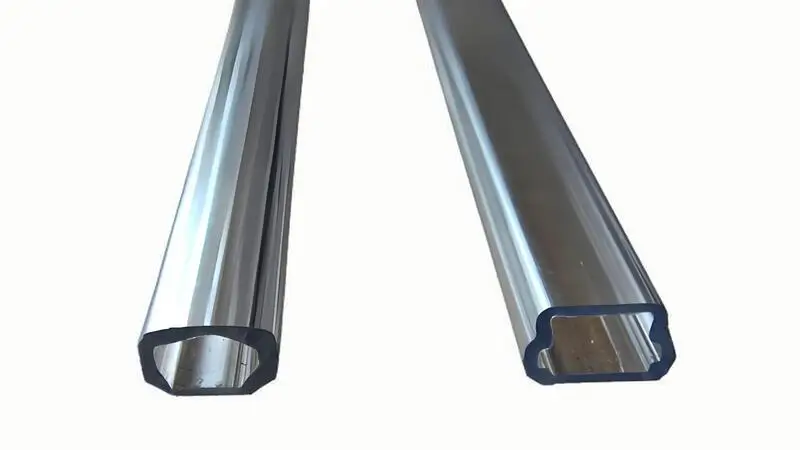

Nierównomierne chłodzenie jest głównym czynnikiem przyczyniającym się do wypaczania wytłaczanych produktów. Gdy różne części wytłaczanego materiału stygną w różnym tempie, prowadzi to do zróżnicowanego skurczu. Ten nierównomierny skurcz powoduje zginanie lub zniekształcanie materiału, co skutkuje wypaczaniem. Na przykład w przypadku wytłaczania profili z tworzyw sztucznych, jeśli jedna strona profilu schładza się szybciej niż druga, może to prowadzić do zakrzywienia lub skręcenia.

Kurczenie się materiału

Materiały o wysokich współczynnikach rozszerzalności cieplnej (CTE) są bardziej podatne na wypaczenia ze względu na większy skurcz podczas chłodzenia. Na przykład, polipropylen (PP) ma wysoki współczynnik skurczu, co czyni go bardziej podatnym na wypaczenia w porównaniu do materiałów takich jak poliwęglan (PC), który ma niższy współczynnik CTE. Wybór materiału znacząco wpływa na prawdopodobieństwo wypaczenia, zwłaszcza w zastosowaniach wymagających wysokiej dokładności wymiarowej.

Naprężenia wewnętrzne

Naprężenia wewnętrzne w wytłaczanym produkcie mogą również powodować wypaczenia. Naprężenia te często wynikają z niejednolitych przekrojów lub złożonych geometrii, które powodują koncentrację naprężeń. Gdy materiał jest chłodzony, naprężenia te mogą prowadzić do odkształceń. Projektowanie produktów o jednolitej grubości i unikanie ostrych narożników może pomóc zminimalizować naprężenia wewnętrzne i zmniejszyć ryzyko wypaczenia.

Wypaczenie występuje tylko w procesach wytłaczania tworzyw sztucznych.Fałsz

Chociaż wypaczenie jest powszechne w przypadku tworzyw sztucznych, może również wystąpić podczas wytłaczania metalu z powodu podobnych czynników termicznych i mechanicznych.

Wybór materiału nie ma wpływu na wypaczanie.Fałsz

Wybór materiałów o niskich współczynnikach rozszerzalności cieplnej może znacznie zmniejszyć prawdopodobieństwo wypaczenia.

Jakie są kluczowe strategie zapobiegania wypaczaniu produktów wytłaczanych?

Zapobieganie wypaczeniom w produktach wytłaczanych ma kluczowe znaczenie dla utrzymania jakości i funkcjonalności produktu. Wdrażając skuteczne strategie, producenci mogą zminimalizować ryzyko odkształceń i zapewnić spójne wyniki.

Kluczowe strategie zapobiegania wypaczeniom w produktach wytłaczanych obejmują zapewnienie równomiernego chłodzenia, wybór odpowiednich materiałów, projektowanie pod kątem stałej grubości i kontrolowanie parametrów wytłaczania.

Jednolite chłodzenie

Zapewnienie równomiernego chłodzenia ma kluczowe znaczenie dla zapobiegania wypaczeniom. Nierównomierne chłodzenie prowadzi do zróżnicowanego skurczu, powodując wygięcie lub zniekształcenie materiału. Techniki takie jak stosowanie kąpieli wodnych, systemów chłodzenia powietrzem lub urządzeń chłodzących mogą pomóc w osiągnięciu równomiernego tempa chłodzenia w całym wytłaczanym produkcie. Na przykład, w przypadku wytłaczania profili z tworzyw sztucznych, zanurzenie wytłaczanego profilu w kąpieli wodnej może promować równomierne chłodzenie i zmniejszyć ryzyko wypaczenia.

Wybór materiału

Wybór materiałów o niskiej współczynniki rozszerzalności cieplnej3 (CTE) może znacznie zmniejszyć prawdopodobieństwo wypaczenia. Materiały takie jak poliwęglan (PC) mają niższy współczynnik CTE w porównaniu do polipropylenu (PP) lub akrylonitrylo-butadieno-styrenu (ABS), dzięki czemu są mniej podatne na kurczenie się i odkształcanie podczas chłodzenia. Wybór odpowiedniego materiału w oparciu o wymagania aplikacji ma zasadnicze znaczenie dla zminimalizowania ryzyka wypaczenia.

Rozważania projektowe

Projektowanie produktów o jednolitej grubości pomaga uniknąć koncentracji naprężeń, które mogą prowadzić do wypaczeń. Jednolite przekroje zapewniają równomierne chłodzenie i zmniejszają prawdopodobieństwo wystąpienia naprężeń wewnętrznych. Dodatkowo, unikanie ostrych narożników i złożonych geometrii może jeszcze bardziej zminimalizować ryzyko odkształceń. Na przykład w druku 3D, projektowanie części ze stopniowymi przejściami i unikanie zwisów może pomóc w zapobieganiu wypaczeniom.

Kontrola procesu

Staranne zarządzanie parametrami wytłaczania, takimi jak temperatura i prędkość, ma kluczowe znaczenie dla zapobiegania wypaczeniom. Odpowiednie ustawienie temperatury wytłaczania może zmniejszyć naprężenia wewnętrzne, podczas gdy kontrolowanie szybkości chłodzenia zapewnia, że nie jest ono ani zbyt szybkie, ani zbyt wolne. Na przykład w przypadku wytłaczania tworzyw sztucznych, utrzymanie stałej prędkości wytłaczania i optymalizacja systemu chłodzenia może pomóc w osiągnięciu lepszych wyników.

Projektowanie produktów o różnej grubości może pomóc ograniczyć wypaczenia.Fałsz

Różne grubości mogą prowadzić do nierównomiernego chłodzenia i koncentracji naprężeń, zwiększając ryzyko wypaczenia.

Samo równomierne chłodzenie jest wystarczające, aby zapobiec wypaczeniu we wszystkich przypadkach.Fałsz

Chociaż równomierne chłodzenie ma kluczowe znaczenie, inne czynniki, takie jak wybór materiału i konstrukcja, również odgrywają znaczącą rolę w zapobieganiu wypaczeniom.

Jak wybór materiału wpływa na wypaczanie produktów wytłaczanych?

Wybór materiału odgrywa kluczową rolę w określaniu prawdopodobieństwa wypaczenia produktów wytłaczanych. Różne materiały wykazują różne stopnie rozszerzalność cieplna4 i skurcz, które bezpośrednio wpływają na ryzyko zniekształceń.

Wybór materiału wpływa na wypaczanie produktów wytłaczanych poprzez wpływ na rozszerzalność cieplną i szybkość kurczenia się, przy czym materiały takie jak poliwęglan oferują niższe ryzyko wypaczenia w porównaniu z polipropylenem.

| Materiał | CTE (współczynnik rozszerzalności cieplnej) | Ryzyko wypaczenia | Typowe zastosowania |

|---|---|---|---|

| Polipropylen (PP) | Wysoki | Wysoki | Rury, pojemniki |

| Poliwęglan (PC) | Niski | Niski | Ramy okienne, samochodowe |

| Akrylonitryl-butadien-styren (ABS) | Średni | Średni | Dobra konsumpcyjne, Druk 3D |

Rozszerzalność cieplna i kurczliwość

Materiały o wysokich współczynnikach rozszerzalności cieplnej (CTE) są bardziej podatne na wypaczenia ze względu na większy skurcz podczas chłodzenia. Na przykład, polipropylen (PP) ma wysoki współczynnik rozszerzalności cieplnej (CTE), co prowadzi do znacznego skurczu i wyższego ryzyka wypaczenia. Z kolei poliwęglan (PC) ma niższy współczynnik CTE, co skutkuje mniejszym skurczem i mniejszym prawdopodobieństwem odkształcenia. Wybór materiałów o niższym współczynniku CTE ma kluczowe znaczenie dla zastosowań wymagających wysokiej dokładności wymiarowej.

Właściwości materiału i zastosowania

Różne materiały nadają się do konkretnych zastosowań w oparciu o ich właściwości. Na przykład PP jest powszechnie stosowany w rurach i pojemnikach ze względu na swoją elastyczność, ale jego wysokie ryzyko wypaczenia wymaga starannej kontroli procesu. PC, z niskim ryzykiem wypaczenia, jest idealny do ram okiennych i części samochodowych, gdzie stabilność wymiarowa ma kluczowe znaczenie. Zrozumienie właściwości materiału i ich wpływu na wypaczanie może pomóc producentom w wyborze najbardziej odpowiedniego materiału do ich potrzeb.

Wszystkie tworzywa termoplastyczne mają takie samo prawdopodobieństwo wypaczenia.Fałsz

Tworzywa termoplastyczne różnią się współczynnikiem CTE i szybkością kurczenia, co prowadzi do różnych tendencji do wypaczania.

Wybór materiału jest jedynym czynnikiem wpływającym na wypaczenie.Fałsz

Chociaż wybór materiału jest ważny, inne czynniki, takie jak równomierność chłodzenia i konstrukcja, również znacząco wpływają na wypaczenia.

Jakie są najlepsze praktyki projektowania produktów wytłaczanych w celu zapobiegania ich wypaczaniu?

Projektowanie produktów wytłaczanych z Zapobieganie wypaczeniom5 ma zasadnicze znaczenie dla zapewnienia, że produkt końcowy spełnia standardy jakości. Postępując zgodnie z najlepszymi praktykami, producenci mogą zminimalizować ryzyko zniekształceń i poprawić ogólną wydajność produktu.

Najlepsze praktyki w zakresie projektowania produktów wytłaczanych w celu zapobiegania wypaczaniu obejmują utrzymywanie jednolitej grubości, unikanie złożonych geometrii i stosowanie stopniowych przejść.

Jednolita grubość

Projektowanie produktów o stałej grubości zapewnia równomierne chłodzenie i zmniejsza prawdopodobieństwo koncentracji naprężeń. Jednolite przekroje pomagają równomiernie rozłożyć naprężenia termiczne i mechaniczne, minimalizując ryzyko wypaczenia. Na przykład, w przypadku wytłaczania profili z tworzyw sztucznych, utrzymanie stałej grubości ścianki w całym profilu może zapobiec różnym skurczom i odkształceniom.

Unikanie złożonych geometrii

Złożone geometrie, takie jak ostre rogi lub skomplikowane detale, mogą tworzyć punkty naprężeń i prowadzić do nierównomiernego chłodzenia. Uproszczenie projektu poprzez unikanie tych cech może pomóc zmniejszyć ryzyko wypaczenia. W druku 3D, na przykład, stosowanie zaokrągleń zamiast ostrych narożników może promować bardziej równomierne chłodzenie i zmniejszać naprężenia wewnętrzne.

Włączanie stopniowych przejść

Uwzględnienie stopniowych przejść w projekcie, takich jak zwężające się sekcje lub gładkie krzywe, może pomóc w bardziej równomiernym rozłożeniu naprężeń i promowaniu równomiernego chłodzenia. Podejście to jest szczególnie skuteczne w ograniczaniu wypaczeń w produktach o różnych przekrojach. Na przykład w przypadku rur wytłaczanych, zastosowanie stopniowych przejść między różnymi średnicami może zminimalizować koncentrację naprężeń i zapobiec odkształceniom.

Projektowanie z różnymi grubościami może zwiększyć wytrzymałość produktu bez powodowania wypaczeń.Fałsz

Różne grubości mogą prowadzić do nierównomiernego chłodzenia i zwiększonego ryzyka wypaczenia, przewyższając wszelkie potencjalne korzyści związane z wytrzymałością.

Upraszczanie geometrii zawsze pogarsza funkcjonalność produktu.Fałsz

Uproszczenie geometrii może zwiększyć możliwości produkcyjne i ograniczyć wypaczenia bez konieczności ograniczania funkcjonalności.

Jak kontrola procesu może złagodzić wypaczenia w produktach wytłaczanych?

Kontrola procesu jest kluczowym aspektem zapobiegania wypaczeniom w produktach wytłaczanych. Starannie zarządzając parametrami wytłaczania, producenci mogą zoptymalizować proces i zminimalizować ryzyko odkształceń.

Kontrola procesu łagodzi wypaczenia w wytłaczanych produktach poprzez optymalizację temperatury wytłaczania, kontrolowanie szybkości chłodzenia i utrzymywanie stałej prędkości wytłaczania.6

| Parametr | Wpływ na wypaczanie | Zalecane działanie |

|---|---|---|

| Temperatura wytłaczania | Wysokie temperatury zmniejszają stres i ryzyko degradacji | Optymalizacja pod kątem materiału, unikanie przegrzania |

| Szybkość chłodzenia | Nierównomierne chłodzenie powoduje wypaczenia | Stosowanie jednolitych systemów chłodzenia (np. łaźni wodnych) |

| Prędkość wytłaczania | Nierównomierna prędkość prowadzi do nierównomiernego chłodzenia | Utrzymywanie stałej prędkości |

Optymalizacja temperatury wytłaczania

Odpowiednie ustawienie temperatury wytłaczania ma kluczowe znaczenie dla zmniejszenia naprężeń wewnętrznych, które mogą prowadzić do wypaczeń. Wyższe temperatury mogą pomóc zminimalizować naprężenia, ale grożą degradacją termiczną materiału. Niezbędne jest znalezienie optymalnego zakresu temperatur dla konkretnego używanego materiału. Na przykład, w przypadku wytłaczania tworzyw sztucznych, utrzymanie temperatury cylindra w zalecanym zakresie dla polimeru może pomóc w osiągnięciu lepszych wyników.

Kontrola szybkości chłodzenia

Kontrolowanie szybkości chłodzenia zapewnia równomierne chłodzenie wytłaczanego produktu, zapobiegając różnicowemu kurczeniu się i wypaczaniu. Stosowanie systemów chłodzenia, takich jak kąpiele wodne lub noże powietrzne, może pomóc w osiągnięciu równomiernego chłodzenia. Szybkość chłodzenia nie powinna być ani zbyt szybka, ani zbyt wolna; szybkie chłodzenie może powodować kruchość, podczas gdy powolne chłodzenie może prowadzić do nadmiernego skurczu. Na przykład w druku 3D zastosowanie podgrzewanego łoża może pomóc kontrolować szybkość chłodzenia i zmniejszyć wypaczenia.

Utrzymanie stałej prędkości wyciskania

Utrzymanie stałej prędkości wytłaczania jest ważne dla zapewnienia równomiernego chłodzenia i zmniejszenia ryzyka wypaczenia.7 Niespójna prędkość może prowadzić do zmian w szybkości chłodzenia, powodując zróżnicowany skurcz i zniekształcenia. Na przykład, w przypadku wytłaczania profili z tworzyw sztucznych, zastosowanie systemu odciągu do kontroli prędkości może pomóc w osiągnięciu spójnych wyników.

Wyższe temperatury wytłaczania zawsze zmniejszają wypaczenia.Fałsz

Podczas gdy wyższe temperatury mogą zmniejszyć naprężenia wewnętrzne, mogą one również powodować degradację termiczną, która może zagrozić jakości produktu.

Kontrolowanie szybkości chłodzenia jest ważniejsze niż wybór materiału w zapobieganiu wypaczeniom.Fałsz

Zarówno szybkość chłodzenia, jak i wybór materiału mają kluczowe znaczenie; zaniedbanie któregokolwiek z nich może prowadzić do wypaczeń.

W jakich zastosowaniach zapobieganie wypaczaniu ma kluczowe znaczenie?

Zapobieganie wypaczaniu jest szczególnie istotne w zastosowaniach, w których dokładność wymiarowa i integralność strukturalna są najważniejsze. Zastosowania te obejmują różne branże, z których każda ma unikalne wymagania dotyczące produktów wytłaczanych.

Zapobieganie wypaczaniu ma kluczowe znaczenie w branży budowlanej, motoryzacyjnej i dóbr konsumpcyjnych, gdzie dokładność wymiarowa i integralność strukturalna mają zasadnicze znaczenie.8

Budowa

W budownictwie produkty wytłaczane, takie jak rury, ramy okienne i ościeżnice drzwiowe, wymagają wysokiej stabilności wymiarowej, aby zapewnić właściwe dopasowanie i funkcjonalność. Wypaczenie może zagrozić integralności tych komponentów, prowadząc do problemów z instalacją i zmniejszonej wydajności. Na przykład wypaczone ramy okienne mogą nie uszczelniać się prawidłowo, wpływając na efektywność energetyczną i odporność na warunki atmosferyczne.

Motoryzacja

Przemysł motoryzacyjny polega na produktach wytłaczanych do produkcji części wewnętrznych i zewnętrznych, takich jak elementy wykończeniowe i uszczelki. Wypaczenia tych części mogą wpływać na estetykę i funkcjonalność pojazdu. Na przykład wypaczone elementy wykończenia wnętrza mogą nie układać się prawidłowo, prowadząc do powstawania szczelin i słabego dopasowania. Zapewnienie dokładności wymiarowej poprzez zapobieganie wypaczeniom ma kluczowe znaczenie dla utrzymania standardów jakości.

Towary konsumpcyjne

Towary konsumpcyjne, takie jak pojemniki do pakowania i artykuły gospodarstwa domowego, również korzystają z zapobiegania wypaczeniom. Wypaczone pojemniki mogą nie układać się prawidłowo w stosy lub nie uszczelniać się skutecznie, wpływając na ich użyteczność i atrakcyjność. Na przykład w przypadku opakowań na żywność wypaczone pokrywki mogą nie zamykać się szczelnie, prowadząc do zepsucia lub zanieczyszczenia.

Zapobieganie wypaczeniom jest ważne tylko w branżach wymagających wysokiej precyzji.Fałsz

Zapobieganie wypaczeniom ma kluczowe znaczenie w branżach wymagających wysokiej precyzji, ale jest również ważne w przypadku towarów konsumpcyjnych i budownictwa ze względu na funkcjonalność i estetykę.

Wszystkie produkty wytłaczane są w równym stopniu narażone na wypaczanie.Fałsz

Wpływ wypaczenia różni się w zależności od zastosowania i konkretnych wymagań dotyczących dokładności wymiarowej i integralności strukturalnej.

Wnioski

Zapobieganie odkształceniom w produktach wytłaczanych ma zasadnicze znaczenie dla zapewnienia jakości i funkcjonalności produktów w różnych branżach. Wdrażając strategie, takie jak równomierne chłodzenie, wybór odpowiednich materiałów, projektowanie pod kątem stałej grubości i kontrolowanie parametrów wytłaczania, producenci mogą zminimalizować ryzyko odkształceń i osiągnąć spójne wyniki. Zrozumienie przyczyn wypaczania i stosowanie najlepszych praktyk w zakresie projektowania i kontroli procesu ma kluczowe znaczenie dla wytwarzania wysokiej jakości produktów wytłaczanych.

-

Zrozumienie skutków nierównomiernego chłodzenia może pomóc producentom wdrożyć lepsze strategie chłodzenia, aby zapobiec wypaczeniom. ↩

-

Poznanie naprężeń wewnętrznych może pomóc producentom w projektowaniu produktów, które są mniej podatne na wypaczenia i odkształcenia. ↩

-

Zbadanie wpływu współczynników rozszerzalności cieplnej może pomóc w doborze materiałów w celu zminimalizowania wypaczania się produktów. ↩

-

Zrozumienie rozszerzalności cieplnej ma kluczowe znaczenie dla wyboru materiałów, które minimalizują ryzyko wypaczenia w procesach produkcyjnych. ↩

-

Zbadanie strategii zapobiegania wypaczeniom może poprawić jakość i wydajność produktu w produkcji. ↩

-

Zapoznaj się z tym zasobem, aby zrozumieć, w jaki sposób skuteczna kontrola procesu może znacznie zmniejszyć wypaczenia w produktach wytłaczanych, zapewniając jakość i wydajność. ↩

-

Ten link zapewni wgląd w znaczenie stałej prędkości wytłaczania w zapobieganiu wypaczaniu, co ma kluczowe znaczenie dla integralności produktu. ↩

-

Dowiedz się, dlaczego zapobieganie wypaczaniu ma kluczowe znaczenie dla utrzymania jakości i bezpieczeństwa w zastosowaniach budowlanych i motoryzacyjnych, wpływając na ogólną wydajność. ↩