Wytłaczanie to proces produkcyjny, w którym materiały takie jak metale, tworzywa sztuczne, a nawet ceramika są przetłaczane przez matrycę w celu wytworzenia elementów o określonych kształtach przekroju, takich jak rury, ramy okienne lub pręty. Jednym z największych wyzwań w tym procesie jest zapewnienie spójne wymiary produktu1-zachowanie tego samego rozmiaru i kształtu każdego wyprodukowanego elementu. Ta spójność ma kluczowe znaczenie dla jakości, funkcjonalności i spełnienia standardów branżowych w sektorach takich jak motoryzacja, budownictwo i lotnictwo. W tym wpisie na blogu omówiono kluczowe czynniki i najlepsze praktyki, które pomagają producentom osiągnąć dokładność wymiarową w procesie wytłaczania.

Osiągnięcie stałych wymiarów produktu w procesie wytłaczania wymaga precyzji. konstrukcja matrycy2Jednolite właściwości materiału, kontrolowane parametry procesu, skuteczne techniki chłodzenia i rygorystyczne kontrola jakości3 środki zapewniające zgodność produktów z dokładnymi specyfikacjami.

Zrozumienie, w jaki sposób te elementy współpracują ze sobą, może pomóc producentom zoptymalizować ich procesy wytłaczania. W tym przewodniku omówimy kluczowe aspekty wytłaczania i przedstawimy praktyczne wskazówki dotyczące utrzymania precyzji wymiarowej.

Stałe wymiary produktu w procesie wytłaczania zależą wyłącznie od konstrukcji matrycy.Fałsz

Podczas gdy konstrukcja matrycy ma kluczowe znaczenie, czynniki takie jak konsystencja materiału, parametry procesu i chłodzenie również odgrywają znaczącą rolę w dokładności wymiarowej.

Wytłaczanie jest ograniczone do tworzyw sztucznych.Fałsz

Wytłaczanie jest stosowane w przypadku szerokiej gamy materiałów, w tym metali, tworzyw sztucznych i ceramiki, z których każdy wymaga określonych technik kontroli wymiarów.

- 1. Jakie są kluczowe czynniki wpływające na spójność wymiarów w procesie wytłaczania?

- 2. Jak konstrukcja matrycy wpływa na wymiary produktu?

- 3. Dlaczego spójność materiału jest ważna w procesie wytłaczania?

- 4. Jakie parametry procesu należy kontrolować, aby uzyskać dokładność wymiarową?

- 5. Jak chłodzenie wpływa na ostateczne wymiary wytłaczanych produktów?

- 6. Jakie środki kontroli jakości są niezbędne w procesie wytłaczania?

- 7. Wnioski

Jakie są kluczowe czynniki wpływające na spójność wymiarów w procesie wytłaczania?

Aby wytwarzać produkty wytłaczane o jednolitych wymiarach, producenci muszą zająć się kilkoma powiązanymi ze sobą czynnikami, które wpływają na proces od początku do końca.

Kluczowe czynniki zapewniające spójne wymiary w procesie wytłaczania obejmują konstrukcję matrycy, spójność materiału, parametry procesu (temperatura, ciśnienie, prędkość), metody chłodzenia i kontrolę jakości, które wspólnie zapewniają precyzję.

| Czynnik | Wpływ na wymiary | Uwagi |

|---|---|---|

| Konstrukcja matrycy4 | Wysoki | Musi być precyzyjny i utrzymany |

| Spójność materiału5 | Wysoki | Wymagane jednolite właściwości |

| Parametry procesu6 | Wysoki | Wymaga ścisłej kontroli |

| Metody chłodzenia | Średni | Zapobiega wypaczaniu i kurczeniu się |

| Kontrola jakości | Wysoki | Zapewnia zgodność ze specyfikacjami |

Projektowanie i konserwacja matryc

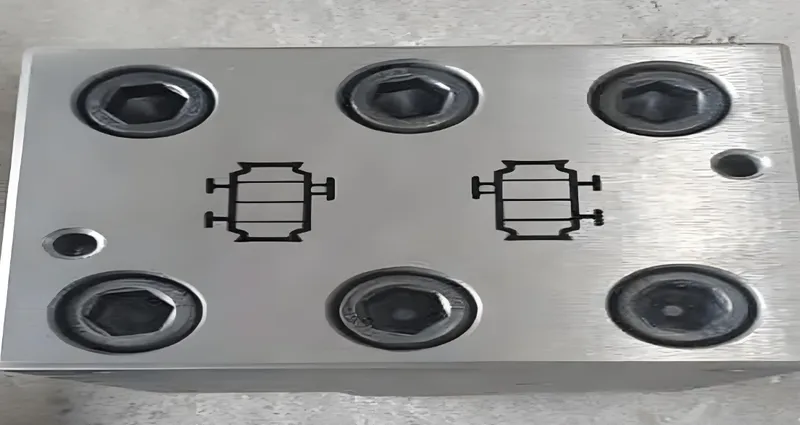

Matryca nadaje kształt wytłaczanemu materiałowi, co sprawia, że jej konstrukcja i konserwacja mają kluczowe znaczenie. Precyzyjnie zaprojektowana matryca zapewnia równomierny przepływ materiału, a regularna konserwacja zapobiega zużyciu, które może z czasem zmienić wymiary. Na przykład w przypadku wytłaczania aluminium zużyte matryce mogą prowadzić do niespójnej grubości ścianek.

Spójność materiału

Wytłaczany materiał - tworzywo sztuczne, metal lub inna substancja - musi mieć jednolite właściwości, takie jak lepkość lub temperatura. Odchylenia mogą powodować nierównomierny przepływ lub skurcz, wpływając na ostateczny rozmiar produktu.

Parametry procesu

Temperatura, ciśnienie i prędkość wytłaczania muszą być dokładnie kontrolowane. Na przykład w przypadku wytłaczania tworzyw sztucznych wahania temperatury mogą zmienić stopień kurczenia się materiału, podczas gdy w przypadku wytłaczania metali zmiany ciśnienia mogą wpływać na grubość.

Chłodzenie i przetwarzanie końcowe

Po wytłaczaniu, równomierne chłodzenie7 zapobiega wypaczaniu lub nierównomiernemu skurczowi. Techniki takie jak kąpiele wodne dla tworzyw sztucznych lub kontrolowane hartowanie dla metali pomagają zablokować wymiary. Dodatkowe etapy, takie jak rozciąganie, mogą jeszcze bardziej ustabilizować produkt.

Kontrola jakości

Regularne monitorowanie za pomocą narzędzi takich jak mierniki laserowe zapewnia, że wymiary pozostają w granicach tolerancji. Pozwala to producentom wychwycić i naprawić problemy w trakcie produkcji, a nie po jej zakończeniu.

Właściwa konserwacja matrycy ma kluczowe znaczenie dla zachowania stałych wymiarów.Prawda

Konserwacja matrycy zapobiega zużyciu, które z czasem może prowadzić do zmian wymiarów.

Niezgodności materiałowe mają niewielki wpływ na wyniki wytłaczania.Fałsz

Nawet niewielkie różnice we właściwościach materiału mogą znacząco wpłynąć na wymiary produktu końcowego.

Jak konstrukcja matrycy wpływa na wymiary produktu?

Matryca jest kamieniem węgielnym procesu wytłaczania, bezpośrednio kształtującym materiał do jego ostatecznej formy.

Konstrukcja matrycy wpływa na wymiary produktu, kontrolując przepływ materiału, rozkład ciśnienia i kompensując zachowania materiału, takie jak pęcznienie lub kurczenie się matrycy, zapewniając jednolitą wydajność.

Ścieżka przepływu i ciśnienie

Dobrze zaprojektowana matryca promuje płynny, równomierny przepływ materiału - znany jako przepływ laminarny - redukując turbulencje, które mogą powodować niespójności wymiarowe. W przypadku złożonych kształtów matryca musi równoważyć przepływ we wszystkich sekcjach, aby uniknąć nierównej grubości.

Pęcznienie i kurczenie się matrycy

W przypadku wytłaczania tworzyw sztucznych materiały rozszerzają się (pęcznieją), gdy opuszczają matrycę, co wymaga, aby matryca była nieco mniejsza niż rozmiar docelowy. W przypadku metali skurcz termiczny oznacza, że matryca musi być większa. Dobry projekt przewiduje te zmiany EngineersEdge: Projektowanie pod kątem wytłaczania.

Profile drążone

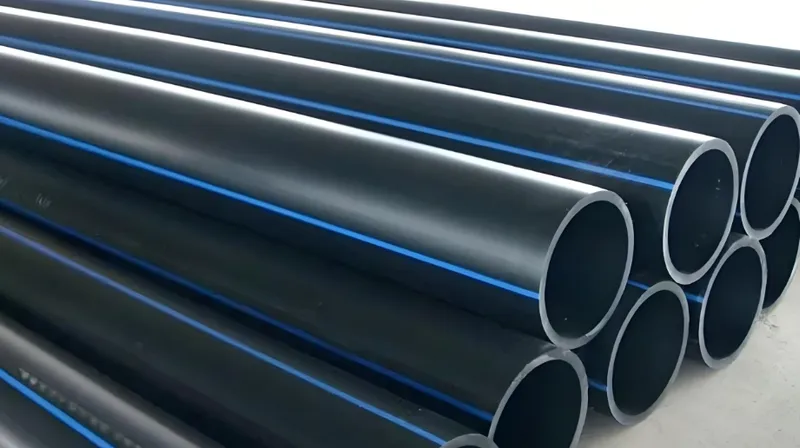

W przypadku produktów takich jak rury, trzpień wewnątrz matrycy kształtuje wewnętrzną wnękę. Precyzyjne ustawienie trzpienia zapewnia stałe wymiary wewnętrzne i grubość ścianki profili BWC: Zrozumieć wytłaczanie.

Konserwacja

Matryce zużywają się w wyniku tarcia i nacisku, dlatego niezbędne są ich regularne kontrole i odnawianie. Zaawansowane materiały, takie jak węgliki spiekane, mogą wydłużyć żywotność matrycy i zachować precyzję.

Pęcznienie matrycy występuje tylko podczas wytłaczania tworzyw sztucznych.Fałsz

Pęcznienie matrycy jest bardziej powszechne w tworzywach sztucznych, ale może również wystąpić w metalach, choć mniej zauważalnie ze względu na różnice materiałowe.

Regularna konserwacja matrycy zapewnia długoterminową spójność.Prawda

Zapobieganie zużyciu utrzymuje dokładny kształt matrycy, co ma kluczowe znaczenie dla jednolitych wymiarów.

Dlaczego spójność materiału jest ważna w procesie wytłaczania?

Jednolite właściwości materiału mają kluczowe znaczenie dla przewidywalnych wyników wytłaczania.

Spójność materiału jest ważna w procesie wytłaczania, ponieważ zmiany składu, temperatury lub lepkości mogą prowadzić do nierównomiernego przepływu, wad i niedokładności wymiarowych.

Równomierny przepływ

Spójny materiał zapewnia stały przepływ przez matrycę, zapobiegając nierównowadze ciśnienia, która mogłaby zmienić wymiary. Na przykład w przypadku wytłaczania tworzyw sztucznych nierównomierna lepkość może powodować nierówne ścianki rur.

Mniej defektów

Różnice w materiale mogą wprowadzać wady, takie jak wypaczenia lub chropowatość powierzchni, które wpływają zarówno na rozmiar, jak i jakość. W przypadku wytłaczania metali niespójny skład stopu może prowadzić do nierównomiernej struktury ziaren ScienceDirect: Metal Extrusion.

Przewidywalne zachowanie

Jednolite materiały kurczą się lub rozszerzają w przewidywalny sposób podczas chłodzenia, umożliwiając producentom dokładne dostosowanie procesu. Ma to kluczowe znaczenie w przypadku tworzyw sztucznych o różnych współczynnikach skurczu Resmart: Najlepsze praktyki projektowania wysokiej jakości wytłaczanych części.

Spójność materiału jest bardziej krytyczna w przypadku metali niż tworzyw sztucznych.Fałsz

Oba wymagają spójności, choć wyzwania różnią się w zależności od właściwości materiału.

Materiały pochodzące z recyklingu zawsze pogarszają spójność wymiarową.Fałsz

Przy odpowiednim przetwarzaniu materiały pochodzące z recyklingu mogą zachować dokładność.

Jakie parametry procesu należy kontrolować, aby uzyskać dokładność wymiarową?

Parametry procesu bezpośrednio wpływają na zachowanie materiału podczas wytłaczania.

Klucz parametry procesu8 dla dokładności wymiarowej obejmują temperaturę, ciśnienie, prędkość i szybkość chłodzenia, z których wszystkie muszą być zoptymalizowane pod kątem precyzji.

Temperatura

Temperatura wpływa na przepływ materiału - zbyt wysoka temperatura może spowodować nierównomierne kurczenie się tworzyw sztucznych; zbyt niska temperatura może spowodować nieprawidłowe wytłaczanie metali. Stała kontrola temperatury jest niezbędna dla Goodfish: Stabilność wymiarowa w wytłaczaniu tworzyw sztucznych9.

Ciśnienie

Stabilne ciśnienie zapewnia równomierny przepływ materiału. Wahania mogą prowadzić do zmian grubości lub gęstości.

Prędkość

Prędkość wytłaczania wpływa na to, jak długo materiał spędza w matrycy i jak się chłodzi. Zbyt szybka prędkość może spowodować rozciągnięcie materiału; zbyt wolna prędkość może spowodować przepakowanie.

Chłodzenie

Kontrolowane tempo chłodzenia zapobiega zmianom wymiarów wynikającym z nierównomiernego kurczenia się lub wypaczania.

Wyższe prędkości zawsze zwiększają produktywność bez wpływu na wymiary.Fałsz

Większe prędkości mogą zagrozić dokładności, jeśli nie zostaną zrównoważone innymi parametrami.

Kontrola temperatury jest najwyższym priorytetem w procesie wytłaczania.Prawda

Bezpośrednio wpływa na przepływ i kurczliwość, dzięki czemu ma kluczowe znaczenie dla spójności.

Jak chłodzenie wpływa na ostateczne wymiary wytłaczanych produktów?

Chłodzenie zestala wytłaczany materiał, blokując jego kształt.

Wymiary wpływu chłodzenia10 kontrolując skurcz, zapobiegając wypaczaniu i stabilizując materiał, zapewniając jego zgodność z zamierzonym projektem.

Skurcz

Materiały kurczą się podczas chłodzenia, a równomierne chłodzenie zapewnia, że dzieje się to równomiernie. Nierównomierne chłodzenie może zniekształcić zarówno tworzywa sztuczne, jak i metale.

Wypaczenie

Szybkie lub nierównomierne chłodzenie powoduje wewnętrzne naprężenia, które skręcają lub wyginają produkt. Kontrolowane metody, takie jak kąpiele wodne lub chłodzenie powietrzem, zapobiegają temu zjawisku: Stabilność wymiarowa w wytłaczaniu tworzyw sztucznych.

Stabilizacja

W przypadku metali, techniki takie jak wyżarzanie po schłodzeniu zmniejszają naprężenia, zwiększając stabilność wymiarową.

Równomierne chłodzenie jest wymagane tylko w przypadku tworzyw sztucznych.Fałsz

Zarówno tworzywa sztuczne, jak i metale wymagają równomiernego chłodzenia, aby uniknąć zniekształceń.

Chłodzenie ma większy wpływ na tworzywa sztuczne niż na metale.Prawda

Tworzywa sztuczne mają wyższą rozszerzalność cieplną, co czyni je bardziej wrażliwymi na zmiany chłodzenia.

Jakie środki kontroli jakości są niezbędne w procesie wytłaczania?

Kontrola jakości zapewnia, że produkty spełniają standardy wymiarowe przez cały okres produkcji.

Podstawowe środki kontroli jakości obejmują pomiary w czasie rzeczywistym, statystyczną kontrolę procesu (SPC), inspekcje matryc i systemy sprzężenia zwrotnego w celu utrzymania spójności.

Pomiar w czasie rzeczywistym

Narzędzia takie jak mierniki laserowe monitorują wymiary podczas wytłaczania, umożliwiając natychmiastową regulację Alexandria Industries: Wymiarowanie podczas wytłaczania aluminium.

SPC

Statystyczna kontrola procesu śledzi trendy w danych, takich jak temperatura lub wymiary, aby wcześnie wychwycić problemy.

Inspekcje matryc

Regularne kontrole zapewniają, że matryca pozostaje w granicach tolerancji, zapobiegając stopniowym odchyleniom.

Systemy sprzężenia zwrotnego

Zautomatyzowane systemy dostosowują parametry w czasie rzeczywistym na podstawie danych pomiarowych, redukując błędy.

Kontrola jakości jest potrzebna dopiero po zakończeniu produkcji.Fałsz

Monitorowanie podczas produkcji pozwala wcześnie wychwycić problemy, zwiększając wydajność.

Pomiar w czasie rzeczywistym zmniejsza ilość odpadów.Prawda

Pozwala to na natychmiastowe korekty, minimalizując ilość wadliwych produktów.

Wnioski

Osiągnięcie spójnych wymiarów produktu w procesie wytłaczania wymaga zrównoważenia projektu, zarządzania materiałami, kontroli procesu, chłodzenia i zapewnienia jakości. Opanowując te elementy, producenci mogą wytwarzać wysokiej jakości wytłoczki, które za każdym razem spełniają precyzyjne specyfikacje. Niezależnie od tego, czy pracujesz z tworzywami sztucznymi, metalami czy innymi materiałami, zasady te mają uniwersalne zastosowanie, oferując mapę drogową do niezawodności i satysfakcji klienta.

-

Zapoznaj się z tym zasobem, aby zrozumieć podstawowe praktyki, które zapewniają jednolitość wymiarów produktów, co ma kluczowe znaczenie dla jakości i zgodności. ↩

-

Dowiedz się o kluczowej roli projektowania matryc w kształtowaniu materiałów i utrzymywaniu wymiarów produktów, co ma zasadnicze znaczenie dla efektywnej produkcji. ↩

-

Odkryj kluczowe strategie kontroli jakości, które pomagają utrzymać dokładność wymiarową i integralność produktu w produkcji wytłaczania. ↩

-

Zrozumienie konstrukcji matrycy ma kluczowe znaczenie dla osiągnięcia spójnych wymiarów produktu w procesie wytłaczania. Zapoznaj się z tym linkiem, aby dowiedzieć się więcej o jego wpływie. ↩

-

Spójność materiału ma bezpośredni wpływ na jakość i wymiary wytłaczanych produktów. Dowiedz się, dlaczego ma to kluczowe znaczenie dla udanego wytłaczania. ↩

-

Parametry procesu mają kluczowe znaczenie dla zapewnienia precyzji wytłaczania. Dowiedz się, jak wpływają one na ostateczne wymiary produktu. ↩

-

Równomierne chłodzenie jest niezbędne, aby zapobiec wypaczaniu się wytłaczanych produktów. Poznaj skuteczne techniki zapewniające wysoką jakość. ↩

-

Optymalizacja parametrów procesu ma zasadnicze znaczenie dla precyzji wytłaczania. Dowiedz się więcej o tych parametrach i ich skutkach. ↩

-

Zrozumienie stabilności wymiarowej ma kluczowe znaczenie dla zapewnienia wysokiej jakości produktów z tworzyw sztucznych. Odwiedź ten link, aby dowiedzieć się więcej o jej znaczeniu. ↩

-

Chłodzenie odgrywa kluczową rolę w jakości produktu. Dowiedz się więcej o jego wpływie na wymiary i o tym, jak skutecznie je kontrolować, sprawdzając ten link. ↩