Nagromadzenie materiału na matrycy, często określane jako ślinienie się matrycy, wyciek z matrycy lub wypływka, jest częstym wyzwaniem w wytłaczaniu tworzyw sztucznych, które może obniżyć jakość produktu i utrudnić wydajność produkcji. Zjawisko to występuje, gdy materiał gromadzi się na matrycy, szczególnie na wyjściu matrycy lub w jego pobliżu, z powodu czynników takich jak konstrukcja matrycy, właściwości materiału1lub warunków procesu. Uzyskanie wglądu w jego przyczyny i wdrożenie skutecznych strategii zapobiegawczych ma zasadnicze znaczenie dla zapewnienia płynności i wysokiej jakości procesów wytłaczania.

Narastanie matrycy w procesie wytłaczania tworzyw sztucznych jest napędzane głównie przez geometria wyjścia matrycy2właściwości materiału i warunki procesu, takie jak wysokie ciśnienie i prędkość, ale można je złagodzić poprzez zoptymalizowaną konstrukcję matrycy, pomoce procesowe i kontrolę materiału.

Osadzanie się matrycy można całkowicie wyeliminować dzięki odpowiedniej konstrukcji matrycy.Fałsz

Podczas gdy właściwa konstrukcja matrycy może znacznie zmniejszyć narastanie matrycy, może nie wyeliminować go całkowicie ze względu na inne czynniki, takie jak właściwości materiału i warunki procesu.

Właściwości materiału odgrywają kluczową rolę w tworzeniu matryc.Prawda

Niektóre materiały, takie jak mieszanki polimerów lub te o szerokim rozkładzie masy cząsteczkowej, są bardziej podatne na osadzanie się w matrycy ze względu na ich skład chemiczny lub charakterystykę przetwarzania.

Co powoduje narastanie matrycy w procesie wytłaczania tworzyw sztucznych?

Narastanie matrycy wynika z kombinacji czynników, które oddziałują na siebie podczas procesu wytłaczania. Oto bliższe spojrzenie na głównych winowajców:

- Geometria wyjścia matrycy: Kształt i kąt wyjścia matrycy znacząco wpływają na narastanie. Badania pokazują, że ostre krawędzie lub zbieżne wyjścia matrycy, takie jak kąt 90°, mogą zwiększać narastanie wargi matrycy (DLBU). W przeciwieństwie do tego, skośne wyjście (np. 15° dla HDPE) może je zmniejszyć poprzez zmniejszenie ciśnienia i prędkości topnienia. Nawet niewielkie niedoskonałości, takie jak mały promień 0,010 cala na wyjściu matrycy, mogą powodować rozrywanie powierzchni i narastanie w przypadku niektórych polimerów Wpływ geometrii wyjścia matrycy na zjawisko ślinienia się matrycy wewnętrznej podczas liniowego wytłaczania stopionego HDPE; Ostrzejsze matryce zapewniają gładsze wytłaczanie | Technologia tworzyw sztucznych.

- Właściwości materiału: Szczególnie podatne są polimery z dodatkami, nieorganiczne lub o szerokim rozkładzie masy cząsteczkowej (MWD). Na przykład, wilgoć w materiale może przyspieszyć separację komponentów pod wpływem wysokiego ścinania i temperatury, prowadząc do ich gromadzenia się. Materiały takie jak HDPE są podatne na ten problem ze względu na degradację termiczną, która zwiększa elastyczność stopu NOVA-Chem-Tech-Bulletin-Die-Lip-Buildup-FINAL.pdf; Badanie zjawiska ślinienia się matrycy dla stopionego polimeru HDPE.

- Warunki procesu: Wysokie ciśnienie i prędkość topnienia mogą tworzyć podciśnienia lub wiry, które przyciągają lżejsze elementy do krawędzi matrycy, pogarszając gromadzenie się materiału. Jest to szczególnie widoczne w przypadku wytłaczania z dużą prędkością lub podczas przetwarzania materiałów o różnych profilach reologicznych.

Narastanie matrycy występuje tylko w procesach wytłaczania z dużą prędkością.Fałsz

Podczas gdy procesy o wysokiej prędkości mogą pogorszyć osadzanie się matrycy, może to również wystąpić w wolniejszych procesach, w zależności od konstrukcji matrycy i właściwości materiału.

Jak zapobiegać gromadzeniu się matrycy?

Zapobieganie gromadzeniu się matrycy wymaga proaktywnego, dostosowanego do potrzeb podejścia. Oto kilka sprawdzonych strategii:

-

Optymalizacja konstrukcji matrycy: Dostosowanie wylotu matrycy do rozbieżnego kształtu, takiego jak skos 15° dla HDPE, zmniejsza ciśnienie i prędkość topnienia, minimalizując gromadzenie się. Zaleca się przetestowanie tych modyfikacji najpierw na mniejszym sprzęcie i skonsultowanie się z producentami maszyn NOVA-Chem-Tech-Bulletin-Die-Lip-Buildup-FINAL.pdf.

-

Korzystanie z pomocy procesowych: Dodatki, które zmniejszają pękanie stopu, mogą również łagodzić narastanie matrycy, oferując elastyczne rozwiązanie bez większych zmian sprzętu.

-

Kontrola wilgotności materiału: Suszenie materiałów do wilgotności poniżej 0,05 wt% zapobiega separacji i gromadzeniu się wilgoci, szczególnie w mieszankach polimerów. Dopasowanie komponentów o podobnych profilach reologicznych dodatkowo zmniejsza ryzyko.

-

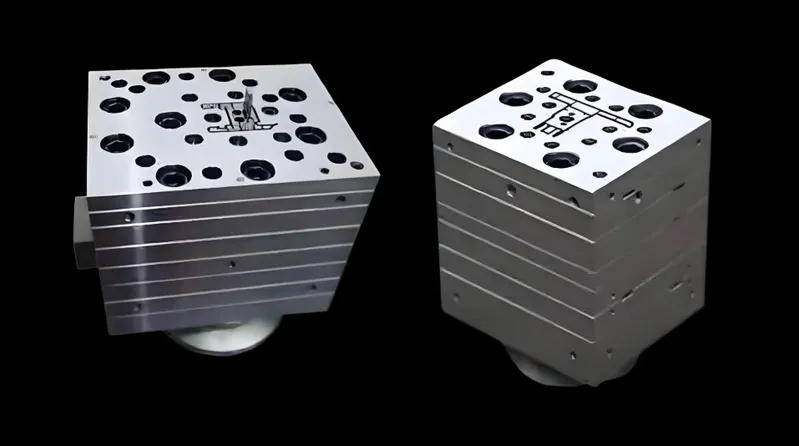

Nakładanie powłok matryc: Jednolite powłoki metaliczne wewnątrz matrycy są odporne na ścieranie i przywieranie polimeru, choć mogą wymagać okresowego ponownego powlekania.

-

Regularna konserwacja i czyszczenie: Rutynowy harmonogram kontroli i czyszczenia matrycy zapobiega eskalacji narostu, w tym sprawdzanie zużycia i zapewnienie prawidłowego wyrównania.

Środki wspomagające proces są najskuteczniejszą metodą zapobiegania osadzaniu się matrycy.Fałsz

Pomoce procesowe mogą być pomocne, ale najlepsza metoda zapobiegania różni się w zależności od konkretnej przyczyny, takiej jak konstrukcja matrycy lub właściwości materiału.

Jakie są typowe materiały, na które wpływa osadzanie się matrycy?

Niektóre materiały są bardziej podatne na narastanie matrycy3 ze względu na ich nieodłączne cechy. Oto podział:

| Materiał | Podatność na gromadzenie się matrycy | Uwagi |

|---|---|---|

| HDPE | Wysoki | Podatność na degradację termiczną i pęcznienie matrycy. |

| LDPE | Umiarkowany | Wpływ na właściwości płynięcia i zawartość wilgoci. |

| PP | Umiarkowany | Wpływ stereoizomerii i rozkład masy cząsteczkowej. |

| Mieszanki polimerów | Wysoki | Oddzielenie pod wpływem ścinania prowadzi do znacznego nagromadzenia. |

-

HDPE (polietylen o wysokiej gęstości): Wysoka podatność na wpływ pęcznienia matrycy i degradacji termicznej na elastyczność stopu4.

-

LDPE (polietylen o niskiej gęstości): Umiarkowany wpływ, często związany z właściwościami przepływu i wilgocią.

-

PP (polipropylen): Różni się w zależności od klasy, z szerszym MWD zwiększającym podatność.

-

Mieszanki polimerów: Wysokie ryzyko oddzielenia się komponentów pod wpływem ścinania i temperatury.

Wszystkie materiały są równie podatne na osadzanie się matrycy.Fałsz

Materiały takie jak HDPE i mieszanki polimerów są bardziej podatne ze względu na swoje specyficzne właściwości, podczas gdy inne mogą być mniej podatne.

Jakie są kroki w celu rozwiązania problemu nagromadzenia matrycy?

Gdy dojdzie do nagromadzenia matrycy, ustrukturyzowane podejście może wskazać i rozwiązać problem:

-

Odizoluj źródło: Zdemontuj poszczególne elementy mieszanki, aby zidentyfikować winowajcę.

-

Zastąpienie głównego polimeru: Przetestuj inny polimer, aby ustalić, czy problem jest specyficzny dla materiału.

-

Sprawdź wyjście matrycy: Sprawdzić pod kątem zużycia, uszkodzeń lub nieprawidłowej geometrii przyczyniającej się do gromadzenia się osadów.

-

Ocena szerszego wyjścia matrycy: Tymczasowo użyj szerszego wyjścia, aby ocenić rolę geometrii.

-

Przeanalizuj skład kompostu: Zbadaj nagromadzenie, aby zidentyfikować gromadzące się składniki i dostosuj formułę.

Rozwiązywanie problemów związanych z osadzaniem się matrycy zawsze wymaga jej wymiany.Fałsz

Wiele problemów można rozwiązać poprzez dostosowanie procesu lub materiału bez konieczności wymiany matrycy.

Wnioski

Osadzanie się w matrycy podczas wytłaczania tworzyw sztucznych jest złożonym wyzwaniem, które wpływa na jakość i wydajność produktu. Zajmując się jego przyczynami - geometrią wyjścia matrycy, właściwościami materiału i warunkami procesu - oraz stosując rozwiązania, takie jak zoptymalizowana konstrukcja matrycy, pomoce procesowe i kontrola materiałów, producenci mogą utrzymać go pod kontrolą. Regularna konserwacja i systematyczne rozwiązywanie problemów dodatkowo zapewniają płynne działanie.

-

Właściwości materiału mają kluczowe znaczenie dla zapobiegania osadzaniu się w matrycy. Dowiedz się więcej o tym, jak wpływają one na procesy wytłaczania i jakość produktu. ↩

-

Geometria wylotu matrycy odgrywa znaczącą rolę w jakości wytłaczania. Dowiedz się, w jaki sposób jej optymalizacja może ograniczyć powstawanie narostu i zwiększyć produkcję. ↩

-

Zrozumienie narastania matrycy ma kluczowe znaczenie dla poprawy jakości i wydajności wytłaczania. Zapoznaj się z tym linkiem, aby uzyskać szczegółowe informacje i rozwiązania. ↩

-

Elastyczność stopu odgrywa istotną rolę w przetwarzaniu tworzyw sztucznych. Dowiedz się, jak wpływa ona na produkcję i jakość w tym linku informacyjnym. ↩