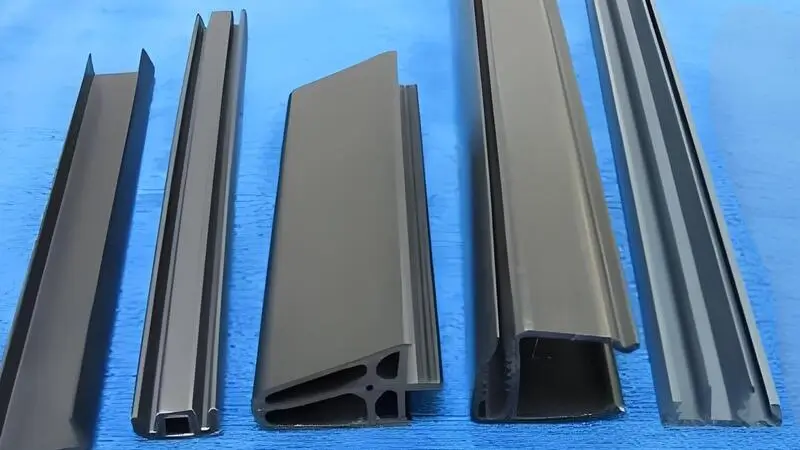

Wytłaczanie tworzyw sztucznych jest często wykorzystywane do produkcji rur, profili, folii, arkuszy i innych rzeczy. Jednak podczas wytłaczania mogą pojawić się wady, które wpływają na wygląd i działanie produktu. Powoduje to wzrost kosztów i spowolnienie produkcji.

Proces wytłaczania tworzyw sztucznych boryka się z takimi problemami jak pęcherzyki powietrza, pęknięcia, nierówna grubość i różnice w kolorze. Identyfikując przyczyny i wdrażając ukierunkowane rozwiązania, możemy obniżyć koszty i poprawić wydajność produkcji.

Wady wytłaczania tworzyw sztucznych są głównie spowodowane niewłaściwą kontrolą temperatury.Prawda

Wahania temperatury podczas procesu wytłaczania mogą prowadzić do różnych wad, takich jak nierównomierny przepływ materiału, niekompletne kształtowanie lub niedoskonałości powierzchni.

Wady wytłaczania tworzyw sztucznych są zawsze spowodowane niską jakością materiału.Fałsz

Podczas gdy jakość materiału może przyczyniać się do wad wytłaczania, czynniki takie jak niewłaściwa temperatura, prędkość, konstrukcja matrycy i parametry procesu również odgrywają znaczącą rolę w powodowaniu takich problemów, jak wypaczenia, pęcherzyki i zmiany koloru.

- 1. Jakie są wady i rozwiązania w zakresie wytłaczania pęcherzyków tworzyw sztucznych?

- 2. Jakie są wady i rozwiązania związane z pękaniem podczas wytłaczania tworzyw sztucznych?

- 3. Jakie są wady i rozwiązania w zakresie wypaczania podczas wytłaczania tworzyw sztucznych?

- 4. Jakie są wady i rozwiązania w zakresie nierównomierności grubości wytłaczania tworzyw sztucznych?

- 5. Jakie są wady i rozwiązania w zakresie zarysowań podczas wytłaczania tworzyw sztucznych?

- 6. Jakie są wady i rozwiązania w zakresie różnic w kolorze wytłaczanych tworzyw sztucznych?

- 7. Co to jest wada skurczowa wytłaczania tworzyw sztucznych i jakie jest rozwiązanie?

- 8. Wnioski

Jakie są wady i rozwiązania w zakresie wytłaczania pęcherzyków tworzyw sztucznych?

Wady pęcherzykowe charakteryzują się zwykle obecnością pęcherzyków powietrza na powierzchni lub wewnątrz produktu, co wpływa na wygląd i właściwości mechaniczne produktu.

Aby rozwiązać problem pęcherzyków powietrza, można kontrolować wilgotność surowca, zoptymalizować temperaturę topnienia, poprawić wydajność układu wydechowego i zapewnić uszczelnienie sprzętu.

Wysoka wilgotność surowca

Pęcherzyki powietrza są często spowodowane wilgocią w surowcu. Gdy wilgotność jest zbyt wysoka, woda szybko odparowuje w wysokich temperaturach i tworzą się pęcherzyki. Należy ściśle kontrolować wilgotność surowca i suszyć go w razie potrzeby.

Słaby układ wydechowy

Inną przyczyną powstawania pęcherzyków powietrza jest źle zaprojektowany lub niewystarczająco wydajny układ wydechowy wytłaczarki. Optymalizując kanał wylotowy, aby zapewnić szybkie odprowadzanie gazu zawartego w stopionym materiale, można skutecznie ograniczyć pojawianie się pęcherzyków gazu.

Temperatura topnienia

Zbyt wysoka temperatura może spowodować degradację termiczną, podczas gdy zbyt niska temperatura może spowodować, że stopiony materiał będzie zbyt lepki i trudny do odpowietrzenia. Precyzyjna kontrola temperatury stopu może pomóc zminimalizować defekty pęcherzyków.

Pęcherzyki powietrza są częstym defektem podczas wytłaczania tworzyw sztucznych.Prawda

Pęcherzyki mogą tworzyć się podczas wytłaczania tworzyw sztucznych z powodu uwięzionego powietrza lub wilgoci w materiale, niewłaściwej kontroli temperatury lub nadmiernej prędkości ślimaka. Pęcherzyki te wpływają na jakość i wygląd wytłaczanego produktu.

Pęcherzyków powietrza podczas wytłaczania tworzyw sztucznych można całkowicie uniknąć.Fałsz

Chociaż całkowite wyeliminowanie pęcherzyków jest trudne, staranna kontrola wilgotności materiału, ustawień temperatury i prędkości wytłaczania może znacznie ograniczyć ich występowanie. W niektórych przypadkach konieczne może być zastosowanie technik odgazowywania lub lepszego kondycjonowania materiału w celu zminimalizowania pęcherzyków.

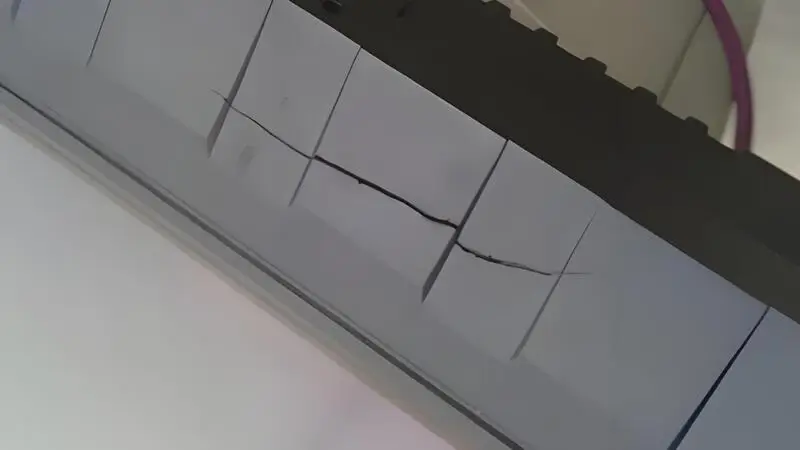

Jakie są wady i rozwiązania związane z pękaniem podczas wytłaczania tworzyw sztucznych?

Wady związane z pękaniem to zazwyczaj pęknięcia na powierzchni lub wewnątrz produkt wytłaczany z tworzywa sztucznego, co może zmniejszyć wytrzymałość produktu, a w ciężkich przypadkach nawet wpłynąć na jego wydajność.

Aby ograniczyć pękanie, możemy dostosować ciśnienie wytłaczania, temperaturę i szybkość chłodzenia. Optymalizacja tych parametrów pomaga zminimalizować pękanie i poprawia jakość produktu.

Regulacja ciśnienia wytłaczania

Nadmierne ciśnienie wytłaczania może łatwo powodować pęknięcia. Odpowiednie obniżenie ciśnienia wytłaczania zmniejszy liczbę pęknięć na powierzchni i wewnątrz produktu.

Kontrola temperatury

Zbyt wysoka lub zbyt niska temperatura wpływa na płynność materiału. Rozsądna kontrola temperatury może poprawić płynność materiału i uniknąć pęknięć.

Metoda chłodzenia

Zbyt szybkie chłodzenie może spowodować duże naprężenia termiczne w materiale. Zbyt wolne chłodzenie może spowolnić utwardzanie na powierzchni i doprowadzić do pęknięć. Materiał musi być chłodzony prawidłowo i równomiernie.

Oto oświadczenia dotyczące "pęknięcia podczas wytłaczania tworzyw sztucznych" w tym samym formacie:

Pęknięcia są częstą wadą wytłaczania tworzyw sztucznych.Prawda

Pęknięcia podczas wytłaczania tworzyw sztucznych mogą wystąpić z powodu takich czynników, jak niewłaściwe chłodzenie, nieprawidłowe ustawienia temperatury, naprężenia materiału lub wysoka prędkość wytłaczania. Pęknięcia te mogą zagrozić wytrzymałości i integralności produktu końcowego.

Pęknięć podczas wytłaczania tworzyw sztucznych można całkowicie uniknąć.Fałsz

Chociaż trudno jest całkowicie wyeliminować pęknięcia, odpowiednia kontrola szybkości chłodzenia, ustawień temperatury i prędkości wytłaczania może zmniejszyć prawdopodobieństwo ich powstawania. W niektórych przypadkach optymalizacja właściwości materiału i warunków wytłaczania może pomóc złagodzić ten problem.

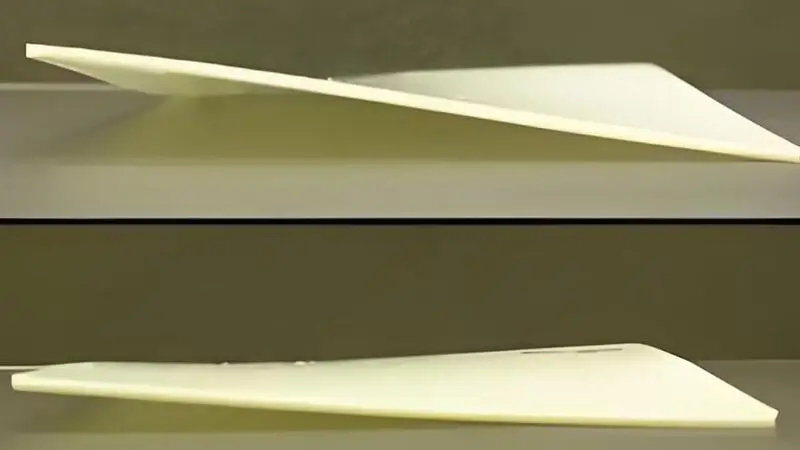

Jakie są wady i rozwiązania w zakresie wypaczania podczas wytłaczania tworzyw sztucznych?

Wypaczenie ma miejsce, gdy produkt z tworzywa sztucznego kurczy się nierównomiernie podczas chłodzenia, powodując jego zniekształcenie. Zdarza się to często w przypadku produktów o cienkich ściankach i skomplikowanych kształtach.

Aby kontrolować defekty wypaczania, należy zoptymalizować szybkość chłodzenia, zoptymalizować projekt formy i wybrać odpowiednie surowce.

Optymalizacja szybkości chłodzenia

Jedną z głównych przyczyn wad związanych z wypaczaniem jest nierównomierne chłodzenie. Kontrolując równomiernie szybkość chłodzenia i unikając zbyt szybkiego lub zbyt wolnego chłodzenia, można skutecznie ograniczyć zjawisko wypaczania.

Optymalizacja projektu formy

Konstrukcja formy ma również duży wpływ na wady związane z wypaczaniem. Rozsądna konstrukcja systemu chłodzenia formy i konstrukcja kanału może zmniejszyć nierównomierne chłodzenie i zapobiec wypaczaniu.

Wybór odpowiednich surowców

Różne tworzywa sztuczne kurczą się w różny sposób po schłodzeniu. Wybór odpowiedniego surowca może pomóc uniknąć problemów z wypaczaniem, szczególnie w przypadku wytwarzania produktów o cienkich ściankach lub skomplikowanych kształtach.

Wypaczanie jest powszechną wadą wytłaczania tworzyw sztucznych.Prawda

Wypaczenie podczas wytłaczania tworzyw sztucznych występuje, gdy materiał chłodzi się nierównomiernie lub doświadcza wewnętrznych naprężeń, co prowadzi do zniekształceń wymiarowych w produkcie końcowym. Może to wpływać na jakość i funkcjonalność wytłaczanych elementów.

Wypaczenia podczas wytłaczania tworzyw sztucznych można całkowicie uniknąć.Fałsz

Chociaż nie zawsze można całkowicie uniknąć wypaczania, kontrolowanie szybkości chłodzenia, prędkości wytłaczania i właściwości materiału może znacznie zmniejszyć występowanie wypaczania. Dostosowanie tych czynników pomaga zapewnić bardziej spójną stabilność wymiarową.

Jakie są wady i rozwiązania w zakresie nierównomierności grubości wytłaczania tworzyw sztucznych?

Produkcja rur i profili często skutkuje nierówną grubością produktu. Problem ten może powodować niestabilne właściwości mechaniczne produktu, a nawet zakłócać jego przyszłą obróbkę.

Aby rozwiązać problem nierównej grubości ścianek, można dostosować prędkość wytłaczarki, poprawić konstrukcję matrycy i upewnić się, że surowiec jest dobrze wymieszany.

Regulacja prędkości odciągu

Zmiana prędkości odciągu spowoduje zmianę grubości ścianek produktu. Regulując prędkość ściągacza na wytłaczarce, można kontrolować równomierne rozciąganie materiału i zapobiegać sytuacji, w której wytłaczany produkt jest grubszy w niektórych miejscach niż w innych.

Optymalizacja projektu formy

Nierówna grubość ścianek jest często związana z wadami w konstrukcji formy. Dzięki racjonalnemu zaprojektowaniu kształtu kanału i wylotu matrycy możemy poprawić rozkład grubości ścianek i zapewnić jednorodność produktu.

Jednorodność surowca

Jednorodność surowca wpływa na grubość ścianek. Jeśli dobrze wymieszasz surowce, możesz uniknąć sytuacji, w której materiał nie będzie równomiernie rozprowadzony podczas wyciskania, a tym samym unikniesz ścianek o różnej grubości.

Nierówna grubość jest częstym problemem podczas wytłaczania tworzyw sztucznych.Prawda

Nierówna grubość podczas wytłaczania tworzyw sztucznych występuje, gdy materiał nie przepływa równomiernie przez matrycę, co prowadzi do niespójnych wymiarów produktu. Może to być spowodowane takimi czynnikami, jak konstrukcja matrycy, lepkość materiału i wahania temperatury.

Nierówna grubość nie stanowi istotnego problemu w przypadku wytłaczania tworzyw sztucznych.Fałsz

Nierównomierna grubość jest istotnym problemem w procesie wytłaczania tworzyw sztucznych, który może wpływać na wydajność, wygląd i funkcjonalność produktu końcowego. Aby zminimalizować ten problem, konieczna jest odpowiednia kontrola parametrów wytłaczania.

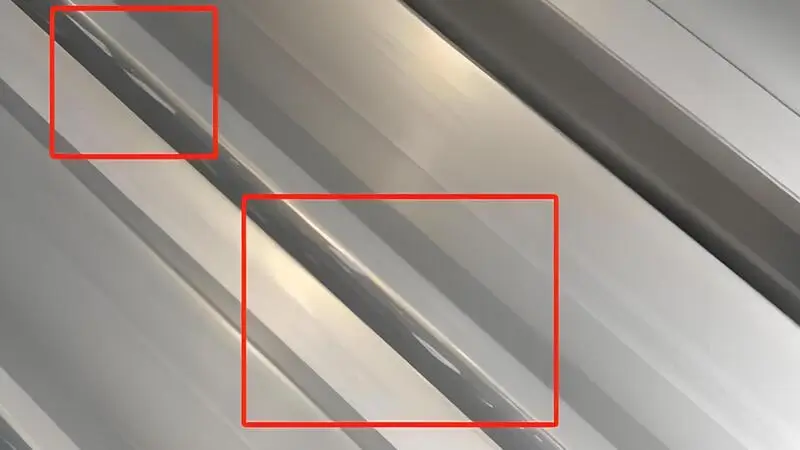

Jakie są wady i rozwiązania w zakresie zarysowań podczas wytłaczania tworzyw sztucznych?

Zarysowania na powierzchni produktu nie tylko sprawiają, że wygląda on źle, ale mogą również zakłócać jego działanie.

Aby naprawić zarysowania, można naprawić lub wymienić formę i wałek, dostosować prędkość odciągu i upewnić się, że system chłodzenia działa prawidłowo.

Niewygładzone, zużyte powierzchnie form lub rolek

Regularnie sprawdzaj i czyść powierzchnię formy i wałka. W razie potrzeby napraw lub wymień zużyte części.

Regulacja prędkości odciągu

Zbyt szybki lub nieodpowiedni nacisk może spowodować zarysowanie powierzchni produktu. Upewnij się, że masz odpowiedni nacisk i prędkość, aby ściągacz stykał się z produktem.

Optymalizacja systemu chłodzenia

Zbyt wysoka lub zbyt niska temperatura wody chłodzącej może spowodować nierównomierne chłodzenie lub zarysowania powierzchni produktu. Upewnij się, że system wody chłodzącej działa płynnie i utrzymuje właściwą temperaturę chłodzenia i natężenie przepływu.

Odporność na zarysowania jest ważną właściwością w procesie wytłaczania tworzyw sztucznych.Prawda

Odporność na zarysowania jest kluczową cechą wielu wytłoczek z tworzyw sztucznych, szczególnie w zastosowaniach takich jak części samochodowe, elektronika użytkowa i opakowania, gdzie trwałość powierzchni jest ważna dla zachowania estetyki i funkcjonalności.

Odporność na zarysowania nie ma znaczenia w przypadku wytłaczania tworzyw sztucznych.Fałsz

Chociaż nie wszystkie wytłoczki z tworzyw sztucznych wymagają odporności na zarysowania, wiele zastosowań korzysta z materiałów, które mogą wytrzymać zużycie, zapewniając długowieczność i zachowując swój wygląd i wydajność w czasie.

Jakie są wady i rozwiązania w zakresie różnic w kolorze wytłaczanych tworzyw sztucznych?

Wady różnic kolorystycznych nie tylko wpływają na wygląd produktu, ale także na jego postrzeganie przez konsumenta i akceptację rynkową.

Aby rozwiązać problem różnicy kolorów, zapewnić spójność surowców, zoptymalizować proces wytłaczania i poprawić kontrolę środowiska produkcyjnego.

Zapewnienie spójności surowców

Aby uniknąć różnic w kolorze, ważne jest, aby mieć spójne surowce. Różne partie surowców mogą mieć różne kolory i jakość, co może powodować różnice w kolorze podczas wytłaczania. Ściśle kontrolując źródło surowców i proces mieszania, aby zapewnić, że stosowane surowce mają spójny kolor, można znacznie zmniejszyć wady związane z różnicą kolorów.

Optymalizacja procesu wytłaczania

Na kolor produktu może mieć wpływ temperatura, ciśnienie i prędkość procesu wytłaczania. Aby uniknąć problemów z kolorem spowodowanych zmianami w procesie, upewnij się, że temperatura i ciśnienie pozostają takie same podczas wytwarzania produktu. Nie uruchamiaj ekstrudera zbyt szybko lub zbyt wolno. Należy skalibrować sprzęt i upewnić się, że proces przebiega prawidłowo. Pomoże to uzyskać ten sam kolor produktu za każdym razem.

Lepsza kontrola środowiska produkcyjnego

Na kolor plastiku mogą wpływać takie czynniki jak wilgotność i temperatura w środowisku produkcyjnym. Należy kontrolować temperaturę i wilgotność w warsztacie i regularnie sprawdzać czystość sprzętu. Należy również ściśle kontrolować dyspersję i stabilność stosowanych koncentratów barwiących, aby zmniejszyć różnice kolorystyczne.

Wytłaczanie tworzyw sztucznych może prowadzić do różnic kolorystycznych w produkcie końcowym.Prawda

Różnice kolorystyczne w wytłaczaniu tworzyw sztucznych mogą wynikać z niespójnego składu materiału, wahań temperatury lub niewłaściwego mieszania pigmentów, co skutkuje nierównomiernym zabarwieniem wytłaczanego produktu.

Wytłaczanie tworzyw sztucznych nie powoduje różnic kolorystycznych.Fałsz

Różnice kolorystyczne mogą rzeczywiście pojawić się podczas wytłaczania tworzyw sztucznych, często w wyniku czynników takich jak niespójność materiału, wahania temperatury lub nieodpowiednie mieszanie dodatków lub pigmentów.

Co to jest wada skurczowa wytłaczania tworzyw sztucznych i jakie jest rozwiązanie?

Skurcz jest częstym problemem w procesie wytłaczania, szczególnie w przypadku cienkościennych profili lub skomplikowanych kształtów.

Aby rozwiązać problemy ze skurczem, można kontrolować temperaturę wytłaczarki, upewnić się, że system chłodzenia jest prawidłowo skonfigurowany i kontrolować temperaturę formy.

Regulacja temperatury wytłaczania

Temperatura ekstrudera jest ważna dla przepływu i kurczenia się materiału. Kontrolując temperaturę ekstrudera, można uniknąć zbytniego stopienia materiału lub zbyt szybkiego jego schłodzenia. Pomoże to zapobiec nadmiernym zmianom rozmiaru i kształtu części.

Optymalizacja konstrukcji układu chłodzenia

Szybkość i sposób chłodzenia plastiku ma bezpośredni wpływ na to, jak bardzo się on kurczy. Upewniając się, że woda chłodząca plastik przepływa równomiernie, a rury doprowadzające wodę znajdują się we właściwych miejscach, można upewnić się, że plastik chłodzi się równomiernie i nie kurczy się nierównomiernie. W ten sposób nie będzie miał żadnych śladów skurczu.

Optymalizacja systemu kontroli temperatury formy

System kontroli temperatury formy jest ważny dla procesu wytłaczania. Dostosowując parametry kontroli temperatury ogrzewania i chłodzenia formy, można zapewnić, że produkt zachowa swój kształt podczas produkcji i zmniejszy skurcz.

Skurcz podczas wytłaczania tworzyw sztucznych jest częstym problemem podczas procesu produkcyjnego.Prawda

Skurcz występuje, gdy wytłaczany materiał ochładza się i kurczy, co jest normalnym zjawiskiem podczas wytłaczania tworzyw sztucznych. Czynniki takie jak rodzaj materiału, prędkość wytłaczania i szybkość chłodzenia mogą wpływać na stopień skurczu.

Skurcz podczas wytłaczania tworzyw sztucznych można całkowicie wyeliminować.Fałsz

Chociaż skurcz można zminimalizować poprzez staranną kontrolę parametrów procesu, nie można go całkowicie uniknąć ze względu na nieodłączne właściwości materiałów i ich reakcję na zmiany temperatury podczas procesu wytłaczania.

Wnioski

The Proces wytłaczania tworzyw sztucznych ma wiele problemów, takich jak pęcherzyki, pęknięcia, wypaczenia, nierówna grubość, zadrapania, różnice w kolorze, kurczenie się itp. Możemy ulepszyć proces od surowców, temperatury, projektu formy i procesu, itp. Dzięki systematycznemu zarządzaniu i ciągłej optymalizacji możemy skutecznie redukować wady i poprawiać jakość produktów.