Twin Sheet Forming Innovations | Uplastech

Ontdek de geavanceerde twin sheet forming technologie van Uplastech voor efficiënte kunststofproductie van hoge kwaliteit. Ontdek onze oplossingen vandaag nog!

Hulpmiddelen voor de complete gids voor dubbelwandige plaatvormen

Wat is Twin Sheet Forming? Een uitgebreide definitie

Twin Sheet Forming, ook wel bekend als Twin Sheet Thermoforming, is een geavanceerd kunststof productieproces waarbij twee afzonderlijke kunststofplaten tegelijkertijd worden verhit en gevormd. Deze platen worden dan nauwkeurig samengebracht en versmolten op bepaalde punten, meestal rond hun omtrek en op interne contactlocaties, terwijl ze nog steeds in hun kneedbare, verwarmde staat zijn. Door deze versmelting ontstaat een enkel, geïntegreerd onderdeel met een holle of meerwandige structuur.

Volledige technische naam: Twin Sheet ThermoformingCommon Aliases: Dubbele plaatvervorming, dubbele wandvervorming.

1. Kernprincipes:

Dubbele plaatverwarming: Twee verschillende thermoplastische platen worden onafhankelijk van elkaar verwarmd tot hun optimale vormtemperatuur.

Gelijktijdige of opeenvolgende vorming: Elke verwarmde plaat wordt in of over een matrijs (of matrijshelften) getrokken met behulp van vacuüm, druk of een combinatie van beide. Dit kan gelijktijdig of snel na elkaar gebeuren.

Precieze uitlijning en compressie: De twee gevormde platen worden, terwijl ze nog warm zijn en in hun respectievelijke mallen zitten, onder grote druk samengebracht. Deze druk, gecombineerd met de restwarmte, zorgt ervoor dat de contactzones van de platen gaan lassen of samensmelten, waardoor een sterke, hermetische verbinding ontstaat.

Holle structuur creëren: De ruimte tussen de twee platen, waar ze niet gelast zijn, vormt de holle binnenkant van het onderdeel.

2. Basisbegrippen:

Thermoplasten: Het proces wordt uitsluitend gebruikt voor thermoplastische materialen die herhaaldelijk zacht kunnen worden gemaakt door verhitting en hard kunnen worden gemaakt door afkoeling.

② Gereedschap: Vereist twee verschillende mallen (mannelijk of vrouwelijk, of een combinatie) die de vorm van elke helft van het uiteindelijke onderdeel bepalen. De precisie van deze gereedschappen is cruciaal voor de juiste uitlijning en afdichting.

Lasnaad: Het gebied waar de twee platen worden samengesmolten, staat bekend als de lasnaad of afknelnaad. De integriteit van deze naad is van het grootste belang voor de structurele prestaties van het onderdeel.

Kernprincipes en basisconcepten van Twin Sheet Forming

Het vernuft van dubbel plaatvormen ligt in de mogelijkheid om complexe, holle onderdelen te produceren met een hoge structurele integriteit en mogelijk verschillende eigenschappen aan elke zijde. Verschillende basisprincipes bepalen het succes:

1. Materiaalcompatibiliteit en -selectie:

① Beide platen moeten compatibel zijn voor het lassen, wat meestal betekent dat ze van hetzelfde materiaal zijn of van zeer compatibele co-polymeren.

② Materialen moeten een goede smeltsterkte en doorzakweerstand hebben om bestand te zijn tegen verhitting zonder overmatig uitdunnen of scheuren voordat ze gevormd worden.

Gangbare materialen zijn onder andere hogedichtheid polyethyleen (HDPE), polypropyleen (PP), acrylonitril-butadieen-styreen (ABS), high impact polystyreen (HIPS), polycarbonaat (PC) en thermoplastische olefinen (TPO).

2. Onafhankelijke bladcontrole:

① Moderne twin sheet vormmachines hebben vaak een onafhankelijke temperatuurregeling voor elke plaat. Dit is cruciaal als je platen van verschillende diktes, kleuren of zelfs licht verschillende materiaalformules gebruikt (hoewel dit een uitdaging is).

② Deze regeling zorgt ervoor dat beide vellen tegelijkertijd hun ideale vormtemperatuur bereiken.

3. Druk- en vacuümtoepassing:

Meestal wordt vacuüm gebruikt om de verwarmde platen in de vormholtes te trekken, zodat ze goed gedefinieerd worden.

② Er kan luchtdruk worden toegepast tussen de platen (voorblazen) of achter de platen (drukvormen) om te helpen bij de materiaalverdeling en om scherpere details te krijgen.

③ De laatste persfase is cruciaal voor het verkrijgen van een sterke las.

4. Tooling ontwerp en engineering:

Gereedschap moet robuust zijn om vorm- en perskrachten te weerstaan.

Nauwkeurige uitlijnmechanismen zijn essentieel om ervoor te zorgen dat de twee helften goed op elkaar aansluiten.

③ Ventilatie is cruciaal om de lucht tussen de plaat en de mal af te voeren.

④ Koelingkanalen in de mallen helpen bij het stollen van het onderdeel en verkorten de cyclustijden.

⑤ Afsluit- of afknijpgebieden in het gereedschap definiëren de laslijnen en moeten ontworpen worden voor een optimale materiaalstroom en versmelting.

5. Cyclustijdoptimalisatie:

De totale cyclustijd omvat het laden van de plaat, verwarmen, vormen, persen/lassen, afkoelen en uitwerpen van het onderdeel.

Efficiënt verwarmen en koelen zijn essentieel om de cyclustijden te minimaliseren.

Classificaties en soorten Twin Sheet Forming Processes

Het vormen van dubbele platen kan geclassificeerd worden op basis van verschillende factoren en biedt verschillende mogelijkheden:

1. Gebaseerd op machineconfiguratie:

Shuttlemachines: De platen worden geladen, verwarmd in een ovenstation en vervolgens naar een vormstation "gependeld". Geschikt voor middelgrote volumes en grotere onderdelen.

Roterende machines (carrousel): Voorzien van meerdere stations (bijv. laden, verwarmen, vormen, koelen/lossen) in een cirkelvormige carrousel. Terwijl de carrousel draait, doorlopen de platen elke fase. Ideaal voor hogere productievolumes en meer efficiëntie.

③ In-line machines: De vellen worden aangevoerd vanaf rollen of voorgesneden stapels en bewegen lineair door de verwarmings-, vorm- en snijfasen. Geschikt voor de productie van zeer grote volumes kleinere onderdelen.

2. Gebaseerd op vervormingsdruk:

① Vacuümdubbele plaatvorming: Vertrouwt voornamelijk op vacuüm om platen in mallen te trekken. Eenvoudiger, maar kan beperkingen hebben wat betreft detail en trekdiepte.

② Drukduwplaatvorming: Gebruikt luchtdruk naast of in plaats van vacuüm om de platen tegen de mallen te drukken. Hiermee kunnen scherpere details, oppervlakken met textuur en complexere vormen worden gevormd.

③ Matched Tool Twin Sheet Forming: Hoewel alle vormen van dubbele platen gepaard gaan met op elkaar afgestemde gereedschappen voor het persen, kan dit verwijzen naar processen waarbij beide matrijshelften aanzienlijk bijdragen aan het vormen van complexe interne en externe kenmerken door middel van precieze holte/kerninteracties tijdens het vormstadium zelf, niet alleen het persen/lassen.

3. Gebaseerd op complexiteit en eigenschappen van onderdelen:

① Basis holle onderdelen: Eenvoudige afgesloten constructies zoals tanks of drijvers.

② Onderdelen met interne versterking: Door specifieke interne contactpunten te ontwerpen, kunnen ribben of versterkende structuren worden gevormd in de holle ruimte.

③ Onderdelen met ingekapselde onderdelen: Items zoals isolatieschuim, metalen verstevigingen of bevestigingsmateriaal kunnen tussen de platen worden geplaatst voordat ze aan elkaar worden gelast.

④ Multi-Materiaal Onderdelen (Uitdagend): Hoewel meestal hetzelfde materiaal wordt gebruikt, is het theoretisch mogelijk om onderdelen te vormen met verschillende materialen voor elke plaat als ze compatibel zijn met lassen. Dit is complex en komt minder vaak voor.

Diverse toepassingen: Waar wordt Twin Sheet Forming gebruikt?

De veelzijdigheid van het vormen van dubbele platen maakt het mogelijk om vele industrieën te bedienen:

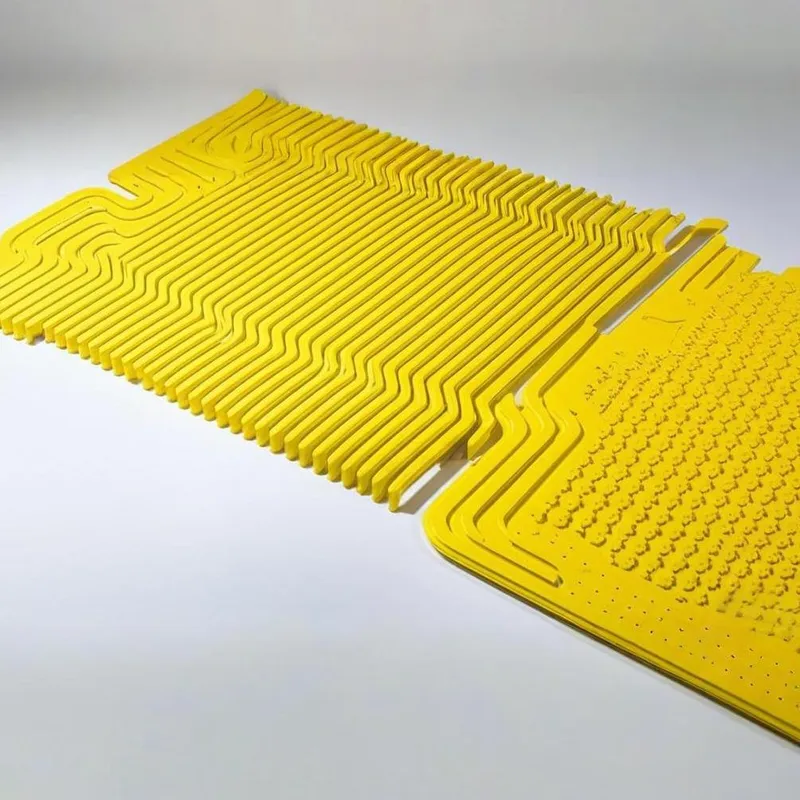

Auto: Luchtkanalen, plenums, vloeistofreservoirs (koelvloeistof, ruitensproeiervloeistof), interieuronderdelen, laadvloeren, rugleuningen, bodembeschermers, bedbekleding.

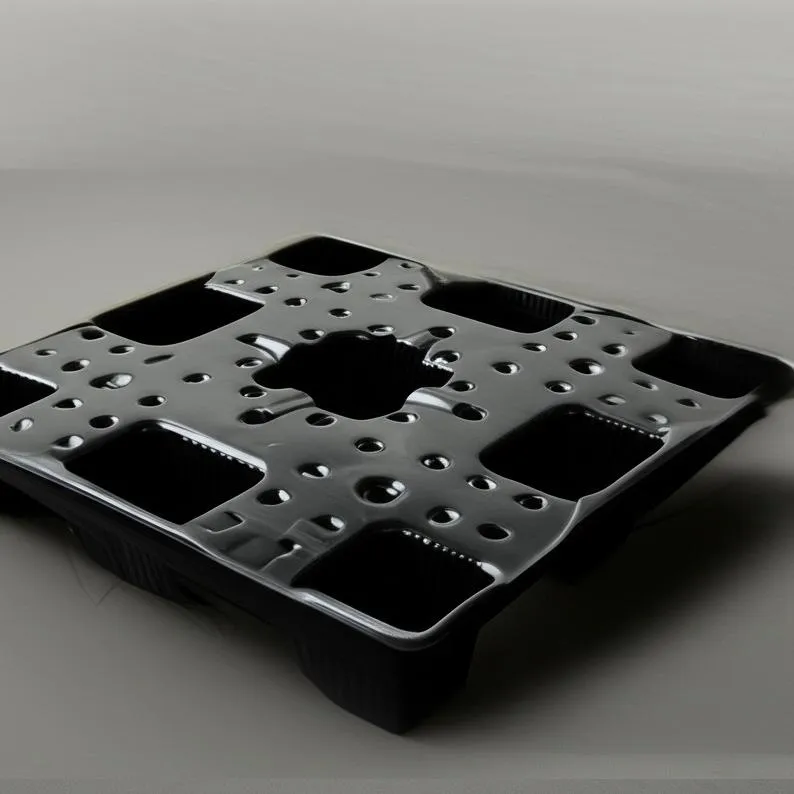

② Industrieel & intern transport: Pallets, transportcontainers, stuwbakken, machinebehuizingen, behuizingen voor apparatuur, chemische tanks, goten, trechters.

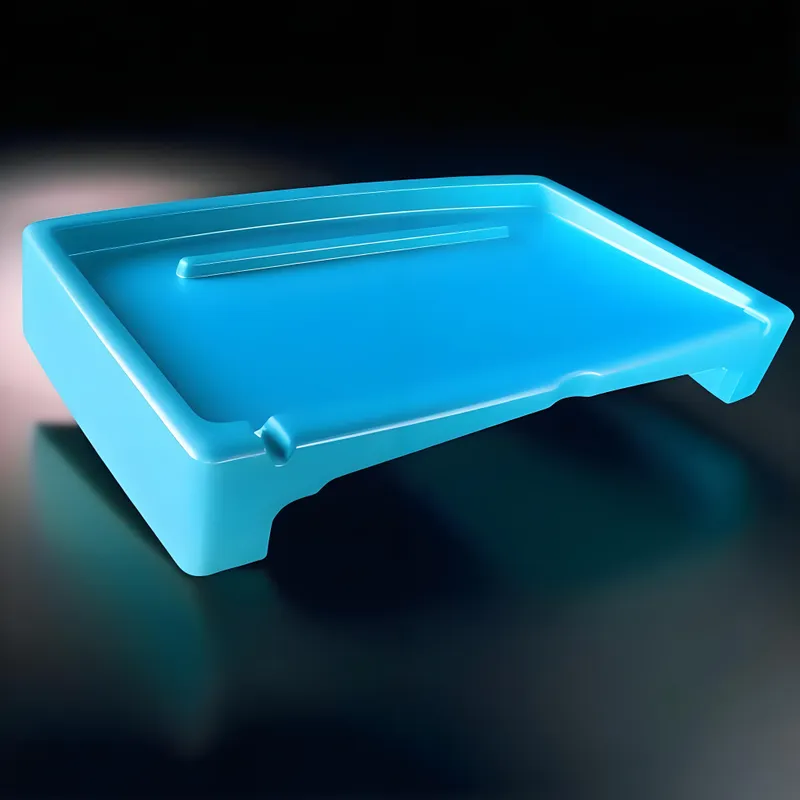

Medisch: Behuizingen voor medische apparatuur, trays, behuizingen voor diagnostische machines, componenten voor mobiliteitshulpmiddelen.

Recreatie- en consumptiegoederen: Kajakrompen, koelerdeksels, ladingdragers voor voertuigen, speeltoestellen, meubelonderdelen (bijv. stoelzittingen), sleeën.

⑤ Bouw & constructie: Betonvormen, ventilatieonderdelen, drainageproducten, draagbare sanitaire units.

Ruimtevaart: Kanalen, interieuronderdelen, vrachtcontainers (waar lichtgewicht en sterkte van cruciaal belang zijn).

Dubbele plaatvorming in actie (Manufacturing Focus)

1. Luchtkanalen voor auto's:

HVAC-kanalen in voertuigen zijn vaak complexe, holle vormen die ontworpen zijn om lucht efficiënt te leiden. Het vormen van dubbele platen zorgt voor gladde binnenoppervlakken voor de luchtstroom en de integratie van montagepunten, allemaal in een lichtgewicht onderdeel. Dit is vaak kosteneffectiever dan blaasvormen voor middelgrote volumes.

2. Pallets voor zwaar gebruik:

Kunststof pallets die worden gemaakt door middel van twin sheet forming kunnen worden ontworpen met interne verstevigingsribben, waardoor ze uitzonderlijk sterk en duurzaam zijn en bestand tegen schokken en chemicaliën. Ze bieden een hygiënisch en duurzaam alternatief voor houten pallets.

3. Behuizingen voor industriële apparatuur:

Behuizingen voor pompen, generatoren of elektronische systemen profiteren van de robuuste, dubbelwandige constructie. Dubbele plaatvorming kan esthetisch aantrekkelijke, slagvaste behuizingen maken met ingegoten functies zoals handgrepen of ventilatieopeningen. De gereedschapskosten zijn aanzienlijk lager dan bij spuitgieten voor zulke grote onderdelen.

4. Kajakrompen:

Veel moderne kajaks maken gebruik van twin sheet gevormd HDPE. Dit proces creëert een drijvende, slagvaste romp die naadloos is (met uitzondering van de centrale laslijn, die erg sterk is). De mogelijkheid om het dek en de romp in verschillende kleuren uit te voeren (als de platen voor het vormen in de juiste kleur worden gezet) is ook een voordeel.

Dubbele plaatvorming versus alternatieve processen: Een vergelijkend overzicht

| Functie | Tweelingblad vormen | Enkelbladig thermovormen | Blaasgieten | Rotatiegieten | Spuitgieten |

|---|---|---|---|---|---|

| Holle onderdelen | Ja (primaire sterkte) | Nee (delen met open voorzijde) | Ja (uitstekend voor hol) | Ja (uitstekend voor hol) | Mogelijk (gasondersteuning, enz.), maar complex |

| Kosten gereedschap | Matig | Laag | Matig tot hoog | Laag tot gemiddeld | Zeer hoog |

| Kosten onderdeel | Matig | Laag | Matig (kan laag zijn bij hoog volume) | Matig tot hoog (lange cycli) | Laag (bij zeer hoog volume) |

| Cyclustijd | Matig | Snel | Snel (voor extrusieblazen) | Zeer langzaam | Zeer snel |

| Sterkte | Goed tot uitstekend | Redelijk tot goed | Goed tot uitstekend | Uitstekend (uniforme muren) | Uitstekend |

| Detail ontwerp | Goed | Redelijk tot goed | Redelijk (extern alleen goed gedefinieerd) | Redelijk (minder scherpe details) | Uitstekend |

| Wanddikte | Variabel, enige controle | Variabel (dunner worden bij het trekken) | Variabel (kan enigszins worden gecontroleerd) | Zeer uniform | Uitstekende controle |

| Materialen | Thermoplasten | Thermoplasten | Thermoplasten (met name PE, PP, PET) | Thermoplasten (vooral PE), sommige thermoharders | Breed assortiment thermoplasten, thermoharders |

| Ideaal volume | Laag tot gemiddeld (honderden tot duizenden) | Laag naar hoog | Gemiddeld tot zeer hoog | Laag tot gemiddeld | Zeer hoog (tienduizenden tot miljoenen) |

| Onderdeelgrootte | Klein tot zeer groot | Klein tot groot | Klein tot groot | Klein tot zeer groot | Klein tot groot (heel groot is duur) |

Opmerking over siliconenproducten: Het vormen van dubbele platen wordt meestal niet gebruikt voor siliconenproducten. Siliconen zijn thermohardende elastomeren (of vloeibaar siliconenrubber - LSR) die verschillende verwerkingsmethoden vereisen zoals persen, transfervormen of spuitgieten. Het aspect "thermovormen" is specifiek voor thermoplasten die zacht worden bij verwarming en weer uitharden.

De holle plastic Deeloplossingen Met hoge weerstand van de douane

Ontdek hoe twin sheet forming innovatie brengt in uw producten. Wij bieden holle kunststof onderdelen met hoge sterkte, lichtgewicht en flexibel ontwerp voor de auto-industrie, de medische sector, industriële apparatuur en nog veel meer.

Hulpmiddelen voor de complete gids voor dubbelwandige plaatvormen

- De opties afwegen: Voordelen van Twin Sheet Forming

- Beperkingen begrijpen: Nadelen van Twin Sheet Forming

- Belangrijkste kenmerken en materiaaleigenschappen bij het vormen van dubbele platen

- Het proces van het vormen van dubbele platen: Stap voor stap uitleg

- Kritische parameters en invloedsfactoren bij het vormen van dubbele platen

- Essentiële ontwerpoverwegingen voor succesvol dubbelplaatvormen

De opties afwegen: Voordelen van Twin Sheet Forming

Het vormen van dubbele platen biedt een aantal overtuigende voordelen ten opzichte van andere kunststofproductieprocessen:

1. Holle, dubbelwandige constructies: Het belangrijkste voordeel is dat het lichtgewicht maar sterke onderdelen mogelijk maakt.

2. Hoge verhouding sterkte/gewicht: Ideaal voor toepassingen die structurele integriteit vereisen zonder overmatige massa.

3. Lagere toolingkosten (in vergelijking met injectie/blowmolding): Tooling wordt meestal gemaakt van aluminium, wat minder duur en sneller te produceren is dan de stalen mallen die nodig zijn voor spuitgieten of de meeste blaasvormen, vooral voor grote onderdelen. Dit maakt het voordelig voor lage tot gemiddelde productievolumes.

4. Ontwerpflexibiliteit:

- Het vermogen om complexe geometrieën en verschillende wanddiktes te vormen in verschillende gebieden.

- Voor elk vel kunnen verschillende kleuren of materialen worden gebruikt (indien compatibel).

- Verschillende texturen kunnen worden toegepast op elke kant van het onderdeel.

- Interne kenmerken zoals ribben en nokken kunnen worden geïntegreerd.

5. Inkapselingsvermogen: Verstevigingen (metaal, hout), isolatie (schuim) of andere onderdelen kunnen tussen de platen worden geplaatst voor het lassen.

6. Naadloos uiterlijk (grotendeels): De onderdelen zien er schoon uit met een enkele, goed gecontroleerde laslijn.

7. Goede schokbestendigheid: De dubbelwandige structuur kan effectief botsenergie absorberen.

8. Mogelijkheid tot grote onderdelen: Het proces is zeer geschikt voor de productie van zeer grote onderdelen die met spuitgieten onbetaalbaar duur of technisch lastig zouden zijn.

Beperkingen begrijpen: Nadelen van Twin Sheet Forming

Ondanks de voordelen heeft het vormen van dubbele platen ook beperkingen:

① Hogere stukkosten (vergeleken met thermovormen van enkele vellen): Er wordt twee keer zoveel materiaal voor gebruikt en het proces is complexer.

Langzamere cyclustijden (vergeleken met spuitgieten): Verwarmen, twee platen vormen, persen en afkoelen nemen meer tijd in beslag, waardoor het minder geschikt is voor zeer grote productieseries waarin spuitgieten uitblinkt.

Materiële beperkingen: Voornamelijk beperkt tot thermoplasten. Sommige materialen hebben mogelijk niet voldoende smeltsterkte voor dieptrekken of complexe geometrieën.

Ontwerpbeperkingen:

- Scherpe interne hoeken kunnen moeilijk te bereiken zijn zonder uit te dunnen.

- Het is een uitdaging om een perfect uniforme wanddikte te handhaven in complexe geometrieën.

- De lasflens (afknelling) is een noodzakelijk kenmerk en moet worden opgenomen in het ontwerp (en vaak worden bijgesneden).

Lasintegriteit is cruciaal: De sterkte van het onderdeel is sterk afhankelijk van de kwaliteit van de las tussen de twee platen. Procesbeheersing is cruciaal.

⑥ Secundaire operaties vaak vereist: Bijsnijden van de lasflens is bijna altijd nodig. Andere bewerkingen zoals boren of monteren kunnen ook nodig zijn.

Belangrijkste kenmerken en materiaaleigenschappen bij het vormen van dubbele platen

Het succes van een dubbellagig gevormd onderdeel is onlosmakelijk verbonden met de eigenschappen van het gekozen materiaal en de eigenschappen die het proces zelf verleent.

1. Belangrijkste onderdeelkenmerken bereikt:

Structurele stijfheid: Het I-balk effect dat wordt gecreëerd door de twee wanden en de ingesloten luchtruimte zorgt voor een uitstekende stijfheid.

② Waterdichte/luchtdichte afdichtingen: Goed uitgevoerde lassen zorgen voor hermetisch afgesloten onderdelen, essentieel voor tanks en containers.

Thermische en akoestische isolatie: De luchtspleet tussen de platen zorgt voor een natuurlijke isolatie. Dit kan worden verbeterd door schuim in te kapselen.

Esthetische opties: Mogelijkheid om voorgekleurde platen te gebruiken, verschillende texturen toe te passen op elke malhelft of zelfs platen met verschillende afwerkingen te gebruiken (bv. hoogglans aan de ene kant, mat aan de andere).

Interne functies: Complexe interne ribbels of kiss-off punten (waar de twee platen elkaar raken en intern lassen) kunnen worden ontworpen om de sterkte te verbeteren of om aparte compartimenten te creëren.

2. Kritische materiaaleigenschappen voor het vormen van dubbele platen:

Smeltsterkte: Het vermogen van de verwarmde kunststofplaat om te weerstaan aan doorbuigen of scheuren onder zijn eigen gewicht voor en tijdens het vormen. Cruciaal voor grote onderdelen of diepe trekkingen.

Trekbaarheid/Vormbaarheid: De mate waarin een materiaal kan worden uitgerekt en gevormd zonder overmatig uitdunnen, scheuren of andere defecten.

③ Slagvastheid: Vooral belangrijk voor materialen zoals HDPE, TPO en PC die worden gebruikt in toepassingen die duurzaamheid vereisen (bijv. pallets, auto-onderdelen).

Lasbaarheid: Het materiaal moet gemakkelijk met zichzelf versmelten onder hitte en druk om een sterke, permanente hechting te creëren.

Thermische stabiliteit: Weerstand tegen degradatie bij vormingstemperaturen.

⑥ Weerstand tegen doorzakken: Kritisch tijdens de verwarmingsfase om te voorkomen dat de plaat te veel doorhangt en de verwarmingselementen raakt of te dun wordt.

⑦ Thermische uitzettingscoëfficiënt: Beïnvloedt krimp en mogelijke vervorming als het onderdeel afkoelt. Consistente materiaaleigenschappen zijn essentieel.

⑧ Chemische weerstand: Belangrijk voor tanks, containers of onderdelen die worden blootgesteld aan verschillende vloeistoffen of omgevingen.

UV-stabiliteit: Voor buitentoepassingen hebben materialen vaak UV-remmers nodig om degradatie te voorkomen.

Het proces van het vormen van dubbele platen: Stap voor stap uitleg

Inzicht in de opeenvolgende stappen van het dubbele plaatvormproces is essentieel om de complexiteit en de controlepunten te begrijpen:

1. Laden van vellen:

- Twee afzonderlijke thermoplastische platen worden in afzonderlijke frames of dragers geklemd. De platen kunnen worden voorgesneden of van rollen worden gevoerd voor kleinere onderdelen.

- De juiste klemming is essentieel om slip te voorkomen en een gelijkmatige spanning te garanderen tijdens het verwarmen en vervormen.

2. Verwarming:

- Beide vellen worden naar een ovenstation getransporteerd (of op sommige machines ter plekke verwarmd).

- Verwarming gebeurt meestal met stralers (bijv. keramisch, kwarts of halogeen).

- Nauwkeurige temperatuurregeling is essentieel. Platen moeten hun specifieke, uniforme vormtemperatuur bereiken. Oververhitting kan degradatie of overmatige doorbuiging veroorzaken; onderverhitting resulteert in slechte vervorming en zwakke lassen.

- Vaak controleren contactloze infrarood (IR) pyrometers de temperatuur van de plaat. Er kan gebruik worden gemaakt van zoneverwarming om delen van de plaat selectief meer of minder te verwarmen, zodat het materiaal beter verdeeld wordt.

3. (Optioneel) Pre-Stretching / Pre-Blow:

- Om de materiaalverdeling voor diepe of complexe onderdelen te verbeteren, kan een lichte luchtdruk (voorblazen) worden geïntroduceerd tussen de plaat en de matrijs om de plaat omhoog te laten koepelen, of kan een plug assist (mechanische plunjer) worden gebruikt om het materiaal voor te spannen in diepere holtes. Dit helpt overmatig dunner worden op kritieke plaatsen voorkomen.

4. Vormen:

- De verwarmde, buigzame vellen worden over hun respectievelijke mallen geschoven (mannelijk, vrouwelijk of een combinatie).

- Door kleine gaatjes in de mallen wordt vacuüm aangebracht, waardoor de platen naar beneden worden getrokken om zich aan de contouren van de mal aan te passen.

- Tegelijkertijd of als alternatief kan luchtdruk worden uitgeoefend op de niet-vormzijde van de platen om ze strak tegen de vormoppervlakken te drukken, waardoor een beter detail wordt verkregen (drukvormen).

5. Persen en lassen (smelten):

- Terwijl de gevormde platen nog warm zijn en door vacuüm/druk in hun respectievelijke matrijzen worden gehouden, worden de twee matrijshelften (platens) onder hoge druk samengebracht.

- De randen van de twee platen (en eventuele interne contactpunten in de mallen) worden tegen elkaar gedrukt. De combinatie van restwarmte en druk zorgt ervoor dat het thermoplastische materiaal samensmelt, waardoor een permanente las ontstaat.

- Het ontwerp van de "pinch-off" of "shut-off" zone op de mallen is hier cruciaal. Het moet ervoor zorgen dat het materiaal goed kan stromen en lassen terwijl het overtollig materiaal netjes afsnijdt of een gedefinieerde flens creëert.

6. Koeling:

- Het nieuw gevormde en gelaste onderdeel wordt in de gesloten mallen onder druk gehouden terwijl het afkoelt en stolt.

- Het koelen wordt vaak versneld door water door kanalen in de aluminium mallen te laten stromen.

- Voldoende en gelijkmatige koeling is essentieel om maatvast te blijven en vervorming te voorkomen. De koeltijd is een belangrijk deel van de totale cyclus.

7. Ontvouwen / Onderdeel verwijderen:

- Zodra het onderdeel voldoende is afgekoeld en gestold, gaan de mallen open.

- Luchtuitwerpers of mechanische knock-outs kunnen helpen bij het losmaken van het onderdeel uit de mallen.

- Robots of operators verwijderen het afgewerkte onderdeel.

8. Bijwerken en afwerken:

- Overtollig materiaal rond de lasflens (flash of afknellijst) moet worden verwijderd. Dit gebeurt meestal met CNC-frezen, stansen of handmatige methoden.

- Bijkomende secundaire bewerkingen zoals gaten boren, inzetstukken installeren (als ze niet ingekapseld zijn) of assemblage kunnen volgen.

Kritische parameters en invloedsfactoren bij het vormen van dubbele platen

Talrijke parameters kunnen de kwaliteit en consistentie van gevormde onderdelen met dubbele plaat beïnvloeden:

1. Temperatuur van het blad: De meest kritische parameter. Moet uniform zijn over elke plaat en optimaal voor het specifieke materiaal.

2. Opwarmtijd: Direct gerelateerd aan de plaattemperatuur; te kort leidt tot onderverhitting, te lang tot oververhitting/doorzakken.

3. Vormtemperatuur: Beïnvloedt de koelsnelheid, de oppervlakteafwerking en de kans op vervorming. Een constante matrijstemperatuur is essentieel.

4. Vacuümniveau en timing: Onvoldoende vacuüm resulteert in slechte definitie; te laat of te vroeg aanbrengen kan problemen veroorzaken.

5. Luchtdruk (indien gebruikt): Niveau en timing voor drukvormen of voorblazen.

6. Drukkracht (tonnage): Er is voldoende kracht nodig voor een sterke las zonder het onderdeel te pletten.

7. Pers-/laadtijd: Duur de platen worden onder druk gehouden bij lastemperatuur.

8. Koeltijd: Moet voldoende zijn om het onderdeel te laten stollen en zijn vorm te laten behouden bij het ontvormen.

9. Materiaaleigenschappen: Smeltindex, smeltsterkte, doorzakweerstand, diktetolerantie van de ruwe platen.

10. Ontwerpen van gereedschappen: Ontluchting, afknijpontwerp, lay-out koelkanaal, uitlijnnauwkeurigheid.

11. Omgevingsomstandigheden: Extreme veranderingen in temperatuur of vochtigheid in de fabriek kunnen het gedrag en de verwarming van het materiaal beïnvloeden.

Essentiële ontwerpoverwegingen voor succesvol dubbelplaatvormen

Onderdelen specifiek ontwerpen voor het twin sheet vormproces is cruciaal voor de maakbaarheid, prestaties en kosteneffectiviteit:

1. Opzethoeken:

Een grote trekhoek (meestal 3-5 graden of meer per kant) is essentieel op alle verticale wanden om de producten gemakkelijker uit de matrijzen te laten komen.

2. Radii en filets:

Vermijd scherpe hoeken. Gebruik ruime radii voor alle interne en externe hoeken om materiaalverdunning, spanningsconcentraties en scheuren te voorkomen.

3. Wanddiktevariatie:

Begrijp dat de wanddikte varieert. Gebieden die meer worden uitgerekt, zullen dunner zijn. Ontwerp zodanig dat aan de minimale kritische wanddikte wordt voldaan. Overweeg ribbels of kiss-offs voor sterkte als dunner worden een probleem is.

4. Lasflens/afknijpontwerp:

- Laat ruimte vrij voor de lasflens.

- Het ontwerp van het afknijpgebied in het gereedschap bepaalt de kwaliteit van de las en het gemak van snijden.

- Zorg voor voldoende materiaal voor een robuuste las.

5. Trekverhouding:

De verhouding tussen de diepte van de trek en de opening. Dieper trekken leidt tot meer uitdunning. Houd de trekverhouding redelijk voor het gekozen materiaal. (Een trekverhouding van 1:1 betekent bijvoorbeeld dat de diepte gelijk is aan de breedte/lengte). Hogere trekverhoudingen (bijv. 3:1 of 4:1) worden steeds uitdagender.

6. Interne "Kiss-Off" functies:

Dit zijn punten of ribben waar de twee platen elkaar raken en inwendig lassen. Ze verhogen de stijfheid en sterkte aanzienlijk. Ontwerp hun plaatsing en grootte zorgvuldig.

7. Ondersnijdingen:

Dit is mogelijk met inklapbare kernen, nokken of andere bewegende gereedschapcomponenten, maar dit maakt het gereedschap complexer en duurder.

8. Oppervlakteafwerking en textuur:

Texturen kunnen op de matrijsoppervlakken worden aangebracht om ze op het kunststofdeel aan te brengen. Dit kan kleine onvolkomenheden verbergen en de esthetiek verbeteren.

9. Toleranties:

Het vormen van dubbele platen heeft meestal lossere toleranties dan spuitgieten. Ontwerp met dit in gedachten. Typische toleranties zijn ±0,5 mm tot ±1,5 mm of meer, afhankelijk van de grootte en complexiteit van het onderdeel.

10. Materiaalkeuze:

Kies materialen op basis van de vereisten voor het eindgebruik (sterkte, chemische weerstand, blootstelling aan temperaturen, UV-stabiliteit) en hun geschiktheid voor het vormen van dubbele platen (smeltsterkte, trekbaarheid).

Ontwerpen en kosteneffectiviteit ontsluiten voor complexe holle constructies

Ontdek de mogelijkheden van thermovormen met twee platen. Door gelijktijdig twee kunststofplaten te vormen en samen te smelten, maken we onderdelen met complexe interne structuren, dubbele wanden en hoge integratie, terwijl we de productiekosten optimaliseren.

Hulpmiddelen voor de complete gids voor dubbelwandige plaatvormen

- Ontwerp voor maakbaarheid: Best Practices voor Twin Sheet Forming

- Oplossen van veelvoorkomende problemen bij Twin Sheet Forming

- Kwaliteitscontrole en inspectie bij dubbelwandige vormstukken

- Keuzehulp: Is Twin Sheet Forming de juiste keuze voor uw project?

- Verwante productietechnologieën en concepten

- Toekomstige trends en innovaties in Twin Sheet Forming

Ontwerp voor maakbaarheid: Best Practices voor Twin Sheet Forming

Het naleven van de principes van Design for Manufacturability (DFM) is de sleutel tot het produceren van hoogwaardige, kosteneffectieve twin sheet-onderdelen:

1. Vereenvoudig de geometrie waar mogelijk:

Complexe vormen verhogen de gereedschapskosten en de bewerkingsuitdagingen.

2. Handhaaf een uniforme nominale wanddikte:

Hoewel variaties onvermijdelijk zijn, moet je beginnen met een consistente nominale plaatdikte en ontwerpkenmerken die overmatige plaatselijke verdunning minimaliseren.

3. Maximaliseer stralen:

Grote radii (minimaal 3x de materiaaldikte, idealiter meer) verbeteren de materiaalstroom, verminderen spanning en voorkomen scheuren.

4. Adequaat ontwerp opnemen:

Minstens 3° per kant is een goed uitgangspunt; meer is beter, vooral voor oppervlakken met textuur of diepe trekken.

5. Lasplaatsen duidelijk definiëren:

Zorg ervoor dat de laslijnen zich op plaatsen bevinden die de afknelling kunnen verdragen en structurele integriteit bieden. Vermijd kritische functionele elementen te dicht bij de laslijnen.

6. Ontwerp effectieve afscheidskusjes:

- Zorg voor voldoende oppervlakte voor een sterke inwendige las.

- Vermijd afscheidskusjes die luchtzakken creëren.

- Overweeg hun impact op de materiaalstroom van beide bladen.

7. Houd rekening met krimp:

Alle kunststoffen krimpen bij afkoeling. Houd bij het ontwerpen van gereedschap rekening met materiaalspecifieke krimpsnelheden.

8. Overweeg snoeivoorschriften:

Ontwerp onderdelen zo dat bijsnijden eenvoudig is en de integriteit van het onderdeel niet in gevaar brengt. Zorg voor gemakkelijke toegang voor trimgereedschap.

9. Plan inkapseling vroegtijdig:

Als inzetstukken of andere onderdelen ingekapseld moeten worden, ontwerp dan voorzieningen in de mallen om ze nauwkeurig te lokaliseren en vast te houden tijdens het vormen.

10. Toleranties realistisch specificeren:

Begrijp de procesmogelijkheden en overspecifieer toleranties niet, want dat verhoogt de kosten.

11. Communiceer met de fabrikant:

Een vroegtijdige samenwerking tussen de ontwerper en de specialist in het vormen van dubbele platen is cruciaal om het ontwerp te optimaliseren voor het proces.

Oplossen van veelvoorkomende problemen bij Twin Sheet Forming

| Probleem | Mogelijke oorzaken | Oplossingen |

|---|---|---|

| Slechte las / Delaminatie | Onvoldoende plaattemperatuur, onvoldoende perstonnage, onjuiste lastijd, vervuilde plaatoppervlakken, onverenigbare materialen, slecht afknijpontwerp. | Verhoog de plaattemperatuur, verhoog de druktonnage, optimaliseer de lastijd, reinig platen, controleer materiaalcompatibiliteit, herontwerp afknellen. |

| Overmatige uitdunning/gaten | Oververhitting, scherpe hoeken in de matrijs, te hoge trekverhouding, onvoldoende materiaaldikte, slecht voorrekken. | Verlaag de plaattemperatuur, vergroot de radius, verklein de trekdiepte, gebruik dikker plaatmateriaal, optimaliseer de voorblaas- of insteekhulp. |

| Riem / brug | Onvoldoende vacuüm, ingesloten lucht, voortijdig afkoelen van materiaal voor volledige vervorming, plaat te koel. | Verhoog het vacuüm, verbeter de ontluchting van de matrijs, zorg dat de plaat de optimale vormtemperatuur heeft en optimaliseer de verwarmingscyclus. |

| Vervorming | Ongelijkmatige koeling, onvoldoende koeltijd, interne spanningen, slecht ontwerp van onderdelen (bijv. grote vlakke oppervlakken zonder ondersteuning). | Vormkoeling optimaliseren (uniformiteit en snelheid), koeltijd verlengen, onderdelen laten gloeien (indien van toepassing), ribben of kiss-offs toevoegen om de stijfheid te verbeteren, plaattemperatuur aanpassen. |

| Oppervlaktevlekken/koude plekken | Vorm te koud, plaat te koud, vocht in materiaal, vervuiling op vorm of plaat. | Verhoog de matrijs-/plaattemperatuur, droog hygroscopische materialen voor, reinig matrijzen en platen grondig. |

| Inconsistente kwaliteit van onderdelen | Schommelingen in de plaattemperatuur, onregelmatigheden in het materiaal, variaties in de cyclustijd, versleten gereedschap. | Voer strengere procescontroles uit, controleer de materiaalkwaliteit, automatiseer waar mogelijk cycli, inspecteer en onderhoud gereedschappen regelmatig. |

| Moeilijkheden bij het ontvouwen | Onvoldoende trekhoeken, ondersnijdingen zonder het juiste gereedschap, plakken van onderdelen door oververpakking of te hete matrijs. | Vergroot de trekhoek, herontwerp voor ondersnijdingen of gebruik geschikt gereedschap, optimaliseer de koeling, pas indien nodig matrijsontsnijding toe (maar dit wordt over het algemeen vermeden). |

Kwaliteitscontrole en inspectie bij dubbelwandige vormstukken

Om een hoge kwaliteit te behouden, is een systematische aanpak van de inspectie nodig:

1. Grondstofinspectie:

Controleer de plaatdikte, kleur, materiaalsoort en afwezigheid van verontreinigingen of beschadigingen.

2. Eerste inspectie:

Inspecteer het eerste geproduceerde onderdeel na het instellen of na een proceswijziging grondig. Controleer alle kritieke afmetingen, de integriteit van de lasnaad, de wanddikte en het cosmetische uiterlijk.

3. Controles tijdens het proces:

Regelmatig controleren:

- Plaattemperaturen (met behulp van pyrometers).

- Cyclustijden (verwarmen, vervormen, afkoelen).

- Vacuüm- en drukniveaus.

- Visuele inspectie van onderdelen op defecten (korte schoten, singels, kromtrekken, oppervlaktefouten).

- Lasintegriteit (bijv. destructief testen van proefstukken door lasnaden open te snijden, of niet-destructieve methoden indien van toepassing).

4. Maatcontroles:

Gebruik schuifmaten, kalibers, CMM (coördinatenmeetmachine) voor kritische afmetingen op basis van steekproeven.

5. Functioneel testen:

Indien van toepassing, test onderdelen op hun beoogde functie (bijv. lektesten voor tanks, belastingtesten voor pallets).

6. Cosmetische inspectie:

Controleer op kleurconsistentie, afwerking van het oppervlak en afwezigheid van krassen of vlekken.

7. Documentatie:

Bijhouden van gegevens over procesparameters, inspectieresultaten en eventuele corrigerende maatregelen.

Keuzehulp: Is Twin Sheet Forming de juiste keuze voor uw project?

Overweeg deze vragen om te beslissen of het vormen van dubbele platen een geschikt proces is:

1. Is een holle of dubbelwandige structuur essentieel of zeer gunstig voor de functie van het onderdeel (bijv. sterkte, drijfvermogen, isolatie, leidingwerk)? (JA wijst naar lits-jumeaux)

2. Wat is het verwachte jaarlijkse productievolume? (Honderd- tot tienduizenden stuks past vaak. Bij zeer lage aantallen kan het gaan om prototypes/andere methoden; bij zeer hoge aantallen kan het gaan om spuitgieten/blazen).

3. Wat is de onderdeelgrootte? (Twin sheet blinkt uit in middelgrote tot zeer grote onderdelen waarbij spuitgietgereedschap buitensporig duur zou zijn).

4. Zijn gereedschapskosten een belangrijke beperking? (Twin sheet tooling is over het algemeen minder duur dan spuitgieten/blazen).

5. Zijn er vereisten voor verschillende kleuren of materialen aan tegenoverliggende zijden van het onderdeel? (Mogelijk met lits-jumeaux, maar kan ingewikkeld zijn).

6. Moeten er andere onderdelen (bijv. schuim, metalen versterkingen) in het onderdeel worden ingekapseld? (Een belangrijk pluspunt van lits-jumeaux).

7. Wat zijn de structurele vereisten? (Twin laken biedt een goede sterkte-gewichtsverhouding).

8. Zijn de toleranties zeer nauw (bijv. submillimeter)? (Spuitgieten is misschien beter; dubbele plaat heeft grotere toleranties).

9. Heeft het onderdeel extreem complexe externe en interne details die een hoge precisie vereisen? (Spuitgieten kan een hogere natuurgetrouwheid bieden voor zeer ingewikkelde details).

10. Wat is de primaire materiaalvereiste? (Moet een vervormbare thermoplast zijn).

Als veel antwoorden in de richting wijzen van de voordelen die het vormen van dubbele platen biedt, is het een sterke kandidaat voor verder onderzoek.

De bredere context: Verwante productietechnologieën en concepten

1. Enkelbladig thermovormen (vacuümvormen, drukvormen, drapeervormen):

Stroomopwaarts/Simpler: Het vormen van twee platen is een evolutie van deze processen. Enkelvoudig omvormen creëert onderdelen met een open voorzijde uit één plaat kunststof. Het is eenvoudiger en heeft over het algemeen lagere gereedschap-/onderdeelkosten, maar kan geen gesloten holle structuren maken in één stap.

2. Blaasvormen (extrusieblazen, injectieblazen, strekblazen):

Alternatief voor holle onderdelen: Blaasvormen is uitstekend voor de productie van grote volumes holle onderdelen zoals flessen en tanks. Hierbij wordt meestal een parison (buis van gesmolten kunststof) geëxtrudeerd of een voorvorm gespuitgiet en vervolgens opgeblazen in een matrijs. Gereedschap kan duurder zijn dan twin sheet voor vergelijkbare onderdelen, maar de kosten per stuk kunnen lager zijn bij zeer hoge volumes.

3. Rotatiegieten (Rotomolding):

Alternatief voor grote, complexe holle onderdelen: Plastic poeder wordt in een mal geladen, die vervolgens wordt verhit en op meerdere assen wordt gedraaid. Het poeder smelt en bedekt de binnenkant van de mal. Produceert spanningsvrije onderdelen met een uniforme wanddikte, ideaal voor zeer grote tanks en complexe holle vormen. De cyclustijden zijn lang en de kosten voor onderdelen kunnen hoger zijn, maar het gereedschap is relatief goedkoop.

4. Spuitgieten:

Alternatief voor hoge volumes en precisie: Gesmolten kunststof wordt onder hoge druk in een stalen mal gespoten. Uitstekend voor complexe, zeer nauwkeurige onderdelen in zeer grote volumes. Gereedschap is erg duur. Kan holle onderdelen maken via gasinjectie of door twee helften te gieten en ze dan samen te voegen of te lassen, wat stappen en kosten toevoegt in vergelijking met integraal dubbel plaatvormen.

5. Structurele schuimvorming:

Alternatief voor stijve, lichtgewicht onderdelen: Een vorm van spuitgieten waarbij een schuimvormend middel wordt ingebracht, waardoor een cellulaire kern en een vaste huid ontstaan. Resulteert in lichtgewicht, stijve onderdelen. Niet inherent hol op dezelfde manier als twin sheet.

6. Kunststofextrusie:

Stroomopwaarts proces: Produceert continue profielen, platen, buizen en folies. De kunststofplaten die gebruikt worden bij het vormen van dubbele platen zijn zelf producten van een extrusieproces.

7. Verbindings- en assemblageprocessen:

Stroomafwaarts/Alternatief: Als er geen twin sheet wordt gebruikt, kunnen twee afzonderlijk gevormde of gegoten onderdelen worden samengevoegd met ultrasoon lassen, warmplaatlassen, lijmen of mechanische bevestigingsmiddelen om een holle assemblage te maken. Twinplaat integreert deze verbindingsstap in het vormproces.

Toekomstige trends en innovaties in Twin Sheet Forming

De industrie voor het vormen van dubbele platen blijft evolueren, gedreven door de vraag naar hogere efficiëntie, betere kwaliteit en uitgebreide mogelijkheden:

1. Geavanceerde materiaalformuleringen:

Ontwikkeling van thermoplasten met verbeterde smeltsterkte, betere trekbaarheid en specifieke eigenschappen (bijv. hogere hittebestendigheid, verbeterde slagvastheid, duurzaam/gerecycled materiaal) die geschikt zijn voor veeleisende toepassingen met dubbele platen.

2. Verbeterde machinebesturing en -automatisering:

- Meer geavanceerde PLC-besturingen voor nauwkeurig beheer van verwarming, druk, vacuüm en timing.

- Toenemend gebruik van robotica voor plaatbelading, productverwijdering en secundaire bewerkingen zoals bijsnijden.

- Real-time procesbewaking en gegevensregistratie voor kwaliteitsborging en voorspellend onderhoud.

3. Verbeterde verwarmingstechnologieën:

Efficiëntere en preciezere verwarmingssystemen, zoals geavanceerde IR-verwarmers met fijnere zoneregeling, om de uniformiteit van de plaattemperatuur te optimaliseren en het energieverbruik te verlagen.

4. Simulatiesoftware:

Bredere toepassing van CAE (Computer-Aided Engineering) tools om het dubbele plaatvormproces te simuleren. Dit helpt bij het voorspellen van materiaalgedrag, het identificeren van mogelijke verdunnings- of webbingproblemen en het optimaliseren van het gereedschapontwerp voordat het fysieke gereedschap wordt gemaakt, wat de ontwikkelingstijd en -kosten vermindert.

5. Grotere en complexere onderdelen:

Een verschuiving naar machines die nog grotere platen kunnen verwerken en nog ingewikkeldere geometrieën kunnen vormen, inclusief die met complexe interne structuren.

6. Integratie van In-Mold Labeling/Decoration (IML/IMD):

Hoewel dit gebruikelijker is bij spuitgieten, is er ook interesse om gelijkaardige technologieën aan te passen voor thermovormen om versierde onderdelen rechtstreeks in de matrijs te maken.

7. Duurzame praktijken:

Meer aandacht voor het gebruik van gerecyclede en recyclebare materialen, het verlagen van het energieverbruik per onderdeel en het minimaliseren van afval.

8. Hybride processen:

Verkenning van het combineren van dubbel plaatvormen met andere technologieën om unieke producteigenschappen of efficiëntie te bereiken.

veelgestelde vragen voor klanten

Aan de slag met Uplastech

Heb je vragen? Wij hebben antwoorden.

We zijn gespecialiseerd in extrusie, vacuümvormen, blazen en precisievormen en bieden oplossingen op maat om te voldoen aan uw uiteenlopende productiebehoeften.

We werken met verschillende industrieën, waaronder de auto-industrie, elektronica, consumentengoederen en verpakkingsindustrie. We richten ons op B2B-partnerschappen en leveren oplossingen op het gebied van extrusie, thermovormen, blazen en precisievormen.

Ja, we passen onze oplossingen aan uw unieke vereisten aan.

Neem contact op

Stuur ons een e-mail of vul onderstaand formulier in voor een offerte.

E-mail: uplastech@gmail.com