Twin Sheet Thermoforming is een gespecialiseerd productieproces waarbij twee kunststofplaten worden verwarmd, in mallen gevormd en samengesmolten tot een hol, dubbelwandig onderdeel. Deze techniek wordt veel gebruikt in industrieën zoals de auto-industrie, de medische industrie, consumptiegoederen en commerciële displays om lichtgewicht, sterke en geïsoleerde onderdelen te maken. In tegenstelling tot thermovormen met één plaat, Tweelingblad Thermovormen1 biedt unieke ontwerpflexibiliteit en functionaliteit, waardoor het een uitstekende keuze is voor vele toepassingen.

Twin Sheet Thermoforming is kosteneffectiever dan spuitgieten voor gemiddelde productievolumes.Echt

Met lagere gereedschapskosten en snellere doorlooptijden is Twin Sheet Thermoforming vaak voordeliger voor gemiddelde productieruns dan spuitgieten.

Twin Sheet Thermoforming kan alleen eenvoudige geometrieën produceren.Vals

Hoewel het zijn beperkingen heeft, kan Twin Sheet Thermoforming complexe onderdelen maken met kenmerken aan beide zijden, waardoor het geschikt is voor een breed scala aan toepassingen.

- 1. Wat zijn de meest gebruikte materialen bij het thermovormen van dubbele platen?

- 2. Wat zijn de stappen in het proces van twee vellen thermovormen?

- 3. Wat zijn de belangrijkste factoren bij het thermovormen van dubbele vellen?

- 4. Wat zijn de toepassingen van dubbelwandige thermovormen?

- 5. Wat zijn de verschillen tussen dubbelwandige thermovormen en andere methodes?

- 6. Conclusie

Wat zijn de meest gebruikte materialen bij het thermovormen van dubbele platen?

Twin Sheet Thermoforming werkt met een verscheidenheid aan thermoplastische materialen2elk geselecteerd op specifieke eigenschappen die geschikt zijn voor diverse toepassingen. De materiaalkeuze heeft een grote invloed op de sterkte, duurzaamheid en functionaliteit van het uiteindelijke onderdeel.

Gangbare materialen zijn ABS, HIPS, PC, HDPE en PETG, gekozen vanwege hun sterkte, duurzaamheid en vormgemak.

| Materiaal | Eigenschappen | Toepassingen |

|---|---|---|

| ABS (acrylonitril-butadieenstyreen)3 | Sterk, duurzaam, slagvast | Auto-onderdelen, consumptiegoederen |

| HIPS (polystyreen met hoge impact) | Lichtgewicht, goedkoop | Voedselverpakking, behuizingen |

| PC (polycarbonaat) | Hoge slagvastheid, helderheid | Veiligheidsuitrusting, medische apparatuur |

| HDPE (polyethyleen met hoge dichtheid) | Hoge sterkte, chemische weerstand | Industriële producten, containers |

| PETG (polyethyleentereftalaat glycol) | Helder, slagvast, gemakkelijk te vormen | Beeldschermen, medische apparaten |

Deze materialen worden geselecteerd op basis van de behoeften van de toepassing: ABS voor de duurzaamheid in auto-onderdelen, PETG voor de helderheid in medische apparatuur of HDPE voor de chemische weerstand in industriële toepassingen. Deze veelzijdigheid maakt Twin Sheet Thermoforming geschikt voor een breed scala aan industrieën.

ABS is het meest gebruikte materiaal in Twin Sheet Thermoforming.Echt

ABS wordt veel gebruikt vanwege zijn sterkte, duurzaamheid en verwerkingsgemak, waardoor het ideaal is voor een breed scala aan toepassingen.

Twin Sheet thermovormen is beperkt tot dunne materialen.Vals

Het proces kan materiaaldiktes aan van 0,060 tot 0,500 inch, waardoor onderdelen van verschillende afmetingen en sterktes mogelijk zijn.

Wat zijn de stappen in het proces van twee vellen thermovormen?

Het Twin Sheet Thermoforming proces bestaat uit een reeks precieze stappen om twee kunststofplaten om te vormen tot een enkel, hol onderdeel. Elke stap speelt een cruciale rol bij het garanderen van de kwaliteit en prestaties van het eindproduct.

Het proces omvat het voorbereiden van het materiaal, verwarmen, vormen, versmelten, afkoelen en bijsnijden, wat allemaal essentieel is voor het verkrijgen van de gewenste productkenmerken.

-

Materiaalvoorbereiding: Twee thermoplastische platen worden geselecteerd en voorbereid, meestal variërend van 0,060 tot 0,500 inch in dikte, gebaseerd op de vereisten van de toepassing.

-

Verwarming: De platen worden in frames geklemd en gelijkmatig verwarmd tot hun vormtemperatuur (bv. 200-250°C voor ABS) tot ze plooibaar zijn.

-

Het vormen van: Vacuüm of druk wordt toegepast om elke plaat in de respectievelijke mal te vormen, waardoor de gewenste geometrie ontstaat.

-

Fusie: De mallen worden onder hoge druk (minstens 10.000 pond) samengebracht om de platen op vooraf bepaalde punten samen te smelten, waardoor een sterke verbinding ontstaat.

-

Koeling: Het onderdeel koelt af in de mallen om zijn vorm vast te zetten en zijn structuur te stabiliseren.

-

Trimmen: Overtollig materiaal wordt weggesneden nadat het uit de mallen is gehaald om de uiteindelijke afmetingen te verkrijgen.

De smeltstap is de meest kritische stap bij het thermovormen van dubbele vellen.Echt

De juiste fusie zorgt voor een sterke, naadloze verbinding tussen de twee platen, wat essentieel is voor de structurele integriteit van het onderdeel.

Voor het thermovormen van dubbele vellen is speciale apparatuur nodig.Echt

Het proces vereist machines die twee platen tegelijk kunnen verwerken en de nodige druk kunnen uitoefenen om ze samen te smelten.

Wat zijn de belangrijkste factoren bij het thermovormen van dubbele vellen?

Verschillende factoren beïnvloeden het succes van Twin Sheet Thermoforming en hebben invloed op de kwaliteit, de sterkte en het uiterlijk van het uiteindelijke onderdeel. Nauwkeurige controle van deze elementen is essentieel voor consistente resultaten.

Belangrijke factoren zijn materiaalselectie4, temperatuurregeling5druk en matrijsontwerp, die elk zorgvuldig beheer vereisen.

-

Materiaalkeuze: De juiste thermoplast zorgt voor de gewenste eigenschappen, zoals sterkte of helderheid.

-

Temperatuurregeling: Gelijkmatige verwarming voorkomt materiaaldegradatie en zorgt voor een goede vormgeving.

-

Druk Toepassing: Voldoende druk (minimaal 10.000 pond) tijdens het smelten zorgt voor een stevige verbinding tussen de platen.

- Vormontwerp6: Goed ontworpen matrijzen zijn geschikt voor vormen en smelten en beïnvloeden de geometrie van het onderdeel en de materiaalstroom.

| Factor | Invloed op proces |

|---|---|

| Materiaalkeuze | Bepaalt sterkte, duurzaamheid en procescompatibiliteit |

| Temperatuurregeling | Beïnvloedt de vervormbaarheid en voorkomt defecten zoals kromtrekken |

| Druk Toepassing | Zorgt voor een sterke fusie en hechting |

| Vormontwerp | Beïnvloedt de vorm, details en het gemak waarmee de mal vrijkomt |

Temperatuurregeling is het meest uitdagende aspect van dubbelwandig thermovormen.Echt

Een gelijkmatige verwarming van beide platen is essentieel om defecten te voorkomen en een consistente productkwaliteit te garanderen.

Het ontwerp van de matrijs heeft weinig invloed op de kwaliteit van het uiteindelijke onderdeel.Vals

Het matrijsontwerp heeft een grote invloed op het vorm- en fusieproces en beïnvloedt de vorm, de sterkte en het uiterlijk van het onderdeel.

Wat zijn de toepassingen van dubbelwandige thermovormen?

Twin Sheet Thermoforming wordt in meerdere industrieën gebruikt om onderdelen te maken die sterkte, lichtheid en isolatie combineren. De holle, dubbelwandige structuur maakt het ideaal voor toepassingen die deze eigenschappen vereisen.

Toepassingen zijn onder andere binnenpanelen voor auto's, behuizingen voor medische apparatuur, behuizingen voor apparaten en commerciële displaystands.

-

Automotive: Interieurpanelen, dashboards en bekledingsonderdelen profiteren van de sterkte en gewichtsbesparing.

-

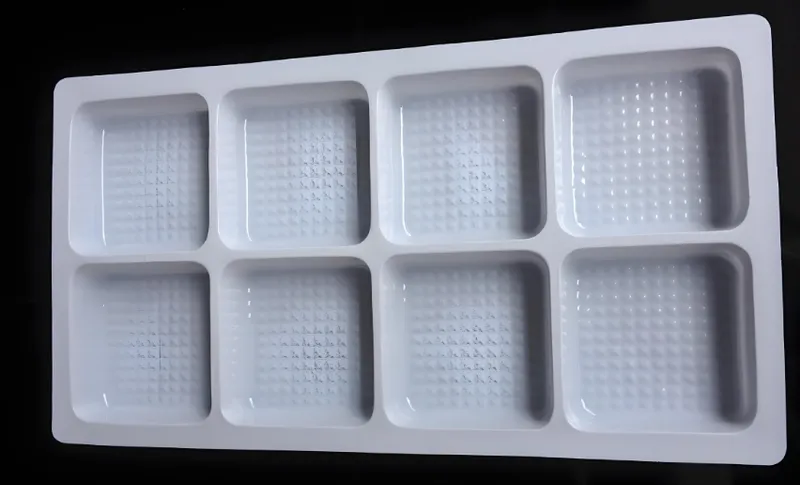

Medisch: Behuizingen, trays en afdekkingen voor apparaten vereisen precisie en netheid.

-

Consumptiegoederen: Behuizingen van apparaten en fitnessapparatuur vereisen duurzaamheid en esthetiek.

-

Commercieel: Displays en bewegwijzering maken gebruik van de holle structuur voor isolatie.

Twin Sheet Thermoforming wordt voornamelijk gebruikt in de auto-industrie.Vals

Hoewel de auto-industrie een belangrijke toepassing is, wordt het proces ook veel gebruikt in de medische, consumptiegoederen- en commerciële industrie.

Twin Sheet Thermoforming kan onderdelen produceren met uitstekende thermische en akoestische isolatie.Echt

De holle structuur biedt inherent thermische en akoestische isolatie, ideaal voor specifieke toepassingen.

Wat zijn de verschillen tussen dubbelwandige thermovormen en andere methodes?

Dieptrekken met twee vellen onderscheidt zich van processen als thermovormen met één vel en spuitgieten door zijn unieke voordelen en beperkingen, waardoor het een strategische keuze is, afhankelijk van de projectbehoeften.

Vergeleken met thermovormen met één vel, produceert thermovormen met twee vellen dubbelwandige onderdelen met een verbeterde sterkte en isolatie. Vergeleken met spuitgieten7Het biedt lagere gereedschapskosten en snellere doorlooptijden voor bescheiden productievolumes.

| Aspect | Tweelingblad Thermovormen | Dieptrekken van één vel8 | Spuitgieten |

|---|---|---|---|

| Deelstructuur | Dubbelwandig, hol | Enkelwandig | Massief of hol |

| Sterkte | Hoog, door dubbele wanden | Matig | Hoog |

| Kosten gereedschap | Matig | Laag | Hoog |

| Doorlooptijd | 6-10 weken | 4-8 weken | 3-6 maanden |

| Productievolume | Matig tot hoog | Laag tot matig | Hoog |

| Ontwerpflexibiliteit | Eigenschappen aan beide zijden, isolatie | Beperkt tot één zijde | Complexe geometrieën |

-

Dieptrekken van één vel: Geschikt voor eenvoudigere, enkelwandige onderdelen met een lagere sterktebehoefte.

-

Spuitgieten: Het beste voor grote volumes, complexe massieve onderdelen, maar duurder en langzamer om te bewerken.

- Tweelingblad Thermovormen: Brengt kracht, flexibiliteit en kosten in balans voor gematigde runs.

Twin Sheet thermovormen is altijd de beste keuze voor het produceren van holle onderdelen.Vals

Hoewel dit uitstekend is voor veel holle onderdelen, kunnen andere methoden zoals blaasvormen of rotatievormen geschikter zijn voor bepaalde geometrieën of volumes.

Twin Sheet Thermoforming biedt snellere doorlooptijden dan spuitgieten.Echt

Met doorlooptijden van 6-10 weken in vergelijking met 3-6 maanden voor spuitgieten versnelt het de markttoegang.

Conclusie

Twin Sheet Thermoforming is veelzijdig, kosteneffectief proces9 dat sterke, lichtgewicht en geïsoleerde onderdelen levert voor industrieën variërend van de auto-industrie tot de medische sector. De voordelen - lagere gereedschapskosten, snellere doorlooptijden en ontwerpflexibiliteit10-en positioneren het als een waardevol alternatief voor andere productiemethoden. Door de materialen, stappen en belangrijkste factoren te beheersen, kunnen fabrikanten Twin Sheet Thermoforming gebruiken om efficiënt producten van hoge kwaliteit te maken.

-

Ontdek de voordelen van dubbelwandig thermovormen om te begrijpen waarom dit de voorkeurskeuze is in diverse industrieën en het ontwerp en de functionaliteit verbetert. ↩

-

Ontdek de beste thermoplastische materialen die in de productie worden gebruikt om weloverwogen keuzes te maken voor uw projecten, zodat u verzekerd bent van sterkte en duurzaamheid. ↩

-

Lees meer over de unieke eigenschappen van ABS kunststof en de vele toepassingen, waardoor het een populaire keuze is in diverse industrieën. ↩

-

Leer meer over het belang van materiaalselectie bij dubbelwandig thermovormen en hoe dit de productkwaliteit beïnvloedt. ↩

-

Ontdek waarom het handhaven van de juiste temperatuur essentieel is voor het succesvol thermovormen van Twin Sheet en het voorkomen van defecten. ↩

-

Ontdek de best practices in matrijsontwerp om het thermovormproces te optimaliseren en de productkwaliteit te verbeteren. ↩

-

Ontdek de voor- en nadelen van spuitgieten om te zien hoe het zich verhoudt tot andere productieprocessen. ↩

-

Bekijk deze link om te begrijpen hoe Single-Sheet Thermoforming de productie van eenvoudigere onderdelen kan optimaliseren. ↩

-

Lees hoe dubbelwandig thermovormen kosten kan besparen met behoud van kwaliteit, waardoor het een slimme keuze is voor fabrikanten. ↩

-

Ontdek de ontwerpmogelijkheden met Twin Sheet Thermoforming die je kunnen helpen te innoveren en te voldoen aan diverse marktbehoeften. ↩