Dunwandige vacuümvormsystemen

Ontdek efficiënte oplossingen voor dunwandig vacuümvormen. Maak gebruik van innovatie en precisie voor uw behoeften op het gebied van kunststofinjectie.

Gids voor het vacuümvormen van dunne wanden (Thin Gauge) op maat

Inleiding tot dunwandig vacuümvormen

Dunwandig vacuümvormen is een productieproces waarbij een verwarmde kunststofplaat met behulp van vacuümdruk over een mal wordt gevormd, wat resulteert in onderdelen met relatief dunne wanden. Deze methode is bijzonder geschikt voor prototypes en kleine tot middelgrote productievolumes en biedt een balans tussen kosten en snelheid.

Vacuümvormen, ook wel dunwandig vacuümvormen genoemd als de nadruk ligt op het produceren van onderdelen met dunnere wanden, is een thermovormtechniek waarbij een kunststofplaat wordt verwarmd tot hij buigzaam wordt en vervolgens met behulp van een vacuüm strak tegen het oppervlak van een mal wordt getrokken. Dit proces wordt geprezen om zijn eenvoud en betaalbaarheid. Het creëert lichtgewicht onderdelen met een over het algemeen uniforme dikte die, afhankelijk van het materiaal, transparant of ondoorzichtig kunnen zijn. Het is een uitstekende keuze voor fabrikanten die behoefte hebben aan efficiënte productie van dunwandige producten zoals verpakkingstrays, panelen voor auto's of afdekkingen voor medische apparatuur, vooral wanneer complexe machines of hogedrukgereedschappen niet haalbaar zijn.

In tegenstelling tot meer ingewikkelde methodes zoals spuitgieten, onderscheidt vacuümvormen zich door de lagere instapdrempel, omdat er minder dure gereedschappen en eenvoudigere apparatuur nodig zijn. Dit maakt het ideaal voor kleine bedrijven, starters of iedereen die een prototype maakt van een nieuw ontwerp zonder zich vooraf vast te leggen op grootschalige productiekosten.

Hoe dunne wand vacuümvormen stap voor stap verwerken?

Het vacuümvormproces voor dunne wanden is een gestroomlijnde maar precieze reeks stappen die speciaal ontwikkeld zijn om onderdelen met dunne, uniforme wanden te maken. Hier volgt een gedetailleerd overzicht:

1. Verwarming:

Een dunne kunststofplaat, zoals ABS of polystyreen, wordt verwarmd tussen 120°C en 180°C, waardoor het zacht en flexibel wordt.

2. Positionering van de mal:

De verwarmde plaat wordt voorzichtig over een mal geplaatst, gemaakt van aluminium of 3D-geprinte polymeren, waardoor precisie gegarandeerd is.

3. Vacuümtoepassing:

Een vacuüm trekt het plastic strak op de mal, waardoor het vorm krijgt en niet uitrekt, wat het onderdeel zou kunnen verzwakken.

5. Trimmen:

Overtollig materiaal wordt verwijderd met behulp van CNC-frezen of handmatig snijden, gevolgd door schuren voor een gladde en gepolijste afwerking.

4. Koeling:

Ventilatoren of mist koelen het plastic snel af, zodat de gevormde vorm goed uithardt en kromtrekken tot een minimum wordt beperkt.

Dit proces is efficiënt en duurt vaak maar een paar minuten per cyclus, maar het vereist wel zorgvuldige aandacht voor de verwarmings- en vacuümfasen om de gewenste dunheid en sterkte te behouden. Hier is een tabel die de stappen samenvat:

| Stap | Beschrijving |

|---|---|

| Verwarming | Dunne kunststofplaat wordt verwarmd tot hij plooibaar is (120°C-180°C). |

| Positionering van de mal | Verwarmde plaat wordt uitgelijnd over een mal (aluminium of 3D-geprint). |

| Vacuümtoepassing | Vacuüm trekt de plaat tegen de mal om dunne wanden te vormen (0,5 mm-2 mm). |

| Koeling | Het onderdeel wordt gekoeld met ventilatoren of nevel om de dunwandige structuur te stollen. |

| Trimmen | Overtollig materiaal wordt verwijderd en de randen worden afgewerkt voor het uiteindelijke dunwandige onderdeel. |

Voordelen en beperkingen van dunwandig vacuümvormen

Dunwandig vacuümvormen biedt duidelijke voordelen, maar brengt ook uitdagingen met zich mee waar rekening mee moet worden gehouden. Hier volgt een diepgaande blik:

1. Voordelen:

Kosteneffectiviteit: De gereedschapskosten zijn relatief laag, waardoor het betaalbaar is om dunwandige onderdelen te produceren in kleine tot middelgrote hoeveelheden (250-3000 stuks).

② Lichtgewicht onderdelen: Door minimaal materiaal te gebruiken, creëert dit proces uitzonderlijk lichte onderdelen, ideaal voor toepassingen waar gewichtsvermindering de efficiëntie verbetert, zoals dashboards in auto's of cabineonderdelen in de luchtvaart.

Snelle productie: De cycli zijn snel (vaak minder dan 10 minuten van opwarmen tot trimmen), zodat prototypes of dringende productiebehoeften snel kunnen worden afgewerkt.

Materiaalefficiëntie: Dunwandig vacuümvormen minimaliseert het gebruik van plastic, vermindert de kosten en vermindert het afval, omdat het afvalmateriaal vaak gerecycled kan worden.

2. Beperkingen:

Wanddikte Consistentie: Het kan moeilijk zijn om een uniforme dikte te handhaven in diepere secties, wat kan leiden tot dunne plekken of structurele zwakheden als er niet zorgvuldig mee wordt omgegaan.

Alleen eenvoudige geometrieën: Het proces blinkt uit met basisvormen, maar heeft moeite met complexe ontwerpen, zoals die met ondersnijdingen of ingewikkelde details, waardoor de veelzijdigheid beperkt is.

Niet voor grote volumes: Hoewel het voordelig is voor kleinere oplages, wordt het minder concurrerend voor grootschalige productie in vergelijking met methodes zoals spuitgieten vanwege de handmatige nabewerking die nodig is.

Secundaire afwerking: Voor het trimmen en gladmaken van dunwandige onderdelen is vaak extra arbeid nodig, waardoor de totale tijd en kosten toenemen.

3. Vergelijking:

| Voordelen | Beperkingen |

|---|---|

| Lage gereedschapskosten | Uitdagend om een uniforme wanddikte te garanderen |

| Lichtgewicht onderdelen | Beperkt tot eenvoudige vormen |

| Snelle productiecycli | Minder efficiënt voor grote volumes |

| Minder materiaalafval | Vereist extra afwerking |

Welke materialen worden gebruikt bij dunwandig vacuümvormen?

Bij het vacuümvormen van dunne wanden worden vaak verschillende thermoplastische materialen gebruikt omdat ze verwarmd, uitgerekt en gevormd kunnen worden tot precieze vormen. De belangrijkste materialen zijn:

| Materialen | Eigenschappen en toepassingen |

|---|---|

| ABS (acrylonitril-butadieenstyreen) | Duurzaam, slagvast en gemakkelijk te vormen. Ideaal voor auto-onderdelen, consumentengoederen en elektronische behuizingen. |

| HIPS (polystyreen met hoge impact) | Lichtgewicht, rendabel en goed voor verpakking, wegwerpverpakkingen en prototypes. Minder hittebestendig dan ABS. |

| PVC (polyvinylchloride) | Harde of flexibele opties. Chemisch-bestendig en vlamvertragend; gebruikt in medische apparatuur, bewegwijzering en de bouw. |

| PETG (polyethyleentereftalaat glycol) | Combineert helderheid, taaiheid en chemische weerstand. Veel voorkomend in voedselverpakkingen, medische apparatuur en displays. |

| Polycarbonaat (PC) | Zeer sterk, transparant en hittebestendig. Gebruikt voor beschermkappen, verlichting en ruimtevaartonderdelen. |

| Polypropyleen (PP) | Flexibel, bestand tegen chemicaliën en vermoeidheid. Geschikt voor levende scharnieren, containers en auto-onderdelen. |

| Acryl (PMMA) | Uitstekende optische helderheid en UV-bestendigheid. Ideaal voor displays, lenzen en decoratieve voorwerpen. |

| HDPE (polyethyleen met hoge dichtheid) | Stijf, bestand tegen chemicaliën en vochtbestendig. Gebruikt voor industriële containers en technische onderdelen. |

Selectiefactoren:

De materiaalkeuze hangt af van de toepassingseisen zoals sterkte, flexibiliteit, thermische stabiliteit, chemische weerstand en kosten. Dunwandig vormen geeft vaak de voorkeur aan materialen met goede vloei-eigenschappen (bijv. PETG, ABS) om precieze, lichtgewicht onderdelen te maken zonder te scheuren.

Belangrijke ontwerpoverwegingen voor dunwandig vacuümvormen

Ontwerpen voor dunwandig vacuümvormen vereist specifieke richtlijnen om ervoor te zorgen dat de dunwandige onderdelen zowel functioneel als produceerbaar zijn:

Ontwerphoeken: Maak hoeken van 5°-10° voor vrouwelijke mallen en 3°-5° voor mannelijke mallen om ze gemakkelijk te kunnen verwijderen zonder de dunne wanden te beschadigen.

Wanddikte: Streef naar een uniforme dikte (0,5 mm-2 mm) om zwakke punten te voorkomen; ongelijkmatig uitrekken kan optreden als dit niet zorgvuldig wordt gepland.

③ Vermijd diepe trekkingen: Houd de trekdiepte klein-bij voorkeur minder dan 75% van de kleinste bovenbreedte van het onderdeel-om overmatig uitdunnen of scheuren te voorkomen.

Afgeronde kenmerken: Gebruik grote radii (minimaal 3 mm) en gladde hoeken om spanning en scheuren in dunne wanden te verminderen.

⑤ Ondersnijdingen beperken: Minimaliseer ondersnijdingen of overhangende delen, omdat deze het vrijgeven van de matrijs bemoeilijken en extra gereedschap nodig kunnen maken.

Toepassingen van dunwandig vacuümvormen

Dunwandig vacuümvormen is een veelzijdig en kosteneffectief productieproces dat wordt gebruikt om lichtgewicht, duurzame en nauwkeurige kunststof onderdelen te maken. Het wordt in verschillende industrieën toegepast vanwege de efficiëntie in het creëren van complexe vormen met minimaal materiaalafval. De belangrijkste toepassingen zijn:

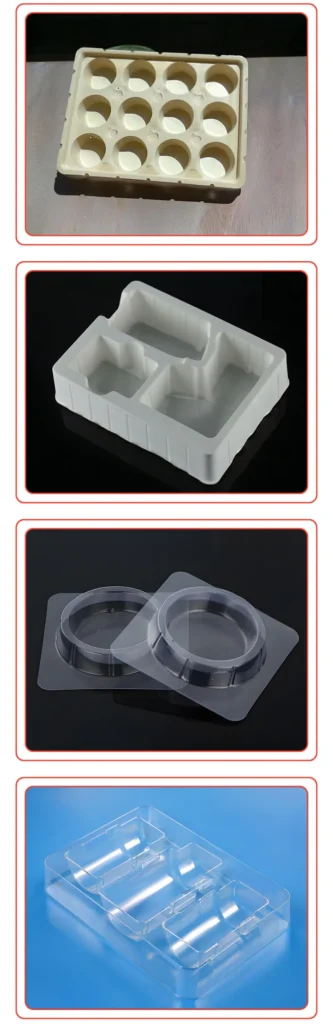

1. Verpakking:

Voedselverpakking: Dienbladen, bakjes en wegwerpbekers.

Blisterverpakkingen: Voor farmaceutische producten, elektronica of consumptiegoederen.

Kleinhandelsverpakkingen: Op maat gemaakte verpakkingen voor cosmetica, speelgoed of elektronica.

2. Consumptiegoederen:

Wegwerpservies: Borden, kommen en bestek.

Huishoudelijke artikelen: Opslagcontainers, koelkastzakken of douchepanelen.

③ Cosmetische verpakkingen: Dunwandige potjes, deksels en compacts.

3. Medisch & Gezondheidszorg:

Steriele trays: Voor het verpakken van chirurgische instrumenten of medische hulpmiddelen.

Wegwerponderdelen: Monsterbekers, pillen organizers of beschermhoezen.

4. Landbouw:

① Zaailingtrays: Dunwandige, herbruikbare plantentrays.

Beschermende afdekkingen: Voor apparatuur of gewassen.

Dunwandige vacuümvormsystemen

Ontdek duurzame, zeer nauwkeurige thermovormoplossingen met ondersteuning voor aangepaste ontwerpen en veelzijdige materialen. Vraag vandaag nog een offerte aan!

Gids voor het vacuümvormen van dunne wanden (Thin Gauge) op maat

- Automatisering in dunwandig vacuümvormen

- Uitdagingen en oplossingen voor dunwandig vacuümvormen

- Hoe de productie opschalen met dunwandig vacuümvormen?

- Dunwandig vacuümvormen vs. zwaarwandig vacuümvormen

- Hoogwaardige, consistente dunwandige dieptrekvormen

- Wat zijn de verschillende soorten dunne thermovormmallen?

Automatisering in dunwandig vacuümvormen

Automatisering verandert het vacuümvormen van dunne wanden en verhoogt de efficiëntie en consistentie. Dit is hoe moderne technologie in het proces wordt geïntegreerd:

Robot materiaalhantering: Robots laden plastic platen in de machine en verwijderen afgewerkte onderdelen, waardoor er minder handenarbeid nodig is en de cyclustijden worden verkort.

CNC snijwerk: Na het vormen snijden CNC-machines (Computer Numerically Control) nauwkeurig overtollig materiaal weg van dunwandige onderdelen, zodat schone randen en herhaalbaarheid gegarandeerd zijn.

③ In-line kwaliteitscontroles: Geautomatiseerde sensoren bewaken de plaattemperatuur, vacuümdruk en productafmetingen in realtime en signaleren problemen voordat ze escaleren.

Programmeerbare logische controllers (PLC's): Deze systemen beheren het hele proces - verwarmen, vormen en koelen - met vooraf ingestelde parameters, waardoor menselijke fouten tot een minimum worden beperkt.

Voor een middelgrote serie van 1000 onderdelen kan automatisering de productietijd met 20-30% verkorten en tegelijk de uniformiteit verbeteren, waardoor het een game-changer wordt voor industrieën waar veel vraag is.

Uitdagingen en oplossingen voor dunwandig vacuümvormen

Hoewel dunwandig vacuümvormen veel voordelen biedt, brengt het ook uitdagingen met zich mee die fabrikanten moeten aanpakken:

1. Ongelijkmatige uitdunning:

Uitdaging: Diep trekken kan het materiaal te veel uitrekken, waardoor bepaalde gebieden zwakker worden.

② Oplossing: Gebruik pluggen die de plaat gelijkmatig voorrekken voordat het vacuüm het in de mal trekt.

2. Vervorming:

① Uitdaging: Dunne onderdelen kunnen vervormen als ze afkoelen door interne spanningen.

② Oplossing: De koelsnelheid optimaliseren met ventilatoren of waternevel en opspanningen gebruiken om de vorm van het onderdeel vast te houden tijdens het koelen.

3. Beperkt detail:

Uitdaging: Vacuümvormen heeft moeite met ingewikkelde vormen in vergelijking met spuitgieten.

② Oplossing: Combineren met drukvormen of machinale nabewerking voor fijnere details.

Hoe de productie opschalen met dunwandig vacuümvormen?

Het opschalen van prototype naar volledige productie bij dunwandig vacuümvormen vereist strategische planning. Lees hier hoe fabrikanten soepel kunnen overstappen:

Prototyping: Begin met goedkope 3D-geprinte of houten mallen om ontwerpen te testen. Een enkele prototype mal kan al vanaf $150 kosten.

Kleine oplagen: Stap over op aluminium mallen voor batches van 100-500 stuks. Deze mallen zijn duurzaam en toch betaalbaar, met een goede balans tussen kosten en kwaliteit.

Productie van grote volumes: Voor 1000+ stuks verhogen mallen met meerdere caviteiten (die meerdere onderdelen tegelijk vormen) de productie. De gereedschapskosten stijgen, maar de kosten per onderdeel dalen aanzienlijk.

Procesoptimalisatie: Stem opwarmtijden, vacuümsterkte en trimmen nauwkeurig af om de verwerkingscapaciteit te maximaliseren zonder aan kwaliteit in te boeten.

Dunwandig vacuümvormen vs. zwaarwandig vacuümvormen

Dunspannend vacuümvormen en zwaarspannend vacuümvormen zijn twee variaties van het thermovormproces, die zich vooral onderscheiden door de dikte van de gebruikte kunststofplaten en hun toepassingen.

1. Materiaaldikte:

① Dunne meter: Omvat plastic vellen dunner dan 1,5 mm (0,060 inch), vaak geleverd op rollen voor continue verwerking.

Zwaar kaliber: Gebruikt vellen van 1,5 mm (0,060 inch) tot 12,7 mm (0,500 inch) of dikker, meestal op maat gesneden en afzonderlijk ingevoerd.

2. Toepassingen:

① Dunne meter: Vaak gebruikt voor lichte wegwerpproducten in grote volumes, zoals verpakkingstrays, clamshells, blisterverpakkingen en voedselcontainers.

Zwaar kaliber: Wordt gebruikt voor duurzame, structurele onderdelen zoals auto-onderdelen (bijv. dashboards), behuizingen voor medische apparatuur en industriële afdekkingen.

3. Proceskenmerken:

① Dunne meter: Met snellere cyclustijden dankzij de snelle opwarm- en koeleigenschappen van het dunne materiaal. Vaak wordt automatisch trimmen en stapelen geïntegreerd voor meer efficiëntie.

Zwaar kaliber: Vereist langere verwarmings- en afkoelingsperioden, wat resulteert in een langzamere productie, maar maakt complexere vormen en een grotere sterkte van de werkstukken mogelijk.

4. Voordelen en nadelen:

① Dunne meter:

- Voordelen: Kosteneffectief voor massaproductie, licht en met minimaal afval.

- Nadelen: Beperkt tot eenvoudigere ontwerpen en minder duurzame onderdelen.

Zwaar kaliber:

- Voordelen: Produceert robuuste onderdelen met een lange levensduur en een grotere ontwerpflexibiliteit (bijv. ondersnijdingen, gedetailleerde texturen).

- Nadelen: Hogere materiaal- en gereedschapskosten, langzamere productiesnelheden.

Hoogwaardige, consistente dunwandige dieptrekvormen

Het maken van hoogwaardige en consistente dieptrekmatrijzen is essentieel voor het produceren van uniforme onderdelen, vooral bij grote oplagen. Belangrijke factoren die bijdragen aan de matrijskwaliteit zijn onder andere:

1. Materiaalkeuze:

Aluminium: Voorkeur voor productiemallen vanwege de duurzaamheid, uitstekende warmtegeleiding en het vermogen om strenge toleranties te handhaven gedurende duizenden cycli.

Composiet/Epoxy: Wordt gebruikt voor prototypes of kleine oplages en is een minder duurzaam maar betaalbaar alternatief.

2. Nauwkeurig ontwerp:

CAD/CAM-gereedschappen: Mallen worden ontworpen met computerondersteund ontwerp (CAD) en bewerkt met computerondersteunde productie (CAM) voor exactheid en herhaalbaarheid.

Ontwerphoeken en -radii: Dankzij de ontwerphoeken (3-5 graden) en gladde radii kunnen de werkstukken gemakkelijk worden losgemaakt en wordt voorkomen dat het materiaal dunner wordt.

3. Koelsystemen:

Koelkanalen: Geïntegreerde kanalen zorgen voor een gelijkmatige temperatuurregeling, waardoor cyclustijden worden verkort en een consistente productkwaliteit wordt gegarandeerd.

Thermisch beheer: Effectieve koeling voorkomt kromtrekken en behoudt de maatvastheid van dunwandige onderdelen.

4. Afwerking oppervlak:

① Gepolijst/geweven: Een gepolijste mal zorgt voor glanzende onderdelen, terwijl gestructureerde oppervlakken zorgen voor matte afwerkingen of afwerkingen met patronen.

Ontluchting: Strategisch geplaatste ontluchtingsgaten laten lucht ontsnappen, zodat het plastic zich volledig voegt naar de mal zonder defecten.

5. Productietechnieken:

CNC-bewerking: Zeer nauwkeurige bewerking zorgt voor nauwkeurige matrijskenmerken, essentieel voor consistentie bij grote series.

Modulaire ontwerpen: Dankzij verwisselbare inzetstukken kan het ontwerp snel worden gewijzigd zonder de hele matrijs te vervangen.

Wat zijn de verschillende soorten dunne thermovormmallen?

Er bestaan verschillende soorten dieptrekvormen voor dunne producten, elk afgestemd op specifieke productiebehoeften, budgetten en onderdeelvereisten:

1. Aluminium mallen:

Deze zijn gemaakt van hoogwaardig aluminium en zijn de beste keuze voor productiemallen.

- Toepassingen: Hoog-volume productie van verpakkingen, trays en containers.

- Voordelen: Duurzaam, uitstekende warmteoverdracht en geschikt voor fijne details.

- Nadelen: Hogere initiële kosten.

2. Samengestelde mallen:

Deze mallen zijn gemaakt van epoxyhars of glasvezel en zijn lichter en goedkoper.

- Gebruik: Prototyping of productie in kleine series.

- Voordelen: Betaalbaar en snel te produceren.

- Nadelen: Minder duurzaam, gaat meestal 100-500 cycli mee.

3. Houten mallen:

Gemaakt van hardhout of multiplex voor basisvormwerk.

- Gebruik: Eenmalige onderdelen of vroege prototypes.

- Voordelen: Niet duur en snel te maken.

- Nadelen: gevoelig voor slijtage en niet geschikt voor productie.

4. 3D-geprinte mallen:

Geproduceerd met hittebestendige polymeren of harsen via 3D-printing.

- Toepassingen: Snelle prototyping of aangepaste onderdelen in kleine volumes.

- Voordelen: Snelle productie en ontwerpflexibiliteit.

- Nadelen: Beperkte duurzaamheid en hittebestendigheid.

5. Mallen met meerdere holtes:

Voorzien van meerdere holtes om meerdere onderdelen tegelijk uit één plaat te vormen.

- Gebruik: Productie van grote volumes voor efficiëntie.

- Voordelen: Verhoogt de productie en verlaagt de kosten per onderdeel.

- Nadelen: Complex en duur om te ontwerpen.

veelgestelde vragen voor klanten

Aan de slag met Uplastech

Heb je vragen? Wij hebben antwoorden.

We zijn gespecialiseerd in extrusie, vacuümvormen, blazen en precisievormen en bieden oplossingen op maat om te voldoen aan uw uiteenlopende productiebehoeften.

We werken met verschillende industrieën, waaronder de auto-industrie, elektronica, consumentengoederen en verpakkingsindustrie. We richten ons op B2B-partnerschappen en leveren oplossingen op het gebied van extrusie, thermovormen, blazen en precisievormen.

Ja, we passen onze oplossingen aan uw unieke vereisten aan.

Neem contact op

Stuur ons een e-mail of vul onderstaand formulier in voor een offerte.

E-mail: uplastech@gmail.com