Extrusie is een veelgebruikt productieproces waarbij materialen zoals kunststoffen en metalen worden gevormd tot doorlopende profielen, zoals buizen, platen of staven, door ze door een matrijs te persen. Een belangrijke factor bij het bereiken van extrusie van hoge kwaliteit is de zorgvuldige afstelling van temperatuurprofielen1-de specifieke temperatuurinstellingen in verschillende zones van de extruder. Goed afgestelde temperatuurprofielen zorgen ervoor dat het materiaal gelijkmatig smelt, soepel vloeit en een product vormt met de gewenste eigenschappen. Deze blogpost leidt u door de essentie van het instellen van temperatuurprofielen voor optimale extrusie en biedt inzichten voor zowel beginners als doorgewinterde professionals.

Het aanpassen van temperatuurprofielen bij extrusie zorgt voor gelijkmatig smelten, een soepele vloei en producten van hoge kwaliteit door de temperaturen in de toevoerzone, de loopzones en de matrijs af te stemmen op het materiaal en de toepassing.

Of je nu verpakkingsfolie of auto-onderdelen produceert, begrijpen hoe je deze instellingen moet aanpassen kan het verschil maken. Laten we eens duiken in de grondbeginselen, technische details en praktische tips om dit kritieke aspect van extrusie onder de knie te krijgen.

Temperatuurprofielen zijn essentieel voor succesvolle extrusie.Echt

Ze regelen het smelten en stromen van materiaal, voorkomen defecten en zorgen voor een consistente productkwaliteit.

Extrusie is beperkt tot plastic materialen.Vals

Extrusie wordt gebruikt voor kunststoffen, metalen, keramiek en meer, in industrieën zoals de bouw en elektronica.

- 1. Wat zijn temperatuurprofielen bij extrusie?

- 2. Hoe beïnvloeden materialen temperatuurprofielen?

- 3. Wat zijn de stappen om temperatuurprofielen aan te passen?

- 4. Welke uitdagingen doen zich voor bij het aanpassen van temperatuurprofielen?

- 5. Hoe verschillen temperatuurprofielen per industrie?

- 6. Wat zijn enkele praktische tips voor het optimaliseren van temperatuurprofielen?

- 7. Conclusie

Wat zijn temperatuurprofielen bij extrusie?

Temperatuurprofielen verwijzen naar de gecontroleerde temperatuurinstellingen langs de zones van de extruder: de toevoerzone, de vatzones en de matrijszone. Elke zone speelt een unieke rol bij het omzetten van ruw materiaal in een afgewerkt product.

Temperatuurprofielen bestaan uit de toevoerzone (koeler), de loopzones (geleidelijk heter) en de matrijszone (geoptimaliseerd voor vormgeven), elk op maat gemaakt om een goede smelt- en vloei te garanderen.

| Zone | Typisch temperatuurbereik (bijv. kunststoffen) | Doel |

|---|---|---|

| Voerzone | 20-60°C onder verwekingspunt | Voorkomt voortijdig smelten |

| Vat zones | 150-250°C (materiaalafhankelijk) | Smelt en mengt materiaal |

| Sterf Zone | 50-75°C boven smeltpunt | Vormt en stabiliseert de stroming |

Voerzone

De voedingszone2 voert het ruwe materiaal in de extruder. Het wordt koeler gehouden - vaak 20-60°C onder het verwekingspunt van het materiaal - om voortijdig smelten te voorkomen, wat het systeem zou kunnen verstoppen of de toevoerconsistentie zou kunnen verstoren.

Vat zones

Het vat, verdeeld in meerdere zones, verhit het materiaal geleidelijk tot het smeltpunt. Bij kunststofextrusie bijvoorbeeld kan de temperatuur net boven het smeltpunt beginnen en in verschillende zones stijgen om grondig smelten en mengen te garanderen. Deze geleidelijke stijging is essentieel om thermische schokken te vermijden en uniformiteit te bereiken.

Sterf Zone

De matrijszone vormt het gesmolten materiaal wanneer het de extruder verlaat. De temperatuur, vaak 50-75°C boven het smeltpunt van het materiaal, zorgt voor een soepele vloei en een goed vormbehoud. Een te hoge of te lage instelling kan de oppervlakteafwerking en maatnauwkeurigheid beïnvloeden.

De toevoerzone moet heter zijn dan de loopzones.Vals

De toevoerzone is koeler om vroegtijdig smelten te voorkomen, terwijl de vatzones in temperatuur toenemen om het materiaal te smelten.

De temperatuur van de matrijszone beïnvloedt de kwaliteit van het productoppervlak.Echt

Het bepaalt hoe het materiaal vloeit en stolt, wat de gladheid en het uiterlijk beïnvloedt.

Hoe beïnvloeden materialen temperatuurprofielen?

Verschillende materialen - kunststoffen zoals polyethyleen of metalen zoals aluminium - hebben unieke thermische eigenschappen, waardoor aangepaste temperatuurprofielen nodig zijn voor optimale extrusie.

Materialen zoals polyethyleen, PVC en aluminium vereisen specifieke temperatuurprofielen op basis van hun smeltpunten en vloeigedrag.

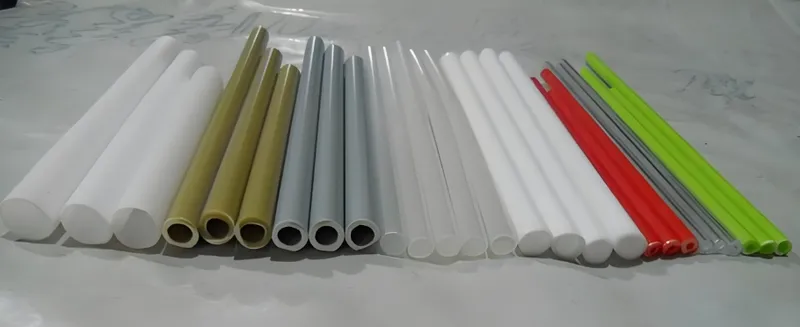

Gebruikelijke kunststoffen

-

Polyethyleen (PE)3: Verwerkt bij 150-250°C met een stijgend profiel om volledig smelten en vloeien te garanderen.

-

Polyvinylchloride (PVC)4: Geëxtrudeerd bij 170-190°C met een vlak profiel om thermische degradatie te vermijden.

- Polypropyleen (PP): Vereist 200-250°C, vaak met een piekprofiel voor optimale viscositeit.

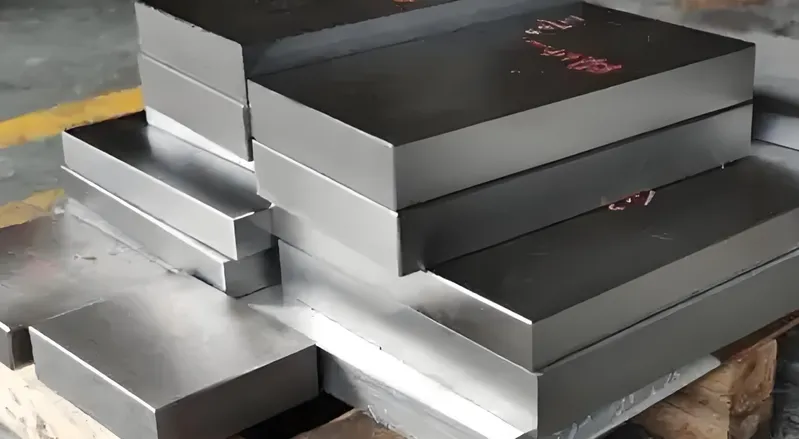

Metalen

- Aluminium: Warm geëxtrudeerd bij 350-500°C met een isothermisch (constant) profiel voor een uniforme kwaliteit.

- Staal: Heeft 900-1200°C nodig met een piekprofiel om hoge stromingsspanningen aan te kunnen.

Alle materialen gebruiken identieke temperatuurprofielen.Vals

De thermische eigenschappen van elk materiaal vereisen unieke instellingen voor effectieve extrusie.

PVC heeft lagere temperaturen nodig dan polyethyleen.Echt

De warmtegevoeligheid van PVC vereist lagere instellingen om afbraak te voorkomen.

Wat zijn de stappen om temperatuurprofielen aan te passen?

Het aanpassen van temperatuurprofielen is een methodisch proces waarbij de richtlijnen van de fabrikant worden afgewogen tegen realtime observaties om de beste resultaten te behalen.

Begin met de aanbevolen instellingen, controleer het proces en pas stapsgewijs aan (5-10°C) op basis van de productkwaliteit om de extrusie te optimaliseren.

Stap 1: Gebruik de richtlijnen van de fabrikant

Begin met de temperatuurinstellingen die worden voorgesteld door de leverancier van het materiaal. Deze bieden een betrouwbare basis voor de meeste toepassingen.

Stap 2: Observeer het proces

Bekijk de extrusie5 Controleer nauwkeurig de materiaalstroom, het uiterlijk van het extrudaat en tekenen van defecten zoals kromtrekken of ruwe oppervlakken. Deze feedback stuurt uw aanpassingen.

Stap 3: Stapsgewijs aanpassen

Maak kleine veranderingen - meestal 5-10°C - in de betreffende zone:

-

Slechte smelt? Verhoog de temperatuur in de vatzone.

-

Ruw oppervlak? Pas de dobbelsteenzone aan.

Stap 4: Testen en verfijnen

Voer na elke aanpassing een test uit, beoordeel het resultaat en verfijn verder tot het product aan de kwaliteitsnormen voldoet.

Grote temperatuurveranderingen zijn het beste voor fijnafstelling.Vals

Kleine aanpassingen voorkomen dat je doorschiet en nieuwe defecten introduceert.

Monitoring is cruciaal voor effectieve aanpassingen.Echt

Real-time observatie zorgt voor tijdige correcties en consistente kwaliteit.

Welke uitdagingen doen zich voor bij het aanpassen van temperatuurprofielen?

Het nauwkeurig afstellen van temperatuurprofielen gaat niet zonder hobbels, vooral bij het balanceren tussen materiaalgedrag en procesefficiëntie.

Uitdagingen zijn onder andere het voorkomen van degradatie, zorgen voor uniform smelten en het optimaliseren van het energieverbruik met behoud van kwaliteit.

Materiaaldegradatie

Hittegevoelige materialen zoals PVC kunnen degraderen als de temperatuur de veilige grenzen overschrijdt, waardoor nauwkeurige controle nodig is om verkleuring of afbraak te voorkomen.

Gelijkmatig smelten

Ongelijkmatig smelten kan klonten of holtes veroorzaken. Een goed ontworpen profiel met geleidelijke temperatuurstijgingen helpt de consistentie te behouden.

Energie-efficiëntie

Hogere temperaturen verbeteren de doorstroming, maar verhogen de energiekosten. Het doel is om de laagste effectieve instellingen te vinden die nog steeds kwaliteit leveren.

Hogere temperaturen verbeteren altijd de extrusiekwaliteit.Vals

Overmatige warmte kan materialen aantasten en energie verspillen, dus optimalisatie is essentieel.

Fijnafstelling van profielen verbetert de energie-efficiëntie.Echt

Geoptimaliseerde instellingen verminderen onnodige verhitting, waardoor de kosten dalen zonder dat dit ten koste gaat van de kwaliteit.

Hoe verschillen temperatuurprofielen per industrie?

Industrieën zoals de bouw en de automobielindustrie hebben verschillende extrusiebehoeften, wat van invloed is op de manier waarop temperatuurprofielen worden geconfigureerd.

De bouw, automobielindustrie, verpakkingsindustrie en elektronica vereisen allemaal op maat gemaakte temperatuurprofielen om te voldoen aan specifieke producteisen.

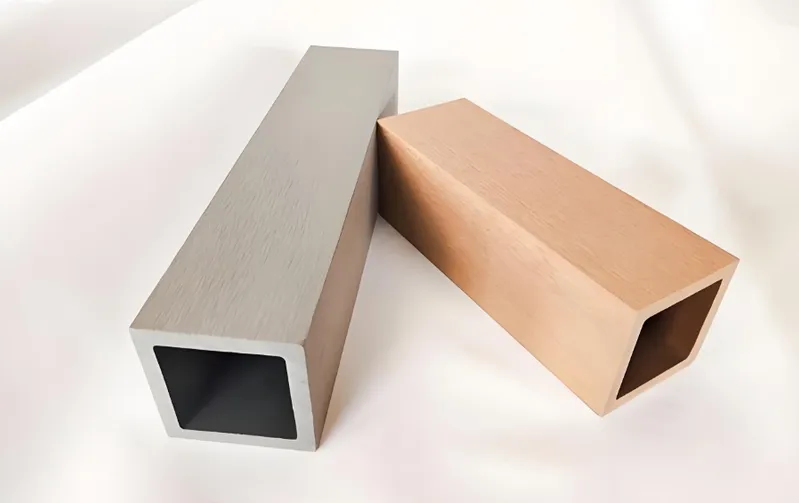

Automotive

Onderdelen zoals sierlijsten hebben consistente profielen nodig - vaak isotherm voor metalen (350-500°C voor aluminium) - om de integriteit te behouden.

Bouw

Voor buizen en frames zorgen stijgende profielen (bv. 150-250°C voor kunststoffen) voor sterkte en dimensionale stabiliteit.

Verpakking

Films en verpakkingen maken gebruik van profielen die stroming en koeling in evenwicht brengen (bijv. 200-250°C voor PP) voor een uniforme dikte.

Elektronica

Koellichamen vereisen precisie, met strenge controles (bijvoorbeeld 350-500°C voor aluminium) om thermische prestaties te garanderen.

Temperatuurprofielen zijn identiek in alle industrieën.Vals

Branchespecifieke vereisten zorgen voor unieke temperatuurinstellingen.

Stijgende profielen zijn gebruikelijk in de kunststofbouw.Echt

Ze zorgen voor een grondige smelting voor robuuste structuurproducten.

Wat zijn enkele praktische tips voor het optimaliseren van temperatuurprofielen?

Hier zijn bruikbare strategieën om je extrusieproces6:

-

Houd de voederzone koel: Voorkom voortijdig smelten door het onder het verwekingspunt in te stellen.

-

Geleidelijk verhogen: Verhoog de vattemperaturen om materiaal gelijkmatig te smelten.

-

Een smeltsonde gebruiken: Meet de inwendige temperatuur van het materiaal voor precisie.

-

Pas aan in kleine stapjes: Beperk veranderingen tot 5-10°C om de controle te behouden.

-

Rekening voor milieu: Pas indien nodig aan voor vochtigheid of omgevingstemperatuur.

Omgevingsfactoren hebben geen invloed op extrusie.Vals

Vochtigheid en kamertemperatuur kunnen het gedrag en de instellingen van het materiaal beïnvloeden.

Een smeltsonde verbetert de nauwkeurigheid van de temperatuur.Echt

Het biedt realtime gegevens voor nauwkeurige profielaanpassingen.

Conclusie

Het beheersen van temperatuurprofielen is van vitaal belang voor optimale extrusie en garandeert producten van hoge kwaliteit in verschillende industrieën. Door de rol van elke extruderzone te begrijpen, de instellingen af te stemmen op uw materiaal en te verfijnen op basis van observatie, kunt u efficiënt consistente resultaten behalen.

-

Door deze bron te verkennen, krijgt u deskundige inzichten en technieken om uw extrusieproces effectief te optimaliseren. ↩

-

Leren over de functie van de toevoerzone zal uw kennis over materiaalbehandeling en -verwerking bij extrusie vergroten en zorgen voor een betere productkwaliteit. ↩

-

Leer meer over de specifieke verwerkingstemperaturen en -technieken voor PE om optimale resultaten bij uw extrusieprojecten te garanderen. ↩

-

Ontdek effectieve strategieën om degradatie in PVC te voorkomen en zo extrudaten van hoge kwaliteit en efficiënte productie te garanderen. ↩

-

Het verkennen van best practices in extrusie kan uw inzicht vergroten en uw productiekwaliteit verbeteren ↩

-

Via deze link ontdekt u veelvoorkomende uitdagingen bij extrusie en effectieve oplossingen om uw productie-efficiëntie te verbeteren. ↩