Tegendruk bij extrusie is een kritieke parameter die de kwaliteit van het eindproduct aanzienlijk beïnvloedt. Het verwijst naar de weerstand die de gesmolten kunststof uitoefent op de extrusieschroef, zodat het materiaal goed gesmolten, gemengd en gehomogeniseerd wordt voordat het door de matrijs wordt geëxtrudeerd. Inzicht in en controle over tegendruk1 is van vitaal belang voor het bereiken van een consistente productkwaliteit, het optimaliseren van de procesefficiëntie en het verlagen van de productiekosten.

Tegendruk zorgt voor gelijkmatig smelten, grondig mengen en een stabiele uitvoer bij extrusie, waardoor de productkwaliteit verbetert in industrieën zoals verpakking, bouw en auto-industrie.

In deze blogpost onderzoeken we het belang van tegendruk bij het regelen van extrusiekwaliteit2. We behandelen de definitie, classificatie, toepassingsscenario's, technische details, praktische hulpmiddelen en verwante technologieën. Aan het eind zult u begrijpen waarom tegendruk een belangrijke factor is in extrusieprocessen en hoe u deze effectief kunt beheersen.

Tegendruk is essentieel voor gelijkmatig smelten en mengen bij extrusie.Echt

Het zorgt ervoor dat het materiaal grondig wordt voorbereid voor extrusie, waardoor defecten zoals ongesmolten deeltjes of een slechte kleurverdeling worden verminderd.

Een hoge tegendruk verbetert altijd de productkwaliteit.Vals

Een te hoge tegendruk kan leiden tot materiaaldegradatie en hogere energiekosten, met negatieve gevolgen voor het eindproduct.

- 1. Wat is tegendruk bij extrusie?

- 2. Hoe kan tegendruk worden geclassificeerd?

- 3. Wat zijn typische toepassingsscenario's voor tegendrukregeling?

- 4. Wat onthult een technisch diepgaand onderzoek over tegendruk?

- 5. Welke praktische hulpmiddelen helpen bij het omgaan met tegendruk?

- 6. Welke technologieën hebben betrekking op tegendruk?

- 7. Conclusie

Wat is tegendruk bij extrusie?

Tegendruk bij extrusie is de weerstand die gesmolten kunststof uitoefent op de extruderschroef wanneer deze het materiaal door de trommel en in de matrijs duwt. Deze weerstand wordt veroorzaakt door de viscositeit van het materiaal en het ontwerp van de schroef en de matrijs. Tegendruk speelt een cruciale rol in:

-

Het materiaal gelijkmatig smelten: Zorgt ervoor dat er geen ongesmolten deeltjes achterblijven.

-

Additieven en kleurstoffen grondig mengen: Zorgt voor een consistente samenstelling.

-

Homogeniseren van smelttemperatuur en samenstelling: Zorgt voor uniformiteit.

-

Uitvoersnelheid en processtabiliteit regelen: Voorkomt schommelingen in de productie.

Zonder voldoende tegendruk kan het materiaal de matrijs onvoorbereid verlaten, wat kan leiden tot defecten zoals inconsistente mechanische eigenschappen of een slechte esthetiek. Kijk voor meer inzichten op Plastics Technology.

Hoe kan tegendruk worden geclassificeerd?

Tegendruk kan vanuit meerdere invalshoeken worden bekeken, waarbij telkens de rol van tegendruk bij extrusie wordt belicht.

Tegendruk heeft invloed op smelten, mengen en uitvoercontrole, afhankelijk van het materiaal en de toepassing in extrusieprocessen.

Procesperspectief

-

Smelten en mengen: Zorgt voor volledig smelten en gelijkmatige verdeling van additieven.

-

Uitvoersnelheidsregeling: Regelt de extrusiesnelheid en -doorvoer.

-

Kwaliteitscontrole3: Stabiliseert de omstandigheden voor een consistente kwaliteit.

Materieel perspectief

-

Materialen met hoge viscositeit: Vereisen een hogere tegendruk (bijv. HDPE).

-

Materialen met lage viscositeit: Lagere niveaus nodig om overmenging te voorkomen (bijv. LDPE).

-

Gevulde verbindingen: Vereisen specifieke instellingen voor uniforme vulstofdispersie.

Toepassingsperspectief

-

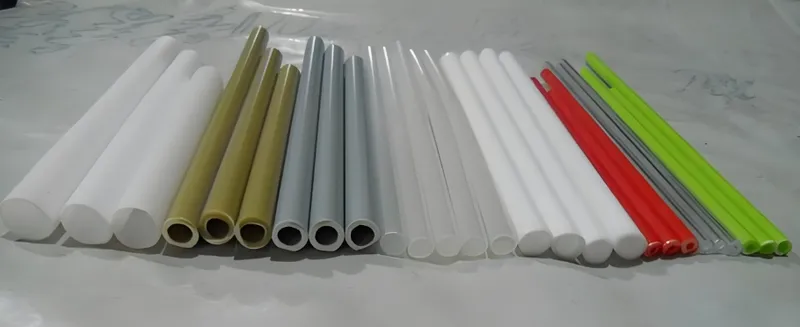

Films: Nauwkeurige controle nodig voor uniforme dikte en kleur.

-

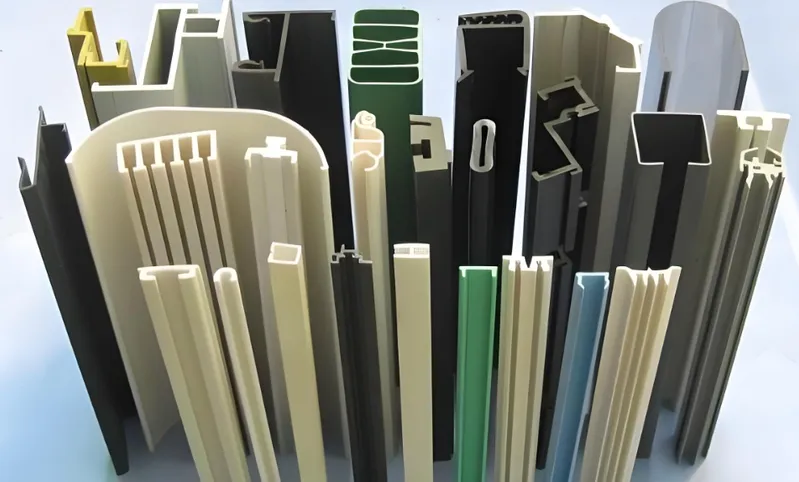

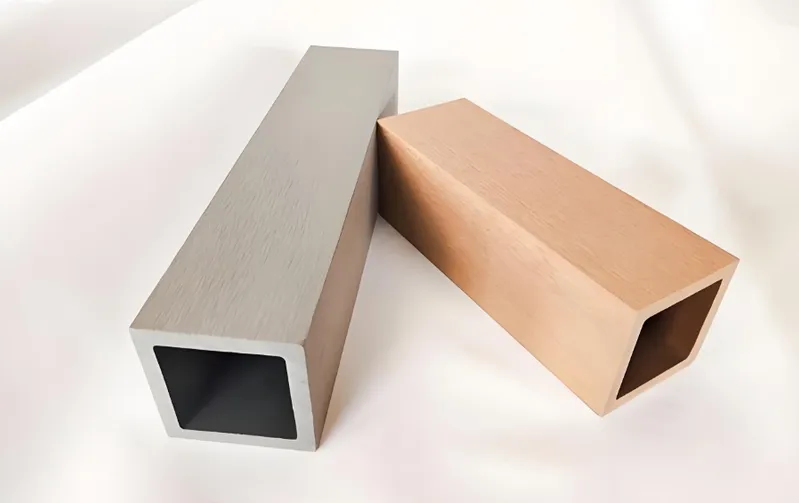

Profielen: Vereist consistentie voor mechanische sterkte.

- Buizen: Afhankelijk van tegendruk voor gladde oppervlakken en integriteit.

Deze classificatie onderstreept de veelzijdigheid van tegendruk bij extrusie.

Wat zijn typische toepassingsscenario's voor tegendrukregeling?

Tegendruk is van vitaal belang in specifieke extrusiescenario's om de kwaliteit en prestaties te optimaliseren.

Tegendruk verbetert de kwaliteit in extrusietoepassingen met hoge viscositeit, gekleurd en temperatuurgevoelig.

-

Materialen met hoge viscositeit4: Materialen zoals HDPE of gevulde compounds hebben een hogere tegendruk nodig om ongesmolten deeltjes te verwijderen.

-

Gekleurde kunststoffen: Zorgt voor een uniforme verdeling van de kleurstof voor esthetische consistentie.

-

Temperatuurgevoelige producten: Beheert de warmteontwikkeling om thermische degradatie te voorkomen.

In deze gevallen is tegendruk een belangrijk hulpmiddel om aan de productspecificaties te voldoen.

Voor- en nadelen van tegendrukregeling

| Aspect | Voordelen van tegendrukregeling | Nadelen van tegendrukregeling |

|---|---|---|

| Flexibiliteit | Real-time aanpassingen mogelijk zonder wijzigingen in de instellingen | Slechte schroef- of matrijsontwerpproblemen kunnen mogelijk niet worden opgelost |

| Kwaliteitsimpact | Verbetert de smeltuniformiteit, vermindert defecten | Te hoge concentraties kunnen de materiaaleigenschappen aantasten |

| Energie en kosten | Optimaliseert de uitvoersnelheid, vermindert de energie indien gebalanceerd | Hoge niveaus verhogen wrijving en energieverbruik |

| Vergelijking | Dynamischer dan temperatuurregeling | Minder effectief zonder schroef- of materiaalaanpassingen |

Deze tabel toont de sterke punten en beperkingen van tegendruk in vergelijking met andere methoden.

Wat onthult een technisch diepgaand onderzoek over tegendruk?

Een nadere blik op het extrusieproces laat zien waar tegendruk zijn invloed doet gelden.

Tegendruk bepaalt de smeltkwaliteit tijdens het transporteren en smelten en beïnvloedt de extrusiestabiliteit en uitvoer.

Werkstroom extrusieproces

-

Voeding: Grondstof komt in de trechter.

-

Transporteren en smelten: De schroef beweegt materiaal door het verwarmde vat en genereert tegendruk om de smelt te homogeniseren.

- Extrusie: Gesmolten materiaal verlaat de matrijs, waarbij de tegendruk de stroom stabiliseert.

De belangrijkste parameters die de tegendruk beïnvloeden, zijn onder andere:

-

Schroef Ontwerp5: Lengte-diameterverhouding, steek en diepte.

-

Temperatuur van de loop: Beïnvloedt de viscositeit en weerstand.

-

Ontwerp matrijs: Heeft invloed op de stromingsweerstand.

-

Materiaaleigenschappen: Viscositeit en thermische stabiliteit.

-

Schroefsnelheid: Hogere snelheden verhogen de tegendruk.

Materiaalcompatibiliteit met tegendruk

-

HDPE: Hoge viscositeit vereist verhoogde tegendruk.

-

LDPE: Lagere tegendruk voorkomt overmenging.

-

Gevulde materialen: Hogere niveaus nodig voor vulstofuniformiteit.

-

Hittegevoelige materialen: Vereisen zorgvuldige controle om afbraak te voorkomen.

Het afstemmen van de tegendruk op de materiaaleigenschappen is essentieel voor kwaliteitsresultaten. Meer informatie over drukregeling bij Equilibar.

Welke praktische hulpmiddelen helpen bij het omgaan met tegendruk?

Effectief tegendrukbeheer is gebaseerd op praktische hulpmiddelen en richtlijnen.

Hulpmiddelen zoals checklists en beslissingsgidsen zorgen voor optimale tegendrukinstellingen voor extrusiekwaliteit.

Ontwerpcontrolelijst voor tegendrukbeheer

-

Controleer of het schroefontwerp overeenkomt met de materiaalbehoeften.

-

Installeer drukomzetters voor real-time controle.

-

Pas de tegendruk aan op basis van materiaaleigenschappen.

-

Controleer regelmatig de processtabiliteitsindicatoren.

-

Breng de tegendruk in balans om het energieverbruik te minimaliseren.

Gids voor het nemen van beslissingen bij proceskeuzes

-

Beoordeel de viscositeit van het materiaal en de thermische gevoeligheid.

-

Productvereisten definiëren (bijv. uniformiteit, sterkte).

-

Selecteer apparatuur (enkelschroefs vs. dubbelschroefs) voor mengbehoeften.

-

Regelsystemen implementeren voor nauwkeurige regeling.

Met deze tools kunnen operators de tegendruk effectief optimaliseren.

Welke technologieën hebben betrekking op tegendruk?

Tegendruk is gekoppeld aan bredere extrusietechnologieën, waardoor het inzicht in het proces toeneemt.

Tegendruk houdt verband met materiaalsynthese, reologie en downstreamprocessen bij extrusie.

-

Stroomopwaarts: Materiaalsynthese en reologisch testen benodigde tegendruk.

-

Stroomafwaarts: Koeling en dimensionering zijn afhankelijk van de initiële smeltkwaliteit.

-

Verwante velden: Reologie, regelsystemen en matrijsontwerp beïnvloeden tegendrukbeheer.

Deze verbindingen benadrukken de rol van tegendruk in het extrusie-ecosysteem.

Conclusie

Tegendruk is een hoeksteen van de kwaliteitscontrole bij extrusie en zorgt voor een goede smelt-, meng- en temperatuuruniformiteit. Het heeft invloed op de productkwaliteit en procesefficiëntie bij toepassingen zoals folies, profielen en buizen. Door de classificatie, toepassingsscenario's, technische aspecten en verwante technologieën te begrijpen, kunnen professionals tegendruk gebruiken om superieure resultaten te behalen.

-

Inzicht in tegendruk is cruciaal voor het optimaliseren van de extrusiekwaliteit en -efficiëntie. Bekijk deze link voor diepgaande inzichten. ↩

-

Leer hoe tegendruk de kwaliteit van geëxtrudeerde producten beïnvloedt en welke factoren een rol spelen in het proces. ↩

-

Kwaliteitscontrole is essentieel bij extrusie. Ontdek de beste praktijken om consistentie te behouden en defecten in uw producten te voorkomen. ↩

-

Leer hoe materialen met een hoge viscositeit zoals HDPE specifieke tegendrukinstellingen vereisen om kwaliteit en prestaties bij extrusie te garanderen. ↩

-

Het ontwerp van de schroef is een belangrijke factor bij het beheren van de tegendruk. Lees meer over de invloed ervan op de efficiëntie en kwaliteit van extrusie. ↩