Smeltfractuur is een veelvoorkomend probleem bij de extrusie van polymeren dat de oppervlaktekwaliteit van geëxtrudeerde producten kan aantasten en zowel het uiterlijk als de prestaties kan beïnvloeden. Deze blogpost biedt een diepgaande gids voor het begrijpen en oplossen van problemen smeltfractuur1en behandelt de oorzaken, de effecten in verschillende industrieën en praktische oplossingen. Of u nu betrokken bent bij de productie van kunststoffen of uw extrusieproces wilt verbeteren, deze bron zal u voorzien van de kennis om smeltfracturen effectief aan te pakken.

Smeltfractuur bij extrusie is een instabiliteit in de stroming die optreedt wanneer gesmolten polymeren met hoge snelheid door een matrijs worden geperst, wat resulteert in oppervlaktedefecten zoals sharkskinning of wasbordpatronen, die vaak voorkomen in industrieën zoals verpakking en medische hulpmiddelen.

Door de hier beschreven technieken voor probleemoplossing onder de knie te krijgen, kunt u de productkwaliteit verbeteren en uw extrusieactiviteiten optimaliseren. Laten we eens duiken in de details van smeltfractuur en hoe u dit kunt aanpakken.

Smeltbreuk komt alleen voor bij extrusieprocessen met hoge snelheid.Vals

Hoewel hoge extrusiesnelheden de kans op smeltbreuk vergroten, kan smeltbreuk ook optreden bij lagere snelheden als het matrijsontwerp of de materiaaleigenschappen niet optimaal zijn.

Smeltfractuur is puur een cosmetisch probleem en heeft geen invloed op de productprestaties.Vals

Naast esthetische defecten kan smeltfractuur de mechanische eigenschappen en functionaliteit van geëxtrudeerde producten in gevaar brengen, vooral in kritieke toepassingen zoals medische apparatuur.

- 1. Wat is smeltbreuk bij extrusie?

- 2. Welke bedrijfstakken worden het meest beïnvloed door smeltbreuk?

- 3. Wat zijn de belangrijkste oorzaken van smeltbreuk?

- 4. Hoe kunt u breuk in smelt oplossen bij extrusie?

- 5. Wat zijn de belangrijkste parameters in het extrusieproces die van invloed zijn op smeltbreuk?

- 6. Welke materialen zijn het meest gevoelig voor smeltbreuk?

- 7. Praktische hulpmiddelen om smeltbreuk te voorkomen

- 8. Verwante technologieën en kennisnetwerk

- 9. Conclusie

Wat is smeltbreuk bij extrusie?

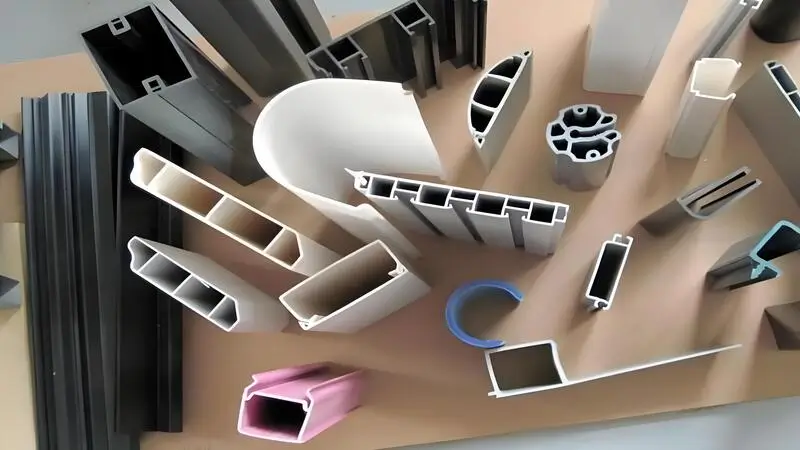

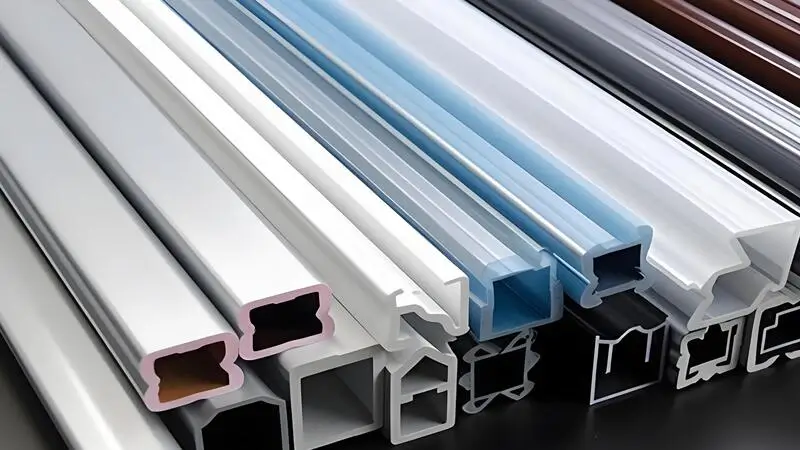

Smeltfractuur is een fenomeen bij de extrusie van polymeren waarbij het oppervlak van het geëxtrudeerde product ruw of vervormd wordt door stromingsinstabiliteiten in het gesmolten polymeer wanneer het de matrijs verlaat. Het wordt vaak gekenmerkt door defecten zoals sharkskinning (fijne rimpels), wasbordpatronen (golvende vervormingen) of ernstige onregelmatige vervormingen.

Smeltfractuur, ook bekend als vervorming van het extrudaat2wordt veroorzaakt door hoge afschuifsnelheden en extensiestromen in de matrijs, wat leidt tot visco-elastische instabiliteiten in de polymeermelt.

| Type defect | Uiterlijk | Veel voorkomende oorzaken |

|---|---|---|

| Sharkskinning | Fijne, regelmatige rimpelingen | Hoge extrusiesnelheden, slecht matrijsontwerp |

| Wasbord | Golvende, periodieke vervormingen | Overmatige schuifspanning, materiaaleigenschappen |

| Bruto Vervorming | Ernstige, onregelmatige oppervlaktedefecten | Zeer hoge snelheden, niet-compatibele materialen |

Kernprincipes van smeltbreuken

Smeltbreuk ontstaat door de visco-elastische aard van polymeren. Wanneer de polymeermelt wordt blootgesteld aan hoge afschuifsnelheden in de matrijs, kan deze instabiel gaan stromen, waardoor het gladde oppervlak van het extrudaat wordt verstoord. Belangrijke factoren die hiertoe bijdragen zijn onder andere:

-

Hoge extrusiesnelheden: Een hogere snelheid verhoogt de schuifspanning.

-

Problemen met matrijsontwerp: Scherpe overgangen of ruwe oppervlakken in de matrijs verergeren instabiliteit.

-

Materiaaleigenschappen: Polymeren met een hoog moleculair gewicht zijn elastischer, waardoor het risico toeneemt.

-

Temperatuurregeling: Een te lage temperatuur kan een soepele doorstroming belemmeren.

Het begrijpen van deze principes is de eerste stap naar effectieve probleemoplossing.

Polymeren met een hoog moleculair gewicht zijn gevoeliger voor smeltbreuk.Echt

Polymeren met een hoog moleculair gewicht hebben een grotere elasticiteit, waardoor de kans op stromingsinstabiliteit bij hoge afschuifsnelheden toeneemt.

Welke bedrijfstakken worden het meest beïnvloed door smeltbreuk?

Smeltfracturen zijn van invloed op industrieën waar de oppervlaktekwaliteit van cruciaal belang is, wat leidt tot productieproblemen en kwaliteitsproblemen.

Smeltfractuur komt vaak voor in de verpakkings-, medische apparatuur- en auto-industrie, waar gladde oppervlakken essentieel zijn voor productprestaties en esthetiek.

Verpakkingsindustrie

In verpakkingen kan smeltfractuur visuele defecten veroorzaken in folies en vellen, wat de aantrekkingskracht voor de consument vermindert. Bijvoorbeeld, sharkskinning3 in een verpakkingsfolie voor voedingsmiddelen kan niet voldoen aan de helderheidsnormen.

Medische apparaten

Voor medische toepassingen zoals slangen of katheters kunnen oppervlaktedefecten door smeltfractuur de functionaliteit en veiligheid aantasten, waarbij gladheid van vitaal belang is om irritatie of schade te voorkomen.

Auto-onderdelen

Geëxtrudeerde profielen en afdichtingen in de autoproductie vereisen nauwkeurige toleranties. Smeltfracturen kunnen de mechanische eigenschappen verzwakken of maatonnauwkeurigheden veroorzaken.

Smeltfractuur heeft alleen invloed op het uiterlijk van geëxtrudeerde producten.Vals

Naast esthetiek kan smeltfractuur ook de mechanische eigenschappen en prestaties van geëxtrudeerde onderdelen beïnvloeden, vooral in precisietoepassingen.

Wat zijn de belangrijkste oorzaken van smeltbreuk?

Het identificeren van de oorzaken van smeltbreuk is cruciaal voor het effectief oplossen van problemen. Meerdere factoren dragen bij aan dit probleem.

De primaire oorzaken van smeltbreuk zijn onder andere hoge extrusiesnelheden4slecht matrijsontwerp5onvoldoende temperatuurregeling en het gebruik van polymeren met een hoog moleculair gewicht.

Hoge extrusiesnelheden

Extrusiesnelheden opdrijven om de productie te maximaliseren verhoogt de schuifspanning in de matrijs, wat vaak leidt tot smeltbreuk.

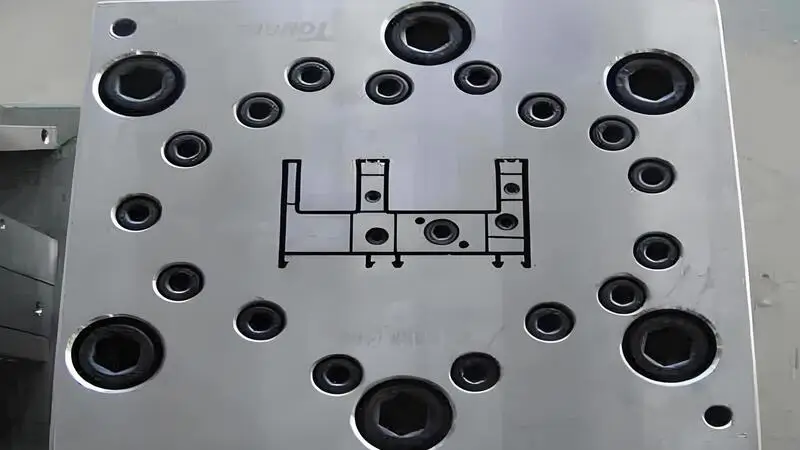

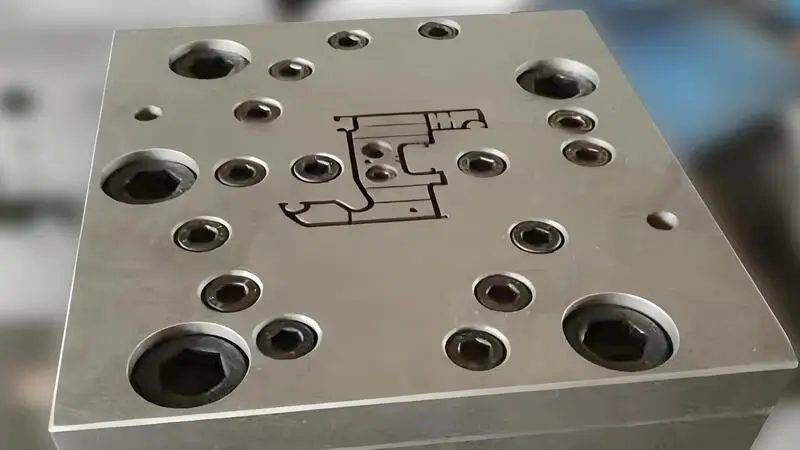

Slecht matrijsontwerp

Dies with abrupt transitions, rough surfaces, or short land lengths disrupt polymer flow, leading to defects. Low matrijstemperatuur6s verhogen de viscositeit van het polymeer, wat het vloeien belemmert, terwijl te hoge temperaturen het materiaal kunnen aantasten.

Onvoldoende temperatuurregeling

Lage matrijstemperaturen verhogen de viscositeit van het polymeer, waardoor het vloeien wordt belemmerd, terwijl te hoge temperaturen het materiaal kunnen aantasten.

Materiaaleigenschappen

Polymeren met een hoog molecuulgewicht of een brede molecuulgewichtsverdeling zijn elastischer, waardoor ze vatbaar zijn voor stromingsinstabiliteit.

Het optimaliseren van het matrijsontwerp kan smeltfractuur volledig elimineren.Vals

Hoewel een verbeterd matrijsontwerp het risico kan verkleinen, kunnen andere factoren zoals extrusiesnelheid en materiaaleigenschappen nog steeds bijdragen aan smeltbreuk.

Hoe kunt u breuk in smelt oplossen bij extrusie?

Het oplossen van smeltbreuken vereist een systematische aanpak om het probleem op te sporen en op te lossen.

Om smeltfracturen op te lossen, extrusiesnelheden te verlagen, de matrijstemperatuur te optimaliseren, het matrijsontwerp te verbeteren en indien nodig materiaalwijzigingen te overwegen.

Stap-voor-stap probleemoplossingsgids

-

Het defecttype identificeren

- Onderzoek het extrudaat op sharkskinning, wasbord of grove vervorming om je aanpak te begeleiden.

-

Extrusiesnelheid aanpassen

- Verlaag de snelheid stapsgewijs om de schuifspanning te verlagen en controleer op verbetering van het oppervlak.

-

Matrijstemperatuur optimaliseren

- Verhoog de temperatuur om de viscositeit te verlagen en zorg ervoor dat deze onder het degradatiepunt van het polymeer blijft.

-

Ontwerp van matrijzen inspecteren en wijzigen

- Let op scherpe randen of onvoldoende landlengte; herontwerp indien nodig voor een vloeiendere doorstroming.

-

Materiaaleigenschappen evalueren

- Schakel over op een polymeer met een lager moleculair gewicht of voeg verwerkingshulpmiddelen toe als andere aanpassingen niet werken.

Het gebruik van verwerkingshulpmiddelen kan smeltfractuur verminderen zonder het polymeer te veranderen.Echt

Verwerkingshulpmiddelen zoals fluorpolymeeradditieven kunnen de oppervlaktewrijving verminderen en zo smeltbreuk helpen voorkomen.

Wat zijn de belangrijkste parameters in het extrusieproces die van invloed zijn op smeltbreuk?

Verscheidene procesparameters beïnvloeden het optreden van smeltfractuur en vereisen zorgvuldige controle.

Belangrijke parameters die de smeltbreuk beïnvloeden zijn onder andere de extrusiesnelheid, de matrijstemperatuur, het matrijsontwerp en de druk in de extruder.

Uitdrijvingssnelheid

Hogere snelheden verhogen de schuifspanning, waardoor het risico op smeltbreuk toeneemt.

Matrijstemperatuur

Optimale temperaturen zorgen voor een soepele doorstroming; afwijkingen kunnen het proces destabiliseren.

Ontwerp matrijs

Soepele, geleidelijke overgangen en voldoende landlengte stabiliseren de polymeerstroom.

Druk

Een te hoge druk kan de stromingsinstabiliteit versterken, waardoor controle en afstelling nodig zijn.

De lengte van de matrijs heeft geen invloed op smeltbreuk.Vals

Langere landlengtes kunnen helpen om de stroming te stabiliseren, waardoor de kans op smeltbreuken afneemt.

Welke materialen zijn het meest gevoelig voor smeltbreuk?

De materiaalkeuze beïnvloedt de gevoeligheid voor smeltbreuken aanzienlijk.

Polymeren zoals lineair polyethyleen met lage dichtheid (LLDPE), polyethyleen met hoge dichtheid (HDPE) en sommige fluorpolymeren zijn gevoeliger voor smeltbreuk vanwege hun hoge molecuulgewicht en elasticiteit.

| Polymeer Type | Gevoeligheid voor smeltbreuk | Opmerkingen |

|---|---|---|

| LLDPE | Hoog | Gebruikelijk in filmproductie |

| HDPE | Hoog | Gebruikt in buizen en profielen |

| Polypropyleen (PP) | Matig | Varieert met graad |

| Polystyreen (PS) | Laag | Minder elastisch, vloeiender |

Het gebruik van een polymeer met een smallere molecuulgewichtsverdeling kan smeltbreuk verminderen.Echt

Smallere verdelingen verminderen de elasticiteit, waardoor het polymeer minder vatbaar is voor stromingsinstabiliteiten.

Praktische hulpmiddelen om smeltbreuk te voorkomen

Proactieve maatregelen kunnen het risico op smeltbreuken minimaliseren.

Gebruik een ontwerpchecklist om te zorgen voor een optimaal matrijsontwerp, temperatuurregeling en materiaalselectie, en volg een beslissingsgids voor het oplossen van smeltfracturen.

Ontwerpcontrolelijst voor het voorkomen van smeltbreuken

| Aspect | Overweging |

|---|---|

| Ontwerp matrijs | Zorg voor vloeiende, geleidelijke overgangen; vermijd scherpe randen. |

| Temperatuurregeling | Handhaaf optimale temperatuurprofielen voor het polymeer. |

| Uitdrijvingssnelheid | Werk binnen de aanbevolen hoeveelheden voor het materiaal. |

| Materiaalkeuze | Kies indien mogelijk kwaliteiten met een lager moleculair gewicht. |

| Verwerkingshulpmiddelen | Overweeg additieven om de vloei-eigenschappen te verbeteren. |

Handleiding voor het nemen van beslissingen bij het oplossen van problemen

-

Is de extrusiesnelheid te hoog?

- Ja: snelheid verminderen.

- Nee: Controleer de temperatuur.

-

Is de matrijstemperatuur geoptimaliseerd?

- Nee: Pas de temperatuur aan.

- Ja: Inspecteer het ontwerp van de matrijs.

-

Zijn er ontwerpfouten in de matrijs?

- Ja: Herontwerp dobbelsteen.

- Nee: Materiaal beoordelen.

-

Is het polymeer geschikt?

- Nee: Verander van graad of voeg hulpmiddelen toe.

Technische hulpstoffen zijn altijd nodig om smeltbreuk te voorkomen.Vals

Verwerkingshulpmiddelen kunnen helpen, maar zijn niet altijd nodig als andere parameters goed onder controle zijn.

Verwante technologieën en kennisnetwerk

Smeltfractuur sluit aan op bredere technologieën die preventie-inspanningen kunnen verbeteren.

Upstream technologieën zoals polymeer synthese7 en reologietesten kunnen helpen om materialen op maat te maken om het risico op smeltfracturen te verminderen, terwijl kwaliteitscontrole en oppervlaktebehandelingen stroomafwaarts de effecten kunnen beperken.

- Stroomopwaarts: Polymeer synthese en reologie testen8 voor materiaaloptimalisatie.

- Stroomafwaarts: Kwaliteitscontrolesystemen en oppervlaktebehandelingen voor defectbeheer.

Verken polymeerreologie en optimalisatie van matrijsontwerp9 voor diepere inzichten.

Reologie testen is essentieel om smeltbreuk te voorkomen.Echt

Reologieproeven helpen voorspellen hoe een polymeer zich zal gedragen onder extrusieomstandigheden, waardoor een betere materiaalselectie en procesontwerp mogelijk worden.

Conclusie

Om smeltbreuk bij extrusie aan te pakken, moet u de oorzaken begrijpen - hoge snelheden, slecht matrijsontwerp en materiaaleigenschappen - en gerichte oplossingen toepassen, zoals snelheidsverlaging, temperatuuroptimalisatie en verbeteringen aan de matrijs. Door gebruik te maken van praktische hulpmiddelen en verwante technologieën kunt u de productkwaliteit en efficiëntie van uw extrusieprocessen verbeteren.

Ga voor meer informatie naar bronnen op polymeerreologie en optimalisatie van matrijsontwerp.

-

Inzicht in smeltbreuk is cruciaal voor het verbeteren van de productkwaliteit in extrusieprocessen. Bekijk deze link voor meer informatie over de impact en oplossingen. ↩

-

Vervorming van het extrudaat is een belangrijk probleem bij de verwerking van polymeren. Lees meer over de oorzaken en oplossingen om uw productieprocessen te verbeteren. ↩

-

Sharkskinning kan het uiterlijk van geëxtrudeerde producten ernstig aantasten. Ontdek effectieve preventiemethoden om de kwaliteit van uw extrusie te verbeteren. ↩

-

Leer hoe extrusiesnelheden de kwaliteit van polymeerproducten beïnvloeden en hoe u ze kunt optimaliseren voor betere resultaten. ↩

-

Een effectief matrijsontwerp is cruciaal voor het voorkomen van defecten zoals smeltbreuk. Ontdek de beste praktijken om uw extrusieprocessen te verbeteren. ↩

-

De matrijstemperatuur speelt een cruciale rol in de stroming en kwaliteit van polymeren. Lees meer over de invloed ervan op extrusieprocessen. ↩

-

Inzicht in de synthese van polymeren is cruciaal voor het optimaliseren van materialen om smeltbreuk te voorkomen en de productkwaliteit te verbeteren. ↩

-

Reologieproeven geven inzicht in het materiaalgedrag, wat essentieel is voor het minimaliseren van het risico op smeltbreuken bij extrusie. ↩

-

Het onderzoeken van de optimalisatie van matrijsontwerpen kan leiden tot aanzienlijke verbeteringen in extrusieprocessen, het verminderen van defecten en het verhogen van de efficiëntie. ↩