Extrusietechnologie speelt een sleutelrol bij het maken van alledaagse plastic producten, van huishoudelijke artikelen tot auto-onderdelen en medische apparaten. Kunststofextruders verhitten, smelten en vormen kunststof materialen door ze door een schroefaandrijving en matrijs te duwen. Dit artikel beschrijft hoe extruders werken, hun industriële toepassingen en tips om hun levensduur en prestaties te verbeteren door goed onderhoud.

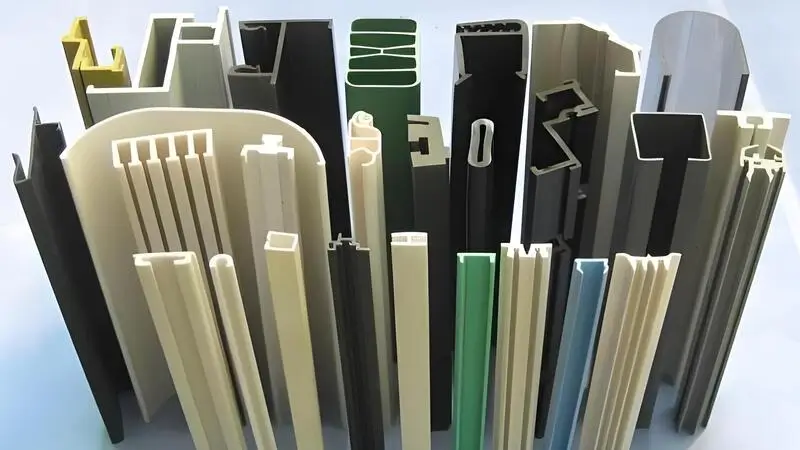

Kunststofextruders zijn de belangrijkste machines in de moderne kunststofverwerking en ze worden gebruikt om buizen, profielen, films, platen en andere producten te maken.

Kunststofextruders worden voornamelijk gebruikt om continue vormen zoals buizen, profielen en platen te maken van thermoplasten.Echt

Kunststofextruders zijn ontworpen om continue producten te vormen door gesmolten kunststof door een gevormde matrijs te duwen.

Kunststofextruders kunnen maar één soort polymeer verwerken.Vals

Moderne kunststofextruders kunnen een verscheidenheid aan polymeren verwerken, waaronder mengsels, afhankelijk van de machine en de procesinstelling.

- 1. Wat is het werkingsprincipe van een kunststofextruder?

- 2. Wat zijn de onderdelen van een kunststofextruder?

- 3. Wat zijn hulpapparaten voor kunststofextruders?

- 4. Wat is de classificatie van kunststofextruders?

- 5. Wat zijn de werkingspunten van een kunststofextruder?

- 6. Wat is het onderhoud van een kunststof extruder?

- 7. Conclusie

Wat is het werkingsprincipe van een kunststofextruder?

Een kunststofextruder is een efficiënt kunststofverwerkend apparaat dat de kunststofmassa extrudeert door het kunststofmateriaal te verhitten en te plastificeren, het door de schroef te duwen en uiteindelijk continue profielen of vellen door de mal te persen. Vervolgens zullen we het werkingsprincipe van de extruder analyseren.

Kunststofextruders verhitten en plastificeren korrels en zetten ze om in een uniforme smelt. Deze smelt wordt vervolgens door een matrijs gevormd tot het gewenste product, waarbij zowel warmte als mechanische energie worden gebruikt voor het proces.

Verwarmen en smelten

In de extruder komen de kunststofkorrels eerst in de verwarmingszone terecht, waar de warmte van het elektrische verwarmingsapparaat en de wrijving het kunststof verhit tot de smelttemperatuur. Tijdens dit proces veranderen de vaste plastic deeltjes geleidelijk in een vloeistof, wat zorgt voor een soepel vormproces.

Extrusie en transport

De verwarmde vloeibare kunststof wordt door axiale druk in de mal geduwd door de rotatie van de schroef. In dit proces zijn de snelheid en de drukregeling van de schroef erg belangrijk. Ze bepalen rechtstreeks de kwaliteit en de precisie van het afgewerkte geëxtrudeerde product.

Koelen en instellen

Nadat de vloeibare kunststof door de matrijs is gegaan, moet het door een koelapparaat snel worden afgekoeld tot vaste toestand. De snelheid en manier van koelen beïnvloedt de vorm en grootte van het product en de gladheid van het oppervlak.

Het werkingsprincipe van een kunststofextruder bestaat uit het smelten van kunststof en het vormen ervan tot een doorlopend profiel.Echt

Een kunststofextruder voert vaste kunststofkorrels in een verwarmd vat, waar ze worden gesmolten en vervolgens door een matrijs worden geperst om een continue vorm te krijgen.

Het werkingsprincipe van een kunststofextruder is spuitgieten.Vals

Het werkingsprincipe van een kunststofextruder verschilt van spuitgieten. Bij beide processen wordt kunststof gesmolten, maar een extruder maakt continue profielen.

Wat zijn de onderdelen van een kunststofextruder?

Om te begrijpen hoe een extruder werkt en wat elk onderdeel doet, moeten we de onderdelen van een extruder begrijpen. In dit hoofdstuk gaan we dieper in op de onderdelen van een kunststof extruder en wat ze doen.

Een kunststof extruder bestaat uit een vat, een schroef, een verwarmingssysteem en een matrijs, die allemaal van vitaal belang zijn voor het extrusieproces. De juiste configuratie en het juiste onderhoud van deze onderdelen zijn essentieel voor optimale productieresultaten.

Vat

Het vat is de buitenste schil van de hele extruder en is verantwoordelijk voor het huisvesten van de verwarmingseenheid en de schroef. De binnenkant van het vat bestaat meestal uit meerdere verwarmingszones, elk met een apart temperatuurregelsysteem om ervoor te zorgen dat de temperatuur van het gesmolten plastic nauwkeurig wordt geregeld.

Schroef

De schroef is het kernonderdeel van een kunststofextruder en draait rond om stuwkracht te creëren die de kunststof smelt vooruit stuwt. De schroef bestaat meestal uit verschillende segmenten, waaronder een voedingsgedeelte, een compressiegedeelte en een doseergedeelte, elk met een andere functie.

Verwarmingssysteem

Het verwarmingssysteem verwarmt het vat van de machine tot de juiste temperatuur door middel van een elektrisch verwarmingselement, hete lucht of oliecirculatiesysteem om een soepele plastificering van de kunststof te garanderen. De temperatuuruniformiteit van het verwarmingssysteem heeft een directe invloed op het smelteffect van de kunststof.

Schimmel

Mallen bepalen de vorm en grootte van het eindproduct en worden meestal aangepast aan de productiebehoeften. Mallen worden niet alleen ontworpen om de nauwkeurigheid van het gieten te garanderen, maar ook om rekening te houden met koel- en ontluchtingsfuncties.

De onderdelen van een kunststof extruder zijn onder andere een trechter, vat, schroef, mal en motor.Echt

Een kunststof extruder bestaat meestal uit een aantal belangrijke onderdelen: een trechter, een vat, een schroef, een mal die het materiaal vormt en een motor die de schroef aandrijft.

De onderdelen van een kunststof extruder zijn beperkt tot alleen het vat en de schroef.Vals

Hoewel het vat en de schroef essentieel zijn, bevat een complete kunststof extruder ook een trechter, matrijs, motor en vaak extra onderdelen zoals temperatuurregelaars en koelsystemen.

Wat zijn hulpapparaten voor kunststofextruders?

Hulpapparatuur is erg belangrijk bij de productie van kunststofextrusie. Ze verbeteren niet alleen de productiviteit, maar zorgen ook voor precisie en kwaliteit van het product. Hierna bespreken we de gebruikelijke hulpapparatuur en hun rol.

De hulpapparatuur van de kunststofextruder, waaronder het koelsysteem, het doseersysteem, de extrusietrekker en de snijmachine, werken samen met de hoofdmachine om een consistente productkwaliteit en een hoge productie-efficiëntie te garanderen.

Koelsysteem

Het koelsysteem wordt gebruikt om de kunststof producten na het gieten snel af te koelen om de stabiliteit en maatnauwkeurigheid van de producten te garanderen. De koelmethoden zijn meestal waterkoeling of luchtkoeling, etc., afhankelijk van de behoeften van verschillende producten.

Meetapparaat

Het doseerapparaat wordt gebruikt om de hoeveelheid plastic grondstoffen nauwkeurig te regelen om de uniformiteit en consistentie van de grondstoffen bij elke productie te garanderen. Het doseersysteem wordt meestal gebruikt in combinatie met de schroefsnelheid en de hoge precisie kan de consistentie van het product verbeteren.

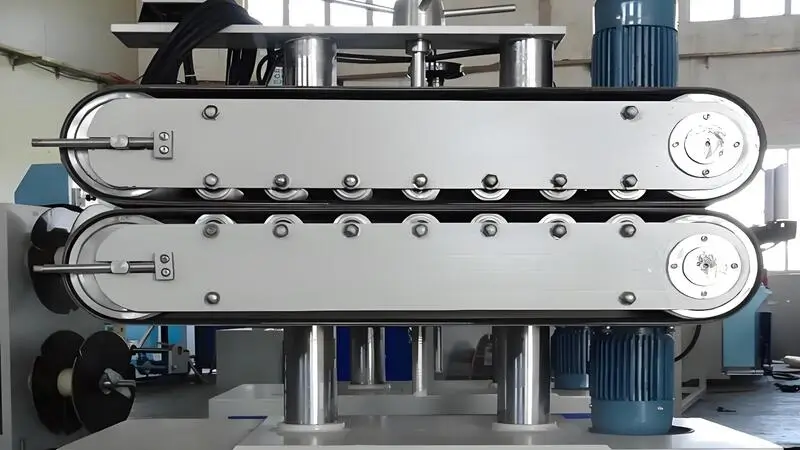

Extrusietrekker

De extrusietrekker wordt gebruikt om het geëxtrudeerde product vast te pakken en uit de matrijs te trekken, zodat het product uitgerekt en gevormd wordt. De snelheid van de extrusietrekker moet overeenkomen met de productiesnelheid van de extruder om uitrekken of vervorming van het product te voorkomen.

Snijmachine

De snijmachine speelt een belangrijke rol in het extrusieproces en is verantwoordelijk voor het snijden van het continue profiel in producten van een bepaalde lengte, zoals vereist. Er zijn twee soorten snijmethoden, warm snijden en koud snijden, en de keuze hangt af van het materiaal dat geproduceerd wordt en de vorm van het product.

Hulpapparatuur is essentieel voor kunststofextruders om de productie te optimaliseren.Echt

Hulpapparatuur zoals drogers, toevoersystemen, koelers en snijmachines zijn van cruciaal belang voor het behoud van de efficiëntie en kwaliteit van het extrusieproces.

Hulpapparatuur is niet nodig voor kunststofextruders.Vals

Hoewel sommige basisextruders zonder bepaalde accessoires kunnen functioneren, is er vaak hulpapparatuur nodig om een consistente materiaalstroom en temperatuurregeling te garanderen.

Wat is de classificatie van kunststofextruders?

Er zijn verschillende soorten plastic extruders voor verschillende productiebehoeften. Inzicht in de kenmerken en toepassingsgebieden van elk type extruder zal u helpen de juiste apparatuur te kiezen. In dit hoofdstuk introduceren we verschillende gangbare soorten extruders.

Kunststofextruders kunnen worden onderverdeeld in enkelschroefsextruders, dubbelschroefsextruders, planetaire extruders, enz. op basis van verschillende ontwerpen, functies en toepassingen.

Extruder met één schroef

Eénschroefextruders zijn het meest gangbare type en zijn geschikt voor het verwerken van de meeste kunststoffen, vooral voor gangbare materialen zoals polyethyleen en polypropyleen. Het heeft een eenvoudige structuur en een hoge productie-efficiëntie, maar is minder geschikt voor materialen met een hoge viscositeit en complexe materialen.

Dubbele Schroef Extruder

Twin-screw extruders duwen de kunststof door de interactie van twee schroeven en zijn geschikt voor mengen, batchen en andere veeleisende productieprocessen. Twin-screw extruders kunnen beter omgaan met materialen met een hoge viscositeit en zijn stabieler in het productieproces.

Planetaire extruder

Planetaire extruders gebruiken meerdere schroeven die coaxiaal draaien voor een gelijkmatigere menging en zijn geschikt voor complexe polymeerverwerking. Deze extruders hebben voordelen bij het produceren van hoogwaardige, gespecialiseerde kunststofproducten.

Kunststofextruders worden geclassificeerd op basis van het type materiaal dat ze verwerken.Echt

Kunststofextruders worden gecategoriseerd op basis van het type materiaal dat ze verwerken, zoals thermoplasten, thermoharders en elastomeren.

Kunststofextruders kunnen niet worden ingedeeld op basis van materiaalsoorten.Vals

Kunststofextruders worden inderdaad geclassificeerd op basis van de materiaalsoorten die ze verwerken.

Wat zijn de werkingspunten van een kunststofextruder?

Hoewel kunststofextruders in hoge mate geautomatiseerd zijn, kunnen de ervaring en vaardigheid van de operator een grote invloed hebben op de productieresultaten. Het beheersen van de belangrijkste bedieningspunten zorgt voor een efficiënte werking en minimaliseert storingen.

Bij het bedienen van een kunststofextruder moet je je richten op de selectie van grondstoffen, de opstelling van apparatuur, temperatuurregeling en de juiste technieken om de efficiëntie te verbeteren en defecten te verminderen.

Selectie en verwerking van grondstoffen

Het gebruik van geschikte kunststof grondstoffen is de basis om het extrusie-effect te garanderen. Operators moeten geschikte kunststoffen selecteren op basis van de productievereisten en zorgen voor droge en uniforme grondstoffen om problemen tijdens de extrusie te voorkomen.

Temperatuur- en drukregeling

Temperatuur- en drukregeling zijn vooral belangrijk tijdens het extrusieproces. De operator moet de temperatuur van elk deel van het vat, de schroefsnelheid en de druk in realtime controleren en aanpassen om een gelijkmatige stroom en plastificering van het plastic te garanderen.

Operationele stroom en inbedrijfstelling van apparatuur

Voordat de machine wordt opgestart, moet elk onderdeel worden gedebugged. Controleer of de schroefsnelheid, de temperatuurinstelling, het koelsysteem enz. goed werken om ervoor te zorgen dat de apparatuur in de beste staat werkt.

Bedieningspunten van een kunststofextruder hebben een grote invloed op de productkwaliteit.Echt

Bedrijfspunten zoals temperatuur, druk en schroefsnelheid in een kunststofextruder hebben een directe invloed op de materiaalstroom, de smeltkwaliteit en de uiteindelijke eigenschappen van het geëxtrudeerde product.

Bedieningspunten van een kunststofextruder zijn niet relevant voor de productkwaliteit.Vals

De werkingspunten van een kunststofextruder, zoals temperatuur, druk en schroefsnelheid, zijn kritieke factoren die de efficiëntie van het extrusieproces en de algemene kwaliteit van het eindproduct beïnvloeden.

Wat is het onderhoud van een kunststof extruder?

Om ervoor te zorgen dat de kunststof extruder lange tijd stabiel kan werken, is regelmatig onderhoud zeer noodzakelijk. De juiste onderhoudsmaatregelen kunnen defecten aan de apparatuur voorkomen en de productiviteit verbeteren.

Regelmatig onderhoud kan de levensduur van de kunststof extruder verlengen en storingen verminderen. Veel voorkomende onderhoudspunten zijn schoonmaken, smeren, schroeven en matrijzen controleren, enz.

Regelmatig schoonmaken

Reinig de cilinder, schroef en matrijs van de extruder regelmatig om ophoping van kunststofresten te voorkomen die de productkwaliteit kunnen aantasten. Vermijd het gebruik van sterk bijtende reinigingsmiddelen tijdens het reinigen om beschadiging van de apparatuur te voorkomen.

Smering en inspectie

Mechanische onderdelen zoals schroeven en tandwielen moeten regelmatig gesmeerd worden om slijtage te minimaliseren en de levensduur van de apparatuur te verlengen. Daarnaast moet de afdichting van de apparatuur worden gecontroleerd om lekkage te voorkomen.

Inspectie van elektrische en besturingssystemen

Controleer regelmatig de stabiliteit van elektrische apparatuur, temperatuurregelsystemen en transmissiesystemen om mogelijke storingen op te sporen en productieonderbrekingen te voorkomen.

Onderhoud van een kunststof extruder is cruciaal voor optimale prestaties.Echt

Regelmatig onderhoud van kunststof extruders zorgt ervoor dat ze efficiënt werken, voorkomt storingen en verlengt de levensduur van de apparatuur door slijtage, smering en uitlijningsproblemen aan te pakken.

Onderhoud van een kunststofextruder is niet nodig.Vals

Verwaarlozing van het onderhoud van een kunststof extruder kan leiden tot defecte apparatuur, verminderde productkwaliteit en meer stilstand, wat duur kan zijn en inefficiënt voor de productie.

Conclusie

Kunststofextruders zijn belangrijke machines die gebruikt worden in de kunststofverwerking. Ze worden in veel industrieën gebruikt om een breed scala aan kunststof producten te maken. Als je weet hoe ze werken en hoe je ze moet onderhouden, kun je betere producten maken en meer uit je machine halen.