Hoogwaardige PE-profielen voor veelzijdige toepassingen

Ontdek bij UPlastech PE-profielen van hoge kwaliteit, ontworpen voor duurzaamheid en veelzijdigheid in diverse toepassingen. Ontdek ons assortiment vandaag nog!

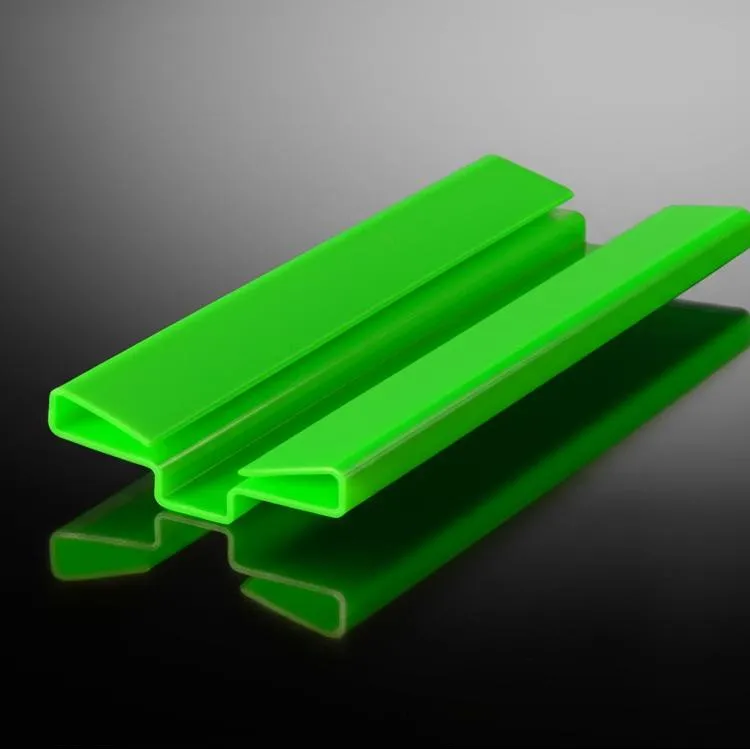

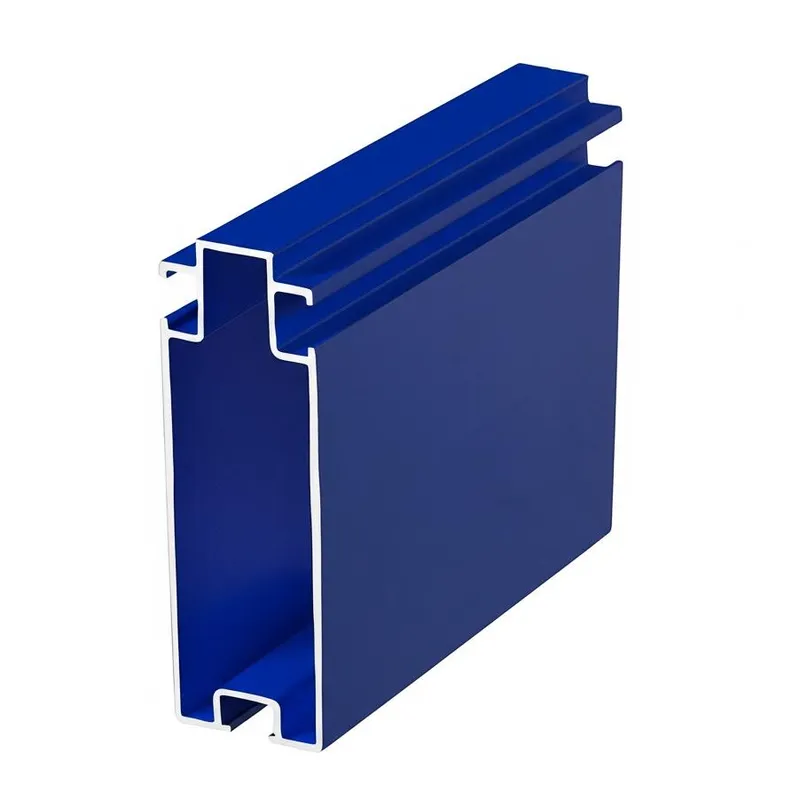

PE de Slijtagestrook van de Gidsspoor

HDPE geleiderailprofiel (slijtstrip)

PE vierkante buis

Gids voor de productie van PE-extrusieprofielen op maat

Wat zijn aangepaste PE-profielen?

PE Profielen op maat zijn gespecialiseerde, continue vormen die via het extrusieproces worden vervaardigd uit polyethyleen (PE) kunststof, op maat gemaakt om te voldoen aan specifieke ontwerp- en functionele eisen van een bepaalde toepassing.

Volledige technische naam: Geëxtrudeerde profielen van polyethyleen.

Gebruikelijke aliassen: PE geëxtrudeerde vormen, polyethyleen extrusies op maat, PE profielen.

Kernprincipes: Het basisprincipe is thermoplastische extrusie. Polyethyleen, een thermoplastisch polymeer, wordt verwarmd tot een gesmolten toestand en dan door een speciaal gevormde matrijs geperst (geëxtrudeerd). Als de gesmolten kunststof de matrijs verlaat, neemt het de vorm van de dwarsdoorsnede van de matrijs aan. Deze doorlopende vorm wordt dan afgekoeld, gestold en op de gewenste lengte gesneden, wat resulteert in een "profiel".

Basisconcepten:

- Polyethyleen (PE): Een veelzijdig en veel gebruikt thermoplastisch polymeer dat bekend staat om zijn chemische weerstand, elektrische isolatie-eigenschappen, lage kosten en verwerkingsgemak. Het bestaat in verschillende dichtheden, elk met verschillende eigenschappen.

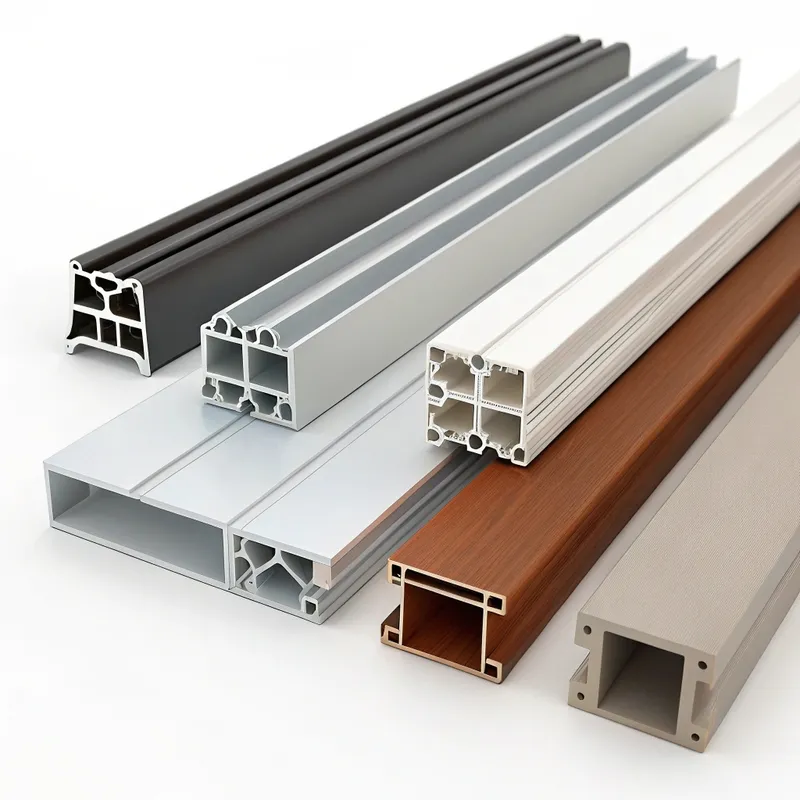

- Profiel: Een extrusieproduct met een constante dwarsdoorsnede over de lengte. Voorbeelden zijn L-vormen, U-profielen, T-profielen, buizen, staven of zeer complexe en unieke geometrieën.

- Extrusie: Een fabricageproces waarbij een materiaal door een matrijs met een gewenste doorsnede wordt geduwd.

- Die: Een speciaal gereedschap, meestal gemaakt van gehard staal, met een opening die bewerkt is tot het negatief van de gewenste profielvorm. Het is het hart van het profielextrusieproces.

- Extruder: De machine die de kunststofhars smelt en door de matrijs duwt. Deze bestaat meestal uit een trechter (voor de invoer van grondstoffen), een verwarmd vat, een roterende schroef (of schroeven) en een aandrijfsysteem.

- Kalibratie/Maatvoering: Post-extrusieprocessen die ervoor zorgen dat het profiel voldoet aan nauwkeurige maatspecificaties wanneer het afkoelt en stolt.

- Thermoplastisch: Een type polymeer dat kneedbaar wordt bij een bepaalde verhoogde temperatuur en stolt bij afkoeling. Thermoplasten kunnen herhaaldelijk worden gesmolten en opnieuw worden gevormd.

Classificatie en type: Inzicht in de verschillende PE-profielen

Aangepaste PE-profielen kunnen worden ingedeeld op basis van verschillende factoren, zoals het type polyethyleenhars dat wordt gebruikt, de complexiteit van de profielvorm en het beoogde toepassingsgebied.

1. Indeling op basis van polyethyleen (PE) Materiaalsoort:

Verschillende soorten polyethyleen bieden een spectrum aan eigenschappen, waardoor ze geschikt zijn voor uiteenlopende toepassingen:

LDPE-profielen (Polyethyleen Lage Dichtheid):

- Kenmerken: Zacht, flexibel, goede taaiheid, uitstekende chemische weerstand, laag smeltpunt, goede verwerkbaarheid.

- Gebruikelijke toepassingen: Flexibele buizen, verpakkingsfilms en onderdelen, pakkingen, knijpflessen, draad- en kabelisolatie.

② Lineaire polyethyleenprofielen met lage dichtheid (LLDPE):

- Kenmerken: Hogere treksterkte, slagvastheid en perforatieweerstand in vergelijking met LDPE. Biedt goede flexibiliteit en weerstand tegen spanningsscheuren.

- Gebruikelijke toepassingen: Geomembranen, liners, flexibele buizen die een hogere sterkte vereisen, landbouwfolie.

Profielen van polyethyleen met gemiddelde dichtheid (MDPE):

- Kenmerken: Eigenschappen tussen LDPE en HDPE. Goed bestand tegen schokken en vallen, beter bestand tegen spanningsscheuren dan HDPE.

- Gebruikelijke toepassingen: Gasleidingen en fittingen, zakken, krimpfolie.

④ Profielen van hogedichtheidpolyethyleen (HDPE):

- Kenmerken: Stijver, sterker en slijtvaster dan LDPE. Uitstekende chemische weerstand, goede slagvastheid, zelfs bij lage temperaturen, lage vochtabsorptie.

- Gebruikelijke toepassingen: Leidingen (water, afvoer, industrieel), chemicaliëncontainers, snijplanken, slijtstrippen, auto-onderdelen, bootonderdelen.

Profielen van polyethyleen met ultrahoog moleculair gewicht (UHMWPE):

- Kenmerken: Extreem hoge slijtvastheid, zeer lage wrijvingscoëfficiënt, hoge slagvastheid, goede chemische weerstand. Moeilijker te extruderen dan andere PE-types.

- Gebruikelijke toepassingen: Geleiderails, slijtstrips voor transportbanden, lagers, medische implantaten (specifieke kwaliteiten), glijbaanvoeringen.

Vernet polyethyleen (XLPE/PEX) profielen:

- Kenmerken: Verbeterde eigenschappen zoals betere prestaties bij hoge temperaturen, sterkte en chemische weerstand door verknoping van polymeerketens. Extrusie wordt vaak gevolgd door een post-extrusie vernettingsproces.

- Gebruikelijk: Warmwaterleidingen (PEX-buizen), chemisch bestendig buizenstelsel, isolatie van elektrische kabels.

2. Classificatie op basis van profielcomplexiteit/vorm:

Eenvoudige profielen: Deze hebben geometrische basisdoorsneden.

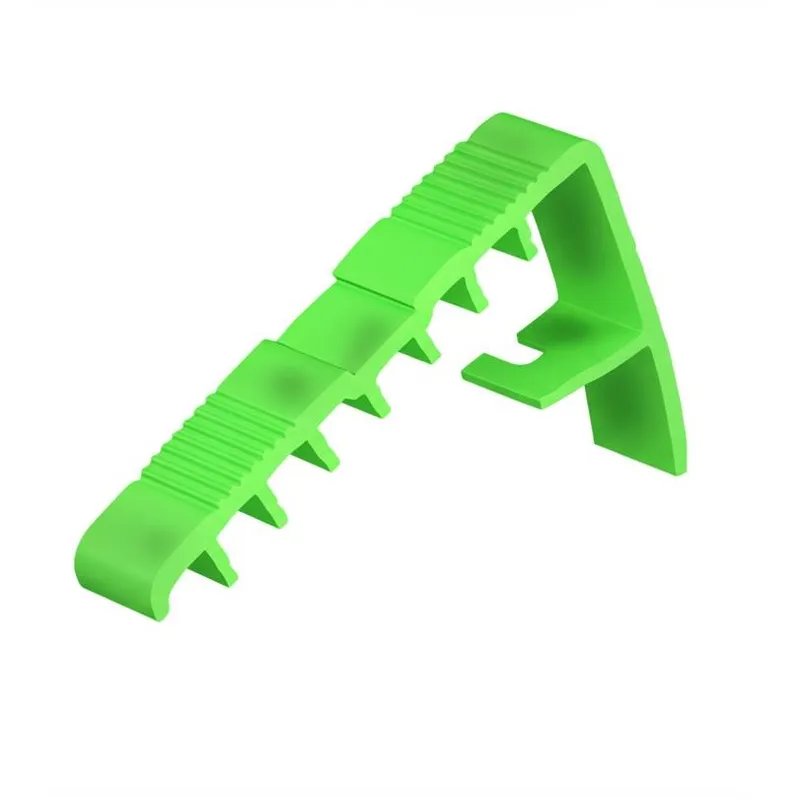

- Voorbeelden: Massieve staven, holle buizen, platte strips, vierkante staven, L-hoeken, C-profielen.

Complexe profielen: Hierbij gaat het om ingewikkelde geometrieën, meerdere holtes, verschillende wanddiktes of eigenschappen die een geavanceerd matrijsontwerp vereisen.

- Voorbeelden: Multilumenbuizen, glaslatten voor ramen, op maat gemaakte pakkingen met gedetailleerde kenmerken, profielen met geïntegreerde scharnieren.

Gecoëxtrudeerde profielen: Deze worden gemaakt door twee of meer verschillende materialen (of kleuren van hetzelfde materiaal) tegelijkertijd door een enkele matrijs te extruderen.

- Voorbeelden: Stijf PE profiel met een flexibele PE afdichtlip, een profiel met een gekleurde kaplaag over een basismateriaal, meerlaagse buis.

3. Classificatie op basis van algemeen toepassingsgebied:

Gedetailleerde toepassingen worden later besproken, maar een brede classificatie omvat:

- Bouwprofielen: Gebruikt in de bouw en infrastructuur.

- Verpakkingsprofielen: Gebruikt voor productbescherming en -presentatie.

- Automotive profielen: Onderdelen voor voertuigen.

- Industriële profielen: Onderdelen voor machines, apparatuur en fabrieksinfrastructuur.

- Profielen voor consumptiegoederen: Componenten voor alledaagse producten.

- Elektrische profielen: Voor isolatie, buizen en kabelmanagement.

Typische toepassingsscenario's/gebruiksgevallen voor aangepaste PE-profielen

Door de veelzijdigheid van polyethyleen, in combinatie met het aanpassingsvermogen van het extrusieproces, kunnen PE-profielen op maat worden gemaakt voor een groot aantal industrieën en toepassingen.

1. Bouwsector:

① Raam- en deuronderdelen: Glaslatten, tochtstrips, afdichtingen, kozijnonderdelen, afstandhouders. (Vaak LDPE voor flexibiliteit, HDPE voor stijvere onderdelen).

Leidingen en buizen: Gegolfde buizen voor drainage, gladde buizen voor water en gas (HDPE, MDPE), elektrische leidingen.

Randbeschermers en sierlijsten: Beschermen van hoeken van muren, meubels of apparatuur tijdens de bouw of in afgewerkte producten.

④ Dilatatievoegen en waterkeringen: Afdichten van spleten in betonconstructies.

Dek- en leuningdelen: In sommige composietterrassen is PE verwerkt en pure PE-profielen kunnen worden gebruikt voor leuningen of invullingen.

2. Verpakkingsoplossingen:

Afdichtstrips en sluitingen: Voor zakken en containers, met luchtdichte of verzegelde afsluiting. (LDPE, LLDPE).

Beschermende randen en stuwhout: Het opvangen en beschermen van goederen tijdens transport.

③ Beeldschermonderdelen: Displays voor verkooppunten, kanalen voor bewegwijzering.

④ Buizen voor verpakking: Voor cosmetica, industriële kleefstoffen of voedingsmiddelen.

3. Automobielsector:

Afdichtingen en pakkingen: Raamafdichtingen, deurafdichtingen, tochtstrips. (Vaak TPE gecoëxtrudeerd met PE, of gespecialiseerde PE-kwaliteiten).

Afwerking en sierlijsten: Decoratieve of functionele sierstukken voor binnen en buiten.

③ Buizen: Voor vloeistofoverdracht (ruitensproeiervloeistof, HVAC-afvoer), kabelbomen. (HDPE, MDPE).

④ Stootbeschermers en bumperonderdelen: Onderdelen met kleine impactabsorptie.

⑤ Kabelgoten en draadmanagement: Elektrische bedrading beschermen.

4. Industrie en productie:

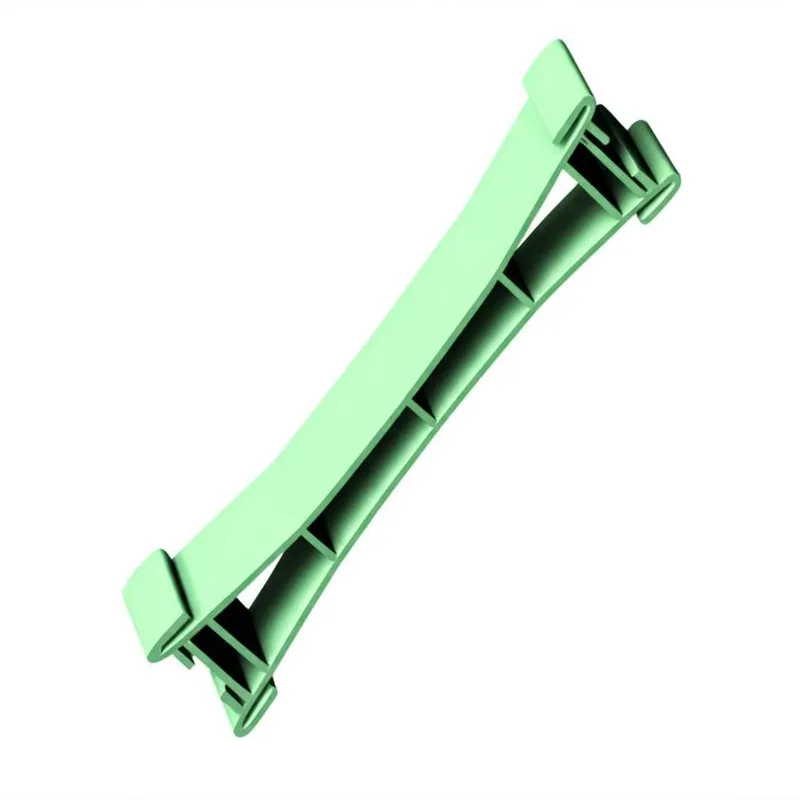

① Transportbandonderdelen: Slijtstrippen, geleiderails (vooral UHMWPE vanwege de lage wrijving en hoge slijtvastheid), kettinggeleiders.

② Tankvoeringen en gootvoeringen: Beschermt tanks tegen corrosieve chemicaliën of zorgt voor een soepele doorstroming in materiaaltransportgoten (HDPE, UHMWPE).

Machineafschermingen en veiligheidsbarrières: Lichtgewicht en slagvaste beschermers.

④ Kabelbeheersystemen: Goten, kanalen en doorvoeren voor het organiseren en beschermen van kabels.

Rollen en lagers: (UHMWPE) voor toepassingen met een lage belasting.

5. Consumptiegoederen:

① Meubelranden en sierlijsten: Decoratieve en beschermende randen voor tafels, planken.

Speelgoedonderdelen: Veilige, duurzame en kleurrijke onderdelen voor speelgoed.

Sportartikelen: Onderdelen voor ski's, snowboards (basislagen), beschermende kleding.

Tuinbouwproducten: Plantstokken, latwerk, randen voor tuinbedden.

6. Elektriciteit en elektronica:

① Kabelomhulling en isolatie: Primaire isolatie of beschermende buitenmantel voor elektrische draden en kabels. (LDPE, HDPE, XLPE).

② Elektrische leiding: Elektrische bedrading beschermen in gebouwen en industriële omgevingen.

③ Stroomrailisolatie: Isolatieprofielen voor elektrische distributiesystemen.

7. Medisch en gezondheidszorg (met specifiek PE van medische kwaliteit):

① Buizen: Voor vloeistoftransport, katheters (hoewel vaak meer gespecialiseerde polymeren of siliconen worden gebruikt voor verblijfsapparaten). PE is gebruikelijk voor niet-kritische slangen.

② Koppelingen en fittingen: Eenvoudige geëxtrudeerde onderdelen.

8. Landbouw en aquacultuur:

Irrigatieslangen en druppelleidingen: (LDPE, LLDPE) voor een efficiënte waterdistributie.

② Kasprofielen: Componenten voor kasconstructies, filmbevestigingsprofielen.

③ Gaas en kooionderdelen: Voor viskweek of gewasbescherming.

Voordelen en nadelen Vergelijking van aangepaste PE-profielen

Zoals elke combinatie van materiaal en proces bieden PE-profielen op maat een aantal voordelen en beperkingen.

1. Voordelen van aangepaste PE-profielen:

- Kosteneffectiviteit: Polyethyleenharsen behoren over het algemeen tot de goedkoopste basiskunststoffen, waardoor PE-profielen een economische keuze zijn voor veel toepassingen. Het extrusieproces zelf is ook efficiënt voor de productie van grote volumes continue lengtes.

- Veelzijdigheid: Dankzij de beschikbaarheid van verschillende PE-kwaliteiten (LDPE, HDPE, UHMWPE, enz.) kan een breed scala aan eigenschappen (flexibiliteit, stijfheid, slijtvastheid) worden bereikt.

- Uitstekende chemische weerstand: PE is zeer goed bestand tegen een breed spectrum van zuren, basen, oplosmiddelen en andere chemicaliën, waardoor het geschikt is voor ruwe omgevingen.

- Goede elektrische isolatie: PE heeft een hoge diëlektrische sterkte en volumeweerstand, waardoor het een ideaal materiaal is voor elektrische isolatie en kabelomhulling.

- Lage wrijvingscoëfficiënt: HDPE en vooral UHMWPE hebben een zeer lage wrijving, waardoor ze uitstekend geschikt zijn voor glijdende toepassingen zoals slijtstrippen en geleiderails.

- Vochtbestendigheid: PE heeft een zeer lage waterabsorptie, wat zorgt voor dimensionale stabiliteit en behoud van eigenschappen in vochtige of natte omstandigheden.

- Verwerkingsgemak: PE heeft over het algemeen goede vloei-eigenschappen, waardoor het relatief gemakkelijk te extruderen is tot complexe vormen.

- Lichtgewicht: PE-profielen zijn licht van gewicht, waardoor ze minder materiaal verbruiken, minder transportkosten met zich meebrengen en gemakkelijker te hanteren en te installeren zijn.

- Recycleerbaarheid: Polyethyleen is een thermoplast en wordt op grote schaal gerecycled (codes #2 voor HDPE, #4 voor LDPE/LLDPE), wat bijdraagt aan inspanningen op het gebied van duurzaamheid.

- Aanpassing: Het "op maat" aspect betekent dat profielen precies op maat gemaakt kunnen worden voor specifieke vormen, maten, kleuren en additieven kunnen bevatten (UV-stabilisatoren, vlamvertragers, antistatische middelen) om te voldoen aan de eisen van de toepassing.

- Goede schokbestendigheid: Vooral HDPE biedt een goede slagvastheid, zelfs bij lagere temperaturen.

2. Nadelen van aangepaste PE-profielen:

- Lagere sterkte en stijfheid (vergeleken met technische kunststoffen of metalen): PE-profielen zijn meestal niet geschikt voor toepassingen met een hoge structurele belasting, waar materialen zoals staal, aluminium of technische kunststoffen (bijv. polycarbonaat, nylon) de voorkeur verdienen.

- Beperkte temperatuurbestendigheid: Standaard PE-kwaliteiten hebben relatief lage smeltpunten en gebruikstemperaturen (meestal tot 60-80°C bij continu gebruik, hoewel sommige kwaliteiten zoals XLPE of UHMWPE iets hogere temperaturen kunnen verdragen). Ze zijn niet geschikt voor omgevingen met hoge temperaturen.

- Gevoeligheid voor UV-degradatie: Niet-gestabiliseerd PE kan afbreken bij langdurige blootstelling aan zonlicht (UV-straling), wat leidt tot broosheid en verkleuring. Voor buitentoepassingen moeten UV-stabilisatoren worden toegevoegd.

- Potentieel voor scheuren door omgevingsbelasting (ESC): Bepaalde PE-kwaliteiten kunnen gevoelig zijn voor barsten wanneer ze onder spanning worden blootgesteld aan specifieke chemicaliën (bv. detergenten, alcoholen). De materiaalselectie is essentieel om dit te beperken.

- Slechte hechting en printbaarheid: Het apolaire, wasachtige oppervlak van PE maakt het moeilijk te hechten met lijm of te bedrukken zonder speciale oppervlaktebehandelingen (bijv. corona-, vlam- of plasmabehandeling).

- Ontvlambaarheid: PE is brandbaar en zal verbranden tenzij er vlamvertragende additieven worden gebruikt, wat andere eigenschappen en de kosten kan beïnvloeden.

- Toolingkosten: De initiële kosten voor het ontwerpen en produceren van een extrusiematrijs op maat kunnen aanzienlijk zijn, vooral voor complexe profielen. Deze kosten worden meestal afgeschreven over het productievolume.

- Thermische uitzetting: PE heeft een relatief hoge thermische uitzettingscoëfficiënt, wat betekent dat het aanzienlijk uitzet en krimpt bij temperatuurveranderingen. Hiermee moet rekening worden gehouden bij het ontwerp, vooral voor lange profielen of samenstellingen.

3. Korte vergelijking met andere verwante technologieën/methoden:

① vs. PVC (Polyvinylchloride) profielen:

- PE: Over het algemeen flexibeler (LDPE), betere chemische weerstand tegen bepaalde stoffen, betere impact bij lage temperaturen.

- PVC: Kan stijver zijn (PVC), inherent vlamvertragend, goed bestand tegen weersinvloeden, vaak gemakkelijker te verlijmen.

② vs. aluminiumextrusie:

- PE: Lagere kosten, lichter gewicht, elektrische isolator, corrosiebestendig zonder afwerking.

- Aluminium: Veel hogere sterkte en stijfheid, hogere temperatuurbestendigheid, betere maatvastheid, geleidend.

③ vs. spuitgieten:

- PE Extrusie: Ideaal voor doorlopende lengtes met constante doorsnede, lagere gereedschapskosten voor eenvoudige profielen, hoge productiesnelheden voor lineaire onderdelen.

- Spuitgieten: Geschikt voor de productie van discrete, vaak complexe driedimensionale onderdelen. Hogere gereedschapskosten, maar kan ingewikkelde vormen produceren die niet mogelijk zijn met extrusie. Als er korte, discrete PE-onderdelen nodig zijn met een complexe 3D-geometrie, zou spuitgieten verkozen worden boven het snijden van geëxtrudeerde profielen.

④ vs. Silicone Extrusie:

- PE: Lagere kosten, ander profiel van chemische weerstand, lager temperatuurbereik.

- Silicone: Veel groter temperatuurbereik (zowel hoog als laag), uitstekende flexibiliteit en elasticiteit, biocompatibiliteit voor medische kwaliteiten, hogere kosten. Silicone-extrusie is gebruikelijk voor afdichtingen en slangen die deze eigenschappen vereisen.

Belangrijkste eigenschappen van PE (relevant voor extrusie en profielen)

De eigenschappen van polyethyleen zijn van fundamenteel belang voor de prestaties tijdens extrusie en in de uiteindelijke toepassing.

1. Smeltindex (MFI) / Smeltstroom (MFR):

- Beschrijving: Een maat voor het vloeigemak van gesmolten kunststof. Het wordt uitgedrukt als het gewicht polymeer (in grammen) dat in 10 minuten door een capillair met een specifieke diameter en lengte stroomt bij een druk die wordt uitgeoefend via voorgeschreven alternatieve gravimetrische gewichten voor alternatieve voorgeschreven temperaturen.

- Betekenis: Cruciaal voor extrudeerbaarheid. Een hogere MFI betekent over het algemeen een vlottere vloei, maar mogelijk een lagere sterkte in het uiteindelijke onderdeel. Extrusiekwaliteiten hebben doorgaans een lagere MFI dan spuitgietkwaliteiten voor een betere smeltsterkte.

2. Dichtheid:

- Beschrijving: Massa per volume-eenheid. PE wordt geclassificeerd op basis van de dichtheid (LDPE, MDPE, HDPE).

- Betekenis: Directe invloed op stijfheid, hardheid, treksterkte, chemische weerstand en smeltpunt. Een hogere dichtheid betekent over het algemeen een hogere stijfheid en sterkte.

3. Molecuulgewicht (MW) en Molecuulgewichtverdeling (MWD):

- Beschrijving: MW verwijst naar de gemiddelde massa van een polymeerketen. MWD beschrijft het bereik van molecuulgewichten binnen het polymeer.

- Betekenis: Een hogere MW verbetert over het algemeen de taaiheid, slagvastheid en weerstand tegen spanningsscheuren, maar maakt de verwerking moeilijker (hogere viscositeit). Een smalle MWD kan leiden tot meer uniforme eigenschappen en een uniformer verwerkingsgedrag. UHMWPE heeft een uitzonderlijk hoog moleculair gewicht.

4. Kristalliniteit:

- Beschrijving: De mate van structurele orde in een polymeer. PE is een semikristallijn polymeer.

- Betekenis: Beïnvloedt de dichtheid, stijfheid, treksterkte, opaciteit (hogere kristalliniteit = ondoorzichtiger) en krimp. De afkoelsnelheid tijdens extrusie beïnvloedt de kristalliniteit.

5. Treksterkte en rek bij breuk:

- Beschrijving: Treksterkte is de maximale spanning die een materiaal kan weerstaan wanneer het wordt uitgerekt of getrokken voordat het breekt. Rek is de maat voor hoeveel het kan uitrekken voordat het breekt.

- Betekenis: Belangrijke mechanische eigenschappen die het vermogen van het profiel aangeven om trekkrachten te weerstaan.

6. Slagvastheid (bijv. Izod of Charpy):

- Beschrijving: Het vermogen van het materiaal om een plotseling toegepaste belasting of schok te weerstaan.

- Betekenis: Belangrijk voor toepassingen waarbij het profiel aan schokken onderhevig kan zijn. HDPE en UHMWPE hebben een uitstekende slagvastheid.

7. Hardheid (bijv. Shore D):

- Beschrijving: Weerstand van het materiaal tegen permanente indrukking of krassen.

- Betekenis: Geeft de duurzaamheid van het oppervlak aan. HDPE is harder dan LDPE.

8. Thermische eigenschappen:

- Smeltpunt (Tm): Temperatuur waarbij de kristallijne gebieden van PE smelten.

- Vicat-verzachtingspunt / warmteafbuigingstemperatuur (HDT): Geeft de temperatuur aan waarbij het materiaal aanzienlijk zachter wordt onder belasting.

- Thermische uitzettingscoëfficiënt (CTE): Meet de verandering in grootte per graad verandering in temperatuur. PE heeft een relatief hoge CTE.

9. Elektrische eigenschappen:

- Diëlektrische sterkte: De maximale elektrische veldsterkte die PE kan weerstaan zonder af te breken.

- Volumeweerstand: Een maat voor de weerstand tegen lekstroom door het lichaam.

10. Chemische weerstand:

- Beschrijving: Bestand tegen degradatie bij blootstelling aan verschillende chemicaliën.

- Betekenis: PE is over het algemeen uitstekend, maar de specifieke weerstand varieert met het PE-type en de chemische stof. HDPE is vaak resistenter dan LDPE.

Kernproces/werkstroom/werkprincipe: PE-profielen

Het kunststofextrusieproces voor PE-profielen is een continu proces met verschillende belangrijke stappen:

1. Behandeling en voorbereiding van materiaal:

① Harsselectie: De juiste PE-kwaliteit kiezen (LDPE, HDPE, enz.) op basis van de vereisten van de toepassing. Additieven zoals kleurstoffen, UV-stabilisatoren, vlamvertragers, verwerkingshulpmiddelen of vulstoffen worden vaak vooraf in de hars gecompoundeerd of als masterbatch toegevoegd.

Drogen (indien nodig): Hoewel PE niet erg hygroscopisch is (het absorbeert weinig vocht), kan overmatig vocht aan het oppervlak defecten veroorzaken zoals holtes of spleten in het extrudaat. Drogen kan nodig zijn in vochtige omstandigheden of voor specifieke kwaliteiten, maar het is minder kritisch dan voor kunststoffen als nylon of PET.

Mengen: Als er masterbatches of meerdere componenten worden gebruikt, worden deze grondig gemengd voordat ze in de extruder worden gevoerd om homogeniteit te garanderen.

2. Extrusie:

Voeding: PE-korrels (of poeder) worden door de zwaartekracht vanuit een trechter in de extruder gevoerd.

Smelten, Mengen en pompen: Dit gebeurt in het extrudeervat, voornamelijk door een roterende schroef (meestal één schroef voor PE-profielen).

- Toevoerzone: De schroef neemt de pellets op uit de trechter en transporteert ze naar voren in het verwarmde vat.

- Overgangszone (compressiezone): De diepte van het schroefkanaal neemt af, waardoor het materiaal wordt samengedrukt. Wrijvingswarmte van de rotatie van de schroef (afschuifverwarming) en externe verwarmingselementen op het vat smelten het PE.

- Meetzone: Het ondiepste deel van de schroef, ontworpen om het gesmolten polymeer te homogeniseren, een consistente temperatuur te garanderen en voldoende druk op te bouwen om de smelt door de matrijs te persen.

③ Temperatuurprofiel: Het vat is uitgerust met meerdere verwarmings-/koelzones, waardoor het temperatuurprofiel over de hele lengte nauwkeurig kan worden geregeld, wat cruciaal is voor goed smelten en smeltkwaliteit.

④ Schroefontwerp: Belangrijke parameters zijn onder andere de verhouding lengte/diameter (L/D, meestal 24:1 tot 32:1 voor PE), compressieverhouding en specifieke schroefgeometrie (bijv. mengelementen).

⑤ Zeefpakket en breekplaat: Bevindt zich tussen de schroefpunt en de matrijs. Het zeefpakket (meerdere lagen metaalgaas) filtert verontreinigingen en ongesmolten deeltjes eruit. De brekerplaat ondersteunt het zeefpakket en helpt de spiraalvormige smeltstroom van de schroef om te zetten in een meer lineaire stroom. Beide dragen bij aan het opbouwen van tegendruk, waardoor de smelt homogener wordt.

3. Matrijzen vormen:

Dwingen door de matrijs: Het gehomogeniseerde, onder druk gesmolten PE wordt door de op maat gemaakte extrusiematrijs geperst. De opening van de matrijs heeft de negatieve vorm van het gewenste profiel.

Matrijsontwerp: Dit is een kritisch en complex aspect. Ontwerpers moeten rekening houden met:

- Materiaalstroomkenmerken: Zorgen voor een gelijkmatige stroom naar alle delen van het profiel om vervorming te voorkomen.

- Landlengte: De lengte van de parallelle doorsnede bij de matrijsuitgang, die de oppervlakteafwerking en maatvastheid beïnvloedt.

- Drawdown: Het uitrekken van het extrudaat wanneer het uit de matrijs wordt getrokken. De matrijsopening wordt meestal iets groter gemaakt dan de uiteindelijke profielafmetingen om hiermee rekening te houden.

- Uitzetten: De neiging van het extrudaat om uit te zetten in doorsnede wanneer het de matrijs verlaat door de ontspanning van moleculaire spanningen. Dit moet ook gecompenseerd worden in het matrijsontwerp.

③ Matrijzen kunnen worden gemaakt van verschillende staalsoorten, vaak gehard en gepolijst voor een lange levensduur en gladde profieloppervlakken.

- Landlengte: De lengte van de parallelle doorsnede bij de matrijsuitgang, die de oppervlakteafwerking en maatvastheid beïnvloedt.

- Drawdown: Het uitrekken van het extrudaat wanneer het uit de matrijs wordt getrokken. De matrijsopening wordt meestal iets groter gemaakt dan de uiteindelijke profielafmetingen om hiermee rekening te houden.

- Uitzetten: De neiging van het extrudaat om uit te zetten in doorsnede wanneer het de matrijs verlaat door de ontspanning van moleculaire spanningen. Dit moet ook gecompenseerd worden in het matrijsontwerp.

③ Matrijzen kunnen worden gemaakt van verschillende staalsoorten, vaak gehard en gepolijst voor een lange levensduur en gladde profieloppervlakken.

4. Dimensionering en kalibratie:

Doel: Om het extrudaat af te koelen en te stollen tot de exact gewenste vorm en afmetingen. Het profiel is nog warm en buigzaam wanneer het de matrijs verlaat.

Methoden:

- Waterbaden: Het profiel gaat door een of meer tanks gevuld met gekoeld water of water op omgevingstemperatuur.

- Luchtkoeling: Voor sommige profielen of in combinatie met waterkoeling kunnen luchtstromen worden gebruikt.

- Gekoelde walsen: Gebruikt voor platen of film, minder gebruikelijk voor complexe profielen.

③ Een gecontroleerde koelsnelheid is belangrijk om de kristalliniteit te beheersen, interne spanningen te minimaliseren en kromtrekken te voorkomen.

5. Koeling:

Doel: Om het profiel volledig te laten stollen en de temperatuur te verlagen voor verwerking.

Methoden:

- Waterbaden: Het profiel gaat door een of meer tanks gevuld met gekoeld water of water op omgevingstemperatuur.

- Luchtkoeling: Voor sommige profielen of in combinatie met waterkoeling kunnen luchtstromen worden gebruikt.

- Gekoelde walsen: Gebruikt voor platen of film, minder gebruikelijk voor complexe profielen.

③ Een gecontroleerde koelsnelheid is belangrijk om de kristalliniteit te beheersen, interne spanningen te minimaliseren en kromtrekken te voorkomen.

6. Trekken (Haul-Off):

Doel: Om het profiel met een constante snelheid weg te trekken van de matrijs en door de dimensioneer- en koelapparatuur.

Uitrusting: Rupstrekkers (met twee of meer bewegende riemen) of bandtrekkers met scharnieren komen vaak voor.

③ De snelheid van de trekker moet precies gesynchroniseerd zijn met de uitvoersnelheid van de extruder om consistente profielafmetingen te behouden en overmatige terugloop of materiaalophoping te vermijden.

7. In-line afwerking (optioneel):

Afhankelijk van de vereisten kunnen verschillende bewerkingen worden uitgevoerd in lijn met het extrusieproces:

- Op lengte zagen: Zagen (vliegend mes, rijdende zaag) of frezen om afzonderlijke lengtes te produceren.

- Afdrukken/markering: Voor branding, onderdeelnummers of specificaties.

- Pregen: Structuuroppervlakken maken.

- Plakband aanbrengen: Voor profielen die zelfklevend moeten zijn.

- Ponsen/boren: Gaten of sleuven maken.

- Opwikkelen/opwikkelen: Voor flexibele profielen zoals buizen of kleine afdichtingen.

8. Kwaliteitscontrole en inspectie:

Tijdens het hele proces en op afgewerkte onderdelen worden kwaliteitscontroles uitgevoerd:

- Dimensionale metingen (met schuifmaten, optische vergelijkers, lasermeters).

- Inspectie van de oppervlakteafwerking (op defecten zoals matrijslijnen, gladheid).

- Controles op kleurconsistentie.

- Testen van mechanische eigenschappen (indien nodig op proefstukken).

Aangepaste PE profielen: De ultieme gids voor kunststofextrusie

Maak gebruik van op maat gemaakte PE-profielen met onze uitgebreide gids voor kunststofextrusie. Leer meer over PE-types, toepassingen, ontwerp, technische details en best practices.

Gids voor de productie van PE-extrusieprofielen op maat

- Belangrijke overwegingen bij de extrusie van aangepaste PE-profielen

- Ontwerp-/implementatiegids/Best Practices voor aangepaste PE-profielen

- Veelvoorkomende problemen en oplossingen bij de extrusie van PE-profielen

- Geavanceerde PE-formuleringen en speciale profielen

- Kwaliteitscontrolemethoden en relevante normen voor PE-profielen

- Duurzaamheid in de productie van PE-profielen op maat

Belangrijke overwegingen bij de extrusie van aangepaste PE-profielen

Verschillende factoren zijn cruciaal voor het succesvol ontwerpen, produceren en gebruiken van PE-profielen op maat:

1. Materiaalkeuze:

- De specifieke PE-soort (LDPE, LLDPE, MDPE, HDPE, UHMWPE) en eventueel benodigde additieven (UV-stabilisatoren, kleurstoffen, vlamvertragers, verwerkingshulpmiddelen) afstemmen op de mechanische, chemische, thermische, elektrische en milieuvereisten van de toepassing.

- Rekening houden met smeltstroomkarakteristieken voor extrudeerbaarheid van de gewenste profielcomplexiteit.

2. Complexiteit profielontwerp:

- Zeer ingewikkelde ontwerpen, zeer dunne wanden, scherpe interne hoeken of grote variaties in wanddikte kunnen een uitdaging zijn om consistent te extruderen.

- Eenvoudiger, meer uniforme ontwerpen leiden over het algemeen tot een betere processtabiliteit en lagere gereedschapskosten.

3. Ontwerp en productie van matrijzen:

- Dit is waarschijnlijk het meest kritieke element. Het juiste matrijsontwerp zorgt voor een gebalanceerde materiaalstroom, de juiste profielvorm, een goede oppervlakteafwerking en houdt rekening met uitzetting en inkrimping van het matrijsmateriaal.

- Ervaren matrijsontwerpers en -fabrikanten zijn essentieel voor complexe profielen.

- De materiaalkeuze voor de matrijs (bijv. D2 gereedschapsstaal, roestvast staal) en de oppervlakteafwerking (bijv. polijsten, coatings) hebben invloed op de levensduur van de matrijs en de profielkwaliteit.

3. Verwerkingsparameters:

- Een nauwkeurige regeling van de temperatuur van de extrudervaten, de schroefsnelheid, de smelttemperatuur, de matrijstemperatuur, de treksnelheid en de koelomstandigheden is van vitaal belang.

- Deze parameters zijn onderling afhankelijk en moeten worden geoptimaliseerd voor elke specifieke PE-kwaliteit en profielontwerp.

4. Technieken voor koeling en dimensionering:

- De efficiëntie en uniformiteit van het koelen hebben een grote invloed op de maatvastheid, interne spanningen, kristalliniteit en de kans op kromtrekken.

- Het juiste ontwerp van het meetgereedschap en de juiste vacuümniveaus (indien gebruikt) zijn cruciaal voor het bereiken van nauwe toleranties.

5. Toleranties:

- Begrijp de haalbare maattoleranties voor PE-extrusie. Deze zijn afhankelijk van het materiaal, de grootte en complexiteit van het profiel en de procesbeheersing. Industrienormen (bijv. van het Plastic Pipe Institute of aangepaste extrusieverenigingen) kunnen als leidraad dienen.

- Te krappe, niet-functionele toleranties verhogen de kosten en problemen.

6. Krimp:

- Polyethyleen, vooral HDPE, heeft een relatief hoge en niet-uniforme krimpsnelheid als het afkoelt van smelt naar vaste toestand. Dit moet nauwkeurig worden voorspeld en gecompenseerd in het matrijsontwerp.

7. Kostenfactoren:

- Kosten hars: Varieert per PE-kwaliteit en additieven.

- Kosten gereedschap: Matrijsontwerp en fabricage, plus gereedschappen voor de maatvoering. Deze kosten kunnen aanzienlijk zijn, maar zijn eenmalig en worden afgeschreven over het aantal stuks.

- Productievolume: Hogere volumes leiden over het algemeen tot lagere kosten per eenheid.

- Complexiteit: Complexere profielen vereisen meer geavanceerde gereedschappen en lagere productiesnelheden, waardoor de kosten toenemen.

- Secundaire bewerkingen: Alle nabewerkingen na de extrusie verhogen de kosten.

8. Secundaire operationele vereisten:

- Als het profiel moet worden gesneden, geboord, geponst, gedrukt, geassembleerd of andere nabewerkingen vereist, moet hiermee rekening worden gehouden tijdens de eerste ontwerpfase om compatibiliteit te garanderen.

9. Milieuoverwegingen:

- PE is recyclebaar, maar er moet een infrastructuur voor inzameling en herverwerking beschikbaar zijn.

- Energieverbruik van het extrusieproces.

- Gebruik van additieven en hun impact op het milieu.

Ontwerp-/implementatiegids/Best Practices voor aangepaste PE-profielen

Het volgen van deze richtlijnen kan leiden tot meer succesvolle en kosteneffectieve aangepaste PE-profielprojecten:

1. Vroege betrokkenheid van leveranciers (ESI):

Werk vroeg in de ontwerpfase samen met een ervaren PE-extruder op maat. Hun expertise in materiaalselectie, DFM (Design for Manufacturability voor extrusie) en tooling kan kostbare herontwerpen voorkomen en de haalbaarheid garanderen.

2. Profielontwerp waar mogelijk vereenvoudigen:

Vermijd onnodig complexe vormen, scherpe interne hoeken (gebruik radii) en extreme of abrupte variaties in wanddikte. Eenvoudiger ontwerpen zijn gemakkelijker te bewerken, lopen consistenter en zijn over het algemeen goedkoper.

3. Streef naar een consistente wanddikte:

Een gelijkmatige wanddikte bevordert een gelijkmatige materiaalstroom, gelijkmatige koeling, vermindert interne spanningen en minimaliseert kromtrekken of vervorming. Als verschillende diktes nodig zijn, zorg dan voor geleidelijke overgangen.

4. Gebruik royale stralen:

Gebruik radii op alle interne en externe hoeken in plaats van scherpe randen. Dit verbetert de materiaalstroom in de matrijs, vermindert spanningsconcentraties in het uiteindelijke onderdeel en kan de levensduur van de matrijs verlengen.

5. Overweeg de dynamica van de materiaalstroom:

Ontwerp eigenschappen die een gebalanceerde stroom van de gesmolten kunststof door de matrijs bevorderen. Vermijd geïsoleerde dikke secties die gevoed worden door dunne secties.

6. Realistische en functionele toleranties specificeren:

Begrijp de beperkingen van het PE-extrusieproces voor het gekozen materiaal en de complexiteit van het profiel. Specificeer alleen nauwe toleranties op echt kritieke functionele afmetingen. Overtoleranties verhogen de kosten aanzienlijk.

7. Alle functionele vereisten duidelijk definiëren:

Voorzie de extruder van uitgebreide informatie over het eindgebruik van het profiel, inclusief:

- Kritische functionele afmetingen en kenmerken.

- Vereiste mechanische eigenschappen (stijfheid, flexibiliteit, slagvastheid).

- Gebruiksomgeving (temperatuurbereik, chemische blootstelling, blootstelling aan UV-straling).

- Esthetische vereisten (kleur, oppervlakteafwerking, transparantie).

- Details van assemblage- of paringsonderdelen.

8. Materiaalkeuze gebaseerd op eindgebruik, niet alleen op kosten:

Hoewel PE kosteneffectief is, moet je de kwaliteit (LDPE, HDPE, enz.) en eventuele additieven kiezen op basis van de prestatie-eisen van de toepassing. Te lage specificaties kunnen leiden tot voortijdig falen.

9. Let op krimp en zwelling van de matrijs:

Hoewel het voornamelijk de verantwoordelijkheid van de extruder is om dit te compenseren in het matrijsontwerp, moeten ontwerpers begrijpen dat de matrijsopening niet identiek zal zijn aan de uiteindelijke afmetingen van het onderdeel.

10. Ontwerp voor assemblage en secundaire bewerkingen:

Als het profiel moet worden geassembleerd, gelast of andere bewerkingen moet ondergaan, zorg dan voor eigenschappen die deze processen vergemakkelijken (bijv. kanalen voor bevestigingsmiddelen, vlakke oppervlakken voor verlijming).

11. Investeer in prototypes voor complexe profielen:

Voor nieuwe of complexe ontwerpen kan het maken van prototypegereedschap (vaak eenvoudiger, minder duur "zacht" gereedschap) het ontwerp, de materiaalkeuze en de verwerkbaarheid valideren voordat er wordt overgegaan op duur productiegereedschap.

12. Communiceer kwantiteit en levensverwachtingen:

Kennis van het verwachte jaarvolume en de productlevenscyclus helpt de extruder bij het optimaliseren van de gereedschaps- en productieplanning.

Veelvoorkomende problemen en oplossingen bij de extrusie van PE-profielen

Zelfs met zorgvuldige planning kunnen er problemen ontstaan tijdens de extrusie van PE-profielen. Hier zijn veelvoorkomende problemen en hun mogelijke oplossingen:

1. Dimensionale instabiliteit (vervorming, buiging, verdraaiing):

- Probleem: Ongelijke koelsnelheden, interne spanningen door niet-uniforme wanddikte, inconsistente treksnelheid, onvoldoende ondersteuning na het verlaten van de matrijs.

- Oplossing: Optimaliseer de koeling (pas de watertemperatuur, het debiet of de sproeipatronen aan), zorg voor een uniforme wanddikte in het ontwerp, controleer of de treksnelheid en trekspanning consistent zijn, zorg voor voldoende ondersteuning voor het hete extrudaat, pas de smelt- of matrijstemperaturen aan, overweeg gloeien na extrusie voor spanningsontlasting.

2. Oppervlaktegebreken:

① Die Lines (Strepen langs extrusierichting):

- Probleem: Krassen of onvolkomenheden op de landoppervlakken van de matrijs, verontreinigd materiaal, afzetting van de matrijs.

- Oplossing: Polijst of repareer de matrijsvlakken, verbeter de smeltfiltratie, maak de matrijs regelmatig schoon.

Sharkskin (ruw, mat oppervlak met ribbels loodrecht op de stroming):

- Probleem: Overmatige spanning bij de uitgang van de matrijs, vaak bij hogere uitvoersnelheden. Smelt te koud.

- Oplossing: Verhoog de matrijs- of smelttemperatuur, gebruik verwerkingshulpmiddelen (bijv. fluorpolymeren), verlaag de uitvoersnelheid, herontwerp de geometrie van de matrijsuitgang (bijv. landlengte vergroten, matrijslip afschuinen).

③ Smeltfractuur (Grof onregelmatige of spiraalvormige vervorming):

- Probleem: Te hoge schuifspanning in de matrijs, smelt te koud of stroomsnelheid te hoog voor de matrijsgeometrie.

- Oplossing: Verlaag de uitvoersnelheid, verhoog de smelt- en matrijstemperatuur, herontwerp de matrijs voor een vlottere stroming (bijv. taps toelopende invoer), gebruik een PE-kwaliteit met een lagere viscositeit indien mogelijk.

3. Inconsistente wanddikte:

- Probleem: Ongebalanceerde stroming in de matrijs (slecht matrijsontwerp of schade), extruder piekt, inconsistente treksnelheid, matrijs niet gecentreerd (voor slangen).

- Oplossing: Stel de matrijs af (bijv. centreerbouten voor buismatrijzen, restrictors voor vlakke matrijzen), onderzoek en corrigeer de oorzaak van schommelingen (zie hieronder), zorg voor een consistente werking van de trekker, inspecteer de matrijs op slijtage of schade.

4. Bubbels, holtes of porositeit in het profiel:

- Probleem: Vocht in hars (minder gebruikelijk voor PE maar mogelijk), ingesloten lucht, afbraak van polymeer waarbij vluchtige stoffen vrijkomen, verontreinigingen.

- Oplossing: Zorg ervoor dat hars droog is indien nodig, optimaliseer het schroefontwerp voor devolatilisatie (indien van toepassing), controleer op luchtlekken in trechter/toevoerkanaal, verlaag de smelttemperatuur als degradatie wordt vermoed, verbeter de smeltfiltratie.

5. Broosheid of lage slagvastheid:

- Probleem: Afbraak van polymeer (overmatige hitte of afschuiving), verkeerde materiaalsoort, onvoldoende koeling voor verwerking/aanspannen, te veel naslijpsel.

- Oplossing: Optimaliseer het temperatuurprofiel en de schroefsnelheid om de afschuiving te beperken, controleer of de juiste PE-kwaliteit wordt gebruikt, zorg voor voldoende koeling, beperk het percentage naslijpsel.

6. Kleurstrepen of inconsistente kleur:

- Probleem: Slechte dispersie van kleurmastermastermatch, incompatibele masterbatchdrager, onvoldoende menging in de extruder.

- Oplossing: Gebruik masterbatch van hoge kwaliteit met een goede compatibiliteit, verhoog de tegendruk voor een betere menging, gebruik een schroef met betere mengelementen, zorg voor de juiste laat-afverhouding van masterbatch.

7. Schommelingen (pulserende of onregelmatige uitvoer van de extruder):

- Probleem: Inconsistente toevoer van pellets (brugvorming in trechter, slecht transport van vaste deeltjes in toevoerzone), onjuist temperatuurprofiel (bijv. toevoerzone te heet), problemen met schroefontwerp, versleten schroef/vat.

- Oplossing: Controleer de trechter op stromingsproblemen, pas de temperatuur van de toevoerzone aan (vaak helpt koeler), optimaliseer het algemene temperatuurprofiel, controleer de schroef en het vat op slijtage, zorg voor consistente materiaaleigenschappen.

8. Overmatige zwelling of krimp van de matrijs:

- Probleem: Inherente materiaaleigenschap, onjuiste verwerkingsomstandigheden.

- Oplossing: Wordt voornamelijk aangepakt bij het matrijsontwerp, maar het optimaliseren van de smelttemperatuur en koelsnelheden kan ook enige invloed hebben. Zorg voor consistentie voor voorspelbare resultaten.

Geavanceerde PE-formuleringen en speciale profielen

Hoewel standaard PE-kwaliteiten veel toepassingen dekken, vereisen specifieke prestatie-eisen geavanceerde formuleringen of gespecialiseerde profieltypes:

1. Geschuimde PE profielen:

Beschrijving: Deze profielen hebben een cellulaire of geschuimde kern, hetzij door chemische blaasmiddelen gemengd met de hars of door fysisch schuimen (injecteren van gas zoals CO2 of N2 in de smelt). Dit resulteert in een profiel dat lichter is dan een massieve tegenhanger van dezelfde afmetingen.

Eigenschappen: Lager materiaalverbruik (kostenbesparing), lichter gewicht, betere thermische en akoestische isolatie, goede dempende eigenschappen. De mechanische sterkte is meestal lager dan bij massieve profielen.

Toepassingen: Beschermende verpakking (randbeschermers, demping), thermische isolatiestrips, lichtgewicht structurele onderdelen (waar hoge sterkte niet van het grootste belang is), drijfhulpmiddelen, decoratieve afwerking met een zachter gevoel.

2. Geleidende/antistatische PE-profielen:

Beschrijving: Standaard PE is een uitstekende isolator. Voor toepassingen die de dissipatie van statische elektriciteit vereisen (bijv. in de omgang met elektronica of in explosieve omgevingen), worden geleidende vulstoffen zoals roet, koolstofvezels of inherent geleidende polymeren (ICP's) aan het PE-hars toegevoegd.

Eigenschappen: Bieden een gecontroleerd pad voor de afvoer van statische lading, voorkomen schade door elektrostatische ontlading (ESD) of het aantrekken van stof. Waarden voor oppervlakteweerstand of volumeweerstand definiëren hun doeltreffendheid (bijv. antistatisch: 10^9-10^12 ohms/sq; geleidend: <10^6 ohms/sq).

Toepassingen: Trays en kanalen voor het hanteren van gevoelige elektronische componenten, profielen voor cleanroomomgevingen, componenten voor apparatuur die in explosieve omgevingen wordt gebruikt, transportbandonderdelen in elektronica-assemblage.

3. Gevulde PE-profielen:

Beschrijving: Het opnemen van anorganische vulstoffen (bijv. calciumcarbonaat, talk, mica, glasvezels, houtmeel) in de PE-matrix om de eigenschappen te wijzigen.

Eigenschappen:

- Calciumcarbonaat/Talc: Kan de stijfheid verhogen, de maatvastheid verbeteren, de kosten verlagen en de bedrukbaarheid verbeteren. Kan de slagvastheid verminderen.

- Glasvezels (kort of lang): Verhogen de treksterkte, stijfheid en warmteafbuigingstemperatuur aanzienlijk. Kan het materiaal schurender maken voor verwerkingsapparatuur.

- Houtmeel/Natuurlijke vezels (Wood-Plastic Composites - WPC): Ziet eruit als hout, voelt aan als hout en is stijver. Wordt vaak samen met PE gebruikt voor vlonders, omheiningen en buitenprofielen. Vereist een zorgvuldige formulering voor een goede hechting en vochtbestendigheid.

Toepassingen: Auto-onderdelen die een hogere stijfheid vereisen, WPC vloeren en leuningen, industriële onderdelen die verbeterde mechanische eigenschappen nodig hebben, kostenreductie in niet-kritische toepassingen.

4. PE-profielen met hoge sterkte en hoge modulus (bijv. georiënteerd PE):

Beschrijving: Door gespecialiseerde verwerkingstechnieken zoals stansen of walsen na extrusie kunnen PE-moleculaire ketens sterk georiënteerd worden in de extrusierichting, wat leidt tot aanzienlijk betere mechanische eigenschappen langs die as.

Eigenschappen: Sterk verhoogde treksterkte en modulus, die soms die van sommige technische kunststoffen benadert.

Toepassingen: Omsnoeringsbanden, verstevigingstapes, gespecialiseerde vezels, hoogwaardige touwen, potentieel lichtgewicht structurele elementen waarbij sterkte in één richting essentieel is. UHMWPE-vezels zijn een extreem voorbeeld.

5. Vlamvertragende PE-profielen:

Beschrijving: Standaard PE is brandbaar. Vlamvertragende (FR) additieven (bijv. gehalogeneerde verbindingen met vaak antimoontrioxide, of halogeenvrije systemen zoals fosforgebaseerde of minerale hydraten zoals ATH of MDH) worden toegevoegd om te voldoen aan specifieke ontvlambaarheidclassificaties (bijv. UL 94 V-0, V-1, V-2).

Eigenschappen: Verminderde ontvlambaarheid, zelfdovende eigenschappen. FR-additieven kunnen de mechanische eigenschappen, verwerking en kosten beïnvloeden. Halogeenvrije opties krijgen steeds meer de voorkeur vanwege de bezorgdheid over het milieu bij sommige gehalogeneerde FRs.

Toepassingen: Elektrische leidingen, draad- en kabelomhulsels in de bouw, componenten voor apparaten en elektronica, transporttoepassingen die brandveiligheid vereisen.

Kwaliteitscontrolemethoden en relevante normen voor PE-profielen

Om ervoor te zorgen dat aangepaste PE-profielen aan de specificaties voldoen, is een robuust kwaliteitscontroleprogramma (QC) nodig, dat vaak wordt aangestuurd door industrienormen.

1. Dimensionale inspectie:

Methoden: Cruciaal om te controleren of het profiel voldoet aan de toleranties van de tekening.

- Handgereedschap: Remklauwen, micrometers, schroefmaten, radiusmaten, gradenbogen voor basismetingen.

- Optische vergelijkers/profielprojectoren: Vergroot de dwarsdoorsnede van het profiel en projecteer het op een scherm met een overlay van de nominale afmetingen en toleranties voor snelle go/no-go controles of gedetailleerde metingen.

- Contactloze vision-systemen: Geautomatiseerde systemen die camera's en software gebruiken om snel meerdere dimensies te meten.

- Laserscanners/meters: Voor continue in-line of off-line meting van profielafmetingen.

- Coördinatenmeetmachines (CMM's): Voor zeer nauwkeurige 3D metingen van complexe profielen of proefstuksecties.

2. Testen van materiaaleigenschappen (vaak uitgevoerd op partijen ruw materiaal of testplaten/specimens die onder vergelijkbare omstandigheden zijn geëxtrudeerd):

Smeltindex (MFI) verificatie (ASTM D1238): Bevestigt dat de vloei-eigenschappen van de hars binnen de specificaties vallen, wat cruciaal is voor consistente verwerking en uiteindelijke eigenschappen.

- Dichtheid (ASTM D792, ASTM D1505): Controleert of de juiste PE-soort wordt gebruikt en kan problemen met kristalliniteit of leegte aangeven.

- Trekeigenschappen (ASTM D638): Meet treksterkte, rek en elasticiteitsmodulus. Geeft inzicht in de sterkte en vervormbaarheid van het materiaal.

- Slagvastheid (Izod ASTM D256, Charpy ASTM D6110): Beoordeelt het vermogen van het profiel om plotse impact te weerstaan, belangrijk voor vele toepassingen.

- Hardheid (Shore D - ASTM D2240): Meet de weerstand tegen indrukking.

- Differentiële scanning calorimetrie (DSC) (ASTM D3418): Kan smeltpunten, kristallisatietemperaturen en kristalliniteitsgraad bepalen, handig om de kwaliteit van het materiaal en de consistentie van de verwerking te controleren.

- Warmteafbuigingstemperatuur (HDT) (ASTM D648) / Vicat Softening Point (ASTM D1525): Geeft de temperatuur aan waarbij het materiaal zacht wordt onder belasting.

3. Controle van de oppervlakteafwerking en het uiterlijk:

- Visuele inspectie: Controleren op defecten zoals matrijslijnen, haaienhuid, smeltfractuur, verkleuring, holtes, oppervlaktevervuiling of inconsistenties. Vaak vergeleken met goedgekeurde visuele standaarden of grensmonsters.

- Kleuraanpassing: Met behulp van spectrofotometers of visuele vergelijking onder gestandaardiseerde lichtomstandigheden (bijv. lichtcabine) met kleurplaten of basisstandaarden (bijv. Pantone, RAL).

- Glansmeting (ASTM D523): Kwantificeert het glansniveau van het oppervlak indien gespecificeerd.

4. Specifieke applicatietesten:

- Weerstand tegen scheuren door omgevingsbelasting (ESCR) (ASTM D1693): Belangrijk voor PE-kwaliteiten die onder stress worden blootgesteld aan bepaalde chemicaliën.

- Normen voor het testen van pijpen (bijv. ASTM D3350 voor PE-pijpmaterialen, ISO 4427 voor PE-pijpen voor watervoorziening): Omvat druktesten, barststerkte, hydrostatische sterkte op lange termijn.

- Ontvlambaarheidstesten (bijv. UL 94): Voor profielen die vlamvertragende eigenschappen vereisen.

5. Relevante industrienormen (algemene categorieën):

- ASTM International: Publiceert talrijke normen voor het testen van kunststoffen, materiaalspecificaties en productprestaties.

- ISO (Internationale Organisatie voor Standaardisatie): Wereldwijde standaarden voor vergelijkbare gebieden als ASTM, vaak geharmoniseerd.

- Industrie-specifieke normen: Zoals die van het Plastics Pipe Institute (PPI), National Electrical Manufacturers Association (NEMA) of automobielnormen (SAE).

- Klantspecifieke standaarden en specificaties komen ook vaak voor.

Duurzaamheid in de productie van PE-profielen op maat

De milieu-impact van kunststoffen is wereldwijd een belangrijk punt van zorg en de PE-profielindustrie is actief betrokken bij duurzaamheidsinitiatieven.

1. Inherente recyclebaarheid van polyethyleen:

- PE is een thermoplast, wat betekent dat het meerdere keren gesmolten en opnieuw verwerkt kan worden. HDPE (hars ID code #2) en LDPE/LLDPE (hars ID code #4) worden op grote schaal gerecycled.

- Post-consumer gerecyclede inhoud (PCR): Het verwerken van PE uit huishoudelijk of commercieel afval in nieuwe profielen. De kwaliteit en consistentie van PCR kan een uitdaging zijn, maar wordt steeds beter.

- Postindustrieel gerecycled materiaal (PIR) / Regrind: Gebruikmaken van schroot en off-spec materiaal dat in de extrusiefabriek of uit andere industriële bronnen wordt gegenereerd. Dit is een gangbare praktijk en helpt afval tot een minimum te beperken.

2. Gebruik van gerecycled materiaal in PE-profielen:

- Veel niet-kritische toepassingen kunnen gemakkelijk PE-profielen met een hoog percentage gerecycled materiaal gebruiken.

- Uitdagingen zijn onder andere mogelijke variaties in kleur, lichte vermindering in mechanische eigenschappen en een consistente aanvoer van gerecycled materiaal van hoge kwaliteit.

- Vooruitgang in sorteer- en reinigingstechnologieën verbetert de kwaliteit van gerecycled PE.

3. Opties voor biogebaseerd en hernieuwbaar polyethyleen:

- Bio-PE: Chemisch identiek aan PE op fossiele brandstof, maar afgeleid van hernieuwbare bronnen zoals suikerriet (ethanol omgezet in ethyleen). Het is een "drop-in" vervanging, verwerkbaar op bestaande extrusieapparatuur.

- Voordeel: Vermindert de afhankelijkheid van fossiele brandstoffen en kan een lagere koolstofvoetafdruk hebben (afhankelijk van landbouwpraktijken en landgebruik).

- Overweging: De kosten zijn meestal hoger en de beschikbaarheid kan beperkt zijn in vergelijking met conventioneel PE. Niet inherent biologisch afbreekbaar tenzij het speciaal zo is ontworpen (het meeste bio-PE is duurzaam).

4. Design for Environment (DfE) / Design for Recycling Principes:

- Materiaalkeuze: PE-kwaliteiten kiezen die gemakkelijk recyclebaar zijn. Vermijden van complexe profielen met meerdere materialen waarbij de materialen niet gemakkelijk te scheiden zijn als recycling een hoofddoel is (tenzij de combinatie ook recyclebaar is als composiet).

- Additieven tot een minimum beperken: Alleen noodzakelijke additieven gebruiken en additieven vermijden die recyclingstromen kunnen vervuilen (bijv. bepaalde vulstoffen of problematische pigmenten).

- Gemak van demontage: Als het profiel deel uitmaakt van een groter product, ontwerp dan voor eenvoudige verwijdering en scheiding.

- Lichtgewicht: Het profielontwerp optimaliseren om minder materiaal te gebruiken zonder afbreuk te doen aan de functie (bijv. geschuimde profielen, geoptimaliseerde wanddiktes).

5. Energie-efficiëntie in het extrusieproces:

- Moderne extruders met energiezuinige motoren (bijv. AC vectoraandrijvingen), verbeterde vatisolatie en geoptimaliseerde schroefontwerpen verbruiken minder energie.

- Procesoptimalisatie om opstarttijden en uitval te verminderen draagt ook bij aan algehele energiebesparingen.

6. Afvalvermindering:

- Minimaliseren van uitval tijdens opstarten, uitschakelen en productwissels.

- Efficiënt recyclen van intern schroot (regrind).

- De verpakking van afgewerkte profielen optimaliseren om afval te verminderen.

7. Uitdagingen en kansen:

- Verontreiniging: Ervoor zorgen dat gerecyclede stromen vrij zijn van verontreinigingen die de profielkwaliteit aantasten.

- Perceptie van de consument: Vertrouwen opbouwen in de prestaties van profielen gemaakt met gerecycled materiaal.

- Infrastructuur: De infrastructuur voor inzameling en herverwerking van PE wereldwijd uitbreiden.

- Mogelijkheid: De groeiende vraag naar duurzame producten stimuleert innovatie in gerecyclede materialen en alternatieven op biologische basis.

veelgestelde vragen voor klanten

Aan de slag met Uplastech

Heb je vragen? Wij hebben antwoorden.

We zijn gespecialiseerd in extrusie, vacuümvormen, blazen en precisievormen en bieden oplossingen op maat om te voldoen aan uw uiteenlopende productiebehoeften.

We werken met verschillende industrieën, waaronder de auto-industrie, elektronica, consumentengoederen en verpakkingsindustrie. We richten ons op B2B-partnerschappen en leveren oplossingen op het gebied van extrusie, thermovormen, blazen en precisievormen.

Ja, we passen onze oplossingen aan uw unieke vereisten aan.

Neem contact op

Stuur ons een e-mail of vul onderstaand formulier in voor een offerte.

E-mail: uplastech@gmail.com