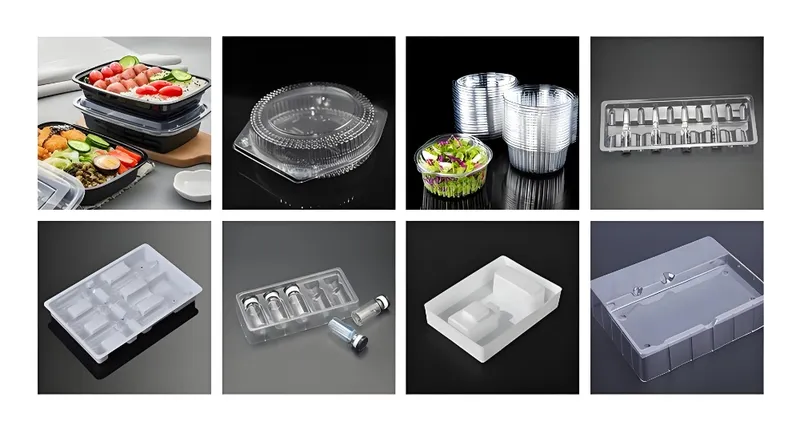

Dieptrekken is een veelzijdig productieproces dat wordt gebruikt in industrieën zoals de verpakkingsindustrie, de auto-industrie en medische apparatuur om complexe vormen te maken van kunststofplaten. Een hardnekkige uitdaging bij thermovormen is echter het beheren van dikteveranderingen1-variaties in de wanddikte van het eindproduct die de sterkte, het uiterlijk en de functionaliteit kunnen beïnvloeden. Deze blogpost onderzoekt de hoofdoorzaken van deze diktevariaties en biedt inzicht in hoe ze kunnen worden gecontroleerd om de productkwaliteit te optimaliseren.

Dikteveranderingen in thermogevormde producten worden voornamelijk veroorzaakt door uitrekken tijdens het vormproces, beïnvloed door matrijsontwerp, vormmethoden, procesparameters en materiaaleigenschappen.

Door in deze factoren te duiken, kunnen fabrikanten diktevariaties beter begrijpen en beperken, zodat ze consistente en goed presterende producten krijgen.

Dikteveranderingen bij thermovormen zijn onvermijdelijk, maar kunnen worden beheerd.Echt

Hoewel stretching inherent enige variatie veroorzaakt, kunnen strategische ontwerp- en procesaanpassingen de impact ervan minimaliseren.

Dikteveranderingen komen alleen voor door het matrijsontwerp.Vals

Matrijsontwerp is een belangrijke factor, maar materiaaleigenschappen en procesinstellingen dragen ook aanzienlijk bij aan diktevariaties.

- 1. Wat is thermovormen en waarom treden er dikteveranderingen op?

- 2. Hoe beïnvloeden verschillende vervormingsmethoden dikteveranderingen?

- 3. Welke rol spelen procesparameters bij dikteveranderingen?

- 4. Hoe beïnvloeden materiaaleigenschappen dikteveranderingen?

- 5. Wat zijn praktische manieren om dikteveranderingen te beheren?

- 6. Conclusie

Wat is thermovormen en waarom treden er dikteveranderingen op?

Bij thermovormen wordt een kunststofplaat tot een plooibare toestand verwarmd, over een mal gevormd en bijgesneden tot een eindproduct. Dikteveranderingen ontstaan als de kunststof uitrekt tijdens het vormen, wat leidt tot dunnere wanden op sommige plaatsen en dikkere op andere. Deze variaties worden beïnvloed door meerdere factoren, waaronder matrijsontwerp, vormtechnieken, procesomstandigheden en de eigenschappen van de gebruikte kunststof.

Bij thermovormen wordt een kunststofplaat verwarmd en gegoten, waarbij de dikte verandert door uitrekken, afhankelijk van de complexiteit van de matrijs, het materiaalgedrag en de procesbesturing.

| Factor | Invloed op dikte |

|---|---|

| Vormontwerp2 | Scherpe hoeken en diepe trekken vergroten het uitrekken |

| Materiaaleigenschappen3 | Rekbestendigheid varieert per type kunststof |

| Procesparameters | Temperatuur en druk beïnvloeden de materiaalstroom |

Vormontwerp en complexiteit

Bij mallen met diepe holtes of ingewikkelde vormen moet het plastic op bepaalde plekken meer uitrekken, waardoor de wanden dunner worden. Een diepe tray heeft bijvoorbeeld dunnere zijkanten en bodems dan vlakkere delen.

Vormmethode

Technieken zoals vacuümvormen, drukvormen en vormen met pluggen beïnvloeden hoe gelijkmatig de kunststof uitrekt. Vacuümvormen4kan bijvoorbeeld diepe secties meer uitdunnen dan drukvormen.

Procesparameters

Temperatuur, opwarmtijd en drukinstellingen bepalen hoe de kunststof vloeit. Ongelijkmatig verwarmen kan leiden tot inconsistent uitrekken, terwijl onjuiste druk het dunner worden kan overdrijven.

Materiaaleigenschappen

Thermoplasten zoals PET, PVC en polystyreen5 rekken verschillend uit. PET kan dunner worden bij diep trekken, terwijl de stijfheid van PVC bestand is tegen overmatig uitrekken bij de juiste verhitting.

Vormontwerp is de belangrijkste oorzaak van dikteveranderingen bij thermovormen.Vals

Het matrijsontwerp is weliswaar van invloed, maar het is een van meerdere factoren, waaronder de materiaalkeuze en procesparameters.

Plugondersteund vervormen kan diktevariaties helpen verminderen.Echt

Plugondersteund vormen rekt de plaat gelijkmatig uit, waardoor de dikte consistenter wordt.

Hoe beïnvloeden verschillende vervormingsmethoden dikteveranderingen?

De methode die wordt gebruikt om de kunststofplaat vorm te geven, speelt een cruciale rol bij de dikteverdeling. Elke techniek oefent op een andere manier kracht uit, wat invloed heeft op hoe het materiaal uitrekt en zich vormt naar de mal.

Vacuümvormen, drukvormen en vormgeven met pluggen6 elke slagdikte anders, waarbij het omvormen met pluggen vaak de meest uniforme resultaten oplevert.

Vacuümvormen

Deze methode maakt gebruik van een vacuüm om de verwarmde plaat op de mal te trekken. Het is kosteneffectief maar kan resulteren in ongelijke dikte, vooral in diepe delen waar de basis aanzienlijk dunner wordt.

Drukvormen

Door positieve luchtdruk toe te passen, duwt deze techniek de plaat op de mal, wat een betere controle en meer uniforme dikte biedt, vooral voor gedetailleerde ontwerpen.

Plugondersteund vormen

Een plug rekt de plaat voor voordat hij in contact komt met de matrijs, waardoor het materiaal gelijkmatiger wordt verdeeld. Dit vermindert het dunner worden van complexe of diepe onderdelen.

Vacuümvormen resulteert altijd in ongelijke dikte.Vals

Hoewel dit kan leiden tot oneffenheden, kunnen een goed matrijsontwerp en procesaanpassingen de consistentie verbeteren.

Plugondersteund vervormen is de beste methode om een uniforme dikte te bereiken.Echt

Het voorrekmechanisme zorgt voor een gelijkmatigere materiaalverdeling.

Welke rol spelen procesparameters bij dikteveranderingen?

Procesparameters zoals temperatuur, verwarmingsduur en druk hebben een directe invloed op hoe de kunststof zich gedraagt tijdens het vervormen, wat de uniformiteit van de dikte beïnvloedt.

Vormtemperatuur, verwarmingstijd en druk7 regelen het vloeien en rekken van de kunststof, wat de dikteverdeling beïnvloedt.

Vormtemperatuur

Een te lage temperatuur beperkt zelfs het uitrekken, terwijl een te hoge temperatuur kan leiden tot uitdunnen of scheuren. Het ideale bereik hangt af van het materiaal.

Opwarmtijd

Ongelijkmatige of onvoldoende verwarming creëert hotspots, wat leidt tot inconsistente rek en diktevariaties over het hele onderdeel.

Drukniveaus

Bij drukvormen verbetert een hogere druk de detaillering van de gietvorm maar kan bepaalde gebieden meer uitrekken, terwijl een lage druk de dikte ongelijk kan maken.

Hogere vervormingstemperaturen leiden altijd tot dunnere wanden.Vals

Hogere temperaturen verhogen het debiet, maar evenwicht met andere factoren voorkomt overmatige uitdunning.

Gelijkmatige verwarming is essentieel voor een consistente dikteverdeling.Echt

Gelijkmatige verwarming zorgt voor gelijkmatige plooibaarheid, waardoor ongelijkmatig uitrekken wordt verminderd.

Hoe beïnvloeden materiaaleigenschappen dikteveranderingen?

De keuze van de thermoplast heeft invloed op hoe de plaat uitrekt en dus op de dikte van het eindproduct. Elk materiaal heeft unieke eigenschappen die het vervormingsgedrag beïnvloeden.

Thermoplasten zoals PET, PVC en polystyreen hebben verschillende rekeigenschappen, wat de dikte bij thermovormen beïnvloedt.

PET (polyethyleentereftalaat)

PET wordt veel gebruikt in verpakkingen en biedt helderheid en sterkte, maar wordt dunner bij diepe trek, waardoor een zorgvuldige matrijsplanning nodig is.

PVC (polyvinylchloride)

De stijfheid van PVC weerstaat overmatig uitrekken, maar ongelijkmatige verwarming kan toch dikteverschillen veroorzaken.

Polystyreen

Polystyreen wordt vaak gebruikt in wegwerpartikelen en rekt relatief gelijkmatig uit, maar vereist een nauwkeurige temperatuurregeling om te voorkomen dat het te dun wordt.

Alle thermoplasten gedragen zich hetzelfde bij thermovormen.Vals

De unieke eigenschappen van elk materiaal leiden tot verschillende rek- en diktepatronen.

Materiaalselectie is cruciaal voor het beheren van dikteveranderingen.Echt

Door het rekgedrag van het materiaal af te stemmen op de behoeften van het onderdeel, wordt de dikte beter gecontroleerd.

Wat zijn praktische manieren om dikteveranderingen te beheren?

Voor het beheersen van diktevariaties is een holistische benadering nodig, waarbij slim ontwerp, nauwkeurige procesbesturing en weloverwogen materiaalkeuzes worden gecombineerd.

Dikteveranderingen minimaliseren door geoptimaliseerd matrijsontwerp8Gelijkmatige verwarming, geschikte vormmethoden en op maat gemaakte materiaalselectie.

Ontwerpcontrolelijst voor diktemanagement

-

Vormontwerp: Gebruik geleidelijke overgangen en vermijd scherpe hoeken om overmatig uitrekken te beperken.

-

Uniforme verwarming9: Zorg voor een constante temperatuur van de vellen om ongelijkmatige vloei te voorkomen.

-

Vormmethode: Kies voor vormgeven met pluggen voor complexe onderdelen die gelijkmatig van dikte moeten zijn.

-

Materiaalkeuze10: Kies kunststoffen met rekeigenschappen die geschikt zijn voor het ontwerp.

Proceskeuze Besluitvorming

Overweeg thermovormen als:

-

Kosteneffectiviteit: Het is ideaal voor kleine tot middelgrote oplages en prototypes.

-

Complexiteit: Het kan ingewikkelde vormen aan, maar de dikte moet worden beheerd.

-

Materiaalgebruik: Het blinkt uit met dunwandige onderdelen, maar mist de precisie van spuitgieten voor grote volumes.

Met de juiste technieken kunnen dikteveranderingen volledig worden geëlimineerd.Vals

Enige variatie is inherent, maar kan aanzienlijk worden verminderd.

Zorgvuldig matrijsontwerp en procesbeheersing kunnen diktevariaties aanzienlijk verminderen.Echt

Optimalisatie van deze elementen verbetert de uniformiteit van de dikte.

Conclusie

Dikteveranderingen in thermogevormde producten zijn het gevolg van het uitrekken van de kunststofplaat tijdens het vormen. Dit wordt veroorzaakt door het ontwerp van de matrijs, de vormmethodes, de procesparameters en de materiaaleigenschappen. Hoewel deze variaties niet volledig kunnen worden geëlimineerd, kunnen ze effectief worden beheerd door een doordacht ontwerp, nauwkeurige procesaanpassingen en strategische materiaalkeuzes. Inzicht in deze oorzaken stelt fabrikanten in staat om de productkwaliteit, prestaties en kostenefficiëntie te verbeteren.

-

Inzicht in de oorzaken van dikteveranderingen kan fabrikanten helpen om de productkwaliteit en consistentie in thermovormprocessen te verbeteren. ↩

-

Het onderzoeken van de invloed van matrijsontwerp op dikte kan leiden tot betere productresultaten en geoptimaliseerde productieprocessen. ↩

-

Leren over materiaaleigenschappen kan het selectieproces voor betere dieptrekproducten verbeteren en defecten verminderen. ↩

-

Bekijk deze link om de voor- en nadelen te begrijpen van vacuümvormen, een belangrijke techniek bij het vormen van kunststof, en hoe het de dikteverdeling beïnvloedt. ↩

-

Leren over deze materialen zal je kennis over hun toepassingen en prestaties in verschillende vervormingstechnieken vergroten. ↩

-

Inzicht in deze vervormingstechnieken kan je helpen de beste methode te kiezen om een gelijkmatige dikte in je projecten te krijgen. ↩

-

Inzicht in deze parameters is cruciaal voor het optimaliseren van kunststofvormprocessen en het bereiken van de gewenste dikte-uniformiteit. ↩

-

Leren over matrijsontwerpstrategieën kan de kwaliteit en consistentie van diepgetrokken producten aanzienlijk verbeteren. ↩

-

Ontdek het belang van gelijkmatige verwarming bij thermovormen voor een consistente productkwaliteit en -prestatie. ↩

-

Inzicht in materiaalselectie is cruciaal voor het optimaliseren van thermovormprocessen en het bereiken van de gewenste producteigenschappen. ↩