Krimp in geëxtrudeerde onderdelen is een veelvoorkomend probleem bij de productie en heeft invloed op de precisie en kwaliteit van het eindproduct. Krimp treedt op wanneer materialen afkoelen en interne spanningen ontspannen nadat ze door extrusie gevormd zijn. Het minimaliseren van krimp is van vitaal belang om ervoor te zorgen dat onderdelen aan exacte specificaties voldoen en betrouwbaar presteren in toepassingen variërend van ruimtevaart tot medische apparatuur.

Krimp in geëxtrudeerde onderdelen is het gevolg van thermische krimp1 en spanningsrelaxatie na extrusie, waardoor strategieën zoals materiaalselectie, ontwerpaanpassingen en procesoptimalisatie nodig zijn om de maatnauwkeurigheid te behouden.

In deze blogpost verkennen we effectieve strategieën om krimp te minimaliseren, waaronder het kiezen van de juiste materialen, het optimaliseren van het ontwerp, het beheersen van het extrusieproces en het toepassen van nabewerkingstechnieken. We onderzoeken ook hoe krimp verschilt tussen kunststoffen en metalen en geven bruikbare inzichten voor fabrikanten.

Krimp treedt alleen op bij geëxtrudeerde kunststof onderdelen.Vals

Krimp heeft invloed op zowel kunststof als metalen geëxtrudeerde onderdelen, hoewel de oorzaken en strategieën variëren afhankelijk van het materiaal.

- 1. Wat is krimp in geëxtrudeerde onderdelen?

- 2. Wat is de invloed van materiaalselectie op krimp?

- 3. Welke ontwerpoverwegingen helpen om krimp te minimaliseren?

- 4. Hoe beïnvloedt procesbesturing krimp?

- 5. Welke nabewerkingstechnieken kunnen krimp verminderen?

- 6. Wat zijn de verschillen tussen krimp bij kunststoffen en metalen?

- 7. Conclusie

Wat is krimp in geëxtrudeerde onderdelen?

Krimp verwijst naar de vermindering in grootte of volume van een onderdeel na extrusie, veroorzaakt door:

-

Thermische krimp: Als het materiaal afkoelt vanaf de verwerkingstemperatuur, krimpt het.

-

Stress Ontspanning: Interne spanningen die ontstaan tijdens extrusie ontspannen zich na verloop van tijd, waardoor de afmetingen veranderen.

Dit fenomeen kan de maatnauwkeurigheid in gevaar brengen, waardoor het een kritiek punt van zorg is in precisiegedreven industrieën. Inzicht in de oorzaken is de eerste stap naar het implementeren van effectieve minimalisatiestrategieën.

Wat is de invloed van materiaalselectie op krimp?

Materialen kiezen met lagere thermische uitzettingscoëfficiënten (CTE)2 is een fundamentele strategie om krimp te minimaliseren. Materialen met een lage CTE ondergaan minder dimensionale verandering tijdens het koelen, wat de stabiliteit verbetert.

Materialen zoals polycarbonaat3 voor kunststoffen en Invar voor metalen, met lage CTE, verminderen krimp in geëxtrudeerde onderdelen en verbeteren de precisie bij de productie.

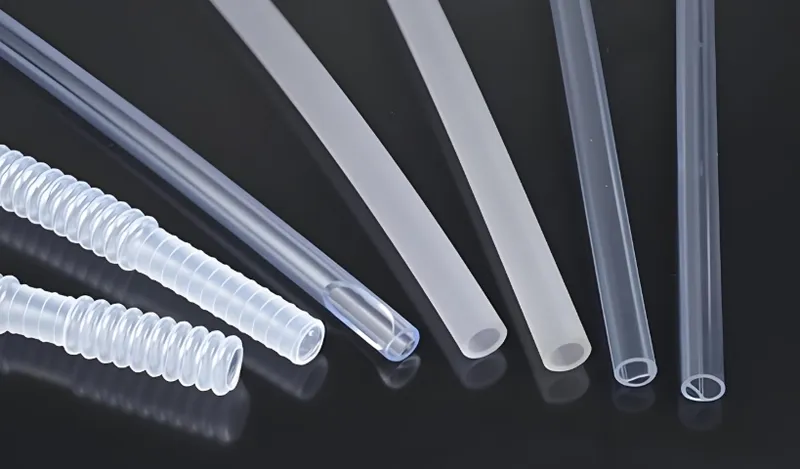

Materiaalkeuzes voor kunststoffen en metalen

-

Kunststoffen: Amorfe kunststoffen zoals polycarbonaat (0,5-0,7% krimp) en acryl presteren beter dan semi-kristallijne kunststoffen zoals polypropyleen (1,5-2,0% krimp). Toevoeging van vulstoffen zoals glasvezel kan de afmetingen verder stabiliseren.

-

Metalen: Aluminium vertoont een matige krimp (1,0-2,0%), terwijl legeringen zoals Invar (0,1-0,2%) gewaardeerd worden om hun minimale thermische uitzetting, ideaal voor toepassingen met hoge precisie.

Tabel: Vergelijking van krimpsnelheden per materiaaltype

| Type materiaal | Voorbeeld | Typisch krimppercentage (%) | Opmerkingen |

|---|---|---|---|

| Amorfe kunststoffen | Polycarbonaat | 0.5-0.7 | Lage krimp, uitstekende stabiliteit |

| Semikristallijne kunststoffen | Polypropyleen | 1.5-2.0 | Hogere krimp, koelsnelheid gevoelig |

| Metalen | Aluminium | 1.0-2.0 | Verschilt per legering, aanzienlijke krimp |

| Metalen | Invar | 0.1-0.2 | Minimale CTE, ideaal voor precisieonderdelen |

Materiaalkeuze alleen al elimineert krimp in geëxtrudeerde onderdelen.Vals

Hoewel cruciaal, moet de materiaalkeuze gepaard gaan met ontwerp- en procescontroles om krimp effectief te minimaliseren.

Welke ontwerpoverwegingen helpen om krimp te minimaliseren?

Slimme ontwerpaanpassingen kunnen problemen met krimp voorkomen, zodat de onderdelen voldoen aan de uiteindelijke specificaties.

Ontwerpen met krimpcompensatie4 en symmetrie vermindert maatonnauwkeurigheden5 en kromtrekken van geëxtrudeerde onderdelen.

Belangrijkste ontwerpstrategieën

-

Onderdelen oversizen: Houd rekening met verwachte krimp door onderdelen iets groter te maken dan de doelafmetingen. Na krimp voldoen ze aan de specificaties.

-

Symmetrische ontwerpen: Uitgebalanceerde geometrieën bevorderen een gelijkmatige koeling en verminderen kromtrekken veroorzaakt door ongelijkmatig krimpen.

-

Vereenvoudigde geometrieën: Vermijd dunne wanden of complexe vormen die ongelijkmatig afkoelen, wat krimp en vervorming versterkt.

Symmetrische ontwerpen voorkomen altijd kromtrekken in geëxtrudeerde onderdelen.Vals

Symmetrie helpt, maar materiaaleigenschappen en procesomstandigheden hebben ook invloed op kromtrekken.

Hoe beïnvloedt procesbesturing krimp?

Nauwkeurige controle over extrusieparameters6 minimaliseert interne spanningen en zorgt voor gelijkmatige krimp.

Het optimaliseren van de temperatuur, koelsnelheden en druk tijdens extrusie vermindert krimp en verbetert de kwaliteit van de producten.

Kritische procesfactoren

-

Uitdrijvingstemperatuur: Als de temperatuur te hoog is, neemt de thermische krimp toe; als de temperatuur te laag is, ontstaan vloeiproblemen. Optimale temperaturen zorgen voor een evenwicht tussen vloei en stabiliteit (bijv. 140-190°C voor kunststoffen, volgens de industrienormen).

-

Koeling7: Geleidelijk afkoelen voor kunststoffen voorkomt kromtrekken, terwijl gecontroleerd afschrikken of gloeien geschikt is voor metalen.

-

Beheer van druk: Constante druk voorkomt holtes en spanningsconcentraties die krimp verergeren.

Snelle koeling verhoogt altijd de krimp in geëxtrudeerde onderdelen.Vals

Snel afkoelen kan spanningen insluiten, maar het effect op krimp varieert per materiaal en geometrie.

Welke nabewerkingstechnieken kunnen krimp verminderen?

Nabewerking stabiliseert onderdelen door spanningen te verlichten die bijdragen aan krimp.

Gloeien8 en kwaliteitscontrole na extrusie minimaliseren restspanningen en behouden de maatnauwkeurigheid.

Effectieve technieken

-

Gloeien: Door onderdelen te verwarmen en langzaam af te koelen (bijv. kunststoffen bij specifieke temperaturen of metalen via een warmtebehandeling) worden spanningen ontspannen. Dit is vooral effectief bij materialen met een hoge krimp.

-

Inspectie: Regelmatige dimensionale controles en statistische procescontrole (SPC) zorgen voor consistentie en maken aanpassingen in realtime mogelijk.

Uitgloeien elimineert krimp volledig in geëxtrudeerde onderdelen.Vals

Gloeien vermindert krimp door spanningen te verlichten, maar er blijft enige krimp bestaan, vooral bij materialen met een hoge krimp.

Wat zijn de verschillen tussen krimp bij kunststoffen en metalen?

Krimpmechanismen verschillen tussen kunststoffen en metalen, wat van invloed is op de aanpak van krimpvermindering.

Kunststoffen krimpen door thermische contractie en kristallisatie, terwijl metalen gelijkmatig krimpen op basis van CTE en faseveranderingen.

Kunststoffen

-

Thermische krimp: Afkoeling van de verwerkingstemperatuur veroorzaakt krimp.

-

Kristallisatie: Semikristallijne kunststoffen (bijv. polypropyleen) krimpen meer door kristalvorming.

-

Anisotropie: Moleculaire oriëntatie tijdens extrusie kan leiden tot ongelijkmatige krimp.

Metalen

-

Thermische krimp: Uniforme krimp gekoppeld aan CTE (bijv. hoger in aluminium, lager in Invar).

-

Faseveranderingen: Sommige legeringen ondergaan structurele verschuivingen tijdens het afkoelen, wat de afmetingen beïnvloedt.

-

Stress Ontspanning: Restspanningen van extrusie ontspannen na verloop van tijd, waardoor de grootte verandert.

Conclusie

Het minimaliseren van krimp in geëxtrudeerde onderdelen vraagt om een veelzijdige aanpak:

-

Materiaalkeuze9: Kies voor opties met een lage TE zoals polycarbonaat of Invar.

-

Ontwerp: Compenseer voor krimp en geef prioriteit aan symmetrie.

-

Procesbeheersing: Temperatuur, koeling en druk nauwkeurig afstellen.

-

Nabewerking: Gebruik gloeien en controle om onderdelen te stabiliseren.

Door deze strategieën te integreren - materiaalkeuze, vooruitziend ontwerp, procesprecisie en post-extrusiezorg - kunnen fabrikanten krimp beperken en de precisie en betrouwbaarheid van geëxtrudeerde onderdelen vergroten.

Hoewel krimp niet altijd kan worden uitgesloten, vooral niet bij materialen met een hoge krimp, beperken deze technieken de impact aanzienlijk. Stem uw aanpak af op de behoeften van uw toepassing voor optimale resultaten in sectoren zoals de auto-industrie, luchtvaart en gezondheidszorg.

-

Inzicht in thermische krimp is cruciaal voor fabrikanten om krimp te minimaliseren en de productkwaliteit te verbeteren. ↩

-

Het onderzoeken van CTE helpt fabrikanten bij het kiezen van materialen die krimp minimaliseren, waardoor precisie in geëxtrudeerde onderdelen gegarandeerd is. ↩

-

De lage krimpsnelheid van polycarbonaat maakt het een topkeuze voor precisietoepassingen; lees hier meer over de voordelen. ↩

-

Lees meer over innovatieve technieken om krimp in productieprocessen te beheersen en precisie en kwaliteit te garanderen. ↩

-

Deze link geeft inzicht in strategieën voor het minimaliseren van maatonnauwkeurigheden, cruciaal voor het maken van hoogwaardige geëxtrudeerde producten. ↩

-

Ontdek de beste werkwijzen voor het beheren van extrusieparameters om de productkwaliteit te verbeteren en krimpproblemen tijdens de productie te verminderen. ↩

-

Inzicht in koelsnelheden is cruciaal om kromtrekken in kunststof te voorkomen en de kwaliteit van metalen onderdelen te waarborgen. Bekijk deze link voor gedetailleerde inzichten. ↩

-

Gloeien is van vitaal belang voor spanningsvermindering in materialen en verbetert de maatnauwkeurigheid. Ontdek meer over de voordelen bij productie. ↩

-

Het juiste materiaal kiezen is de sleutel tot het minimaliseren van krimp en het garanderen van productbetrouwbaarheid. Lees meer over effectieve strategieën voor materiaalselectie. ↩