Bij thermovormen worden kunststofplaten met behulp van warmte en mallen getransformeerd tot precieze vormen, maar extra gereedschap zoals verwarmingssystemen1vacuüm- of drukapparaten, en trimgereedschap2 is essentieel voor een volledige productiecyclus.

Thermovormen is gebaseerd op meer dan alleen matrijzen; verwarmingsapparatuur, vormsystemen en snijgereedschap werken samen om onderdelen te maken voor verpakking, auto's en medische toepassingen, waardoor efficiëntie en kwaliteit gegarandeerd zijn.

Om de productie te optimaliseren en resultaten van hoge kwaliteit te behalen, is het van essentieel belang om de volledige reikwijdte van tooling bij thermovormen te begrijpen. Deze gids gaat in op het proces, de vereisten voor gereedschap en praktische overwegingen om u te helpen weloverwogen productiebeslissingen te nemen.

Voor thermovormen is alleen een mal nodig om onderdelen te maken.Vals

Naast de matrijs zijn er voor het thermovormen verwarmingsapparaten, vacuüm- of druksystemen en snijgereedschappen nodig om het proces te voltooien.

Thermovormen is beperkt tot eenvoudige verpakkingstoepassingen.Vals

Thermovormen levert aan diverse industrieën, waaronder de auto-industrie en de medische sector, voor de productie van complexe onderdelen die verder gaan dan basisverpakkingen.

- 1. Wat is thermovormen en waarom is gereedschap belangrijk?

- 2. Wat zijn de verschillende soorten dieptrekprocessen?

- 3. Hoe verhoudt thermovormen zich tot andere productieprocessen?

- 4. Wat zijn de belangrijkste stappen in het thermovormproces?

- 5. Welke invloed hebben verschillende materialen op het thermovormproces?

- 6. Wat zijn de ontwerpoverwegingen voor thermovormen?

- 7. Wanneer moet je thermovormen boven andere processen kiezen?

- 8. Wat zijn de verwante technologieën in thermovormen?

- 9. Conclusie

Wat is thermovormen en waarom is gereedschap belangrijk?

Thermovormen is een productieproces waarbij een kunststofplaat wordt verwarmd tot een plooibare toestand, over een mal wordt gevormd en wordt bijgesneden om een bruikbaar product te maken. Terwijl de mal de geometrie van het onderdeel bepaalt, zijn andere gereedschappen essentieel voor het verwarmen, vormen en afwerken.

Thermovormen combineert mallen en verwarmingssystemen, vacuüm- of drukapparaten3en snijgereedschappen voor de productie van lichtgewicht, duurzame onderdelen in industrieën zoals verpakking, auto's en consumentengoederen.

| Type gereedschap | Functie | Belang |

|---|---|---|

| Schimmel | Vormt de plastic folie | Definieert onderdeelgeometrie |

| Verwarmingssysteem | Verzacht het plastic | Zorgt voor uniforme plooibaarheid |

| Vacuüm-/druksysteem | Vormt de plaat naar de mal | Bereikt gedetailleerd vormgeven |

| Trimgereedschap | Overtollig materiaal afsnijden | Werkt het onderdeel af |

De rol van elk hulpmiddel

De matrijs is de hoeksteen, maar verwarmingssystemen zorgen ervoor dat de kunststof buigzaam is, vacuüm- of druksystemen zorgen ervoor dat de kunststof in de matrijs past en snijgereedschappen verfijnen de uiteindelijke vorm. Elk onderdeel is onmisbaar en als je een onderdeel over het hoofd ziet, kan dat ten koste gaan van de kwaliteit of efficiëntie.

Verwarmingssystemen zijn optioneel bij thermovormen.Vals

Verwarmingssystemen zijn essentieel om de kunststofplaat zacht te maken voor het vormen.

Snijgereedschap is nodig voor alle thermovormtoepassingen.Echt

Bij het trimmen wordt overtollig materiaal verwijderd om de uiteindelijke vorm van het onderdeel te verkrijgen.

Wat zijn de verschillende soorten dieptrekprocessen?

Thermovormen omvat verschillende methodes, elk met unieke gereedschapsbehoeften en geschikt voor specifieke toepassingen, die flexibiliteit bieden voor verschillende complexiteiten van onderdelen en productieschalen.

Thermovormen4 processen - vacuümvormen, drukvormen, mechanisch vormen en drapeervormen - voldoen aan uiteenlopende behoeften, van eenvoudige verpakkingen tot gedetailleerde auto-onderdelen.

Vacuümvormen

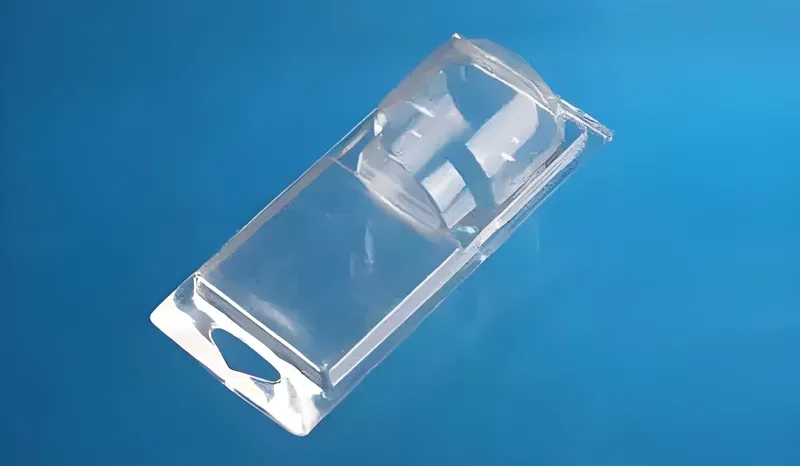

Vacuümvormen gebruikt een vacuüm om de verwarmde plaat op de mal te trekken, ideaal voor eenvoudige vormen zoals verpakkingstrays.

Drukvormen

Drukvormen gebruikt luchtdruk om de plaat in de mal te duwen, waardoor fijnere details mogelijk zijn voor toepassingen zoals medische behuizingen.

Mechanisch vormen

Mechanisch vormen maakt gebruik van passende mannelijke en vrouwelijke mallen voor hoge precisie, gebruikt in de ruimtevaart of complexe onderdelen.

Draperen

Drapeervormen drapeert de plaat over een mannelijke mal, geschikt voor grote, eenvoudige vormen zoals borden.

| Procestype | Betrokken gereedschap | Typische toepassingen |

|---|---|---|

| Vacuümvormen5 | Schimmel, vacuümsysteem | Verpakkingsbakjes, bekers |

| Drukvormen6 | Schimmel, druksysteem | Automobielpanelen, medisch |

| Mechanisch vormen | Mannelijke en vrouwelijke mallen | Onderdelen voor de ruimtevaart |

| Draperen | Mannelijke schimmel | Borden, lichtkappen |

Vacuümvormen is de enige vorm van thermovormen.Vals

Andere methodes zoals drukvormen en mechanisch vormen bieden andere mogelijkheden.

Drukvormen levert meer gedetailleerde onderdelen op dan vacuümvormen.Echt

Drukvormen gebruikt luchtdruk voor scherpere details en texturen.

Hoe verhoudt thermovormen zich tot andere productieprocessen?

Thermovormen biedt unieke voordelen en voordelen in vergelijking met alternatieven zoals spuitgieten en blazen, waardoor het ideaal is voor specifieke scenario's.

Thermovormen blinkt uit in het produceren van grote onderdelen met lagere gereedschapskosten, terwijl spuitgieten geschikt is voor complexe onderdelen met hoge volumes en blazen gericht is op holle producten.

Thermovormen vs. Spuitgieten

Thermovormen heeft lagere gereedschapskosten en een snellere set-up, perfect voor kleine tot middelgrote volumes, terwijl spuitgieten precisie biedt voor de productie van grote volumes.

Thermovormen vs. blazen

Blaasvormen creëert holle onderdelen zoals flessen, terwijl thermovormen open vormen produceert zoals bakjes of panelen.

| Aspect | Thermovormen | Spuitgieten7 | Blaasgieten8 |

|---|---|---|---|

| Kosten gereedschap | Laag tot matig | Hoog | Matig |

| Installatietijd | Kort | Lang | Matig |

| Onderdeelgrootte | Grote onderdelen | Klein tot middelgroot | Middelgroot tot groot |

| Precisie | Matig | Hoog | Laag tot matig |

| Productievolume | Laag tot gemiddeld | Hoog | Gemiddeld tot hoog |

Thermovormen is kosteneffectiever dan spuitgieten voor de productie van grote volumes.Vals

Spuitgieten is voordeliger op schaal omdat de kosten per onderdeel lager zijn.

Thermovormen kan holle onderdelen produceren zoals blazen.Vals

Thermovormen is geschikt voor open vormen, niet voor holle structuren.

Wat zijn de belangrijkste stappen in het thermovormproces?

Thermovormen omvat een reeks stappen die elk specifiek gereedschap en zorgvuldige controle vereisen om consistente onderdelen van hoge kwaliteit te produceren.

De thermovormproces9 omvat materiaalselectie10Elke stap is van cruciaal belang voor het eindresultaat.

Materiaalkeuze

De keuze van de juiste thermoplast, zoals polystyreen of ABS, hangt af van de behoeften van de toepassing.

Verwarming

De plaat wordt verwarmd tot de vormingstemperatuur (bv. 120-200°C) met behulp van ovens of infraroodverwarmers.

Het vormen van

De verwarmde plaat wordt gevormd met behulp van vacuüm-, druk- of mechanische mallen.

Koeling

Het onderdeel wordt gekoeld met ventilatoren of watergekoelde mallen om de vorm vast te zetten.

Trimmen

Overtollig materiaal wordt verwijderd met gereedschappen zoals CNC-frezen of messen.

Afwerking

Optionele stappen zoals perforeren of oppervlaktebehandelingen verfijnen het onderdeel.

Gelijkmatige verwarming is essentieel bij thermovormen.Echt

Ongelijkmatige verwarming kan kromtrekken of onvolledige vervorming veroorzaken.

Koelen is een optionele stap bij thermovormen.Vals

Door afkoeling wordt de vorm van het onderdeel ingesteld en wordt vervorming voorkomen.

Welke invloed hebben verschillende materialen op het thermovormproces?

De materiaalselectie beïnvloedt de vormingstemperatuur, krimp en gereedschap, wat een directe invloed heeft op het proces en de kwaliteit van het onderdeel.

Materialen zoals polystyreen, polypropyleen en ABS variëren in vormtemperatuur11 en krimp, waarvoor aangepaste gereedschappen en parameters nodig zijn.

Polystyreen (PS)

Gemakkelijk te vormen en kosteneffectief, maar bros; gebruikt voor verpakking.

Polypropyleen (PP)

Hoge slagvastheid, ideaal voor voedselcontainers; heeft een hogere krimp.

ABS

Sterk en gedetailleerd, geschikt voor auto-onderdelen; matige krimp.

| Materiaal | Vormtemperatuur | Krimppercentage | Algemene toepassingen |

|---|---|---|---|

| Polystyreen | 120-180°C | 0.3-0.5% | Verpakking, wegwerpartikelen |

| Polypropyleen | 150-170°C | 1.5-2.2% | Dienbladen, auto |

| ABS | 130-160°C | 0.5-0.8% | Consumentengoederen, panelen |

Alle thermovormmaterialen hebben dezelfde vormtemperatuur.Vals

Elk materiaal heeft een specifiek temperatuurbereik nodig op basis van zijn eigenschappen.

Bij het matrijsontwerp moet rekening worden gehouden met materiaalkrimp.Echt

Krimp beïnvloedt de uiteindelijke afmetingen, waardoor de matrijs moet worden aangepast.

Wat zijn de ontwerpoverwegingen voor thermovormen?

Een effectief ontwerp zorgt ervoor dat onderdelen vormbaar en functioneel zijn, rekening houdend met proces- en gereedschapsbeperkingen.

De belangrijkste overwegingen zijn ontwerphoeken12Ondersnijdingen, krimp, wanddikte en bijsnijden om de thermovormresultaten te optimaliseren.

Opzethoeken

Gebruik 3-5° voor mannelijke mallen en 1-2° voor vrouwelijke mallen voor gemakkelijk ontvormen.

Ondersnijdt

Vermijd of gebruik verwijderbare vormdelen om plakken te voorkomen.

Krimp

Aanpassen voor 0,5-2% krimp13 gebaseerd op materiaal.

Wanddikte

Zorg voor uniformiteit om uitdunnen te voorkomen.

Trimmen

Ontwerp voor toegankelijk, nauwkeurig trimmen.

Diepdrukhoeken zijn niet nodig bij thermovormen.Vals

Opspanhoeken helpen bij het ontvormen en voorkomen schade.

Een uniforme wanddikte is belangrijk bij thermovormen.Echt

Het voorkomt uitdunnen en zorgt voor een consistente sterkte.

Wanneer moet je thermovormen boven andere processen kiezen?

Dieptrekken blinkt uit in specifieke scenario's, waarbij kosten, snelheid en onderdeelvereisten in balans zijn.

Kies voor thermovormen voor grote onderdelen, kleine tot middelgrote volumes en wanneer gereedschapskosten en insteltijd prioriteiten zijn.

Gids voor het nemen van beslissingen

-

Onderdeelgrootte: Grote onderdelen onpraktisch voor spuitgieten.

-

Volume: 100-10.000 onderdelen per jaar.

-

Budget: Lagere gereedschapskosten.

-

Doorlooptijd: Sneller instellen.

Thermovormen is ideaal voor de productie van grote volumes kleine, complexe onderdelen.Vals

Spuitgieten is beter voor complexe onderdelen in grote volumes.

Thermovormen biedt snellere insteltijden dan spuitgieten.Echt

Eenvoudigere mallen verkorten de doorlooptijd.

Wat zijn de verwante technologieën in thermovormen?

Thermovormen integreert met bredere productieprocessen, waardoor het nog nuttiger wordt.

Verwante technologieën zijn onder andere extrusie van platen, bijsnijden, afwerken en assemblage, waardoor thermovormen gekoppeld wordt aan stroomopwaartse en stroomafwaartse bewerkingen.

Upstream Technologieën

- Plastic blad extrusie: Produceert de ruwe vellen.

Downstream technologieën

-

Bijwerken en afwerken: Verfijnt onderdelen met snijden of behandelingen.

-

Montage: Combineert onderdelen met andere componenten.

Thermovormen is een op zichzelf staand proces zonder aanverwante technologieën.Vals

Het sluit aan op extrusie-, snij- en assemblageprocessen.

Extrusie van kunststofplaten is essentieel voor thermovormen.Echt

Geëxtrudeerde platen zijn het uitgangsmateriaal.

Conclusie

Thermovormen is een veelzijdig proces dat verder gaat dan de matrijs en waarvoor verwarmingssystemen, vacuüm- of drukapparaten en snijgereedschappen nodig zijn om hoogwaardige onderdelen te maken. Inzicht in deze gereedschapsbehoeften zorgt voor een efficiënte productie en optimale resultaten in verschillende industrieën.

Thermovormen kan zonder de kunststofplaat te verwarmen.Vals

Er is verwarming nodig om het plastic buigzaam te maken.

De materiaalkeuze heeft alleen invloed op het uiterlijk van diepgetrokken onderdelen.Vals

Het beïnvloedt de vormingstemperatuur, krimp en eigenschappen.

-

Ontdek via deze link de nieuwste verwarmingssystemen die de efficiëntie en kwaliteit van thermovormprocessen verbeteren. ↩

-

Leer meer over verschillende snijgereedschappen die zorgen voor precisie en kwaliteit in het eindproduct van thermovormen. ↩

-

Als u de rol van deze apparaten begrijpt, kunt u uw thermovormproces en de productkwaliteit aanzienlijk verbeteren. ↩

-

Ontdek de voordelen van thermovormen, waaronder kosteneffectiviteit en flexibiliteit in productie, om je inzicht in dit proces te vergroten. ↩

-

Kom meer te weten over vacuümvormen, het proces en de toepassingen in verschillende industrieën, zodat je de praktische toepassingen beter begrijpt. ↩

-

Ontdek de fijne kneepjes van drukvormen, de voordelen en toepassingen, die inzicht kunnen geven in geavanceerde productietechnieken. ↩

-

Leer meer over de precisie en efficiëntie van spuitgieten in vergelijking met andere methodes voor betere beslissingen. ↩

-

Ontdek de verschillende toepassingen van Blow Molding om te zien hoe het past in verschillende productiebehoeften. ↩

-

Inzicht in het thermovormproces is essentieel voor het produceren van hoogwaardige onderdelen. Bekijk deze link voor gedetailleerde inzichten. ↩

-

Materiaalselectie is cruciaal bij thermovormen en heeft invloed op kwaliteit en prestaties. Ontdek hier meer over het belang ervan. ↩

-

De vervormingstemperatuur heeft een directe invloed op de kwaliteit van het eindproduct. Lees meer over de cruciale rol ervan in het proces. ↩

-

Leer hoe de trekhoek het ontvormproces en de algehele kwaliteit van thermovormproducten beïnvloedt. ↩

-

Ontdek hoe u krimp bij thermovormen kunt beheersen om de precisie en kwaliteit van uw eindproducten te garanderen. ↩