Vacuümvormen is een veelzijdig productieproces waarbij kunststof platen worden getransformeerd in lichtgewicht, duurzame producten door ze met vacuümdruk boven een mal te verhitten en te vormen. Deze methode wordt veel gebruikt in verschillende industrieën vanwege de kosteneffectiviteit en efficiëntie bij het produceren van onderdelen met eenvoudige tot matig complexe geometrieën.

Vacuümvormen verhit een kunststofplaat, vormt deze met een mal onder vacuümdruk en koelt deze vervolgens af om onderdelen te maken voor verpakkingen, auto's en consumptiegoederen. snel prototypes maken1.

Door de details van vacuümvormen te bestuderen, kunt u bepalen of dit de juiste keuze is voor uw productiebehoeften. Hieronder gaan we dieper in op het proces, de materialen, de toepassingen en de belangrijkste factoren waarmee u rekening moet houden.

Vacuümvormen is ideaal voor massaproductie.Vals

Hoewel het kosteneffectief is voor kleine tot middelgrote volumes, is vacuümvormen minder efficiënt voor de productie van grote volumes in vergelijking met processen zoals spuitgieten.

Vacuümvormen kan onderdelen produceren met ingewikkelde details.Vals

Vacuümvormen is het beste voor eenvoudige tot matig complexe vormen; ingewikkelde details worden beter bereikt met processen zoals drukvormen of spuitgieten.

- 1. Wat zijn de meest gebruikte materialen bij vacuümvormen?

- 2. Wat zijn de stappen in het vacuümvormproces?

- 3. Wat zijn de belangrijkste factoren in het vacuümvormproces?

- 4. Wat zijn de toepassingen van vacuümvormen?

- 5. Hoe is vacuümvormen te vergelijken met andere productieprocessen?

- 6. Wat zijn de ontwerpoverwegingen voor vacuümvormen?

- 7. Conclusie

Wat zijn de meest gebruikte materialen bij vacuümvormen?

Vacuümvormmaterialen worden geselecteerd op basis van de gewenste eigenschappen van het eindproduct, zoals duurzaamheid, helderheid of flexibiliteit, waardoor ze geschikt zijn voor een breed scala aan toepassingen.

Gangbare materialen voor vacuümvormen zijn ABS, polystyreen, acryl en PVC, die elk unieke voordelen bieden zoals schokbestendigheid2kosteneffectiviteit, of optische helderheid3 voor industrieën zoals de auto-industrie, verpakkingsindustrie en bewegwijzering.

| Type materiaal | Eigenschappen | Typische toepassingen |

|---|---|---|

| ABS | Hoge schokbestendigheid | Auto-onderdelen, duurzame consumptiegoederen |

| Polystyreen (HIPS) | Lage kosten, gemakkelijk te vormen | Verpakking, wegwerptrays |

| Acryl (PMMA) | Optische helderheid, UV-bestendig | Borden, displays, dakramen |

| Polycarbonaat (PC) | Hoge sterkte, hittebestendigheid | Veiligheidsuitrusting, medische apparatuur |

| PVC | Vlamvertragend, chemische weerstand | Elektrische onderdelen, industriële trays |

| PETG | Voedselveilig, steriliseerbaar | Voedselverpakking, medische trays |

| HDPE | Chemische weerstand, duurzaamheid | Industriële containers, schoonmaakproducten |

Acrylonitril-butadieen-styreen (ABS)

ABS is een populaire keuze voor vacuümvormen vanwege de uitstekende slagvastheid en duurzaamheid. Het wordt vaak gebruikt in de auto-industrie voor onderdelen zoals dashboards en bumpers, maar ook in consumentengoederen zoals bagage en beschermende koffers.

Hoog impact polystyreen (HIPS)

HIPS is geliefd vanwege de lage kosten en het vormgemak, waardoor het ideaal is voor verpakkingstoepassingen zoals blisterverpakkingen en voedseltrays. Door zijn vormvastheid en slagvastheid tegen een budgetvriendelijke prijs is het een veelgebruikt materiaal voor wegwerpproducten.

Acryl (PMMA)

Acryl biedt uitzonderlijke duidelijkheid en UVweerstand aan, die het voor openluchttekens, vertoningen, en dakramen perfect maken. Zijn capaciteit om gemakkelijk worden gekleurd en worden gevormd voegt aan zijn veelzijdigheid in ontwerp-geconcentreerde toepassingen toe.

Polyvinylchloride (PVC)

PVC staat bekend om zijn vlamvertragende eigenschappen en chemische weerstand, waardoor het geschikt is voor elektrische onderdelen en industriële toepassingen. Het wordt ook gebruikt in medische omgevingen voor trays en behuizingen voor apparaten vanwege de duurzaamheid en het gemak van sterilisatie.

ABS is het meest gebruikte materiaal voor vacuümvormen.Echt

ABS wordt veel gebruikt vanwege de balans tussen sterkte, flexibiliteit en kosten, waardoor het geschikt is voor verschillende toepassingen.

Vacuümvormmaterialen zijn beperkt tot thermoplasten.Echt

Vacuümvormen vereist materialen die verwarmd en vervormd kunnen worden, wat een kenmerk is van thermoplasten.

Wat zijn de stappen in het vacuümvormproces?

De vacuümvormproces4 is een eenvoudige maar nauwkeurige methode om kunststof platen te vormen tot functionele onderdelen, die veel gebruikt wordt vanwege de eenvoud en kosteneffectiviteit.

Bij het vacuümvormproces wordt een kunststofplaat verwarmd, over een mal gedrapeerd, vacuümdruk uitgeoefend om de plaat vorm te geven, afgekoeld en wordt het uiteindelijke onderdeel bijgesneden.

1. De mal ontwerpen

Het proces begint met het ontwerpen van een mal, meestal gemaakt van aluminium, hout of 3D-geprint plastic. De mal moet ontwerphoeken hebben (bijv. 3° voor mannelijke mallen, 5° voor vrouwelijke mallen) om het gevormde onderdeel gemakkelijk te kunnen verwijderen.

2. Het materiaal selecteren

Kies een thermoplastisch blad5 gebaseerd op de toepassing, zoals ABS voor duurzaamheid of acryl voor helderheid. De plaatdikte varieert meestal van 0,5 mm tot 12 mm, afhankelijk van de vereisten van het onderdeel.

3. De kunststofplaat verwarmen

De kunststofplaat wordt in een frame geklemd en gelijkmatig verwarmd met infrarood of keramische verwarmingselementen tot de vormingstemperatuur is bereikt (bijv. 140-190 °C voor ABS). Gelijkmatige verwarming is cruciaal om ongelijkmatigheden in het uiteindelijke onderdeel te voorkomen.

4. Het onderdeel vormen

Eenmaal verwarmd, wordt de zachte kunststofplaat over de mal laten zakken en wordt er een vacuüm toegepast door ventilatiegaten in de mal om de plaat strak tegen de contouren van de mal te trekken. Deze stap duurt meestal een paar seconden tot een minuut.

5. Het onderdeel koelen

Het gevormde onderdeel wordt gekoeld met behulp van ventilatoren of nevel om de kunststof te laten stollen. De koeltijd varieert afhankelijk van de materiaaldikte en de grootte van het onderdeel, zodat het onderdeel zijn vorm behoudt zonder krom te trekken.

6. Bijwerken en afwerken

Na afkoeling wordt het onderdeel uit de mal gehaald en bijgesneden om overtollig materiaal te verwijderen. Afhankelijk van de complexiteit van het onderdeel kunnen de snijmethodes bestaan uit handmatig snijden, CNC-bewerking of stansen. Extra afwerking, zoals verven of assembleren, kan worden toegepast.

Vacuümvormen vereist duur gereedschap.Vals

Vergeleken met spuitgieten maakt vacuümvormen gebruik van eenvoudigere, minder dure mallen, waardoor het ideaal is voor prototypes en kleine productieseries.

Vacuümvormen kan een uniforme wanddikte bereiken in diepgetrokken onderdelen.Vals

Diep trekken kan de kunststofplaat dunner maken, wat kan leiden tot variaties in de wanddikte, wat de sterkte van het onderdeel kan beïnvloeden.

Wat zijn de belangrijkste factoren in het vacuümvormproces?

Verschillende kritieke factoren beïnvloeden het succes van het vacuümvormproces en hebben invloed op de kwaliteit en prestaties van het eindproduct.

Belangrijke factoren bij vacuümvormen zijn matrijsontwerp6, materiaalselectie7, verwarmingstemperatuur8en vacuümdruk, die samen de detaillering, sterkte en consistentie van het onderdeel bepalen.

Vormontwerp

De matrijs moet de juiste trekhoeken en ontluchtingsgaten hebben om ervoor te zorgen dat de kunststofplaat goed aansluit en het onderdeel gemakkelijk kan worden verwijderd. Complexe mallen kunnen extra functies vereisen, zoals plug-assistenten voor diepere trekgaten.

Materiaalkeuze

Het juiste thermoplastic kiezen is cruciaal, omdat elk materiaal unieke vormtemperaturen en eigenschappen heeft. ABS heeft bijvoorbeeld hogere vormtemperaturen nodig dan polystyreen, wat de verwarmingscyclus beïnvloedt.

Verwarmingstemperatuur

De kunststofplaat moet verwarmd worden tot de specifieke vormingstemperatuur om plooibaar te worden. Oververhitting kan ertoe leiden dat het materiaal doorzakt of degradeert, terwijl onderverhitting kan resulteren in een onvolledige vervorming.

Vacuümdruk

Er is voldoende vacuümdruk nodig om de kunststofplaat strak tegen de mal te trekken. Onvoldoende druk kan leiden tot het slecht vastleggen van details, terwijl een te hoge druk webbing of dunner worden kan veroorzaken.

Koeltijd

Goed koelen is essentieel om kromtrekken of vervorming te voorkomen. Dikkere materialen of grotere onderdelen vereisen mogelijk langere koeltijden of extra koelmethoden zoals ventilatoren of waternevel.

Het ontwerp van de matrijs is de meest kritieke factor bij vacuümvormen.Echt

Een goed ontworpen matrijs zorgt ervoor dat het onderdeel correct wordt gevormd en gemakkelijk kan worden verwijderd, wat een directe invloed heeft op de kwaliteit van het eindproduct.

Alle thermoplasten kunnen zonder aanpassingen gebruikt worden in vacuümvormen.Vals

Sommige thermoplasten vereisen additieven of specifieke verwerkingsomstandigheden om optimale resultaten te bereiken bij vacuümvormen.

Wat zijn de toepassingen van vacuümvormen?

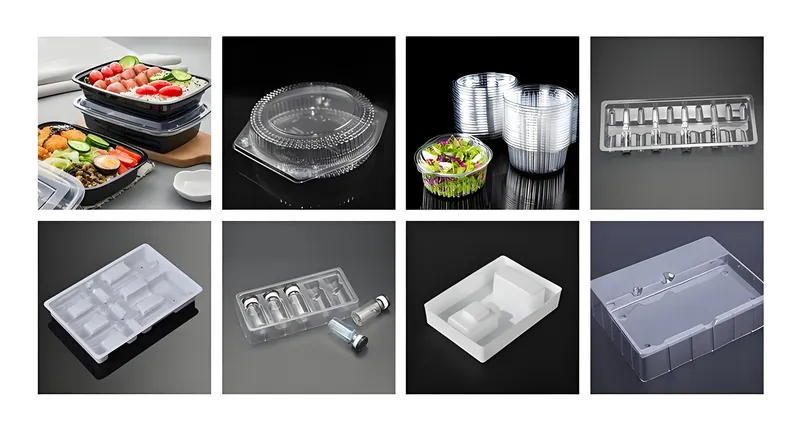

Vacuümvormen wordt in verschillende industrieën gebruikt omdat het lichtgewicht producten kan produceren, kosteneffectieve onderdelen9 met snelle doorlooptijden.

Vacuümvormen wordt gebruikt in de automobiel-, verpakkings-, medische en consumptiegoederenindustrie voor onderdelen zoals dashboards, blisterverpakkingen, trays en speelgoed en biedt veelzijdigheid en efficiëntie.

Auto-industrie

Vacuümvormen wordt gebruikt om interieur- en exterieuronderdelen te maken zoals dashboards, deurpanelen en bumpers. Het vermogen om grote, lichte onderdelen te produceren maakt het ideaal om het gewicht van voertuigen te verminderen en de brandstofefficiëntie te verbeteren.

Verpakkingsindustrie

Blisterverpakkingen, clamshells en trays voor elektronica, cosmetica en voedingsmiddelen worden vaak gemaakt met behulp van vacuümvorming10. Het proces maakt aangepaste vormen mogelijk die producten veilig vasthouden en weergeven.

Medische industrie

Medische trays, behuizingen voor apparaten en onderdelen voor ziekenhuisbedden worden geproduceerd met vacuümvormen vanwege de mogelijkheid om steriliseerbare, duurzame onderdelen met gladde oppervlakken te maken.

Consumptiegoederen

Speelgoed, opbergdozen en interieurartikelen profiteren van het vermogen van vacuümvormen om kleurrijke, gedetailleerde onderdelen te maken tegen lage kosten, waardoor het populair is voor kleine tot middelgrote productieseries.

Vacuümvormen wordt vooral gebruikt voor prototypes.Vals

Hoewel vacuümvormen uitstekend is voor prototypes, wordt het ook gebruikt voor productieruns, vooral in industrieën zoals verpakking en auto-industrie.

Vacuümvormen kan onderdelen produceren met een hoge structurele integriteit.Echt

Als ze goed ontworpen zijn, kunnen vacuümgevormde onderdelen sterk en duurzaam zijn, geschikt voor functionele toepassingen zoals auto-onderdelen.

Hoe is vacuümvormen te vergelijken met andere productieprocessen?

Inzicht in de verschillen tussen vacuümvormen en andere processen helpt bij het kiezen van de juiste methode voor je project.

Vacuümvormen verschilt van spuitgieten11 en blaasgieten12 in kosten, detail en productievolume, waardoor het ideaal is voor kleine tot middelgrote series en eenvoudigere geometrieën.

Vacuümvormen vs. Spuitgieten

-

Kosten gereedschap: Vacuümvormen maakt gebruik van eenvoudigere, minder dure mallen (bijv. hout of 3D-geprint plastic), terwijl voor spuitgieten dure metalen mallen nodig zijn.

-

Detail en complexiteit: Spuitgieten kan fijnere details en complexe geometrie bereiken, terwijl vacuümvormen beter is voor eenvoudigere vormen.

-

Productievolume: Spuitgieten is rendabeler voor de productie van grote volumes, terwijl vacuümvormen uitblinkt in kleine tot middelgrote volumes.

Vacuümvormen vs. blazen

-

Onderdeelgeometrie: Vacuümvormen is geschikt voor vlakke of gevormde onderdelen, terwijl blazen wordt gebruikt voor holle onderdelen zoals flessen.

-

Materiaalgebruik: Voor blaasvormen is meestal minder materiaal nodig voor holle onderdelen, terwijl voor vacuümvormen massieve platen worden gebruikt.

-

Snelheid: Vacuümvormen is sneller voor prototypes en kleine series, terwijl blazen geoptimaliseerd is voor continue productie.

Vacuümvormen is kosteneffectiever dan spuitgieten voor alle productievolumes.Vals

Voor de productie van grote volumes worden de hogere gereedschapskosten van spuitgieten gecompenseerd door lagere kosten per onderdeel, waardoor het voordeliger is.

Vacuümvormen en blaasvormen dienen vergelijkbare doelen in de productie.Vals

Vacuümvormen is voor massieve, gevormde onderdelen, terwijl blazen voor holle onderdelen is, voor verschillende toepassingen.

Wat zijn de ontwerpoverwegingen voor vacuümvormen?

Ontwerpen voor vacuümvormen vereist aandacht voor specifieke richtlijnen om ervoor te zorgen dat het onderdeel correct wordt gevormd en voldoet aan de functionele eisen.

Belangrijke ontwerpoverwegingen voor vacuümvormen zijn onder meer ontwerphoeken, het vermijden van ondersnijdingen en het zorgen voor een uniforme wanddikte om defecten te voorkomen en de kwaliteit van het product te garanderen.

Opzethoeken

Zorg voor ontwerphoeken (bijv. 3° voor mannelijke mallen, 5° voor vrouwelijke mallen) zodat het onderdeel gemakkelijk uit de mal te halen is. Grotere hoeken kunnen nodig zijn voor oppervlakken met textuur of diepe vormen.

Ondersnijdingen vermijden

Ondersnijdingen bemoeilijken het verwijderen van onderdelen en kunnen meerdelige mallen of nabewerking vereisen. Ontwerp onderdelen waar mogelijk om ondersnijdingen te vermijden.

Uniforme wanddikte

Ontwerp voor een uniforme wanddikte om dunner worden in diepgetrokken gebieden te voorkomen, wat het onderdeel kan verzwakken. Gebruik technieken zoals plug-assistenten voor dieper trekken om het materiaal gelijkmatig te verdelen.

Radii en afschuiningen

Gebruik afgeronde hoeken en afschuiningen om scherpe randen te vermijden, die tijdens het vormen webbing of dunner worden kunnen veroorzaken. Dit verbetert ook de esthetische aantrekkingskracht van het onderdeel.

Trekhoeken zijn optioneel bij vacuümvormen.Vals

Trekhoeken zijn essentieel voor het eenvoudig verwijderen van onderdelen en om schade aan de mal of het onderdeel te voorkomen.

Vacuümvormen kan een consistente wanddikte in alle onderdelen bereiken.Vals

De wanddikte kan variëren, vooral bij diepgetrokken onderdelen, waardoor een zorgvuldig ontwerp nodig is om inconsistenties te minimaliseren.

Conclusie

Vacuümvormen is een veelzijdig en kosteneffectief productieproces voor het maken van lichtgewicht, duurzame onderdelen met eenvoudige tot matig complexe geometrieën. Het wordt veel gebruikt in industrieën zoals de automobielindustrie, verpakkingsindustrie en consumptiegoederen omwille van zijn efficiëntie en lage gereedschapskosten. Door de materialen, processtappen en ontwerpoverwegingen te begrijpen, kunt u vacuümvormen gebruiken om effectief aan uw productiebehoeften te voldoen.

Vacuümvormen is een milieuvriendelijk productieproces.Echt

Vacuümvormen produceert minimaal afval en overtollig plastic kan worden gerecycled, waardoor het een duurzame keuze is voor veel toepassingen.

-

Leer hoe vacuümvormen het prototypingproces versnelt, zodat er sneller product iteraties kunnen plaatsvinden en het product sneller klaar is voor de markt. ↩

-

Leer meer over het belang van slagvastheid in materialen die gebruikt worden voor vacuümvormen en hoe dit de duurzaamheid van producten beïnvloedt. ↩

-

Ontdek welke materialen uitblinken in optische helderheid voor vacuümvormen en zo de visuele aantrekkingskracht van producten zoals displays en borden vergroten. ↩

-

Bekijk deze link om het vacuümvormproces in detail te begrijpen, inclusief de toepassingen en voordelen in de productie. ↩

-

Ontdek de verschillende thermoplastische bladen die beschikbaar zijn voor vacuümvormen en hun specifieke toepassingen in deze informatieve bron. ↩

-

Inzicht in matrijsontwerp is cruciaal om vacuümgevormde producten van hoge kwaliteit te maken. Ontdek de inzichten van experts om uw ontwerpen te verbeteren. ↩

-

Het selecteren van de juiste thermoplast is essentieel voor succesvol vacuümvormen. Ontdek tips en richtlijnen om weloverwogen keuzes te maken. ↩

-

De verwarmingstemperatuur heeft een grote invloed op het vervormingsproces. Leer meer over de optimale temperaturen om kwaliteitsresultaten te garanderen. ↩

-

Leer meer over de voordelen van kosteneffectieve onderdelen in de productie, zoals hoe ze de winstgevendheid kunnen verbeteren en verspilling in de productie kunnen verminderen. ↩

-

Ontdek het belang van lichtgewicht onderdelen in de productie, inclusief hun voordelen voor efficiëntie en prestaties in verschillende toepassingen. ↩

-

Deze informatiebron biedt inzicht in de voordelen van spuitgieten, zodat u weloverwogen keuzes kunt maken voor uw productiebehoeften. ↩

-

Ontdek de belangrijkste verschillen tussen blaasvormen en vacuümvormen, die uw productiestrategie aanzienlijk kunnen beïnvloeden. ↩