Efficiënte spuitgietoplossingen

Ontdek de beste spuitgiettechnieken bij Uplastech. Verbeter de productie-efficiëntie met onze innovatieve oplossingen voor diverse toepassingen.

Gids voor aangepaste spuitgietoplossingen

Wat is spuitblazen?

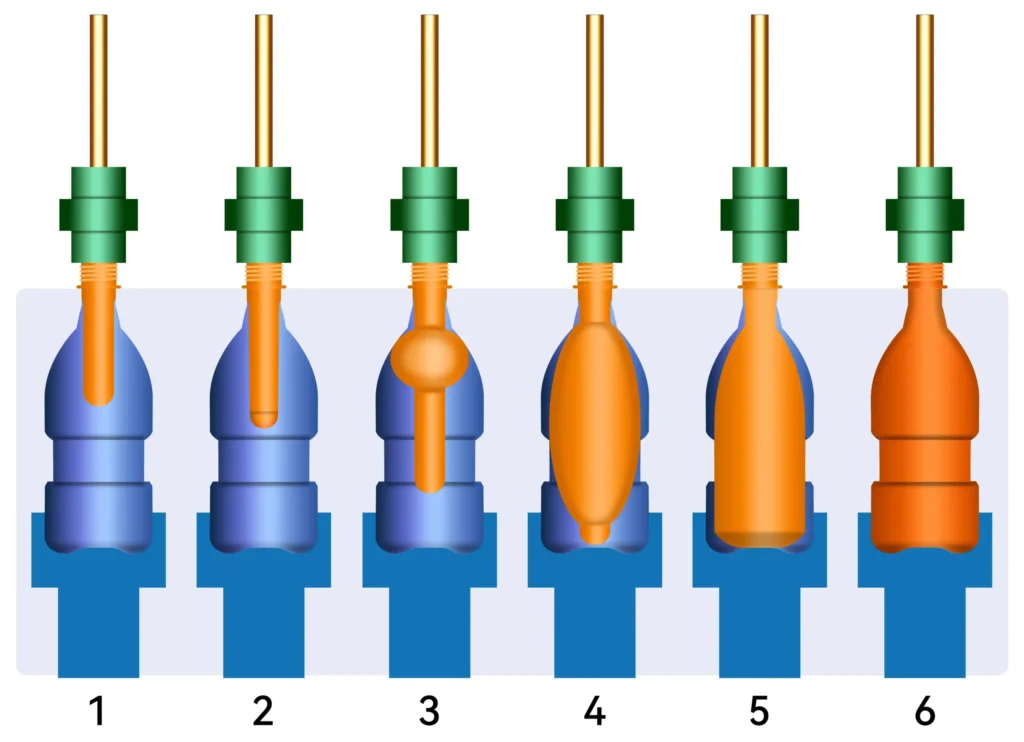

Injection blow molding (IBM) is een productietechniek die wordt gebruikt om holle voorwerpen van kunststof te maken, zoals flessen en verpakkingen, door spuitgieten en blazen te combineren. Het proces begint met het injecteren van gesmolten kunststof in een mal om een voorvorm te vormen - een kleine, buisachtige vorm met een gesloten uiteinde. Deze voorvorm wordt dan overgebracht naar een blaasgietstation, waar hij wordt opgeblazen met perslucht om de vorm van de uiteindelijke vorm aan te nemen. Na afkoeling wordt het product uitgeworpen, klaar voor gebruik. IBM wordt gewaardeerd om zijn vermogen om dunwandige producten van hoge kwaliteit te maken met een uniforme dikte en helderheid, waardoor het een goede keuze is voor industrieën zoals de verpakkingsindustrie en de farmaceutische industrie.

IBM werkt in twee hoofdvarianten: het eenfaseproces, waarbij de preform in één continue cyclus wordt gevormd en geblazen, en het tweefaseproces, waarbij de preforms worden gevormd, gekoeld en opgeslagen voordat ze later opnieuw worden verwarmd en geblazen. Deze flexibiliteit maakt IBM geschikt voor zowel kleine als grote productieruns. Het proces blinkt uit in het produceren van volledig afgewerkte producten zonder overtollig materiaal (flash) en biedt een schone en efficiënte oplossing voor producten die precisie vereisen, zoals drankflessen, cosmetische potten en medische containers.

Hoe werkt spuitblazen? Een stap-voor-stap handleiding

Injection blow molding (IBM) is een productieproces dat de precisie van spuitgieten combineert met de efficiëntie van blazen om holle kunststof producten van hoge kwaliteit te maken, zoals flessen, potten en containers. Deze methode wordt veel gebruikt in industrieën zoals farmaceutica, cosmetica en voedselverpakkingen vanwege de mogelijkheid om kleine, complexe onderdelen te maken met een uitstekende consistentie en minimaal afval. Hieronder wordt stap voor stap uitgelegd hoe het spuitblazen in zijn werk gaat.

Stap 1: Spuitgieten (Preform Creation):

Het proces begint met spuitgieten. Plastic korrels, zoals polyethyleentereftalaat (PET) of polyethyleen met hoge dichtheid (HDPE), worden in een spuitgietmachine gevoerd. Het plastic wordt verwarmd tot het smelt en wordt dan onder hoge druk in een vormholte gespoten. Deze mal vormt de gesmolten kunststof tot een voorvorm - een kleine, buisachtige structuur met een afgewerkte hals (bijvoorbeeld draden voor een flessendop) en een dikke wand die later tijdens het blazen wordt uitgerekt.

- De preform bevat precies de hoeveelheid kunststof die nodig is voor het eindproduct, waardoor er minder afval is.

- De afwerking van de hals wordt in dit stadium volledig gevormd en blijft tijdens het hele proces onveranderd.

Stap 2: Overbrengen naar het Blow Molding Station:

Als de preform gemaakt is, wordt hij overgebracht naar het blaasgietstation. Dit kan handmatig of automatisch gebeuren, afhankelijk van de opstelling. In geautomatiseerde systemen verplaatst een draaitafel of grijper de preform efficiënt en met behoud van zijn vorm.

- Bij een eenfaseproces wordt de preform onmiddellijk overgebracht terwijl hij nog warm is.

- In een proces in twee fasen worden de voorvormen gekoeld, opgeslagen en later opnieuw opgewarmd om te worden geblazen.

Stap 3: De preform verwarmen:

In het blaasgietstation wordt de voorvorm verwarmd tot een precieze temperatuur waarbij hij zacht en buigzaam wordt, maar niet volledig gesmolten. Dit bereidt de kunststof voor op het uitrekken tijdens de blaasstap.

- PET preforms worden bijvoorbeeld meestal verwarmd tot 90-110°C.

- Gelijkmatige verwarming is essentieel om gelijkmatig uitrekken te garanderen en defecten zoals ongelijkmatige wanddikte te voorkomen.

Stap 4: De voorvorm blazen:

De verwarmde preform wordt in een blaasmatrijs geklemd die overeenkomt met de vorm van het eindproduct. Er wordt een blaaspen of -naald ingebracht en perslucht (meestal 2-4 MPa of 290-580 psi) wordt in de preform geblazen. Deze luchtdruk zorgt ervoor dat de preform uitzet en uitrekt en zich naar de binnenwanden van de mal vormt.

- De kunststof rekt biaxiaal (radiaal en axiaal) uit en wordt dunner om de wanden van het product te vormen.

- De hals, die al klaar is, blijft ongewijzigd.

Stap 5: De mal afkoelen:

Nadat de preform de vorm van de mal heeft aangenomen, wordt de mal afgekoeld om de kunststof te laten stollen. Hiervoor wordt meestal koud water door kanalen in de mal gecirculeerd.

- Gelijkmatige koeling voorkomt kromtrekken of vervorming.

- De koeltijd is afhankelijk van het materiaal en de wanddikte, maar wordt geoptimaliseerd voor efficiëntie.

Stap 6: Uitwerpen van het afgewerkte product:

Zodra het plastic is uitgehard, gaat de mal open en wordt het eindproduct uitgeworpen. Het is nu klaar om verpakt of verder verwerkt te worden, zoals labelen of afvullen.

- IBM produceert volledig afgewerkte producten zonder overtollig materiaal, waardoor bijsnijden overbodig is.

- Het proces garandeert een hoge herhaalbaarheid voor een consistente kwaliteit.

Welke materialen worden vaak gebruikt bij spuitblazen?

Bij spuitgieten worden doorgaans thermoplastische materialen gebruikt zoals PET, HDPE, PP en PVC, elk gekozen om hun specifieke eigenschappen die aansluiten bij de behoeften van het eindproduct. PET (polyethyleentereftalaat) is favoriet voor drankflessen vanwege de helderheid en gasbarrière-eigenschappen, terwijl HDPE (polyethyleen met hoge dichtheid) wordt gekozen vanwege de duurzaamheid en chemische weerstand, ideaal voor wasmiddelflessen. PP (polypropyleen) biedt hittebestendigheid en flexibiliteit voor voedselverpakkingen en PVC (polyvinylchloride) biedt veelzijdigheid voor cosmetische verpakkingen.

De materiaalkeuze beïnvloedt de prestaties, de kosten en het uiterlijk van het product. De transparantie van PET maakt het bijvoorbeeld perfect voor het tonen van inhoud, terwijl de stevigheid van HDPE geschikt is voor industriële toepassingen. Andere materialen zoals ABS, polystyreen of polycarbonaat kunnen worden gebruikt voor speciale behoeften, zoals UV-bestendigheid of grotere taaiheid. Hieronder vindt u een tabel met een overzicht van deze materialen en hun belangrijkste eigenschappen:

| Materiaal | Essentiële eigenschappen | Algemeen gebruik |

|---|---|---|

| PET | Helderheid, gasbarrière, lichtgewicht | Drankflessen |

| HDPE | Duurzaamheid, chemische weerstand | Melkkannen, wasmiddelflessen |

| PP | Hittebestendigheid, flexibiliteit | Voedselverpakkingen, medische hulpmiddelen |

| PVC | Flexibiliteit, duidelijkheid | Cosmeticaflessen, pijpen |

Voordelen en nadelen van spuitblazen

Spuitblazen biedt duidelijke voordelen, zoals de productie van dunwandige producten van hoge kwaliteit met een consistente dikte en zonder uitvloeiing, waardoor het ideaal is voor kleine tot middelgrote verpakkingen zoals flessen en potten. Het heeft echter ook nadelen, zoals hogere kosten door complexe machines en tragere productiesnelheden voor sommige toepassingen in vergelijking met alternatieven zoals extrusieblazen.

Voordelen:

Superieure kwaliteit: Produceert voorwerpen met uitstekende helderheid, uniforme wanden en precieze afmetingen.

Geen flash: Elimineert overtollig materiaal, vermindert afval en nabewerking.

Veelzijdig: Geschikt voor zowel smal- als breedmondige ontwerpen.

Nadelen:

Kosten: Vereist dure apparatuur en mallen, wat de initiële investering verhoogt.

Snelheid: Kan langzamer zijn dan extrusieblazen voor grote volumes.

Groottebeperking: Het beste voor kleinere verpakkingen, niet voor grote industriële onderdelen.

Wat zijn de typische toepassingen van spuitblazen?

Spuitblazen wordt veel gebruikt om holle kunststof producten te maken, zoals drankflessen, voedselcontainers, farmaceutische verpakkingen en cosmetische potten, waarbij gebruik wordt gemaakt van het vermogen om lichtgewicht, duurzame en visueel aantrekkelijke producten te maken. De precisie en kwaliteit maken het onmisbaar in industrieën die betrouwbare verpakkingsoplossingen nodig hebben.

Drankflessen:

PET-flessen voor water en frisdrank profiteren van de sterkte en helderheid van IBM.

Voedselcontainers:

In potten voor sauzen of babyvoeding wordt meestal PP gebruikt voor luchtdichte en veilige opslag.

Medische verpakking:

Heldere, steriele verpakkingen voor medicijnen zorgen voor veiligheid en zichtbaarheid.

Cosmetische verpakkingen:

Stijlvolle flessen voor crèmes en lotions laten de ontwerpflexibiliteit van IBM zien.

Spuitblazen vergelijken met andere spuitgiettechnieken

Spuitblazen onderscheidt zich door het produceren van holle, dunwandige producten met een hoge precisie, in tegenstelling tot gewoon spuitgieten, dat beter is voor massieve onderdelen, of extrusieblazen, waarbij snelheid belangrijker is dan nauwkeurigheid. IBM blinkt uit waar kwaliteit en esthetiek kritisch zijn, terwijl alternatieven aan verschillende behoeften kunnen voldoen.

1. Vs. extrusieblazen (EBM): EBM is sneller en goedkoper voor grote oplages, maar produceert minder nauwkeurige artikelen met flash. IBM biedt betere kwaliteit en geen bijsnijden.

2. Vs. Gewoon spuitgieten: Spuitgieten is ideaal voor massieve onderdelen, maar kan niet efficiënt holle ontwerpen zoals IBM maken.

| Techniek | Beste voor | Voordelen | Nadelen |

|---|---|---|---|

| IBM | Holle, dunwandige onderdelen | Hoge precisie, geen flits | Hogere kosten, langzamer |

| EBM | Grote, eenvoudige containers | Snel, kosteneffectief | Minder precies, flash |

| Spuitgieten | Massieve onderdelen | Zeer gedetailleerd, snel | Beperkt tot solide ontwerpen |

Spuitblazen: Een uitgebreide gids

Ontdek spuitgieten: het proces, de toepassingen en de voordelen ten opzichte van andere spuitgiettechnieken. Perfect voor fabrikanten die precisie en efficiëntie zoeken.

Gids voor aangepaste spuitgietoplossingen

- Welke apparatuur is nodig voor spuitblazen?

- Wat zijn de belangrijkste ontwerptips voor spuitblazen?

- Wat zijn de veelvoorkomende defecten bij spuitblazen?

- Hoe kan spuitblazen worden geoptimaliseerd?

- Met welke omgevingsfactoren moet je rekening houden?

- Hoe kies je het juiste materiaal voor spuitgieten?

Welke apparatuur is nodig voor spuitblazen?

Injection Blow Molding (IBM) is een precisieproductieproces dat spuitgieten en blazen combineert om holle kunststofproducten van hoge kwaliteit te maken, zoals flessen en verpakkingen. Om dit te bereiken zijn verschillende gespecialiseerde apparaten nodig, die elk een cruciale rol spelen in het proces. Hier volgt een gedetailleerde blik op de essentiële apparatuur:

1. Spuitgietmachine:

Dit is het hart van het IBM-proces, verantwoordelijk voor het maken van de preform - een kleine, buisachtige kunststofvorm die als uitgangspunt dient voor het eindproduct. De machine smelt kunststofhars (bijvoorbeeld PET of HDPE) en spuit dit onder hoge druk in een mal. De machine bestaat uit een injectie-eenheid die de stroom gesmolten kunststof regelt en een klemsysteem dat de mal stevig vasthoudt. De precisie van deze machine zorgt ervoor dat de preform consistente afmetingen en materiaalverdeling heeft, wat essentieel is voor het uniforme blaasproces later.

2. Blaasgietstation:

Nadat de voorvorm gevormd is, wordt hij overgebracht naar het blaasgietstation, waar hij in zijn uiteindelijke vorm wordt geblazen. Dit station bevat een blaasmatrijs die de externe contouren van het product bepaalt en een systeem om perslucht toe te voeren (meestal 2-4 MPa of 290-580 psi). De lucht zet de verwarmde preform uit totdat deze zich voegt naar de binnenkant van de mal, waardoor een hol object ontstaat. Het blow moulding station moet een precieze druk en timing aanhouden om defecten zoals onvolledige expansie te voorkomen.

3. Schimmels:

IBM heeft twee verschillende matrijzen nodig: een spuitgietmatrijs om de voorvorm te vormen en een blaasmatrijs om het eindproduct te vormen. Deze mallen zijn meestal gemaakt van duurzame materialen zoals staal of aluminium, ontworpen om hoge temperaturen en druk te weerstaan. De spuitgietvorm vormt kritieke elementen zoals de halsafwerking, terwijl de blaasvorm de vorm van de body bepaalt. Het ontwerp en de kwaliteit van de matrijs hebben een directe invloed op de productconsistentie en de productie-efficiëntie.

4. Conditioneringsapparatuur (optioneel):

In sommige IBM-opstellingen, vooral in eenfaseprocessen, wordt een conditioneerstation gebruikt om de temperatuur van de voorvorm aan te passen voor het blazen. Dit zorgt ervoor dat het plastic zacht genoeg is om gelijkmatig uit te rekken, maar niet zo heet dat het oncontroleerbaar vervormt. Conditionering kan bestaan uit verwarmings- of koelzones, afhankelijk van het materiaal en de productvereisten, en is cruciaal voor het verkrijgen van helderheid en sterkte in producten zoals PET-flessen.

5. Overdrachtmechanisme:

Om de voorvorm van het ene station naar het andere te verplaatsen, gebruiken IBM-systemen een overdrachtmechanisme, zoals een draaitafel, een indexeringssysteem of kernstangen. Bij machines met meerdere stations houden kernstangen de voorvorm vast terwijl deze van injectie naar conditionering (indien van toepassing) naar blazen gaat. Deze automatisering zorgt voor een continue workflow, minimaliseert vertragingen en behoudt de uitlijning voor nauwkeurig gieten.

Wat zijn de belangrijkste ontwerptips voor spuitblazen?

Ontwerpen voor spuitgieten vereist zorgvuldige planning om ervoor te zorgen dat het proces soepel verloopt en het eindproduct voldoet aan de kwaliteits- en functionele normen. Belangrijke overwegingen zijn het ontwerp van de voorvorm, de materiaalkeuze en specifieke geometrische factoren. Hieronder vindt u de belangrijkste ontwerpaspecten:

1. Voorvormontwerp:

De preform is de hoeksteen van IBM en het ontwerp ervan bepaalt hoe de kunststof uitrekt tijdens het blazen. De preform moet op maat gemaakt worden voor de vorm van het eindproduct, met nauwkeurige controle over de lengte, diameter en wanddikte. Een slecht ontworpen preform kan leiden tot ongelijkmatig uitrekken, wat dunne plekken of overtollig materiaal veroorzaakt. Voor een fles met een brede romp is bijvoorbeeld een preform nodig met dikkere wanden op plaatsen die meer uitrekken, zodat het eindproduct een uniforme dikte heeft.

2. Halsafwerking:

De hals van het product - vaak inclusief schroefdraad, snap-fit functies of afdichtingsvlakken - wordt gevormd tijdens de injectiefase en blijft ongewijzigd tijdens het blazen. Dit vereist hoge precisie in de spuitgietmatrijs om ervoor te zorgen dat de hals uitgelijnd is met doppen of sluitingen. Ontwerpers moeten rekening houden met toleranties en krimp om lekken of compatibiliteitsproblemen te voorkomen, vooral bij toepassingen zoals drankflessen.

3. Materiaalkeuze:

De keuze van de kunststof beïnvloedt zowel de verwerkbaarheid als de productprestaties. Gangbare IBM-materialen zijn polyethyleentereftalaat (PET), polyethyleen met hoge dichtheid (HDPE) en polypropyleen (PP), geselecteerd op rekbaarheid en sterkte. Het materiaal moet de juiste smeltindex en thermische eigenschappen hebben om injectie en blazen te weerstaan zonder af te breken. PET heeft bijvoorbeeld de voorkeur voor zijn helderheid en barrière-eigenschappen in verpakkingen.

4. Wanddikte en blaasverhouding:

Het bereiken van een uniforme wanddikte is een primair doel bij IBM. De blaasverhouding - de verhouding tussen de diameter van het eindproduct en de diameter van de preform - moet optimaal zijn (meestal 1,5 tot 3) om oververdunning of onvolledige uitzetting te voorkomen. Ontwerpers berekenen dit op basis van de vorm en materiaaleigenschappen van het product en passen de voorvorm hierop aan.

5. Ontwerphoeken en loslaten van onderdelen:

Door lichte opdrukhoeken (1-2 graden) in het ontwerp op te nemen, kan het product gemakkelijk uit de mal worden gehaald. Zonder deze hoeken kan het plastic blijven plakken, wat kan leiden tot oppervlakteschade of productievertragingen. Dit is vooral belangrijk voor diepe of complexe vormen.

Wat zijn de veelvoorkomende defecten bij spuitblazen?

Spuitblazen kan uitzonderlijke producten voortbrengen, maar er kunnen zich een aantal veelvoorkomende defecten voordoen als het proces niet zorgvuldig wordt gecontroleerd. Inzicht in deze problemen, hun oorzaken en preventiemethoden is de sleutel tot kwaliteitsbehoud. Dit zijn de meest voorkomende defecten:

1. Ongelijke wanddikte:

Dit gebeurt als de voorvorm ongelijkmatig uitrekt, waardoor dunne of dikke plekken ontstaan. Oorzaken zijn onder andere een onjuist voorvormontwerp (bijvoorbeeld een onjuiste verdeling van de wanddikte), ongelijkmatige verwarming of een niet optimale blaasdruk. Dunne plekken verzwakken het product, terwijl dikke plekken de materiaalkosten verhogen. Regelmatige kalibratie van temperatuur- en drukinstellingen kan dit verhelpen.

3. Vervorming:

Vervorming treedt op wanneer het product vervormt na het uitwerpen, vaak door ongelijkmatige afkoeling of restspanningen in de kunststof. Als bijvoorbeeld de ene kant sneller afkoelt dan de andere, kan het product kromtrekken. Om dit te voorkomen, moet je zorgen voor een gelijkmatige afkoeling van de mal en voldoende tijd geven om af te koelen voordat je het product verwijdert.

3. Onvolledig blazen:

Dit defect laat het product misvormd achter omdat de preform niet volledig uitzet om de mal te vullen. Dit kan het gevolg zijn van onvoldoende luchtdruk, een verstopt luchtkanaal of een voorvorm die te koud is om uit te rekken. Dit probleem kan worden opgelost door het luchttoevoersysteem en de temperatuur van de voorvorm te controleren.

4. Oppervlakteonvolmaaktheden:

Bubbels, strepen of ruwe plekken op het oppervlak van het product kunnen het gevolg zijn van vervuilde hars, overmatig vocht of slechte ontluchting van de mal. Deze gebreken beïnvloeden de esthetiek en in sommige gevallen de functionaliteit. Door schone, droge materialen te gebruiken en mallen met de juiste ventilatieopeningen te onderhouden, kun je problemen met het oppervlak voorkomen.

Hoe kan spuitblazen worden geoptimaliseerd?

Het optimaliseren van spuitblazen verhoogt de efficiëntie, verlaagt de kosten en verbetert de productkwaliteit. Dit houdt in dat procesparameters worden verfijnd, apparatuur wordt geüpgraded en slimme technologieën worden toegepast. Dit is hoe u optimalisatie kunt bereiken:

1. Temperatuurregeling:

Nauwkeurig temperatuurbeheer is in elke fase van cruciaal belang. Tijdens het injecteren moet de kunststof gelijkmatig smelten, terwijl de preform een optimale temperatuur moet hebben (bijv. 90-110 °C voor PET) om te kunnen worden geblazen. Oververhitting kan het materiaal aantasten, terwijl onderverhitting een goede rek verhindert. Moderne systemen met real-time temperatuursensoren zorgen voor consistentie.

2. Aanpassing blaasdruk:

De luchtdruk die gebruikt wordt om de preform op te blazen, moet afgestemd zijn op het materiaal en het productontwerp. Een te hoge druk kan de preform doen scheuren, terwijl een te lage druk onvolledig blazen veroorzaakt. Door de druk fijn af te stellen (meestal 2-4 MPa) op basis van proefruns kunnen de ideale wanddikte en vorm worden bereikt.

3. Verkorting van de cyclustijd:

Het verkorten van de tijd voor elke stap - injectie, transfer, blazen en koelen - verhoogt de productiesnelheid. Dit moet echter wel in evenwicht zijn met de kwaliteit; een te korte koeltijd kan bijvoorbeeld kromtrekken veroorzaken. Efficiënte koelsystemen voor matrijzen (bijvoorbeeld waterkanalen) helpen de kwaliteit te behouden bij snellere cycli.

4. Vormoptimalisatie:

Door het matrijsontwerp te verbeteren met verbeterde koelkanalen, betere ontluchting en duurzame materialen worden cyclustijden en defecten verminderd. Matrijzen met inzetstukken van berylliumkoper verbeteren bijvoorbeeld de warmteoverdracht, waardoor de koeling sneller verloopt zonder aan precisie in te boeten.

5. Geavanceerde technologieën:

Het implementeren van procesbewakingssoftware of geautomatiseerde kwaliteitscontrolesystemen maakt real-time aanpassingen en vroegtijdige detectie van defecten mogelijk. Deze tools analyseren gegevens zoals druk- en temperatuurtrends, waardoor het proces dynamisch wordt geoptimaliseerd.

Met welke omgevingsfactoren moet je rekening houden?

Duurzaamheid wordt steeds belangrijker in de productie en bij spuitgieten moet rekening worden gehouden met de milieueffecten van materialen, energie en afval. Dit zijn de belangrijkste factoren om rekening mee te houden:

1. Gerecycled materiaal:

Het gebruik van gerecyclede kunststoffen, zoals rPET, vermindert de afhankelijkheid van nieuwe grondstoffen en ondersteunt duurzaamheidsdoelstellingen. Veel PET-flessen bevatten nu bijvoorbeeld 25-50% gerecycled materiaal zonder dat dit ten koste gaat van de kwaliteit. Voor consistente resultaten is het essentieel dat het gerecyclede materiaal schoon is en compatibel met IBM.

2. Energieverbruik:

IBM-apparatuur, vooral de injectie- en blaasstations, kunnen veel energie verbruiken. Overschakelen op energiezuinige machines met aandrijvingen met variabele snelheid of warmteterugwinningssystemen verlaagt het energieverbruik. Het optimaliseren van cyclustijden en temperaturen verlaagt ook de energiebehoefte zonder de productie te beïnvloeden.

3. Afvalbeheer:

IBM produceert minimaal afval omdat het eindproducten maakt zonder overtollige flash. Schroot van defecte onderdelen of opstart kan echter verder worden geminimaliseerd door het terug te recyclen in het proces. Gesloten-lussystemen verzamelen en herverwerken dit materiaal, waardoor er minder afval wordt gestort.

4. Naleving van regelgeving:

Het naleven van milieunormen, zoals ISO 14001 of regionale recyclingmandaten, zorgt voor duurzame praktijken. Deze richtlijnen kunnen materiaalkeuzes, uitstootlimieten of afvalverwijderingsmethoden voorschrijven, waardoor IBM op één lijn komt met milieuvriendelijke trends.

Hoe kies je het juiste materiaal voor spuitgieten?

De keuze van het matrijsmateriaal in IBM beïnvloedt de productie-efficiëntie, de productkwaliteit en de kosten. Veelgebruikte opties zijn staal, aluminium en berylliumkoper, elk met unieke eigenschappen die geschikt zijn voor verschillende behoeften. Hier leest u hoe u de juiste keuze maakt:

1. Staal:

Stalen matrijzen, vaak gehard roestvast staal of gereedschapsstaal, zijn ideaal voor massaproductie. Ze bieden een ongeëvenaarde duurzaamheid, zijn bestand tegen slijtage gedurende duizenden cycli en behouden hun precisie voor ingewikkelde ontwerpen. Ze hebben echter hogere initiële kosten en een langere bewerkingstijd, waardoor ze minder ideaal zijn voor kleine series.

2. Aluminium:

Aluminium mallen zijn lichter, goedkoper en sneller te produceren, waardoor ze perfect zijn voor prototypes of projecten met kleine aantallen. Hun uitstekende thermische geleidbaarheid versnelt het koelen, waardoor cyclustijden korter worden. Ze slijten echter sneller dan staal, waardoor ze minder geschikt zijn voor langdurige productie.

3. Berylliumkoper:

Dit materiaal blinkt uit in warmteafvoer en wordt vaak gebruikt voor inzetstukken in matrijzen of koelkanalen in plaats van volledige matrijzen. Het is ideaal voor toepassingen waarbij snelle koeling nodig is om defecten zoals kromtrekken te voorkomen. De hogere kosten beperken het tot specifieke gebieden met hoge prestaties.

Selectiecriteria:

Productievolume: Kies staal voor massaproductie (bijv. miljoenen cycli) en aluminium voor kleine series (bijv. duizenden cycli).

Begroting: Aluminium biedt kostenbesparingen op voorhand, terwijl de lange levensduur van staal na verloop van tijd de kosten rechtvaardigt.

Productcomplexiteit: Ingewikkelde ontwerpen of krappe toleranties zijn in het voordeel van de precisie van staal; eenvoudiger vormen kunnen beter passen bij aluminium.

veelgestelde vragen voor klanten

Aan de slag met Uplastech

Heb je vragen? Wij hebben antwoorden.

We zijn gespecialiseerd in extrusie, vacuümvormen, blazen en precisievormen en bieden oplossingen op maat om te voldoen aan uw uiteenlopende productiebehoeften.

We werken met verschillende industrieën, waaronder de auto-industrie, elektronica, consumentengoederen en verpakkingsindustrie. We richten ons op B2B-partnerschappen en leveren oplossingen op het gebied van extrusie, thermovormen, blazen en precisievormen.

Ja, we passen onze oplossingen aan uw unieke vereisten aan.

Neem contact op

Stuur ons een e-mail of vul onderstaand formulier in voor een offerte.

E-mail: uplastech@gmail.com