Dieptrekken is een veelzijdig productieproces dat wordt gebruikt om een breed scala aan kunststof producten te maken, van verpakkingen tot auto-onderdelen. Een veelvoorkomend defect dat kan optreden tijdens het thermovormen is echter webbingDit verschijnt als ongewenste rimpels of plooien in de kunststofplaat. Vliesvorming kan zowel de esthetische als de functionele kwaliteiten van het eindproduct in het gedrang brengen en leiden tot problemen zoals een slechte pasvorm, extra wrijving of structurele zwakheden. Het voorkomen van singels is daarom cruciaal voor het garanderen van hoogwaardige dieptrekonderdelen.

De belangrijkste strategieën om webbing te voorkomen zijn onder andere het optimaliseren van het matrijsontwerp, het zorgen voor gelijkmatige verwarming, het kiezen van de juiste materialen en het kiezen van de juiste vormgevingstechniek.

Inzicht in de oorzaken van singels en hoe deze te beperken is essentieel voor fabrikanten die defectvrije onderdelen willen produceren. Deze gids onderzoekt de materialen, processen en ontwerpoverwegingen die u kunnen helpen webbing bij thermovormen te voorkomen.

Het juiste ontwerp van de mal is de belangrijkste factor in het voorkomen van webbing.Echt

Matrijsontwerpen met afgeronde hoeken, de juiste ontwerphoeken en het vermijden van scherpe overgangen kunnen het risico op webbing aanzienlijk verminderen door een gelijkmatige materiaalverdeling te bevorderen.

Webbing kan volledig worden weggewerkt door dikkere plastic platen te gebruiken.Vals

Hoewel dikkere platen minder vatbaar zijn voor webbing, moeten andere factoren zoals matrijsontwerp en procesparameters ook geoptimaliseerd worden om webbing effectief te voorkomen.

- 1. Wat zijn de meest gebruikte materialen bij thermovormen om het aantal banen tot een minimum te beperken?

- 2. Wat zijn de stappen in het thermovormproces waarbij webbing kan optreden?

- 3. Wat zijn de belangrijkste factoren bij het voorkomen van banen in thermovormen?

- 4. Wat zijn de toepassingen waarbij het voorkomen van webbing cruciaal is?

- 5. Wat zijn de verschillen tussen thermovormen en spuitgieten met betrekking tot banden?

- 6. Conclusie

Wat zijn de meest gebruikte materialen bij thermovormen om het aantal banen tot een minimum te beperken?

Het juiste materiaal kiezen is van cruciaal belang om weven bij thermovormen tot een minimum te beperken. Verschillende kunststoffen vertonen een verschillend gedrag tijdens het vervormingsproces, waarbij sommige gevoeliger zijn voor webbing dan andere. Hieronder staan de meest gebruikte materialen voor thermovormen, samen met hun neiging tot weven.

-

PET (polyethyleentereftalaat): PET staat bekend om zijn stijfheid en helderheid en heeft minder last van singels, waardoor het ideaal is voor toepassingen zoals verpakkingen waar gladde oppervlakken essentieel zijn.

-

ABS (acrylonitril-butadieenstyreen): Een veelzijdige kunststof die bij oververhitting of overstrekking kan gaan rafelen, maar goed presteert met de juiste procesbeheersing.

-

PP (polypropyleen): PP wordt gewaardeerd om zijn chemische bestendigheid, maar kan in dunne diktes gaan kronkelen, maar is beheersbaar met zorgvuldige verwarmings- en vervormingstechnieken.

Tabel: Thermovormen van kunststoffen en banden

| Plastic Type | Typisch diktebereik | Opmerkingen over singels |

|---|---|---|

| PET | 0.010" - 0.060" | Minder gevoelig voor webbing door stijfheid |

| ABS | 0.030" - 0.250" | Kan gaan rotten bij oververhitting of te veel rekken |

| PP | 0.020" - 0.125" | Gevoeligheid voor singels in dunne diktes |

PET is het beste materiaal om vliesvorming bij thermovormen te voorkomen.Vals

Hoewel PET minder gevoelig is voor webbing, hangt het beste materiaal af van de specifieke toepassing en procesomstandigheden.

Bekijk voor meer inzicht in materiaalselectie Plastiform voor gevorderden: Hoe webbing te vermijden in diepgetrokken kunststoffen1.

Wat zijn de stappen in het thermovormproces waarbij webbing kan optreden?

Het thermovormproces bestaat uit verschillende stappen en als er niet goed mee wordt omgegaan, kunnen er op verschillende punten vliezen ontstaan. Inzicht in deze stappen helpt om te bepalen waar preventiestrategieën moeten worden toegepast.

-

Verwarming: De kunststofplaat wordt verwarmd tot het zacht wordt. Ongelijkmatige verhitting kan ertoe leiden dat bepaalde delen meer uitrekken dan andere, waardoor het risico op singels toeneemt.

-

Het vormen van: De verwarmde plaat wordt met vacuüm, druk of mechanische kracht over de mal gespannen. Dit is het eerste stadium waarin webbing optreedt als het materiaal zich niet gelijkmatig verdeelt.

-

Koeling: Het gevormde onderdeel wordt gekoeld om zijn vorm vast te zetten. Onjuiste koeling kan bestaande singels verergeren of extra vervormingen introduceren.

-

Trimmen: Overtollig materiaal wordt weggesneden. Hoewel singels in dit stadium meestal goed zijn, kan het bijsnijden bestaande defecten benadrukken of verergeren.

Webbing komt alleen voor tijdens de vormfase.Vals

Hoewel webbing het meest voorkomt tijdens het vormen, kunnen problemen bij het verwarmen of koelen ook bijdragen aan de vorming ervan.

Ga voor een diepere duik in het thermovormproces naar Wikipedia: Thermovormen2.

Wat zijn de belangrijkste factoren bij het voorkomen van banen in thermovormen?

Er zijn verschillende factoren die het ontstaan van singels beïnvloeden en het is belangrijk om deze factoren aan te pakken om een productie zonder defecten te krijgen. Hier zijn de meest kritieke elementen om rekening mee te houden.

-

Vormontwerp:

-

Gebruik opdrukhoeken (1,5°-2° voor vrouwelijke vormen, 4°-6° voor mannelijke vormen) om de materiaalstroom en het loslaten van onderdelen te vergemakkelijken.

-

Gebruik afgeronde hoeken (minimum 0,015"-0,125" radius) om scherpe overgangen te vermijden die materiaal kunnen insluiten en webbing kunnen veroorzaken.

-

-

Plaatdikte:

- Dikkere platen (>1/16") zijn minder gevoelig voor singels, maar moeten nauwkeurig verwarmd worden om andere defecten te voorkomen.

-

Verwarmingsuniformiteit:

- Zelfs verwarming voorkomt te elastische gebieden die kunnen leiden tot webbing.

-

Vormtechniek:

- Drukvormen oefent positieve druk uit om het materiaal gelijkmatiger te verdelen, waardoor er minder weefsels achterblijven in vergelijking met vacuümvormen.

Drukvormen in plaats van vacuümvormen kan het risico op webbing verminderen.Echt

Drukvormen oefent positieve druk uit op de plaat, wat helpt om het materiaal gelijkmatiger te verdelen en weefsels te verminderen in vergelijking met vacuümvormen.

Raadpleeg voor gedetailleerde richtlijnen Ray Producten: Ontwerpen: Uit de ontwerpgids Hoofdstuk 23.

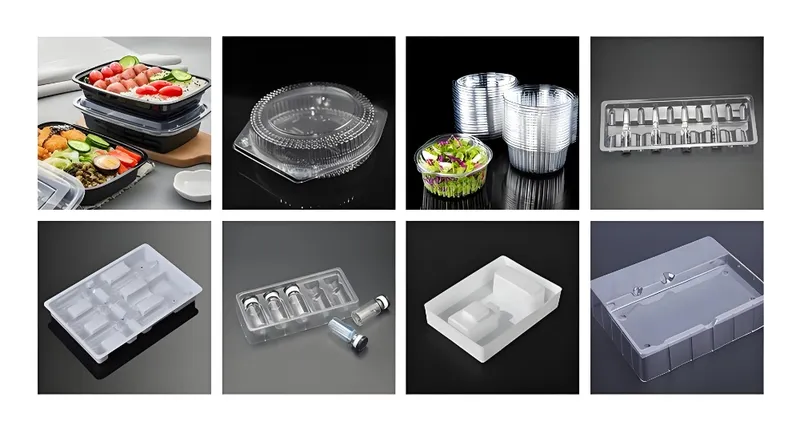

Wat zijn de toepassingen waarbij het voorkomen van webbing cruciaal is?

Webbing kan vooral schadelijk zijn in industrieën waar precisie en esthetiek van vitaal belang zijn. Hieronder staan de belangrijkste toepassingen waarbij het vermijden van singels een prioriteit is.

-

Verpakking:

- Webbing kan de integriteit van de verzegeling in blisterverpakkingen of voedselverpakkingen in gevaar brengen, wat kan leiden tot verontreiniging of een kortere houdbaarheid.

-

Automotive:

- Interieurpanelen en bekleding vereisen gladde oppervlakken voor esthetiek en functionaliteit, zoals een goede pasvorm en minimale wrijving.

-

Medische apparaten:

- Trays en verpakkingen moeten vrij zijn van defecten om steriliteit en een goede pasvorm te garanderen, aangezien singels bacteriën kunnen herbergen of de plaatsing van hulpmiddelen kunnen verstoren.

In deze sectoren is het voorkomen van singels essentieel voor zowel de productkwaliteit als de prestaties.

Webbing is alleen een cosmetisch probleem bij diepgetrokken onderdelen.Vals

Webbing beïnvloedt zowel het uiterlijk als de functionaliteit en kan problemen met de pasvorm, extra wrijving of structurele zwakheden veroorzaken.

Wat zijn de verschillen tussen thermovormen en spuitgieten met betrekking tot banden?

Thermovormen4 en spuitgieten worden beide gebruikt om kunststof onderdelen te maken, maar ze verschillen aanzienlijk op het vlak van weefsel.

-

Thermovormen:

-

Zonder problemen met singels, omdat gesmolten kunststof onder hoge druk in een gesloten mal wordt geïnjecteerd, wat zorgt voor een gelijkmatige verdeling.

-

Het is echter vaak duurder voor grote onderdelen of kleine tot middelgrote volumes.

Thermovormen blinkt uit voor grotere onderdelen, kleinere productieruns en snellere prototyping, ondanks het risico op rotatie, terwijl spuitgieten geschikt is voor grote volumes en ingewikkelde onderdelen.

Spuitgieten is altijd een betere keuze dan thermovormen om singels te vermijden.Vals

Terwijl bij spuitgieten webbing wordt vermeden, is thermovormen kosteneffectiever voor bepaalde toepassingen en webbing kan worden beheerd met het juiste ontwerp en procescontrole.

Zie voor een gedetailleerde vergelijking Productieve kunststoffen: Spuitgieten vs. thermovormen7.

Conclusie

Het voorkomen van banen in thermovormen vereist een allesomvattende aanpak, die het volgende omvat geoptimaliseerd matrijsontwerp8voorzichtig materiaalselectie9en nauwkeurig procesbeheersing10. Door factoren als matrijsgeometrie, plaatdikte en gelijkmatige verwarming aan te pakken, kunnen fabrikanten onderdelen van hoge kwaliteit maken die voldoen aan de strenge eisen van industrieën als de verpakkingsindustrie, de auto-industrie en medische apparatuur. Het beheersen van deze technieken zorgt voor een foutloze productie en verbetert zowel de functionaliteit als het uiterlijk van thermovormproducten.

-

Plastiform voor gevorderden: Hoe webbing te vermijden in diepgetrokken kunststoffen ↩

-

Ontdek de voordelen van thermovormen voor grotere onderdelen en prototypes, die uw productiestrategie kunnen verbeteren. ↩

-

Inzicht in singels is cruciaal voor het optimaliseren van kunststof productieprocessen. Bekijk deze link voor meer informatie over de impact en oplossingen. ↩

-

Leer hoe spuitgieten de efficiëntie en kwaliteit van massaproductie kan verbeteren, waardoor het een waardevolle bron van informatie is voor fabrikanten. ↩

-

Het verkennen van deze bron biedt inzicht in effectieve matrijsontwerptechnieken die de productkwaliteit en -efficiëntie verbeteren. ↩

-

Inzicht in de materiaalselectie is van cruciaal belang om optimale resultaten te behalen bij thermovormen en om de duurzaamheid en prestaties van het eindproduct te garanderen. ↩

-

Leren over procesbeheersing kan fabrikanten helpen om defecten te minimaliseren en de algehele kwaliteit van diepgetrokken producten te verbeteren. ↩