Cyclustijd bij thermovormen - de totale tijd vanaf het laden van een kunststofplaat in de machine tot het verwijderen van het afgewerkte onderdeel - is een belangrijke indicator voor productie-efficiëntie en kosteneffectiviteit. In industrieën zoals verpakking, auto's en consumentengoederen, waar thermovormen veel voorkomt, kan het optimaliseren van de cyclustijd de productie en winstgevendheid aanzienlijk verhogen.

De cyclustijd bij thermovormen wordt bepaald door de materiaaleigenschappen, de plaatdikte, de verwarmings- en koelmethoden, het machineontwerp en de complexiteit van het product, waarbij het koelen vaak de meest tijdrovende fase is.

Deze blogpost onderzoekt de kritieke factoren die bepalend zijn voor cyclustijd bij thermovormen1en biedt inzichten voor zowel nieuwkomers als doorgewinterde professionals. Door deze elementen te begrijpen, kunt u uw thermovormprocessen verbeteren voor meer snelheid en efficiëntie.

De cyclustijd omvat alle stappen van het laden van de plaat tot het verwijderen van het onderdeel bij thermovormen.Echt

Het omvat laden, verwarmen, vormen, koelen en verwijderen, waardoor het een uitgebreide maatstaf is voor de productiesnelheid.

Koelen is altijd de langste stap bij thermovormen.Vals

Terwijl koelen vaak overheerst, vooral bij dikkere onderdelen, kan verwarmen langer duren, afhankelijk van het materiaal en de apparatuur.

- 1. Wat zijn de belangrijkste factoren die de cyclustijd bij thermovormen beïnvloeden?

- 2. Welke invloed hebben deze factoren op toepassingen van thermovormen?

- 3. Wat is de volledige workflow van het thermovormproces?

- 4. Hoe kunt u de cyclustijd bij thermovormen optimaliseren?

- 5. Hoe verhoudt thermovormen zich tot andere productietechnologieën?

- 6. Conclusie

Wat zijn de belangrijkste factoren die de cyclustijd bij thermovormen beïnvloeden?

Hoe lang het duurt om een thermovormcyclus te voltooien, wordt beïnvloed door verschillende variabelen. Hieronder geven we een overzicht van de belangrijkste factoren en hun invloed.

Materiaalsoort, plaatdikte, verwarmings- en koelmethoden, machineontwerp en onderdeelgeometrie zijn de belangrijkste factoren voor de cyclustijd bij thermovormen.

| Factor | Invloed op cyclustijd | Opmerkingen |

|---|---|---|

| Type materiaal2 | Verschilt per plastic | PP warmt bijvoorbeeld sneller op dan PC |

| Plaatdikte | Dikker = langere cyclus | Meer tijd om te verwarmen en te koelen |

| Verwarmingsmethode | Efficiënte verwarming bespaart tijd | Dubbelzijdige verwarming versnelt |

| Koelmethode | Aluminium mallen koelen sneller af | Vs. epoxy of houten mallen |

| Onderdeelgeometrie | Complexe vormen duren langer | Uniforme dikte helpt |

| Type machine | Roterende machines kunnen sneller zijn | Overlappende stappen besparen tijd |

Materiaalsoort en -dikte

Het type thermoplast dat wordt gebruikt, zoals polypropyleen (PP), polycarbonaat (PC) of acrylonitrilbutadieenstyreen (ABS), heeft invloed op cyclustijd3 door verschillende thermische eigenschappen. PP warmt bijvoorbeeld snel op, maar koelt langzamer af dan PC. Ook de plaatdikte is van belang; dikkere platen hebben meer tijd nodig om gelijkmatig op te warmen en af te koelen, waardoor de totale cyclus langer duurt.

Verwarmingsmethoden

Het verwarmen van de kunststofplaat tot een plooibare toestand is een cruciale stap. Infraroodverwarmers zijn standaard vanwege hun snelheid en uniformiteit, maar de efficiëntie varieert met factoren als golflengte en plaatsing van de verwarming. Dubbelzijdig verwarmen, waarbij warmte wordt toegepast op beide zijden van de plaat, kan de verwarmingstijd aanzienlijk verkorten in vergelijking met enkelzijdige methoden.

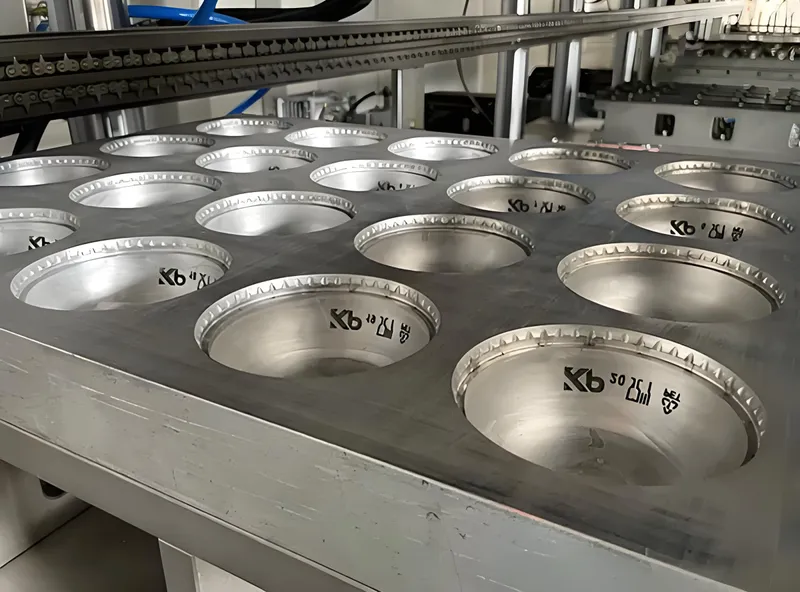

Koelmethoden en matrijsontwerp

Koelen kost vaak de meeste tijd, vooral bij dikke of ingewikkelde onderdelen. Het materiaal van de mal speelt een grote rol: aluminium mallen, met een hoge thermische geleidbaarheid, koelen onderdelen sneller dan epoxy of houten alternatieven. toevoegen koelkanalen4 binnen de matrijs kan dit proces verder versnellen, waardoor het van vitaal belang is voor productie op hoge snelheid.

Onderdeelgeometrie

De vorm van het uiteindelijke onderdeel beïnvloedt zowel de vervorm- als de afkoeltijd. Complexe ontwerpen met diepe trekken of gedetailleerde vormen hebben meer tijd nodig om te vormen en gelijkmatig af te koelen. Onderdelen met een uniforme wanddikte koelen sneller af omdat de warmte gelijkmatig wordt afgevoerd, wat de cyclustijd verkort.

Type machine

Dieptrekmachines verschillen in ontwerp, wat de cyclustijd beïnvloedt. Bij roterende machines met meerdere stations (bijvoorbeeld voor laden, verwarmen, vormen en koelen) kunnen stappen elkaar overlappen, waardoor de totale tijd korter is dan bij pendelmachines met één station, die één stap tegelijk verwerken.

Dikkere plastic platen verhogen altijd de cyclustijd.Echt

Dikkere platen vereisen langere verwarmings- en afkoelperioden voor een gelijkmatige temperatuurverdeling.

Aluminium matrijzen presteren altijd beter dan andere materialen bij het verkorten van de cyclustijd.Vals

Hoewel aluminium sneller koelt, kan het zijn dat de kosten of specifieke vereisten voor onderdelen de voorkeur geven aan andere materialen zoals epoxy.

Welke invloed hebben deze factoren op toepassingen van thermovormen?

Deze factoren bepalen hoe thermovormen wordt toegepast in verschillende industrieën, waarbij snelheid, kosten en kwaliteit in balans zijn. Laten we eens kijken naar hun praktische implicaties.

Bij grote volumes minimaliseren snelle koeling en efficiënte machines de cyclustijd, terwijl bij prototyping flexibiliteit belangrijker is dan snelheid.

Typische toepassingsscenario's

Bij de productie van grote volumes, zoals verpakkingen of auto-onderdelen, is het minimaliseren van de cyclustijd van cruciaal belang. Roterende machines in combinatie met aluminium mallen5 kan de productie stroomlijnen. Voor prototyping of kleine series, waar snelheid minder belangrijk is, bieden pendelmachines en gevarieerde matrijsmaterialen meer flexibiliteit.

Voor- en nadelen in vergelijking met andere technologieën

Vergeleken met spuitgieten heeft thermovormen vaak langere cyclustijden per onderdeel, maar lagere gereedschapskosten en een snellere installatie, ideaal voor middelgrote tot kleine volumes. Drukvormen, een variant van thermovormen, kan de cyclustijden voor complexe onderdelen verkorten in vergelijking met vacuümvormen, hoewel het de uitrustingskosten kan verhogen.

Thermovormen is altijd langzamer dan spuitgieten.Vals

Terwijl spuitgieten uitblinkt in hoge volumesnelheden, zijn de kosten- en installatievoordelen van thermovormen geschikt voor andere scenario's.

Wat is de volledige workflow van het thermovormproces?

Om de cyclustijd te begrijpen, moeten we het thermovormproces in kaart brengen, waarbij elke stap bijdraagt aan de totale duur.

Bij thermovormen wordt de plaat geladen, verwarmd, gevormd, gekoeld en het onderdeel verwijderd, waarbij het koelen meestal het langst duurt.

1. Laden van vellen

Het proces begint met het plaatsen van de plastic folie in de machine. Geautomatiseerde systemen in hoogvolume opstellingen minimaliseren de duur van deze stap.

2. Verwarming

De plaat wordt verwarmd tot een vervormbare temperatuur. De tijd varieert per materiaal en dikte - een PVC-plaat van .020 inch doet er bijvoorbeeld 20 seconden over in een oven met 4 indexen (Thermovormafdeling).

3. vormen

De buigzame plaat wordt gevormd boven een mal met behulp van vacuüm, druk of mechanische kracht. Complexe vormen of diepe trekkingen verlengen deze fase.

4. Koeling

Het gevormde onderdeel koelt af in de matrijs tot het stijf is. Aluminiummallen met waterkoeling kunnen deze tijd aanzienlijk verkorten - tot 10 keer sneller dan andere opstellingen (Plastic onderdelen Inc.).

5. Onderdelen verwijderen

Het afgewerkte onderdeel wordt uitgeworpen, vaak met bijsnijden of nabewerking. In roterende machines6Dit overlapt met andere stappen, wat tijd bespaart.

Koelen is meestal de langste stap in het thermovormen.Echt

Vooral bij dikke onderdelen overheerst de koeling, omdat het onderdeel volledig moet stollen voordat het kan worden verwijderd.

Hoe kunt u de cyclustijd bij thermovormen optimaliseren?

Het verkorten van de cyclustijd vereist strategische keuzes in materialen, ontwerp en apparatuur. Hier zijn praktische hulpmiddelen om optimalisatie te begeleiden.

Optimaliseer met aluminium mallen, efficiënte verwarming en uniforme productontwerpen om de cyclustijd bij thermovormen te verkorten.

Checklist voor ontwerp om cyclustijd te minimaliseren

-

Materiaalkeuze: Kies voor kunststoffen met een snel opwarm-/koelprofiel, zoals kunststoffen met een lager smeltpunt.

-

Deelontwerp: Streef naar uniforme wanddikte7 voor een gelijkmatige koeling.

-

Vormontwerp: Gebruik aluminium mallen met koelkanalen die 2-3 inch uit elkaar staan voor een snelle warmteoverdracht (Thermovormafdeling).

-

Procesparameters: Pas de temperatuur en perssnelheid aan om snelheid en kwaliteit in balans te brengen.

- Machine instellen: Gebruik roterende machines voor grote volumes om stappen te overlappen.

Proceskeuze Besluitvorming

-

Vacuüm- vs. drukvormen: Drukvormen versnelt de productie van complexe onderdelen, maar kan de kosten verhogen.

-

Type machine: Roterende machines zijn geschikt voor een hoge verwerkingscapaciteit; pendelmachines bieden veelzijdigheid voor kleinere series.

Optimalisatie van het matrijsontwerp is de beste manier om de cyclustijd te verkorten.Vals

Hoewel belangrijk, levert een gecombineerde aanpak met materiaal- en machineoptimalisatie de beste resultaten op.

Hoe verhoudt thermovormen zich tot andere productietechnologieën?

De cyclustijdfactoren van thermovormen sluiten aan bij bredere productiecontexten en bieden perspectief op de rol van thermovormen.

Thermovormen heeft langere cyclustijden per onderdeel dan spuitgieten, maar blinkt uit in kosten en flexibiliteit voor middelgrote tot kleine volumes.

Verwante technologieën

-

Spuitgieten: Sneller voor hoge volumes, maar duurder in gereedschap (Productieve kunststoffen).

-

Blaasgieten: Voor holle onderdelen geldt een vergelijkbare verwarmings-/koelingsdynamiek.

-

Extrusie: Levert thermovormplaten, waardoor de materiaaleigenschappen en cyclustijd indirect worden beïnvloed.

Thermovormen is altijd ideaal voor de productie van kleine volumes.Vals

Het is kosteneffectief, maar alternatieven zoals 3D-printen zijn wellicht beter geschikt voor zeer kleine oplages of complexe vormen.

Conclusie

De cyclustijd bij thermovormen hangt af van materiaaleigenschappen, machine-efficiëntie en onderdeelontwerp. Door gebruik te maken van snel koelende matrijzen, geoptimaliseerde verwarming en strategische machinekeuzes kunt u de productietijden verkorten en de efficiëntie verhogen. Of je nu de productie opschaalt of een prototype verfijnt, het beheersen van deze factoren is de sleutel tot succes bij thermovormen.

-

Inzicht in de factoren die de cyclustijd beïnvloeden kan helpen om de productie-efficiëntie te optimaliseren en de kosten van thermovormprocessen te verlagen. ↩

-

Het onderzoeken van de impact van verschillende materialen op de cyclustijd kan leiden tot een betere materiaalselectie en betere productieresultaten. ↩

-

Inzicht in cyclustijd is cruciaal voor het optimaliseren van de productie-efficiëntie in thermovormprocessen. Bekijk deze link voor diepgaande inzichten. ↩

-

Koelkanalen zijn essentieel voor het verkorten van de cyclustijd. Ontdek hoe ze de productiesnelheid en -kwaliteit bij thermovormen verbeteren. ↩

-

Aluminium matrijzen verbeteren de koelsnelheid aanzienlijk, wat leidt tot snellere productiecycli en een verbeterde efficiëntie. ↩

-

Roterende machines maken overlappende processen mogelijk, waardoor de cyclustijd drastisch wordt verkort in hoogvolume productieomgevingen. ↩

-

Leren over het belang van een uniforme wanddikte kan je helpen om een betere koeling en kwaliteit van je producten te bereiken. ↩