Aangepaste ASA profielen fabrikant

Professionele fabrikant van aangepaste ASA-profielen die weerbestendige, UV-stabiele en kleurconsistente oplossingen biedt voor buiten- en industriële toepassingen. Snelle levering & OEM service.

Gids voor de productie van extrusieprofielen op maat ASA

Wat zijn aangepaste ASA-extrusieprofielen?

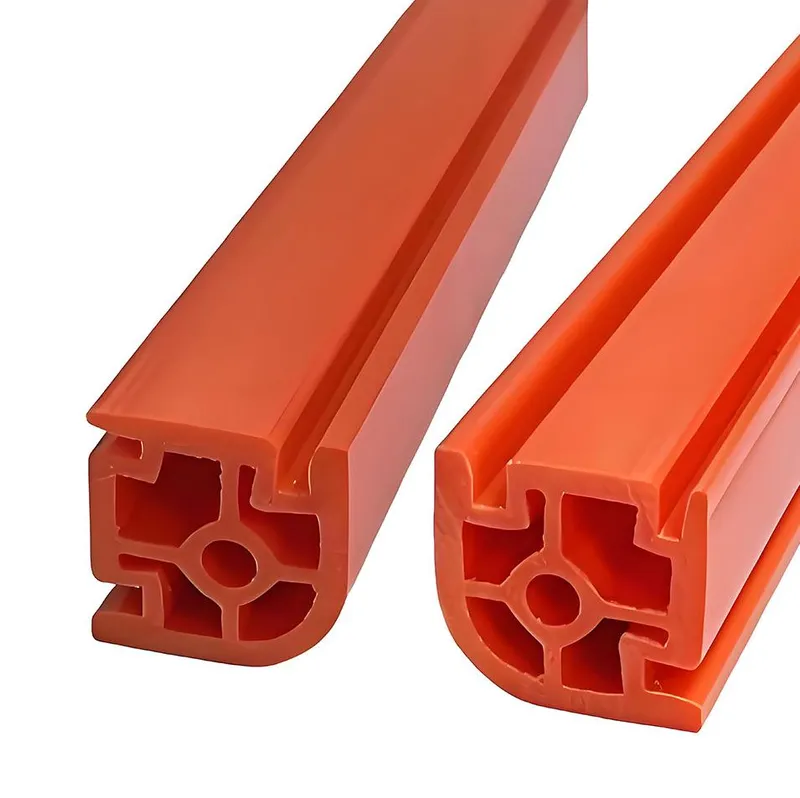

Aangepaste ASA extrusie profielen zijn gespecialiseerde kunststof onderdelen gemaakt van acrylonitril styreen acrylaat (ASA), een duurzame thermoplastische kunststof gewaardeerd om zijn uitstekende weerstand tegen UV-licht, weer en chemicaliën. Deze profielen worden vervaardigd via een extrusieproces, waarbij gesmolten ASA door een op maat gemaakte matrijs wordt geperst om continue vormen met specifieke doorsneden te creëren, zoals buizen, kanalen of ingewikkelde geometrieën.

Het extrusieproces garandeert een hoge precisie en consistentie, waardoor fabrikanten aan exacte ontwerpvereisten kunnen voldoen. Aanpassingsopties kunnen co-extrusie omvatten, waarbij ASA gecombineerd wordt met materialen zoals ABS of PVC om eigenschappen zoals flexibiliteit of sterkte te verbeteren. Deze veelzijdigheid maakt op maat gemaakte ASA extrusieprofielen tot een betrouwbare en aanpasbare oplossing voor projecten die zowel duurzaamheid als ontwerpflexibiliteit vereisen.

1. Belangrijkste kenmerken van ASA:

UV-bestendigheid: Behoudt kleur en eigenschappen ondanks langdurige blootstelling aan zonlicht.

Weerbestendigheid: Bestand tegen regen, extreme temperaturen en andere omgevingsfactoren.

③ Slagvastheid: Biedt duurzaamheid voor veeleisende toepassingen.

Deze kwaliteiten maken op maat gemaakte ASA extrusieprofielen ideaal voor een breed scala aan toepassingen, met name wanneer onderdelen zware omstandigheden moeten doorstaan met behoud van zowel prestaties als esthetische aantrekkingskracht.

2. Toepassingen:

Auto: Sierlijsten, zoals bumperdelen en spiegelbehuizingen.

② Constructie: Onderdelen van het ventilatiesysteem zoals roosters en kanalen.

Marine: Apparatuur bestand tegen zout water en UV-schade.

Buitenmeubilair: Weerbestendige frames en beslag.

Wat is ASA en waarom wordt het gebruikt bij extrusie?

ASA is een copolymeer dat bestaat uit drie hoofdcomponenten:

- Acrylonitril: Draagt bij aan chemische weerstand en stijfheid.

- Styreen: Verbetert de verwerkbaarheid en zorgt voor een glanzende afwerking.

- Acrylaat: Verbetert de weerbestendigheid, vooral tegen UV-licht.

Deze combinatie resulteert in een materiaal dat sterkte, duurzaamheid en esthetiek in evenwicht houdt. In tegenstelling tot ABS (Acrylonitril Butadieen Styreen), dat butadieen gebruikt voor slagvastheid, bevat ASA acrylaat. Door deze vervanging is ASA zeer goed bestand tegen UV-degradatie, waardoor het zijn kleur en mechanische eigenschappen na verloop van tijd behoudt, zelfs in zware buitenomstandigheden.

Waarom wordt ASA gebruikt bij extrusie?

Extrusie is een proces waarbij gesmolten kunststof door een matrijs wordt geperst om continue vormen te maken zoals profielen, platen of buizen. ASA is om de volgende redenen bijzonder geschikt voor dit proces:

Uitstekende weerbestendigheid: ASA blinkt uit in weerstand tegen UV-straling, vocht en temperatuurschommelingen. Hierdoor is het ideaal voor buitentoepassingen waarbij materialen langdurig worden blootgesteld aan zonlicht en weersinvloeden. In tegenstelling tot andere kunststoffen die kunnen verkleuren, barsten of verzwakken, behoudt ASA na verloop van tijd zijn uiterlijk en sterkte.

Duurzaamheid en slagvastheid: ASA biedt een hoge slagvastheid, zelfs in koude omstandigheden, en zorgt zo voor taaiheid en betrouwbaarheid. Dit is essentieel voor producten zoals auto-onderdelen, buitenmeubilair en bouwonderdelen die bestand moeten zijn tegen fysieke belasting.

Verwerkingsgemak: ASA smelt en vloeit soepel tijdens de extrusie, waardoor fabrikanten complexe profielen met precisie kunnen maken. De consistente verwerkingseigenschappen zorgen voor een hoogwaardige output en minimale productieproblemen.

Esthetische flexibiliteit: ASA is verkrijgbaar in verschillende kleuren en afwerkingen (glanzend of mat) en ondersteunt ook co-extrusie met materialen zoals PVC of ABS. Dit zorgt voor een verbeterde functionaliteit of kostenbesparing met behoud van een aantrekkelijk uiterlijk, waardoor het geschikt is voor zowel praktisch als decoratief gebruik.

⑤ Chemische weerstand: ASA is bestand tegen verdunde zuren, alkaliën en oliën, waardoor het een sterke kandidaat is voor industriële en automobieltoepassingen waar blootstelling aan chemische stoffen een punt van zorg is.

Prestaties op lange termijn: Dankzij de weerstand tegen degradatie levert ASA langdurige prestaties met minimaal onderhoud. Dit verlaagt de levenscycluskosten voor producten zoals bewegwijzering, gevelbekleding en buitenbekleding.

Wat zijn de belangrijkste eigenschappen en voordelen van ASA voor extrusie?

ASA (Acrylonitril Styreen Acrylaat) is een thermoplastisch materiaal dat algemeen bekend staat om zijn geschiktheid voor extrusie, een proces waarbij materiaal wordt gevormd door het door een matrijs te persen. Hieronder staan de belangrijkste eigenschappen en de voordelen die ze bieden voor extrusietoepassingen.

1. Belangrijkste eigenschappen van ASA voor extrusie:

① Superieure weer- en UV-bestendigheid: ASA blinkt uit in zware buitenomstandigheden en is bestand tegen degradatie en verkleuring door blootstelling aan zonlicht en weersinvloeden. Dit komt door de acrylaatcomponent, die beter presteert dan materialen zoals ABS (Acrylonitril Butadieen Styreen) die UV-gevoelige butadieen bevatten.

Hoge schokbestendigheid en thermische stabiliteit: Het is bestand tegen fysieke schokken en behoudt zijn vorm bij verschillende temperaturen, waardoor het duurzaam is tijdens de verwerking en het eindgebruik.

③ Chemische weerstand en verwerkingsgemak: ASA is bestand tegen beschadiging door vele chemicaliën en vloeit soepel tijdens de extrusie, waardoor nauwkeurige en complexe vormen kunnen worden geproduceerd.

2. Voordelen van ASA in Extrusie:

① Verlengde levensduur: De weerstand tegen omgevingsfactoren vermindert de behoefte aan onderhoud of vervanging, waardoor het na verloop van tijd kosteneffectief wordt, vooral voor buitentoepassingen.

Consistente esthetiek: ASA behoudt zijn kleur en afwerking bij langdurige blootstelling, waardoor het ideaal is voor zichtbare onderdelen zoals autobekleding, bewegwijzering of buitenmeubilair.

Veelzijdigheid in verschillende sectoren: Van bouwprofielen tot consumentengoederen, de uitgebalanceerde eigenschappen van ASA voldoen aan uiteenlopende productiebehoeften.

Productie-efficiëntie: De uitstekende smeltvloeiing en compatibiliteit met co-extrusie (gelaagdheid met andere materialen) verbeteren de productieflexibiliteit en maken innovatieve ontwerpen met hoge prestaties mogelijk.

3. Waarom ASA opvalt?

ASA wordt vaak verkozen boven ABS voor extrusie in buitenomgevingen omwille van zijn superieure UV-bestendigheid en biedt een combinatie van veerkracht, verwerkbaarheid en visuele aantrekkingskracht die weinig materialen evenaren. Dit maakt het een topkeuze voor geëxtrudeerde producten die duurzaamheid en ontwerpveelzijdigheid vereisen.

Waar worden ASA extrusie profielen vaak gebruikt?

ASA (Acrylonitril Styreen Acrylaat) extrusieprofielen worden veel gebruikt in toepassingen waar duurzaamheid, weerbestendigheid en UV-stabiliteit essentieel zijn. Hieronder staan de belangrijkste gebieden waar deze profielen vaak worden toegepast:

① Auto-industrie: ASA-profielen worden vaak gebruikt voor buitenbekledingen, roosters en andere onderdelen. Deze onderdelen moeten langdurig worden blootgesteld aan zonlicht, regen en temperatuurschommelingen en tegelijkertijd hun functionaliteit en uiterlijk behouden.

Bouwsector: In de bouw zijn ASA profielen ideaal voor raamkozijnen, deurkozijnen en gevelbekleding. Door hun weerstand tegen verbleken, scheuren en omgevingsslijtage zijn ze een betrouwbare keuze voor deze structurele elementen.

Bewegwijzering en reclame: Borden en displays voor buiten maken vaak gebruik van ASA profielen omdat ze bestand zijn tegen zware weersomstandigheden zonder structurele integriteit of esthetische aantrekkingskracht te verliezen.

④ Meubilair en uitrusting voor buiten: ASA wordt ook gebruikt in tuinmeubelen en speeltoestellen, waar het bestand is tegen degradatie door voortdurende blootstelling aan de elementen.

Welke bedrijfstakken hebben baat bij aangepaste ASA-profielen?

Aangepaste ASA-profielen (Acrylonitril Styreen Acrylaat) worden veel gebruikt in verschillende industrieën vanwege hun uitzonderlijke duurzaamheid, weersbestendigheid en UV-stabiliteit. Deze eigenschappen maken ze tot een ideaal materiaal voor toepassingen die langdurige prestaties onder zware omgevingsomstandigheden vereisen. Hieronder vind je een uitgebreide lijst van industrieën die baat hebben bij aangepaste ASA-profielen, samen met hun specifieke toepassingen en voordelen:

1. Auto-industrie:

Toepassingen: Sierlijsten, roosters, spiegelbehuizingen en bumperonderdelen.

Voordelen: ASA-profielen zijn bestand tegen blootstelling aan UV-straling, temperatuurschommelingen en verwering, zodat auto-onderdelen er na verloop van tijd goed blijven uitzien en goed blijven functioneren. Hun slagvastheid verhoogt ook de duurzaamheid.

2. Bouwsector:

Toepassingen: Kozijnen, deurkozijnen, gevelbekleding en dakelementen.

Voordelen: De weerstand van ASA tegen verbleken, barsten en omgevingsslijtage maakt het een onderhoudsarme, duurzame keuze voor de bouw, waardoor de kosten en het onderhoud op de lange termijn worden beperkt.

3. Bewegwijzering en reclame:

Toepassingen: Buitenborden, billboards en displaypanelen.

Voordelen: ASA-profielen zijn bestand tegen langdurig zonlicht en blootstelling aan weersinvloeden zonder kleur of structurele integriteit te verliezen, waardoor de bewegwijzering levendig en effectief blijft.

4. Meubilair en uitrusting voor buiten:

Toepassingen: Tuinmeubilair, speeltoestellen en buitenarmaturen.

Voordelen: ASA is bestand tegen degradatie door regen, UV-stralen en temperatuurschommelingen, waardoor het perfect is voor buitenproducten die voortdurend worden blootgesteld.

5. Telecommunicatie:

Toepassingen: Behuizingen voor antennes, schotelantennes en andere buitenapparatuur.

Voordelen: ASA biedt betrouwbare bescherming tegen weers- en UV-schade, zodat de telecommunicatie-infrastructuur lang meegaat.

6. Mariene industrie:

Toepassingen: Bootonderdelen, havenbekleding en maritieme armaturen.

Voordelen: ASA's weerstand tegen zoutwatercorrosie en UV-schade maakt het een duurzame optie voor maritieme omgevingen.

7. Elektrische en consumentenproducten:

Toepassingen: Behuizingen van apparaten, elektrische behuizingen en buitenverlichting.

Voordelen: ASA biedt duurzaamheid, chemische weerstand en esthetische flexibiliteit, waardoor functionaliteit en design in evenwicht worden gebracht in consumptiegoederen.

8. Ruimtevaart:

Toepassingen: Interieur- en exterieuronderdelen van vliegtuigen, zoals sierpanelen en afdekkappen.

Voordelen: ASA's lichte maar duurzame aard, gecombineerd met milieubestendigheid, voldoet aan de strenge eisen van luchtvaarttoepassingen.

9. Medische hulpmiddelen:

Toepassingen: Behuizingen voor medische apparatuur, diagnostische apparaten en mobiliteitshulpmiddelen.

Voordelen: De chemische weerstand en duurzaamheid van ASA zorgen ervoor dat medische apparatuur veilig en operationeel blijft, zelfs bij blootstelling aan reinigingsmiddelen.

10. Industriële toepassingen:

Toepassingen: Beschermkappen, machineafschermingen en industriële behuizingen.

Voordelen: De bestendigheid van ASA tegen chemicaliën, schokken en slijtage maakt het geschikt voor veeleisende industriële omgevingen.

Hoe ontwerp je een aangepast ASA-extrusieprofiel?

Het ontwerpen van een ASA (Acrylonitril Styreen Acrylaat) extrusieprofiel op maat omvat een systematisch proces om ervoor te zorgen dat het eindproduct voldoet aan je specifieke functionele, esthetische en milieubehoeften. ASA is een uitstekende materiaalkeuze, vooral voor buitentoepassingen, dankzij zijn UV-bestendigheid, duurzaamheid en kleurbehoud. Hieronder vind je een stap-voor-stap handleiding om je te helpen bij het ontwerpen van een ASA extrusieprofiel op maat van jouw behoeften.

1. Bepaal het doel en de vereisten:

De eerste stap is om duidelijk te schetsen waar het profiel voor bedoeld is en aan welke omstandigheden het zal worden blootgesteld. Dit zorgt ervoor dat het ontwerp geoptimaliseerd is voor de specifieke toepassing.

Functionaliteit: Identificeer de rol van het profiel. Zal het structurele ondersteuning bieden, dienen als decoratieve afwerking, dienen als beschermend omhulsel of een ander doel vervullen?

② Omgevingsomstandigheden: Denk aan factoren zoals blootstelling aan UV-licht, het weer (regen, extreme temperaturen), chemicaliën of mechanische belasting. ASA blinkt uit in buitenomgevingen dankzij zijn weer- en UV-bestendigheid.

Esthetische behoeften: Beslis over de kleur, de afwerking van het oppervlak (glanzend, mat of met structuur) en eventuele merkelementen, zoals logo's of specifieke kleuren.

Afmetingen en toleranties: Specificeer de vereiste grootte, vorm en precisie. Denk na over hoe het profiel zal integreren met andere onderdelen of assemblages.

2. Selecteer het juiste materiaal:

ASA is een goed uitgangspunt, maar controleer of het voldoet aan je behoeften en onderzoek eventuele uitbreidingen.

ASA-eigenschappen: Controleer of de UV-bestendigheid, slagvastheid en chemische weerstand van ASA voldoen aan de eisen van je project. Het is ideaal voor toepassingen die buiten duurzaamheid en kleurstabiliteit vereisen.

② Co-Extrusie opties: Als je extra eigenschappen nodig hebt, zoals flexibiliteit, kostenbesparingen of meer sterkte, overweeg dan om ASA te co-extruderen met materialen zoals ABS, PVC of TPU. Zo ontstaat een meerlaags profiel met aangepaste eigenschappen.

3. Ontwerp het profiel:

Maak vervolgens een gedetailleerd ontwerp van de dwarsdoorsnede van het profiel en houd daarbij rekening met de maakbaarheid.

① Cross-sectioneel ontwerp: Gebruik CAD-software (Computer-Aided Design) om een nauwkeurig 2D- of 3D-model van de dwarsdoorsnede van het profiel te ontwikkelen. Richt je op het bereiken van de gewenste vorm en stem deze af op de extrusiemogelijkheden.

Complexiteit versus maakbaarheid: Houd het ontwerp zo eenvoudig mogelijk om productiekosten en uitdagingen te beperken. Complexe vormen kunnen de gereedschapskosten verhogen of tot productieproblemen leiden.

Toleranties: Bepaal nauwe toleranties voor kritieke afmetingen om ervoor te zorgen dat het profiel perfect past in de beoogde toepassing. Overleg met fabrikanten om inzicht te krijgen in realistische tolerantiegrenzen voor ASA-extrusie.

4. Prototype en test:

Met prototypes kun je het ontwerp testen en verfijnen voordat je overgaat tot volledige productie.

Prototype Productie: Werk samen met een fabrikant om een kleine batch prototypes te produceren. Dit helpt om eventuele problemen vroeg in het proces op te sporen.

Testen: Beoordeel de prototypes op:

- Past en functioneert binnen de beoogde assemblage.

- Prestaties onder verwachte omstandigheden (bijv. blootstelling aan UV-straling, temperatuurschommelingen).

- Esthetische kwaliteit, zoals kleurconsistentie en oppervlakteafwerking.

Verfijning: Pas het ontwerp aan op basis van de testresultaten. Dit kan betekenen dat je de afmetingen aanpast, de doorsnede wijzigt of de materiaalkeuze wijzigt.

5. Samenwerken met fabrikanten:

Door nauw samen te werken met extrusie-experts bent u ervan verzekerd dat uw ontwerp praktisch en kosteneffectief is.

Deskundigenraadpleging: Schakel fabrikanten vroegtijdig in om te bevestigen dat uw ontwerp haalbaar is en geoptimaliseerd voor productie. Hun inbreng kan tijd en geld besparen.

② Ontwerpen van gereedschappen en matrijzen: De fabrikant maakt een matrijs op maat op basis van jouw ontwerp. Zorg ervoor dat deze voldoet aan je specificaties en consistente profielen van hoge kwaliteit kan produceren.

Productieplanning: Bespreken:

- Productievolumes en doorlooptijden.

- Kwaliteitscontroleprocessen (bijv. controles tijdens het proces, testen na de productie).

- Kostenfactoren, waaronder gereedschapskosten en potentiële besparingen voor grote orders.

6. Het ontwerp afronden en goedkeuren:

Zorg ervoor dat alles in orde is voordat je de productie op grote schaal start.

① Beoordelen en goedkeuren: Een laatste controle uitvoeren van het ontwerp, de prototypes en het productieplan. Bevestigen dat aan alle functionele, esthetische en prestatievereisten is voldaan.

Documentatie: Leg het ontwerpproces gedetailleerd vast, inclusief CAD-bestanden, testresultaten en productiespecificaties. Dit is handig voor toekomstige referentie of iteraties.

Aangepaste ASA profielen fabrikant

Toonaangevende fabrikant van aangepaste ASA-profielen met precisie-extrusie, uitstekende duurzaamheid en volledig maatwerk. Ideaal voor auto's, de bouw en buitenproducten.

Gids voor de productie van extrusieprofielen op maat ASA

- Welke aanpassingsopties zijn er beschikbaar voor ASA profielen?

- Hoe wordt het extrusieproces voor ASA profielen uitgevoerd?

- Technische specificaties en toleranties voor ASA profielen

- Hoe wordt kwaliteitscontrole verzekerd bij ASA Extrusie?

- Hoe vergelijkt ASA zich met andere extrusiematerialen?

- Hoe kies je de juiste fabrikant voor ASA-profielen op maat?

Welke aanpassingsopties zijn er beschikbaar voor ASA profielen?

ASA-profielen (Acrylonitril Styreen Acrylaat), die vaak worden gebruikt in extrusieprocessen vanwege hun duurzaamheid en weersbestendigheid, bieden een groot aantal aanpassingsmogelijkheden om te voldoen aan specifieke functionele en esthetische behoeften. Hieronder vindt u een gedetailleerd overzicht van de beschikbare aanpassingsmogelijkheden:

1. Vorm en ontwerp:

De vorm van de dwarsdoorsnede van ASA-profielen kan volledig worden aangepast door de extrusiemal te ontwerpen. Dit maakt het mogelijk:

- Eenvoudige vormen zoals buizen, rechthoeken of cirkels.

- Complexe profielen zoals kanalen, sierlijsten, afdichtingen of pakkingen op maat van specifieke toepassingen.

2. Afmetingen en toleranties:

ASA-profielen kunnen worden aangepast wat betreft grootte en precisie:

- Afmetingen: Breedte, hoogte, wanddikte en lengte kunnen worden gespecificeerd op basis van het beoogde gebruik.

- Toleranties: Voor toepassingen die een hoge precisie vereisen, kunnen nauwere toleranties worden toegepast, zodat de profielen exact aan de specificaties voldoen.

3. Kleur en uiterlijk:

Kleuraanpassing is een belangrijk kenmerk van ASA profielen:

- Er is een breed kleurengamma beschikbaar, inclusief aangepaste aanpassing aan standaarden zoals Pantone- of RAL-codes.

- Dit is ideaal voor branding, esthetische consistentie of functionele doeleinden (bijv. zichtbaarheid).

4. Afwerking oppervlak:

De oppervlaktestructuur van ASA-profielen kan worden aangepast aan verschillende behoeften:

- Opties zijn gladde, matte, glanzende of getextureerde afwerkingen.

- Texturen kunnen de functionaliteit verbeteren, zoals het verbeteren van de grip of het verspreiden van licht.

5. Materiaaleigenschappen en additieven:

De eigenschappen van ASA kunnen worden verbeterd door additieven toe te voegen of de kwaliteit te kiezen:

- Toevoegingen: UV-stabilisatoren (naast de inherente weerbestendigheid van ASA), vlamvertragers of slagvastheidsverbeteraars kunnen worden toegevoegd.

- ASA kwaliteiten: Je kunt kiezen uit verschillende kwaliteiten met verschillende eigenschappen, zoals een hogere slagvastheid of een betere vloei.

6. Co-Extrusie en opties voor meerdere materialen:

Co-extrusie maakt het mogelijk om ASA te combineren met andere materialen in een enkel profiel:

- Voorbeelden zijn een ASA-buitenlaag voor weersbestendigheid in combinatie met een rendabele of stijve kern (bijvoorbeeld PVC of ABS).

- Profielen kunnen ook flexibele delen hebben (bijvoorbeeld met TPE) voor zacht aanvoelende oppervlakken of een verbeterde functionaliteit.

7. Secundaire verwerking:

Post-extrusieprocessen kunnen ASA-profielen verder aanpassen:

- Snijden: Profielen kunnen op specifieke lengtes worden gesneden.

- Boren of ponsen: Gaten of inkepingen kunnen worden toegevoegd voor montage of assemblage.

- Bevestigingen: Voorzieningen zoals plakband of magneetstrips kunnen worden toegepast, afhankelijk van de fabrikant.

8. Bedrukken en oppervlakteversiering:

ASA-profielen kunnen worden gedecoreerd voor branding of identificatie:

- Logo's, tekst of patronen rechtstreeks op het oppervlak afdrukken.

- Schilderen of coaten voor extra bescherming of visuele aantrekkingskracht.

Hoe wordt het extrusieproces voor ASA profielen uitgevoerd?

Het extrusieproces voor ASA-profielen (Acrylonitril Styreen Acrylaat) is een nauwkeurige productietechniek waarbij ASA-hars wordt omgezet in profielen met een aangepaste vorm en een consistente doorsnede. ASA is een thermoplast die gewaardeerd wordt om zijn duurzaamheid, UV-bestendigheid en weersbestendigheid, waardoor het ideaal is voor buitentoepassingen. Hieronder wordt stap voor stap uitgelegd hoe dit proces wordt uitgevoerd.

Stap 1: Materiaalvoorbereiding:

De hars drogen: ASA hars, dat meestal als pellets wordt geleverd, is licht hygroscopisch en kan vocht uit de lucht absorberen. Vóór de extrusie worden de pellets gedroogd in een ontvochtigingsdroger om vocht te verwijderen dat anders bubbels, oppervlaktedefecten of zwakke plekken in het uiteindelijke profiel zou kunnen veroorzaken.

② Additief mengen (optioneel): Afhankelijk van de toepassing kunnen additieven zoals UV-stabilisatoren, vlamvertragers of kleurstoffen gemengd worden met de ASA-korrels om specifieke eigenschappen te verbeteren of de gewenste kleuren te verkrijgen.

Stap 2: De extruder voeden:

Hopper laden: De gedroogde ASA-korrels worden in de trechter van een extruder geladen, een machine die ontworpen is om het plastic te smelten en te vormen.

Zwaartekrachtaanvoer: De pellets stromen vanuit de trechter via de zwaartekracht in het vat van de extruder, waardoor de verwerkingsprocedure start.

Stap 3: Smelten en mengen:

Verwarmingszones: Binnenin het extrudervat passeren de ASA-pellets meerdere temperatuurgecontroleerde zones, meestal verwarmd tot 180°C-220°C (356°F-428°F), afhankelijk van de ASA-kwaliteit. Door deze geleidelijke verwarming smelten de korrels tot een gesmolten toestand.

Schroefomwenteling: Een roterende schroef in het vat duwt het materiaal naar voren terwijl het grondig gemengd wordt, wat zorgt voor een uniforme consistentie en een gelijkmatige verdeling van additieven of kleurstoffen.

Stap 4: Extrusie door de matrijs:

Matrijsvorming: Het gesmolten ASA wordt aan het einde van de extruder door een op maat gemaakte matrijs geperst. De matrijs bepaalt de vorm van de dwarsdoorsnede van het profiel, die kan variëren van eenvoudige buizen tot complexe geometrieën zoals kanalen of sierlijsten.

Drukregeling: De extruder oefent precieze druk uit om ervoor te zorgen dat het gesmolten ASA gelijkmatig door de matrijs stroomt, waardoor defecten of onregelmatigheden in het profiel worden vermeden.

Stap 5: Afkoelen en stollen:

Koelsysteem: Bij het verlaten van de matrijs is het profiel nog zacht en moet het gekoeld worden om zijn vorm te stollen. Gebruikelijke koelmethoden zijn onder andere:

- Waterbaden: Het profiel gaat door met water gevulde tanks voor snelle koeling.

- Luchtkoeling: Luchtsystemen kunnen worden gebruikt voor geleidelijke koeling, afhankelijk van de vereisten van het profiel.

② Kalibratiegereedschap: Er kunnen kalibratieapparaten of vacuümmaatapparatuur worden gebruikt om de afmetingen nauwkeurig te houden terwijl het profiel afkoelt.

Stap 6: Snijden en afwerken:

① Afvoereenheid: Een uittrekmachine trekt het gekoelde profiel op een gecontroleerde snelheid, waarbij een constante spanning wordt aangehouden om een uniforme dikte en vorm te garanderen.

Op lengte snijden: Het doorlopende profiel wordt in gespecificeerde lengtes gesneden met behulp van zagen of geautomatiseerde snijders.

Secundaire bewerkingen (optioneel): Bijkomende processen zoals boren, ponsen, inkepen of oppervlaktebehandelingen (bv. bedrukken of coaten) kunnen worden toegepast op basis van het beoogde gebruik van het profiel.

Stap 7: Kwaliteitscontrole:

① Maatcontroles: De profielen worden gemeten om er zeker van te zijn dat ze voldoen aan de gespecificeerde toleranties voor grootte en vorm.

Oppervlakinspectie: Visuele en tactiele controles identificeren defecten zoals bellen, strepen of ruwheid.

Prestatie testen: Monsters kunnen worden getest op eigenschappen zoals slagvastheid, UV-stabiliteit of kleurconsistentie om te bevestigen dat ze voldoen aan de toepassingsnormen.

Extra opmerkingen:

Co-Extrusie (optioneel): ASA kan worden gecoëxtrudeerd met materialen zoals PVC of ABS om profielen te maken met gecombineerde eigenschappen, zoals een stijve ASA-kern met een flexibele buitenlaag.

② Gereedschapsnauwkeurigheid: Het ontwerp van de matrijs is cruciaal voor het nauwkeurig vormen van het profiel en moet afgestemd zijn op de specifieke toepassing.

Wat zijn de technische specificaties en toleranties voor ASA profielen?

ASA-profielen (Acrylonitril-Styreen-Acrylaat) zijn thermoplastische producten die gemaakt worden door extrusie. Ze worden veel gebruikt in autodecoratie, bouwonderdelen en buitenfaciliteiten vanwege hun uitstekende weerbestendigheid, UV-bestendigheid en duurzaamheid. Hieronder volgt een overzicht van de technische specificaties en toleranties.

1. Technische specificaties:

Afmetingen:

ASA-profielen zijn in hoge mate aanpasbaar aan specifieke toepassingen, maar er zijn gemeenschappelijke maatbereiken:

- Afmetingen van de dwarsdoorsnede:

a. Profielen kunnen variëren van eenvoudige vormen (bijv. buizen, rechthoeken) tot complexe ontwerpen (bijv. structuren met meerdere kamers).

b. Breedte en hoogte: Gewoonlijk tussen 5 mm en 200 mm, afhankelijk van de complexiteit van het profiel en het beoogde gebruik.

c. Wanddikte: Over het algemeen varieert de wanddikte van 1 mm tot 5 mm, met dikkere wanden voor structurele doeleinden.

- Lengte: Continu geëxtrudeerd en op lengte gesneden, vaak tot 6 meter voor praktische verwerking en verzending.

- Aangepaste kenmerken: Profielen kunnen gaten, gleuven of andere kenmerken bevatten die tijdens of na extrusie worden toegevoegd, aangepast aan de toepassing.

Mechanische eigenschappen:

De mechanische eigenschappen van ASA maken het een robuust en veelzijdig materiaal:

- Treksterkte: Ongeveer 40-50 MPa, goede structurele integriteit voor dragende toepassingen.

- Flexural Modulus: Tussen 2.000 en 2.500 MPa, wat wijst op voldoende stijfheid voor verschillende toepassingen.

- Slagvastheid: Getande Izod-inslagwaarden van 10-15 kJ/m², met behoud van sterkte, zelfs bij lage temperaturen.

- Hardheid: Shore D hardheid van 80-85, biedt weerstand tegen krassen en oppervlakteschade.

- Thermische stabiliteit: Geschikt voor continu gebruik tot 80°C, met kortstondige blootstelling tot 100°C zonder significante degradatie.

2. Toleranties:

Toleranties definiëren de toegestane variatie in afmetingen en eigenschappen, zodat ASA-profielen correct passen en functioneren:

① Maattoleranties:

- Breedte en hoogte: ±0,5 mm voor profielen tot 50 mm; tot ±1,0 mm voor grotere profielen.

- Wanddikte: ±0,2 mm voor dunne wanden (1-2 mm), oplopend tot ±0,5 mm voor dikkere wanden.

Rechtheid: Profielen mogen niet meer dan 1 mm per meter afwijken om een goede uitlijning en pasvorm te garanderen.

③ Afwerking oppervlak: Een gladde afwerking is typisch, met een oppervlakteruwheid (Ra) van minder dan 1,6 µm voor esthetische of functionele oppervlakken.

Kleurconsistentie: Voor gekleurde profielen wordt de kleurvariatie gecontroleerd binnen een Delta E waarde van minder dan 1,0, wat uniformiteit garandeert.

3. Relevante industrienormen:

ASA-profielen moeten mogelijk voldoen aan specifieke normen, afhankelijk van hun gebruik:

ISO 9001: Zorgt voor een consistente productiekwaliteit.

② ASTM D4673: Definieert materiaaleigenschappen voor ASA, inclusief mechanische en fysieke eigenschappen.

UL 94: Geldt voor vlamvertragende kwaliteiten om te voldoen aan de brandveiligheidseisen.

RoHS en REACH: Zorgt voor naleving van milieuregelgeving met betrekking tot verboden stoffen.

4. Hoe worden specificaties en toleranties gewaarborgd?

Fabrikanten gebruiken verschillende methoden om te controleren of ASA-profielen aan deze normen voldoen:

① In-Line Monitoring: Real-time meting van afmetingen en oppervlaktekwaliteit tijdens extrusie.

Mechanische testen: De monsters worden getest op treksterkte, slagvastheid en andere eigenschappen.

Visuele inspectie: Controleert op oppervlaktedefecten, kleurconsistentie en afwerkingskwaliteit.

④ Maatcontrole: Gereedschappen zoals schuifmaten of lasermeters zorgen ervoor dat de toleranties gehandhaafd blijven.

Hoe wordt kwaliteitscontrole verzekerd bij ASA Extrusie?

Kwaliteitscontrole bij ASA (Acrylonitril Styreen Acrylaat) extrusie is een systematisch proces dat ontworpen is om ervoor te zorgen dat de uiteindelijke geëxtrudeerde profielen voldoen aan strenge normen voor afmetingen, materiaaleigenschappen en prestaties. Gezien het gebruik van ASA in veeleisende toepassingen zoals auto-onderdelen, bouwmaterialen en buitenproducten, is het behoud van een hoge kwaliteit essentieel.

1. Materiaalinspectie:

Het proces begint met een grondige inspectie van de grondstoffen, met name de ASA-hars. De belangrijkste stappen zijn:

Zuiverheidscontrole: De hars wordt onderzocht op verontreinigingen of onzuiverheden die het extrusieproces in gevaar kunnen brengen.

Vochtgehalte: Omdat ASA vocht kan absorberen, wordt het getest en gedroogd tot een bepaald niveau (bijv. <0,1%) om defecten zoals luchtbellen of zwakke plekken in het eindproduct te voorkomen.

③ Additieve verificatie: Als additieven zoals kleurstoffen of UV-stabilisatoren worden gebruikt, worden hun consistentie en verhoudingen bevestigd om uniformiteit te garanderen.

2. Extrusieprocesbewaking:

Tijdens de extrusie worden kritieke parameters nauwlettend in de gaten gehouden om consistentie te behouden en defecten te voorkomen:

① Temperatuur: De temperatuur van het vat en de matrijs (meestal 180°C-220°C) wordt geregeld om het ASA-materiaal goed te laten smelten en vloeien.

Druk: De extrusiedruk wordt geregeld voor een gelijkmatige materiaalstroom door de matrijs.

③ Schroefsnelheid: De schroefsnelheid van de extruder wordt aangepast om de uitvoersnelheid te regelen en een uniform profiel te garanderen. Real-time aanpassingen, vaak ondersteund door geautomatiseerde systemen, helpen de processtabiliteit te behouden.

3. Maatcontroles:

Na extrusie worden de profielen geïnspecteerd op maatnauwkeurigheid:

① In-Line Monitoring: Gereedschappen zoals lasermeters of ultrasone sensoren meten afmetingen tijdens de productie om ervoor te zorgen dat ze overeenkomen met de specificaties.

Inspectie na extrusie: De belangrijkste metingen zijn:

- Doorsnedeafmetingen: Breedte, hoogte en wanddikte worden gecontroleerd aan de hand van toleranties (bijv. ±0,5 mm).

- Lengte: Snijlengtes worden gecontroleerd op nauwkeurigheid.

- Rechtheid: Profielen worden beoordeeld op afwijkingen (bijv. ≤1 mm per meter).

4. Inspectie oppervlaktekwaliteit:

Het oppervlak van de geëxtrudeerde profielen wordt zorgvuldig onderzocht op zowel esthetische als functionele kwaliteit:

Defectdetectie: Operators of geautomatiseerde systemen controleren op krassen, luchtbellen, strepen of ongelijkmatige texturen.

② Consistentie afwerking: Het oppervlak wordt gecontroleerd op de gewenste afwerking, zoals glad, mat of met structuur.

5. Mechanische testen:

Monsters van elke batch worden getest om te garanderen dat de profielen voldoen aan de prestatienormen:

Treksterkte: Gemeten om te bevestigen dat het profiel trekkrachten kan weerstaan (meestal 40-50 MPa voor ASA).

② Slagvastheid: Getest op taaiheid, essentieel voor toepassingen buiten of onder hoge druk.

③ Buigsterkte: Beoordeeld op buigvastheid onder belasting. Afhankelijk van de toepassing kunnen aanvullende tests worden uitgevoerd, zoals hittebestendigheid.

6. Kleur- en uiterlijke controles:

Voor toepassingen waar esthetiek belangrijk is, worden de profielen beoordeeld op:

Kleurconsistentie: Hulpmiddelen zoals spectrofotometers zorgen ervoor dat kleurvariaties binnen aanvaardbare grenzen blijven (bijv. Delta E <1,0).

Glansniveau: De glans van het oppervlak wordt gemeten en indien nodig vergeleken met de specificaties.

7. Verpakking en behandeling:

Om schade na productie te voorkomen:

Beschermende verpakking: Profielen worden verpakt in folie of ondersteund met afstandhouders om krassen of buigen tijdens transport te voorkomen.

② Etikettering: Verpakkingen zijn gemarkeerd met productiegegevens voor traceerbaarheid.

8. Documentatie en traceerbaarheid:

Kwaliteitscontroleactiviteiten worden grondig gedocumenteerd:

Records: Vermeld de materiaallotnummers, procesparameters en inspectieresultaten.

Traceerbaarheid: Hiermee kunnen fabrikanten de productiegeschiedenis van elke batch bijhouden, wat helpt bij probleemoplossing en kwaliteitsborging.

9. Voortdurende verbetering:

Feedback van kwaliteitscontrole wordt geanalyseerd om:

Trends of terugkerende problemen identificeren.

② Optimaliseer het extrusieproces, werk procedures bij of verbeter trainingen, zodat de kwaliteit voortdurend verbetert.

Hoe vergelijkt ASA zich met andere extrusiematerialen?

ASA (Acrylonitril Styreen Acrylaat) is een populair materiaal in extrusieprocessen, gewaardeerd om zijn duurzaamheid en bestendigheid tegen omgevingsfactoren. Om te begrijpen hoe het zich verhoudt tot andere veelgebruikte extrusiematerialen zoals PVC (polyvinylchloride), ABS (acrylonitril-butadieen-styreen) en PMMA (polymethylmethacrylaat), onderzoeken we hun belangrijkste eigenschappen, toepassingen en nadelen.

1. Vergelijking van de belangrijkste eigenschappen:

Hier vind je een gedetailleerd overzicht van hoe ASA het doet in vergelijking met PVC, ABS en PMMA op verschillende belangrijke punten:

| Eigendom | ASA | PVC | ABS | PMMA |

|---|---|---|---|---|

| UV-bestendigheid | Uitstekend | Matig | Slecht | Goed |

| Weerbestendigheid | Uitstekend | Goed | Matig | Goed |

| Slagsterkte | Hoog | Matig | Hoog | Laag |

| Kosten | Matig tot hoog | Laag | Matig | Hoog |

| Verwerkingsgemak | Goed | Uitstekend | Uitstekend | Goed |

| Kleurbehoud | Uitstekend | Goed | Slecht | Goed |

| Chemische weerstand | Goed | Uitstekend | Matig | Matig |

UV- en weerbestendigheid: ASA blinkt uit in weerstand tegen zonlicht en barre weersomstandigheden en presteert beter dan ABS (dat degradeert bij blootstelling aan UV-straling) en PVC (dat matig bestand is). PMMA is ook goed bestand tegen weersinvloeden, maar kan niet tippen aan de algehele duurzaamheid van ASA.

② Slagvastheid: ASA en ABS hebben beide een hoge slagvastheid, waardoor ze taaier zijn dan het meer brosse PVC en PMMA.

③ Kosten: PVC is de meest budgetvriendelijke optie, terwijl ASA en PMMA duurder zijn vanwege hun speciale eigenschappen.

Verwerkingsgemak: PVC en ABS zijn gemakkelijker te extruderen dan ASA, dat een nauwkeurige temperatuurregeling (meestal 180°C-220°C) en voordrogen vereist om defecten te voorkomen.

2. Unieke sterke punten van ASA:

ASA onderscheidt zich door:

UV-bestendigheid: Het behoudt zijn sterkte en uiterlijk bij langdurige blootstelling aan zonlicht.

Weerbestendigheid: Het is bestand tegen barsten, vervagen en broosheid in extreme omstandigheden.

Kleurbehoud: Het behoudt ook na verloop van tijd levendige kleuren, in tegenstelling tot ABS, dat buiten snel vervaagt.

3. Geschiktheid voor toepassingen:

De eigenschappen van ASA maken het geschikt voor specifieke toepassingen, waarbij het vaak beter presteert dan andere materialen in buitenomgevingen:

Auto: Buitendelen zoals sierlijsten en roosters profiteren van de UV-bestendigheid en kleurstabiliteit van ASA.

② Constructie: Kozijnen, gevelbekleding en dakbedekking maken gebruik van de weerbestendigheid en duurzaamheid.

Bewegwijzering en meubilair voor buiten: ASA zorgt voor een langdurig uiterlijk en sterkte.

④ In vergelijking:

- PVC: Vaak gebruikt voor toepassingen binnenshuis, zoals buizen en hulpstukken, vanwege de lage kosten en chemische weerstand.

- ABS: Geschikt voor producten voor binnenshuis, zoals behuizingen voor apparaten of speelgoed, waar blootstelling aan UV-straling geen probleem is.

- PMMA: Ideaal voor transparante toepassingen zoals lichtkappen of displays, dankzij de optische helderheid.

4. Beperkingen van ASA:

Hogere kosten: Het is duurder dan PVC en ABS, wat het gebruik ervan kan beperken in budgetgedreven projecten.

Verwerkingsuitdagingen: Het vereist een zorgvuldige behandeling tijdens de extrusie, in tegenstelling tot het meer vergevingsgezinde PVC en ABS.

Niet voor transparantie: In tegenstelling tot PMMA heeft ASA geen optische helderheid, waardoor het ongeschikt is voor doorkijktoepassingen.

5. Waarom kiezen voor ASA?

ASA is de beste keuze voor extrusie als buitenprestaties van cruciaal belang zijn. De superieure UV-bestendigheid, weersbestendigheid en kleurbehoud maken het ideaal voor producten die worden blootgesteld aan zonlicht en weersinvloeden. Voor toepassingen binnenshuis of kostengevoelige toepassingen zijn PVC of ABS wellicht betere opties, terwijl PMMA uitblinkt in scenario's die transparantie vereisen. Uiteindelijk onderscheidt ASA zich door zijn evenwicht tussen duurzaamheid en esthetische stabiliteit als het gaat om duurzaamheid en uiterlijk.

Hoe kies je de juiste fabrikant voor ASA-profielen op maat?

ASA is de beste keuze voor extrusie als buitenprestaties van cruciaal belang zijn. De superieure UV-bestendigheid, weersbestendigheid en kleurbehoud maken het ideaal voor producten die worden blootgesteld aan zonlicht en weersinvloeden. Voor toepassingen binnenshuis of kostengevoelige toepassingen zijn PVC of ABS wellicht betere opties, terwijl PMMA uitblinkt in scenario's die transparantie vereisen. Uiteindelijk onderscheidt ASA zich door zijn evenwicht tussen duurzaamheid en esthetische stabiliteit als het gaat om duurzaamheid en uiterlijk.

1. Evalueer expertise en ervaring:

Waarom het belangrijk is: Het produceren van ASA-profielen vereist geavanceerde extrusietechnieken en een grondige kennis van de eigenschappen van het materiaal. Een fabrikant met uitgebreide ervaring is beter uitgerust om de unieke uitdagingen van ASA aan te gaan en betrouwbare resultaten te leveren.

② Waar moet je op letten? Onderzoek hoe lang de fabrikant al actief is in de extrusie-industrie en of ze specifieke ervaring hebben met ASA. Vraag voorbeelden van eerdere projecten of casestudies om hun expertise te bevestigen.

2. Aanpassingsmogelijkheden beoordelen:

Waarom het belangrijk is: Aangepaste ASA-profielen vereisen vaak specifieke vormen, afmetingen of prestatiekenmerken om aan de projectbehoeften te voldoen. Een fabrikant met sterke aanpassingsmogelijkheden kan zich aan uw unieke eisen aanpassen.

② Waar moet je op letten? Vraag naar hun vermogen om aangepaste matrijzen te ontwerpen, co-extrusie uit te voeren met materialen zoals PVC of ABS en extra diensten aan te bieden zoals snijden, boren of afwerken.

3. Kwaliteitscontroleprocessen controleren:

Waarom het belangrijk is: ASA-profielen moeten voldoen aan nauwkeurige normen voor afmetingen, duurzaamheid en prestaties, vooral in veeleisende omgevingen. Robuuste kwaliteitscontrole garandeert consistentie en betrouwbaarheid.

② Waar moet je op letten? Zoek naar bewijzen van in-line bewaking, mechanische testen en naleving van erkende normen zoals ISO 9001.

4. Materiaalinkoop en -verwerking beoordelen:

Waarom het belangrijk is: De kwaliteit van ASA-hars en de juiste behandeling (bijv. voordrogen om defecten te voorkomen) hebben een directe invloed op de prestaties van het eindproduct.

② Waar moet je op letten? Controleer of de fabrikant hoogwaardige ASA-hars gebruikt en de beste werkwijzen volgt voor de voorbereiding en opslag van het materiaal.

5. Houd rekening met productiecapaciteit en doorlooptijden:

Waarom het belangrijk is: Het halen van deadlines is essentieel, vooral voor grootschalige of tijdgevoelige projecten. De capaciteit en efficiëntie van de fabrikant bepalen of ze op tijd kunnen leveren.

② Waar moet je op letten? Beoordeel hun productiemogelijkheden en vraag naar de typische doorlooptijden voor aangepaste bestellingen.

6. Kijk naar industriecertificeringen en naleving:

Waarom het belangrijk is: Certificeringen tonen aan dat een fabrikant zich inzet voor kwaliteit, veiligheid en milieuverantwoordelijkheid, wat vooral belangrijk is voor gereguleerde industrieën.

② Waar moet je op letten? Controleer op certificeringen zoals ISO 9001 en naleving van normen zoals RoHS of REACH.

7. Klantondersteuning en samenwerking evalueren:

Waarom het belangrijk is: Een fabrikant die ondersteuning biedt tijdens het ontwerp, prototyping en productie kan helpen je project te verfijnen en mogelijke problemen in een vroeg stadium aan te pakken.

② Waar moet je op letten? Zorg ervoor dat ze hulp bij het ontwerp bieden, prototypes maken en tijdens het hele proces goed communiceren.

Waarom kiezen voor Uplastech?

Als het gaat om op maat gemaakte ASA-profielen, is Uplastech een uitstekende keuze. Met meer dan 20 jaar ervaring in de extrusie-industrie brengen we een schat aan ervaring en professionaliteit naar elk project. Onze ultramoderne faciliteiten, rigoureuze kwaliteitscontroleprocessen en toewijding aan samenwerking met de klant zorgen ervoor dat we op maat gemaakte ASA-profielen van hoge kwaliteit leveren die voldoen aan de strengste normen. Of uw toepassing nu in de auto-industrie, de bouw of daarbuiten is, Uplastech is uw vertrouwde partner voor duurzame, nauwkeurig ontworpen oplossingen.

veelgestelde vragen voor klanten

Aan de slag met Uplastech

Heb je vragen? Wij hebben antwoorden.

We zijn gespecialiseerd in extrusie, vacuümvormen, blazen en precisievormen en bieden oplossingen op maat om te voldoen aan uw uiteenlopende productiebehoeften.

We werken met verschillende industrieën, waaronder de auto-industrie, elektronica, consumentengoederen en verpakkingsindustrie. We richten ons op B2B-partnerschappen en leveren oplossingen op het gebied van extrusie, thermovormen, blazen en precisievormen.

Ja, we passen onze oplossingen aan uw unieke vereisten aan.

Neem contact op

Stuur ons een e-mail of vul onderstaand formulier in voor een offerte.

E-mail: uplastech@gmail.com