ABS profielen op maat Fabrikant

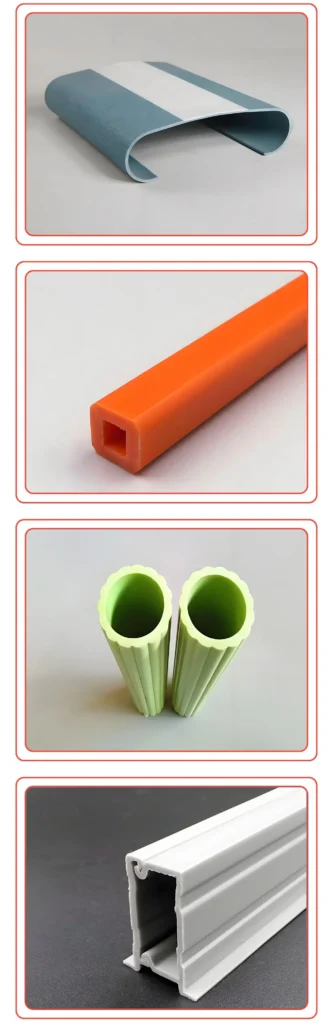

Ontdek onze aangepaste ABS profielen die ontworpen zijn voor kunststofextrusie en een uitzonderlijke sterkte, hittebestendigheid en slagvastheid bieden.

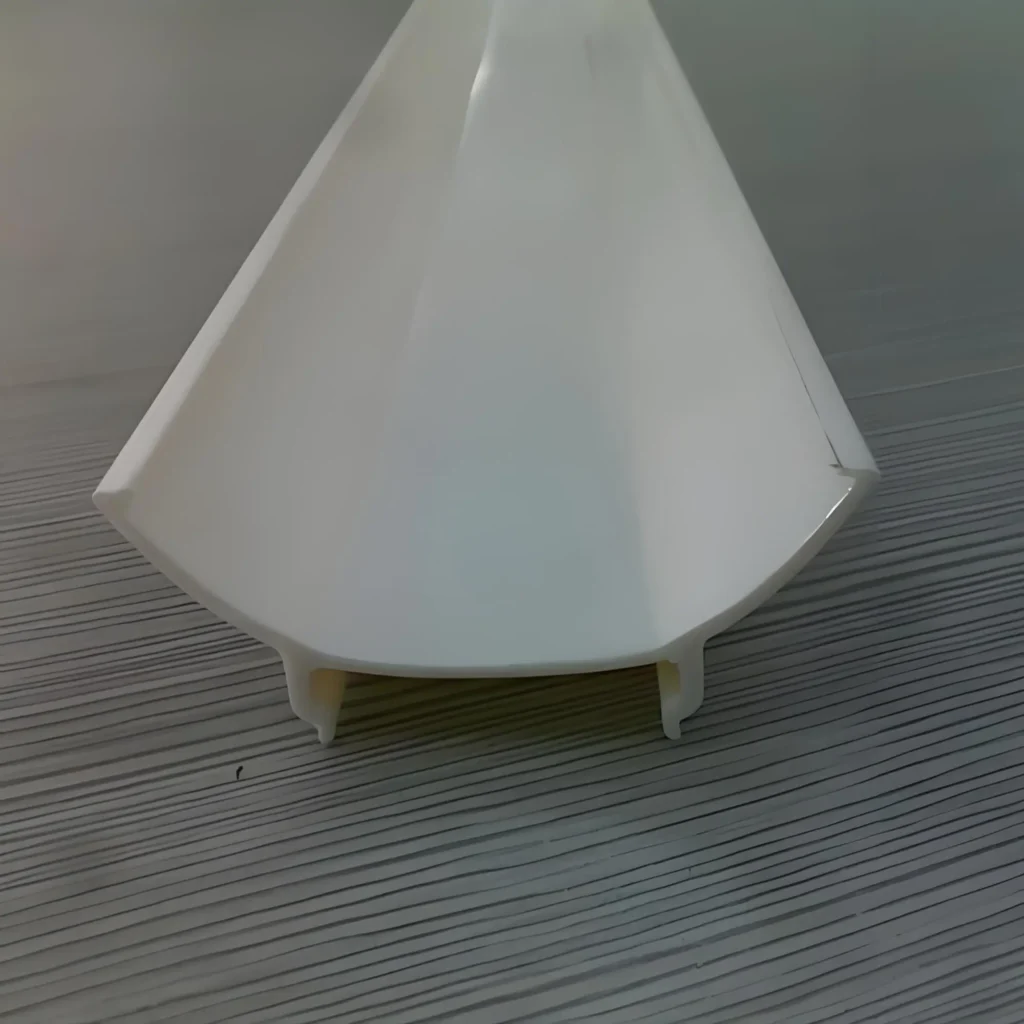

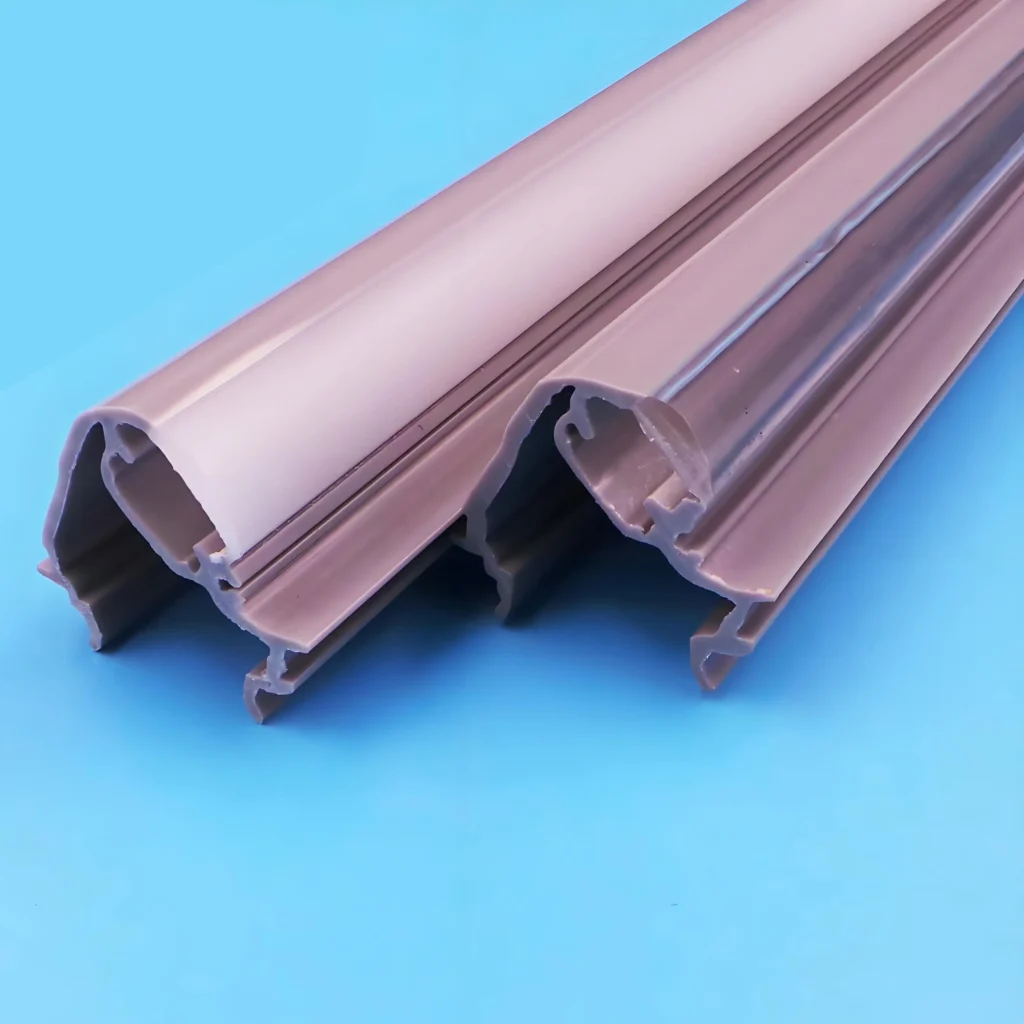

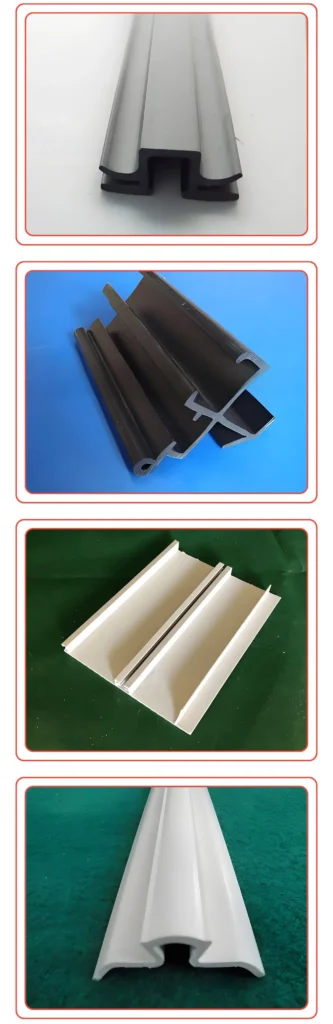

ABS Frame Profiel

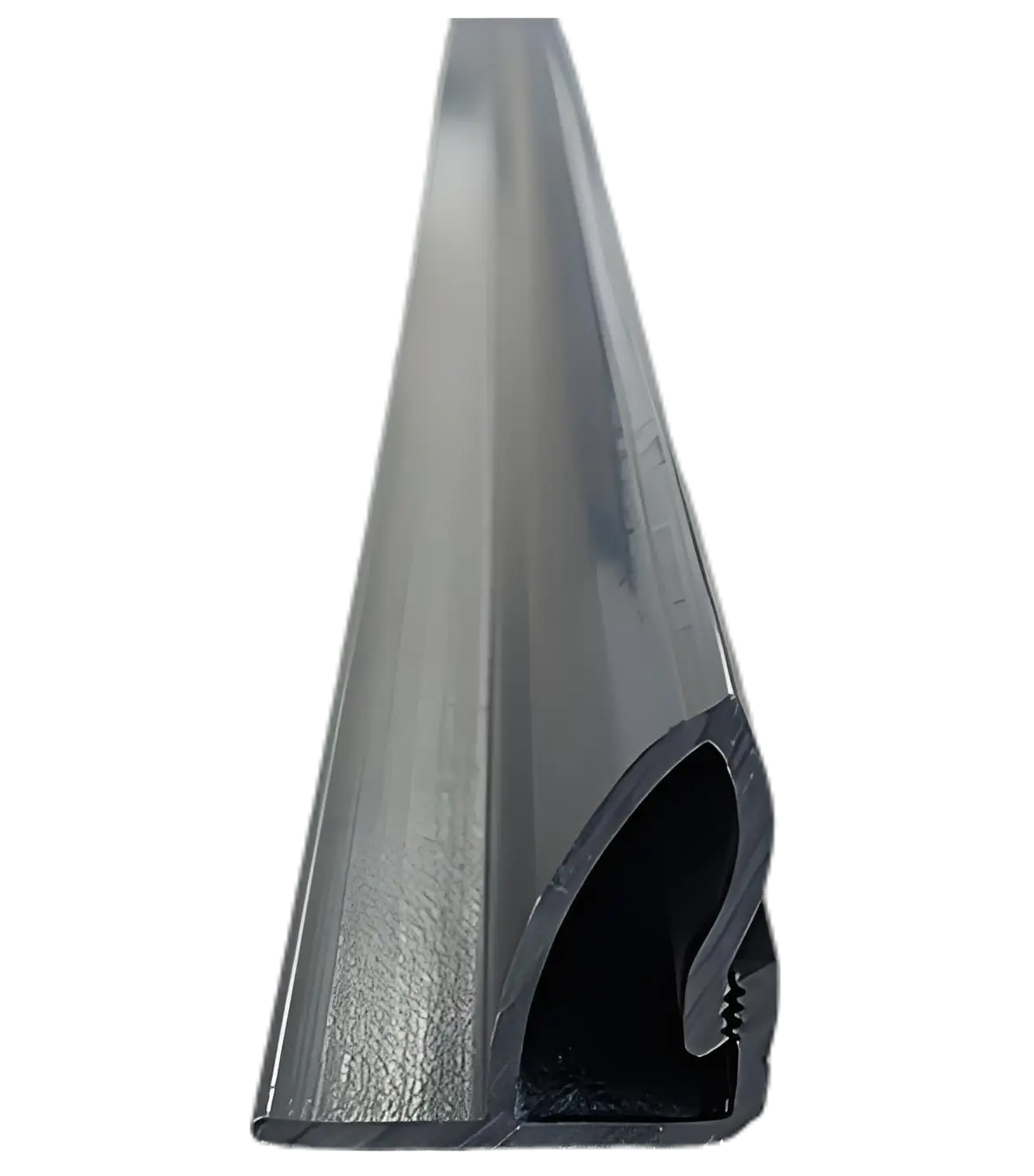

ABS Zachte Decoratie Clips

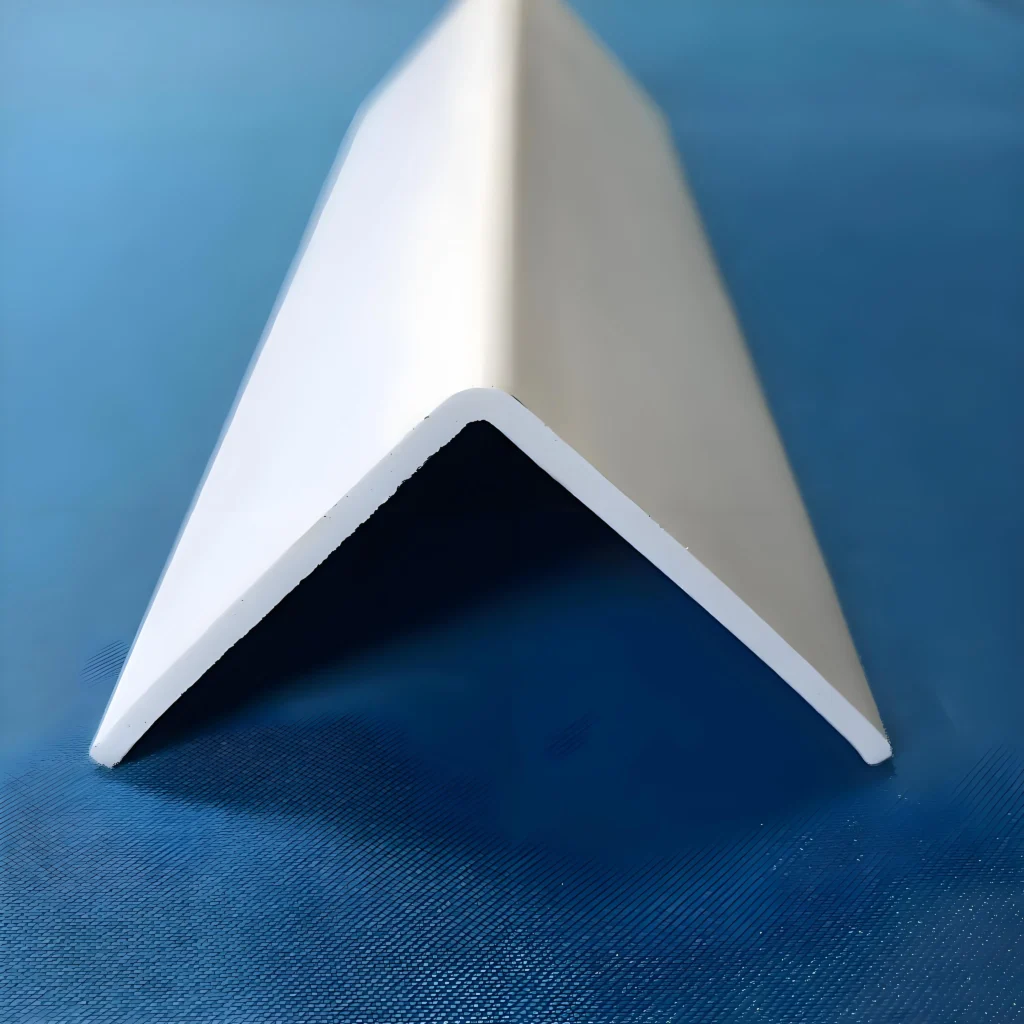

ABS Doekgleuf

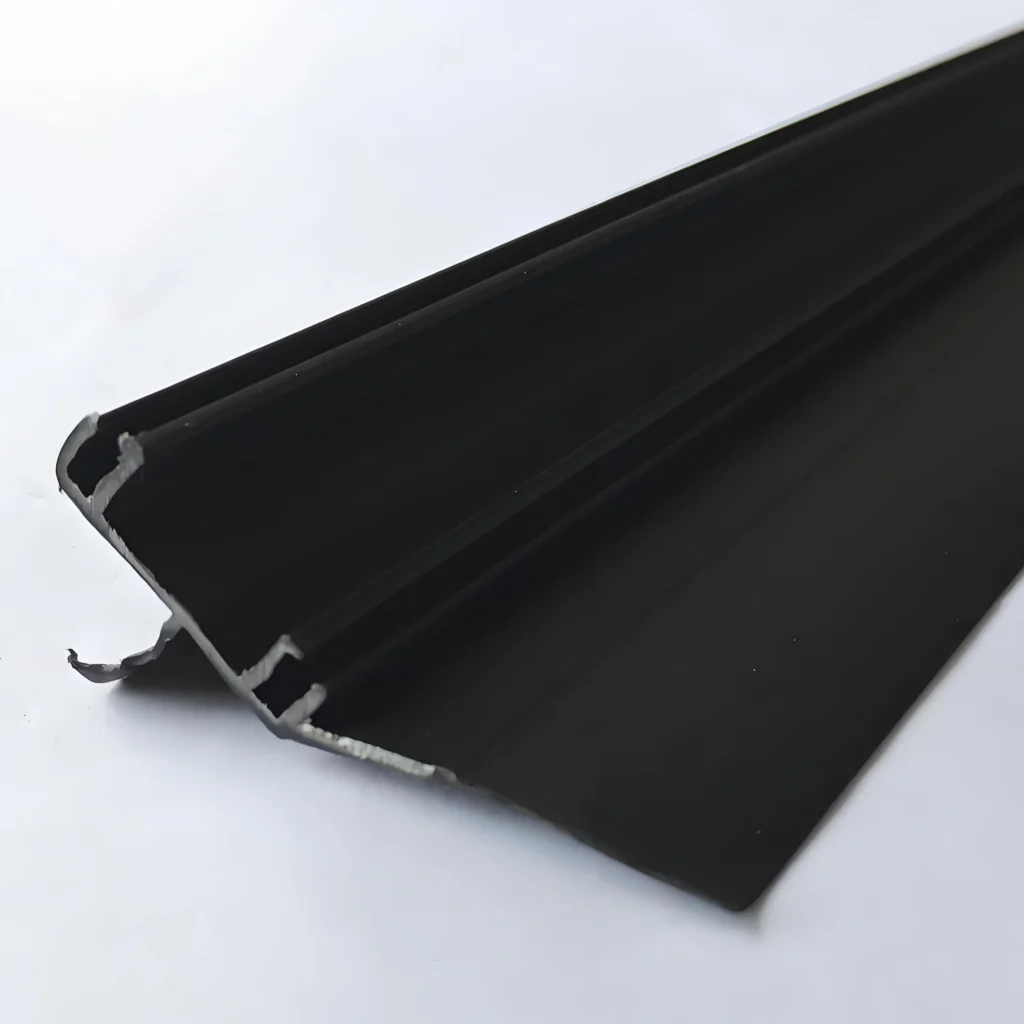

ABS gleuf

Gids voor de Productie van ABS extrusieprofielen op maat

Wat zijn ABS-profielen?

ABS profielen zijn geëxtrudeerde kunststof vormen gemaakt van Acrylonitril Butadieen Styreen (ABS) hars. ABS is een veelzijdig thermoplastisch polymeer gemaakt van drie monomeren: acrylonitril, butadieen en styreen, die elk unieke eigenschappen aan het materiaal toevoegen. ABS profielen zijn lange, doorlopende kunststof onderdelen die in vorm en grootte kunnen worden aangepast voor verschillende toepassingen en die een balans bieden tussen sterkte, duurzaamheid en verwerkingsgemak.

ABS profielen zijn een essentieel materiaal in de moderne productie. Ze zijn duurzaam, gemakkelijk te verwerken en veelzijdig. Omdat ze kunnen worden aangepast qua vorm, grootte en oppervlakteafwerking, zijn ze geschikt voor een breed scala aan toepassingen, van de auto-industrie tot de bouw en consumentenelektronica. Of u nu op zoek bent naar slagvaste onderdelen of aanpasbare decoratieve strips, ABS profielen bieden een ideale oplossing.

Het kunststof extrusieproces en ABS profielen

Het kunststof extrusieproces speelt een cruciale rol bij de productie van ABS profielen. In dit proces wordt ABS verwarmd tot een specifieke temperatuur om zacht te worden en vervolgens door een matrijs geëxtrudeerd om verschillende vormen te krijgen, zoals buizen, stroken, hoeken, T-vormen en nog veel meer. Dit proces zorgt niet alleen voor een nauwkeurige dimensionale controle, maar maakt het ook mogelijk om verschillende formuleringen en additieven toe te voegen tijdens het vormen, waardoor de fysische en chemische eigenschappen van de ABS profielen worden verbeterd om te voldoen aan de behoeften van verschillende industrieën.

Wat zijn de meest voorkomende toepassingen van ABS profielen?

Acrylonitril-butadieen-styreen (ABS) is een veelzijdige thermoplast die veel wordt gebruikt in verschillende industrieën vanwege zijn uitstekende eigenschappen, zoals hoge slagvastheid, lichte gewicht en eenvoudige verwerking. Dankzij kunststofextrusie kan ABS worden gevormd in allerlei vormen en maten, waardoor het op veel gebieden een populair materiaal is. Hieronder staan enkele typische toepassingen van ABS extrusieprofielen in verschillende industrieën:

1. Bouw en constructie:

① Raam- en deurprofielen: ABS extrusie profielen worden vaak gebruikt om raam- en deurkozijnen te maken vanwege hun uitstekende weerbestendigheid, UV-bescherming en goede chemische bestendigheid. ABS profielen kunnen tijdens het extrusieproces nauwkeurig worden gevormd, zodat ze voldoen aan verschillende architecturale ontwerpvereisten.

② Leidingsystemen: ABS buizen en fittingen worden veel gebruikt in loodgieterssystemen omdat ze licht van gewicht, corrosiebestendig en eenvoudig te installeren zijn. Ze presteren goed onder verschillende omgevingsomstandigheden.

Buitenbekleding en decoratieve strips: ABS-profielen worden ook gebruikt voor gevelbekleding of decoratieve strips en bieden duurzaamheid en een esthetisch uiterlijk. Ze kunnen het uiterlijk van materialen als hout of steen nabootsen en vormen zo een kosteneffectief en duurzaam alternatief.

2. Auto-industrie:

Interieuronderdelen: ABS wordt veel gebruikt voor de productie van interieuronderdelen voor auto's, zoals dashboards, deurpanelen en sierelementen. De sterkte, slagvastheid en esthetische afwerking maken het ideaal voor deze toepassingen.

② Buitenkant: ABS-profielen worden gebruikt om bumpers en andere exterieuronderdelen te maken. Dit helpt het gewicht van het voertuig te verminderen en de brandstofefficiëntie te verbeteren.

Onderdelen onder de motorkap: Sommige onderdelen onder de motorkap, zoals luchtinlaatkanalen en kabelhouders, zijn gemaakt van ABS-profielen. De hoge temperatuurbestendigheid van ABS zorgt ervoor dat deze onderdelen mechanische spanning en hitte in het motorcompartiment kunnen verdragen.

3. Meubilair en decor:

Meubelonderdelen: ABS extrusieprofielen worden gebruikt bij de productie van meubelonderdelen zoals kastdeuren, ladefronten en decoratieve sierlijsten. De duurzaamheid van het materiaal, de krasbestendigheid en het reinigingsgemak maken het een ideale keuze voor meubeltoepassingen.

Decoratief lijstwerk: ABS profielen worden gebruikt om decoratieve elementen te creëren op muren, plafonds en meubels, die de algemene esthetiek van woon- of werkruimtes verbeteren. Dankzij het extrusieproces kunnen complexe vormen en patronen gemakkelijk worden gemaakt.

4. Medische toepassingen:

Behuizingen voor medische apparatuur: ABS profielen worden gebruikt om behuizingen te maken voor medische apparatuur zoals vernevelaars, systemen voor het toedienen van medicijnen en andere medische apparatuur. De duurzaamheid, eenvoudige sterilisatie en goede mechanische eigenschappen van ABS maken het geschikt voor medische toepassingen.

Ziekenhuismeubilair: Onderdelen voor ziekenhuismeubilair zoals bedden, trolleys en kasten, inclusief handgrepen en trays, worden vaak gemaakt van ABS-profielen. De slijtvastheid en gemakkelijke reinigingseigenschappen van het materiaal zijn cruciaal voor het handhaven van de hygiëne.

5. Consumentenproducten en speelgoed:

① Speelgoedproductie: ABS is een populair materiaal voor het maken van speelgoed vanwege de taaiheid en het vermogen om te worden gegoten in ingewikkelde ontwerpen. Met name LEGO stenen zijn gemaakt van ABS.

Consumptiegoederen: Items zoals telefoonhoesjes, dossiermappen en rekenmachinebehuizingen worden vaak gemaakt van ABS-profielen. De duurzaamheid van het materiaal, het lage gewicht en het gemak waarmee het kan worden gevormd, maken het ideaal voor diverse alledaagse producten.

6. Industriële toepassingen:

Leidingen en kanalen: ABS profielen worden gebruikt om buizen en leidingen te maken in verschillende industriële toepassingen, zoals chemische verwerkingsinstallaties, waterzuiveringsinstallaties en ventilatiesystemen. Door hun uitstekende chemische weerstand en hun vermogen om verschillende drukken te weerstaan, zijn ze geschikt voor deze toepassingen.

② Onderdelen van transportbandsystemen: In transportbandsystemen worden onderdelen zoals rollen en geleiderails gemaakt van ABS-profielen. De lage wrijving en slijtvastheid van het materiaal zorgen voor een soepele werking van het transportbandsysteem.

Wat is het productieproces van ABS profielen?

Het productieproces van ABS (Acrylonitril Butadieen Styreen) profielen omvat over het algemeen een aantal belangrijke stappen en technieken, die kunnen worden aangepast afhankelijk van de specifieke toepassing en productievereisten. Hieronder volgt een uitgebreid overzicht van het volledige productieproces, inclusief materiaalvoorbereiding, extrusie, koeling, afwerking en kwaliteitscontrole.

1. Voorbereiding van grondstoffen:

① Harsselectie: ABS-hars van hoge kwaliteit, meestal in korrelvorm, wordt geselecteerd op basis van de gewenste mechanische eigenschappen, het uiterlijk en de prestaties van het eindproduct. Verschillende ABS-kwaliteiten worden gekozen op basis van factoren zoals slagvastheid en verwerkingsgemak.

Additieven mengen: Diverse additieven, zoals stabilisatoren, smeermiddelen en kleurstoffen, worden met de ABS-hars gemengd om de eigenschappen van het materiaal te verbeteren, zoals thermische stabiliteit, vloeibaarheid en kleur. Deze additieven worden nauwkeurig afgemeten en gemengd in een mixer voor een gelijkmatige verdeling.

2. Samenstellen en pelletiseren:

Samenstellen: In sommige gevallen wordt het ruwe ABS materiaal samengesteld door de hars te mengen met specifieke additieven zoals weekmakers, vulstoffen en pigmenten om een uniform mengsel te maken.

Pelletiseren: Het samengestelde mengsel wordt dan gesmolten en tot kleine pellets gevormd. Deze pellets zijn gemakkelijker te hanteren en te vervoeren en vormen de grondstof voor de volgende stap, extrusie.

3. Extrusieproces:

① Het extrusieproces is essentieel voor het produceren van doorlopende profielen zoals buizen, staven en aangepaste vormen.

Voeding: De ABS-korrels worden in de trechter van de extruder gevoerd. De extruder, uitgerust met een draaiende schroef, transporteert het materiaal naar voren in het vat.

Smelten en plastificeren: Het materiaal wordt verwarmd door het verwarmingssysteem van de extruder en de wrijvingswarmte van de schroef. De temperatuur wordt zorgvuldig geregeld om een gelijkmatig smelten te garanderen, waardoor de ABS-hars gemakkelijk vloeit.

Extrusievormen: Het gesmolten ABS wordt door een matrijs geperst die het vormt tot een doorlopend profiel met de gewenste vorm van de dwarsdoorsnede (bijv. rechthoekig, rond of andere aangepaste vormen).

4. Koelen en vormen:

Primaire koeling: Na extrusie gaat het hete profiel een koeltank in waar het door water of lucht wordt gekoeld om te stollen. Deze snelle afkoeling helpt de maatnauwkeurigheid en oppervlaktekwaliteit van het profiel te behouden.

② Kalibratie: Een kalibrator wordt vaak gebruikt om precieze afmetingen te garanderen. Het profiel gaat door dit gereedschap, dat druk uitoefent om de vorm en het gladde oppervlak te behouden.

5. Snijden:

① Lengtemeting: Als het profiel is afgekoeld en gestold, wordt het naar een snijmachine getransporteerd die is uitgerust met een meetsysteem. Dit systeem zorgt ervoor dat het profiel op de juiste lengte wordt gesneden.

② Snijbewerking: Het profiel wordt op de gewenste lengte gesneden met een zaagblad of snijmes. De snelheid en kracht moeten gecontroleerd worden om beschadiging van de uiteinden te voorkomen.

6. Oppervlaktebehandeling en afwerking:

Ontbramen: De randen van de gesneden profielen kunnen bramen of oneffenheden vertonen, die verwijderd worden met ontbraamgereedschap om een gladde afwerking te garanderen en schade tijdens de verwerking te voorkomen.

Oppervlaktereiniging: De profielen worden gereinigd met mechanische methoden of reinigingsmiddelen om onzuiverheden zoals olie, vuil of stof te verwijderen.

Optionele afwerking: Afhankelijk van de toepassing kunnen extra processen zoals oppervlaktecoating (voor een betere corrosiebestendigheid), bedrukking of reliëfdruk (voor decoratieve patronen) worden toegepast om het uiterlijk en de functionaliteit van het profiel te verbeteren.

7. Kwaliteitscontrole:

Dimensionale inspectie: De profielen worden zorgvuldig gemeten op belangrijke afmetingen, zoals lengte, breedte en dikte, met behulp van gereedschap zoals schuifmaten en micrometers.

Uiterlijkinspectie: Er wordt een visuele inspectie uitgevoerd om te controleren op defecten zoals scheuren, luchtbellen, krassen of ongelijkmatige kleur. Alle defecte profielen worden verwijderd.

Mechanische eigenschappen testen: Monsters van de partij ondergaan testen op treksterkte, slagvastheid en hardheid om te garanderen dat ze voldoen aan de vereiste mechanische eigenschappen voor de beoogde toepassing.

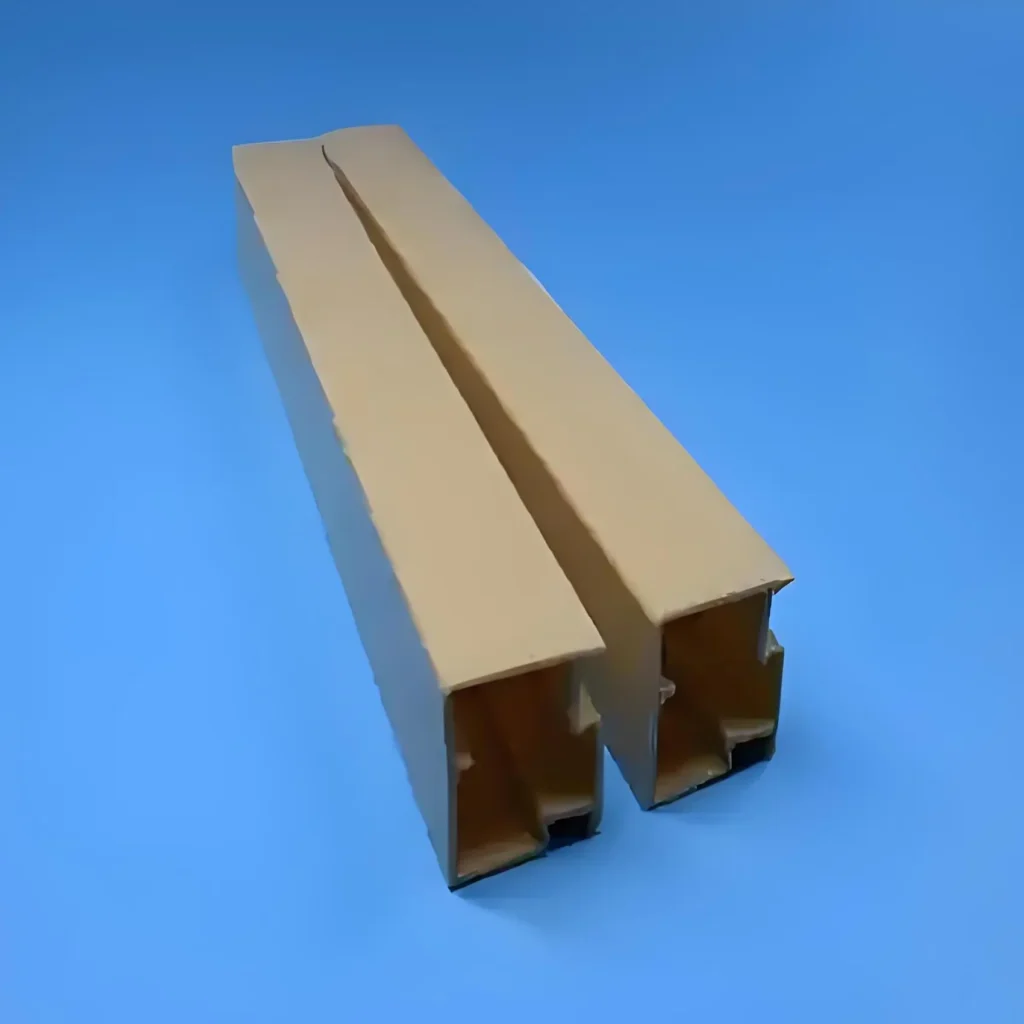

8. Verpakking en opslag:

Verpakking: Na goedkeuring door de kwaliteitscontrole worden de profielen verpakt volgens de specificaties van de klant. Gangbare verpakkingsmethoden zijn bundelen met riemen, inpakken met plastic folie of de profielen in kartonnen of houten kisten plaatsen ter bescherming tijdens transport.

② Opslag: De verpakte profielen worden opgeslagen in een droge, goed geventileerde ruimte, uit de buurt van direct zonlicht en warmtebronnen om vervorming en degradatie te voorkomen.

Wat zijn de voor- en nadelen van ABS profielen?

Bij het vergelijken van ABS (Acrylonitril Butadieen Styreen)-profielen met andere kunststofprofielen zoals PVC (Polyvinylchloride) en PP (Polypropyleen) is het essentieel om rekening te houden met de verschillende eigenschappen, toepassingen en mogelijke nadelen van elk materiaal.

Voordelen van ABS profielen:

1. Mechanische eigenschappen:

Hoge sterkte en taaiheid: ABS-profielen staan bekend om hun uitstekende schokbestendigheid, waardoor ze ideaal zijn voor toepassingen die te maken kunnen krijgen met onopzettelijke schokken, zoals auto-interieurs of elektronische behuizingen. Ze zijn bestand tegen grotere externe krachten zonder schade en overtreffen PVC op het gebied van taaiheid.

Goede stijfheid: ABS heeft een goede stijfheid, behoudt goed zijn vorm en is bestand tegen vervorming onder druk, waardoor het geschikt is voor structurele toepassingen die stabiliteit vereisen.

2. Thermische eigenschappen:

Hogere hittebestendigheid: ABS heeft een relatief hogere warmtevervormingstemperatuur in vergelijking met materialen als PVC, waardoor het stabiel blijft in omgevingen met iets hogere temperaturen. In sommige situaties met hoge temperaturen kan het een betere keuze zijn dan PP.

3. Verwerkingseigenschappen:

Uitstekende vormprestaties: ABS profielen hebben een goede vloeibaarheid tijdens het vormen, waardoor ze complexe vormen en structuren kunnen vormen. Het materiaal is zeer veelzijdig voor kunststofextrusie en spuitgieten, wat essentieel is voor de productie van zeer nauwkeurige producten.

Gemakkelijk te bewerken: ABS profielen zijn gemakkelijk te snijden, te boren, te lassen en verder te bewerken, wat de productie-efficiëntie ten goede komt. Hierdoor is ABS een populaire keuze in industrieën die precisie en eenvoudige nabewerking vereisen.

4. Oppervlakte-eigenschappen:

Glad oppervlak en hoge glans: ABS-profielen hebben een gladde, glanzende afwerking die het uiterlijk van producten verbetert. Hierdoor zijn ze geschikt voor toepassingen waar esthetiek belangrijk is, zoals in consumentenelektronica. Bovendien kan ABS gemakkelijk worden geverfd, geplateerd of bedrukt, wat diverse decoratieve mogelijkheden biedt.

5. Elektrische isolatie:

ABS heeft goede elektrische isolatie-eigenschappen, waardoor het ideaal is voor gebruik in elektronische behuizingen en andere elektrische toepassingen waar veiligheid en prestaties van cruciaal belang zijn.

Nadelen van ABS profielen:

1. Kosten:

Hogere prijs: ABS is doorgaans duurder dan PVC en PP, wat leidt tot hogere productiekosten. Dit kan een overweging zijn voor grootschalige toepassingen waar kosteneffectiviteit een prioriteit is.

2. Chemische weerstand:

Beperkte chemische weerstand: In vergelijking met PVC en PP is ABS minder goed bestand tegen chemicaliën zoals sterke zuren en basen. Dit beperkt het gebruik in omgevingen die vaak worden blootgesteld aan agressieve chemicaliën.

3. Weerbestendigheid en UV-bestendigheid:

vatbaar voor UV-degradatie: ABS profielen kunnen verkleuren, broos worden en afbreken wanneer ze worden blootgesteld aan langdurig zonlicht of zware weersomstandigheden. PVC daarentegen is meestal beter bestand tegen UV-straling, waardoor het geschikter is voor buitentoepassingen.

Veroudering onder zonlicht: Langdurige blootstelling aan UV-licht kan ABS verzwakken, waardoor de mechanische eigenschappen na verloop van tijd afnemen, tenzij het behandeld wordt met UV-bestendige coatings.

4. Ontvlambaarheid:

ABS kan ontvlambaar zijn en produceert giftige dampen bij verbranding, waardoor de veiligheid in bepaalde toepassingen in het gedrang komt. Dit is een nadeel ten opzichte van brandbestendiger materialen.

Vergelijking met PVC en PP

| Eigendom | ABS | PVC | PP |

|---|---|---|---|

| Dichtheid | Hoger dan beide | Lager dan ABS | Lager dan ABS |

| Schokbestendigheid | Uitstekend | Goed | Matig |

| Flexibiliteit | Stijf | Flexibeler | Flexibel |

| Chemische weerstand | Goed | Uitstekend | Goed |

| Hittebestendigheid | Matig | Matig | Hoog |

| Kosten | Hoger | Lager | Laag |

| UV-bestendigheid | Slecht | Matig | Goed |

Wat zijn de ontwerpvereisten voor ABS profielen?

Om een effectief en efficiënt ABS (Acrylonitril Butadieen Styreen) profiel te maken, of het nu voor extrusie of spuitgieten is, is het belangrijk om rekening te houden met een reeks ontwerpeisen die de prestaties, maakbaarheid en geschiktheid voor de toepassing garanderen. Hieronder volgt een uitgebreide gids voor het ontwerpen van ABS-profielen, met overwegingen voor materiaaleigenschappen, geometrie en productieprocessen:

1. Materiaaleigenschappen:

Mechanische sterkte en stijfheid: ABS-profielen moeten voldoende treksterkte, slagvastheid en stijfheid hebben om mechanische spanningen te kunnen weerstaan. ABS staat bekend om zijn taaiheid en vermogen om energie te absorberen dankzij de butadieencomponent.

Thermische stabiliteit: ABS behoudt zijn structurele integriteit in een gematigd temperatuurbereik, meestal van -20°C tot 80°C. De glasovergangstemperatuur ligt rond 105°C (221°F), waardoor het geschikt is voor veel toepassingen die deze temperaturen niet overschrijden.

Chemische bestendigheid: ABS is goed bestand tegen oliën, zuren en andere chemicaliën, maar blootstelling aan sterke alkaliën of oplosmiddelen kan het materiaal aantasten. De toepassingsomgeving moet worden overwogen om de juiste ABS-kwaliteit te kiezen.

UV-bestendigheid: ABS is gevoelig voor degradatie bij langdurige blootstelling aan UV, dus UV-gestabiliseerde varianten of beschermende coatings kunnen nodig zijn voor buitentoepassingen.

2. Profielgeometrie:

Wanddikte: De wanddikte van ABS profielen moet uniform zijn om een consistente koeling te garanderen en defecten zoals kromtrekken, verzakkingen of ongelijke oppervlakken te voorkomen. De typische wanddikte varieert van 1,5 mm tot 4 mm, maar dikkere wanden bieden een betere slagvastheid ten koste van het gewicht en materiaalgebruik.

Hoekradii: Gebruik afgeronde hoeken in plaats van scherpe hoeken om spanningsconcentraties, die kunnen leiden tot scheuren, te minimaliseren. Een minimale radius van 0,5 mm wordt aanbevolen voor extrusieprofielen om een soepele vloei en koeling mogelijk te maken.

Detailgrootte: Voor toepassingen die fijne details vereisen, kan ABS details bereiken van wel 0,3 mm, wat belangrijk is voor precisieonderdelen.

Oppervlakteafwerking: Zorg ervoor dat de oppervlakteafwerking voldoet aan esthetische en functionele behoeften, zoals gladheid, glans of textuur. ABS profielen kunnen worden nabewerkt met verven, plateren of polijsten voor specifieke eisen. Een glad oppervlak helpt ook om defecten zoals krassen of barsten te voorkomen.

3. Productieoverwegingen:

Extrusieproces: ABS wordt meestal geëxtrudeerd tot profielen zoals U-profielen, J-profielen of aangepaste vormen. Houd tijdens de extrusie rekening met factoren zoals het ontwerp van de extrusiematrijs, de koelsnelheid en de materiaalstroom om consistente profielafmetingen en -kwaliteit te bereiken.

Spuitgieten (indien van toepassing): Als het profiel wordt geproduceerd door spuitgieten, gebruik dan opdrukhoeken (meestal 1° tot 2°) om het uitwerpen van de matrijs te vergemakkelijken en schade aan het profiel te voorkomen.

Overwegingen ten aanzien van krimp: ABS ondervindt krimp tijdens het koelen, variërend van 0,4% tot 0,8%. Hiermee moet rekening worden gehouden in het ontwerp om ervoor te zorgen dat de uiteindelijke afmetingen overeenkomen met de vereisten.

Toleranties: Nauwkeurige maattoleranties zijn nodig om ervoor te zorgen dat het profiel goed past binnen het grotere geheel. Nauwe toleranties zijn vooral belangrijk voor profielen die gebruikt worden in toepassingen met hoge precisie.

4. Stress- en belastingsanalyse:

Sterkte onder belasting: Voer een belastings- en spanningsanalyse uit om er zeker van te zijn dat het ABS profiel bestand is tegen de mechanische spanningen en belastingen die bij de toepassing worden verwacht. Ontwerpelementen zoals ribben, hoekprofielen en versterkingen kunnen de sterkte verbeteren zonder het gewicht onnodig te verhogen.

Thermische uitzetting: ABS zet uit en krimpt bij temperatuurveranderingen, dus ontwerpen met meerdere materialen of samenstellingen moeten rekening houden met deze variaties om scheuren of vervorming te voorkomen.

5. Montage en verbinding:

Assemblagegemak: Ontwerp functies zoals klikverbindingen, in elkaar grijpende verbindingen of sleuven voor bevestigingsmiddelen om de montage te vergemakkelijken en de productiekosten te verlagen.

Verbindingsmethoden: Overweeg of het ABS profiel gelijmd, gelast of bevestigd moet worden. Zorg ervoor dat het ontwerp geschikt is voor de gekozen verbindingsmethode zonder de integriteit van het materiaal aan te tasten.

Thermische uitzetting: ABS profielen moeten rekening houden met thermische uitzetting en inkrimping, vooral in samenstellingen waar meerdere materialen worden gebruikt.

6. Naleving van milieu- en regelgeving:

Recyclebaarheid: ABS is thermoplastisch en daarom recyclebaar. Ontwerp waar mogelijk met recyclebaarheid in gedachten om afval en de impact op het milieu te verminderen. Het gebruik van gerecycled ABS-materiaal wordt steeds gebruikelijker in verschillende industrieën.

Industriestandaarden: Zorg, afhankelijk van de toepassing, voor naleving van relevante normen zoals UL (Underwriters Laboratories) voor veiligheid, FDA voor voedselgerelateerde producten of RoHS voor milieuveiligheid.

7. Esthetische en functionele overwegingen:

Esthetiek van het oppervlak: Het uiterlijk van het profiel kan belangrijk zijn voor producten die gericht zijn op de consument. ABS profielen kunnen worden gegoten met een verscheidenheid aan oppervlakteafwerkingen, van glad en glanzend tot getextureerd.

Kleur en textuur: ABS kan gemakkelijk worden gekleurd, zodat ontwerpers profielen kunnen aanpassen aan specifieke esthetische of merkvereisten. Voor buitentoepassingen kunnen UV-bestendige additieven worden gebruikt om verkleuring te voorkomen.

8. Kosten en duurzaamheid:

Productie-efficiëntie: Het ontwerp moet worden geoptimaliseerd voor productie om de kosten te verlagen, inclusief het minimaliseren van materiaalafval en het vereenvoudigen van het extrusie- of vormproces.

Kosteneffectieve materialen: Hoewel ABS kosteneffectief is, moet je de specifieke kwaliteit van het ABS-materiaal afstemmen op de prestatiebehoeften om te hoge uitgaven te voorkomen. Duurdere varianten kunnen nodig zijn voor toepassingen met hoge prestaties, maar verhogen de materiaalkosten.

Duurzaamheid: Ontwerp met de impact op het milieu in gedachten, denk aan het gebruik van gerecycled ABS en optimalisatie van het profiel voor energiezuinige productie.

Hoe kunnen de vorm en grootte van ABS profielen worden aangepast?

Bij het aanpassen van de vorm en grootte van ABS-profielen (Acrylonitril Butadieen Styreen) komen verschillende stappen en overwegingen kijken. ABS is een thermoplastisch polymeer dat veel gebruikt wordt in verschillende industrieën vanwege de uitstekende mechanische eigenschappen, het verwerkingsgemak en de mogelijkheid om het aan te passen. Hier vind je een gedetailleerde handleiding voor het aanpassen van de vorm en grootte van ABS profielen:

1. Ontwerp en specificaties:

Vereisten definiëren: Schets duidelijk de gewenste vorm, grootte en eventuele specifieke kenmerken (bijv. groeven, gaten, texturen) van het ABS profiel.

CAD-modellering: Gebruik CAD-software (Computer-Aided Design) om een gedetailleerd 3D-model van het profiel te maken. Dit helpt bij het visualiseren van het eindproduct en het maken van de nodige aanpassingen voor de productie.

2. Materiaalkeuze:

ABS-kwaliteit: Kies de juiste ABS-kwaliteit op basis van de toepassingsvereisten (bijv. slagvastheid, hittebestendigheid, UV-stabiliteit).

② Additieven: Overweeg om vulstoffen, kleurstoffen of andere additieven toe te voegen om specifieke eigenschappen zoals sterkte, flexibiliteit of uiterlijk te verbeteren.

3. Extrusieproces:

Matrijsontwerp: De matrijs die in het extrusieproces wordt gebruikt, moet op maat worden ontworpen voor de gewenste profielvorm en grootte. De matrijs is in wezen een metalen plaat met een opening die het gesmolten ABS vormt terwijl het wordt geëxtrudeerd.

Extrusieparameters: Pas parameters zoals temperatuur, druk en extrusiesnelheid aan om ervoor te zorgen dat het ABS materiaal correct door de matrijs stroomt en de gewenste vorm behoudt.

4. Koeling en dimensionering:

① Koelen: Na de extrusie gaat het ABS profiel door een koelkamer of waterbad om de vorm te stollen. Goed koelen is cruciaal om kromtrekken of vervorming te voorkomen.

Kalibreren: Gebruik maatgereedschap of kalibrators om ervoor te zorgen dat het profiel zijn exacte afmetingen behoudt als het afkoelt. Deze gereedschappen kunnen op maat gemaakt worden om te voldoen aan de specificaties van het profiel.

5. Nabewerking:

① Snijden: Zaag het geëxtrudeerde profiel op de vereiste lengte met behulp van zagen of ander snijgereedschap.

② Afwerking: Pas alle noodzakelijke afwerkingsprocessen toe, zoals schuren, polijsten of coaten, om de gewenste oppervlaktestructuur of het gewenste uiterlijk te verkrijgen.

Montage: Als het profiel deel uitmaakt van een grotere assemblage, kunnen extra bewerkings- of verbindingsprocessen (bijv. lassen, lijmen) nodig zijn.

6. Kwaliteitscontrole:

① Inspectie: Meet de uiteindelijke profielen om er zeker van te zijn dat ze voldoen aan de opgegeven afmetingen en toleranties. Gebruik gereedschap zoals schuifmaten, micrometers of coördinatenmeetmachines (CMM).

② Testen: Voer mechanische testen uit (bijv. treksterkte, slagvastheid) om te controleren of de profielen voldoen aan de vereiste prestatienormen.

7. Verpakking en levering:

Verpakking: Verpak de aangepaste ABS profielen stevig om schade tijdens transport te voorkomen.

② Levering: Regel de levering van de afgewerkte profielen aan de klant of de volgende productiefase.

8. Aanpassingsopties:

Kleur: ABS profielen kunnen in verschillende kleuren worden geproduceerd door kleurstoffen toe te voegen tijdens het extrusieproces.

Oppervlakteafwerking: Verschillende oppervlakteafwerkingen (bijv. glanzend, mat, getextureerd) kunnen worden bereikt door specifieke matrijzen of nabewerkingstechnieken te gebruiken.

Speciale eigenschappen: Neem speciale eigenschappen op zoals UV-bestendigheid, vlamvertraging of antistatische eigenschappen door de ABS samenstelling aan te passen.

9. Prototypen:

Ontwikkeling van prototypes: Ontwikkel prototypes voordat u overgaat tot productie op volledige schaal om het ontwerp te testen en eventueel aanpassingen te doen. Deze stap helpt bij het identificeren van mogelijke problemen in een vroeg stadium van het proces.

ABS profielen op maat Fabrikant

Ontdek onze aangepaste ABS profielen die ontworpen zijn voor kunststofextrusie en een uitzonderlijke sterkte, hittebestendigheid en slagvastheid bieden.

Gids voor de Productie van ABS extrusieprofielen op maat

- Hoe kies je het juiste ABS materiaal voor de productie van profielen?

- Wat zijn de verwerkingsvereisten voor ABS profielen?

- Wat zijn de kleuropties voor ABS-materiaal?

- Belangrijke overwegingen voor aangepaste productie van ABS profielen

- Wat is de invloed van ABS profielen op het milieu?

- Tegen welke omgevingsomstandigheden zijn ABS profielen bestand?

Hoe kies je het juiste ABS materiaal voor de productie van profielen?

Het selecteren van het juiste ABS (Acrylonitril Butadieen Styreen) materiaal voor het vervaardigen van ABS profielen vereist een systematische aanpak om te garanderen dat het materiaal voldoet aan de eisen van de toepassing. Hier volgt een gestructureerde gids om je te helpen een weloverwogen beslissing te nemen:

1. Aanvraagvereisten:

① Omgeving: Bepaal of het profiel binnen, buiten of in zware omstandigheden (bijv. auto's, bouw) gebruikt zal worden.

Belastingen: Identificeer mechanische belastingen, impactfrequentie en slijtageverwachtingen.

③ Regelgeving: Controleer op certificeringen zoals FDA (contact met voedingsmiddelen), RoHS (elektronica), UL (brandbaarheid) of ISO-normen.

2. Materiaaleigenschappen:

Slagvastheid: Sterke slagvastheid voor beschermende kleding of auto-onderdelen.

Treksterkte/flexibiliteit: Kies op basis van structurele eisen.

Chemische weerstand: Blootstelling aan oplosmiddelen, oliën of zuren beoordelen. Gebruik indien nodig chemicaliënbestendige kwaliteiten of additieven.

Thermische stabiliteit: kwaliteiten voor hoge temperaturen (bijv. hittebestendig of glasgevuld ABS) voor omgevingen in de buurt van warmtebronnen.

UV-bestendigheid: Kies voor UV-gestabiliseerd ABS of additieven bij gebruik buitenshuis om afbraak te voorkomen.

3. Productieproces:

Extrusie/spuitgieten: Kies kwaliteiten met de juiste smeltindex (MFI). Lagere MFI voor extrusie, hogere voor complexe matrijzen.

Krimp/vochtabsorptie: Zorg ervoor dat de materiaalspecificaties overeenkomen met de verwerkingsomstandigheden (bijv. droogvereisten).

4. Esthetische en functionele additieven:

Kleur/oppervlakafwerking: Gebruik gepigmenteerde kwaliteiten of kwaliteiten met een superieure oppervlakteafwerking voor consumptiegoederen.

Vlamvertragers: Vereist voor elektrische toepassingen of bouwmaterialen.

③ Vulstoffen: Glas-/koolstofvezels voor meer sterkte of betere geleiding.

5. Kosten en beschikbaarheid:

Budgetbalans: Vergelijk standaard vs. speciale kwaliteiten. Vermijd overspecificatie, tenzij de prestaties de kosten rechtvaardigen.

Betrouwbaarheid van leveranciers: Werk samen met gerenommeerde leveranciers die consistente kwaliteit, technische ondersteuning en redelijke MOQ's bieden.

6. Prototypen en testen:

Prestatie testen: Stresstests, thermische tests en milieutests uitvoeren op prototypen.

Procesvalidatie: Controleer op problemen zoals kromtrekken, krimpen of broosheid tijdens het proefdraaien.

7. Duurzaamheidsoverwegingen:

Gerecycled materiaal: Verken gerecyclede ABS-opties als de eigenschappen overeenkomen met de vereisten.

Invloed op de levenscyclus: Afvoer, recyclingopties en milieuregelgeving evalueren.

Wat zijn de verwerkingsvereisten voor ABS profielen?

Bij de extrusie van ABS (acrylonitril-butadieen-styreen copolymeer) profielen moet rekening worden gehouden met materiaaleigenschappen, procesparameters en apparatuurconfiguratie. Hieronder staan de belangrijkste verwerkingsoverwegingen voor ABS extrusieprofielen, geanalyseerd in de context van kunststofextrusietechnologie:

1. Materiaalkeuze en voorbewerking:

Hars specificatie: ABS extrusie gebruikt meestal harsen met een smeltindex (MI) van 0,5-5,0 g/10min om een goede smeltstroom en stabiel spuitgieten te garanderen.

Drogen: ABS heeft sterke hygroscopische eigenschappen en moet meer dan 4 uur drogen bij 80-90°C om het vochtgehalte te verlagen tot 0,02%-0,2%, zodat er geen luchtbellen of oppervlaktedefecten ontstaan tijdens de extrusie.

Gebruik van gerecycled materiaal: Als gerecycled materiaal wordt gemengd, moet het aandeel onder 30% worden gehouden en moet de droogtijd worden verlengd om verontreiniging door onzuiverheden te voorkomen.

2. Extrusietemperatuurregeling:

Gesegmenteerde temperatuurregeling: De temperatuurinstellingen moeten worden aangepast op basis van de smeltindex. Voor harsen met een lagere smeltindex moet de temperatuur in de aanvoerzone op de bovengrens liggen (bijv. 200-275°C) en de temperatuur stroomafwaarts op de ondergrens om de smeltstroom en ontgassingsefficiëntie in balans te houden.

Matrijstemperatuur: De temperatuur van de matrijslip moet gelijkmatig zijn (met een afwijking van niet meer dan 15°C) om ongelijkmatige dikte of krimp in de lengterichting van de geëxtrudeerde plaat te voorkomen.

③ Hogere temperatuur in ontluchtingszone: De temperatuur in de ontluchtingszone moet iets hoger zijn om de vluchtige stoffen gemakkelijker te verdrijven en de vorming van bellen te verminderen.

3. Ontwerp van matrijzen en procesparameters:

Matrijshiaat: De matrijshiaat wordt meestal ingesteld op 115%-130% van de doeldikte om smeltkrimp te compenseren, vooral bij extrusie van dunne platen, wat nauwkeurig moet worden afgesteld.

② Filterconfiguratie: Gebruik meerdere lagen gaasfilters (zoals 40 mesh × 40 mesh voor twee of drie lagen) en vervang ze elke 12 uur om verstoppingen door onzuiverheden te voorkomen.

Vacuümregeling: Handhaaf het vereiste vacuümniveau om een effectieve verwijdering van vluchtige stoffen te garanderen en oppervlaktedefecten te voorkomen.

4. Koelen en vormen:

Kalanderen met drie walsen: De temperatuurgradiënt van de walsen (bijv. inlaatwals 80-85°C, middelste wals 85-90°C, uitlaatwals 90-105°C) moet goed zijn afgestemd om kromtrekken van de vellen te minimaliseren.

Trekkersnelheid: De trekkersnelheid moet iets lager zijn dan de snelheid van de driewalslijn om krimp tijdens het afkoelen tegen te gaan, zodat de plaat maatvast blijft.

5. Uitrusting en operationeel beheer:

① Voorverwarmen bij opstarten: De matrijs moet worden voorverwarmd tot de ingestelde temperatuur en 0,5 uur op een constante temperatuur worden gehouden voordat deze wordt opgestart, om plotselinge schommelingen in de smeltdruk te voorkomen.

② Schroefsnelheid: In het begin moet de schroefsnelheid onder 10 rpm worden gehouden. Zodra de smeltdruk stabiliseert, kan de snelheid geleidelijk worden verhoogd om overbelasting van de apparatuur te voorkomen.

③ Uitschakelproces: Voordat de machine wordt stopgezet, moet deze worden afgekoeld tot stand-by om materiaaldegradatie of verkoling te voorkomen.

6. Oppervlaktekwaliteit en nabehandeling:

① Voorkomen van vervuiling: De mal moet schoon worden gehouden om oppervlaktedefecten door stofvervuiling te voorkomen. Bedieners moeten handschoenen dragen om vervuiling door direct contact te minimaliseren.

Koeling en verpakking: Na extrusie moet de plaat in lagen worden opgeslagen (gescheiden door karton) om vervorming door compressie te voorkomen en uit de buurt van omgevingen met hoge temperaturen worden gehouden.

7. Milieubescherming en duurzaamheid:

Recycling: ABS is recyclebaar (te herkennen aan het #9 recyclingsymbool). Gerecycled materiaal kan apart worden gemengd of geëxtrudeerd, waardoor er minder grondstoffen worden verspild.

Wat zijn de kleuropties voor ABS-materiaal?

ABS (Acrylonitril Butadieen Styreen) is een veelzijdige thermoplast die veel wordt gebruikt voor extrusie vanwege de balans tussen sterkte, slagvastheid en esthetische flexibiliteit. Hieronder vind je een overzicht van kleuraanpassingen en aanverwante overwegingen voor ABS profielen, gebaseerd op industriepraktijken en materiaaleigenschappen.

1. Standaard en aanpasbare kleurenreeksen:

ABS extrusieprofielen zijn verkrijgbaar in vrijwel oneindig veel kleuren, afhankelijk van de fabrikant en de vereisten van de toepassing:

Standaardkleuren: Zwart, wit en neutrale tinten komen vaak voor in industriële toepassingen (bijv. zwarte ABS-buizen in hydraulica, witte/neutrale profielen voor apparaten).

Aangepaste kleuren: Aangepaste kleuren zijn vaak beschikbaar, waaronder metallic afwerkingen, doorschijnende varianten en levendige tinten.

Speciale effecten: Decoratieve folies (bijv. houtnerf, koolstofvezelpatronen) en gecoëxtrudeerde lagen (bijv. TPU voor zacht aanvoelende oppervlakken) breiden de ontwerpmogelijkheden uit.

2. Oppervlakteafwerkingen en -texturen:

Kleurpresentatie is nauw verbonden met oppervlaktebehandelingen:

Mat vs. glanzend: Hoogglanzende afwerkingen versterken de levendigheid, terwijl matte opties schitteringen verminderen en onvolkomenheden verbergen.

Gestructureerde oppervlakken: Reliëf- of korreltexturen kunnen natuurlijke materialen nabootsen (bijv. hout, metaal) en zijn populair in auto's en consumentengoederen.

③ Gelaagde lagen: PVDF of PMMA coatings voegen duurzaamheid en "anti-graffiti" eigenschappen toe terwijl de kleur intact blijft.

3. Materiaalkwaliteiten en kleurbeperkingen:

Bepaalde ABS formuleringen geven voorrang aan prestaties boven kleurvariatie:

Hittebestendige kwaliteiten: Hoge-hitte ABS (bijv. serie B250) kan de kleurkeuze beperken tot neutrale tinten vanwege toevoegingen van thermische stabilisatoren.

UV-stabiele opties: ABS met ASA-afdekking (bijv. ASAB300) biedt UV-bestendigheid voor gebruik buitenshuis, maar kan het kleurenpalet beperken tot weerbestendige pigmenten.

Gerecycled ABS: Vaak verkrijgbaar in gedempte of gemengde kleuren, waarbij kostenefficiëntie voorrang krijgt op esthetiek.

4. Industriële toepassingen en kleurtrends:

Auto's: Metallic afwerkingen, zwart met structuur en ontstekingsbestendige kleuren (bijv. UL94 V-0 kleuren).

② Consumentenelektronica: Heldere, glanzende kleuren en doorschijnende profielen voor visuele aantrekkingskracht.

③ Constructie: Standaard zwart of wit voor buizen, met gelamineerde folies voor architecturale accenten.

5. Best Practices voor kleurenselectie:

① Raadpleeg fabrikanten: Merken als Duruplast en Bausano benadrukken samenwerking om kleurkeuzes af te stemmen op mechanische vereisten (bijv. chemische weerstand, UV-stabiliteit).

② Test op compatibiliteit: Pigmenten en additieven kunnen de materiaaleigenschappen beïnvloeden (bijv. slagvastheid, brandbaarheid).

③ Geef prioriteit aan coatings: Breng voor gebruik buitenshuis acryllakken of ASA-lagen aan om verbleken te voorkomen.

Wat zijn de belangrijkste overwegingen voor aangepaste productie van ABS profielen?

De aangepaste productie van ABS extrusieprofielen vereist een zorgvuldige planning op het gebied van materiaalselectie, ontwerp, procesbeheersing en nabewerking. Hieronder staan de kritieke factoren die zorgen voor kosteneffectieve ABS profielen van hoge kwaliteit die zijn afgestemd op specifieke industriële toepassingen.

1. Materiaalkeuze en formulering:

ABS (Acrylonitril Butadieen Styreen) wordt gewaardeerd om zijn stijfheid, slagvastheid en veelzijdigheid, maar de prestaties zijn afhankelijk van de keuze van de juiste kwaliteit en additieven:

① Sorteringsselectie: ABS van de uitdrijvingsrang wordt geoptimaliseerd voor stroomkenmerken om ononderbroken profielen zoals buizen, kanalen, of complexe meetkunde te produceren. Brandvertragende of UV-gestabiliseerde kwaliteiten kunnen nodig zijn voor toepassingen in de auto-industrie of buitenshuis.

Additieven: Kleurstoffen, vulstoffen (bijv. glasvezel) of stabilisatoren kunnen eigenschappen als UV-bestendigheid of vlamvertraging verbeteren.

Duurzaamheid: Gerecycled ABS (#9-hars) kan de kosten en de impact op het milieu verlagen met behoud van prestaties.

2. Dwarsdoorsnedeontwerp en geometrische optimalisatie:

De geometrie van het profiel heeft een directe invloed op functionaliteit, maakbaarheid en kosten:

Wanddikte: Zorg voor een gelijkmatige dikte om kromtrekken of zwakke punten te voorkomen. Abrupte veranderingen in dikte kunnen leiden tot onbalans in de stroming tijdens extrusie.

Complexiteit: Ingewikkelde vormen (bijv. U-profielen, T-profielen) vereisen een nauwkeurig matrijsontwerp en gecontroleerde koeling om defecten zoals kromtrekken te voorkomen.

Functionele eigenschappen: Gebruik ondersnijdingen, ribben of holle profielen om de verhouding sterkte/gewicht te verbeteren voor toepassingen zoals auto-afwerking of beschermende afschermingen.

3. Extrusieprocesparameters:

ABS extrusie vereist een strikte controle over temperatuur, snelheid en materiaalstroom:

Materiaalvoorbereiding: Droog ABS voor tot een vochtgehalte van ≤0.13% om oppervlaktedefecten zoals bellen of zilverstrepen te voorkomen.

Temperatuurregeling: Houd de temperatuur van de vaten tussen 220-250°C voor een goede smeltstroom zonder degradatie.

Extrusiesnelheid: Optimaliseer de snelheid om een balans te vinden tussen productie-efficiëntie en oppervlaktekwaliteit. Hoge snelheden kunnen leiden tot onbalans in de stroming, terwijl bij lage snelheden het materiaal kan blijven hangen.

4. Matrijsontwerp en koelsystemen:

De matrijs en het koelproces zijn cruciaal voor het bereiken van maatnauwkeurigheid:

Matrijsgeometrie: Ontwerp matrijzen die overeenkomen met de dwarsdoorsnede van het profiel, rekening houdend met materiaalkrimp tijdens het koelen. Complexe matrijzen kunnen gesegmenteerde of modulaire ontwerpen vereisen.

Koelkanalen: Gelijkmatige koeling voorkomt kromtrekken en zorgt voor een glad oppervlak. Watergekoelde matrijzen of luchtmessen worden vaak gebruikt.

5. Fabricage en afwerking na extrusie:

Secundaire bewerkingen verbeteren de functionaliteit en esthetiek:

Snijden en boren: Precisiesnijden zorgt ervoor dat profielen voldoen aan lengtetoleranties. CNC-bewerking kan gaten of inkepingen toevoegen voor assemblage.

Oppervlaktebehandeling: ABS kan worden geverfd, gepolijst of gestructureerd voor toepassingen zoals consumentenelektronica of bewegwijzering.

Kwaliteitstesten: Valideer profielen op slagvastheid, maatvastheid en chemische compatibiliteit.

6. Duurzaamheid en kostenefficiëntie:

Recyclebaarheid: ABS is volledig recyclebaar en de integratie van gerecycled materiaal verlaagt de materiaalkosten.

Afvalvermindering: Optimaliseer ontwerpen om afval te minimaliseren. Gesloten koelsystemen en energie-efficiënte extruders verlagen de impact op het milieu nog verder.

Wat is de invloed van ABS profielen op het milieu?

Acrylonitril-butadieen-styreen (ABS) wordt als technische kunststof veel gebruikt in extrusieprocessen voor de productie van buizen, profielen, elektronische behuizingen en andere producten vanwege de uitstekende eigenschappen. De omgevingsbestendigheid heeft een directe invloed op de betrouwbaarheid van de toepassingen. Hieronder volgt een gedetailleerde analyse van de prestaties van geëxtrudeerde ABS profielen onder verschillende omgevingsomstandigheden, rekening houdend met de kenmerken van kunststof extrusieprocessen.

1. Temperatuurbestendigheid:

De temperatuurbestendigheid van geëxtrudeerde ABS profielen hangt nauw samen met hun samenstelling en verwerkingstechnologie:

Standaard ABS: Kan stabiel worden gebruikt binnen een bereik van -40 °C tot 80 °C, met behoud van taaiheid bij lage temperaturen (bijv. slagvastheid van auto-onderdelen in koude omgevingen).

Hittebestendig ABS: Gewijzigd door additieven of aanpassingen van de monomeerverhouding, waardoor een hittebestendige temperatuur van 93-118°C wordt bereikt, geschikt voor toepassingen met hoge temperaturen (bijv. onderdelen in de buurt van motorcompartimenten).

Invloed van verwerking: Tijdens extrusie moet de smelttemperatuur geregeld worden tussen 210-240°C om een gelijkmatige materiaalstroom te garanderen en thermische degradatie te voorkomen, zodat de thermische stabiliteit van het eindproduct geoptimaliseerd wordt.

2. Chemische weerstand en corrosiebestendigheid:

ABS is matig bestand tegen gangbare chemicaliën, maar wijzigingen moeten worden gekozen op basis van specifieke toepassingen:

Bestand tegen: Zwakke zuren, alkaliën, oliën en alcoholen, waardoor het geschikt is voor behuizingen van huishoudelijke apparaten en leidingsystemen (bijv. afvoerbuizen).

Gevoelig voor: Sterke zuren (bijv. geconcentreerd zwavelzuur) en sterke oplosmiddelen (bijv. aceton) kunnen ABS oppervlakken aantasten, waardoor co-extrusie of coatings nodig zijn voor betere bescherming.

Optimalisatie extrusieproces: Co-extrusietechnologie met meerdere lagen kan andere materialen integreren (zoals barrièrelagen) om de corrosiebestendigheid te verbeteren, zoals te zien is in profielen van medische apparatuur die bestand zijn tegen desinfectiemiddelen.

3. UV- en weerbestendig:

ABS is relatief slecht bestand tegen weersinvloeden en kan vergelen en broos worden bij langdurige blootstelling aan de buitenlucht, maar procesverbeteringen kunnen deze effecten beperken:

① Oplossingen voor aanpassing: Toevoeging van UV-stabilisatoren of co-extrusie met weerbestendige materialen (zoals ASA) kan de levensduur buiten verlengen (bijv. buitenbekleding voor gebouwen).

Oppervlaktebehandelingen: Post-extrusieprocessen zoals galvaniseren, spuiten of filmcoaten verbeteren de UV-bestendigheid en de esthetiek.

4. Mechanische spanning en schokbestendigheid:

De butadieencomponent van ABS biedt een hoge slagvastheid, waardoor het ideaal is voor toepassingen met dynamische belasting:

Taaiheid bij lage temperatuur: Behoudt taaiheid bij -40°C, geschikt voor frames van gekoelde apparatuur of autobumpers.

Voordelen van het extrusieproces: Door het matrijsontwerp en de koelsnelheden te optimaliseren, kan de interne structuur van profielen worden verbeterd, waardoor de slagvastheid verder toeneemt (bijv. gereedschapshandgrepen, sportuitrusting).

5. Vochtigheid en elektrische prestaties:

ABS heeft een lage vochtopname (ongeveer 0,2-0,4%) en uitstekende isolatie-eigenschappen, waardoor het geschikt is voor elektronische toepassingen in vochtige omgevingen:

① Moisture Resistance: Strict drying control during extrusion (raw material moisture content <0.05%) prevents dimensional deformation due to moisture absorption.

Elektrische veiligheid: Op grote schaal gebruikt in elektrische behuizingen en aansluitdozen, met behoud van stabiele isolatieprestaties, zelfs in vochtige omstandigheden.

6. Belangrijke factoren in het extrusieproces die de prestaties beïnvloeden:

De omgevingsbestendigheid van ABS-profielen hangt niet alleen af van het materiaal zelf, maar ook van kritieke parameters in het extrusieproces:

Temperatuurregeling: Een te hoge smelttemperatuur kan materiaaldegradatie veroorzaken, terwijl een te lage temperatuur de vloeibaarheid beïnvloedt. Nauwkeurige regeling brengt mechanische eigenschappen en oppervlakteafwerking in balans.

Vormontwerp: Complexe profieldoorsneden (bijv. holle structuren) vereisen aangepaste matrijzen om een gelijkmatige materiaalverdeling te garanderen en interne spanning te verminderen.

Koelsnelheid: Snel koelen vermindert de kristalliniteit, waardoor de taaiheid toeneemt, terwijl langzaam koelen de stijfheid verhoogt en zich aanpast aan verschillende toepassingsvereisten.

Tegen welke omgevingsomstandigheden zijn ABS profielen bestand?

ABS (Acrylonitril Butadieen Styreen) is een veelzijdige thermoplast die veel wordt gebruikt in extrusieprocessen om lichte, stijve profielen te maken voor industriële en consumententoepassingen. Het is voor ingenieurs, ontwerpers en fabrikanten van cruciaal belang om te begrijpen hoe goed ABS bestand is tegen omgevingsinvloeden. Hieronder bespreken we de omgevingsomstandigheden die ABS-extrusieprofielen aankunnen, met de nadruk op extrusiespecifieke overwegingen.

1. Temperatuurbestendigheid:

ABS blinkt uit in gematigde temperatuurbereiken maar heeft beperkingen in extreme omgevingen:

- Lage temperaturen: ABS behoudt een hoge slagvastheid, zelfs bij temperaturen onder het vriespunt (tot -40 °C), waardoor het ideaal is voor vriesonderdelen, afwerkingen voor koelhuizen en auto-onderdelen die worden blootgesteld aan winterse omstandigheden.

- Hoge temperaturen: Hoewel ABS een goede hittebestendigheid heeft, kan langdurige blootstelling boven 80-90°C vervorming veroorzaken. Voor toepassingen bij hogere temperaturen (bijv. onderdelen voor onder de motorkap van auto's) worden hittebestendige ABS-derivaten of -coatings aanbevolen.

Inzicht in extrusie: Tijdens de extrusie wordt ABS verwerkt bij temperaturen tussen 200-240 °C, wat zorgt voor een gelijkmatige vloei en maatvastheid. Gloeien na extrusie (bijvoorbeeld gecontroleerd afkoelen) verbetert de kristalliniteit en thermische prestaties.

2. Chemische weerstand:

ABS biedt een uitgebalanceerde weerstand tegen gewone chemicaliën, maar heeft moeite met bepaalde oplosmiddelen:

- Bestand tegen: Oliën, vetten, verdunde zuren en alkaliën. Hierdoor is het geschikt voor loodgietersbuizen, laboratoriumapparatuur en vloeistoftanks in auto's.

- Kwetsbaar voor: Geconcentreerde zuren (bijv. salpeterzuur), aromatische koolwaterstoffen (bijv. xyleen) en gehalogeneerde oplosmiddelen (bijv. aceton), die de polymeermatrix kunnen aantasten.

Extrusievoordeel: Co-extrusie met chemisch resistente lagen (bijvoorbeeld PVC of fluorpolymeren) kan de toepasbaarheid van ABS in ruwe omgevingen zoals chemische verwerkingsfabrieken vergroten.

3. UV- en weerbestendig:

ABS heeft een slechte UV-bestendigheid, wat leidt tot verkleuring en verbrossing bij langdurige blootstelling aan zonlicht. Aanpassingen kunnen dit echter verminderen:

- Toevoegingen: UV-stabilisatoren of koolstofzwarte pigmenten verbeteren de duurzaamheid bij buitengebruik.

- Afdeklagen: Het co-extruderen van ABS met weerbestendige polymeren zoals ASA (Acrylonitril Styreen Acrylaat) verbetert de UV-bestendigheid voor bewegwijzering buitenshuis, sierlijsten voor de scheepvaart en tuinmeubilair.

Extrusie Opmerking: Ongewijzigde ABS-profielen zijn het meest geschikt voor toepassingen binnenshuis (bijv. apparaten, kantoorapparatuur) of voor kortstondig gebruik buitenshuis met beschermende coatings.

4. Vocht en vochtigheid:

ABS is inherent niet-hygroscopisch, wat betekent dat het geen vocht absorbeert. Deze eigenschap zorgt voor dimensionale stabiliteit in vochtige omgevingen, zoals koelcellen, badkamers en scheepsinterieurs.

Extrusietip: Hoewel ABS bestand is tegen waterabsorptie, worden behandelingen na extrusie (zoals het afdichten van voegen) aanbevolen voor het waterdicht maken van ondergedompelde toepassingen zoals drainagesystemen.

5. Mechanische spanning en impact:

De taaiheid en stijfheid van ABS maken het ideaal voor omgevingen met hoge druk:

- Slagvastheid: Presteert goed in dynamische belastingsscenario's, zoals behuizingen van elektrisch gereedschap, beschermende afschermingen en sportuitrusting.

- Weerstand tegen vermoeiing: Geschikt voor toepassingen met herhaaldelijke belasting (bijv. transportbandonderdelen) vanwege de veerkracht.

Extrusieontwerp: Holle profielen (bijv. buizen, C-kanalen) optimaliseren de verhouding sterkte/gewicht, terwijl gecoëxtrudeerde lagen kritieke spanningspunten kunnen versterken.

6. Vlammen en elektrische gevaren:

Standaard ABS is brandbaar en geeft giftige dampen af bij verbranding. Echter:

- Vlamvertragende Rangen: De formuleringen van ABS van de specialiteit voldoen aan UL94 v-0 normen voor elektrobijlagen en automobielbinnenland.

- Elektrische isolatie: De diëlektrische sterkte van ABS maakt het geschikt voor kabelgoten en elektronische behuizingen, op voorwaarde dat de temperatuur binnen veilige grenzen blijft.

veelgestelde vragen voor klanten

Aan de slag met Uplastech

Heb je vragen? Wij hebben antwoorden.

We zijn gespecialiseerd in extrusie, vacuümvormen, blazen en precisievormen en bieden oplossingen op maat om te voldoen aan uw uiteenlopende productiebehoeften.

We werken met verschillende industrieën, waaronder de auto-industrie, elektronica, consumentengoederen en verpakkingsindustrie. We richten ons op B2B-partnerschappen en leveren oplossingen op het gebied van extrusie, thermovormen, blazen en precisievormen.

Ja, we passen onze oplossingen aan uw unieke vereisten aan.

Neem contact op

Stuur ons een e-mail of vul onderstaand formulier in voor een offerte.

E-mail: uplastech@gmail.com