Thermovormen is een veelzijdig productieproces waarbij een kunststofplaat wordt verwarmd tot een buigzame vormtemperatuur, gevormd met behulp van een mal en bijgesneden tot een bruikbaar product. Deze techniek wordt veel gebruikt in industrieën zoals de verpakkingsindustrie, de automobielindustrie, de medische industrie en consumptiegoederen vanwege de kosteneffectiviteit en flexibiliteit. De matrijs is een centraal element in het thermovormen en bepaalt de vorm, kwaliteit en functionaliteit van het eindproduct. In deze blogpost duiken we in de verschillende soorten thermovormmallen1Hun toepassingen en hoe ze zich verhouden tot andere productietechnologieën.

- 1. Wat zijn de meest voorkomende soorten dieptrekvormen?

- 2. Welke materialen worden gebruikt voor dieptrekvormen?

- 3. Wat zijn de toepassingen van dieptrekvormen?

- 4. Hoe verhoudt thermovormen zich tot andere technologieën?

- 5. Wat zijn de belangrijkste stappen in het thermovormproces?

- 6. Wat zijn de meest gebruikte materialen bij thermovormen?

- 7. Wat zijn de beste praktijken voor het ontwerpen van dieptrekvormen?

- 8. Conclusie

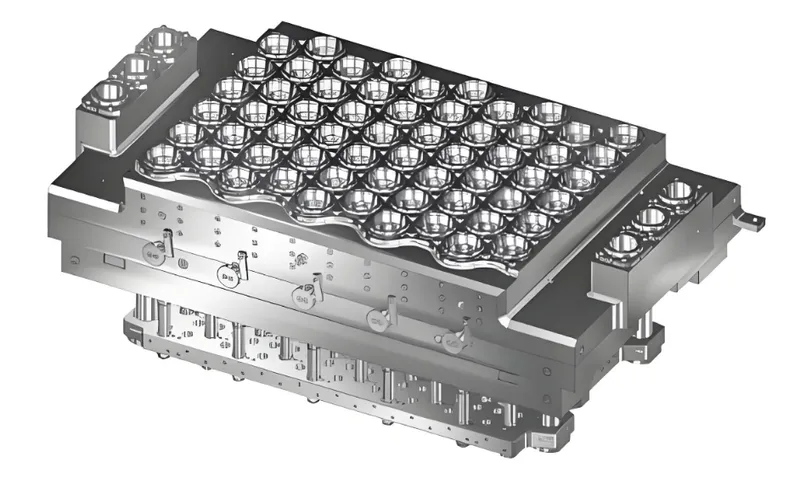

Wat zijn de meest voorkomende soorten dieptrekvormen?

Dieptrekvormen vormen verhitte kunststofplaten tot precieze vormen en ze variëren op basis van de vormmethode, de toepassing en het gewenste resultaat. De drie belangrijkste types zijn vacuümvorming2Drukvormen en mechanisch vormen, elk afgestemd op specifieke productiebehoeften.

Dieptrekvormen omvatten vacuümvormen, drukvorming3en mechanische vormen, die elk uitblinken in toepassingen die variëren van eenvoudige verpakkingen tot ingewikkelde auto-onderdelen.

| Type schimmel | Proces | Toepassingen | Voordelen |

|---|---|---|---|

| Vacuümvormen | Vacuümdruk | Verpakkingsbakjes, wegwerpbekers | Kosteneffectief, grote productieruns |

| Drukvormen | Luchtdruk | Autodashboards, behuizingen voor toestellen | Hoogwaardige afwerking, nauwe toleranties |

| Mechanisch vormen4 | Fysieke kracht | Dieptrekken van onderdelen, complexe geometrieën | Nauwkeurige controle, veelzijdige vormgeving |

Vacuümvormen

Vacuümvormmallen gebruiken vacuümdruk om een verwarmde kunststofplaat op het oppervlak van de mal te trekken en zo de gewenste vorm te vormen. Deze methode blinkt uit in het maken van ondiepe onderdelen met eenvoudige ontwerpen, zoals verpakkingstrays, wegwerpbekers en deksels. De betaalbaarheid en efficiëntie maken deze methode geschikt voor productie op grote schaal.

Drukvormen

Drukvormen mallen gebruiken luchtdruk om de verwarmde kunststofplaat in de mal te drukken, waardoor meer gedetailleerde en ingewikkelde vormen mogelijk zijn. Deze methode is ideaal voor onderdelen die een superieure oppervlakteafwerking nodig hebben, zoals dashboards, behuizingen van toestellen en onderdelen van medische apparatuur, en biedt strakkere toleranties en een betere vormdefinitie dan vacuümvormen.

Mechanisch vormen van mallen

Mechanische vormmallen vertrouwen op fysieke kracht, vaak via pluggen of matrijzen, om de kunststofplaat vorm te geven. Deze benadering is geschikt voor toepassingen die precieze controle vereisen, zoals dieptrekonderdelen of complexe geometrieën. Het kan gecombineerd worden met vacuüm- of drukvormen voor optimale resultaten.

Vacuümvormen is de meest kosteneffectieve optie voor alle thermovormtoepassingen.Vals

Terwijl vacuümvormen uitblinkt in kosteneffectiviteit voor grote series eenvoudige onderdelen, zijn drukvormen ondanks de hogere kosten beter geschikt voor gedetailleerde toepassingen met een hoge afwerkingsgraad.

Welke materialen worden gebruikt voor dieptrekvormen?

Het materiaal dat voor een dieptrekmatrijs wordt gekozen, heeft een grote invloed op de prestaties, de levensduur en de kosten. De keuze hangt af van het productievolume, de complexiteit van het product en de budgetbeperkingen.

Gangbare matrijsmaterialen zijn aluminium voor duurzaamheid, urethaan voor prototypes en 3D-geprinte harsen voor snelle, complexe ontwerpen.

-

Aluminium: Voorkeur voor grote volumes vanwege de uitstekende thermische geleidbaarheid, die zorgt voor gelijkmatige koeling en maatvastheid.

-

Urethaan: Een kosteneffectieve keuze voor prototyping of kleine series, met een fatsoenlijke slijtvastheid voor beperkte cycli.

-

3D-geprinte harsen: Perfect voor snelle prototyping en ingewikkelde geometrieën, vooral in kleine series.

Aluminium mallen zijn de beste keuze voor alle thermovormtoepassingen.Vals

Aluminium blinkt uit in duurzaamheid en warmteoverdracht voor productieruns, maar urethaan of 3D-geprinte mallen zijn voordeliger voor prototypes of kleine series.

Wat zijn de toepassingen van dieptrekvormen?

Dieptrekmatrijzen worden gebruikt in een breed spectrum van industrieën en maken gebruik van hun aanpassingsvermogen en efficiëntie om diverse producten te maken.

Dieptrekmatrijzen zijn een integraal onderdeel van verpakkingen, auto's, medische producten en consumentengoederen en leveren lichtgewicht, duurzame en rendabele oplossingen.

-

Verpakking: Gebruikt voor blisterverpakkingen, clamshells en voedseltrays, gebruikmakend van schaalbaarheid en betaalbaarheid.

-

Automotive: Produceert interieurbekleding, dashboards en verlichtingsbehuizingen, waarvoor duurzaamheid en esthetiek vereist zijn.

-

Medisch: Maakt chirurgische trays en beschermende omhulsels, waarbij precisie en steriliteit prioriteit hebben.

-

Consumptiegoederen: Vormt speelgoed, behuizingen van toestellen en bewegwijzering en profiteert van de ontwerpflexibiliteit en lage gereedschapskosten.

Thermovormen is alleen geschikt voor de productie van kleine volumes.Vals

Hoewel thermovormen ideaal is voor prototypes vanwege de lage gereedschapskosten, is het ook geschikt voor de productie van grote volumes, met name voor grote, ondiepe onderdelen zoals verpakkingstrays.

Hoe verhoudt thermovormen zich tot andere technologieën?

Thermovormen onderscheidt zich van alternatieven zoals spuitgieten en biedt unieke voordelen en nadelen, afhankelijk van de behoeften van het project.

Thermovormen biedt lagere gereedschapskosten5 en snellere installatie6 dan spuitgieten, maar het kan achterblijven bij het produceren van zeer complexe geometrieën.

| Technologie | Kosten gereedschap | Installatietijd | Deelcomplexiteit | Productievolume |

|---|---|---|---|---|

| Thermovormen | Laag | Snel | Laag tot gemiddeld | Laag naar hoog |

| Spuitgieten | Hoog | Langzaam | Hoog | Hoog |

-

Voordelen van thermovormen:

-

Lagere gereedschapskosten

-

Snellere insteltijden

-

Ideaal voor grote onderdelen en kleinere volumes

-

Flexibele materiaalwissels

-

-

Nadelen van thermovormen:

-

Beperkte complexiteit in onderdeelontwerp

-

Meer materiaalafval door trimmen

-

Potentieel voor grotere onderdeelvariatie

-

De beslissing tussen thermovormen en spuitgieten hangt af van factoren zoals productieschaal, ingewikkeld ontwerp en budget.

Wat zijn de belangrijkste stappen in het thermovormproces?

De thermovormproces7 is een gestructureerde opeenvolging van stappen, elk kritisch voor het produceren van onderdelen van hoge kwaliteit.

Bij thermovormen wordt een kunststofplaat verwarmd, gevormd met een mal en afgewerkt door afkoelen en bijsnijden, waarbij precisie in temperatuur en druk essentieel is.

-

Materiaalkeuze: Kies een thermoplastisch blad8 geschikt voor de behoeften van de toepassing.

-

Verwarming: Verwarm de plaat tot de vormingstemperatuur tot hij plooibaar is.

-

Het vormen van: Gebruik vacuüm, druk of mechanische kracht om de plaat te vormen.

-

Koeling: Laat het onderdeel stollen in de mal.

-

Trimmen: Verwijder overtollig materiaal voor de uiteindelijke vorm.

-

Afwerking: Voeg secundaire processen toe zoals printen of assemblage.

Een nauwkeurige regeling van de verwarmingstemperatuur is cruciaal voor succesvol thermovormen.Echt

De juiste verhitting zorgt ervoor dat de kunststof vervormbaar is zonder af te breken, waardoor defecten in het eindproduct worden voorkomen.

Wat zijn de meest gebruikte materialen bij thermovormen?

De keuze van thermoplastisch9 beïnvloedt het thermovormproces en de prestaties van het onderdeel, waarbij elk materiaal verschillende eigenschappen heeft.

Gewoon thermovormen10 Materialen zijn onder andere ABS, PET, PVC, PP, PS, PC en HDPE, geselecteerd op sterkte, helderheid of weerstand.

| Materiaal | Eigenschappen | Toepassingen |

|---|---|---|

| ABS | Sterk, slagvast | Auto-onderdelen, consumptiegoederen |

| PET | Duidelijke, uitstekende barrières | Voedselverpakking, blisterverpakkingen |

| PVC | Flexibel, bestand tegen chemicaliën | Blisterverpakkingen, medische hulpmiddelen |

| PP | Lichtgewicht, bestand tegen vermoeidheid | Voedselcontainers, apparaten |

| PS | Stijf, bros | Wegwerpbekers, dienbladen |

| PC | Hoge impact, transparant | Veiligheidsbrillen, medische hulpmiddelen |

| HDPE | Sterk, vochtbestendig | Flessen, grote onderdelen |

Wat zijn de beste praktijken voor het ontwerpen van dieptrekvormen?

Effectief matrijsontwerp11 verbetert de productkwaliteit en de productie-efficiëntie, waarbij aandacht moet worden besteed aan een aantal sleutelfactoren.

Overwegingen bij het ontwerp van mallen zijn onder andere het type, materiaal, trekhoeken, radii, koeling en toleranties voor optimale prestaties.

-

Type schimmel: Kies voor mannelijke of vrouwelijke mallen op basis van dimensionale prioriteiten.

-

Materiaal: Gebruik aluminium voor productie, urethaan voor prototypes of 3D-harsen voor complexe ontwerpen.

-

Opzethoeken: Neem ten minste een hoek van 2 graden op mannelijke mallen voor gemakkelijk losmaken.

-

Stralingen: Vergroot stralen in dieptrekgebieden om uitdunnen te voorkomen.

-

Koelsystemen: Integreer efficiënte koeling voor uniformiteit en snelheid.

-

Toleranties: Plan voor nauwkeurige toleranties om nauwkeurigheid te garanderen.

Trekhoeken zijn alleen nodig voor spuitgieten, niet voor thermovormen.Vals

Trekhoeken zijn essentieel bij thermovormen om het verwijderen van onderdelen te vergemakkelijken en schade te voorkomen.

Conclusie

Dieptrekmatrijzen zijn essentieel voor het maken van een breed scala aan producten in verschillende industrieën, van verpakkingen tot medische hulpmiddelen. Inzicht in de soorten - vacuüm, druk en mechanisch - samen met hun toepassingen en ontwerpoverwegingen, stelt fabrikanten in staat om hun processen te optimaliseren. Of u nu kosteneffectieve trays of gedetailleerde auto-onderdelen produceert, thermovormen biedt een flexibele, efficiënte oplossing.

-

Bekijk deze link om meer te weten te komen over de verschillende dieptrekvormen en hoe ze uw productieprocessen kunnen verbeteren. ↩

-

Lees meer over de voordelen en toepassingen van vacuümvormen om te zien of het de juiste keuze is voor uw productiebehoeften. ↩

-

Ontdek de unieke voordelen van drukvormen en hoe het de productkwaliteit in uw projecten kan verbeteren. ↩

-

Ontdek de veelzijdigheid van Mechanisch vormen en de geschiktheid voor complexe geometrieën en nauwkeurige controle in de productie. ↩

-

Inzicht in het belang van lagere gereedschapskosten kan bedrijven helpen weloverwogen productiekeuzes te maken en budgetten te optimaliseren. ↩

-

Ontdek hoe snellere insteltijden de productie-efficiëntie kunnen verbeteren en de time-to-market van producten kunnen verkorten. ↩

-

Inzicht in het thermovormproces is essentieel voor iedereen die betrokken is bij productie of ontwerp, omdat het van invloed is op de productkwaliteit en efficiëntie. ↩

-

Het onderzoeken van de soorten thermoplastische platen kan je helpen het juiste materiaal te kiezen voor jouw specifieke toepassing, waardoor de productprestaties verbeteren. ↩

-

Ontdek de verschillende soorten thermoplasten, hun unieke eigenschappen en hoe ze productieprocessen beïnvloeden. ↩

-

Bekijk deze link om het thermovormproces, de voordelen en de toepassingen in verschillende industrieën te begrijpen. ↩

-

Leer meer over effectieve matrijsontwerppraktijken die de productie-efficiëntie en de productkwaliteit verbeteren. ↩