Thermovormen is een veelzijdige productietechniek waarbij thermoplastische platen worden verwarmd en in verschillende producten worden gegoten door vacuüm of druk toe te passen, gevolgd door afkoeling om de vorm vast te zetten. Dit proces wordt geroemd om zijn kosteneffectiviteit en efficiëntie, waardoor het niet meer weg te denken is uit de verpakkings-, automobiel- en apparatenindustrie. De geschiktheid hangt echter sterk af van de soorten producten en vormen die het effectief kan produceren.

Thermovormen is ideaal voor producten zoals verpakkingstrays1, autopanelen2en apparaatvoeringen, met vormen die relatief ondiep zijn, zachte rondingen hebben en scherpe hoeken of ondersnijdingen vermijden.

In deze blogpost duiken we in de veelvoorkomende producten en vormen die het goed doen met thermovormen3De belangrijkste ontwerpoverwegingen en vergelijkingen met andere productiemethoden. Of je nu een nieuw product ontwerpt of de productie optimaliseert, deze gids laat zien wanneer thermovormen uitblinkt.

Thermovormen is alleen geschikt voor eenvoudige, ondiepe onderdelen.Vals

Terwijl thermovormen uitblinkt met ondiepe onderdelen, maken geavanceerde technieken zoals drukvormen complexere vormen met ingewikkelde details mogelijk.

Thermovormen is kosteneffectief voor grote onderdelen met lage tot gemiddelde productievolumes.Echt

Door de lagere gereedschapskosten en snellere doorlooptijden is thermovormen ideaal voor grote onderdelen die jaarlijks in hoeveelheden van 250-3000 stuks worden geproduceerd.

Wat zijn de meest voorkomende producten die met thermovormen worden gemaakt?

Thermovormen blinkt uit in het produceren van lichtgewicht, duurzame voorwerpen met een groot oppervlak, voor een breed scala aan industrieën. Omdat het geschikt is voor zowel dunne als zware materialen, is het een goede keuze voor toepassingen waarbij kosten en snelheid zwaarder wegen dan de noodzaak voor uiterst nauwkeurige toleranties.

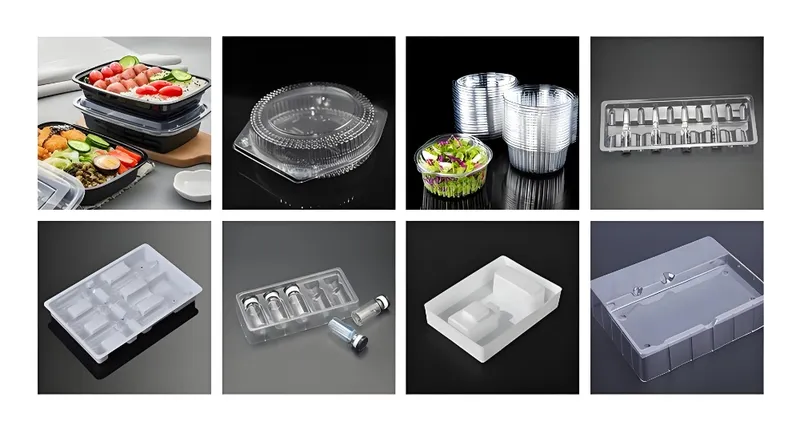

Veel voorkomende thermogevormde producten zijn onder andere verpakkingstrays, interieurpanelen voor auto's4Koelkastvullingen en behuizingen voor medische apparatuur, die allemaal profiteren van het vermogen van het proces om grote, ondiepe ontwerpen efficiënt te verwerken.

| Type product | Industrie | Opmerkingen |

|---|---|---|

| Trays voor verpakking | Voeding, Elektronica | Dunwandig, wegwerpbaar |

| Automobielpanelen | Vervoer | Zwaar uitgevoerd, duurzaam |

| Toestelvoeringen | Huishoudelijke Apparaten | Hittebestendig, groot |

| Medische behuizingen | Gezondheidszorg | Steriel, nauwkeurig |

Trays voor verpakking

Thermovormen domineert de productie van verpakkingstrays, blisterverpakkingen en clamshells, waarbij meestal dunne platen worden gebruikt (minder dan 0,060 inch). Deze producten zijn perfect voor grote volumes en toepassingen voor eenmalig gebruik in voeding en elektronica, omdat ze snel geproduceerd kunnen worden en minimaal materiaal gebruiken. Bedrijven zoals Amcor Maak gebruik van thermovormen voor beschermende verpakkingsoplossingen op maat.

Interieurpanelen

In de automobielsector maakt thermovormen interieuronderdelen zoals deurpanelen en dashboardafdekkingen van zware platen5 (meer dan 0,060 inch). Deze onderdelen vereisen duurzaamheid en esthetiek, vaak verbeterd door drukvorming6 voor gedetailleerde texturen. Faurecia gebruikt dit proces om lichtgewicht, robuuste panelen te maken die voldoen aan strenge normen.

Toestelvoeringen

Thermovormen produceert naadloze voeringen voor koelkasten en ovens, waarbij materialen zoals ABS worden gebruikt voor hittebestendigheid en isolatie. Het vermogen om grote onderdelen uit één stuk kosteneffectief te vormen is een belangrijk voordeel. Whirlpool vertrouwt op deze methode voor de efficiënte productie van apparaten.

Behuizingen voor medische apparatuur

In de gezondheidszorg maakt thermovormen nauwkeurige, steriele omhulsels en trays van materialen zoals PETG. De compatibiliteit met sterilisatieprocessen maakt het van onschatbare waarde. Tek Pak is gespecialiseerd in dergelijke oplossingen en garandeert functionaliteit en veiligheid.

Thermovormen wordt alleen gebruikt voor wegwerpproducten.Vals

Hoewel verpakking een belangrijke toepassing is, produceert thermovormen ook duurzame goederen zoals auto-onderdelen en onderdelen van toestellen.

Thermovormen kan onderdelen produceren met een hoge precisie en nauwe toleranties.Vals

Thermovormen is minder precies dan spuitgieten, waardoor het niet geschikt is voor onderdelen die zeer nauwe toleranties vereisen.

Welke vormen zijn geschikt voor thermovormen?

De vormen die het meest geschikt zijn voor thermovormen komen overeen met het feit dat het proces gebaseerd is op het uitrekken van een vlakke plaat over of in een mal. Geometrische beperkingen zoals diepte, hoeken en kromming spelen een cruciale rol bij het bepalen van de haalbaarheid.

Geschikte vormen voor thermovormen zijn relatief ondiep met zachte rondingen, een trekverhouding tot 3:17en opdrukhoeken van 1,5-5 graden8 om te zorgen dat de vorm gemakkelijk loslaat.

Trekverhouding

De trekverhouding - vormoppervlak gedeeld door het oorspronkelijke plaatoppervlak - mag idealiter niet meer dan 3:1 zijn. Dit betekent dat de diepte van een onderdeel niet meer dan drie keer de breedte mag zijn om overmatige uitdunning te voorkomen. Een 6 inch diepe tray moet bijvoorbeeld minstens 2 inch breed zijn.

Opzethoeken

Constructiehoeken (1,5-5 graden) versmallen de zijwanden om het werkstuk gemakkelijker uit de matrijs te halen. Diepere vormen hebben grotere hoeken nodig. Voor een onderdeel van 4 inch diep is bijvoorbeeld 3 graden nodig, terwijl voor een ondiep onderdeel 1,5 graden nodig is.

Scherpe hoeken en ondersnijdingen vermijden

Scherpe hoeken verdunnen het materiaal ongelijkmatig en ondersnijdingen bemoeilijken het loslaten van de mal. Royale radii en vereenvoudigde ontwerpen hebben de voorkeur, hoewel beweegbare matrijsonderdelen tegen extra kosten ondersnijdingen aankunnen. Een bakje met afgeronde hoeken vormt beter dan een bakje met scherpe hoeken.

Complexe vormen met drukvormen

Vacuümvormen is geschikt voor eenvoudige vormen, drukvormen gebruikt een hogere druk9 voor gedetailleerde onderdelen met structuur, zoals autopanelen met ingewikkelde ontwerpen. Producten van Ray laat deze mogelijkheid effectief zien.

Thermovormen kan onderdelen met ondersnijdingen produceren zonder extra gereedschap.Vals

Voor ondersnijdingen zijn meestal beweegbare matrijsonderdelen of secundaire bewerkingen nodig, waardoor de complexiteit en de kosten toenemen.

Drukvormen maakt scherpere details mogelijk dan vacuümvormen.Echt

Drukvormen gebruikt een hogere druk om de plaat in de mal te duwen, waardoor fijnere details en texturen mogelijk zijn.

Wat zijn de ontwerpoverwegingen voor thermovormen?

Succesvol thermovormen hangt af van een doordacht ontwerp om een evenwicht te vinden tussen maakbaarheid en prestaties. Dit proces wordt gestuurd door belangrijke parameters.

Belangrijke ontwerpoverwegingen voor thermovormen zijn onder andere het handhaven van een trekverhouding tot 3:1, het inbouwen van trekhoeken van 1,5-5 graden en scherpe hoeken en ondersnijdingen vermijden10.

| Ontwerpparameter | Aanbevolen waarde | Opmerkingen |

|---|---|---|

| Trekverhouding | Tot 3:1 | Vermijd overmatig dunner worden |

| Opzethoeken | 1,5-5 graden | Groter voor diepere functies |

| Hoekradius | ≥ Materiaaldikte | Zorgt voor een gelijkmatige verdeling |

| Ondersnijdt | Vermijd of gebruik beweegbare kernen | Verhoogt kosten en complexiteit |

Materiaalkeuze

Materialen zoals PET (voor een heldere verpakking), ABS (voor slagvastheid) en PP (voor hittebestendigheid) bepalen de vervormbaarheid en eigenschappen. De keuze van het juiste materiaal moet worden afgestemd op de behoeften van het product.

Wanddikte

In uitgerekte gebieden treedt uitdunning op, dus beginnen met een dikkere plaat (bijvoorbeeld 0,125 inch voor een uiteindelijke dikte van 0,060 inch) of ribben toevoegen zorgt voor sterkte zonder overtollig materiaal.

Toleranties

Met toleranties rond ±0,020 inch is thermovormen geschikt voor minder nauwkeurige toepassingen. Voor strakkere specificaties kan secundaire machinale bewerking nodig zijn, zoals in sommige medische behuizingen.

Thermovormen kan dezelfde precisie bereiken als spuitgieten.Vals

Thermovormen is over het algemeen minder nauwkeurig, waardoor het niet geschikt is voor onderdelen met zeer nauwe toleranties.

De materiaalselectie beïnvloedt de vervormbaarheid en de uiteindelijke eigenschappen van dieptrekonderdelen.Echt

Verschillende materialen hebben verschillende rekeigenschappen, wat invloed heeft op hoe ze zich vormen en presteren in het eindproduct.

Hoe verhoudt thermovormen zich tot andere productieprocessen?

De sterke punten en beperkingen van thermovormen worden duidelijk in vergelijking met alternatieven als spuitgieten en blazen.

Thermovormen biedt lagere gereedschapskosten11 en snellere levertijden12 dan spuitgieten, maar is minder nauwkeurig en niet geschikt voor zeer complexe of holle onderdelen.

Thermovormen vs. Spuitgieten

-

Toolingkosten: Thermovormen is 50-90% goedkoper-$10.000 vs. $100.000 voor een groot paneel.

-

Doorlooptijden: Weken vs. maanden voor het maken van tools.

-

Nauwkeurig: Spuitgieten wint het van krappe toleranties en complexiteit.

-

Materiaalgebruik: Thermovormen is ideaal voor grote, dunwandige onderdelen.

Thermovormen vs. blazen

-

Meetkunde: Blaasvormen is geschikt voor holle voorwerpen (zoals flessen); thermovormen is geschikt voor open, ondiepe onderdelen.

-

Efficiëntie: Thermovormen verwerkt grotere onderdelen beter.

-

Snelheid: Beide zijn snel, maar thermovormen schaalt efficiënt voor platte ontwerpen.

Thermovormen is kosteneffectiever dan spuitgieten voor alle productievolumes.Vals

Voor de productie van grote volumes kunnen de snellere cyclustijden en automatisering van spuitgieten het kosteneffectiever maken, ondanks de hogere gereedschapskosten.

Thermovormen kan holle onderdelen zoals flessen produceren.Vals

Thermovormen is niet geschikt voor holle, gesloten vormen, die beter via blaasvormen kunnen worden geproduceerd.

Conclusie

Thermovormen schittert voor het produceren van grote, lichtgewicht onderdelen13 zoals verpakkingstrays, autopanelen en voeringen voor toestellen, vooral in kleine tot middelgrote volumes. De kosteneffectiviteit en snelheid maken het een opvallende verschijning, hoewel het minder geschikt is voor complexe, precieze of holle ontwerpen. Als je de geschikte producten, vormen en ontwerpoverwegingen onder de knie hebt, kun je het volledige potentieel benutten.

-

Ontdek het productieproces en de voordelen van verpakkingstrays, een belangrijk product in thermovormen. ↩

-

Leer meer over de specifieke toepassingen van thermovormen in de auto-industrie en de voordelen ervan. ↩

-

Bekijk deze link om de basisprincipes van thermovormen en de toepassingen ervan in verschillende industrieën te begrijpen. ↩

-

Ontdek het fabricageproces van panelen voor auto-interieurs en de materialen die hun duurzaamheid en ontwerp verbeteren. ↩

-

Leer meer over zware platen en hun cruciale rol in de productie van duurzame auto-onderdelen, wat essentieel is om de materiaalselectie in de productie te begrijpen. ↩

-

Ontdek hoe drukvormen de kwaliteit en detaillering van diepgetrokken producten verbetert en inzicht geeft in geavanceerde productietechnieken. ↩

-

Inzicht in de trekverhouding is cruciaal voor succesvol thermovormen en zorgt voor een optimaal productontwerp en materiaalgebruik. ↩

-

Trekhoeken zijn essentieel voor het gemakkelijk loslaten van matrijzen en hebben invloed op de efficiëntie en kwaliteit van het eindproduct. ↩

-

Het verkennen van drukvormen onthult geavanceerde technieken voor het maken van ingewikkelde ontwerpen, waardoor de productmogelijkheden toenemen. ↩

-

Het vermijden van scherpe hoeken en ondersnijdingen kan de kosten en complexiteit in de productie verminderen. Lees meer over best practices in thermovormen. ↩

-

Inzicht in de voordelen van lagere gereedschapskosten kan bedrijven helpen hun productiebudgetten te optimaliseren en hun winstgevendheid te verbeteren. ↩

-

Het onderzoeken van de impact van snellere doorlooptijden kan strategieën opleveren om de productie-efficiëntie en de klanttevredenheid te verbeteren. ↩

-

Het ontdekken van de toepassingen van grote, lichtgewicht onderdelen kan inspireren tot innovatieve productontwerpen en productieoplossingen. ↩