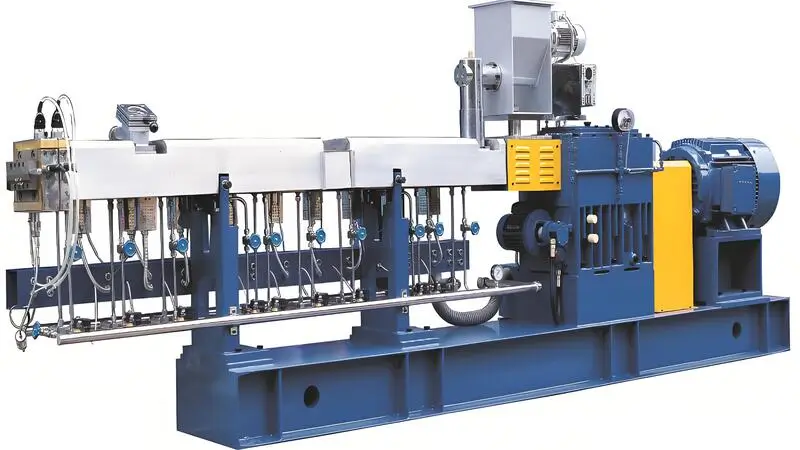

Kunststofextrusie wordt regelmatig geconfronteerd met uitdagingen die de efficiëntie en de productkwaliteit kunnen aantasten en die van invloed zijn op een groot aantal industrieën.

Kunststofextrusie heeft te maken met uitdagingen zoals een inconsistente materiaalstroom, oververhitting, matrijsopbouw en productdefecten. Het oplossen van deze problemen verbetert de kwaliteit en efficiëntie, wat van vitaal belang is voor de verpakkings-, automobiel- en bouwindustrie.

Deze samenvatting geeft een overzicht van de belangrijkste uitdagingen, maar een beter begrip van het extrusieproces en zijn problemen is van vitaal belang voor het verbeteren van uw productieresultaten. Duik dieper om te leren hoe u deze problemen effectief kunt verminderen.

Inconsistente materiaalstroom is een veelvoorkomend probleem bij kunststofextrusie.Echt

Inconsistente stroming kan leiden tot onregelmatige productafmetingen en slechte kwaliteit, waardoor zorgvuldige controle van de verwerkingsparameters nodig is.

Alle extruders hebben last van oververhitting tijdens het extrusieproces.Vals

Hoewel oververhitting kan voorkomen, kan goed onderhoud van apparatuur en koelsystemen dit in veel gevallen voorkomen.

- 1. Welke problemen kan de materiaalselectie in het extrusieproces veroorzaken?

- 2. Vorm in het plastic extrusieproces zal verschijnen Welke problemen?

- 3. Welke problemen doen zich vaak voor bij de parameterinstellingen van het extrusieproces?

- 4. Kunststof extruder extrusieproces kan optreden bij andere problemen?

- 5. Conclusie

Welke problemen kan de materiaalselectie in het extrusieproces veroorzaken?

Het kiezen van de juiste materialen in het extrusieproces is cruciaal voor het behouden van productkwaliteit en efficiëntie, maar leidt vaak tot uitdagingen op het gebied van productie, consistentie en prestaties.

De keuze van het juiste materiaal bij extrusie is van vitaal belang voor de productkwaliteit, verwerkingsefficiëntie en kosteneffectiviteit, en heeft invloed op mechanische eigenschappen, thermische stabiliteit en verwerkingsgemak.

Proportionering van kunststof grondstoffen

Als de verhouding van plastic grondstoffen niet goed is, zoals de coördinatie niet goed is, de additieven te veel of te weinig zijn, zal het leiden tot slechte extrusievormen1 of dat de kwaliteit van het product niet aan de norm voldoet. Oplossing: Het aandeel grondstoffen moet redelijk worden gecontroleerd op basis van de procesvereisten van het product en andere factoren.

Materiaaleigenschappen

Als je materialen kiest, moet je nadenken over hun eigenschappen, zoals smeltpunt, vloeibaarheid, hardheid en zo meer. Verschillende materialen hebben verschillende eigenschappen. Verschillende materialen hebben verschillende eigenschappen, dus dat heeft ook invloed op de parameters van het extrusieproces.

Materiaal Deeltjesgrootte

De grootte van de materiaaldeeltjes heeft een groot effect op het extrusieproces. Als de deeltjes te groot zijn, vloeit de smelt niet goed en raakt de machine verstopt. Als de deeltjes te klein zijn, krijg je luchtbellen en ziet het oppervlak er niet goed uit.

Materiaal Vochtigheid

Materiaalvocht heeft ook invloed op het extrusieproces. Te veel vocht kan smeltdegradatie en luchtbellen veroorzaken; te weinig vocht kan statische elektriciteit en oppervlaktedefecten veroorzaken. Te veel onzuiverheden in de plastic grondstoffen of te veel water veroorzaken slechte extrusievormen of productkwaliteit die niet aan de norm voldoet. Oplossing: de grondstoffen moeten vóór de productie worden gescreend of gedroogd, terwijl de kwaliteitscontrole en inspectie van grondstoffen wordt versterkt.

Een verkeerde materiaalkeuze kan de kwaliteit van extrusieproducten in gevaar brengen.Echt

Materialen die niet geschikt zijn voor het extrusieproces kunnen leiden tot defecten zoals ongelijke oppervlakken, breuk of vervorming, wat de kwaliteit van het eindproduct beïnvloedt.

De materiaalselectie bij extrusie is puur kostengedreven.Vals

Hoewel de kosten een factor zijn, moet bij de keuze van materialen ook rekening worden gehouden met de compatibiliteit met het extrusieproces en de gewenste producteigenschappen.

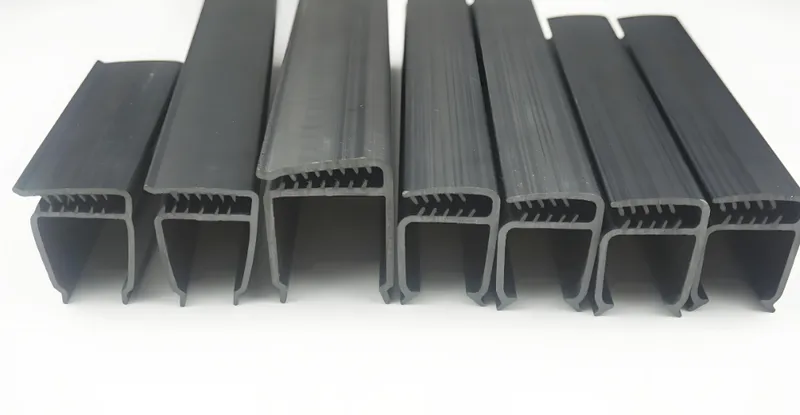

Vorm in het plastic extrusieproces zal verschijnen Welke problemen?

Problemen met matrijzen in het kunststofextrusieproces kunnen de productie-efficiëntie belemmeren, de productkwaliteit aantasten en leiden tot hogere onderhoudskosten in verschillende productiesectoren.

Uitdagingen bij kunststof extrusiematrijzen zijn onder andere oppervlaktedefecten, vervuiling en inconsistente afmetingen, wat leidt tot verspilling en hogere kosten. Effectief matrijsonderhoud en kwaliteitscontrole zijn essentieel om deze problemen aan te pakken.

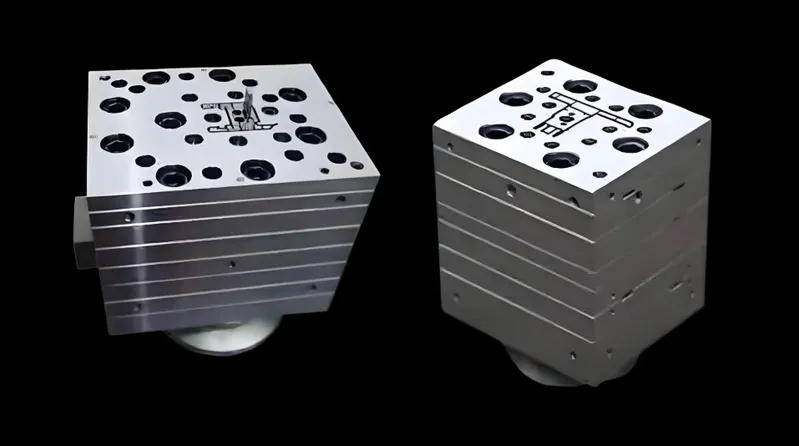

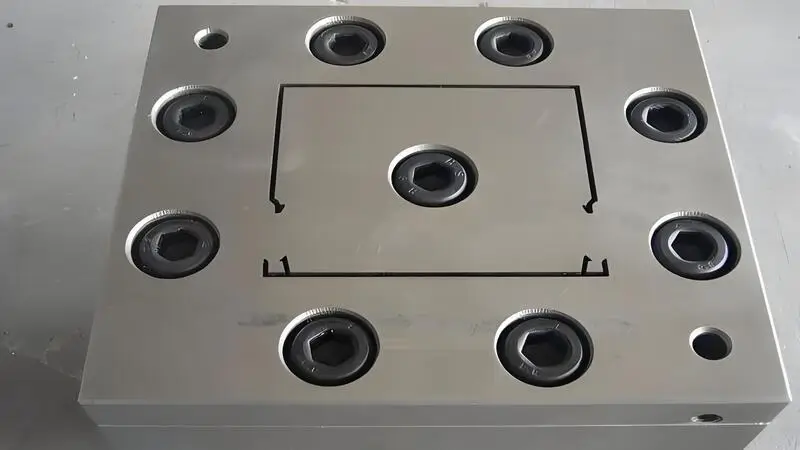

Ontwerp van de matrijsstructuur

Het ontwerp van de matrijsstructuur moet redelijk zijn om de kwaliteit van het product te garanderen. De structuur van de mal moet zo eenvoudig mogelijk zijn, waarbij te veel randen en complexe structuren worden vermeden.

Keuze van matrijsmateriaal

Matrijsmaterialen moeten hard en slijtvast zijn en ook rekening houden met de kosten en het verwerkingsprobleem. Veel gebruikte matrijsmaterialen zijn gelegeerd staal, gecementeerd carbide, enz.

Oppervlaktebehandeling van de schimmel

De oppervlaktebehandeling van matrijzen kan de kwaliteit van het productoppervlak verbeteren en wrijving verminderen. Veelgebruikte oppervlaktebehandelingen zijn galvaniseren, spuiten en polijsten.

Schimmel Leven Problemen

- Kwestie:Extrudermatrijzen slijten snel en moeten vaak worden vervangen. Oorzaken: Het matrijsmateriaal is niet goed, de extruder loopt niet goed en de smering is niet goed. Oplossing: Koop beter matrijsmateriaal, laat de extruder goed draaien en zorg voor betere smering en onderhoud.

Schimmel Verstopping

- Mogelijke redenen:De materiaaldeeltjes zijn te groot of er zijn te veel onzuiverheden aanwezig, enz. Oplossing: Zeef het materiaal om onzuiverheden te verwijderen en zorg ervoor dat de deeltjesgrootte geschikt is.

Regelmatig matrijsonderhoud vermindert extrusiefouten.Echt

Consequente reiniging en inspectie van matrijzen voorkomen vervuiling en gebreken, waardoor de algehele productkwaliteit verbetert en er minder afval is.

Schimmelproblemen bij extrusie zijn onmogelijk te voorkomen.Vals

Hoewel het een uitdaging is, kunnen proactieve maatregelen zoals een geoptimaliseerd matrijsontwerp en routineonderhoud schimmelgerelateerde problemen in het extrusieproces aanzienlijk verminderen.

Welke problemen doen zich vaak voor bij de parameterinstellingen van het extrusieproces?

Het instellen van optimale parameters in het extrusieproces is cruciaal voor een efficiënte productie, maar er doen zich vaak verschillende uitdagingen voor die de productkwaliteit en -consistentie beïnvloeden.

Belangrijke kwesties in het extrusieproces zijn het handhaven van de temperatuuruniformiteit, het beheersen van de uitzetting van de matrijs en het garanderen van een consistente materiaalstroom, wat cruciaal is voor producten van hoge kwaliteit.

Temperatuurregeling

De temperatuur van extrusievormen2 is het plastificeren van het vormmateriaal en het smelten van de kunststof onder de juiste omstandigheden. De plastificering van het materiaal en de kwaliteit en opbrengst van het product hebben een zeer belangrijke invloed. Het theoretische temperatuurvenster voor kunststofextrusie ligt tussen de viskeuze vloeitemperatuur en de afbraaktemperatuur.

Voor polyolefinen is het temperatuurbereik groter. Je kunt ze meestal verwerken boven hun smeltpunt en onder 280 graden. Om de extrusie vormtemperatuur3 moet u eerst begrijpen wat de temperatuurgrenzen zijn van het materiaal dat u verwerkt en hoe de fysische eigenschappen zich verhouden tot de temperatuur. Als je de eigenschappen en wetten van het materiaal begrijpt, kun je een beter temperatuurbereik kiezen voor extrusievormen.

Bij het instellen van de temperatuur in elke sectie moet u dus rekening houden met het volgende: Ten eerste moet je rekening houden met de eigenschappen van het polymeer zelf, zoals het smeltpunt, moleculair gewicht, smeltindex enzovoort. Ten tweede moet u rekening houden met de prestaties van de apparatuur. Voor sommige apparatuur heeft de temperatuur van het voedingsgedeelte een grote invloed op de stroom van de hoofdmotor. Ten derde kun je kijken of het oppervlak van de geëxtrudeerde billet uit de kop van de pijpmatrijs glad is en of er bellen en andere verschijnselen zijn.

De extrusietemperatuur is de som van de ingestelde temperatuur van het verwarmingselement en de smelttemperatuur4. De verwarmingstemperatuur is de temperatuur die wordt geleverd door het externe verwarmingselement. De smelttemperatuur is de temperatuur van het materiaal tussen het voorste gedeelte van de schroef en de kopverbinding.

De temperatuur van het vat kan vlak, stijgend, dalend of gemengd zijn vanaf de toevoerzone tot aan de matrijskop. Dit hangt voornamelijk af van het materiaal en de structuur van de extruder.

Om een beter uiterlijk en betere mechanische eigenschappen te krijgen en om de zwelling bij de matrijs te verminderen, is de lichaamstemperatuur meestal lager en de hoofdtemperatuur hoger. Een hogere koptemperatuur helpt het materiaal om vlot in de matrijs te vloeien, maar maakt de vorm van het extrudaat minder stabiel en verhoogt de krimp.

Als de temperatuur van de kop laag is, is het materiaal slecht plastisch, is de smeltviscositeit hoog en stijgt de kopdruk. Hoewel het product hierdoor te dicht wordt, is de krimp klein, de productvorm stabiel, maar de verwerking is moeilijker, de mal laat meer los en het productoppervlak is ruw. Ook zal de tegendruk van de extruder toenemen, de belasting van de apparatuur toenemen en het stroomverbruik toenemen.

De temperatuur van de mondvorm en de kernvorm beïnvloedt de oppervlakteafwerking van de buis. Binnen een bepaald bereik geldt: hoe hoger de temperatuur van de mondvorm en de kernvorm, hoe beter de oppervlakteafwerking van de buis.

Over het algemeen mag de temperatuur bij de uitgang van de mondvorm niet hoger zijn dan 220 graden, de temperatuur van de smelt bij de ingang van het hoofd moet 200 graden zijn en het temperatuurverschil tussen de smelt bij de ingang en uitgang van het hoofd mag niet hoger zijn dan 20 graden.

Dit komt omdat een groter temperatuurverschil tussen de smelt en het metaal een haaienhuid veroorzaakt. Als de smelttemperatuur te hoog is, zal materiaal zich ophopen in de mondvorm. Dit moet echter worden bepaald aan de hand van de werkelijke situatie.

De smelttemperatuur is de werkelijke temperatuur van de smelt gemeten aan het einde van de schroef en is daarom de afhankelijke variabele. Deze wordt voornamelijk bepaald door de schroefsnelheid en de insteltemperatuur van het vat. De bovengrens van de smelttemperatuur voor de extrusie van polyethyleenbuizen wordt meestal gesteld op 230 graden.

Over het algemeen wordt de voorkeur gegeven aan een temperatuur van rond de 200 graden. De maximale smelttemperatuur voor polypropyleen buisextrusie is meestal 240 graden. De smelttemperatuur mag niet te hoog zijn. Algemene overweging van materiaaldegradatie, terwijl de temperatuur te hoog is zal ook de pijp vormgeven moeilijkheden.

Extrusiedrukregeling

De belangrijkste drukparameter in het extrusieproces is de smeltdruk, ook wel de opvoerdruk genoemd. Over het algemeen is het verhogen van de smeltdruk5 zal de output van de extruder verlagen en de compactheid van het product verhogen, wat goed is voor het verbeteren van de productkwaliteit.

Een te hoge druk brengt echter veiligheidsproblemen met zich mee. De grootte van de smeltdruk is gerelateerd aan de eigenschappen van de grondstoffen, de structuur van de schroef, de snelheid van de schroef, de procestemperatuur, de maaswijdte van de filter, de poreuze plaat en andere factoren. De smeltdruk wordt meestal geregeld tussen 10-30 MPa.

Invoersnelheidsregeling

De snelheid waarmee je het product aanvoert en de grootte en kwaliteit van het oppervlak hebben een grote invloed. Als je te snel of te langzaam gaat, krijg je problemen zoals maatafwijkingen, luchtbellen enzovoort.

Selectie van koelmethode

De keuze van de koelmethode heeft ook invloed op de kwaliteit van het product. Gebruikelijke koelmethoden zijn waterkoeling, luchtkoeling, enz. Je moet kiezen op basis van de werkelijke situatie.

De vereiste koelwatertemperatuur bij het spuitgieten van polyethyleenbuizen is over het algemeen laag, meestal lager dan 20 graden. Bij de productie van PPR-buizen kan de temperatuur in de eerste sectie iets hoger zijn en in de laatste sectie iets lager, waardoor een temperatuurgradiënt ontstaat.

Het koelwaterdebiet aanpassen is ook heel belangrijk. Als het debiet te hoog is, is het oppervlak van de pijp ruw en ontstaan er vlekken en putjes. Als het debiet te klein is, ontstaan er lichte plekken op het buisoppervlak die gemakkelijk los te trekken zijn, zoals een ongelijkmatige verdeling, ongelijke wanddikte van de buis of ovaal.

Schroefsnelheid en extrusiesnelheid

De schroefsnelheid wordt gebruikt om de extrusiesnelheid, opbrengst en productkwaliteit van zware industriële parameters te regelen. Wanneer de snelheid van de enkelschroefsextruder toeneemt, neemt de opbrengst toe. Wanneer de afschuifsnelheid toeneemt, daalt de schijnbare viscositeit van de smelt. Dit is goed voor de homogenisatie van het materiaal.

Tegelijkertijd, omdat de plastificering goed is, neemt de intermoleculaire kracht toe en neemt de mechanische sterkte toe. Echter, als de schroefsnelheid6 te hoog is, de motorbelasting te groot is, de smeltdruk te hoog is, de afschuifsnelheid te hoog is, de mal zwelt op, het oppervlak wordt slecht en het extrusievolume is niet stabiel.

Afvoersnelheid

De snelheid van de afhaalmachine heeft een directe invloed op de dikte van de productwand, de tolerantie van de afmetingen, de prestaties en het uiterlijk. Daarom moet de snelheid van de haalmachine stabiel zijn en moet de snelheid van de haalmachine overeenkomen met de snelheid van de buisextrusiemachine. De verhouding tussen de snelheid van de haalmachine en de snelheid van de buisextrusiemachine geeft de mate van oriëntatie van het product weer. Deze verhouding wordt de trekverhouding7en de waarde van het trekkingspercentage moet groter dan of gelijk aan 1 zijn.

Hoe sneller je trekt, hoe dunner de buiswand en hoe langer hij krimpt. Hoe langzamer je trekt, hoe dikker de buiswand en hoe groter de kans op een plug tussen de matrijs en de kalibrator. Dit verpest je extrusie. Je moet dus je trekkracht en je snelheid onder controle houden.

Tegendrukregeling

De tegendruk van de schroef van het extrusieproces is te hoog of te laag. De reden is dat de schroef niet op tijd wordt gereinigd, dat er vreemde voorwerpen in het vat zitten en dat de tegendruk niet goed is ingesteld. De oplossing is om de schroef regelmatig te reinigen, vreemde voorwerpen in het vat te verwijderen en de tegendrukparameters aan te passen.

Als de snelheid van de uitsleepmachine toeneemt en de temperatuurcondities voor het koelen en vormen onveranderd blijven, is de snelheid van de uitsleepmachine hoog, waardoor het product in de vormkoker blijft, de tijd dat het product in de koelwatertank blijft relatief kort is en er na het koelen en vormen van het product nog meer restwarmte in het product achterblijft.

Deze warmte zorgt ervoor dat het product wordt losgemaakt van de oriëntatiestructuur die al is gevormd tijdens het afvoeren. Hierdoor zal de oriëntatiegraad van het product afnemen.

Te weinig tegendruk: De tegendruk is de weerstand die de kunststof moet overwinnen om in het toevoergat te stromen. Als de tegendruk niet voldoende is, zal de kunststof niet volledig plastificeren of zijn stabiliteit verliezen. Oplossing: Verhoog de tegendruk8 door de matrijsstructuur te veranderen of de smeermethode te veranderen, enz. om een geschikte toestand te bereiken.

Schroefslijtage extruder

Extruder Schroef Slijtage Redenen Extruder

Schroef- en vatslijtage gebeurt meestal in de toevoerzone en de doseerzone. De belangrijkste reden voor slijtage is de droge wrijving tussen de pellets en het metalen oppervlak wanneer de pellets verhit en zacht worden. Nadat de slijtage is verminderd.

Als de schroef vastloopt door vreemd materiaal, slijt hij abnormaal. Als de schroef vastloopt, wordt hij "omringd" door het samengeperste materiaal. Als de schroefextruder geen goede beveiliging heeft, kan de schroef worden verdraaid door de sterke aandrijfkracht.

Als hij vastloopt, creëert hij een ongewoon grote weerstand, wat ernstige schade veroorzaakt aan het oppervlak van de schroef en ernstige krassen op de loop. Het is echt moeilijk te repareren. De loop is ontworpen om langer mee te gaan dan de schroef. Als de loop normaal slijt, repareer je hem meestal niet. Meestal repareer je de schroefdraad om de radiale speling tussen de boring van de loop en de buitendiameter van de schroef te herstellen.

Slijtageoplossingen voor extruderschroeven

Om plaatselijke schade aan schroefdraad te repareren, kun je speciale anti-slijtage en anti-corrosie legeringen gebruiken. Meestal zul je gebruik willen maken van inert gas afgeschermd lassen en plasma argon booglassen. Je kunt ook metaalspuittechnologie gebruiken om de schade te herstellen.

Slijp eerst het versleten cilindrische oppervlak van de schroef tot een diepte van ongeveer 1,5 mm. Vervolgens last u een legeringslaag op het oppervlak om het de juiste grootte te geven, waarbij u ervoor zorgt dat er genoeg materiaal overblijft om te bewerken. Slijp ten slotte het cilindrische oppervlak en de schroefdraad van de schroef tot de originele afmetingen van de schroef.

Temperatuuruniformiteit is de grootste uitdaging bij extrusie.Echt

Inconsistente temperaturen kunnen leiden tot productdefecten, waardoor het essentieel is om een gelijkmatige verwarming te handhaven om kwaliteitsresultaten te garanderen.

Matrijszwelling is onvoorspelbaar en kan niet worden beheerd tijdens extrusie.Vals

Opzwellen van de matrijs kan worden geregeld door parameters als temperatuur, druk en extrusiesnelheid aan te passen, waardoor de productconsistentie verbetert.

Kunststof extruder extrusieproces kan optreden bij andere problemen?

Het extrusieproces van de kunststofextruder is cruciaal voor de productie van verschillende kunststofproducten, maar het kan te maken krijgen met uitdagingen die de uitvoer en kwaliteit beïnvloeden.

Problemen met kunststofextrusie zijn onder andere inconsistente afmetingen, smeltfracturen en thermische degradatie, vaak als gevolg van slechte temperatuurregeling, versleten apparatuur en onjuiste materiaalkeuze.

Operationele problemen

Als de operators de apparatuur en procesvereisten niet begrijpen, zullen de resultaten van het extrusievormen slecht zijn of zal de productkwaliteit niet aan de norm voldoen. Oplossing: Train de operators zodat ze de apparatuur en het proces beter begrijpen en beheersen.

Als de bedrijfsomgeving niet goed is, zoals temperatuur, vochtigheid en andere factoren, zal dit de extrusievormresultaten beïnvloeden. Oplossing: We moeten een goede productieomgeving creëren om ervoor te zorgen dat de temperatuur en vochtigheid en andere factoren binnen het juiste bereik liggen.

Problemen met nabewerking

Het gebruik van teken-, snij- en andere nabewerkingstechnologie vereist vaardigheid. Als je niet weet wat je doet, heeft dat invloed op de kwaliteit van je producten. Oplossing: Train en begeleid je post-processing operators zodat ze weten wat ze doen en het goed doen.

Als de nabewerkingsapparatuur beschadigd is of niet goed wordt onderhouden, heeft dat ook invloed op de kwaliteit van het product. Oplossing: Inspecteer, onderhoud en repareer de nabewerkingsapparatuur regelmatig en detecteer en verhelp beschadigingen en storingen direct.

Problemen met apparatuur

Als je problemen hebt met je extruder, zoals een verkeerde temperatuur, een verstopte spuitmond of een versleten spuitmond, dan krijg je slechte extrusie of slechte onderdelen. Oplossing: Je moet de temperatuur, de druk en de snelheid van de spuitmond aanpassen om ervoor te zorgen dat de machine goed werkt. Als je je machine niet schoonmaakt en onderhoudt, zal dat ook je extrusie verknoeien. Oplossing: Je moet je machine schoonmaken en verzorgen, en repareren als hij kapot gaat.

Vervorming en structurele problemen

- vervorming van de loop:vervorming van het vat zal een slecht plastificerend effect veroorzaken, niet in staat om te vormen. Oplossing: Detecteer of het vat vervormd is of vervang het op tijd als het vervormd blijkt te zijn.Ongelijke wanddikte is een grote no-no. Je eindproducten zien er dan niet uit en het kost je meer geld. Dit is wat je moet doen: Ontwerp je product zo dat het geen ongelijke wanddikte heeft. Kijk naar de vorm van je product en het materiaal dat je gebruikt en zorg ervoor dat de wanden rondom even dik zijn.

Storing hotmeltsysteem

-

Storing in temperatuurregeling: Als de temperatuur niet goed wordt geregeld, zal het product mislukken. Oplossing: Repareer het temperatuurregelsysteem of vervang het besturingsinstrument en pas de temperatuurregelparameters aan.

-

Mislukte plastificering:Plastificeren is wanneer je het vaste plastic smelt en laat vloeien. Als de temperatuur, tijd of kwaliteit van de weekmaker niet goed is, zal het niet goed plastificeren en kun je het niet gieten. Oplossing: Pas de temperatuur, tijd of het vatvolume aan om meer weekmaker te krijgen.

Storing voedingssysteem

-

Het materiaal veranderen komt niet op tijd:Verschillende materialen moeten de hoeveelheid voeding en de voedingssnelheid aanpassen, geen aanpassing leidt tot slechte voeding. Oplossing: Verander het materiaal regelmatig of pas het aan volgens de aard van het materiaal.

-

Verstopping van de toevoerleiding: Hierdoor komt er geen materiaal in de schroef, wat leidt tot materiaalbreuk en een te hoge schroefsnelheid, waardoor de motor doorbrandt. Oplossing: Reinig de verstopte pijp of voeg verwarmingselementen toe om de pijp te verwarmen.

Smeltbreuk is een veel voorkomend probleem bij kunststofextrusie.Echt

Smeltfractuur treedt op wanneer de matrijsgeometrie of de snelheidsinstellingen van de extruder de soepele stroom van het polymeer verstoren, waardoor oppervlaktedefecten ontstaan.

Thermische degradatie is onvermijdelijk bij kunststofextrusie.Vals

Thermische degradatie kan geminimaliseerd worden met nauwkeurige temperatuurregeling en het gebruik van hittestabiele materialen, die de integriteit van het product helpen behouden.

Conclusie

Kunststof extrusieprocessen hebben vaak problemen met de selectie van grondstoffen, matrijsontwerp, procesparameters en apparatuurstoringen. Als de grondstoffen niet goed geproportioneerd zijn, te veel vocht bevatten of te grote deeltjes bevatten, kan dat de kwaliteit van het product aantasten. Ook een slecht ontworpen, versleten of verstopte matrijs kan problemen veroorzaken.

Temperatuurregeling, extrusiedruk, voedingssnelheid en koeling moeten zorgvuldig geregeld worden om kwaliteit te garanderen. Het onderhoud van de apparatuur en de bedrijfsomstandigheden kunnen ook van invloed zijn op de resultaten van het spuitgieten. De juiste nabewerkingstechnieken en het onderhoud van de apparatuur kunnen de productkwaliteit verbeteren.

-

Verken deze bron om de essentiële technieken en parameters voor succesvol extrusievormen te begrijpen, zodat u producten van hoge kwaliteit krijgt. ↩

-

Ontdek de optimale temperatuurinstellingen voor extrusievormen om de productkwaliteit en verwerkingsefficiëntie te verbeteren. ↩

-

Het regelen van de extrusietemperatuur is van vitaal belang om de gewenste producteigenschappen te verkrijgen. Deze bron biedt essentiële richtlijnen en tips. ↩

-

Inzicht in de smelttemperatuur is cruciaal voor het optimaliseren van extrusieprocessen en het waarborgen van de productkwaliteit. Bekijk deze link voor diepgaande inzichten. ↩

-

Smeltdruk is een belangrijke parameter bij extrusie die de productkwaliteit en -veiligheid beïnvloedt. Lees meer over de beïnvloedende factoren en het beheer ervan. ↩

-

Inzicht in de schroefsnelheid is cruciaal voor het optimaliseren van extrusieprocessen en het verbeteren van de productkwaliteit. Bekijk deze link voor diepgaande inzichten. ↩

-

De trekverhouding is van vitaal belang voor het bereiken van de gewenste productspecificaties. Lees meer over het belang ervan in extrusieprocessen. ↩

-

Tegendruk is essentieel voor een goede plastificering en stabiliteit. Ontdek meer over het belang ervan bij extrusie. ↩