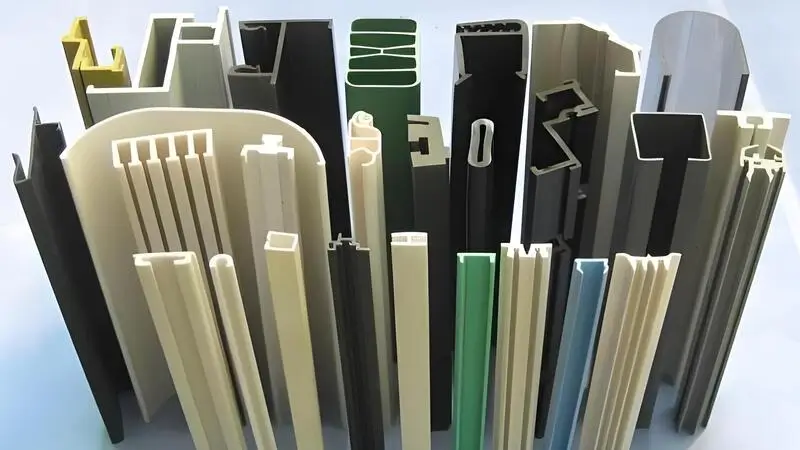

Veel industrieën gebruiken op grote schaal kunststof producten omdat ze lichtgewicht, corrosiebestendig en goedkoop zijn. De kwaliteit van kunststof extrusiemallen is cruciaal voor de nauwkeurigheid en productiviteit van kunststof producten. Of het nu gaat om een eenvoudige pijp of een complexe industriële fitting, de matrijs is de sleutel.

Dit artikel legt uit hoe je plastic extrusiemallen maakt. Het behandelt het ontwerp, de materiaalkeuze, de bewerking, de oppervlaktebehandeling en het testen van de assemblage.

Matrijzen voor kunststofextrusie zijn ontworpen voor specifieke vormen en profielen.Echt

De mallen worden op maat gemaakt om de geëxtrudeerde kunststof in de gewenste vorm te gieten, waardoor consistente resultaten worden gegarandeerd.

Plastic extrusiemallen kunnen maar voor één soort materiaal gebruikt worden.Vals

Mallen kunnen worden gebruikt voor verschillende thermoplasten, op voorwaarde dat ze compatibel zijn met de eigenschappen en temperatuurvereisten van het materiaal.

- 1. Hoe ontwerp je de plastic extrusiematrijs in een vroeg stadium?

- 2. Welk materiaal moeten we kiezen voor plastic extrusiemallen?

- 3. Welke bewerkingstechnieken2 gebruiken we voor kunststof extrusiemallen?

- 4. Wat is elektrisch vonken (EDM)?

- 5. Wat zijn de oppervlaktebehandelingsmethoden voor kunststof extrusiemallen?

- 6. Wat zijn de stappen van de assemblage van een kunststof extrusiematrijs?

- 7. Wat zijn de stappen van het debuggen van kunststof extrusiemallen?

- 8. Conclusie

Hoe ontwerp je de plastic extrusiematrijs in een vroeg stadium?

Het voorontwerp is de basis voor het maken van plastic extrusiematrijzen1. Deze stap is cruciaal, net als bij het bouwen van een huis voordat de blauwdrukken worden getekend, om een precieze leidraad te bieden voor het verdere werk.

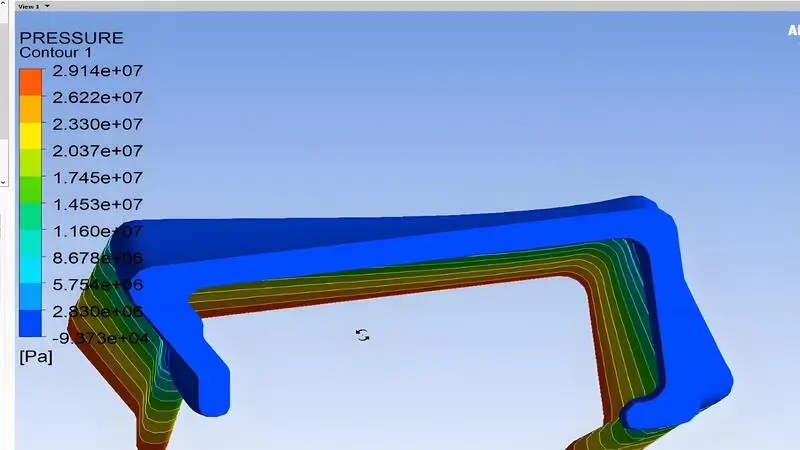

Ingenieurs moeten de matrijsstructuur, het stromingskanaal en het koelsysteem simuleren en analyseren. Ze doen dit op basis van de vorm, grootte en precisie van het product. Dit helpt hen om het ontwerp te optimaliseren.

Evaluatie kunststofproducten

Nadat we de ontwerptekeningen hebben ontvangen, moeten we analyseren hoe we ze gaan gebruiken. We moeten de prestatievereisten controleren en belangrijke details vinden. Deze omvatten de complexiteit van de vorm, de nauwkeurigheid van de afmetingen en de uniformiteit van de wanddikte.

Ontwerp van de matrijsstructuur

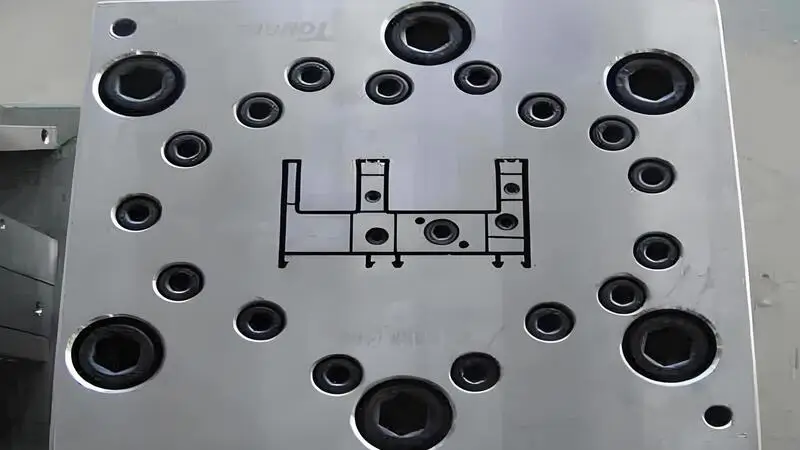

Het ontwerp van de matrijsstructuur is de kern van het voorontwerp. Identificeer op basis van de analyse van kunststof producten het oppervlak waarop de matrijs scheidt. Let ook op het aantal holtes, de kernstructuur en de methode om de matrijs los te maken.

Ontwerp van runnersysteem

De ingenieur moet een geschikt hoofdstroomkanaal, verdeelstuk en poort ontwerpen op basis van de vorm, grootte en holte van het product. Het hoofdstroomkanaal helpt de smelt stromen. Het verdeelstuk verspreidt de smelt gelijkmatig. De locatie en grootte van de poort hebben invloed op de stroomsnelheid en de vulvolgorde.

Ontwerp koelsysteem

Afhankelijk van de vorm en wanddikte van het product, moet u de koelkanalen redelijk rangschikken. De koelkanalen moeten zich dicht bij het oppervlak van de holte bevinden. Dit zorgt voor een gelijkmatig koelingseffect. Het verkort ook de vormcyclus en verhoogt de productie-efficiëntie.

Het ontwerp van een kunststof extrusiematrijs is cruciaal voor het bepalen van de vorm en grootte van het eindproduct.Echt

Een goed ontworpen matrijs zorgt voor een consistente productiekwaliteit, minimaliseert defecten en behaalt de gewenste specificaties.

Matrijzen voor kunststofextrusie kunnen alleen worden ontworpen door ervaren ingenieurs.Vals

Hoewel ervaring belangrijk is, kunnen mallen ook worden ontworpen met geavanceerde softwaretools en simulaties.

Welk materiaal moeten we kiezen voor plastic extrusiemallen?

Staal is sterk, duurzaam en slijtvast, perfect voor nauwkeurige en duurzame matrijzen. Aluminiumlegering is licht van gewicht, heeft een uitstekende thermische geleidbaarheid en is gemakkelijk te bewerken, waardoor het ideaal is voor snelle, lichte matrijsproductie.

Bij het kiezen van materialen moeten we rekening houden met de matrijscondities, de productiebatch, de kosten en andere factoren.

Soorten en eigenschappen van staal

Veel gebruikt gietstaal is koolstofstaal, gelegeerd staal en hogesnelheidsstaal.

Koolstofstaal is hard en slijtvast. Het kan echter sterk vervormen tijdens een warmtebehandeling. Eenvoudige mallen of mallen met een lage precisiebehoefte zijn het beste.

Gelegeerd staal wint aan hardheid, slijtvastheid en taaiheid wanneer legeringselementen worden toegevoegd. Het heeft een lage vervorming tijdens warmtebehandeling. Hierdoor wordt het veel gebruikt in veel soorten

van plastic extrusiematrijzen.

Hogesnelheidsstaal is hard en slijtvast. Het heeft ook een hoge thermische hardheid. Dit staal presteert goed bij het snijden bij hoge temperaturen. Mensen gebruiken het vaak om complexe vormdelen en snijgereedschappen te maken.

Voordelen van aluminiumlegering

Aluminiumlegering is licht en heeft een goede dichtheid. Het geleidt warmte ook goed, waardoor matrijzen sneller afkoelen. Dit verbetert de productie-efficiëntie.

Het wordt vaak gebruikt voor plastic mallen in de ruimtevaartindustrie. Het wordt ook gebruikt voor alledaagse voorwerpen die geen lange levensduur nodig hebben.

Selectie van matrijsmaterialen

Als je matrijsmaterialen kiest, bedenk dan eerst hoe je de matrijs gaat gebruiken. Denk aan factoren als werktemperatuur, druk en slijtage. Voor hoge temperaturen, hoge druk en zware slijtage kies je sterk, hard en slijtvast staal. Als de werktemperatuur laag is en het gewicht geen rol speelt, kan een aluminiumlegering een goede keuze zijn.

Veelgebruikte materialen voor extrusiemallen zijn staal, aluminium en koperlegeringen.Echt

Deze materialen hebben de voorkeur vanwege hun sterkte, hittebestendigheid en duurzaamheid, waardoor ze ideaal zijn voor de constructie van extrusiemallen.

Extrusiemallen kunnen alleen van staal worden gemaakt.Vals

Hoewel staal een veelgebruikt materiaal is, worden ook andere metalen zoals aluminium en koperlegeringen gebruikt voor mallen.

Welke bewerkingstechnieken2 zullen we gebruiken voor plastic extrusiematrijzen?

Op basis van de ontwerptekeningen wordt het matrijsmateriaal verwerkt tot een specifieke vorm en maatnauwkeurigheid van de onderdelen. De verwerkingsnauwkeurigheid en -kwaliteit hebben een directe invloed op de assemblage en prestaties van de matrijs.

Extrusiemallen gebruiken meestal draaien, frezen, boren, slijpen en andere bewerkingsmethoden.

Draaien

Op de draaibank draait het gereedschap rond terwijl het werkstuk heen en weer beweegt. Dit helpt om de buitenste cirkel, boring, schroefdraad en andere oppervlakken vorm te geven. U kunt een hoge maatnauwkeurigheid en oppervlakteruwheid bereiken.

Frezen

In de freesmachine draait de frees en beweegt het werkstuk om bewerkingen met meerdere oppervlakken uit te voeren. Frezen kan een verscheidenheid aan vlakke oppervlakken, getrapte oppervlakken, groeven, holtes en andere complexe vormen bewerken.

Boren

Op de boormachine draait de boor en wordt de axiale voeding gebruikt om gaten te boren. De boornauwkeurigheid is relatief laag. Over het algemeen zijn ruimen, kotteren en andere bewerkingen nodig om de nauwkeurigheid en oppervlaktekwaliteit te verbeteren.

Slijpen

Het slijpen gebeurt door de slijpschijf op hoge snelheid te laten draaien en het werkstuk toe te voeren. Het oppervlak van de vormdelen wordt geslepen. Het kan een verscheidenheid aan vlakke oppervlakken, cilindrische, inwendige gaten en andere oppervlakken bewerken. Er kan een zeer hoge precisie en ruwheid worden verkregen.

CNC bewerking wordt vaak gebruikt voor plastic extrusiematrijzen.Echt

CNC-bewerking biedt een hoge precisie en de mogelijkheid om complexe ontwerpen te maken, die essentieel zijn voor een nauwkeurige en efficiënte productie van matrijzen.

Plastic extrusiemallen kunnen alleen met de hand worden bewerkt.Vals

Matrijzen voor kunststofextrusie worden meestal gemaakt met geautomatiseerde methodes zoals CNC, die nauwkeuriger en efficiënter zijn dan handmatige technieken.

Wat is elektrisch vonken (EDM)?

Met EDM kunnen complexe vormen op matrijsmaterialen worden bewerkt. Dit is moeilijk te doen met traditionele bewerking. Het kan fijne gaten, smalle sleuven en complexe holteoppervlakken maken.

EDM gebruikt hoge temperaturen van de ontlading om matrijsmateriaal te etsen. Deze methode is niet beperkt door de hardheid van het materiaal. Het kan materialen verwerken die zeer hard en sterk zijn.

Werkingsprincipe

Bij ontladingscorrosie is de gereedschapselektrode gemaakt van koper of grafiet. Deze wordt samen met het werkstuk aangesloten op een pulsvoeding. Wanneer ze een bepaalde afstand van elkaar verwijderd zijn, creëert de pulsspanning een ontladingskanaal in het medium.

Dit medium kan kerosine of gedeïoniseerd water zijn. Hierdoor ontstaan hoge temperaturen die het metaal op het oppervlak van het werkstuk smelten, verdampen en eroderen.

Toepassing

In plastic extrusie Bij de productie van matrijzen gebruiken we het vaak om complexe vormen te maken. Dit omvat de kern, holte en inzetstukken.

Onderdelen met gevormde gaten, smalle sleuven of complexe gebogen oppervlakken zijn moeilijk te bewerken met traditionele methoden. Daarom is EDM nodig voor hoge precisie. Voor matrijsmaterialen met een hoge hardheid kan het gebruik van EDM bewerkingsproblemen en gereedschapsslijtage voorkomen.

Procesparameters

De procesparameters hebben een grote invloed op de kwaliteit en efficiëntie van de bewerking. De belangrijkste parameters zijn pulsbreedte3Polsinterval, ontlaadstroom4en ontlaadspanning. De pulsbreedte bepaalt de duur van de ontlading, terwijl het pulsinterval het tijdsinterval tussen opeenvolgende ontladingen bepaalt. De ontlaadstroom en -spanning beïnvloeden de ontladingsenergie en daarmee de bewerkingssnelheid en de oppervlakteafwerking.

Waarschuwingen

Zorg ervoor dat het verwerkingsmedium schoon en stromend is. Inspecteer en onderhoud de apparatuur regelmatig. Let op de verwerkingstoestand. Let op tekenen zoals de kleur en het geluid van vonken. Pak afwijkingen snel aan.

EDM wordt gebruikt om harde metalen te bewerken die met traditionele methoden moeilijk te bewerken zijn.Echt

Vonkmachines zijn bijzonder effectief voor het bewerken van harde metalen, legeringen en ingewikkelde vormen.

EDM kan alleen worden gebruikt op metalen.Vals

Hoewel EDM meestal gebruikt wordt op metalen, kan het ook gebruikt worden op andere geleidende materialen zoals grafiet en bepaalde keramische materialen.

Wat zijn de oppervlaktebehandelingsmethoden voor kunststof extrusiemallen?

Om de prestaties en de levensduur van de matrijs te verbeteren, is oppervlaktebehandeling nodig. Veelgebruikte oppervlaktebehandelingsmethoden zijn nitreren, hardverchromen5en TD-behandeling

De oppervlaktebehandeling kan de oppervlaktehardheid, slijtvastheid, corrosiebestendigheid en vormvrijgave van vormdelen verbeteren.

Nitreren

Stikstofatomen infiltreren in het oppervlak van de matrijsonderdelen om een genitreerde laag te vormen. Dit kan de oppervlaktehardheid verbeteren tot HV900 - 1200, de slijtvastheid en anti-seize prestaties aanzienlijk verbeteren en een zekere mate van corrosiebestendigheid bieden, waardoor de levensduur van de mal wordt verlengd.

Hardverchroomd

De harde chroomlaag heeft een hoge hardheid, een goede slijtvastheid en een hoge oppervlakteafwerking. Dit kan de oppervlaktehardheid verhogen tot HV800 - 1000, de ontvormprestaties verbeteren en producten gemakkelijk tevoorschijn laten komen. Fabrikanten gebruiken het vaak in mallen die hoge eisen stellen aan de oppervlakteafwerking en de ontvormbaarheid.

TD-behandeling

TD-behandeling6 is een thermische diffusiemethode van carbide bekledingstechnologie. Het verspreidt bij hoge temperaturen metaalcarbiden naar het oppervlak van de vormdelen. Hierdoor ontstaat een zeer harde carbidelaag. De oppervlaktehardheid van de behandelde onderdelen kan oplopen tot HV2800 tot HV3200. Ze hebben een grote slijtvastheid, corrosiebestendigheid en anti-adhesie eigenschappen.

Andere oppervlaktebehandelingsmethoden

Carbureren kan het koolstofgehalte van het oppervlak verhogen en de hardheid en slijtvastheid verbeteren. Borium vormt een boridelaag op het oppervlak, die een hoge hardheid en goede slijtvastheid heeft. Chemisch vernikkelen vormt een uniforme nikkellaag op het oppervlak, wat de corrosiebestendigheid en slijtvastheid verbetert.

De oppervlaktebehandeling van extrusiemallen kan de levensduur van mallen verbeteren.Echt

Oppervlaktebehandelingen zoals coaten, polijsten of harden kunnen de duurzaamheid van mallen verbeteren door slijtage te verminderen en corrosie te voorkomen.

De oppervlaktebehandeling van extrusiemallen is alleen nodig bij hoge volumes.Vals

Oppervlaktebehandelingen van matrijzen kunnen alle soorten productieruns ten goede komen door de kwaliteit van het eindproduct te verbeteren en de onderhoudskosten te verlagen.

Wat zijn de stappen van de assemblage van een kunststof extrusiematrijs?

Assemblage van mallen is het proces waarbij elk onderdeel wordt samengevoegd tot een complete mal. Het is vergelijkbaar met het in elkaar zetten van auto-onderdelen. Elk onderdeel moet perfect passen om ervoor te zorgen dat de mal goed werkt.

De nauwkeurigheid en kwaliteit van matrijsassemblage zijn belangrijk. Ze beïnvloeden hoe goed de matrijs functioneert. Ze beïnvloeden ook de kwaliteit van kunststof producten.

Onderdelen reinigen

Maak de onderdelen van de mal schoon voor de assemblage. Verwijder oppervlakteolie, ijzervijlsel, stof en andere onzuiverheden. Je kunt chemisch reinigen of ultrasoon reinigen met cavitatietrillingen om kleine onzuiverheden te verwijderen.

Installatie positioneren

Positioneerinstallatie is het gebruik van positioneerpennen, positioneerblokken en andere onderdelen om de positioneernauwkeurigheid te garanderen. De ontwerptekeningen laten zien waar de matrijsonderdelen moeten worden geïnstalleerd. Gebruik bouten en moeren om ze vast te zetten. Let op het aanhaalmoment. Dit voorkomt vervorming of losraken van de onderdelen.

Gap aanpassing

De assemblage moet de opening tussen de onderdelen aanpassen. De spleet tussen de kern en de holte moet overeenkomen met de grootte van het product en het spuitgietproces. Een te grote spleet kan vliegende randen veroorzaken. Als de spleet te klein is, is het moeilijk om te openen en te sluiten. Je kunt de spleet aanpassen met een pakking of door te slijpen om de ideale grootte te bereiken.

Kwaliteitscontrole assemblage

Controleer de kwaliteit van de mal zorgvuldig nadat je klaar bent met de assemblage. Kijk naar het uiterlijk en de nauwkeurigheid van de afmetingen. Controleer ook de staat van de onderdelen en hoe goed de bewegende delen werken.

De assemblage van de mal moet gecontroleerd worden op defecten voordat de extrusie begint.Echt

Door de matrijsassemblage te inspecteren voordat het extrusieproces begint, kunnen mogelijke problemen worden opgespoord en verholpen.

Smering is niet nodig tijdens de assemblage van de extrusiematrijs.Vals

Smering wordt vaak gebruikt tijdens het assembleren van matrijzen om wrijving te verminderen en een soepele werking van het extrusieproces te garanderen.

Wat zijn de stappen van het debuggen van kunststof extrusiemallen?

De foutopsporing bij extrusiematrijzen7 test hoe goed de mal werkt en wat de kwaliteit van het product is. Er wordt een proefmal gebruikt om problemen op te sporen. Als er problemen zijn, maken we snel aanpassingen en verbeteringen. Dit zorgt ervoor dat de matrijs gestaag en efficiënt goede producten kan maken.

Het debuggen van matrijzen omvat voornamelijk de voorbereiding voor het uitproberen van matrijzen, het uitproberen van matrijzen, probleemanalyse en optimalisatie.

Bereid de apparatuur en materialen voor de matrijstest voor, zoals extruder, plastic grondstoffen, koelapparatuur. Kies de juiste grondstoffen en droogmethoden op basis van de productbehoeften. De temperatuur, druk en snelheid van de extruder aanpassen aan de matrijsstructuur en het vormproces.

Testvorm

Observeer de werking van de extruder, het matrijswerk en de vormkwaliteit van het product van dichtbij. Kijk hoe de kunststof smelt in de matrijs vloeit. Controleer op problemen zoals ondervulling, vloeisporen en luchtbellen. Kijk ook naar de maatnauwkeurigheid en oppervlaktekwaliteit van de producten.

Problemen analyseren en optimaliseren

Als de vulling niet vol is tijdens de matrijsproef, kan dat komen door een slecht runnerontwerp of verkeerde procesinstellingen. In dat geval kunt u de runner of de procesparameters aanpassen. Problemen met de afmetingen kunnen het gevolg zijn van een probleem met de matrijzenspleet. Door voortdurend te analyseren en te optimaliseren, kan de matrijs de beste werkconditie bereiken.

Het debuggen van extrusiemallen is een cruciale stap om de kwaliteit van het eindproduct te garanderen.Echt

Het debuggen van de matrijs helpt bij het identificeren en corrigeren van problemen zoals inconsistenties in de materiaalstroom en maatonnauwkeurigheden.

Het debuggen van de extrusiematrijs kan pas nadat het extrusieproces is voltooid.Vals

Het debuggen van matrijzen kan ook tijdens het extrusieproces plaatsvinden, waardoor defecten worden voorkomen en de efficiëntie wordt verbeterd.

Conclusie

Plastic maken extrusiemallen is een ingewikkeld en delicaat proces. Van voorontwerp tot foutopsporing en optimalisatie, elke stap is nauw met elkaar verbonden en noodzakelijk. We kunnen alleen mallen van hoge kwaliteit maken door elk detail zorgvuldig te controleren. Dit zorgt voor een sterke garantie voor de productie van kunststof producten.

-

Bekijk deze link om inzicht te krijgen in effectieve strategieën en technieken voor het debuggen van matrijzen voor kunststofextrusie, waardoor een productie van hoge kwaliteit wordt gegarandeerd. ↩

-

Lees meer over de rol van TD-behandeling bij het creëren van ultraharde oppervlakken voor matrijzen, die zorgen voor uitzonderlijke slijtage en corrosiebestendigheid. ↩

-

Deze informatiebron legt de cruciale rol uit van pulsbreedte in vonkmachines, die van invloed is op de bewerkingssnelheid en de oppervlakteafwerking, die essentieel zijn voor precisiefabricage. ↩

-

Inzicht in de invloed van ontlaadstroom op zinkvonken kan helpen om de bewerkingsefficiëntie en -kwaliteit te optimaliseren, wat cruciaal is voor toepassingen met hoge precisie. ↩

-

Lees waarom de voorkeur wordt gegeven aan een aluminiumlegering vanwege het lage gewicht en de thermische geleidbaarheid, waardoor matrijzen beter worden gekoeld en de productiesnelheid toeneemt. ↩

-

Ontdek de essentiële bewerkingstechnieken die zorgen voor een hoge precisie en kwaliteit bij de productie van matrijzen voor kunststofextrusie. ↩

-

Het verkennen van deze link geeft diepgaand inzicht in het optimaliseren van het ontwerp van kunststof extrusiemallen, het verbeteren van de productkwaliteit en de productie-efficiëntie. ↩